3D 프린팅

복합 3D 프린팅은 신생 기술이지만 아직 개발되지 않은 거대한 잠재력을 지닌 기술입니다.

SmarTech Analysis 보고서에 따르면 복합 3D 프린팅은 향후 10년 이내에 거의 100억 달러 규모의 비즈니스로 성장할 것입니다. 오늘 기사에서는 복합 3D 프린팅이 제공하는 이점, 시장에서 사용할 수 있는 주요 기술 및 응용 프로그램에 대해 자세히 살펴보고 이 흥미로운 산업의 성장을 이끄는 요인을 알아보겠습니다.

복합체는 일반적으로 코어 폴리머 재료와 절단 또는 연속 섬유와 같은 강화 재료로 구성됩니다. 복합 재료는 비보강 폴리머에 비해 더 높은 강도와 강성을 제공합니다. 경우에 따라 알루미늄과 같은 금속을 대체할 수도 있습니다.

이러한 강화된 재료 특성으로 인해 복합 재료는 항공우주, 자동차, 산업용품과 같은 다양한 산업 분야에서 툴링 및 최종 사용 용도로 인기 있는 재료가 됩니다. 플러스 석유 및 가스.

기존 복합재 제조 비용을 간소화하고 절감할 수 있는 능력은 복합재 3D 프린팅의 성장을 이끄는 핵심 요소 중 하나입니다.

복합재 구성 요소를 제조하는 방법은 다음과 같습니다. 3D 프린팅. 그러나 대부분은 복합재 층을 수동으로 레이업해야 하고 금형과 같은 고가의 경화 장비 및 도구를 사용해야 하는 등 여러 가지 단점이 있습니다.

이로 인해 기존 복합재 제조 공정은 노동, 자원 및 자본 집약적이어서 대량으로 확장하기 어려울 수 있습니다.

3D 프린팅, on 반면에 전체 프로세스가 소프트웨어에 의해 구동되고 후처리 단계에서만 수동 입력이 필요하기 때문에 제조 프로세스를 자동화할 수 있습니다.

3D 프린팅에서는 잘게 잘린 섬유와 연속 섬유의 두 가지 강화 유형으로 인쇄할 수 있습니다. 절단된 섬유의 경우 길이가 밀리미터 미만인 작은 가닥이 폴리머 재료에 통합됩니다. 사용된 섬유의 비율과 기본 열가소성 수지가 최종 부품의 강도를 결정합니다.

연속 섬유의 경우 긴 섬유 가닥을 PLA, ABS, 나일론, 인쇄 과정에서 PETG 및 PEEK. 연속 섬유로 3D 프린팅한 부품은 매우 가볍지만 금속만큼 강합니다.

사용되는 섬유 유형으로 볼 때 탄소 섬유가 가장 많이 사용되는 섬유 중 하나이며 유리 섬유와 케블라가 그 뒤를 잇습니다.

2020년에 복합 3D 프린팅 시장은 여전히 젊고 복합 3D 프린팅 솔루션을 제공하는 회사는 소수에 불과합니다. 복합 재료를 처리할 수 있는 대부분의 3D 프린터는 FFF(Fused Filament Fabrication)로 알려진 폴리머 압출 공정을 기반으로 합니다.

FFF에서는 노즐이 빌드 플랫폼 위로 이동하여 필라멘트라고 하는 녹은 플라스틱 실을 압출하고 레이어별로 개체를 만듭니다.

잘린 섬유를 포함하는 필라멘트의 3D 프린팅은 간단하며 연마 섬유 가닥에 저항하기 위해 경화된 강철 노즐만 있으면 됩니다. 그러나 연속 섬유 인쇄의 경우 FFF 프로세스는 중단되지 않은 단일 섬유 가닥을 별도로 증착하기 위해 두 번째 노즐이 필요합니다.

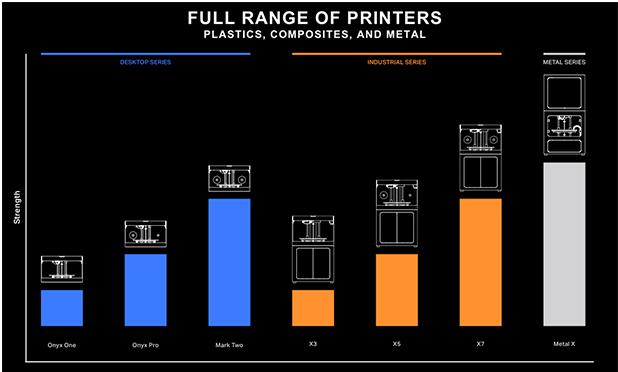

연속 섬유 3D 프린팅 방식은 2014년 Markforged가 Mark One을 출시하면서 처음 도입되었습니다.

Mark One은 차세대 3D 프린터로 대체되었지만 기술은 그대로입니다. 프린터에는 두 개의 노즐이 장착되어 있습니다. 하나는 플라스틱 필라멘트를 깔고 다른 하나는 탄소 섬유 가닥을 동시에 깔기 위한 것입니다.

현재 Markforged는 2020년에 기능 프로토타이핑 및 최종 사용 부품 및 툴링 제조의 주요 애플리케이션과 함께 다양한 데스크탑 및 산업용 복합 3D 프린터를 제공합니다.

Desktop Metal은 복합 재료를 인쇄하기 위해 FFF 기술을 혁신한 또 다른 회사입니다. 이전에 금속 3D 프린팅에만 집중했던 회사로서는 상당히 놀라운 움직임으로 Desktop Metal은 2019년 11월 Fiber 3D 프린터를 출시했습니다.

새로운 폴리머 데스크톱 시스템은 기존의 AFP(자동 섬유 배치)를 결합합니다. 연속 섬유로 강화된 부품을 3D 프린팅하는 FFF 기술.

AFP 기술은 자동화된 복합재 제조 공정입니다. 여기에는 연속 섬유 복합 재료를 생산하기 위해 일반적으로 복잡한 금형 금형에서 섬유 보강재를 가열하고 압축하는 작업이 포함됩니다. Desktop Metal은 이 프로세스를 데스크탑 형식으로 축소하여 새로운 기술인 μAFP(Micro Automated Fiber Placement)라고 불렀습니다.

μAFP는 Markforged의 기술처럼 작동하지만 섬유 스풀 대신 섬유 테이프 롤을 사용합니다. 나일론, PEEK 및 PEKK에 탄소 섬유를 포함할 수 있으며 나일론은 유리 섬유와 통합할 수도 있습니다.

작은 복합 부품을 만들기 위해 제조업체는 여전히 주로 핸드 레이업에 의존합니다. 이러한 노동 집약적 프로세스에는 기술자, 값비싼 도구 및 많은 시간이 필요하며 이 모든 것이 전체 부품 제조 비용을 증가시킵니다.

Desktop Metal은 새로운 Fiber 시스템에서 μAFP와 FFF를 결합함으로써 목표를 달성했습니다. 더 작은 복합 부품을 더 쉽고 저렴하게 생산할 수 있습니다.

The Fiber는 지그 및 고정구, 다양한 최종 사용 부품은 물론 레이싱 장비와 같이 경량화가 우선시되는 모든 구성요소를 생산하는 데 사용할 수 있습니다.

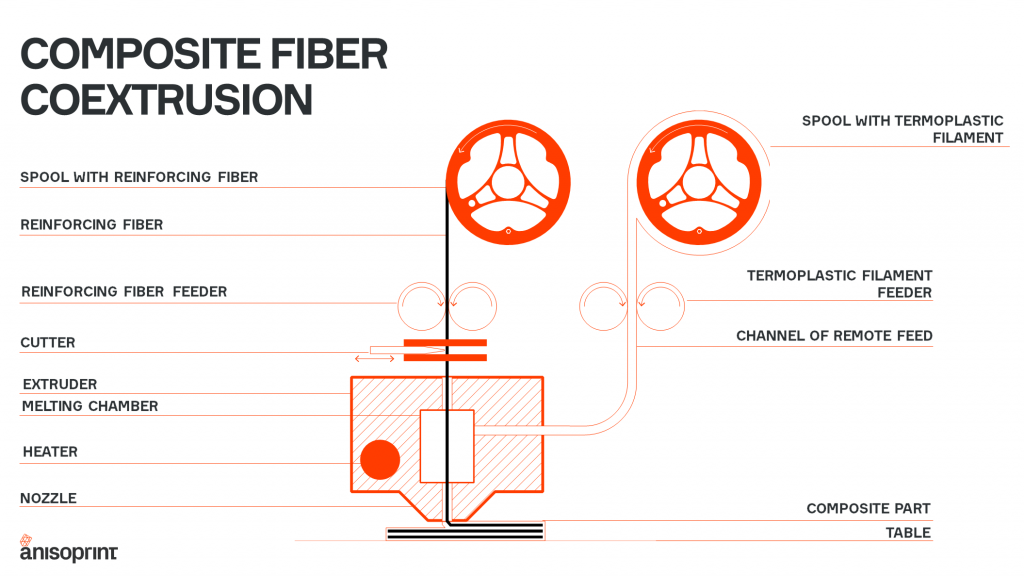

비슷한 맥락에서 러시아와 룩셈부르크의 신생 기업인 Anisoprint는 복합 섬유 공압출(CFC)이라고 하는 압출 기반 공정을 개발했습니다.

Markforged 및 Desktop Metal의 기술과 달리 CFC 기술은 인쇄 전 단계가 아닌 인쇄 과정에서 직접 연속 복합 섬유로 플라스틱을 강화할 수 있습니다. 이 접근 방식을 통해 사용자는 원하는 플라스틱(PETG, ABS, PC, PLA, 나일론 등)을 사용하고 복합재 충전 밀도를 변경할 수 있습니다.

Anisoprint의 첫 번째 기계는 데스크탑 형식의 Composer 3D 프린터였습니다. . 최근에 회사는 연속 섬유 강화로 고온 열가소성 수지를 인쇄하도록 설계된 산업용 기계인 Anisoprint ProM IS 500도 공개했습니다. Anisoprint ProM IS 500에는 복합 재료 및 순수 플라스틱 인쇄를 위해 최대 4개의 교체 가능한 프린트 헤드가 있습니다. 이를 통해 사용자의 목표에 따라 다양한 복합 재료(예:탄소/현무암)로 부품의 다른 영역을 강화할 수 있습니다.

이 시스템이 2020년 말에 공식적으로 출시되면 복합 3D 프린팅과 고급 폴리머 제조 모두에서 또 다른 한 걸음을 내디뎠습니다.

FFF 3D 프린팅 외에도 몇몇 회사는 복합 3D 프린팅과 로봇 공학을 결합한 접근 방식을 개발했습니다. 이러한 조합은 로봇 팔이 여러 축을 따라 이동할 수 있고 더 큰 부품을 인쇄할 수 있기 때문에 기하학적 측면에서 더 큰 유연성을 제공합니다.

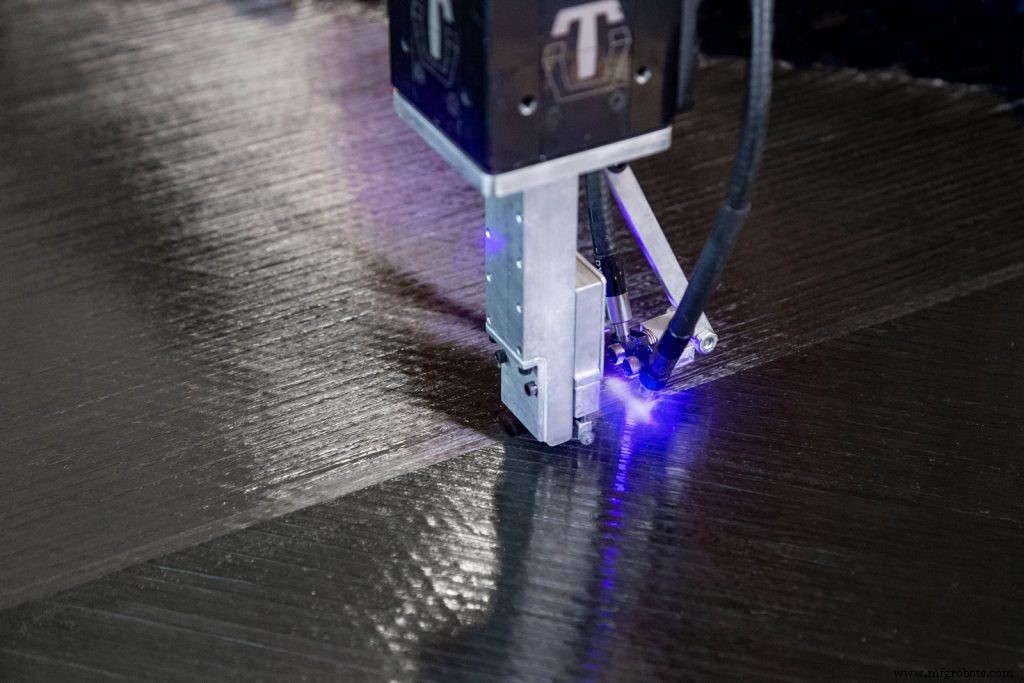

Arevo는 레이저 기반 방법을 개발한 그러한 회사 중 하나입니다. 탄소 섬유를 사용한 3D 프린팅용. 이 프로세스에는 롤러가 빌드 표면에 압축하기 전에 레이저로 동시에 가열되는 사전 함침된 연속 탄소 섬유 필라멘트 층의 증착이 포함됩니다. 이 프로세스는 일반적으로 금속에 사용되는 직접 에너지 증착 방법과 유사합니다.

Arevo의 프로세스에서 증착 헤드는 다축 로봇 팔에 장착되어 부품 디자인에 가장 적합한 모든 방향으로 3D 인쇄가 가능합니다.

'3D 프린팅을 살펴보면 대부분의 3D 프린팅은 레이어 기반이며 레이어는 X 및 Y 평면에 증착됩니다. 그 공정으로 만들어진 부품의 특성을 보면 Z 방향으로 문제가 발생하는 경향이 있습니다.'라고 Arevo의 CTO인 Wiener Mondesir는 말합니다.

Arevo는 로봇 팔을 사용하여 'Z 방향으로 [재료]를 놓을 수 있기 때문에 다른 레이어 기반 기술을 괴롭히는 Z 강도 문제를 제거했습니다.' />

게다가 '로봇은 우주 항공 부품을 만들기 위해 갠트리에 로봇을 배치할 수 있기 때문에 무한한 제작 범위 기능을 제공합니다. 동시에 같은 로봇이 자전거를 만들 수 있습니다.'

Arevo는 세계 최초의 3D 프린팅 복합 자전거 프레임을 개발하여 후자의 점을 시연했습니다. 아래에서 이 경우에 대해 자세히 설명합니다.

컴포지트 3D 프린팅과 산업용 로봇을 결합한 또 다른 회사는 미국의 Continuous Composites입니다. 연속 섬유 3D 인쇄(CF3D)라고 하는 이 방법은 건조 탄소 섬유 롤을 7축 산업용 로봇에 장착된 프린트 헤드에 공급합니다. 프린트 헤드 내부에는 섬유에 급속 경화형 포토폴리머 수지가 함침된 후 엔드 이펙터를 통해 추출되어 강력한 에너지원으로 즉시 경화됩니다.

Arevo와 마찬가지로 7축 암이 섬유를 허용합니다. 모든 방향에서 강한 부품을 만들기 위해 어떤 식으로든 지향됩니다. 흥미롭게도 수지의 경화가 압출과 동시에 일어나기 때문에 CF3D 프로세스가 지지대 없이 공중에서 인쇄할 수 있습니다.

위에서 논의한 바와 같이 절단 탄소 섬유로 3D 프린팅한 부품은 연속 탄소 섬유로 만든 부품보다 약합니다. 그러나 보스턴에 기반을 둔 신생 기업인 Fortify는 DCM(Digital Composite Manufacturing) 기술을 개발했으며 이는 항상 그런 것은 아님을 증명합니다.

DCM은 DLP(Digital Light Processing)에 대한 새로운 해석입니다. ), 액체 상태의 감광성 수지를 경화시키기 위해 프로젝터가 사용된다. DCM의 경우 액화된 레진에 촙드 카본파이버 등의 강화 첨가제를 섞어 프린팅 과정에서 자기장을 이용해 정렬시키는 방식이다.

'우리가 개발한 기술은 유체 매체 내에서 섬유를 자기적으로 배향합니다. 우리가 인쇄하는 부품은 본질적으로 현재까지 생산된 최고 해상도의 합성물입니다. AMFG와의 인터뷰에서 Fortify의 CEO인 Dr Joshua Martin은 자기 어셈블리를 사용하여 강도, 강성, 열전도율과 같은 여러 속성을 각 복셀 내에서 3차원으로 제어할 수 있다고 설명합니다.

Fortify가 현재 집중하고 있는 분야 중 하나는 자사 기술을 활용한 복합 툴링 개발입니다.

'우리 도구가 경쟁 솔루션보다 훨씬 더 많은 샷과 사이클을 처리할 수 있기 때문에 [사출 성형] 시장에 본격적으로 진출하고 있습니다.'

지난해 Fortify는 천만 달러를 모금했습니다. 시리즈 A 자금을 조달하고 두 개의 화학 대기업인 Royal DSM 및 Henkel과 파트너십을 체결했습니다. 이러한 이정표를 고려할 때 Fortify는 기술을 상용화할 수 있는 좋은 위치에 있으며, 이는 내년으로 예정되어 있습니다.

Impossible Objects는 복합 3D 프린팅 분야를 혁신하는 또 다른 회사입니다. 이 회사는 압출이나 로봇 공학을 사용하는 대신 완전히 독특한 접근 방식을 개발했습니다.

CBAM(Composite-Based Additive Manufacturing)이라고 하는 이 과정에서 탄소 섬유와 같은 섬유 강화 재료 시트는 잉크젯 프린트 헤드 아래를 통과하여 해당 레이어의 모양으로 시트에 액체 용액을 증착합니다.

그 다음, 폴리머 파우더 층이 시트에 증착됩니다. 분말은 액체가 침착된 부위에 달라붙습니다. 잉여 분말을 날려 버리거나 진공 청소기로 청소합니다. 이것은 물체가 시트 스택으로 완성될 때까지 레이어별로 반복됩니다.

이 스택을 압축하고 오븐에 넣고 열가소성 분말을 융합하여 섬유 강화 섬유를 만듭니다. 열가소성 합성물.

잉크젯 인쇄를 사용하기 때문에 CBAM 방식은 압출 공정보다 훨씬 빠르며 대형 부품을 인쇄할 수도 있습니다. 2019년 출시된 Impossible Object의 최신 3D 프린터인 CBAM-2는 12인치 x 12인치(약 30cm x 30cm) 크기의 시트를 사용하여 부품을 3D 인쇄할 수 있습니다.

CBAM-2는 현재 PEEK 및 나일론 12 열가소성 수지 및 탄소 또는 유리 섬유로 만든 장섬유로 작업합니다. 나일론 6 및 엘라스토머를 포함한 더 많은 재료가 진행 중입니다.

복합 3D 프린팅을 위한 응용 프로그램은 프로토타이핑에서 툴링 및 최종 사용 부품 제조에 이르기까지 모든 영역을 실행하고 있습니다.

항공우주 산업에서 툴링을 생산하는 것은 길고 비용이 많이 드는 과정일 수 있습니다. 이러한 문제를 극복하기 위해 미국 항공우주 제조업체인 Bell Helicopters는 헬리콥터 블레이드용 대형 금형을 생산하기 위해 Thermwood로 눈을 돌렸습니다.

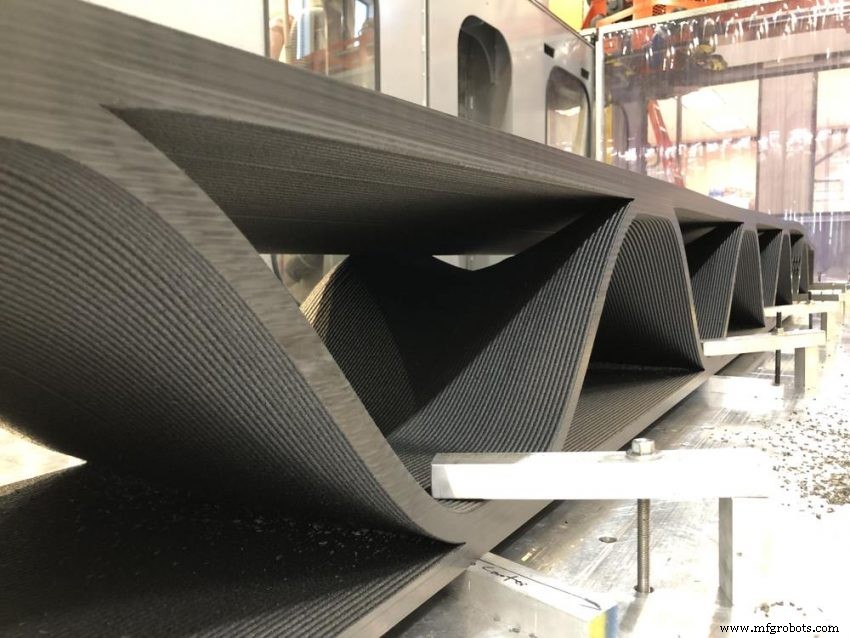

Thermwood는 대형 복합 재료 툴링을 인쇄할 수 있는 LSAM(Large Scale Additive Manufacturing) 기술을 개발한 미국 기반 제조업체입니다. Thermwood의 LSAM 3D 프린터의 고유한 기능 중 하나는 적층 및 감산 기술을 결합한 부품 생산에 대한 하이브리드 접근 방식입니다.

Bell로 돌아와서 회사는 우수한 표면 조도, 견고함을 갖춘 대형 복합 도구가 필요했습니다. 높은 압력과 온도에 노출될 복합 부품을 강화하는 데 도움이 되는 기술인 오토클레이브 처리를 견딜 수 있는 능력 및 허용 오차.

LSAM은 두 가지 주요 이유로 이러한 응용 분야에 이상적이었습니다. 첫째, 고압과 고온을 견딜 수 있는 고성능 탄소 강화 PESU 소재로 6m 길이의 공구를 제조할 수 있었습니다. 둘째, LSAM은 하이브리드 기술이기 때문에 두 번째 기계 없이도 부품을 3D 프린팅하고 완성할 수 있어 생산 프로세스의 속도를 더욱 높일 수 있습니다.

이러한 이점 덕분에 Thermwood는 기존 프로세스로 몇 달이 걸리던 것과 달리 단 며칠 만에 도구를 제조할 수 있었습니다.

이러한 성과는 다음과 같은 새로운 가능성을 보여줍니다. 대규모 복합 3D 프린팅은 크고 기술적으로 복잡한 항공우주 부품을 위한 잠금을 해제합니다.

해양 및 에너지 시장을 전문으로 하는 Wärtsilä는 Markforged의 복합 X7 3D 프린터를 적용하여 리프팅 도구를 제조했습니다. 이 도구는 팀이 피스톤과 같이 엄청나게 무거운 엔진 부품을 움직일 수 있게 해주는 맞춤형 하드웨어입니다.

이 회사는 단단한 강철로 이러한 도구를 기계로 가공했지만 공정이 너무 비싸다는 것을 발견하고 탄소 섬유로 강화된 폴리머 리프팅 도구를 3D 프린팅하기로 결정했습니다. 그 결과 도구는 960kg을 들어 올릴 수 있는 동안 75% 더 가벼워졌습니다. Wärtsilä는 복합 3D 프린팅으로 전환함으로써 툴링만으로 €100,000를 절약했다고 믿습니다.

이 예는 또한 부품을 제조하는 데 사용되는 중금속을 더 가볍지만 똑같이 강한 복합 재료로 대체할 가능성을 보여줍니다.

자전거 프레임은 최종 사용 부품 제조에서 복합 3D 프린팅의 가장 성공적인 응용 프로그램 중 하나입니다. 탄소 섬유로 만든 자전거 프레임은 소재의 특성이 프레임 구성에 적합하기 때문에 점점 더 대중화되고 있습니다. 이 소재는 강하고 내구성이 있으며 가벼우므로 금속 자전거 프레임의 대안으로 많이 찾는 제품입니다.

그러나 탄소 섬유 프레임에는 두 가지 주요 단점이 있습니다. 재료가 매우 비싸고 제조 공정이 노동 집약적인 것으로 유명합니다.

Arevo는 로봇을 사용하여 이러한 문제를 정면으로 극복하고 있습니다. 3D 프린팅 과정. 회사의 접근 방식은 3차원 모두에서 균일하게 강한 프레임을 만듭니다. 이 기능은 Arevo의 기술을 기존 필라멘트 3D 프린팅과 차별화합니다. 3D 프린팅 부품은 처음 프린팅할 때 이방성인 경향이 있어 모든 방향에서 동등하게 강하지 않습니다.

이 기술 덕분에 Arevo는 말합니다. 평균 가격 범위가 $1000 ~ $2000인 유사한 전통적으로 제조된 자전거와 비교하여 $300의 경쟁력 있는 비용으로 탄소 섬유 자전거를 생산할 수 있습니다.

신생 기업은 이미 몇 대의 자전거와 파트너십을 맺고 있습니다. Franco Bicycles와 Pilot을 포함한 회사들.

복합 자전거 3D 프린팅이 주목을 받으면서 Arevo의 기술은 자전거 제조 부문에 새로운 차원을 추가하고 있습니다.

젊은 기술에도 불구하고 복합 3D 프린팅은 제조 산업에서 더욱 강력한 기반을 마련하고 있습니다. 오랫동안 손으로 만들어온 복합 부품 생산에 더 빠르고 자동화된 접근 방식을 제공합니다.

복합 3D 프린팅은 제조업체가 금속을 내구성 있고 저렴한 플라스틱으로 대체할 수 있도록 하여 특정 응용 분야에 대한 재료 선택을 재고하는 데 도움이 됩니다. 마지막으로 복합 부품 제조 프로세스를 보다 저렴하게 만드는 데 도움이 됩니다.

이러한 이점을 종합하면 복합재 3D 프린팅이 복합재 제조업체의 도구 상자에서 표준 방법이 되도록 성장하고 성숙할 것임을 시사합니다.

3D 프린팅

전자 부품이 포함된 3D 프린터로 무언가를 만들고 싶었던 적이 있습니까? 아마도 센서, 전도성 트레이스 또는 무선 주파수 노이즈에 대한 차폐? 3D 프린팅용 FFF/FDM 전도성 필라멘트 는 3D 인쇄와 전자 공학을 결합하는 데 관심이 있는 사용자를 위해 설계되었습니다. 스위치, 전위차계, LED, 정전식 터치 센서를 통합하는 전도성 어셈블리... 이 모든 것이 가능합니다. 특별히 전자 전도성 구성요소의 3D 인쇄를 가능하게 하기 위해 개발 , 전도성 필라멘트는 프린팅이 매우 쉽고 시중의 거의 모든 FDM/FFF 3D 프린터와

FFF 3D 프린팅의 주요 한계 중 하나 기술은 이전 레이어 위에 각 레이어를 인쇄해야 하는 필요성 다리, 캔틸레버 또는 경사가 큰 벽을 만들 가능성이 없습니다. 이를 극복하기 위해 이전 요소에 대한 지지 기반 역할을 하는 인쇄된 지지 구조를 사용하는 것이 일반적입니다. 이러한 구조를 지지대라고 합니다. 이미지 1:3D 프린팅 부품을 지원합니다. 출처:3DHubs 지지 부분 괄호는 주로 다음 네 부분으로 구성됩니다. 지원 :캔틸레버 레이어를 지지하는 구조입니다. 밀집된 지원 :피스와 접촉하는 지지대의 마지막 층을 조밀 지지대