3D 프린팅

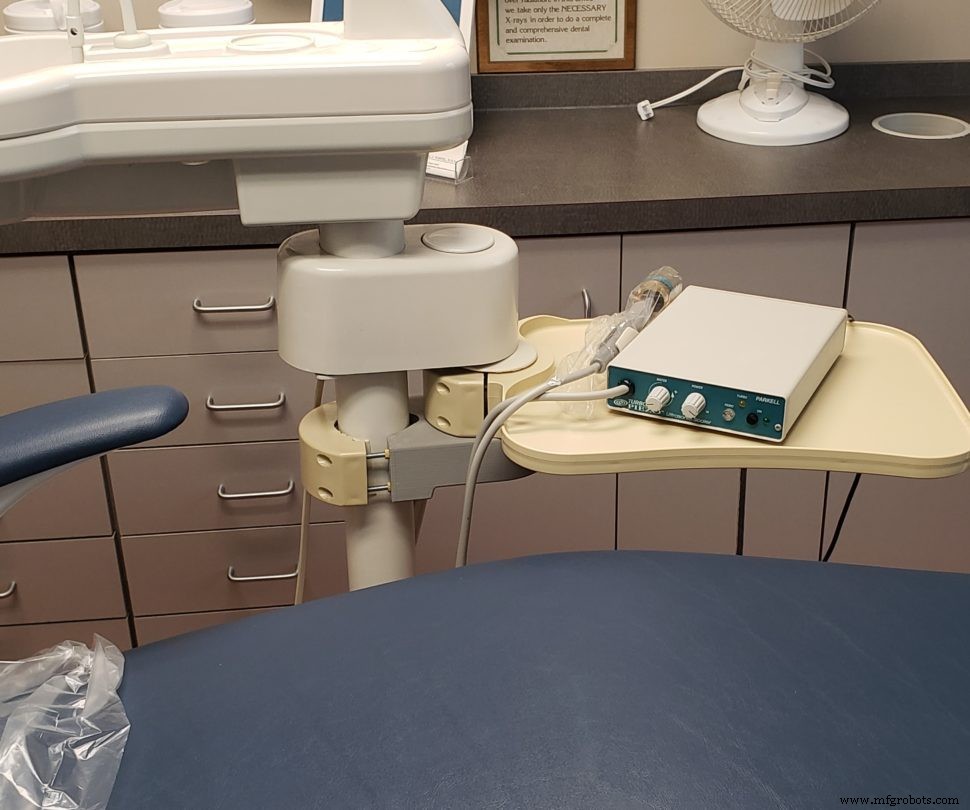

치과 산업이 세계에서 가장 큰 3D 프린팅 사용자 중 하나라는 것을 들어보셨을 것입니다. 얼라이너 및 기타 치과 도구의 대량 맞춤화로 인해 이 기술을 채택하여 재정적으로 큰 승리를 거둘 수 있었습니다. 아버지이기도 한 치과 의사는 다른 3D 프린팅을 요청했습니다. 작은 작업대를 지탱하는 클램프 부품이 고장나서 둘로 부숴졌습니다. 임시 해결책으로 그의 직원이 클램프를 다시 단단히 붙였습니다. 아버지는 제조업체가 더 이상 해당 부품을 생산하지 않기 때문에 부품을 인쇄할 수 있는지 알아보기 위해 저에게 연락을 취했습니다.

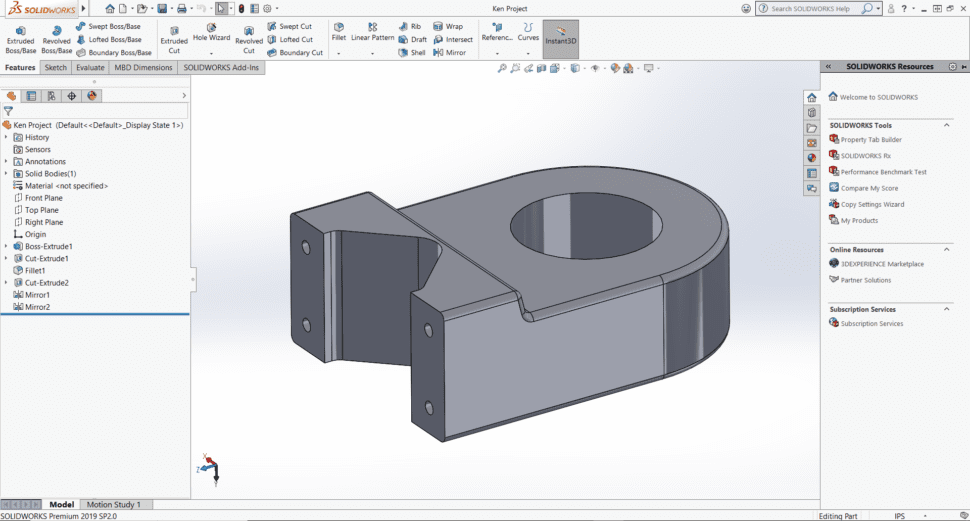

저는 SolidWorks 팀에 부품을 넘겨주어 리버스 엔지니어링하고 빠른 응력 분석을 실행하여 설계를 약간 수정해도 부품의 기능에 영향을 미치는지 확인할 수 있었습니다. 우리의 지원 엔지니어 중 한 명인 Fred는 우리의 표준 ABS 소재가 드문드문 인쇄된 충전재를 사용해도 작업을 수행할 것이라고 결론지었습니다.

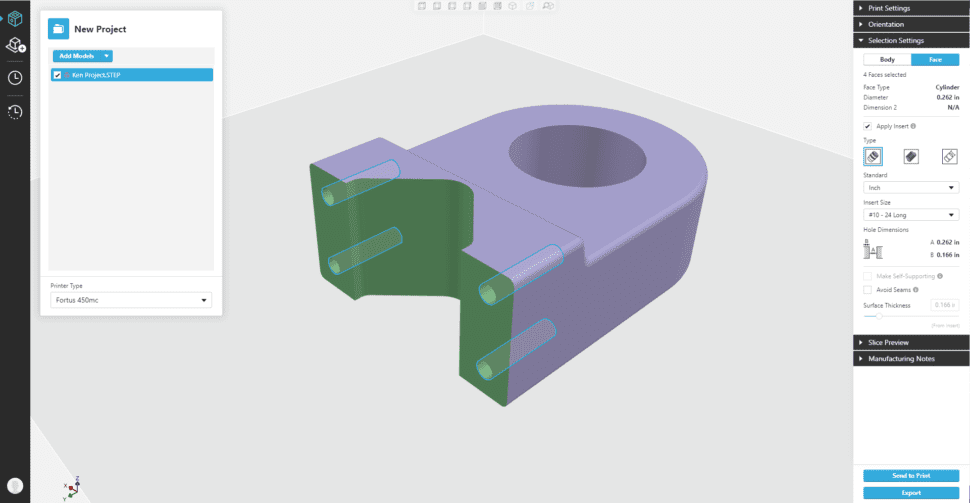

SOLIDWORKS 모델이 완성되었을 때 인쇄를 설정하기 위해 파일을 GrabCAD로 가져왔습니다. "고급 FDM 모드"의 멋진 새 기능 중 일부를 사용하여 부품을 수정할 수 있었습니다. 먼저 "인서트 적용" 기능을 사용하여 #10 – 24 긴 열 세트 인서트를 수용하도록 부품 바닥에 있는 4개의 구멍을 수정했습니다. 프로그램은 구멍 직경을 적절한 크기로 자동 변경하고 적절한 맞춤을 보장하기 위해 구멍 주위 영역에 추가 윤곽을 추가합니다.

다음으로 "이음새 방지" 기능을 사용하여 인쇄 이음새를 결합 표면과 의자와 접촉하는 표면에서 재배치했습니다. 아래의 녹색 표면은 변경 사항을 보여줍니다.

설정에 만족했을 때 Fortus 450mc로 작업을 보냈습니다. 성긴 채우기 패턴과 0.013인치 레이어 높이를 사용하여 부품은 3.5시간 이내에 완성되었습니다. 인쇄가 끝나면 세탁조에 던졌습니다. 인서트 홀에서 용해성 지지체를 완전히 제거하는 데 4시간밖에 걸리지 않았습니다.

다음은 히트 세트 인서트를 배치하는 것이었습니다. 부품을 가열할 납땜 인두가 없었습니다. 우리는 금속 인서트를 제자리에 고정할 수 있을 만큼 뜨겁게 만들기 위해 작은 블로우 토치를 사용하게 되었습니다. 부품을 통해 일관된 열을 얻는 것은 예측할 수 없기 때문에 이 방법을 사용하지 않는 것이 좋습니다.

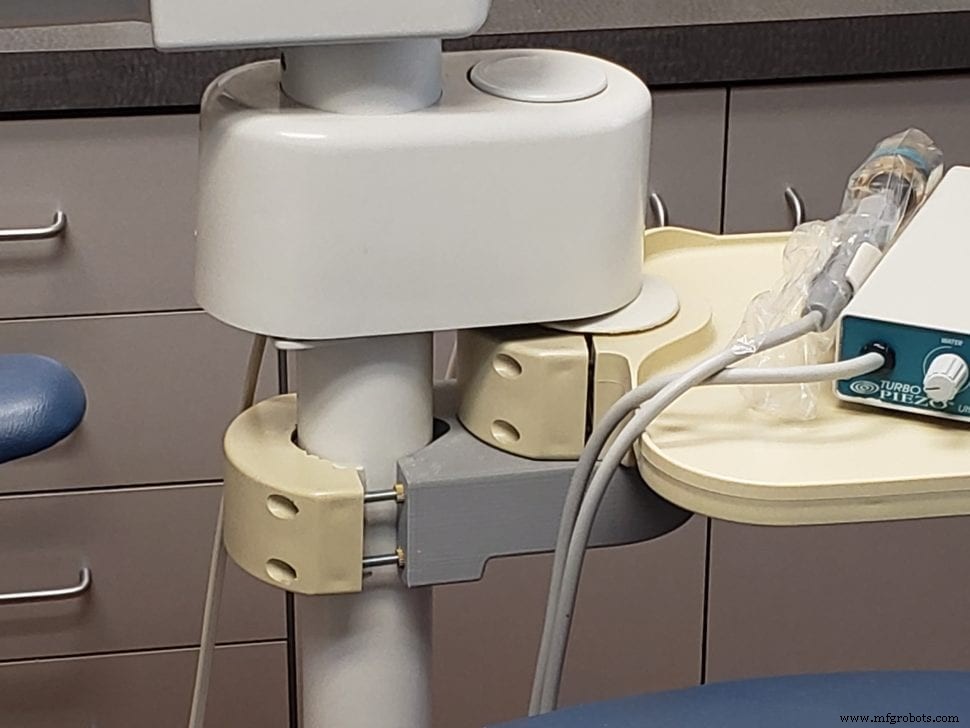

완성된 부품을 손에 들고 아버지 사무실에 들러 새 부품 설치를 도왔습니다. 그것은 잘 맞았고 약간의 추가 무게와 함께 테이블과 도구를 고정할 수 있었습니다. 더 나은 맞춤을 위해 새 부품의 반경이 약간 더 컸을 수 있습니다.

나는 또한 클램프의 기존 절반에 작은 고무 시트가 있어 부품이 기둥 아래로 미끄러지는 것을 방지한다는 것을 알았습니다. 두 번째 고무 조각은 원본이 부러졌을 때 분실되었을 것입니다. 부품이 현재 작업을 지지하고 있습니다. 어떤 것이든 즉시 개선될 수 있다면 부품과 기둥 사이에 더 많은 마찰이 추가될 것입니다. 아버지는 결과에 만족하셨고 앞으로 이 부분을 더 잘 최적화할 수 있기를 기대합니다.

태그:3D 프린팅, 교체 부품, 리버스 엔지니어링

3D 프린팅

제조 산업은 더 큰 기계와 구조물을 만드는 데 사용할 수 있는 제조 구성 요소에 중점을 두고 있습니다. 금속, 플라스틱 및 목재 제조로 구성된 제조 산업은 광업 및 제재소에서 화학 공학, 용접 및 제조에 이르기까지 다양합니다. 제조 산업의 주요 목표는 더 큰 완성된 구성 요소, 건물 또는 기계를 만들기 위해 조립할 수 있는 구성 요소를 생산하는 것입니다. 처음부터 끝까지 완제품을 생산하는 기업은 글로벌 시장에서 거의 찾아볼 수 없습니다. 오늘날의 제조 추세는 하나 또는 여러 회사에서 제조하고 다른 회사에서 조립하는 더 작은 단위로

NAHAD 연례 회의 및 컨벤션은 네트워크를 형성하기에 훌륭한 장소이지만 다양한 경제 및 비즈니스 연사로부터 배울 수 있습니다. , 그리고 호스 제조업체와 유통업체가 무엇을 하고 있는지 알아보십시오. 하노버 박람회나 IMTS에서 볼 수 있는 것과 같은 대형 제품이 반드시 공개되는 곳은 아닙니다. 인기있는 일요일 저녁 기업 환대 파티 안팎에서 Continental / ContiTech가 오후 8시에 일종의 대규모 공개를하고 있다는 소문이 있었기 때문에 올해는 그 아이디어를 문 밖으로 던져 버리십시오. 나는 12명의 다른 사람들이 그