3D 프린팅

Formula SAE Electric Vehicle Competition과 같은 많은 대학 대회에서 학생이 운영하는 학부 팀은 1년 동안 매우 빠른 설계 및 제작 주기를 거쳐 Formula 스타일의 차량을 제작합니다. 경쟁에 참가한 많은 참가자 중 하나인 MIT 모터스포츠 팀은 중요한 우위를 확보하기 위해 Mark Two에 인쇄된 부품을 사용했습니다. Formula SAE 차량 외부에서는 3D 인쇄된 부품이 보이지 않지만 Mark Two는 이 학생들에게 더 중요한 구성 요소 고정 장치를 가공하는 데 집중할 수 있는 대역폭을 제공했습니다. Markforged 소재의 강도와 인성 덕분에 3D 인쇄된 Formula SAE 차량 부품이 매장과 트랙에서 버틸 수 있었습니다.

이러한 유형의 차량에서 섀시는 종종 복잡한 용접 튜브 구조이며 용접을 위해 튜브를 정렬하는 것은 어렵지만 자동차의 구조에 중요하므로 섀시와 마운트를 모두 제조하는 것이 까다로울 수 있습니다. 결과적으로 3D 프린팅은 매우 가치가 있습니다. 감독 없이 많은 어렵거나 시간이 많이 소요되는 제조 작업을 수행합니다. 팀은 3D 인쇄된 지그를 사용하여 튜브의 방향을 지정하여 자유 공간에서 3D 구조를 용접할 수 있도록 하여 보다 안정적인 제조 작업을 가능하게 했습니다. 차량의 섀시는 다른 제조상의 악몽을 제시했습니다. 특히 자동차의 프레임은 전자 시스템과 같은 이미 복잡한 부품을 튜브 프레임 섀시에 맞추려고 할 때 가장 쉽게 장착할 수 없습니다. 결국 이러한 형상은 전통적으로 만들기가 매우 까다로워지기 때문에 Mark Two는 제조에 용이함과 유연성을 제공할 수 있었습니다. 부품을 3D 프린팅하는 것은 가공 시간이나 대역폭을 낭비하지 않습니다. Mark Two의 재료 특성은 중요할 때 인성과 강성을 추가로 보장했습니다. 다른 3D 프린팅 재료로 인쇄된 이러한 부품은 실패하고 전자 장치를 손상시켰지만 Markforged 재료의 고강도 특성으로 인해 인클로저가 안전하고 안전하게 유지되었습니다. 경주.

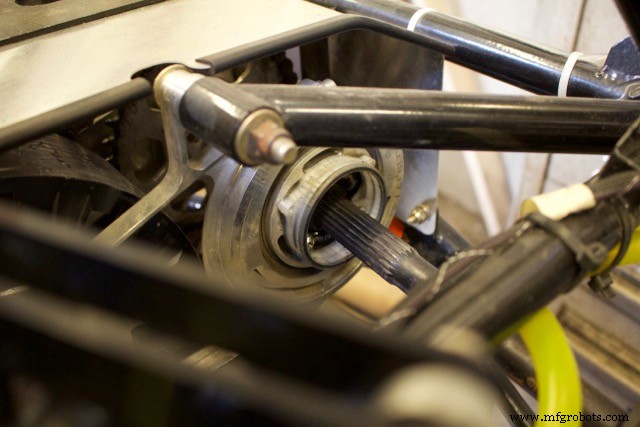

복잡한 인클로저 외에도 팀은 다양한 다른 부품을 사용하여 차량을 완성했습니다. 그들의 맞춤형 드라이브 트레인 설계에는 다양한 각도에서 두 개의 샤프트를 통해 일정한 속도를 전달하는 방법인 CV 조인트가 포함되었습니다. 팀은 CV 하우징에 장착하고 CV 부트를 고정하는 데 필요한 후프 강도를 갖도록 섬유로 강화된 구성요소인 3D 인쇄된 CV 부트 플랜지로 CV 조인트 시스템을 보호할 수 있었습니다.

MIT Motorsports Teams 차량에 있는 이러한 예와 더 많은 부분은 3D 프린팅의 숨겨진 이점 중 일부를 보여줍니다. 많은 부품이 차량 내부 깊숙이 있지만 견고한 재료로 된 고강도 3D 프린터를 활용하여 팀의 대역폭을 확장했습니다. MIT 모터스포츠 팀은 불과 몇 개월 만에 제작할 수 있었던 전문 차량을 몰고 경쟁에서 좋은 성과를 낼 수 있었습니다.

3D 프린팅

오늘날 폴리프로필렌을 사용한 FDM 3D 프린팅이 두려운 뒤틀림 효과 없이 가능합니까? ? 이것은 많은 FDM 3D 프린터 사용자가 스스로에게 묻는 질문입니다. 폴리프로필렌 (PP) 저밀도, 우수한 기계적 특성, 내화학성 및 멸균성을 결합한 오늘날 가장 가치 있는 플라스틱 소재 중 하나 . 이러한 특성은 폴리프로필렌이 3D 프린팅을 통해 다양한 분야에서 사용되고 있음을 의미합니다. 특히 FDM 3D 프린팅을 사용합니다. 그러나 폴리프로필렌은 압출하기 쉬운 소재가 아닙니다 종종 좋은 결과를 얻기 어려울 수 있습니다. 이는 다른

나일론 또는 폴리아미드(PA)는 전문 3D 프린팅에서 가장 널리 사용되는 폴리머 중 하나입니다 . 이는 내충격성, 유연성, 내약품성 및 고온 저항성이라는 우수한 기계적 특성 때문입니다. 이 소재는 현재 FDM 3D 프린터를 사용하느냐 SLS 3D 프린팅 장비를 사용하느냐에 따라 펠릿, 필라멘트 또는 분말 형태로 사용됩니다. 각 제조 기술의 특성 차이에도 불구하고 폴리아미드 3D 프린팅 부품은 믿을 수 없을 정도로 강력하여 기능성 시제품 또는 최종 부품을 제조할 수 있습니다. 이미지 1:FDM 3D 프린팅을 사용하여 폴리아미