3D 프린팅

3D 프린팅 또는 적층 제조는 여러 프로세스를 포괄하는 포괄적인 용어입니다. 모든 3D 프린팅 프로세스에는 장점과 한계가 있으며 각각은 다른 프로세스보다 특정 애플리케이션에 더 적합합니다.

이 기사에서는 필요에 맞는 올바른 3D 인쇄 프로세스를 선택하는 데 도움이 되는 몇 가지 사용하기 쉬운 도구를 제공합니다. 다음 그래프와 표를 빠른 참조로 사용하여 설계 요구 사항을 가장 잘 충족하는 프로세스를 식별하십시오.

우리는 세 가지 다른 각도에서 프로세스 선택에 접근했습니다.

이 기사의 정보를 독자가 실행할 수 있고 끊임없이 진화하는 3D 인쇄 환경과 항상 관련되도록 하기 위해 필요할 때 각 섹션에서 논의될 몇 가지 높은 수준의 일반화가 도입되었습니다.

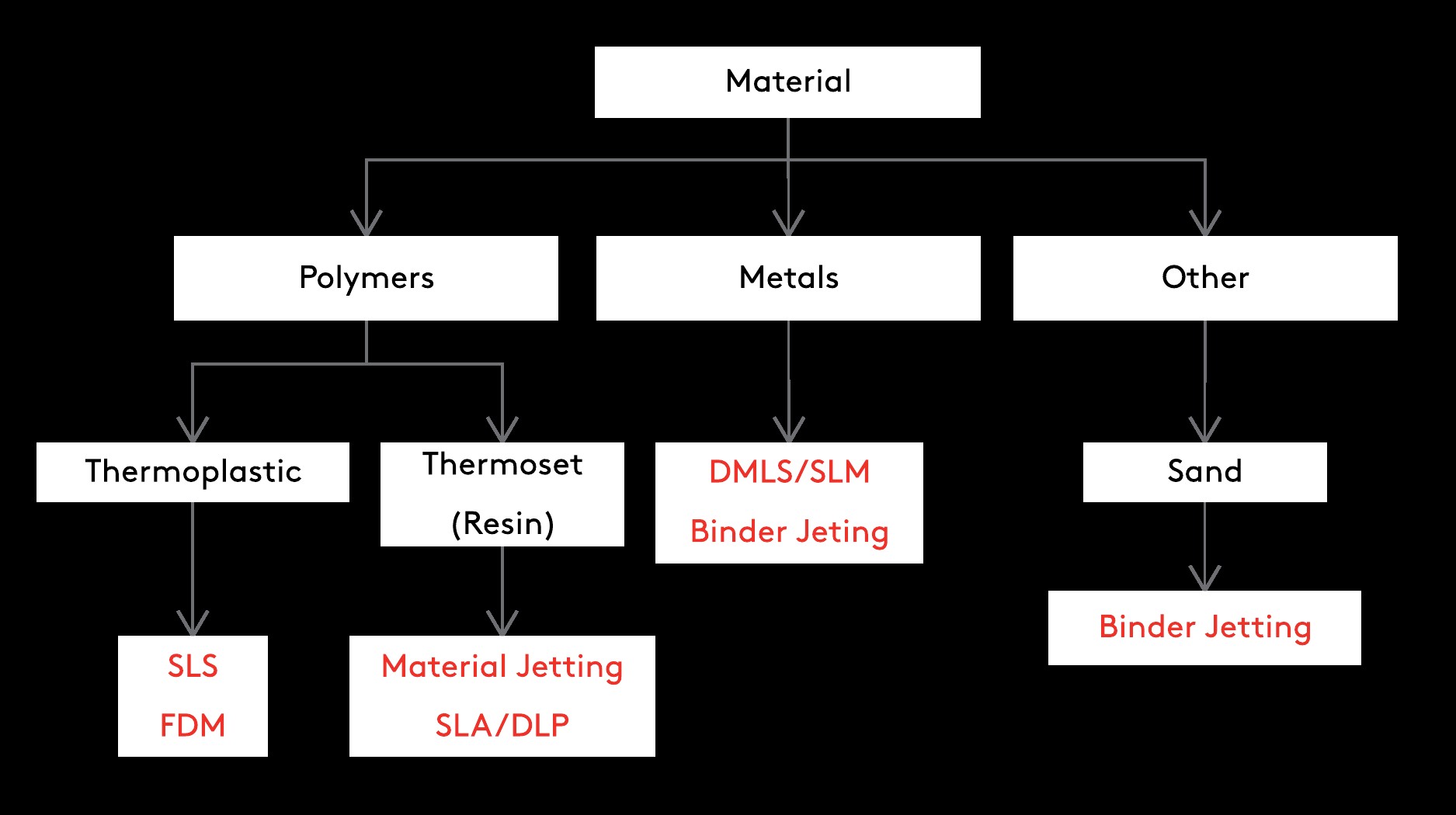

3D 프린팅 재료는 일반적으로 필라멘트, 분말 또는 수지 형태로 제공됩니다(사용된 3D 프린팅 프로세스에 따라 다름). 폴리머(플라스틱)와 금속은 두 가지 주요 3D 프린팅 재료 그룹이며 다른 재료(예:세라믹 또는 복합 재료)도 사용할 수 있습니다. 폴리머는 열가소성 수지와 열경화성 수지로 더 세분화할 수 있습니다.

필요한 재료가 이미 알려진 경우 3D 인쇄 프로세스를 선택하는 것은 비교적 쉽습니다. 동일한 재료로 부품을 생산하는 기술은 소수에 불과하기 때문입니다. 이러한 경우 선택 프로세스는 일반적으로 비용 대 속성 비교가 됩니다.

열가소성 최종 사용 부품 및 기능적 프로토타입 제조를 포함한 기능적 응용 분야에 가장 적합합니다.

그들은 좋은 기계적 특성과 높은 충격, 마모 및 내화학성을 가지고 있습니다. 탄소, 유리 또는 기타 첨가제로 채워서 물리적 특성을 향상시킬 수도 있습니다. 3D 인쇄 엔지니어링 열가소성 수지(예:나일론, PEI 및 ASA)는 산업용 최종 사용 부품을 생산하는 데 널리 사용됩니다.

SLS 부품은 기계적 및 물리적 특성이 더 우수하고 치수 정확도가 높지만 FDM이 더 경제적이고 리드 타임이 짧습니다.

| 일반적인 3D 프린팅 열가소성 수지 | |

|---|---|

| SLS | 나일론(PA), TPU |

| FDM | PLA, ABS, PETG, 나일론, PEI(ULTEM), ASA, TPU |

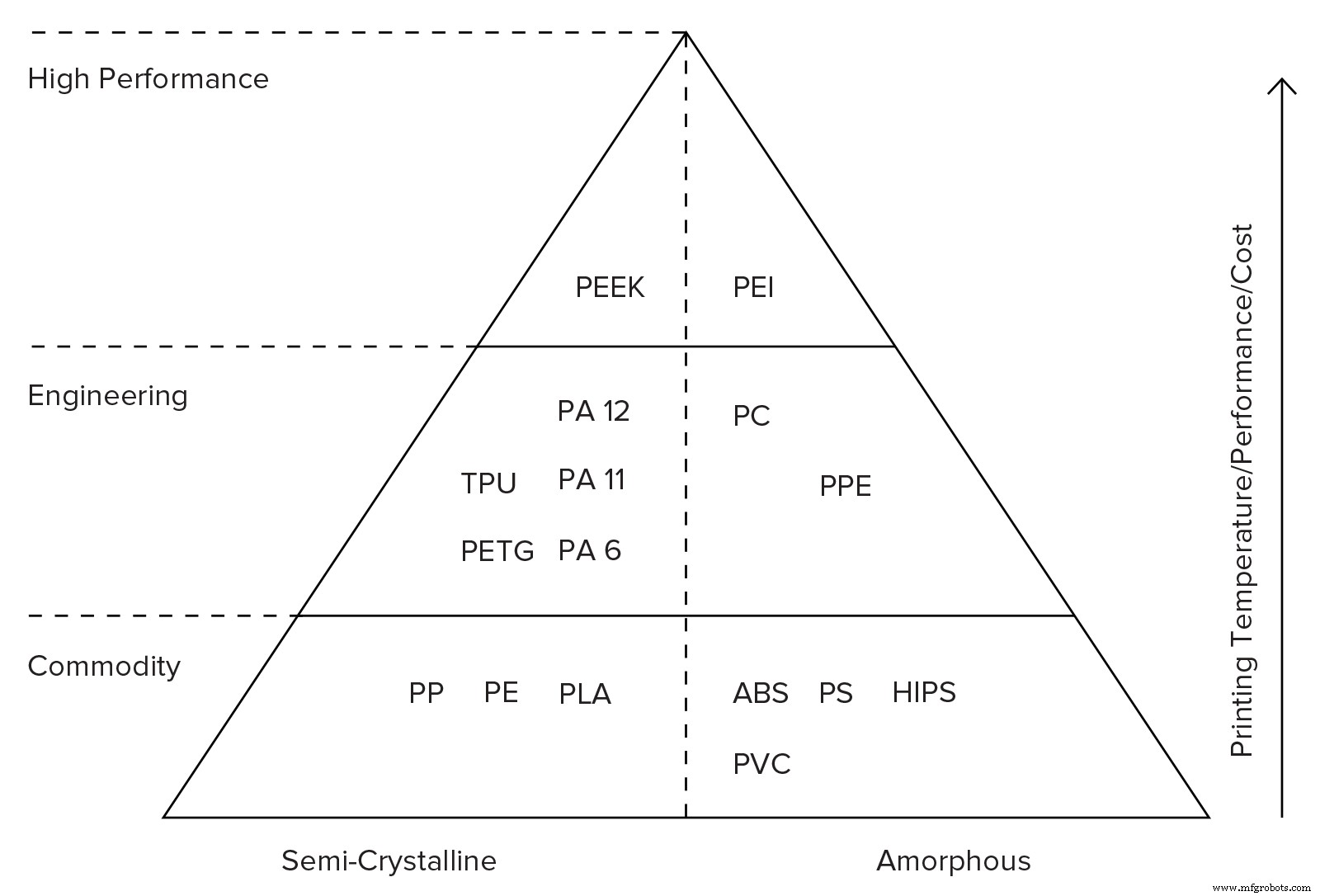

아래 피라미드는 3D 프린팅을 위한 가장 일반적인 열가소성 재료를 보여줍니다. 일반적으로 피라미드에서 재료가 높을수록 기계적 특성이 더 좋아지고 일반적으로 인쇄하기가 더 어렵습니다(높은 비용).

열경화성 수지(수지) 매끄러운 사출과 같은 표면과 미세한 디테일로 부품을 생산할 수 있으므로 미학이 중요한 응용 분야에 더 적합합니다.

일반적으로 강성은 높지만 열가소성 수지보다 부서지기 쉬우므로 기능성 응용 분야에는 적합하지 않습니다. 엔지니어링 용도(ABS 및 PP의 특성 모방) 또는 치과용 삽입물 및 임플란트용으로 설계된 특수 수지를 사용할 수 있습니다.

Material Jetting은 우수한 치수 정확도와 일반적으로 더 매끄러운 표면을 가진 부품을 생산하지만 SLA/DLP보다 비용이 많이 듭니다. 두 공정 모두 유사한 광경화성 아크릴 기반 수지를 사용합니다.

| 일반적인 3D 프린팅 열경화성 수지(수지) | |

|---|---|

| 재료 분사 | >표준 수지, 디지털 ABS, 내구성 수지(PP형), 투명 수지, 치과용 수지 |

| SLA/DLP | 표준 수지, 터프 수지(ABS 유사), 내구성 수지(PP 유사), 투명 수지, 치과용 수지 |

금속 3D 프린팅 부품은 기계적 특성이 우수하고 고온에서 작동할 수 있습니다. 3D 프린팅의 자유형 기능은 항공우주 및 의료 산업의 경량 애플리케이션에 이상적입니다.

DMLS/SLM 부품은 기계적 특성과 허용 오차가 우수하지만 바인더 제팅은 최대 10배 저렴하고 훨씬 더 큰 부품을 생산할 수 있습니다.

| 일반적인 3D 프린팅 금속 | |

|---|---|

| DMLS/SLM | 스테인리스 스틸, 티타늄, 알루미늄 |

| 바인더 분사 | 스테인리스 스틸(청동 충전 또는 소결) |

기타 자료 3D 프린팅도 가능하지만 응용 분야가 제한적이기 때문에 널리 사용되지는 않습니다. 이러한 재료에는 바인더 제팅이 적용된 풀 컬러의 세라믹과 사암이 포함됩니다.

| 기타 3D 프린팅 자료 | |

|---|---|

| 바인더 분사 | 모래, 도자기 |

기술의 추가 특성으로 인해 3D 인쇄 부품은 종종 등방성 기계적 특성을 가지므로 z 방향에서 더 약해집니다. 기능 부품의 경우 설계 시 이 특성을 고려해야 합니다.

예를 들어, 이 기사에서 SLS 나일론의 특성이 벌크 나일론과 어떻게 비교되는지 확인하십시오.

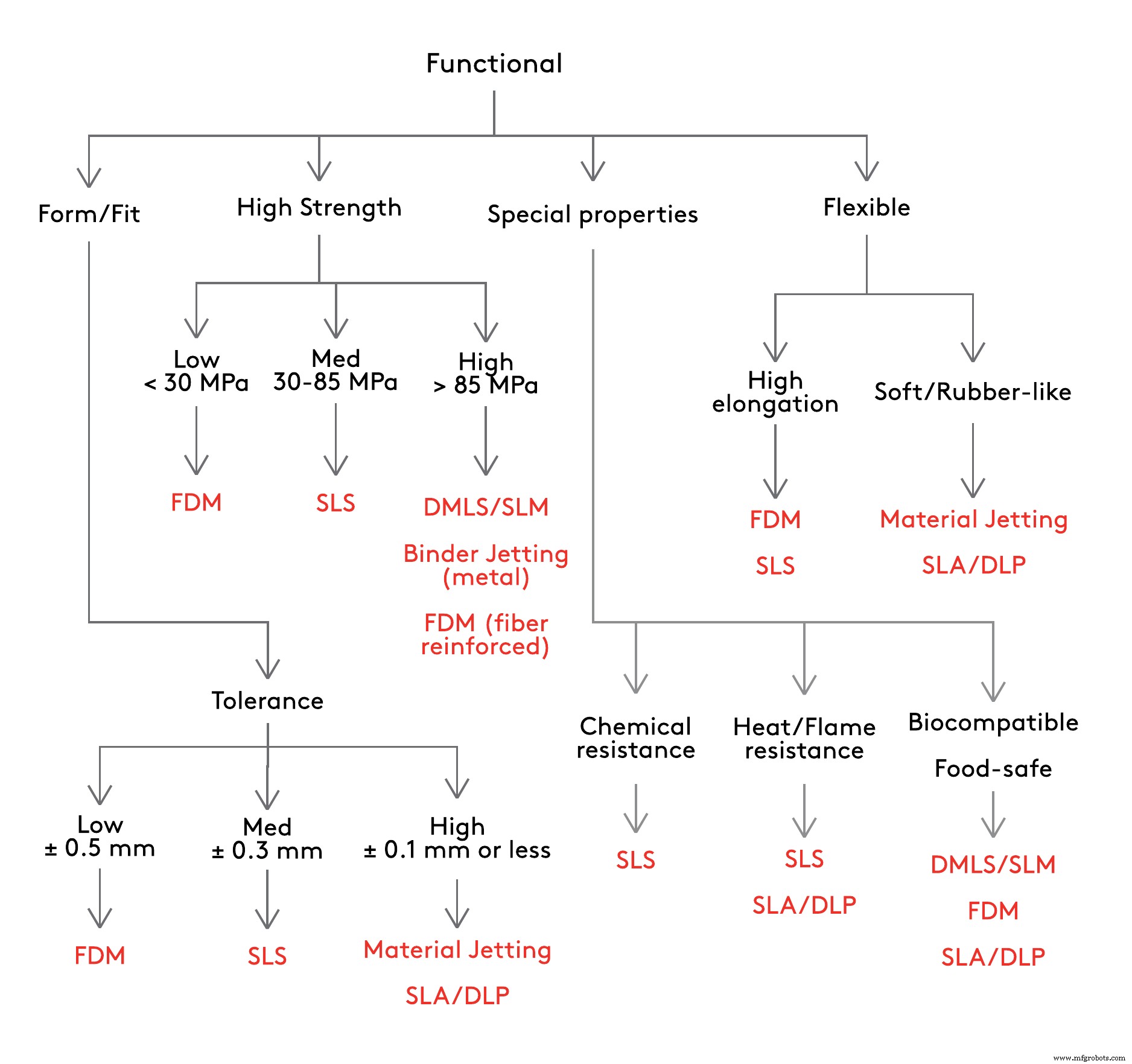

주요 디자인 고려 사항이 기능인지 여부를 선택 프로세스 초기에 결정하는 것이 중요합니다. 또는 시각적 외모 . 이것은 가장 적합한 프로세스를 선택하는 데 큰 도움이 될 것입니다.

일반적으로 열가소성 폴리머 부품은 기능적 응용 분야에 더 적합하고 열경화성 수지는 시각적 외관에 가장 적합합니다.

아래의 순서도는 기능 부품 및 프로토타입에 대한 공통 설계 요구 사항을 기반으로 가장 적합한 3D 프린팅 프로세스를 식별하는 데 도움이 될 수 있습니다.

자세한 내용은 다음과 같습니다.

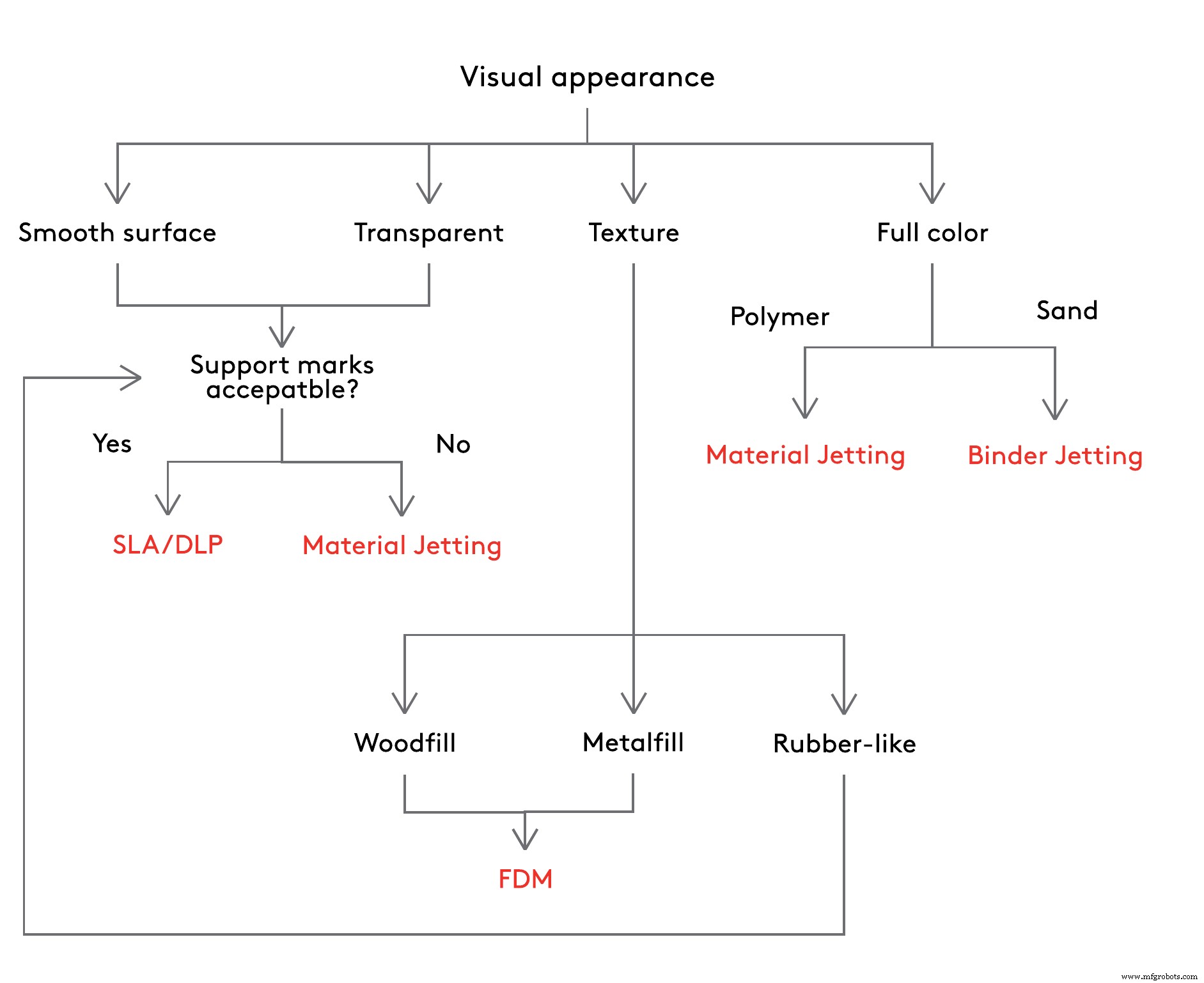

시각적인 외관이 주요 관심사인 경우 아래 순서도를 사용하여 3D 프린팅 공정 선택을 단순화할 수 있습니다.

추가 정보는 다음과 같습니다.

모델 설계가 이미 완료되면 각 3D 프린팅 기술의 기능이 프로세스 선택에서 주요 역할을 하는 경우가 많습니다.

주요 이점과 제한 사항을 완전히 이해하려면 각 프로세스의 기본 역학에 대한 개요를 갖는 것이 중요합니다. 이에 대해서는 기술 자료의 다음 장에서 각 기술에 대한 전용 소개 기사를 참조하십시오.

다음은 데이터를 해석하는 데 도움이 되는 몇 가지 편리한 규칙입니다.

| 치수 정확도 | 일반적인 빌드 크기 | 지원 | |

|---|---|---|---|

| FDM | ± 0.5%(하한 ± 0.5mm) - 데스크탑 ± 0.15%(하한 ± 0.2mm) - 산업용 | 데스크탑 프린터의 경우 200 x 200 x 200mm 산업용 프린터의 경우 최대 900 x 600 x 900mm | 항상 필요한 것은 아님(분해 가능) |

| SLA/DLP | ± 0.5%(하한:± 0.10mm) - 데스크탑 ± 0.15%(하한 ± 0.05mm) - 산업용 | 데스크탑의 경우 145 x 145 x 175mm 산업용 프린터의 경우 최대 1500 x 750 x 500mm | 항상 필수 |

| SLS | ± 0.3% (하한:± 0.3 mm) | 300 x 300 x 300mm(최대 750 x 550 x 550mm) | 필수 |

| 재료 분사 | ± 0.1%(하한 ± 0.05mm) | 380 x 250 x 200mm(최대 1000 x 800 x 500mm) | 항상 필요(항상 분해 가능) |

| 바인더 분사 | ± 0.2mm(모래 인쇄의 경우 ± 0.3mm) | 400 x 250 x 250mm(최대 1800 x 1000 x 700mm) | 필수 |

| DMLS/SLM | ± 0.1mm | 250 x 150 x 150mm(최대 500 x 280 x 360mm) | 항상 필수 |

기술을 선택할 때 고려해야 할 또 다른 중요한 측면은 레이어 높이의 영향입니다.

3D 프린팅의 부가적 특성으로 인해 레이어 높이가 부드러움을 결정합니다. 인쇄된 표면 및 최소 기능 크기 프린터는 (z 방향으로) 생산할 수 있습니다. 더 작은 레이어 높이를 사용하면 계단 효과가 덜 두드러지고 정확한 곡면을 생성하는 데 도움이 됩니다. .

| 일반적인 레이어 두께 | |

|---|---|

| FDM | 50 - 400μm(가장 일반적:200μm) |

| SLA/DLP | 25 - 100μm(가장 일반적:50μm) |

| SLS | 80 - 120μm(가장 일반적:100μm) |

| 재료 분사 | 16 - 30μm(가장 일반적:16μm) |

| 바인더 분사 | 100μm |

| DMLS/SLM | 30 - 50μm |

3D 프린팅

적층 제조의 SLS는 3D CAD 설계를 몇 시간 만에 물리적 부품으로 변환하는 데 사용됩니다. 선택적 레이저 소결의 정의는 무엇입니까? SLS는 3D 프린팅 또는 적층 제조(AM) 기술인 선택적 레이저 소결을 나타냅니다. SLS는 소결이라는 공정을 사용합니다. , 분말 재료가 거의 녹는 온도로 가열되어 입자가 서로 결합하여 고체를 형성합니다. SLS는 다양한 재료를 사용할 수 있습니다. 가장 일반적으로 나일론을 사용하지만 때로는 플라스틱과 금속도 사용할 수 있습니다. 이전에는 불가능한 부품을 생산할 수 있는 능력(자세한 내

파이프가 자동으로 스스로 고칠 수 있다면 어떨까요? 금이 가거나 부러지거나 옷이 날씨나 사용자가 하는 활동에 따라 변경될 수 있는 경우 ? 스스로 조립하는 가구, 성장에 적응하는 보철물... 이것들은 4D 프린팅 기술이 실현할 것으로 예상되는 응용 분야 중 일부에 불과합니다. 이미지 1:모양을 수정하는 4D 프린팅 발톱. 출처:Sculpteo. 3D 프린팅 거의 30년 동안 존재해 왔으며 여전히 연구 과정에 있는 동안 새로운 재료 및 응용 프로그램, 4D와 같은 새로운 기술이 등장했습니다. MIT 자가 조립 연구소에서 ,