산업기술

아마도 이러한 문제를 겪고 있을 수 있으며 알지 못할 수도 있습니다.

엔지니어링 프로젝트를 수행할 때 작업을 최적화하고 프로세스의 효율성을 높이려면 적절한 도구를 사용하는 것이 중요합니다.

엔지니어링 프로젝트를 수행할 때 작업을 최적화하고 프로세스의 효율성을 높이려면 적절한 도구를 사용하는 것이 중요합니다.

<시간>CAD 솔루션을 사용하여 전기 프로젝트를 수행할 때 많은 기술 요구 사항과 문서 요구 사항이 효율적이고 최적화되거나 안정적인 방식으로 충족되지 않습니다. 이 때문에 시간이 지남에 따라 작업과 결과가 손상될 수 있습니다.

이 포지셔닝에서 우리는 귀하가 겪을 가능성이 있고 결과의 수익성을 떨어뜨리는 5가지 오류 또는 비효율성을 강조하고자 합니다.

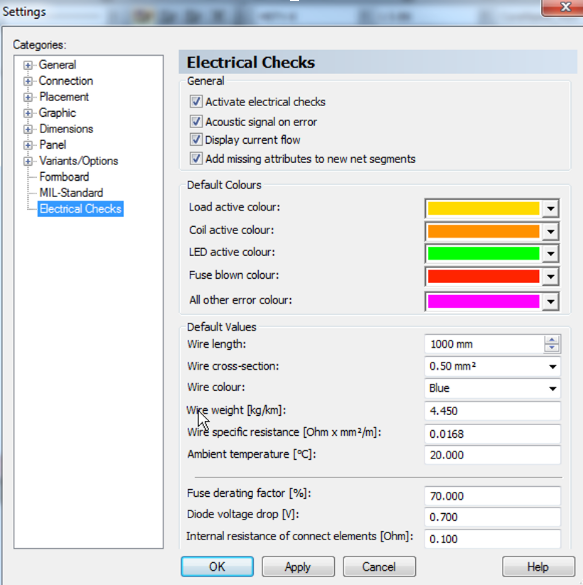

<울>예를 들어, 와이어의 전기적 특성은 사용할 수 없습니다. 직경, 크기 및 모든 배선 정보와 같은 사양은 색상, 텍스트 및 표시로 상징적으로만 표시되며 오류를 방지하기 위해 소프트웨어 인텔리전스와 통합되지 않습니다.

CAD 소프트웨어에서 와이어를 생성할 때 기술적인 세부 사항이 부족합니다.

<울>CAD 시스템을 사용하면 제작할 테스트 프로토타입의 양이 제거되거나 크게 줄어들지 않아 최종 제품의 생산 시간이 늘어납니다.

<울>소프트웨어 중심의 오류 검사, 회로 분석 및 검증은 추가 부담 없이 분석의 이점을 얻을 수 있는 가장 효과적인 솔루션입니다.

구성 요소 및 장치의 다양한 전기적 특성에 대한 내부 문서화 부족으로 인해 오류 감지가 비효율적이거나 사실상 존재하지 않습니다.

CAE 소프트웨어로 수행할 수 있는 검증

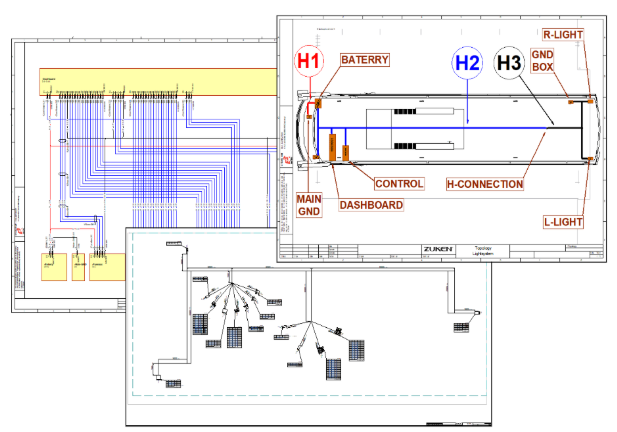

<울>컴퓨터 엔지니어링 단계에서 하니스 세그먼트의 와이어 길이와 같은 자동화된 방식으로 복잡한 계산을 수행하면 각각의 정확한 정의에 시간이 절약되어 프로세스 속도가 빨라지기 때문에 생산성이 향상됩니다. 철사. 설계에는 많은 작업이 필요하며 CAD 도구를 사용할 때 훨씬 더 일반적입니다. 따라서 이러한 솔루션은 설계 주기를 가속화하지 않습니다.

CAE 소프트웨어의 여러 프로젝트 시트.

<울>CAD 도구가 전기 설계 요구 사항에 특별한 주의를 기울이고, 구성 요소 목록을 사용자 지정하고, 클라이언트 회사 간에 배포 및 공유할 수 있는 환경으로 프로젝트를 최적화하기 위해 포괄적인 라이브러리를 제공할 가능성은 거의 없습니다.

CAE 소프트웨어 회사 전용 구성 요소 목록의 예

산업기술

가공 오차는 가공 후 부품의 실제 기하학적 매개변수(기하학적 크기, 기하학적 모양 및 상호 위치)와 이상적인 기하학적 매개변수 사이의 편차 정도를 나타냅니다. 실제 기하학적 매개변수와 가공 후 부품의 이상적인 기하학적 매개변수 사이의 일치 정도는 가공 정확도입니다. 가공 오차가 작을수록 적합도가 높고 가공 정확도가 높아집니다. 가공 정확도와 가공 오차는 동일한 문제의 두 가지 공식입니다. 따라서 가공오차의 크기는 가공정밀도를 반영한다. 1. 공작 기계의 제조 오류 공작기계의 제조오차는 주로 스핀들 회전오차, 가이드레일오차, 트랜

디지털 제조는 3D 디자인의 발전 덕분에 크게 변화했습니다. 3D CAD 기술을 사용하면 보다 풍부한 설계 컨텍스트, 훨씬 낮은 오류 마진, 훨씬 빠른 제조 경로 등 여러 가지 이점을 얻을 수 있습니다. 궁극적으로 훌륭한 디자인은 최적화와 혁신적인 아이디어에서 제품 제조까지 가장 간단하고 빠른 경로를 찾는 것입니다. 훌륭한 디자인은 최적화와 혁신적인 아이디어에서 제품 제조까지 가장 간단하고 빠른 경로를 찾는 것입니다. 그리고 3D CAD 기술은 훌륭한 설계를 가능하게 합니다. 2D 도면에서 3D CAD 모델로 이동 2D 도면으