산업기술

최근 전자제품은 소형화, 고정밀화를 요구하여 부품의 소형화가 필수적인 개발 트렌드가 되었습니다. 소형화된 부품이 대면적 PCB에 조립될 준비가 되었을 때 보드의 부드러움에 대해 훨씬 더 높은 요구 사항이 필요합니다. 당연히 PCB 제조업체가 PCB의 휨 정도를 줄이는 방법을 고려해야 하는 필수 주제가 되었습니다.

IPC-600에서 확인된 제조 규정에 따르면 SMT 어셈블리를 통과할 준비가 된 PCB의 휨은 최대 0.75%입니다. 그러나 넓은 면적의 회로 기판에 작은 부품을 조립하는 경우 해당 규정이 작동하지 않습니다. 일반적으로 넓은 면적의 PCB 기판에 소형 부품 조립 요구를 충족하려면 PCB 휨을 0.5% 이하로 줄여야 합니다.

이 기사의 이 부분에서는 크기가 248mm±0.25x162.2±0.20인 샘플 8층 PCB를 사용하여 뒤틀림 문제를 먼저 분석합니다. 이 보드의 휨은 0.5%가 요구되지만 첫 번째 생산 배치 이후의 실제 휨은 2.5%에서 3.2% 범위에 속합니다.

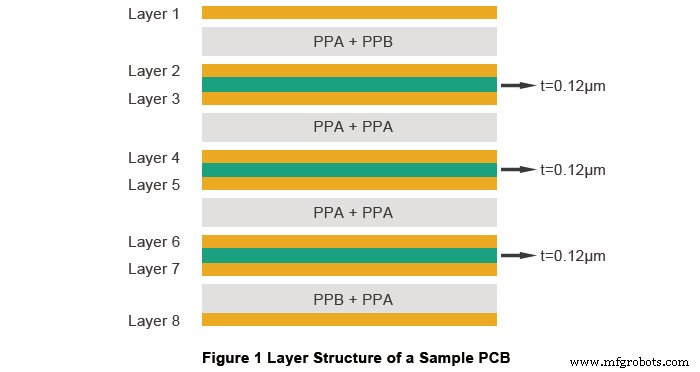

8단 PCB의 레이어 구조는 아래와 같습니다.

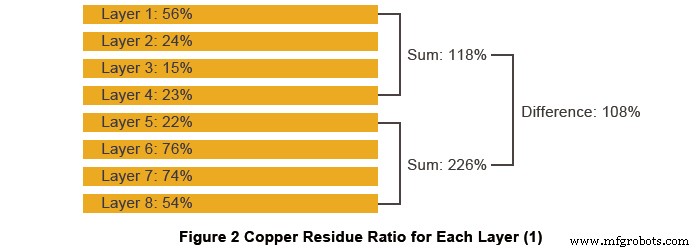

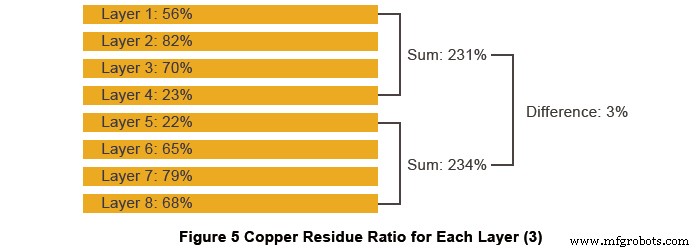

각 층에 대한 구리 잔류 비율은 다음 그림과 같습니다.

위의 분석에 따르면, 이 샘플 보드의 돌출 특성은 각 레이어의 고르지 않은 구리 분포입니다. 또한 구리는 비교적 두껍습니다. 결과적으로 보드 휨이 발생합니다.

• 계획 #1

보드의 레이어 사이에 구리 잔류물의 균형을 맞추는 주요 방법은 빈에 구리를 붓는 것입니다.

기판의 변형 응력을 줄이기 위해서는 회전 패널화 방식으로 패널 크기를 줄이는 것이 좋습니다. 이 샘플 PCB의 경우 패널 크기를 610mmx520mm에서 610mmx356mm로 수정해야 합니다. 전자의 패널 배열은 3x2이고 후자의 패널 배열은 2x2입니다.

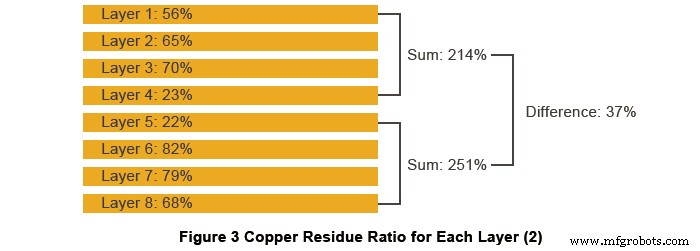

위의 개선 조치로 인해 구리 잔류율이 아래 그림 3에 나와 있습니다. 이러한 수정 후에 휨은 2.0%에서 2.9% 범위로 수정되어 분명한 개선을 받았지만 요구 사항 0.5%에서 약간 벗어났습니다.

•계획 #2

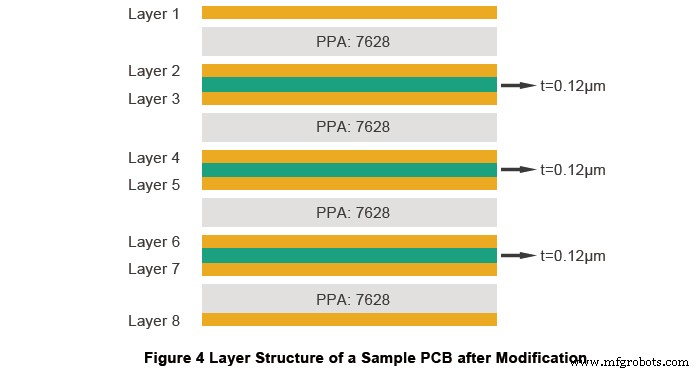

Scheme #1을 기반으로 보드 강성이 추가됩니다. 이러한 수정 후 PCB 보드의 레이어 구조는 다음 그림과 같이 나타낼 수 있습니다.

이 방식의 구현은 PCB 휨을 2.0%에서 2.9% 범위로 만듭니다. 분명히, 이 방식은 뒤틀림 문제 해결에 작동하지 않으며, 이는 뒤틀림과 보드 강성 간에 상관 관계가 거의 없음을 나타냅니다. 우리는 계속해서 Scheme#1을 최적화해야 합니다. 즉, 구리 잔류물 균형에 대한 더 많은 방법을 찾아야 합니다.

•계획 #3

Scheme#1에 따라 Layer 2와 Layer 6은 서로 교환되어야 합니다. Scheme#3 적용 후 PCB의 각 층에 대한 구리 잔류 비율은 아래 그림 5와 같습니다.

Scheme#3에 따르면 PCB 휨은 0.5% 이내로 유지되며 2회 리플로우 솔더링 후에도 여전히 0.5%로 유지되어 수요에 부합합니다. 또한 300개의 시험 생산을 통해 이 계획의 신뢰성을 검증합니다. 결과적으로 Scheme#3이 모든 Scheme 중에서 가장 성능이 좋습니다.

위의 실험에 따르면 모든 유전체 층 사이의 분포가 균일하기 때문에 구리의 고르지 않은 분포가 PCB 휨을 유발합니다. PCB 보드의 각 레이어에 구리 잔류물을 균형 조정함으로써 보드 휨이 2.5%에서 3.2% 범위에서 0.5% 이내 범위로 감소합니다. 이는 PCB 휨 문제에 대한 핵심 솔루션이 유전체 층과 구리 사이의 구리 잔류물의 균형에 있음을 나타냅니다. 레이어. 따라서 조립 공정 중 휨에 관한 한 부품 레이아웃, 열 분포 및 조립 분포를 균등화하여 보드 휨을 감소시키고 제품 품질을 보장해야 합니다.

유용한 리소스

• PCB의 레이어 수 및 레이어 분포를 결정하는 요소

• 다층 PCB 제작

• 알아야 할 주요 PCB 설계 규칙

• SMT에 영향을 미치는 PCB 설계 요소 제조

산업기술

Mil/Aero 전자 제품에 대한 PCB 요구 사항 전자 엔지니어가 군사/항공 우주(약칭 mil/aero) 애플리케이션용 PCB 설계를 준비할 때 몇 가지 세부 사항과 성능 요구 사항을 고려해야 합니다. 일반적으로 mil 및 aero 제품 모두 다양한 작동 조건과 광범위한 작동 온도를 요구하는 것으로 알려져 있습니다. 그들은 사막과 같은 극한의 열이나 남극과 같은 극한의 추위와 함께 여러 엄격한 환경을 견딜 수 있어야 합니다. 극한의 온도 외에도 습도도 주요 고려 사항입니다. 따라서 밀/항공용 PCB를 설계하는 과정에서 온도 및

2016년 6월 13일 웨어러블 기술은 소비자가 연결 상태를 유지하는 방법을 모색함에 따라 절정에 달함 항상. 일부 기발한 사상가들이 기술로 자신을 문신하는 방법을 모색함에 따라 이러한 갈증은 새로운 반전을 맞이했습니다. 네, 잘 들었습니다. 문신이 있는 PCB를 사용하면 몸을 밝히고 훨씬 더 많은 일을 할 수 있습니다. 웨어러블 기술의 회로 기판은 중요한 역할을 합니다. 크기와 유연성은 웨어러블 부문의 혁신을 가능하게 합니다. 어떻게 작동합니까? 회로 기판 문신은 전기 페인트와 매우 얇은 회로 기판을 사용하여 만듭니다.