제조공정

<시간 />

캔디 옥수수는 주로 옥수수 시럽, 꿀, 설탕(보통 무지방)으로 만든 작은 삼각형 캔디로 전통적으로 세 개의 줄무늬가 있는 특정 패턴으로 착색되어 있습니다. 흰색 끝부분이 중앙에 주황색, 가장 넓은 끝부분이 노란색으로 식별됩니다.

캔디콘은 한 세기가 넘는 기간 동안 미국에서 눈에 띄게 인기를 얻었습니다. 1년에 소비되는 이 달콤한 낟알의 양은 어마어마합니다. 한 사탕 회사만 해도 연간 43억 개를 생산하고 미국인은 약 2천만 파운드(910만 킬로그램) 또는 약 83억 개의 알갱이를 먹는 것으로 추산합니다.

캔디콘은 기름이나 지방이 거의 없지만 마시멜로 향이 나는 캔디인 "멜로우 크림"으로 간주됩니다. 또한 사탕은 옥수수 전분을 성형제로 사용하여 기계에서 성형되는 전분 주조라고하는 공정 제과를 사용하여 만든 다양한 사탕입니다. 이 특정 종류의 조리된 사탕은 판매용으로 포장되기 전에 최소 하루 동안 경화되어야 합니다.

캔디콘은 한 세기가 넘도록 존재해 왔습니다. 어떤 사람들은 그것이 한때 수제였다고 생각하지만 다른 사람들은 그것이 19세기 후반에 발명된 이후로 대부분이 대량 생산되었다고 생각합니다. 이 작은 조각을 누가 발명했는지 확실히 아는 사람은 아무도 없습니다. 그러나 미국인들은 1880년대에 사탕을 알고 있었던 것으로 믿어집니다. 세기의 전환기에 독일 이민자들이 운영하는 일리노이주의 Goelitz Candy Company는 상당한 양의 과자를 만들고 있었습니다.

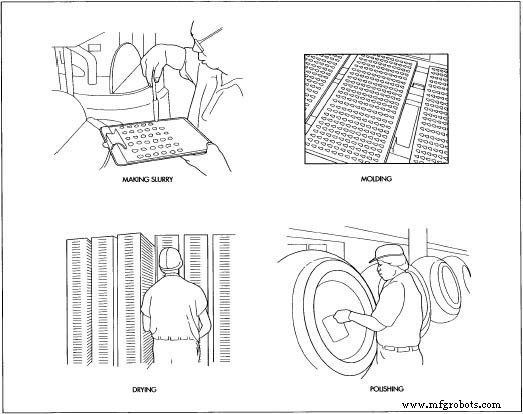

20세기 초에 사탕 옥수수는 회사의 단일 베스트 셀러가 되었습니다. Goelitz는 이제 미국에서 유일한 사탕 옥수수 생산업체도 아니고 최대 생산업체도 아닙니다. 누가 사탕 옥수수를 만들든 그 과정은 크게 변하지 않았습니다. 원래 사탕 슬러리는 퐁당으로 요리되어 큰 국자 또는 양동이에서 별도의 삼각형 모양의 틀에 부어졌습니다. 각각의 색상을 몰드에 따로따로 부었습니다. 다채로운 낟알은 포장 전에 건조되었습니다. 그러나 지금은 프로세스가 완전히 기계화되었습니다.

주요 최근 변경 사항에는 사탕 옥수수 사용을 연중 다른 시간으로 확대하는 것이 포함됩니다. 따라서 이러한 캔디 알갱이는 소비 예정인 시기에 적합한 색상 조합을 취합니다. 예를 들어 발렌타인 데이에는 빨간색, 분홍색 및 흰색이, 성 패트릭 데이에는 녹색과 흰색이 사용됩니다. 녹색과 빨간색 캔디 옥수수는 순록 옥수수로 불리며 인기 있는 크리스마스 간식이 되고 있습니다.

Candy com 재료는 제조업체에 따라 다릅니다. 그러나 캔디콘 생산에 가장 중요한 성분은 옥수수 시럽과 설탕입니다. 젤라틴과 콩 단백질을 첨가하여 단단한 캔디를 만듭니다. 또한 캔디 옥수수 생산에 자주 사용되는 소금, 꿀, 인공 향료 및 색소, 캔디에 광택을 주는 제과점 유약과 왁스가 있습니다. 본질적으로 옥수수 가루인 옥수수 전분은 축축한 옥수수 전분으로 만든 틀에 사탕을 주입하거나 분출할 때 성형 과정에서 매우 중요한 부분입니다. 그러나 옥수수 전분은 단순히 성형제일 뿐이며 사탕 자체의 일부가 되지는 않습니다.

Mogul이라는 사탕 제조 기계가 com 전분 주형에 슬러리를 넣습니다. 캔디 컴의 각 컬러 섹션은 서로 다른 단계에서 증착됩니다. 먼저 흰색 팁, 다음으로 주황색 줄무늬가 있습니다. 마지막으로 넓은 끝에 노란색 줄무늬가 있습니다.

Mogul이라는 사탕 제조 기계가 com 전분 주형에 슬러리를 넣습니다. 캔디 컴의 각 컬러 섹션은 서로 다른 단계에서 증착됩니다. 먼저 흰색 팁, 다음으로 주황색 줄무늬가 있습니다. 마지막으로 넓은 끝에 노란색 줄무늬가 있습니다.

캔디 옥수수는 제과업자들이 전분 주조라고 하는 공정을 사용하여 제조됩니다. 이 과정에서 옥수수 전분이라는 가루에 인상을 주어 캔디 모양이나 캔디 센터를 형성합니다. 이러한 개별 인상의 각각을 채우는 것은 액체 캔디로 채워집니다. 전분은 특정 모양을 쉽게 유지하기 때문에 효과적인 재료입니다. 옥수수 전분은 또한 사탕이 건조될 때 수분을 제거하는 데 도움이 됩니다. 전분 주조를 포함한 사탕 제조 공정의 대부분은 Mogul이라는 특수 사탕 제조 기계 내에서 발생합니다. 사탕을 만든 다음 말려야 합니다. 따라서 생산 공정의 시작부터 끝까지 최소 24시간의 공정입니다. 때로는 사탕 배치의 수분과 공장 내 주변 습도에 따라 최대 48시간까지 걸릴 수 있습니다.

<올>사탕 회사의 모든 사람은 품질 관리를 담당합니다. 물론, 연마 전 트레이에서 버리고 기형 조각을 버린 후 제품을 바라보는 사람의 눈과 사람의 손이 있습니다. 다음으로, 한 부품이 고장나면 전체 기계화 공정이 완전히 후퇴하기 때문에 기계를 세심하게 유지 관리합니다. 크고 복잡한 전분 주조기인 Mogul은 세심한 주의와 검사를 받습니다.

모든 재료는 생산 승인 전에 육안으로 검사되지만 회사 내 미생물학자가 미세 테스트를 통해 검사하기도 합니다. 대장균 과 같은 위험한 오염 물질과 건강 위험 요소가 있는지 주의 깊게 확인합니다. 살모넬라균, 포도상구균. 액체 캔디 슬러리도 여러 특성에 대해 검사됩니다. 세 가지 캔디 배치 각각의 색상은 정확해야 합니다. 색상이 올바르지 않은 배치는 옥수수 전분 몰드 내에서 퇴적되기 위해 거부되기 때문입니다. 또한 슬러리는 밀도, 무게 및 점도를 확인하여 캔디가 침전기로 쉽게 이동하고 쉽게 침전되며 올바르게 설정되도록 합니다. 유사하게, 설탕의 녹는점이 모니터링됩니다. 마지막으로 건조 캔디 옥수수의 수분은 캔디가 너무 단단하지도 너무 부드럽지도 않도록주의 깊게 모니터링됩니다.

캔디콘 생산 후 사용하지 않은 재료나 스크랩이 거의 남지 않습니다. 가장 중요한 것은 옥수수 전분을 제품과 별도로 완전히 체로 쳐서 건조시킨 후 다시 체에 걸러 신속하게 재사용할 수 있다는 점입니다. 일반적으로 올바른 색상이 아닌 캔디 슬러리는 쉽게 수정됩니다. 어떻게든 기형이거나 열등한 것으로 간주되는 캔디 옥수수는 녹여서 재사용할 수 있습니다. 물론 바닥에 떨어진 사탕은 절대 재사용하지 않습니다.

제조공정

옥수수 파종기는 트랙터에 부착된 수평 장치로 자동으로 도랑을 자르고 옥수수 알갱이를 떨어뜨리고 씨앗을 흙으로 덮습니다. 기계는 종자를 배출하기 위해 열리는 디스크 또는 드럼을 사용하고 각 커널을 이동시키는 유압 송풍기를 사용합니다. 일부는 적절한 성장을 보장하기 위해 각 종자의 간격을 제어할 수 있는 종자 센서가 장착되어 있습니다. 종자 배치를 제어하면 농부에게 더 높은 수확량을 제공할 수 있습니다. 농부의 필요와 장비 구입 비용에 따라 다양한 모델과 크기의 옥수수 파종기를 사용할 수 있습니다. 대부분의 옥수수 파종기는 밭을 한

수십 년 동안 로봇 공학의 선두주자인 Fanuc은 재료를 용접하고 처리하고 재료를 제거하는 수많은 모델을 전 세계 제조업체에 공급합니다. Fanuc이 빛을 발한 특정 영역 중 하나는 피킹 애플리케이션입니다. Fanuc의 스파이더 또는 병렬 연결된 로봇 라인을 사용하면 회사에서 피킹이 그 어느 때보다 쉬워졌습니다. 이러한 Fanuc 로봇 피커 중 일부는 올바른 종류의 알약을 선택하는 것이 중요한 처방약 포장과 같은 영역에서 사용될 것입니다. 시중에 여러 종류의 피킹 로봇이 나와 있지만, Fanuc은 로봇 피킹의 판도를 바꾼 무언가를