제조공정

<시간 />

나사는 볼트와 스터드뿐만 아니라 목수의 나무 나사 및 자동차 캡 나사와 같은 특수 나사를 포함하는 나사식 패스너 제품군의 일부입니다. 나사산(또는 홈)은 오른쪽 또는 왼쪽, 테이퍼형, 직선형 또는 평행하게 실행할 수 있습니다. 나사에는 기계 나사와 나무 나사의 두 가지 유형이 있습니다. 둘 다 금속으로 만들어졌지만 기계 나사는 직경이 일정하고 너트로 결합되는 반면 나무 나사는 가늘어지고 실제 나무 표면에 고정됩니다.

나사의 개념은 기원전 200년경으로 거슬러 올라가지만 <작은> <작은> , 오늘날 알려진 실제 금속 나사는 르네상스 이전에 개발되지 않았습니다. 초기 나사는 손으로 만들어야 했기 때문에 두 개의 나사가 똑같지는 않았습니다. 나사 형태에 나사산을 손으로 채우는 시간 소모적인 과정은 대량 생산 및 사용을 사실상 불가능하게 만들었습니다. 1586년, 프랑스 샤를 9세의 궁정 기술자인 Jacques Besson이 최초의 나사 절단기를 도입하면서 더 많은 혁신이 이루어졌습니다.

현미경, 시계 제작자 및 총포 제작자와 같은 과학 기기의 초기 설계자 및 제작자에게 영감을 받아 나사 절단기 설계를 주도했습니다. 1760년, 영국의 두 형제인 Job과 William Wyatt는 최초의 자동 나사 절단 장치에 대한 특허를 출원했습니다. 그들의 기계는 분당 10개의 나사를 절단할 수 있었고 대량 생산 기계의 선구자 중 하나로 간주되었습니다.

19세기 초 영국인 Henry Maudslay는 오늘날에도 여전히 사용되는 나사 제조 방법을 만들었습니다. 그의 기계는 최초의 동력 구동식 나사 절삭 선반이었습니다. 미국에서는 동시에 David Wilkinson도 나사 절삭 선반을 제작하여 미국 최초의 나사 특허를 받았습니다. 새로운 혁신이 곧 이어졌습니다. 1845년 Stephen Finch는 터렛 선반을 개발했으며 남북 전쟁 직후 Christopher Walker는 완전 자동 선반을 발명했습니다.

최초의 나사 공장인 Abom and Jackson은 1810년 로드 아일랜드에 문을 열었습니다. 1895년까지 미국의 나사 제조업체들은 노동 조합을 결성하고 회원의 경우 하루 10시간당 1.75달러, 견습생의 경우 1.25달러의 최저 임금을 요구했습니다. 효율성을 개선하기 위해 소규모 혁신이 계속되었습니다. John E. Sweet는 한 쪽에서 전체 실을 자르는 각진 실 절단 방법을 고안했습니다.

오늘날 나사 가공은 나사산 압연으로 대체되었습니다. 1836년 미국 윌리엄 킨(William Keane)이 나사 압연 공정을 개발했지만 당시에는 거의 성공하지 못했습니다. 전조 나사를 만드는 데 사용된 철 금속은 너무 낮은 등급이었고 다이 커팅 과정에서 갈라지는 경향이 있었습니다. 기계가공 비용의 일부만으로 나사를 대량 생산해야 하는 궁극적인 필요성으로 인해 나사의 나사 압연 제조가 재평가되고 확립되었습니다.

나사는 일반적으로 중저탄소 강선으로 만들어지지만 스테인리스강, 황동, 니켈 합금 또는 알루미늄 합금과 같은 다른 단단하고 저렴한 금속으로 대체될 수 있습니다. 사용된 금속의 품질은 다음을 피하기 위해 가장 중요합니다.  콜드 헤딩 기계는 와이어 길이를 절단하고 끝 부분을 두 번 불어 헤드를 형성합니다. 헤드 슬로팅 머신에서 스크류 블랭크는 휠 둘레의 홈에 고정됩니다. 원형 커터는 바퀴가 회전할 때 나사를 박습니다. 열분해. 나사에 마감재를 적용하는 경우 호환 가능한 구성이어야 합니다. 강철은 추가 보호를 위해 아연, 카드뮴, 니켈 또는 크롬으로 코팅되거나 도금될 수 있습니다.

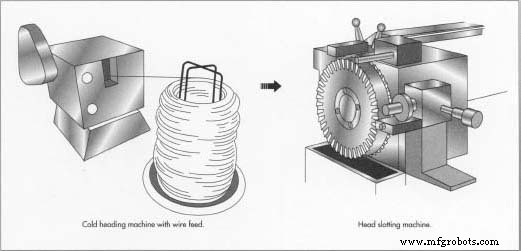

콜드 헤딩 기계는 와이어 길이를 절단하고 끝 부분을 두 번 불어 헤드를 형성합니다. 헤드 슬로팅 머신에서 스크류 블랭크는 휠 둘레의 홈에 고정됩니다. 원형 커터는 바퀴가 회전할 때 나사를 박습니다. 열분해. 나사에 마감재를 적용하는 경우 호환 가능한 구성이어야 합니다. 강철은 추가 보호를 위해 아연, 카드뮴, 니켈 또는 크롬으로 코팅되거나 도금될 수 있습니다.

단일 나사 나사의 경우 리드와 피치가 동일하고 이중 나사 모델의 경우 리드는 피치의 2배, 삼중 나사의 경우 3배입니다. 나사의 피치는 각 나사의 동일한 지점에서 두 나사(또는 홈) 사이의 거리입니다. 또한 인치 또는 센티미터당 스레드 수로 더 일반적으로 알려져 있습니다. 나사의 리드는 회전할 때마다 나사가 얼마나 많이 들어가 있는지 측정합니다.

가공은 독특한 디자인이나 너무 작아서 다른 방법으로 만들 수 없는 경우에만 사용됩니다. 가공 공정은 정확하지만 시간이 너무 많이 걸리고 낭비적이며 비용이 많이 듭니다. 모든 나사의 대부분은 나사 압연 방식을 사용하여 대량 생산되며, 이에 대해 자세히 설명합니다.

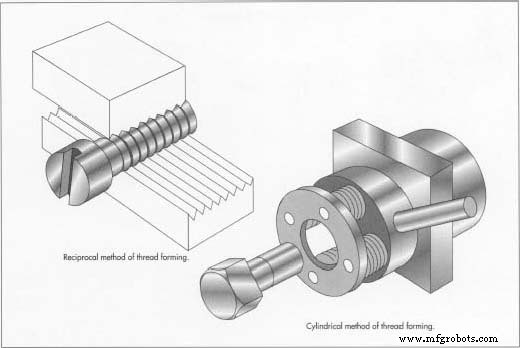

스레드는 여러 가지 방법으로 공백으로자를 수 있습니다. 상호 방법에서 스크류 블랭크는 두 개의 다이 사이에서 압연됩니다. 원통형 방식에서는 여러 롤러의 중심에서 회전합니다.

스레드는 여러 가지 방법으로 공백으로자를 수 있습니다. 상호 방법에서 스크류 블랭크는 두 개의 다이 사이에서 압연됩니다. 원통형 방식에서는 여러 롤러의 중심에서 회전합니다.

국가 나사산 위원회(National Screw Thread Commission)는 1928년에 호환성을 위해 나사산에 대한 표준을 제정했습니다. 그 뒤를 이어 1948년 국제 협정 선언이 이루어졌으며, 이는 통합 나사산 시스템을 채택했습니다. 이 표준은 인치당 스레드 수, 스레드의 지정된 피치 및 모양, 지정된 직경 크기의 세 가지 주요 요소에 중점을 둡니다. 1966년에 국제 표준 기구(ISO)는 나사산에 대한 보편적인 제한을 ISO 미터법 및 인치 크기 범위에 대해 거칠고 미세한 피치로 제한할 것을 제안했습니다. ISO 제안 표준 준수는 전 세계적으로 이루어졌습니다.

제조공정

나사 잭은 차량이나 기타 물체를 지면에서 완전히 또는 부분적으로 들어 올리는 데 사용되는 장치입니다. 크기에 따라 이러한 장치는 차량의 모서리를 들어 올리거나 작업자가 차량 바닥에 접근할 수 있도록 공중에서 몇 피트를 들어 올리는 데 사용할 수 있습니다. 나사 잭은 기계 공장, 자동차 수리 시설 및 자동차 경주 산업에서 흔히 볼 수 있습니다. 많은 차량에는 스페어 타이어 키트에 나사 잭이 포함되어 있어 운전자가 펑크난 타이어를 더 쉽게 수리할 수 있습니다. 매우 큰 나사 잭 시스템은 기초 수리 또는 교체를 위해 집을 들어 올리는 데

기계 공학에는 여러 유형의 볼트 및 나사 설계가 있습니다. 나사 조인트는 나사를 주변 조인트 슬리브에 조일 수 있는 특수한 유형의 슬리브 조인트입니다. 이들은 구조적 안정성을 위해 나사산이 있는 나사가 필요한 금속 막대 어셈블리 또는 모서리에 자주 사용됩니다. 나사 조인트는 사전 조립된 가구나 기계 장비에서 흔히 볼 수 있습니다. 이음 부분은 가구 조립 부분에 사용되는 미리 나사산이 있는 구멍입니다. 이 구멍은 두 조각의 재료를 부착하는 데 사용됩니다. 조인트 설계로 나사를 미리 나사산이 있는 조인트 구멍의 최대 깊이까지 조일 수