제조공정

<시간 />

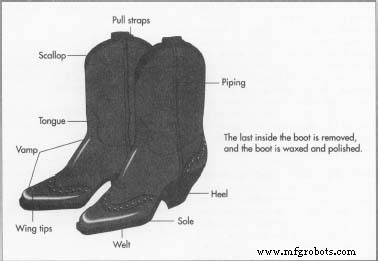

전통적인 카우보이 부츠는 좁은 발가락, 발 아래로 기울어지는 하이힐, 정강이 중간까지 닿는 가죽 상의가 있습니다. 거의 하루 종일 안장에서 보내는 남성을 위해 설계된 카우보이 부츠는 걷기가 매우 불편하기로 악명이 높으며, 수년에 걸쳐 조정이 이루어졌지만 카우보이 또는 목장주가 걸어서 해야 하는 거의 모든 작업에는 여전히 부적합합니다. . 카우보이 부츠는 또한 서부 생활과 야외 활동이 영화에서 처음으로 신화화되었던 20세기 초반부터 패션 액세서리로서 긴 이중 생활을 이끌었습니다. 현재 생산되는 대부분의 카우보이 부츠는 말을 탄 사람들에게 판매되지 않으며, 원래 의도한 작업보다 얻은 이미지로 인해 부츠의 가치가 더 높아집니다.

19세기에 남서부 지역으로 이주한 앵글로 아메리칸들은 서부 텍사스 평원을 배회하는 소를 기르고 있는 스페인계 사람들을 발견했습니다. 소에 상표를 붙이고 말을 타고 소를 밧줄로 묶는 관행은 원래 멕시코에서 개발되었으며 오늘날 우리가 서부 안장이라고 부르는 기본 디자인도 마찬가지입니다. 미국 정착민들은 많은 도구와 방법을 채택했지만 멕시코 vaqueros 직업의 요구에 잘 맞지 않는 짧고 납작한 부츠를 신었습니다. 카우보이 부츠는 북유럽 승마 부츠의 직계 후손이며, 말을 타고 소를 작업하는 본질적으로 스페인 전통에 이 정착민이 만든 유일한 공헌일 수 있습니다.

북유럽 라이딩 부츠는 19세기 후반에 텍사스에 정착한 독일 부츠 제작자들이 레인지에서 사용하도록 개조되었습니다. 원래 독일 부츠 제작자는 등자 작업의 요구 사항을 충족하도록 부츠를 설계했습니다. 좁은 발가락은 기병이 타고 내릴 때 등자에 발을 넣고 빼기가 더 쉬워졌으며 높은 굽은 발이 등자를 통해 미끄러져 거기에 걸리는 것을 방지했습니다. 등자에 끼인 발은 카우보이가 달리는 말에 의해 몇 마일이나 끌릴 수 있는 범위에 버려지면 특히 위험할 수 있습니다. 가죽 상판의 길이는 등자 가죽으로 인한 마찰을 줄였으며 부츠에는 등자에 서 있는 것이 덜 힘들도록 설계된 높고 강화된 아치가 있습니다. 이러한 모든 기능으로 인해 지상에서 작업하는 동안 부츠를 신기가 어렵습니다. 그들은 특히 달리기가 어렵습니다. 오늘날 많은 카우보이와 목장주들은 말을 타지 않을 때 로퍼 라고 하는 운동화나 장화를 신고 있습니다. 둥근 발가락, 낮은 굽, 더 부드럽고 유연한 밑창.

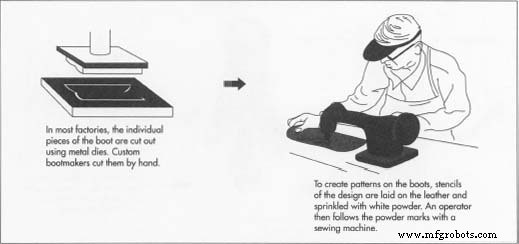

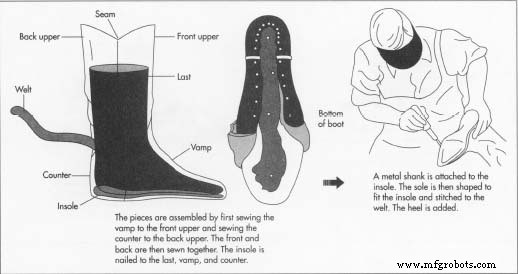

현대의 부츠 제작자는 부츠를 개별적으로 만들고 대부분의 작업을 수작업으로 수행하는 맞춤 상점과 완전히 자동화된 공장의 두 가지 범주로 나뉩니다. Tony Lama 및 Justin Industries와 같은 대규모 산업화된 회사는 원래 소규모 상점에서 발전한 가족 기업이었습니다. 여전히 운영되는 맞춤 상점에는 종종 가족 구성원이 있으며 장인은 전통적으로 "상위 남자"와 "하위 남자"로 나뉩니다. 전 그룹은 자르고, 꾸미고, 조립한다.  카우보이 부츠에 가장 널리 사용되는 소재는 소가죽보다 작업하기 쉽고 내구성이 뛰어난 송아지 가죽입니다. . 그들은 또한 돼지 가죽, 말가죽 및 캥거루 가죽으로 만들어집니다. 부츠의 상단 부분과 후자의 그룹은 발 뒤꿈치와 밑창을 형성합니다. 상의의 남성은 부츠가 어떻게 보이는지, 하의는 신었을 때의 편안함에 크게 영향을 받습니다. 텍사스는 여전히 카우보이 부츠 제조의 중심지로 남아 있습니다. El Paso에 있는 Tony Lama's와 같은 공장은 일주일에 수천 켤레를 생산할 수 있고 Austin에 있는 Charlie Dunn's와 같은 맞춤 상점은 몇 개만 생산할 수 있지만 기본 단계는 동일합니다.

카우보이 부츠에 가장 널리 사용되는 소재는 소가죽보다 작업하기 쉽고 내구성이 뛰어난 송아지 가죽입니다. . 그들은 또한 돼지 가죽, 말가죽 및 캥거루 가죽으로 만들어집니다. 부츠의 상단 부분과 후자의 그룹은 발 뒤꿈치와 밑창을 형성합니다. 상의의 남성은 부츠가 어떻게 보이는지, 하의는 신었을 때의 편안함에 크게 영향을 받습니다. 텍사스는 여전히 카우보이 부츠 제조의 중심지로 남아 있습니다. El Paso에 있는 Tony Lama's와 같은 공장은 일주일에 수천 켤레를 생산할 수 있고 Austin에 있는 Charlie Dunn's와 같은 맞춤 상점은 몇 개만 생산할 수 있지만 기본 단계는 동일합니다.

카우보이 부츠에 가장 널리 사용되는 소재는 송아지 가죽으로, 소가죽보다 작업하기 쉽고 내구성이 뛰어납니다. 장화 제조에 사용되는 대부분의 송아지 가죽은 실제로 미국이 아닌 유럽에서 옵니다. 미국에서 송아지 고기를 먹는 사람은 거의 없고 유럽 송아지 가죽은 상표나 철조망으로 인한 상처가 덜하기 때문입니다. 그러나 1990년대에 변화하는 식습관으로 인해 전 세계적으로 가죽 부족이 발생했습니다. 더 적은 수의 사람들이 쇠고기를 먹고 있으므로 더 적은 수의 소가 연령에 맞게 사육되고 있습니다. 송아지 가죽이 가장 일반적인 소재이지만 카우보이 부츠도 돼지 가죽, 말가죽 및 캥거루 가죽으로 만들어집니다. 드레스 부츠의 경우 부츠 제작자는 아르마딜로, 타조, 상어, 악어, 뱀장어, 도마뱀의 가죽과 비단뱀과 같은 큰 뱀을 비롯한 다양한 이국적인 가죽을 사용합니다.

패턴이나 노란장미, 유정, 텍사스 주와 같은 정교한 그림 조각이 조립되기 전에 완료됩니다. 맞춤형 상점에서는 디자인을 종이 패턴이나 스텐실에 스케치한 다음 일련의 작은 구멍으로 윤곽을 그립니다. 이 스텐실을 각 조각 위에 놓은 다음 흰색 가루와 같은 마킹제를 뿌려서 재봉틀을 조작하는 사람이 디자인을 따를 수 있습니다. 공장에서는 이 작업을 위해 미리 프로그래밍된 디자인으로 컴퓨터 재봉틀을 사용하는 경향이 있으므로 가죽에 표시를 할 필요가 없습니다. 디자인에 필요한 추가 색상은 이 단계에서 가죽에 염색됩니다.

패턴이나 노란장미, 유정, 텍사스 주와 같은 정교한 그림 조각이 조립되기 전에 완료됩니다. 맞춤형 상점에서는 디자인을 종이 패턴이나 스텐실에 스케치한 다음 일련의 작은 구멍으로 윤곽을 그립니다. 이 스텐실을 각 조각 위에 놓은 다음 흰색 가루와 같은 마킹제를 뿌려서 재봉틀을 조작하는 사람이 디자인을 따를 수 있습니다. 공장에서는 이 작업을 위해 미리 프로그래밍된 디자인으로 컴퓨터 재봉틀을 사용하는 경향이 있으므로 가죽에 표시를 할 필요가 없습니다. 디자인에 필요한 추가 색상은 이 단계에서 가죽에 염색됩니다.  벽과 천장에 매달린 수천 개의 라스트가 재주문할 고객을 위해 제공됩니다.

벽과 천장에 매달린 수천 개의 라스트가 재주문할 고객을 위해 제공됩니다. 일반적으로 웨스턴 웨어와 마찬가지로 카우보이 부츠의 제조 및 마케팅은 1980년대와 1990년대에 극적인 주기적인 변화를 겪었습니다. 대부분의 부츠 제조사는 1980년대 초반의 이른바 "도시 카우보이" 유행인 서부 의류의 호황과 불황의 결과를 기억하고 있습니다. 당시 많은 회사가 생산 능력을 확장하여 수요가 급감했습니다. 텍사스주 포트워스에 있는 한 제조업체인 Justin Industries는 경제의 다른 부문에 대한 투자로 파산에서 벗어날 수 있었습니다. 카우보이 부츠 패션 판매의 또 다른 성장 주기는 10년 말에 시작되었으며 배우, 록 스타, 패션 모델은 물론 정치인과 사업가도 신었습니다. 더 느리긴 하지만 이 주기의 성장은 더 오래 지속되었습니다. 1990년대 중반에 일부 소매업체와 제조업체는 카우보이 부츠 수요가 정점에 달했다고 추측했지만 다른 소매업체는 컨트리 음악의 인기가 높아짐에 따라 성장 가능성을 보았습니다.

일부 업계 관찰자들은 새로운 마케팅 전략이 카우보이 부츠 판매의 지속적인 성장을 보장할 수 있다고 생각하지만 이러한 주기가 이 특정 상품의 새 생명을 특징짓는 것일 수도 있습니다. 더 이상 말을 타고 일하는 사람이 거의 없고 일반적인 목장의 하루도 더 이상 안장에서 보내지 않는 세상에서 카우보이 부츠는 이제 대부분 패션 아이템이 되었습니다.

제조공정

배경 전통적인 카우보이 부츠는 좁은 발가락, 발 아래로 기울어지는 하이힐, 정강이 중간까지 닿는 가죽 상의가 있습니다. 거의 하루 종일 안장에서 보내는 남성을 위해 설계된 카우보이 부츠는 걷기가 매우 불편하기로 악명이 높으며, 수년에 걸쳐 조정이 이루어졌지만 카우보이 또는 목장주가 걸어서 해야 하는 거의 모든 작업에는 여전히 부적합합니다. . 카우보이 부츠는 또한 서부 생활과 야외 활동이 영화에서 처음으로 신화화되었던 20세기 초반부터 패션 액세서리로서 긴 이중 생활을 이끌었습니다. 현재 생산되는 대부분의 카우보이 부츠는 말을

탄소 섬유 카우보이 모자는 최고의 매력과 현대적인 스타일을 결합합니다. 그 결과 미래 지향적인 엣지가 있는 부드럽고 매끄럽고 기능적인 모자가 탄생했습니다. 관련:YouTube에서 찾은 멋진 탄소 섬유 소재 이 문서에서: 탄소 섬유 카우보이 모자란 무엇입니까? 탄소 섬유 카우보이 모자 혜택 기타 유형의 탄소 섬유 모자 탄소 섬유 카우보이 모자 구입처 탄소 섬유 카우보이 모자란 무엇입니까? 탄소 섬유는 탄소 필라멘트의 가는 가닥을 함께 꼬아서 직물로 만든 것입니다. 항공우주 및 고성능 자동차 산업에서