제조공정

탄소강의 부식

ISO 8044:2010에 따르면 '부식은 금속과 그 환경 사이의 물리화학적 상호작용으로, 금속 특성의 변화를 초래하고 금속, 환경 또는 기술 시스템의 심각한 기능적 손상을 초래할 수 있습니다. 그들이 한 부분'을 형성합니다. 부식은 바람직하지 않은 결과를 초래할 수 있는 금속 또는 시스템의 특성에 변화가 있을 때 나타납니다. 이는 단순히 시각 장애에서 큰 경제적 피해를 입히고 심지어 사람들에게 위험을 초래하는 기술 시스템의 완전한 고장에 이르기까지 다양합니다.

부식은 환경과의 직접적인 화학 및 전기 화학 반응에 의한 금속의 파괴 또는 열화로 광범위하게 정의할 수 있습니다. 가장 간단하게 말하면 금속 부식은 전기도금의 반대입니다. 부식되는 금속은 양극을 형성하고 음극은 전기도금된 금속입니다. 많은 환경에서 대부분의 금속은 본질적으로 안정적이지 않고 자연에서 발견되는 금속 광석이 친숙한 예인 보다 안정적인 조합으로 되돌아가는 경향이 있기 때문에 금속 부식이 발생합니다.

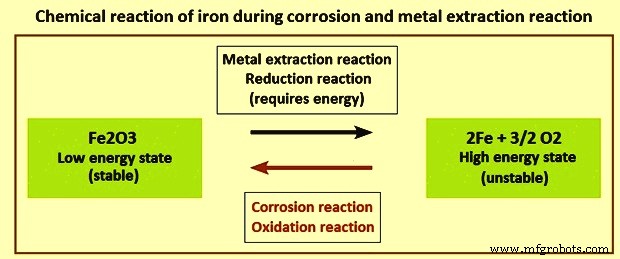

탄소강은 가장 널리 사용되는 엔지니어링 재료입니다. 내식성이 상대적으로 제한적입니다. 전체 경제에 대한 탄소강의 부식 비용은 매우 높습니다. 탄소강은 톤수와 총 비용 측면에서 사용되는 가장 큰 단일 종류의 합금을 대표하기 때문에 탄소강의 부식은 실제적으로 매우 중요한 문제입니다. 탄소강에서 전형적인 부식 과정은 그림 1과 같이 금속 획득(추출) 과정의 열역학적으로 선호되는 역반응으로 간주할 수 있습니다.

그림 1 부식 및 금속 추출 반응 중 철의 화학 반응

탄소강(연강 포함)은 본질적으로 합금 함량이 제한되어 있으며 일반적으로 모든 첨가량의 총 중량에 대해 2% 미만입니다. 불행히도 이러한 수준의 첨가는 일반적으로 일반적인 부식 거동에 현저한 변화를 일으키지 않습니다. 이 진술에 대한 한 가지 가능한 예외는 구리, 크롬, 니켈 및/또는 인의 소량 첨가가 특정 환경에서 부식 속도를 크게 감소시키는 내후성 강재입니다. 탄소강에 존재하는 다양한 원소 수준에서 원소는 대기, 중성수 또는 토양의 부식 속도에 큰 영향을 미치지 않습니다. 산성 공격의 경우에만 효과가 관찰되었습니다. 이 경우 인과 황의 존재는 공격 속도를 현저히 증가시킵니다. 실제로 산성 시스템에서 순수한 철은 공격에 대한 최고의 저항을 나타내는 것으로 보입니다.

부식 반응은 조건이 열역학적으로 화학 반응에 유리할 때 발생합니다. 이런 일이 발생하면 잠재적인 다른 요인이 반응 속도(반응 속도론)를 주도합니다. 부식 속도는 탄소강이 사용되는 환경에 크게 좌우됩니다. 특정 부식 문제를 해결할 때 부식 환경을 변경하여 공격 속도의 급격한 변화를 얻을 수 있습니다. 부식은 이러한 다면적인 현상이므로 일반적으로 대기 부식, 수성 부식, 토양 부식, 콘크리트 및 보일러 등의 환경 기반에 따라 다양한 유형을 분류하는 것이 유용합니다.

부식 반응의 유형

일반적으로 금속과 환경 간의 상호 작용을 설명하는 부식 유형과 현상학적 외관을 설명하는 부식 유형 사이에는 차이가 있습니다.

화학 반응 – 금속이 뜨거운 가스와 반응하여 산화막을 형성하는 고온에서 발생하는 전형적인 화학적 부식 반응입니다.

금속-물리적 반응 – 금속-물리적 반응의 예는 금속으로 확산되는 수소에 의한 취성으로 구성요소의 고장을 유발할 수 있습니다. 취성은 부주의한 제조 공정의 결과일 수 있습니다. 부식 유발 수소 보조 균열과 같은 부식 과정(금속 용해)에 의해 시작될 수도 있습니다.

전기화학 반응 – 가장 일반적인 부식 반응 유형입니다. 이 반응은 금속의 전자와 표면의 수막과 같은 전도성 전해질의 이온을 통한 전기 교환을 의미합니다.

전체 반응은 (i) 산화 또는 양극 반응(Fe =Fe2+ + 2 e-라고도 함)으로도 알려진 금속 용해와 (ii) 주로 존재하는 산소와 관련된 반응인 환원 또는 음극 반응의 두 부분 반응으로 분리될 수 있습니다. 공기 중에서 물(O2 + 2 H2O + 4 e- =4 OH). 이 두 가지 부분 반응은 금속 표면에서 상당히 균일한 분포로 발생하여 균일한 공격을 일으키거나 국부적으로 개별적으로 발생할 수 있어 공식 부식과 같은 국부적인 형태의 부식을 유발할 수 있습니다.

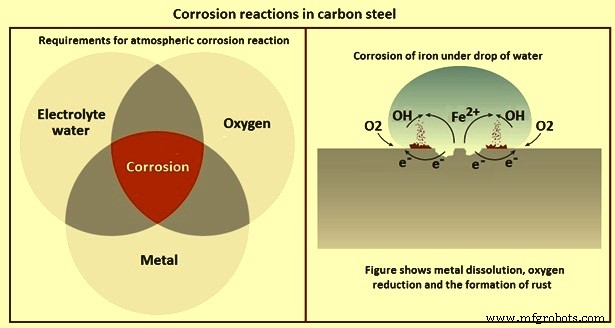

부식 반응의 메커니즘과 전기화학적 특성은 부식이 발생하는 데 필요한 요구 사항을 정의합니다(그림 2). 이러한 요구 사항은 (i) 전도성 금속, (ii) 전해질(표면에 얇은 수분막이 이미 충분함) 및 (iii) 음극 반응을 위한 산소입니다.

<강한>

그림 2 탄소강의 부식 반응

그림 2는 또한 한 방울의 물 아래에서 철의 기본 부식 메커니즘을 보여줍니다. 철 용해 반응과 산소 환원 반응은 모두 표면에서 약간의 분리와 함께 일어나며, 이들의 생성물(Fe 이온 및 OH 이온)은 물방울에서 반응하여 적녹(부식 생성물)을 형성한다. 그림 2의 간단한 부식 반응 모델은 여러 형태의 부식을 설명하고 부식을 줄이기 위한 조치를 도출합니다. 부분 반응 중 하나를 방지하거나 감속함으로써 전체 부식 속도를 줄일 수 있습니다.

부식 형태

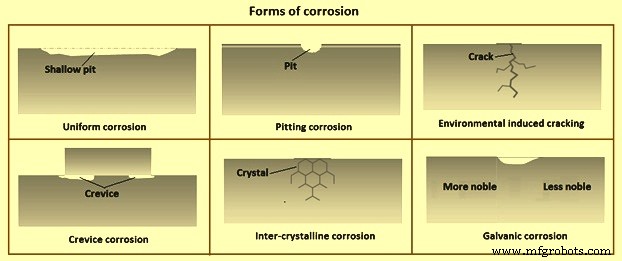

부식에는 6가지 주요 형태가 있습니다(그림 3). 이들은 (i) 균일 부식/얕은 공식 부식, (ii) 공식 부식, (iii) 환경 유발 균열, (iv) 틈새 부식, (v) 결정질(입계) 부식 및 (vi) 갈바니 부식입니다. .

그림 3 부식의 형태

균일 부식/얕은 공식 부식 – 균일 부식은 표면이 거의 균일하게 제거되는 부식의 한 형태입니다. 부분 반응(금속 용해 및 산소 환원)은 통계적으로 표면에 분포되어 금속이 다소 균일하게 용해되고 부식 생성물이 균일하게 형성됩니다(예:탄소강의 적청). 이러한 형태의 부식 정도는 일반적으로 이전 경험을 기반으로 잘 추정할 수 있습니다. 부식 속도는 일반적으로 연간 마이크로미터로 표시됩니다. 이 평균값을 이용하여 부품의 기대수명을 계산할 수 있고, 두께를 늘려 수명을 늘릴 수 있습니다.

보호되지 않은 탄소강과 아연 도금강은 대기 조건에서 균일한 부식이 발생합니다. 실제로는 순전히 균질한 부식 공격이 일어나지 않을 것입니다. 특히 복잡한 강철 부품에는 항상 다른 영역보다 빨리 부식되어 부식 생성물이 불규칙하게 덮인 다소 거친 표면이 생기는 영역이 있습니다.

공식 부식 – 공식 부식은 강철에 작은 구멍이나 구덩이를 만드는 국부적인 부식 형태입니다. 이러한 형태의 부식은 주로 수동 금속에서 주로 발견되는데, 이는 두께가 불과 몇 나노미터에 불과한 표면의 얇은 산화물 층으로 인해 부식 저항이 주로 발생합니다. 부식 개시 과정은 수동층의 국부적인 파괴로 시작됩니다. 예를 들어 염화물 이온에 의해 강철에 국부적인 부식 공격이 시작될 수 있습니다. 피팅 부식은 상당히 문제가 될 수 있습니다. 균일한 부식은 표면에서 명확하게 볼 수 있지만 공식 부식은 종종 표면에 작은 핀홀로 나타납니다. 핀홀 아래에서 제거된 재료의 양은 일반적으로 알려지지 않은데, 숨겨진 공동이 형성되어 공식 부식을 감지하고 예측하기 더 어렵게 만들 수 있기 때문입니다. 기술적으로 공식 부식을 제어할 수 있는 합리적인 방법은 없습니다. 이러한 형태의 부식은 설계 고려 사항과 올바른 재료 사용을 통해 처음부터 바로 배제되어야 합니다.

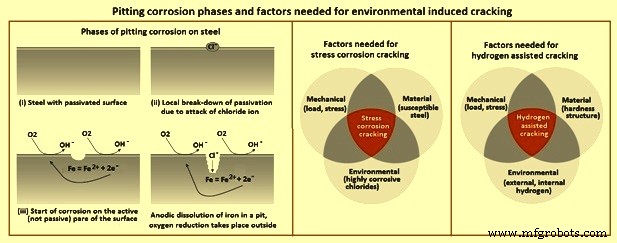

그림 4 공식 부식 단계 및 환경 유발 균열에 필요한 요인

환경에 의한 균열 – 환경 유발 균열에는 두 가지 유형이 있습니다. 이것은 (i) 응력 부식 균열 및 (ii) 수소 보조 균열입니다(그림 4).

응력 부식 균열은 특정 재료의 균열을 초래하는 결합된 기계적 및 전기화학적 부식 과정입니다. 항복 강도보다 훨씬 낮은 응력 수준을 받는 일반적으로 연성이 있는 금속의 예기치 않은 갑작스러운 취성 파괴로 이어질 수 있습니다. 재료의 내부 응력은 응력 부식 균열의 공격을 시작하기에 충분할 수 있습니다.

응력 부식 균열은 단순히 부식과 기계적 응력이 중첩되는 것이 아니라 높은 금속 용해율(양극 반응)로 이어지는 자가 촉매, 자체 가속 과정으로 이해할 수 있습니다. 초기에는 재료에 가해진 응력 또는 잔류 응력으로 인해 작은 구멍이 형성되고 균열로 발전합니다. 균열 형성은 다시 매우 쉽게 부식되는 새로운 활성(비수동) 금속 표면을 엽니다. 이것은 더 많은 균열 전파를 초래하고 다시 균열에서 새로운 고활성 금속 표면의 노출로 이어집니다. 균열의 금속 용해는 기계적 고장이 발생할 때까지 빠르게 진행됩니다.

응력 부식 균열은 다음 세 가지 요구 사항(그림 4), 즉 (i) 기계적(하중, 응력), (ii) 재료(민감한 합금, 예:강철)가 동시에 충족될 때만 발생하는 매우 특정한 형태의 부식입니다. ) 및 (iii) 환경(고부식성, 염화물). 특정 등급의 강철은 실내 수영장과 같은 가혹한 환경에서 응력 부식 균열을 겪을 수 있다는 것은 잘 알려져 있습니다. 대부분의 경우 부식은 부동태층을 공격하는 염화물에 의해 시작됩니다.

수소 보조 균열은 수소 원자가 강으로 확산되어 발생합니다. 격자에 수소가 존재하면 금속의 기계적 완전성이 약화되고 항복 강도 이하의 응력 수준에서 균열 성장 및 취성 파괴가 발생합니다. 응력 부식 균열과 마찬가지로 감지할 수 있는 경고 신호 없이 강철 부품이 갑자기 파손될 수 있습니다. 일반적인 응용 분야에서 수소 손상은 일반적으로 인장 강도가 약 1MPa 이상인 고장력강에만 관련이 있습니다.

응력부식균열의 경우 세 가지 조건(그림 4)이 동시에 존재해야 합니다. (i) 기계적(하중, 응력), (ii) 재료(경도 구조), (iii) 환경(외부 수소, 내부 수소)입니다.

수소 공급원은 제강, 산세척 및 전기아연도금(1차 수소)과 같은 생산 공정일 수 있습니다. 2차 공급원은 부식 과정에서 형성된 수소일 수 있습니다. 부식 과정에서 수소가 형성되어 재료로 확산됩니다. 이 수소 섭취는 강철의 인성이나 연성을 감소시킵니다.

틈새 부식 – 틈새 부식은 두 표면(동일한 금속, 다른 금속 또는 금속과 비금속으로 만들어짐) 사이에 형성된 균열 또는 틈새에서 발생하는 부식을 말합니다. 이러한 유형의 부식은 틈새 영역으로의 확산에 의해 공기로부터 산소가 제한적으로 유입되어 공통 전해질(소위 폭기 전지)에서 다른 농도의 용존 산소로 인해 시작됩니다. 다시 말하지만, 두 가지 부분 반응은 표면의 다른 부분에서 발생합니다. 산소 감소는 주변 공기가 쉽게 접근할 수 있는 더 높은 산소 농도를 갖는 외부 영역에서 발생하는 반면 양극 금속 용해는 틈새 영역에서 발생하여 국부적 공격(예:구멍)을 초래합니다. 또한 와셔나 개스킷 아래에 물이 들어가는 것을 방지하지 않으면 발생할 수 있습니다.

부식이 유발될 수 있는 틈새의 크기에는 하한과 상한이 있습니다. 틈새가 너무 조이면 부식을 위한 전해질이 유입되지 않습니다. 틈새가 너무 넓어서 산소 유입을 줄일 수 없는 경우 폭기 셀과 결과적으로 다른 산소 농도가 발생할 수 없습니다. 그러나 임계 틈새 폭은 관련된 강재의 유형, 부식 환경 및 습식/건식 주기와 같은 여러 요인에 따라 달라집니다.

결정간(입계) 부식 - 결정간 부식은 국부 부식의 특수한 형태로, 부식 공격이 금속 구조의 결정립계를 따라 우선적으로 매우 좁은 경로에서 발생합니다. 이러한 부식 형태의 가장 일반적인 영향은 재료의 급격한 기계적 분해(연성 손실)입니다. 일반적으로 올바른 재료와 생산 공정을 사용하면 예방할 수 있습니다.

잘 알려진 예는 소위 스테인리스강의 과민화입니다. 이 재료의 특정 등급이 500℃에서 800℃ 범위의 온도에서 상당한 시간 동안 유지되는 경우 용접 과정에서 크롬이 풍부한 탄화물이 형성되어 결정립계에서 크롬이 고갈됩니다. 결과적으로 입계는 잔류 물질보다 낮은 수준의 내식성을 가지며 국부적인 부식 공격을 유발합니다.

갈바닉(접촉) 부식 – 갈바닉 부식은 두 개의 서로 다른 금속이 전기적으로 전도 연결되어 있고 일반적인 부식성 전해질과 접촉하는 부식 손상을 말합니다. 부식의 전기화학적 모델에서 두 부분 반응(양극 금속 용해 및 음극 산소 환원) 중 하나는 거의 독점적으로 한 금속에서 발생합니다. 일반적으로 덜 귀금속이 용해되고(양극 금속 용해), 귀금속이 많은 부분은 부식의 공격을 받지 않습니다(산소 환원을 위한 음극 역할만 함). 갈바니 부식이 일어나는 곳에서, 덜 귀금속의 부식 속도는 다른 금속과의 접촉이 없는 자유 부식 환경에서보다 더 높습니다.

열역학 데이터를 사용하고 일반적인 응용 분야에서 얻은 일반적인 경험을 고려하면 갈바닉 부식의 영향을 받는 재료 조합을 예측할 수 있습니다. 갈바닉 부식 현상의 긍정적인 예는 아연이 탄소강과 저합금강을 보호하는 방식입니다. 아연은 스스로 부식되어 강철을 적극적으로 보호하는 덜 귀한 금속입니다.

탄소강의 대기 부식

대기 및 많은 수성 환경에서 탄소강의 부식은 필름 형성 및 파괴 관점에서 가장 잘 이해됩니다. 산소 및/또는 물이 있는 상태에서 철이 산화물에 대해 열역학적으로 불안정하다는 것은 피할 수 없는 사실입니다. 따라서 문제는 강철이 부식될 것인지가 아니라 어느 정도 부식될 것인지입니다. 막 형성이 없고 일정한 환경에서 산화 속도가 일정할 것으로 예상해야 합니다. 반면에, 형성되는 부식 생성물 피막이 부식 환경으로부터 강철을 격리하는 경우 초기 피막 형성 기간 후에 부식 속도가 0이 될 것으로 예상됩니다. 반응물의 확산 전달만 허용하는 단단히 접착된 필름은 노출 시간의 제곱근에 따라 감소하는 부식 속도를 특징으로 합니다. 위의 이상화는 탄소강의 부식에서 거의 발생하지 않기 때문에 안정적인 피막 형성을 방해하는 경향이 있는 다른 요인이 작용하고 있음이 분명합니다. 이러한 요인은 바람이나 비에 의한 침식과 같은 외부적 요인일 수도 있고, 금속 및 산화물의 다양한 특정 부피로 인한 응력과 같이 필름 자체의 내부 요인일 수도 있습니다.

대기 중 철의 부식은 수화 산화물의 형성에 의해 진행됩니다. 반쪽 전지 반응은 방정식 (i) 1/2O2 + H2O + 2e로 표현될 수 있습니다. =2(OH)-(음극) 및 (ii) Fe =(Fe)2+ + 2e (양극). 그런 다음 (i) (Fe)2+ + 2(OH)- =Fe(OH)2 및 (ii) 2Fe(OH)2 + H2O + 1/2O2 =2Fe(OH)3와 같은 추가 반응이 발생할 수 있습니다. .

수화된 산화물은 건조한 기간 동안 수분을 잃고 무수 제1철 및 제2철 산화물로 되돌아갈 수 있습니다. 또한, 산화철(FeO)과 적철광(Fe2O3)의 층 사이에 자철광(Fe3O4) 또는 FeO·Fe2O3 층이 종종 형성됩니다. 사실, 철의 다양한 산화물과 수산화물은 다소 복잡한 화합물 시스템을 형성합니다. 화합물 FeOOH는 세 가지 다른 결정 형태와 무정형 형태로 존재하는 것으로 밝혀졌습니다. 다양한 산화물 유형의 발생은 구리와 인을 함유한 내후성 강재에서와 같이 pH, 산소 가용성, 다양한 대기 오염 물질, 탄소강 조성에 따라 달라집니다. 부식 피막의 실제 특성은 FeO 및 FeOOH가 Fe3O4 및 Fe2O3보다 더 접착력이 있는 것처럼 보이기 때문에 부식 공격을 늦출 가능성이 더 높지만 더 높은 산화물과 옥시-수산화물은 파쇄에 더 취약하기 때문에 중요합니다.

다양한 대기 환경(농촌, 도시, 산업 및 해양 등)에서 탄소강의 부식 속도에는 상당한 변화가 있기 때문에 이러한 차이에 기여하는 요인을 결정하는 것은 논리적입니다. 부식성을 예측할 수는 없지만 습도, 온도 및 존재하는 염화물, 황산염 및 기타 대기 오염 물질의 수준이 각각 탄소강의 부식 속도에 영향을 미치는 것으로 보입니다.

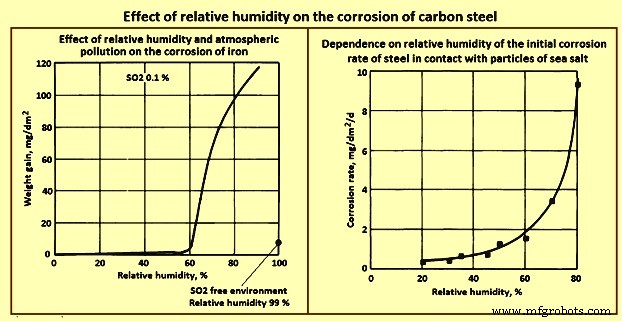

습도 및 대기 오염 물질의 영향 – 대기 부식은 전해 과정이므로 전해질의 존재가 필요합니다. 이것은 강철 표면이 물로 씻겨야 한다는 것을 의미하지는 않습니다. 사실, 아주 얇게 흡수된 물막만 있으면 됩니다. 실제 노출 동안 강철은 비나 튀기 때문에 물로 씻겨 나가는 시간의 일부를 보내고 얇은 흡착 수막으로 덮인 시간의 일부를 보냅니다. 얇은 수막으로 덮인 시간의 일부는 노출 위치의 상대 습도 또는 매우 강력하게 의존합니다. 부식 속도를 추정할 때 중요한 요소를 따로따로 고려할 수는 없지만 젖음 시간이 다양한 연구를 통해 밝혀졌습니다. 이 사실의 예가 그림 5에 나와 있습니다. 여기서 철의 중량 증가는 이산화황이 0.01% 포함된 대기에서 55일 동안 노출된 경우 상대 습도의 함수로 표시됩니다. 그림 5의 오른쪽 하단에는 상대 습도 99%의 이산화황이 없는 환경에서 동시에 노출된 철에 대해 측정된 부식 속도가 나와 있습니다.

또 다른 흥미로운 특징은 부식률이 낮은 임계 습도 수준의 명백한 존재입니다. 이산화황 함유 환경의 임계 습도는 약 60%입니다. 이 거동은 그림 5와 같이 해염 입자와 접촉하는 강철의 거동과 대조됩니다. 그림 5에서 부식 속도는 습도가 증가함에 따라 꾸준히 증가하는 것을 보여줍니다. 데이터가 부족하지만 환경의 질소 산화물도 탄소강의 부식에 가속 효과를 나타내는 것이 합리적으로 보입니다. 실제로, 강한 전해질 활성을 가질 수 있는 기체 대기 성분은 탄소강의 부식 속도를 증가시킬 수 있는 것으로 의심되어야 합니다. 요컨대, 염화이온이 대기 부식을 가속화시키는 효과가 있음을 알 수 있으며,

그림 5 C 강의 부식에 대한 상대 습도의 영향

탄소강의 부식 방지

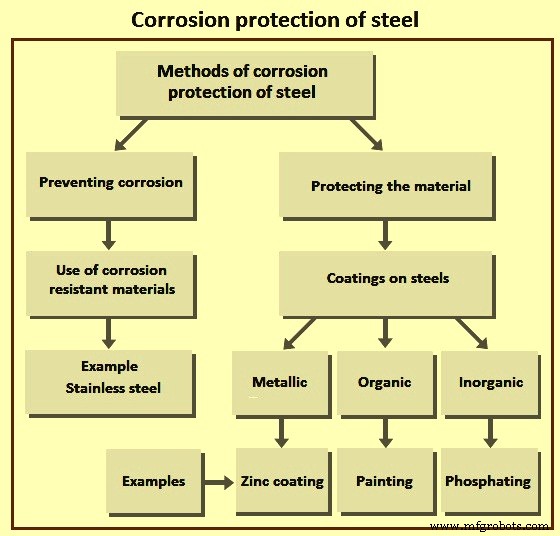

부식 방지(그림 6)는 종종 주어진 구조 적용을 위한 탄소강을 선택할 때 필요한 고려 사항입니다. 부식은 일반적으로 크기(단면)를 줄이거나 구멍을 뚫어 부품의 하중 전달 능력을 감소시킬 수 있습니다. 분명히 부식을 줄이거나 제거하는 모든 조치는 구성 요소의 수명을 연장하고 신뢰성을 높입니다. 경제성, 환경 조건, 부품의 예상 수명에 필요한 보호 수준, 예기치 않은 서비스 실패의 결과 및 외관의 중요성은 강철 부품이 부식으로부터 보호되어야 하는지 여부를 결정하는 주요 요소일 뿐만 아니라 가장 중요한 요소입니다. 해당 보호를 달성하기 위한 효과적이고 경제적인 방법입니다.

그림 6 강철의 부식 방지

강의 부식을 최소화하는 두 가지 방법이 있습니다. 첫 번째는 반응상을 분리하는 것이고, 두 번째는 반응상의 반응성을 줄이는 것이다. 반응상의 분리는 금속, 무기 또는 유기 코팅 및 필름 형성 억제제에 의해 수행될 수 있습니다. 반응성은 합금, 양극 또는 음극 보호, 환경의 화학적 처리로 감소될 수 있습니다. 일부 보호 방법은 두 가지 이상의 형태를 결합합니다.

대부분의 환경에서 탄소강의 부식 속도는 시골의 실외 대기에서 일반적으로 연간 약 20마이크로미터이고 해안 환경에서는 연간 100마이크로미터 이상으로 증가합니다. 일반적으로 만족스러운 적용을 하기에는 너무 높습니다. 제품 설계는 일반적으로 기본 재료 손실을 고려하지 않습니다. 따라서 탄소강에는 비용 효율적인 부식 방지 솔루션이 필요합니다. 그러나 알칼리성 환경에서 강철은 일반적으로 안정한 상태를 유지합니다. 이것은 예를 들어 탄소강으로 만든 철근이 주변 콘크리트의 알칼리성 환경에서 부식으로부터 이미 잘 보호되는 이유를 설명합니다.

탄소강 코팅 보호

탄소강의 내식성을 향상시키기 위해 여러 유형의 코팅이 적용됩니다. 코팅 방법은 저렴한 임시 보호를 위한 기름칠에서 장기간 부식, 열 및 내마모성을 위한 증착에 이르기까지 다양합니다. 경제적인 이유로 코팅을 선택하기 전에 원하는 보호 수준을 결정해야 합니다.

선적 또는 보관 중 효과적인 임시 보호는 탄소강을 광유, 억제제와 결합된 용매, 석유 기반 코팅의 에멀젼 또는 왁스로 코팅하여 얻을 수 있습니다. 이러한 유형의 코팅은 산세척 후 또는 코팅 순서 사이에 적용됩니다. 이러한 코팅은 장기적인 부식 방지 기능을 제공하지 않을 것으로 예상됩니다.

표면 처리는 모든 코팅 공정에서 중요합니다. 강철 표면의 산화물은 산세척 또는 블라스팅으로 제거해야 합니다. 탈지는 산화물 제거 후 또는 강철에 임시 코팅이 된 경우 필요하며 여러 방법으로 수행할 수 있습니다. 이상적으로는 코팅 공정의 첫 번째 단계는 세척 직후 시작하는 것입니다.

코팅 공정 – 아연, 알루미늄, 납, 주석 및 이들 금속의 일부 합금을 탄소강에 코팅하는 데 사용됩니다. 용융 공정은 강철을 코팅 금속의 용융 수조에 담그는 것으로 구성됩니다.

아연 코팅 또는 아연 도금은 탄소강의 부식 방지에 좋은 선택입니다. 강철에 아연 코팅을 적용하는 데 몇 가지 적합한 공정을 사용할 수 있습니다. 아연의 부식 속도는 시골/도시 환경에서 연간 약 0.5마이크로미터로 강철보다 10배 이상 낮고 해안 환경에서는 연간 최대 약 5마이크로미터까지 증가합니다. 낮은 부식 속도는 탄산염(대기 중 CO2에서 유래)과 염화물(대기 중에 존재하는 경우)을 포함하는 부식 생성물의 안정적인 층이 형성된 결과입니다. 이러한 불용성 부식 생성물의 형성이 불가능한 조건은 부식 속도를 훨씬 더 높이므로 보호 코팅으로서 아연의 적합성을 제한합니다. 여기에는 영구적으로 습한 조건이나 이산화황과 같은 고농도 산업 오염 물질에 대한 노출이 포함됩니다. 이러한 환경에서는 용해성 부식 생성물이 우선적으로 형성되며 강우에 의해 씻겨 나갈 수 있습니다. 부식 속도 감소 외에도 아연은 기본 강철에 음극 또는 희생 보호 기능을 제공합니다. 아연 코팅에 대한 긁힘, 치핑 또는 기타 손상으로 인해 강철이 노출되는 경우 특별한 형태의 갈바니 부식이 발생합니다. 아연은 강철보다 덜 귀한 금속으로 우선적으로 부식되어 노출된 강철 표면을 보호하는 데 도움이 됩니다.

아연 코팅은 대기 부식 중에 상당히 균일하게 소모됩니다. 따라서 주어진 응용 분야에서 코팅 두께를 두 배로 늘리면 일반적으로 아연이 소모되고 강판에 적청이 발생할 때까지 시간이 두 배가 됩니다. 아연은 알칼리성 환경에서 안정하지 않으며 pH 값이 10 이상인 용액에서 쉽게 공격을 받습니다.

아연도금의 방법은 전기아연도금, 용융아연도금, 셰라다이징이 있습니다. 쉐라다이징은 열확산 공정을 이용한 아연 코팅 방법입니다.

알루미늄 용융 코팅(알루미늄 처리)은 탄소강에 부식과 열에 대한 내성을 제공합니다. 많은 환경에서 알루미늄은 아연과 거의 같은 방식으로 강철을 전기적으로 보호합니다. 아연-알루미늄 및 알루미늄-아연 합금도 강철에 용융 침지하여 적용됩니다. 알루미늄 도금 강철을 가열하면 최대 약 800℃의 온도에서 산화에 저항하는 철-알루미늄 금속간 화합물이 형성됩니다. 알루미늄 도금 강철은 자동차 배기 시스템과 같이 내열성이 필요한 곳에서 자주 사용됩니다.

용융 주석 코팅은 장식용 및 무독성 차단 코팅을 제공합니다. 주석은 강철 기판을 전기적으로 보호하지 않습니다. 이러한 이유로 래커 또는 기타 유기 코팅은 주석 코팅의 기공을 채우고 향상된 장벽 보호 기능을 제공하는 데 종종 사용됩니다.

용융 납 코팅은 때때로 황산 연기 또는 기타 공격적인 화학 환경에 노출되는 강철에 사용됩니다. 납-주석 합금 코팅인 Terne 플레이트는 순수 납 코팅보다 더 많은 보호 기능을 제공하며 납땜이 가능합니다.

전기도금 코팅은 내식성, 외관, 납땜성 또는 기타 특수 요구 사항을 위해 강철에 적용됩니다. 아연, 알루미늄, 크롬, 구리, 카드뮴, 주석 및 니켈을 비롯한 다양한 재료가 강철에 전기도금됩니다. 다층 코팅은 전기도금으로도 적용할 수 있습니다. 밝은 자동차 트림에 사용되는 구리-니켈-크롬 도금 시스템이 한 예입니다.

클래드 메탈 – 탄소강은 냉간 압연 접합, 열간 압연 접합, 열간 프레스, 폭발 접합 및 압출 접합을 통해 구리 및 스테인리스 강과 같은 내식성 재료에 접합할 수 있습니다. 생성된 라멜라 복합 재료는 단일 재료에서 얻을 수 없는 특정 특성을 갖습니다.

열 분무 코팅 – 이 코팅은 광범위한 부식 환경에서 철강에 효과적인 장기 부식 방지 기능을 제공합니다. 와이어 화염 분무, 분말 화염 분무 및 전기 아크 분무를 포함한 여러 공정 중 하나로 적용됩니다. 아연, 알루미늄 및 아연-알루미늄 합금은 용사 기술에 적용되는 가장 일반적인 코팅 재료입니다. 오스테나이트계 스테인리스강, 알루미늄 청동 및 MCrAlY(M =Co, Ni 또는 Co/Ni) 코팅 재료도 특정 용도에 사용되었습니다. 내식성을 극대화하기 위해 용사 코팅은 유기 탑 코트로 밀봉됩니다. 열 분무 코팅은 해양 분야에서 부식 방지를 위해 자주 사용됩니다.

증착 코팅 – 이러한 코팅의 비용은 매우 높을 수 있지만 탄소강 보호를 위해 때때로 사용됩니다. 증착에서 물리적 증착이든 화학적 증착이든 코팅 물질은 개별 원자 또는 분자의 형태로 기판에 전달됩니다. 다양한 코팅 재료를 증착으로 적용할 수 있습니다. 충분한 두께로 도포하면 코팅은 본질적으로 기공이 없고 조밀하여 탁월한 차단 기능을 제공합니다. 강철의 증착 코팅에 대한 잘 알려진 응용 분야는 강철 항공기 및 항공우주 부품의 이온 증착 알루미늄 코팅입니다.

인산염 또는 크롬산염 전환 코팅 – 강재의 내식성을 향상시키기 위해 사용됩니다. 그 자체로 강철보다 약간 더 나은 내식성을 제공합니다. 더 자주 다른 코팅 시스템과 함께 사용됩니다. 변환 코팅은 용융 아연 도금 후에 적용되며 유기 코팅 시스템으로 상부 코팅될 때 우수한 부식 방지 기능을 제공합니다.

인산염 처리에서 강철은 금속(Zn, Fe) 인산염을 포함하는 산성 용액에 담근다. 용액은 강철 표면과 반응하여 표면에 미세 결정질 인산염 층을 형성합니다. 그 결과 우수한 오일 보유 특성을 지닌 거친 표면이 생성됩니다.

유기 코팅 – 이 코팅은 다른 유형의 코팅보다 철강의 부식 방지에 더 자주 사용되는 페인트로 구성됩니다. 적절하게 도포된 페인트는 비교적 저렴한 비용으로 우수한 보호 기능을 제공합니다. 도료의 도포에는 다양한 도료와 도포 방법이 있습니다.

세라믹 코팅 – 강철을 보호하는 데 사용되는 세라믹 코팅에는 규산염 시멘트와 도자기 법랑이 포함됩니다. 모 놀리 식 시멘트 라이닝은 화학 물질 및 단열재에 대한 우수한 내성을 제공합니다. 주조 또는 스프레이로 적용할 수 있습니다. 도자기 법랑은 425 ° C 이상의 온도에서 강철 표면에 융합되어 내식성과 경도가 높은 유리 코팅을 제공하는 유리 코팅입니다. The composition of the enamel can be varied to provide desired properties, such as improved resistance to alkalis.

Other nonmetallic materials coatings – These coatings are sometimes used as coatings or linings for steel in corrosion applications. These include rubbers (both natural and synthetic) and other elastomers and such plastic materials as epoxies, phenolics, and vinyls. A wide variety of properties and resistances to specific environments are available. Rubber linings have been used for many years in steel storage tanks for hydrochloric acid and sulphuric acid. Plastic linings are employed for plating tanks and similar applications.

Multi-layer coatings – When the corrosion protection provided by the metallic coating is not sufficient, then the steel can be further protected by additional coatings, mainly organic paint with or without metallic flakes. An example of this is the multi-layer coating on fasteners consisting of an electro-plated Zn alloy coating with an additional organic top coat.

제조공정

탄소강 및 합금강 단조 탄소(C) 및 합금강의 단조는 금속 가공 공정을 구성하며, 이는 원하는 구성 요소 형상으로 재료를 형성하는 동시에 단조 재료의 주조 구조를 미세화하고 수축 공극을 치유하고 기계적 특성을 개선하는 능력을 가지고 있습니다. 재료. 완성된 부품의 형상과 사용되는 단조 공정에 따라 다르지만 후속 가공량도 줄어듭니다. 주조 잉곳은 잉곳에서 직접 단조하거나 잉곳에서 열간 가공된 블룸 또는 빌렛에서 단조의 전통적인 출발점이었습니다. 연속주강이 널리 사용됨에 따라 현재는 일반적으로 연속주조 제품이 초기 스톡으로 사용됩

다양한 화학 성분이 강철에 미치는 영향 알아보기 철강은 항공우주에서 주방용품에 이르기까지 모든 종류의 제품에서 발견됩니다. 이러한 다양한 응용 분야에는 다용도 재료가 필요하며 강철도 적합합니다. 강철은 실제로 수백 가지 용도별 등급이 있는 전체 금속 합금 제품군을 설명하지만 대부분의 사람들은 강철을 탄소강과 스테인리스강의 두 가지 광범위한 범주로 이해합니다. 탄소강과 스테인리스강은 철과 탄소의 기본 성분이 동일합니다. 주요 차이점은 합금 함량입니다. 탄소강은 10.5% 미만의 합금 함량을 갖는 반면 스테인리스강은 10.5%