제조공정

오늘은 가공과정에서 금속절삭 형태의 칩 종류에 대해 알려드리겠습니다. 재료 가공은 칩에 대한 의존도가 높습니다. 이 주제에 대해 논의하기 전에 먼저 가공 공정에 대해 알아야 합니다. 머시닝은 금속 공작물을 도구로 절단하여 원하는 모양으로 변환하는 과정입니다. 가공물에서 여분의 재료를 제거하여 마무리 또는 반가공하는 공정입니다. 과잉 재료는 칩 형태로 공작물에서 제거됩니다.

이름에 따르면 연속 칩에는 연속 세그먼트가 있습니다. 알루미늄, 마일드스틸, 쿠퍼 등 연성 소재를 고속으로 절삭할 때 형성되는 칩입니다. 이 과정에서 도구와 재료 사이의 마찰은 최소화됩니다. 이것은 도구의 적용에 의한 재료의 지속적인 소성 변형으로 인한 형태입니다. 이 칩은 전체 길이에 걸쳐 동일한 두께를 갖습니다. 일반적으로 표면 조도가 좋습니다.

연속 칩 형성에 가장 유리한 조건은

1. 피가공물은 성질상 연성이 있어야 한다.2. 랙 각도는 커야 합니다.3. 공작물과 공구 사이의 마찰이 최소화되어야 합니다.4. 절단 속도가 높아야 합니다.5. 컷 오브 컷이 작아야 합니다.6. 냉각수와 윤활유의 적절한 사용.7. 공구는 마찰 계수가 낮아야 합니다.

이름대로 이 칩은 세그먼트로 형성됩니다. 주철, 황동 등 취성재료를 절삭속도가 느린 가공시에 사용하는 형태입니다. 절단하는 동안 칩이 작은 조각으로 절단됩니다. 랙각이 작은 저속절삭시에 형성된다. 이 칩은 공구와 공작물 사이의 마찰이 높을 때 연성 재료에 형성됩니다. 연성 재료의 불연속 칩은 표면 조도가 좋지 않고 기계 속도가 느려집니다. 취성재료 가공에 적합한 칩형태입니다.

이러한 유형의 칩을 형성하기 위한 유리한 조건은

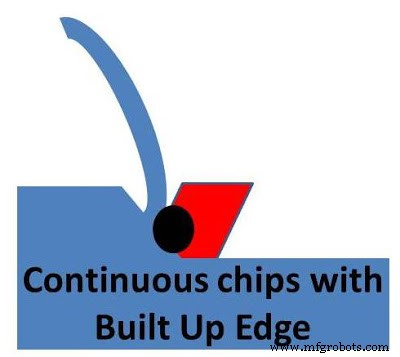

1. 가공물은 성질상 취성이 있어야 한다.2. 절단의 느린 속도3. tool4의 작은 선반 각. 절입 깊이가 커야 합니다.이 유형의 칩은 내장된 날이 공구면에 형성된다는 점을 제외하고는 연속 칩과 동일합니다. 연성 금속 가공시 공구와 피삭재 사이의 마찰이 과도하게 발생하는 형태입니다. 이 칩은 연속 칩처럼 매끄럽지 않습니다. 공구와 공작물 사이의 고온으로 인한 인선 형성. 이 고온은 공구와 공작물 사이의 마찰력이 높기 때문입니다.

빌드업 에지를 촉진하는 공통 요소는 다음과 같습니다.

1. 연성 금속 절단.2. tool.3의 면에서 높은 마찰력. 공구와 공작물 사이의 고온.4. 냉각수 및 윤활유 부족| S. 번호 | 소재 유형 | 랙 각도 | 절단 깊이 | 절단 속도 |

| 연속 칩 | 연성 | 높음 | 작음 | 대/중 |

| 불연속 칩 | 취약하고 연성이 있지만 단단함 | 중간 | 높음 | 낮음 |

| 가장자리가 있는 연속 칩 | 연성 | 낮음/중간 | 중간 | 중간 |

오늘 우리는 금속 절단의 칩 유형에 대해 배웠습니다. 이 글에 대해 궁금한 점이 있으면 댓글로 물어보세요. 이 기사가 마음에 들면 소셜 네트워크에서 친구들과 공유하는 것을 잊지 마십시오. 더 유익한 기사를 보려면 웹 사이트를 구독하십시오. 읽어주셔서 감사합니다

제조공정

전송이란 무엇입니까? 주조는 일반적으로 원하는 모양의 공동이 들어 있는 주형에 액체 재료를 부은 다음 응고시키는 제조 공정입니다. 응고된 부분을 주물이라고도 하며 금형에서 꺼내거나 분해하여 공정을 완료합니다. 주물 재료는 일반적으로 두 가지 이상의 구성 요소를 함께 혼합한 후 경화되는 금속 또는 다양한 시간 설정 재료입니다. 예를 들면 에폭시, 콘크리트, 파리의 석고 및 점토가 있습니다. 금속 주조는 제조와 미술 모두에서 사용되는 7,000년 된 공정입니다. 가장 먼저 알려진 주조물은 현재의 이라크에서 발견된 기원전 3200

금속 도금이란 무엇입니까? 금속 도금은 재료의 외부에 추가된 금속의 얇은 층입니다. 금속이 전도성 표면에 증착되는 표면 피복 공정입니다. 도금은 수백 년 동안 수행되었습니다. 현대 기술에도 중요합니다. 도금은 물체 장식, 부식 방지, 납땜성 개선, 경화, 마모 개선, 마찰 감소, 페인트 접착 개선, 전도성 변경, IR 반사율 개선, 방사선 차폐 및 기타 목적에 사용됩니다. 보석은 일반적으로 도금을 사용하여 은색 또는 금색으로 마감합니다. 박막 증착은 원자만큼 작은 도금된 물체를 가지므로 도금은 나노 기술에서 사용됩니다. 여