제조공정

액상 실리콘 고무(LSR) 액체 사출 성형(LIM)이라고도 하는 성형 는 두 가지 화합물을 혼합한 다음 백금 촉매를 사용하여 금형 내부에서 열경화하여 유연한 실리콘 부품을 만드는 열경화성 공정입니다. 낮은 압축 변형률과 극한의 온도에 견딜 수 있는 능력으로 LSR 몰딩은 내구성이 뛰어나고 까다로운 응용 분야에 이상적입니다. LSR 엘라스토머는 광범위한 온도(-50 o )에서 우수한 기계적 특성을 유지하면서 탁월한 광학적 선명도, 내구성 및 설계 유연성을 제공합니다. C ~ 250 o 다).

LSR 사출 성형은 복잡한 형상을 제조하는 데 적합하며 설계 및 툴링 유연성으로 인해 여러 기능 요소를 단일 부품으로 결합할 수 있습니다. 제품 신뢰성과 툴링의 총 비용 측면에서 LIM은 상당한 이점을 제공합니다.

LSR 성형은 금형 내부에서 부품이 형성되는 방식이 기존 사출 성형과 매우 유사하지만 부품을 경화시키는 방식이 다릅니다.

사출 성형에서 열가소성 수지는 사출 전에 용융되고 압력을 사용하여 경화됩니다. LSR은 가열된 몰드에 주입되기 전에 냉각되고 궁극적으로 최종 부품으로 경화되는 2액형 열경화성 화합물입니다. 열경화성 LSR의 성형 상태는 영구적이며 열가소성 수지처럼 재용해 및 재사용이 불가능합니다. 성분 A와 B는 1:1 비율로 결합되어 액체를 고체 고무로 전환시키는 열 가속 반응을 생성합니다.

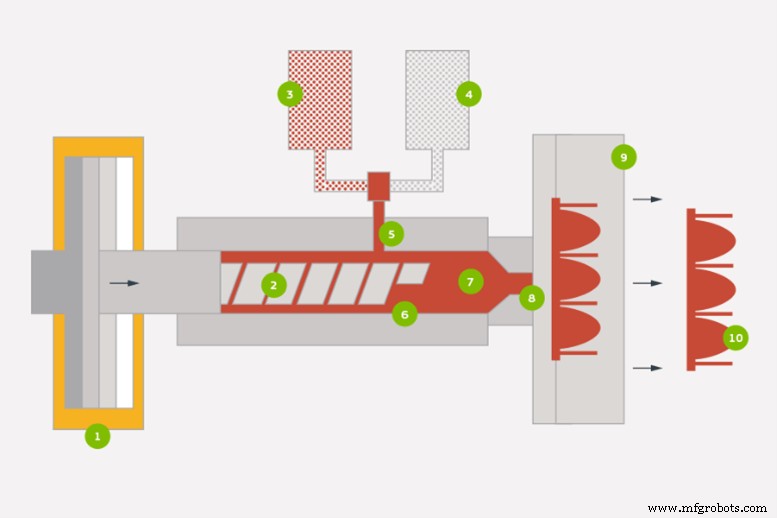

아래 이미지와 같이 액체 사출 성형기는 한 쌍의 공급 드럼 또는 플런저, 인젝터, 정량 펌프, 정적 냉각 혼합기, 노즐 및 가열된 금형으로 구성됩니다.

액체 실리콘 고무는 매우 다양하며 소비자 전자 제품에서 극한의 산업 응용 분야에 이르기까지 광범위한 응용 분야에서 사용됩니다.

다음은 LSR 성형과 LIM 공정 모두에 대한 장단점입니다.

제조공정

WayKen은 가장 짧은 시간에 우레탄 주조 부품을 생산하는 정확한 실리콘 고무 주형을 만들 수 있는 진공 우레탄 주조 기술보다 큰 이점이 있습니다. 당사의 캐스트 우레탄 공정은 모든 실리콘 고무의 사전 생산 부품, 기능 및 설계 검증을 테스트하는 데 도움이 됩니다. 1.실리콘 고무란? 실리콘 고무는 산소, 수소 및 탄소와 함께 실리콘을 포함하는 실리콘(그 자체가 폴리머)으로 구성된 엘라스토머입니다. 실리콘 고무는 우수한 화학적 및 물리적 특성으로 인해 많은 산업 분야에서 효과적으로 사용됩니다. 실리콘 고무는 일반적으로 안정적이

프로토타입 및 생산 부품을 위한 많은 제조 공정과 재료를 제공합니다. 그러나 하나의 공정에는 광학 액상 실리콘 고무와 같이 나머지 공정과 분리되는 재료가 있습니다. (OLSR). OLSR은 조명 및 광학 부품용으로 폴리카보네이트(PC) 및 아크릴(PMMA)보다 선호되는 소재로 만드는 많은 특성을 가진 고급 소재입니다. 다음은 OLSR이 제공하는 몇 가지 이점입니다. 광선 투과 빛이 물질을 통과할 때 빛 투과율이 손실됩니다. PC, PMMA 및 유리조차도 유리가 최대 95%, PMMA가 약 93%, PC가 88~90%인 광 손실이