장비 유지 보수 및 수리

OEE(전체 장비 효율성)는 생산 프로세스를 최적화하는 데 사용할 수 있는 최고의 측정 방법 중 하나입니다.

대규모 생산에 대해 이야기할 때 사소한 개선으로 수익을 크게 높일 수 있습니다. 한 생산 공정에서 몇 초만 단축하거나 결함 수를 1%만 줄여도 매월 수만 달러를 벌어들일 수 있는 제조 산업에서 특히 그렇습니다.

이 문서를 계속 읽고 OEE를 최대한 활용하고 생산 결과를 극대화하는 방법을 알아보세요. 정의에 대해 논의하고 공식을 설명하며 실용적인 예를 제공합니다.

우리는 당신에게 거짓말하지 않을 것입니다. OEE는 복잡하게 느껴질 수 있습니다. 그러나 그 복잡성 때문에 많은 도움이 되는 정보를 얻을 수 있습니다. 우리는 그것을 모두 분해하고 한 번에 한 걸음씩 나아갈 것입니다.

OEE는 "Overall Equipment Effectiveness"의 약자입니다. 간단히 말해 OEE는 장비의 이상적인 성능을 실제 성능과 비교하는 핵심 성능 지표(KPI)입니다.

다음을 측정하여 장비, 인력 및 프로세스가 작업을 얼마나 잘 수행하는지 알아보기 위해 수치화할 수 있는(즉, 숫자 사용) 방법입니다.

<울>OEE는 생산성 데이터를 사용하여 자산의 양호한 생산 시간 비율을 찾습니다. 즉, 각 장비는 고유한 OEE 점수를 받습니다.

각 기계에 점수를 매기는 것이 애매하게 들릴 수 있지만 노력할 가치가 있습니다. OEE는 기계의 생산성을 측정합니다. 그렇습니다. 그러나 그것은 또한 그들을 운영하는 인간을 고려합니다. 기계가 항상 문제가 되는 것은 아니라는 것을 우리도 잘 알고 있습니다. 직원과 프로세스는 생산성을 낮출 가능성이 높습니다.

새 기계는 최상의 상태로 작동하며 고장나지 않습니다. 직원은 잘 훈련되어 있고 결코 늦지 않으며 휴식이 필요하지 않습니다. 모든 교대조에 한 가지 종류의 제품만 생산합니다. 프로세스가 설정되면 100% 준수됩니다.

그런 종류의 완벽함은 불가능합니다. 할 전환 및 결함이 될 수 있습니다. 가동 중지 시간, 고장, 직원 문제 및 놓친 단계가 있습니다. 아무도 제어할 수 없는 덥고 습한 날은 무언가 또는 누군가를 과열시킬 것입니다. 그리고 그것들은 사소한 문제일 뿐입니다.

100% 생산성에 도달할 수 없다는 것을 알고 있기 때문에 충분히 수행하고 있는지 어떻게 알 수 있습니까? 그 공상 과학 수준의 생산성에서 얼마나 벗어났습니까? 그리고 그것에서 너무 멀어지면 어떻게 더 나아지기 시작합니까?

이 모든 것이 애초에 OEE가 존재하는 이유입니다. 생산성이 결코 완벽할 수 없다는 것을 알고 있습니다. OEE는 프로세스가 이상에 얼마나 가까운지 평가할 수 있는 방법을 제공합니다. 뿐만 아니라 개선 방법에 대한 지침도 제공합니다.

<울>OEE를 시작할 때 성공을 보장하기 위해 따라야 하는 몇 가지 모범 사례가 있습니다.

전반적인 장비 효율성은 제조 프로그램을 우수한 수준에서 우수한 수준으로 끌어올리므로 "양호한" 상태에서 시작해야 합니다. 이것은 다음을 의미합니다:

<울>유지 관리에 있는 경우 이러한 작업이 직접 업무의 일부가 아닐 수 있습니다. 생산 라인 및 관리자와 협력해야 합니다. 그들은 당신이 필요로 하는 데이터에 접근할 수 있고 문제를 찾으면 당신의 파트너가 되어줄 것입니다.

당신은 또한 그들에게 파트너가 될 것입니다. 유지 관리 프로그램도 잘 기름칠된 PM과 데이터 수집에 도움이 되는 Limble과 같은 도구를 사용하여 적절한 위치에 있어야 합니다.

OEE는 상당한 보상을 받을 수 있습니다. 그러나 많은 사람들이 시간이 지남에 따라 필요한 데이터를 추적하고 수집하는 데 드는 노력 때문에 이를 기피합니다.

중대형 제조를 한다면 시간과 노력을 들인 보람이 있을 것입니다. 여기서 2초를 절약하고 거기에서 3개의 결함을 절약하면 수익에 큰 영향을 미칩니다. 이러한 개선 사항을 적용하면 시간이 지남에 따라 절감 효과와 효율성이 증가할 것입니다.

OEE는 생산성에 대한 깊은 이해를 제공합니다. 이 더 깊은 깊이와 세부 사항을 통해 이전에는 할 수 없었던 많은 일을 할 수 있음을 알게 될 것입니다. OEE는 기계의 생산성을 측정합니다. 그렇습니다. 그러나 그것은 또한 그들을 운영하는 인간도 고려합니다.

기계가 항상 문제가 되는 것은 아니라는 사실을 우리도 잘 알고 있습니다. 직원과 프로세스는 문제를 일으키고 생산성을 감소시킬 가능성이 높습니다. 전략의 모든 부분에 대한 통찰력을 얻는 것이 OEE의 핵심이므로 다음을 수행할 수 있습니다.

<울>이러한 개선을 위한 길을 걷기 시작하면 린 제조 프로세스로 가는 길을 잘 갈 것입니다.

대규모 생산에서는 더 깊이 파고들 필요가 있습니다.

먼저 수학을 시작하기 전에 몇 가지 주요 지표를 파악해야 합니다. 이것을 체크리스트로 사용하여 필요한 것이 있는지 확인할 수 있습니다. 현재 측정하고 있지 않은 항목의 경우 OEE 계산을 시작하기 전에 해당 데이터를 수집하는 프로세스를 마련해야 합니다.

간단히 말해서 필요한 숫자는 부품과 시간이라는 두 가지 주요 범주로 나뉩니다.

측정할 수 있는 항목:

<울>실제 수치 외에도 이상적인 비교하려고. 조금 전에 100% 생산성을 그린 그림을 다시 생각해 보십시오. 이 경우 몇 개의 부품이 한 시간 안에 생산합니까? 좋은 부품 하나를 만드는 데 얼마나 걸립니까?

결코 달성할 수 없더라도 100% 생산성에 얼마나 근접했는지 알고 싶다면 100% 생산성이 어떤 모습일지 아는 것이 필요합니다. 다음은 설정해야 하는 이상적인 생산성 측정입니다.

<울>이상은 가상입니다(즉, 구성됨). 항상 노력해야 할 것이 있을 만큼 충분히 높아야 합니다. 그러나 관련성 있는 비교가 아닐 정도로 높지는 않습니다.

따라서 여기서 분명한 질문은 다음과 같습니다. 이러한 모든 이상적인 측정값이 만들어지고 달성할 수 없는 경우 도대체 무엇을 측정해야 하는지 어떻게 알 수 있습니까?

부품 하나를 만드는 데 걸리는 최소 시간을 기준으로 이상을 설정하십시오. 이를 찾으려면 동료와 협력하여 다음 사항을 고려해야 합니다.

<울>다른 리더와 협력하여 귀하와 귀하의 회사에 적합한 이상적인 측정항목을 개발하십시오.

자세히 알아보면서 사용 중인 숫자에 대한 기본 규칙을 설정해 보겠습니다. 항상 가능한 한 가장 작은 측정 단위를 사용하십시오. 그렇지 않으면 올바른 OEE 점수를 얻을 수 없습니다. 즉, 시간이 분이나 시간이 아닌 초로 표시됩니다.

그것을 실제로 적용하고 시간이 3,600초라는 것을 확인하기 위해 이제 약간의 수학 워밍업을 해봅시다. 아래 예에 반영된 것을 확인할 수 있습니다.

1분에 60초 x 1시간에 60분 =1시간에 3600초

보다? 할 수 있습니다.

OEE가 처음이거나 비정형적인 생산 모델 또는 프로세스가 있는 경우 이것으로 시작하는 것이 좋습니다. 점수를 얻기 위해 더 적은 수의 계산을 사용하지만 깊이나 세부 사항은 제공하지 않습니다. 다음과 같이 진행됩니다.

각 항목에 대해 수집한 숫자를 삽입하고 이 공식에 연결하기만 하면 됩니다. 그러면 간단한 OEE 점수가 표시됩니다. 실수로 예시를 살펴보겠습니다.

<울>공식 형식으로 검토해 보겠습니다.

(3초의 이상적인 사이클 시간 x 4,000의 양호한 수) / 계획된 생산 시간 18,000초 =66.7%

이제 우리가 만든 4,000개 제품 중 500개가 결함이 있다고 가정해 보겠습니다. 이 계산으로 OEE 점수에 어떤 영향을 줍니까?

(3초의 이상적인 사이클 시간 x 3,500의 양호한 수) / 계획된 생산 시간 18,000초 =58.3%

꽤 차이가 나네요!

<블록 인용>이것은 허용 가능한 OEE 계산이지만 개선하려는 경우 변경해야 할 사항을 알 수 있는 충분한 통찰력을 제공하지 않습니다. 이를 위해서는 이 계산의 고급 버전을 사용해야 합니다.

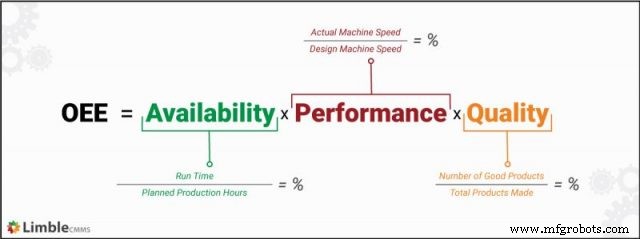

전체 OEE 점수에는 세 개의 숫자가 포함되며 각 숫자는 자체적으로 계산하는 데 약간의 시간이 걸립니다. 어렵지는 않지만 몇 가지 단계가 포함되어 있으므로 월요일 아침에 이 글을 읽고 있다면 커피 한 잔 더 마시고 가자.

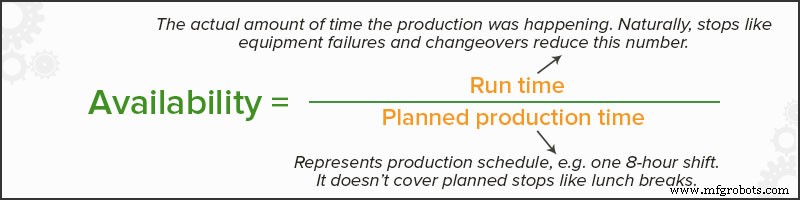

가용성

가용성은 장비 또는 프로세스가 정상적으로 실행되는 시간입니다. 계획된 제작 시간의 백분율입니다. (런타임 ). 이에 대한 공식은 다음과 같습니다.

위의 예를 사용하면 계획된 생산 시간이 5시간 교대(18,000초)였음에도 고장으로 인해 45분(2,700초) 동안 생산이 중단되었습니다. 이는 15,300초의 실행 시간을 제공합니다.

15,300 실행 시간 / 18,000 계획 생산 시간 =.85

15,300을 18,000으로 나누고 소수점 이하 자릿수 마술을 실행하면 85%의 가용성 점수를 얻습니다. . 이것은 고급 OEE 점수의 첫 번째 숫자입니다.

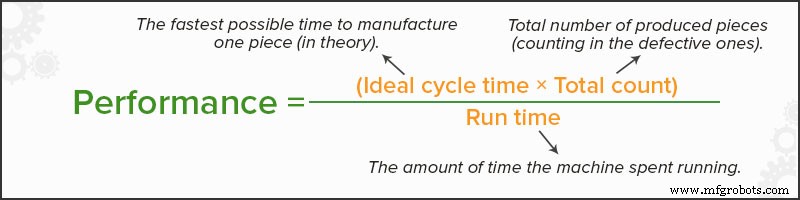

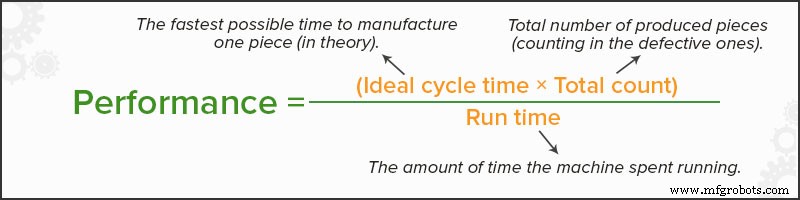

실적

이것은 생산 프로세스의 속도이며 시간이 지남에 따라 그 속도를 유지할 수 있는 능력입니다. 실행 시간이 얼마나 가까운지를 백분율로 나타낸 것입니다. 이상적이었습니다.

위의 예에서 완벽한 조건에서 한 부품을 만드는 데 3초가 걸린다는 것을 알고 있습니다. 4,000개의 부품을 만드는 데 12,000초가 걸립니다. 실제 실행 시간을 감안할 때 그 양을 17,100초로 만들기 위해 우리의 수학은 다음과 같을 것입니다:

(3초 이상적인 사이클 시간 x 4,000 총 횟수) / 15,300 실행 시간 =.784

이는 78.4%의 성능 점수입니다. . 나쁘지 않습니다!

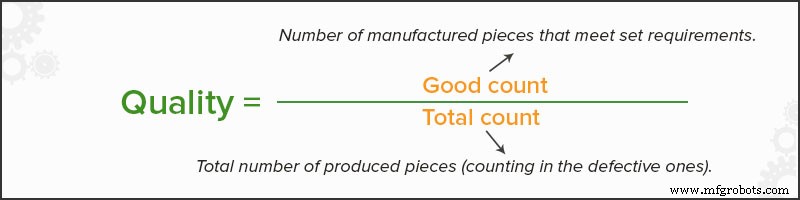

품질

품질은 부품의 품질과 결함을 만드는 빈도를 나타냅니다. 그리고 이것은 꽤 쉽습니다. 품질 기준(양호)을 충족하는 모든 부품의 비율입니다.

여기의 예를 사용하여 우리가 만든 총 부품(4,000개) 중 3,500개가 우리의 표준을 충족한다는 것을 알고 있습니다. 그래서...

3,500 좋은 부품 / 4,000 총 부품 =.875

87.5%의 품질 평가점수입니다. .

최종 OEE

우리는 지금 홈 스트레칭에 들어갑니다! 가용성, 성능 및 품질 점수가 있습니다. 최종 OEE를 얻기 위해 그것들을 결합합시다.

.85 가용성 x .784 성능 x .875 품질 =.583

축하합니다. 네가 해냈어! OEE 점수는 58.3%입니다. .

대단해!

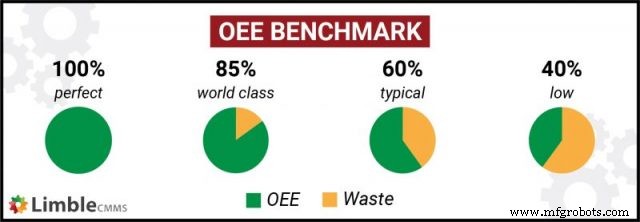

… 그렇지 않습니까? 아니면 그다지 좋지 않습니까? 아니면 그 사이 어딘가? 우리가 어떻게 알아? OEE 점수가 있고 이제 약간의 컨텍스트가 필요합니다. 운 좋게도 점수를 해석하고 업계 표준과 비교하는 데 도움이 되는 연구가 많이 있습니다. 앞으로!

이제 밝고 빛나는 새로운 OEE 점수를 얻었으므로 이것이 의미하는 바가 무엇이며 다른 점수와 어떻게 비교되는지 알아보겠습니다.

지속적인 개선 및 린 제조를 시작하기 전에 평가 범위를 명확히 하는 것이 중요합니다. 이것이 첫 번째 OEE 점수인 경우 기준선으로 사용되며 모든 향후 점수를 비교하는 기준이 됩니다.

향후 OEE 점수를 비교하고 개선 사항을 측정하기 위한 출발점이 될 것입니다. 이러한 개선 및 비교를 수행할 때 다음 사항을 염두에 두십시오.

<울>OEE 점수는 무엇을 측정하든 항상 백분율입니다. 비교하기 쉽도록 이러한 방식으로 설계되었습니다. 이를 통해 OEE가 회사 내부 및 외부의 다른 사람들과 어떻게 비교되는지 알 수 있습니다.

85%의 OEE는 세계 최고 수준의 성능임을 알 수 있습니다. 60%의 점수는 매우 일반적이며 상당한 개선의 여지가 있음을 의미합니다. 그리고 40% OEE는 추적 및 지속적인 개선 프로세스를 막 시작한 사람들에게 일반적입니다.

이제 우리는 58.3% 이상의 OEE 점수가 나쁘지도 좋지도 않은 꽤 평균이라는 것과 개선의 여지가 있다는 것을 알고 있습니다.

GIPHY를 통해

여기서 핵심은 OEE 점수를 얻는 것은 점수와 다른 사람과의 비교에 관계없이 시작에 불과하다는 것입니다. 귀하의 OEE는 현재 위치를 알려줄 뿐만 아니라 개선을 위해 어떤 방향으로 가야 하는지도 알려줍니다.

OEE는 조직의 개선을 이끄는 자동차가 아닙니다. 바로 당신입니다. 그러나 OEE는 가고자 하는 곳으로 가는 로드맵을 제공합니다.

OEE 점수에 도달하는 길은 길고 수학적인 우여곡절로 가득 차게 느껴질 수 있습니다. 진실은 이러한 우여곡절(사용한 각 숫자와 공식)이 개선 방법을 명확하게 알려준다는 것입니다.

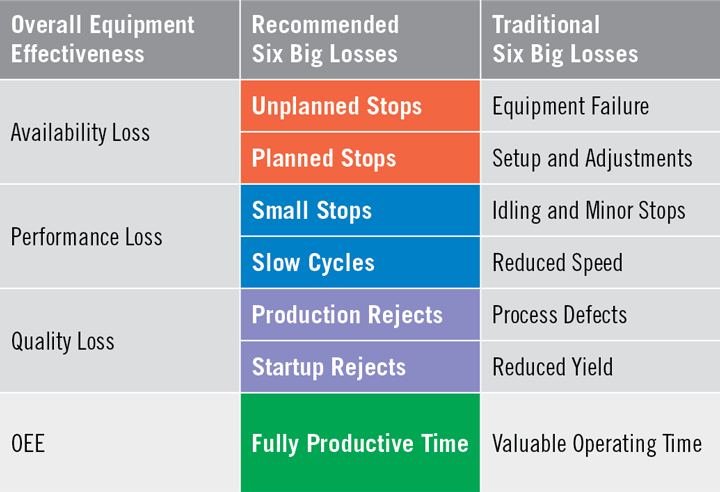

이것이 OEE의 진정한 목표인 "6가지 큰 손실"을 해결하는 데 도움이 됩니다. 6대 손실은 제조 과정에서 가장 일반적으로 비효율과 낭비를 유발하는 문제입니다. 그들은 세 그룹으로 나뉘며 – 놀라움! – 당신은 이미 그들이 무엇인지 알고 있습니다:

<울>

6가지 큰 손실. 출처 : OEE.com

다음으로, 세 가지 범주를 모두 살펴보고 6가지 큰 손실이 무엇인지, 그리고 이를 해결하는 방법을 알려 드리겠습니다. 모두 OEE 점수에 직접 반영되기 때문에 시간이 지남에 따라 OEE 점수가 높아지는 것을 볼 수 있습니다.

6가지 큰 손실 중 처음 2개는 귀하의 점수에 해당하며 프로세스를 최대한 유지하고 실행하는 것과 관련이 있습니다. 가용성 점수가 낮으면 실행 시간을 자세히 살펴보고 생산 시간 수치를 계획하세요. .

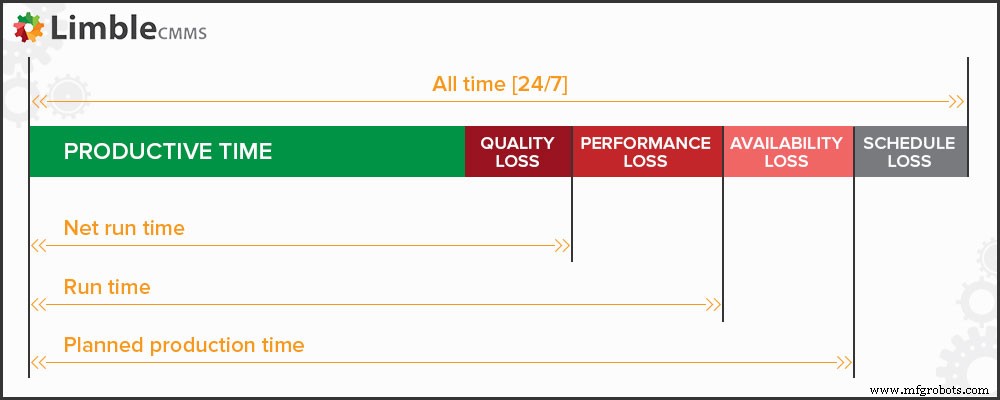

생산이 실행되지 않을 때 OEE를 측정할 의미가 없기 때문에 일정 손실은 OEE 계산에 고려되지 않습니다. 일정 손실은 TEEP(Total Effective Equipment Performance) 계산에 사용됩니다.

장비 고장은 계획되지 않은 정지 및 공회전의 가장 중요한 원인입니다. 계획되지 않은 가동 중지 시간이 작동 시간을 단축시키는 것이라면 여기에서 시작해야 합니다.

솔루션은 다음과 같습니다.

<울>

GIPHY를 통해

장비 설정 및 조정에는 시간이 걸립니다. 그들에게서 벗어날 방법은 없습니다. 좋은 소식은 그들이 우리에게 개선의 여지를 준다는 것입니다. 적시에 적절한 방식으로 작업을 수행하여 생산 손실을 최소화하십시오.

다음은 계획된 정류장의 빈도와 길이를 줄이는 방법입니다.

<울>6개의 큰 손실 중 다음 2개는 성능 점수에 해당하며 간단히 말해서 속도와 관련이 있습니다. 이 두 가지 손실을 해결하면 생산량을 극대화하는 데 도움이 됩니다.

실적 점수가 낮으면 실행 시간과 주기 시간 수치의 일관성을 살펴보십시오.

사소한 정지는 모니터링하기 어렵고 중요하지 않게 보일 수 있습니다. 사실, 대규모 제조 공정에서 발생하는 많은 작은 중단이 빠르게 추가됩니다. 여기에서 시작해야 합니다.

실시간 편차 해결

현장에서 더 많은 사소한 문제를 해결하도록 기계 작업자를 교육하십시오. 이는 자율 유지 보수의 기반이며 많은 시간을 절약합니다. 유지 관리 팀은 더 심각한 고장에 대해 여유가 있고 프로덕션 팀은 사소한 고장을 수정하기 위해 기다릴 필요가 없습니다.

Limble과 같은 CMMS가 있다면 AM을 시작할 수 있는 훌륭한 도구가 있습니다. Limble에 대한 액세스 권한을 부여하면 필요한 모든 도움과 지침을 손쉽게 얻을 수 있습니다.

실적 손실 패턴 추적

경미한 정지 또는 느린 주기는 언제 발생할 가능성이 가장 높습니까? 이 데이터의 패턴은 근본 원인을 찾고 예방하는 데 도움이 될 수 있습니다.

<울>프로세스 표준화

SOP가 존재하는 이유가 있습니다. 그들은 일반적으로 잘 조사되고 철저히 테스트됩니다. 우리는 전에도 말했고, 다시 말하겠습니다. 매번 같은 과정을 따르십시오. 이는 실수와 사소한 중단으로 이어지며 많은 조직이 가능한 한 프로세스 자동화를 위해 노력하는 이유입니다.

생산 주기 및 속도 최적화

감소된 속도는 거의 항상 마모, 부적절한 유지 관리 또는 오용의 결과입니다. 이것은 우리 인간이 관련될 수 있는 한 영역입니다. 우리는 나이가 들수록 조금 느려지는 경향이 있습니다. 그러나 우리가 좋은 운동 요법을 갖고 자신을 돌본다면, 우리는 오랫동안 좋은 속도로 계속 이어갈 수 있습니다.

장비에 대해서도 동일하게 수행하십시오. 최고의 모양으로 유지하는 것이 생산 속도를 유지하는 데 도움이 되는 최선의 방법입니다. PM 프로그램을 강화하기 위해 해야 할 일을 하십시오. 장비를 올바르게 사용하고 관리하도록 기계 작업자를 교육하십시오. 이름을 정하고 원한다면 꽃을 사십시오. 요점은 잘 처리하는 것입니다.

GIPHY를 통해

품질 등급이 100% 미만이면 생산 과정에서 일부 불량품이 발생한다는 의미입니다.

품질평가점수가 낮을수록 결함 비율이 높아집니다. 품질 점수가 가장 낮은 곳의 생산 공정과 장비를 살펴보십시오.

대부분의 결함은 장비 성능 저하의 결과입니다. 눈에 보이는 결함 유형을 추적하고 노후된 장비를 면밀히 모니터링합니다.

장비를 계속 가동할 수 있는 고도로 숙련된 유지 관리 팀이 있을 수 있습니다. 그러나 감소된 속도와 결함 및 재작업의 양이 자산을 온라인 상태로 유지할 가치가 없을 때가 올 것입니다. 단순히 교체하는 것이 더 합리적입니다.

스타트업 생산 감소

마침내 오래된 장비를 교체할 때 흥분하기 쉽습니다. 오래된 것은 너무 느리고 비효율적이어서 잃어버린 시간을 만회해야 할 것 같은 느낌이 들 수 있습니다.

즉시 높은 기어로 차고 싶은 충동을 억제하십시오. 제품이 품질 기준을 충족하기까지 몇 번의 배치가 필요할 수 있습니다. 그 동안 더 작은 배치를 고수하십시오. 전체 스팀을 실행하기 전에 문제를 찾고 수정할 수 있어 시간과 재료 낭비를 절약할 수 있습니다.

품질 편차 감소

새 장비가 설정되고 잘 작동되면 그대로 유지될 것이라고 가정하지 마십시오. 설정은 이동 방법을 찾고 시간이 지남에 따라 재료가 변경됩니다. 변경 사항을 신속하게 해결할 수 있도록 초기에 두 가지를 모두 자주 확인하십시오.

6가지 큰 손실을 줄이는 방법을 논의하면서 두 가지 공통된 주제를 알아차렸을 것입니다. 추적 및 교육 . 이 두 가지는 가치가 있는 모든 제조 공정의 핵심 요소입니다. 조직에 둘 중 하나가 없으면 OEE를 배치하는 것이 어려울 수 있습니다.

조직이 이 두 가지 주제의 가치를 이해하고 이를 잘 수행하는 데 필요한 리소스를 제공하는지 확인하십시오. Limble CMMS는 사용하기 쉽고 모든 종류의 데이터를 추적합니다. 또한 교육 프로그램을 지원하기 위해 유지 보수 직원 및 유지 보수 작업자를 위한 템플릿과 체크리스트를 제공합니다.

주요 프로세스 변경 사항은 항상 시범 운영하는 것이 좋습니다. 파일럿은 문제가 여기저기서 발생하기 전에 문제를 찾고 수정할 수 있도록 도와줍니다. 또한 이러한 변경 사항이 조직에 미치는 영향을 이해하는 데 도움이 됩니다. OEE도 다르지 않습니다.

<울>

파일럿이 끝나면 필요한 경우 배운 내용을 기반으로 프로세스를 조정하십시오. 그런 다음 널리 적용하십시오. 데이터 수집은 일정하며 CI는 수행되지 않음을 기억하십시오.

이러한 이유로 데이터 수집 프로세스는 자동화되거나 일상적인 기능에 내장되어야 합니다. 곧 조직 전체의 첫 OEE 점수를 얻게 됩니다!

전반적인 장비 효율성은 제조 공정을 한 단계 끌어올릴 수 있습니다. 그러나 올바르게 수행하지 않으면 모든 혜택을 누리지 못할 수 있습니다. 다음은 OEE에서 가장 흔히 발생하는 몇 가지 실수입니다.

OEE는 목적 자체가 아니라 목적을 위한 수단이라는 점을 명심하십시오. 더 길고 의미 있는 개선 경로를 따라 진행 상황을 측정하는 데 사용할 수 있는 도구입니다. 이는 시점 측정이며 개선에 집중하지 않는 한 변경되지 않습니다.

은행 계좌 잔고처럼 하루 종일 그 숫자를 바라볼 수 있고, 소매를 걷어붙이고 일을 하고 월급을 받기 전까지는 그 숫자가 더 이상 커지지 않을 것입니다. OEE는 주어진 지점에서 현재 위치를 쉽게 측정할 수 있는 방법입니다. 그러나 개선하고 싶다면 진정한 초점은 손실과 손실을 최소화하기 위해 취하는 조치에 있어야 합니다.

페라리를 타고 3초 만에 0에서 60MPH까지 가속할 수 있을 것으로 예상됩니다. 그러나 Toyota Prius에서 동일한 작업을 수행하는 것은 완전히 불가능합니다. 그들은 매우 (매우) 다른 목적을 가진 다른 기계입니다. 비교하면 두 차량의 가치가 최소화됩니다.

어렵습니다 않습니다 조직 전체의 많은 OEE 점수를 비교하지만 주의해서 비교하십시오. 각 개별 프로세스가 왜 다른 OEE 점수를 산출하는지, 그리고 왜 항상 산출되는지 확인하려면 각 개별 프로세스를 고려해야 합니다.

OEE 점수에 너무 많은 중요성을 부여하기 때문에 서로 다른 제조 작업을 비교하는 것은 실수입니다. 그리고 우리는 이전 섹션에서 그것에 대해 경고하지 않았습니까? 해야 할 일을 기억하십시오. 집중해야 할 것은 손실을 최소화하기 위한 개선 사항입니다.

예, 전환에는 생산 시간이 소요됩니다. 방법이 없습니다. 그러나 그것들은 또한 비즈니스의 필수적인 부분이자 개선을 위한 무르익은 영역입니다.

그것들은 큰 차이를 만들기 때문에 당신의 시간 측정에서 그것들을 제거하고 싶은 유혹이 있습니다. 그러나 이는 점수의 정확성을 최소화할 뿐만 아니라 가장 수익성 있는 개선 기회 중 하나를 박탈합니다.

와, 넬리. 생산성을 이해하기 쉬운 하나의 숫자로 요약하는 도구가 있다는 것은 흥미로울 수 있습니다. 당신이 중간에 아무것도 하는 것을 좋아하지 않는 사람이라면, 문밖에서 모든 곳에서 그것을 사용하기를 열망할 수 있습니다.

올바르게 수행하려면 상당한 시간과 노력이 필요하다는 것을 기억하십시오. 따라서 해당 리소스를 신중하게 사용하십시오. 프로그램을 시범 운영하면 OEE가 가장 도움이 되는 영역과 그렇지 않은 영역을 찾을 수 있습니다.

GIPHY를 통해

계속해서 끌리는 데이터 수집은 프로세스, 직원, 계절 등에 걸쳐 변화를 일으킬 위험이 있습니다. 이러한 모든 것들이 데이터를 엉망으로 만들고 개선이 필요한 것이 정확히 무엇인지 알기 어렵게 만들 수 있습니다.

생산 프로세스를 진정으로 나타내는 점수를 얻을 수 있도록 데이터를 철저하고 신속하게 수집하십시오. CMMS 및 기타 클라우드 기반 기술을 사용하면 데이터 수집 프로세스를 크게 자동화할 수 있으므로 큰 도움이 됩니다.

OEE는 유사한 팀, 생산 라인, 심지어 유사한 조직 및 산업 전반에 걸쳐 비교할 때 가장 가치가 있습니다. 그러나 규칙을 변경하고 자신의 방식대로 OEE를 계산하면 자신을 다른 사람과 비교할 수 있는 능력을 잃게 됩니다. In addition, you lose the benefit of quickly finding and making improvements.

Excellent maintenance and manufacturing teams practice consistency, leverage the right tools, and use best practices for continuous improvement.

They also take every opportunity they can to reduce waste and use as few resources as possible. OEE is an excellent tool for this because it helps you:

<울>OEE is essential in your organization’s TPM (total productive maintenance strategy) and the first big step toward a lean manufacturing process. Once you implement it, we are confident that you will uncover and solve stubborn inefficiencies. You will also get better at directing, helping, and empowering all team members to work toward efficiency.

Limble is your partner in OEE and many other efficiency strategies. We offer an easy-to-use platform that enables each step in the OEE process. You can start a free 30-day trial here, request a demo, or even try out our online self-demo.

You now have the knowledge about OEE – and the tools – to make the most of your production process. Do not let this newly acquired power go to waste.

Thanks for good information

What is diffrenece between OEE and mtbf also mttr .

Which ismuch more effective .

And how about Reliability ?

Thanks

Reply

This web site is known as a stroll-by way of for the entire information you wanted about this and didn’t know who to ask. Glimpse right here, and you’ll undoubtedly uncover it.

Reply

how we can to created a OEE ?

Reply

I’m not 100% sure what you are asking, could you elaborate a bit?

Reply

for performance section:

plant XYZ produces 3600 for 60 min

then the planned production time is 240 min

The total count should be (3600/60)*240 =14400 right?

How did you get 14100 ?

I’ll try with my manufacturing and i get my performance as 100%. Can you help me?

Thank you.

Reply

Hi,

In short, 3600 units in 60 min is in ideal conditions (what the machine manual would say the machine can do when it is brand new).

We randomly selected a lower number of the total actual produced units that represents a more realistic scenario where conditions are not ideal. In other words, in that example, we imagine that wear and tear or poor quality of the input material slows down the production a tiny bit so the total number of produced units is less than theoretically possible.

Maybe the text didn’t explain that point in the clearest way, I hope that this clears things up a bit.

Reply

Okay, thank you for the explanation.

I want to ask one question. I want calculate OEE for my machines. So, how can I randomly chooses any number for the total count. The calculation for performance is 100%. 괜찮아? As I don’t randomly choose lower number as you do.

You definitely should not take a random number 🙂 If possible, you should measure the actual output and that will be your total count. Then you can see if that actual output was the same as maximally possible output you defined earlier.

Reply

You need to calculate the downtime of a machine first on a daily basis.

Downtime will include 4 losses of availability i.e. Shutdown loss, Production adjustment loss, equipment failure loss, and process failure loss.

Then deduct these loss timing from planned production time( the result will run time). Now calculate availability as (run time/planned prod. time).

Then calculate performance as {(ideal cycle time*total count)/run time}.

At last, calculate Quality as (good count/total count).

calculating OEE =Availability*Performance*quality

장비 유지 보수 및 수리

중장비 타이어는 시간이 지나면 교체해야 합니다. 타이어를 관리하여 수명을 늘릴 수 있지만 결국에는 새 타이어로 교체해야 합니다. Cat®의 이점에 대해 알아보기 타이어 대 애프터마켓 및 신품 대 중고는 귀하의 차량에 가장 적합한 타이어를 찾는 데 필요한 정보를 제공합니다. 고품질 타이어는 작업자의 생산성과 효율성을 향상시킬 수 있습니다. 타이어 수명을 늘리는 방법 타이어 수명을 늘리면 유지 보수 비용이 절감되는 동시에 효율성과 생산성을 높게 유지할 수 있습니다. 적절한 유지 관리는 타이어 및 기타 액세서리의 수명을 늘리는 한

특정 중장비 부품을 교체하는 것은 문제가 발생한 경우가 아니라 정기적인 유지 관리 루틴의 일부여야 합니다. 손상되기 전에 부품을 교체하면 기계를 최적의 상태로 유지하고 수명을 늘릴 수 있습니다. 유지 관리되지 않은 건설 장비는 시간이 지남에 따라 가치를 잃을 수 있습니다. 부품을 수리하고 정기적인 유지보수를 수행하는 목표는 최종 수익을 극대화하는 것입니다. 마모된 부품을 현장에서 교체하면: 중장비 가동 시간 개선 전체 운영 비용 절감 뛰어난 수준의 성능 구현 중장비 기계의 한 부품이 고장나면 다른 부품도 손상될 가능성이 있습