산업용 장비

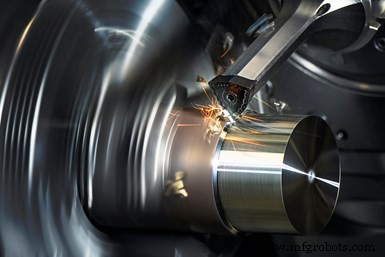

Ceratizit의 FreeTurn 툴링 시스템과 결합된 High Dynamic Turning은 턴-밀 센터의 B축/밀링 스핀들을 사용하여 선삭 프로세스를 수행합니다.

사진 크레딧:Ceratizit

룩셈부르크에 기반을 둔 Ceratizit Group의 일부인 Ceratizit USA는 HDT(High Dynamic Turning)라고 하는 선삭에 대한 대체 접근 방식을 개발했습니다. 이 접근 방식은 회사의 동적 FreeTurn 툴링 시스템과 결합되어 턴밀 센터의 B축 밀링 스핀들을 사용합니다. 터닝 프로세스를 수행합니다. 공작물에 대한 고정된 접근 각도에서 인서트를 사용하는 기존 선삭과 달리 이 솔루션은 공구 접근에 대해 360도 자유도를 가능하게 하고 기계의 접촉점은 가공 중에 다양할 수 있습니다.

Ceratizit은 2019년 오스트리아 Reutte에서 열린 Emco Hyperturn 665 MCplus 턴밀에서 터닝 기술을 처음 선보였습니다. Ceratizit Austria의 R&D 절삭 공구 책임자인 Dr. Uwe Schleinkofer에 따르면 HDT는 황삭, 정삭, 윤곽 선삭 및 평면 선삭과 같은 기존의 모든 선삭 작업을 단 하나의 도구로 가능하게 합니다.

선반의 공구 홀더에 있는 절삭 공구 인서트의 고전적인 고정 위치 대신 HDT는 턴밀의 B축 밀링 스핀들을 사용하여 Ceratizit의 FreeTurn 공구의 슬림한 디자인과 함께 공작물에 대한 공구의 접근 각도를 변경하여 충돌 위험. 자체 세로축을 중심으로 한 공구의 회전으로 인해 작동 중인 인서트 절삭날은 가공 공정 중 어느 시점에서든 변경될 수 있습니다.

또한 접근 각도는 절단 프로세스 중 언제든지 자유롭게 변경할 수 있습니다. Schleinkofer에 따르면 이 개념은 예를 들어 한 번의 설정으로 접근 각도를 변경하여 언더컷 가공을 가능하게 합니다. 이것은 다양한 공작물 윤곽의 유연한 가공을 제공할 뿐만 아니라 최적의 칩 형성, 더 높은 이송 속도 및 연장된 공구 수명을 제공한다고 Schleinkofer는 설명합니다.

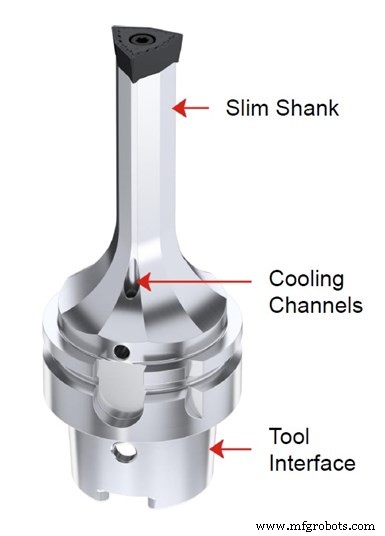

이름에서 알 수 있듯이 High Dynamic Turning에서는 정적 선삭 공구가 FreeTurn과 같은 동적 공구로 대체됩니다. FreeTurn 툴링의 정의적인 특징은 단순한 구조입니다. 슬림한 섕크와 축 방향 개념(스핀들로 절삭력의 방향을 최적화함)을 갖춘 툴 홀더는 안정적인 유닛을 형성한다고 합니다. 슬림한 디자인으로 척까지 좁은 공작물 윤곽을 가공할 수 있으며 냉각 채널은 절삭유가 가공 영역에 직접 공급되도록 합니다.

공구 섕크의 상단에는 다양한 특성을 가진 여러 절삭날 형상으로 구성될 수 있는 다면 인서트가 있습니다. 이를 통해 하나의 공구에서 다양한 접근 각도, 코너 반경 또는 칩 브레이커는 물론 황삭 및 정삭 작업을 수행할 수 있습니다. 다양한 코팅 및 절단 재료도 사용할 수 있습니다. 따라서 이 도구는 특정 가공 요구 사항에 맞게 조정할 수 있으므로 여러 가지 도구를 교체할 수 있다는 이점이 있습니다. 이는 결과적으로 부품을 완성하는 데 필요한 공구 수뿐 아니라 자동 공구 교환기(ATC) 매거진 위치 및 공구 교체에 필요한 수의 측면에서도 상당한 절감 효과를 가져옵니다.

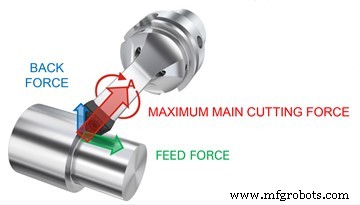

절삭 시 주 절삭력이 축 방향으로 스핀들 방향으로 전달되기 때문에 진동이 방지됩니다.

이 점을 증명하기 위해 Ceratizit은 Reutte에서 열린 회사 공개 행사에서 HDT 프로세스를 라이브로 시연했습니다. Emco Hyperturn 665 MCplus에서는 AlCuMgPb 알루미늄으로 만든 자전거 허브와 42CrMo4 스틸 클러치 샤프트라는 두 가지 부품이 가공되었습니다.

알루미늄 로터 허브의 경우 황삭(1,500rpm, 축 방향 절입 깊이 2mm) 및 정삭(2,000rpm, 축 방향 절입 깊이 1mm 미만)에 하나의 도구가 사용되었습니다. 가공 중 접근 각도를 조정할 수 있기 때문에 모든 윤곽이 하나의 설정으로 가공되었으며(표준 90도 접근 각도로는 실현할 수 없는 언더컷도 포함), 공구가 양방향으로 절단하기 때문에 에어 컷이 제거되었습니다. 아래로 그리고 그 반대로. Schleinkofer에 따르면 기존 선삭에 비해 4개의 공구를 생략할 수 있으며 이 부품의 사이클 시간이 2:10에서 1:35로 단축되었습니다.

스틸 클러치 샤프트는 동일한 툴링을 사용하여 가공되었습니다. 황삭은 절삭 속도 200m/min, 축 방향 절삭 깊이 3~5mm로 수행되었습니다. 정삭은 동일한 절삭속도로 진행하되 절입 깊이는 1~2mm로 낮추었다. 이러한 매개변수는 일반적으로 높은 절삭 부하로 이어질 수 있으며, 이는 기존 선삭에서 진동을 유발할 수 있습니다. 그러나 Ceratizit은 HDT의 최대 주 절삭력이 축 방향으로 공구를 향하기 때문에(스핀들 방향 - 아래 이미지 참조) 진동이 최소화되고 공구 유지력이 초과되지 않아 안정적인 공정을 보장한다고 말합니다.

여기에서는 스틸 클러치 샤프트(42CrMo4)가 하이 다이내믹 터닝으로 가공된 것으로 표시됩니다. 가공 중에 공구의 접근 각도를 조정할 수 있기 때문에 언더컷을 포함한 모든 윤곽을 한 번의 설정으로 마무리할 수 있습니다.

산업용 장비

선반 도구 키트에 일련의 선반 절단 도구가 있는 경우 선반에서 많은 작업을 수행할 수 있습니다. 기계에서 더 많은 이점을 얻으려면 다양한 작업을 수행하는 다양한 유형의 선반 도구를 파악해야 합니다. 따라서 이 기사에서는 프로젝트 처리에 사용할 수 있는 것을 소개합니다. 이 기사에서는 선반에 대한 도구 지식을 주로 다루므로 다양한 유형의 선반 도구와 다양한 CNC 터닝 도구를 사용하는 방법을 이해할 수 있습니다. CNC란 회전 도구? 선삭 공구는 CNC 선삭에 사용되는 절삭 부품이 있는 공구입니다. 터닝 도구는 CNC 밀링에

워싱턴주 섬너에 있는 Automatic Products는 1990년대 초에 캠 오토매틱이 있는 작업장으로 시작했습니다. 현재 50개 이상의 CNC 기계를 보유하고 있습니다. 이 가게는 2017년에 캠 오토매틱을 Lico LNTS 기계로 교체하기 시작했습니다. 소유주인 Joel Gregory는 캠 오토매틱에 대한 거래를 배웠기 때문에 어려운 결정이었지만 노동 문제가 손을 댔다고 말합니다. 새로운 CNC 장비는 캠 자동화보다 37% 더 우수합니다. 또한 많은 작업에서 작업장에서는 기계를 작동하지 않고 더 적은 수의 직원으로 성형 도구(