사물 인터넷 기술

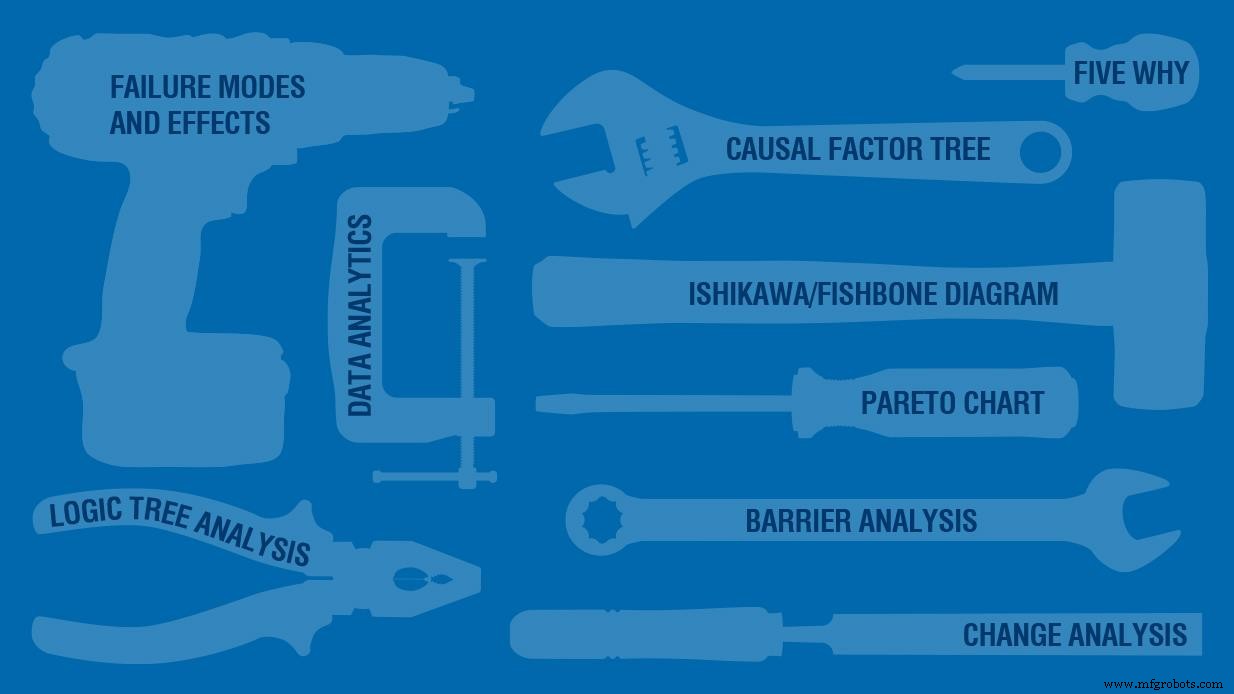

장비 및 공정 장애를 분석하는 데 사용되는 다양한 장애 분석 및 문제 해결 방법이 있습니다. 다양한 방법을 설명하고 비교하여 유지보수 및 신뢰성 전문가가 올바른 고장 분석 또는 문제 해결 도구를 선택하여 최저 비용으로 최상의 솔루션을 생성할 수 있도록 합니다.

누가 장비 작업을 하고 싶습니까? 잘 갖춰진 도구 상자에서 올바른 도구를 선택하고 능숙하게 사용하여 오류 없이 신속하게 작업을 완료하는 사람 또는 몇 가지 기본 도구를 가지고 있지만 시간에 오류 없이 작업을 완료하기 위해 애쓰는 사람입니다.

마이크로미터와 클램프 중 어떤 도구가 가장 잘 작동합니까? 베어링 맞춤을 측정하려면 마이크로미터가 필요하지만 두 개의 강철 조각을 함께 용접할 때는 C 클램프가 필요할 수 있습니다.

정신 도구 상자에는 다양한 분석 도구도 포함되어야 합니다. 당면한 문제 해결에 가장 적합한 분석 방법을 선택해야 합니다. 각 도구에는 고유한 강점, 약점 및 선호하는 적용 분야가 있다는 것을 기억하십시오.

문제와 실패는 매일 발생합니다. 일반적으로 우리는 구호를 제공할 시간과 자원만 가지고 있습니다. 모든 문제에 근본 원인 분석이 필요한 것은 아닙니다.

우리의 임무는 구제가 필요한 문제와 실패를 미래에 발생하지 않도록 해야 하는 문제와 실패를 분리하는 것입니다. 이들을 구분하는 데 도움이 되도록 스스로에게 몇 가지 질문을 해보세요.

<울> <리>문제의 현재 실제 영향은 무엇입니까?

<리>문제가 해결되지 않을 경우 잠재적인 영향은 무엇입니까?

<리>도덕적/법적/계약적 관점에서 지원되는 위험 수준은 어느 정도입니까?

<리>위험, 비용 및 이점의 균형을 유지하는 수용 가능한 결과는 무엇입니까?

필요한 구호를 제공하고 필요한 경우 근본 원인을 발견하는 대응에 집중할 때 생산성이 높아집니다.

강점과 약점을 포함하여 사용 가능한 근본 원인 분석 도구를 살펴보고 문제 해결에 필요한 통찰력을 얻기 위해 도구를 선택하고 사용할 수 있습니다.

근본 원인 분석(RCA) 은(는) 잘 정의된 단일 방법이 아닙니다. 접근 방식이나 원산지에 따라 정의된 RCA 분석을 수행하기 위한 다양한 프로세스와 방법이 있습니다. :

<울> <리>안전 – 사고 분석, 산업 안전 및 보건

<리>제작 – 산업 제조의 품질 관리

<리>프로세스 – 생산 범위가 비즈니스 관행을 포함하도록 확장됩니다.

<리>장비 고장 – 군대에서 영감을 받은 후 업계에서 맞춤화하고 엔지니어링 및 유지 관리에 사용

<리>시스템 – 위의 모든 것을 통합하고 변경 관리 추가

"근본 원인 분석"을 검색하면 수십 개의 결과가 나옵니다. 불행히도 통일된 정의가 없기 때문에 기본적인 방법이나 프로세스는 여러 가지 다른 이름과 설명을 가질 수 있습니다. 이러한 방법은 범위와 복잡성이 다릅니다. 문제의 범위와 복잡성에 맞게 올바른 분석 방법을 사용하는 것이 중요합니다.

몇 가지 일반적인 근본 원인 분석(RCA) 기술은 다음과 같습니다.

<울> <리>5가지 이유 – 근본적인 원인이 밝혀질 때까지 왜, 왜, 왜냐고 묻는다.

<리>이시카와/피쉬본 다이어그램 – 원인과 결과가 카테고리에 나열되어 있습니다.

<리>인과관계 분석/인과관계도 – 인과관계를 식별할 수 있도록 인과관계 요인을 트리에 표시합니다.

<리>고장 모드 및 영향/중요도 분석 – 가능한 고장 모드가 정의됩니다. 가장 중요한 장비부터 시작하여 적절한 대책을 식별하기 위해 이러한 실패의 영향과 확률이 설명됩니다.

<리>오류 또는 논리 트리 분석 – 고장이 식별되고 고장 모드가 설명되고 근본이 식별될 때까지 테스트됩니다.

<리>장벽 분석 – 위험 요소가 대상에 영향을 미칠 수 있는 경로와 경로의 장벽을 검사합니다.

<리>변경 분석/Kepner-Tregoe – 일어난 일을 설명하는 변화나 차이점을 식별하기 위해 문제가 없는 상황과 문제가 없는 상황을 비교합니다.

<리>파레토 차트 – 프로세스 개선 활동이 중요한 소수에 집중될 수 있도록 문제 또는 실패의 상대적 빈도를 순위순으로 표시합니다.

<리>데이터 분석 – 유용한 정보 발견을 목표로 데이터를 변환하고 모델링하는 프로세스입니다.

다음으로 각각의 방법에 대해 더 자세히 설명하고 각각의 장점과 한계를 설명하겠습니다.

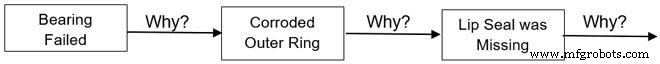

5가지 이유는 특정 문제 또는 실패의 원인과 결과를 결정하는 데 사용되는 질문 기법입니다. 이유를 묻습니다. 대답은 다음 질문의 기초가 됩니다. 근본적이거나 완전히 통제할 수 없는 것에 도달할 때까지 계속 진행합니다. 숫자 5는 "왜"를 다섯 번 묻는 것이 일반적으로 문제를 해결한다는 관찰을 기반으로 합니다. 세 번만 반복하면 되거나 지금부터 한 달 뒤에 "왜"라고 물을 수도 있습니다. 문제에 따라 다릅니다.

그림 1 . 5가지 이유 시나리오

모든 실패에 단일 근본 원인이 있는 것은 아닙니다. 추가 원인을 확인하려면 다른 관찰로 시작하여 질문을 반복해야 합니다.

장점

분석을 완료하는 데 큰 그룹이 필요하지 않습니다. 흔히 한 두 사람이면 충분합니다. 부품 고장의 경우 역학, 화학 및 물리학이 잘 정의되어 있으므로 이 수준에서 가장 잘 작동합니다. 인적 및 조직적 원인에 대해서는 잘 작동하지 않습니다.

이 방법은 탐색할 질문 줄이나 추가 근본 원인을 검색하는 데 걸리는 시간에 대한 규칙 없이 유연합니다. 결과적으로 결과는 관련된 사람들의 지식과 끈기에 달려 있습니다.

제한 사항

이 방법은 모든 결과에는 단일 원인이 있다는 개념을 기반으로 합니다. 여러 원인이 동일한 결과를 초래할 수 있거나 결과를 생성하기 위해 원인의 조합이 필요한 경우, 이를 간과할 수 있습니다. 이유의 각 수준에서 단일 원인이 문제의 효과를 설명하기에 충분한 경우는 드뭅니다.

다중 경로 5 이유가 사용되는 경우 일부 이유에 대해 둘 이상의 답변이 있을 수 있으며 분석이 너무 복잡해지기 쉽습니다. 이 문제를 해결하기 위해 인과 관계 트리 분석이 개발되었습니다. 귀하의 답변 중 하나가 틀렸다면 가능했을 수도 있지만 실제 원인이 아니며 완전히 다른 것이었습니다.

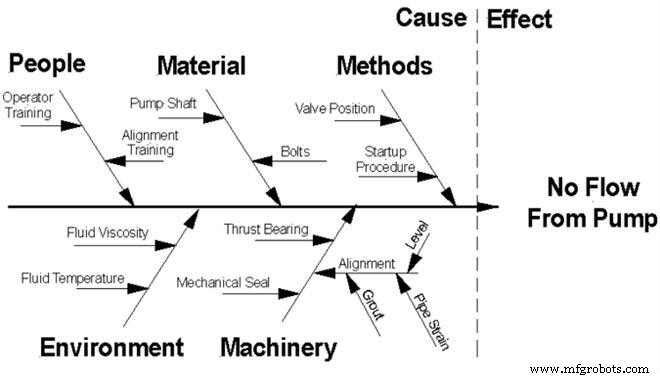

Ishikawa/fishbone 다이어그램(그림 2)은 잠재적인 근본 원인과 출력 변동의 가장 큰 원인을 나타내는 프로세스 입력 범주를 식별하는 데 사용되는 그래픽 도구입니다. 완성된 물고기 뼈 다이어그램에는 물고기 골격을 닮은 중앙 척추와 가지가 포함됩니다. 분기는 프로세스 순서 또는 기능별로 원인을 분류하는 데 사용됩니다. 각 범주에서 잠재적인 원인을 나열한 다음 증거 또는 다른 분석 도구를 사용하여 유효성을 테스트합니다.

그림 2 . 이시카와/피쉬본 다이어그램

장점

피쉬본 다이어그램은 잠재적인 원인 간의 관계를 보여주고 문제 해결에 사람들을 참여시키는 좋은 방법이라는 점에서 유용합니다. 1인이 사용할 때도 효과적입니다.

제한 사항

피쉬본 다이어그램에 여러 사람을 포함시키면 문제를 일으킬 수 있는 모든 것을 식별하고 수정하려는 유혹이 강한 분산 접근 방식을 장려하기 때문에 효율성이 제한될 수 있습니다. 피쉬본 다이어그램이 성공하려면 충분하지 않거나, 필요하지 않거나, 문제를 일으키기에 존재하지 않는 원인을 무자비하게 제거해야 합니다.

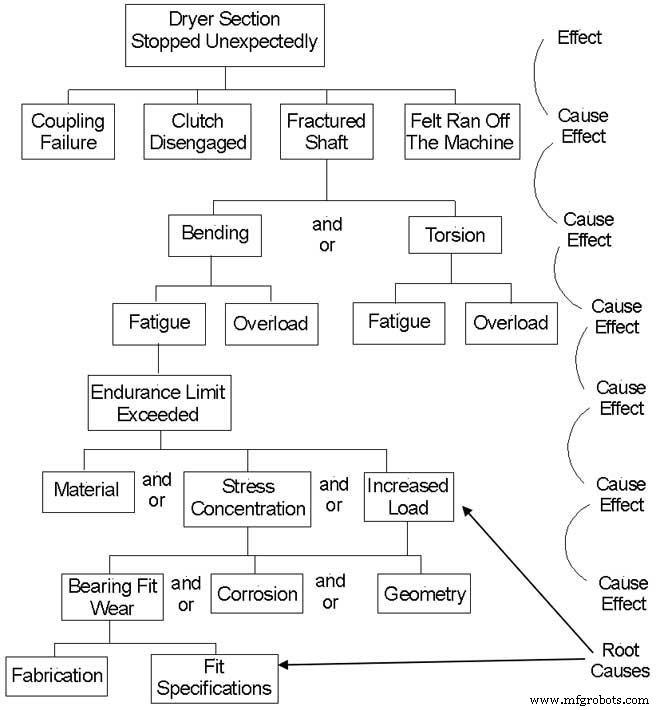

인과 분석은 5가지 이유에 사용된 질문을 논리 또는 오류 트리의 트리 구조와 결합합니다. 논리 트리 형식의 5가지 이유 방법을 확장한 것으로 생각하면 도움이 됩니다. 하나의 효과로 여러 원인을 조사할 수 있습니다.

문제, 실패 또는 편차(효과)는 트리 상단에 배치되거나 단일 항목은 페이지 왼쪽에 배치됩니다. "왜"라는 질문을 하면 이 효과의 직접적인 원인이었던 요소가 그 아래에 표시되고 분기를 사용하여 연결됩니다. 이러한 원인은 필요성, 충분성 및 존재에 대해 테스트됩니다. 이 테스트를 충족하지 않는 원인은 트리에서 제거됩니다.

다음으로 이러한 각 요인의 직접적인 원인을 추가합니다. 구조에 추가된 모든 원인은 필요성, 충분성 및 존재에 대한 동일한 요구 사항을 충족해야 합니다.

일부 분석가는 문제 설명으로 시작하여 누가, 무엇을, 언제, 어디서 이벤트가 영향을 미친 목표 목록으로 이어집니다. 그런 다음 영향을 받는 각 목표에 대해 인과 요인 트리가 개발됩니다. 이 동시 구성은 지식의 격차를 드러내는 데 도움이 됩니다.

인과적 요인 트리에는 일반적으로 많은 끝점이 있습니다. 시정 조치가 필요한 엔드포인트가 근본 원인입니다.

인과 관계 트리를 구성하면 다음과 같은 몇 가지 이점이 있습니다.

<울> <리>원인과 증거를 쉽게 따라할 수 있는 구조를 제공합니다.

<리>여러 시나리오를 처리할 수 있습니다.

<리>마스터 분석 기술로 잘 작동합니다.

<리>다른 도구의 결과를 통합할 수 있습니다.

인과적 요인 트리에도 제한 사항이 있습니다.

<울> <리>시간 종속 이벤트를 처리하고 표시하기가 어렵습니다.

<리>복잡성은 시퀀스 종속성을 처리하기 어렵게 만듭니다.

<리>지식 격차를 식별하지만 메울 수단이 없습니다.

<리>중지 지점은 임의적일 수 있습니다.

그림 3의 인과적 요인 트리 예에는 단일 효과에 대한 여러 잠재적 원인이 있습니다. 아래에서 세 번째 줄에는 재료의 내구성 강도를 초과하는 두 가지 원인이 있었습니다. 첫 번째는 샤프트에 맞는 베어링 마모로 인한 응력 집중이었습니다. 두 번째는 고장이 발생하기 몇 개월 전에 기계의 속도를 증가시켜 벨트 장력이 증가했다는 것입니다. 둘 중 하나가 원인일 수 있지만 둘 모두의 존재는 샤프트의 피로 파괴를 가속화했습니다. 이로 인해 샤프트가 파손될 때 드라이브에 치명적인 오류가 발생했습니다.

그림 3. 제지 건조기 섹션 인과 요인 트리

FMEA(고장 모드 및 영향 분석)는 지금까지 사용 가능한 가장 포괄적이고 복잡한 근본 원인 분석 도구입니다. 중요도 분석 또는 결함 트리 분석과 결합하여 결과의 확률 심각도가 가장 높은 고장 모드를 추가로 식별할 수 있습니다. 구성 요소 수준(샤프트, 베어링 기어 등) 또는 기능 수준(차지 펌프, 프레스 유압 장치 등)에서 시작할 수 있는 유도 프로세스입니다.

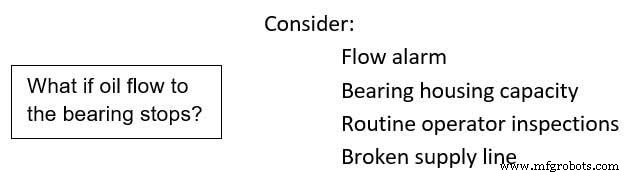

FMEA는 문제에 대한 상위 수준의 상세한 "가상" 분석입니다. 기본 "가정" 분석이 그림 4에 나와 있습니다. 여기에는 "가정" 질문을 사용하여 시스템의 가능한 변형과 결함을 식별하는 브레인스토밍 방법이 포함됩니다. 이러한 우려 사항과 잠재적 결과가 식별되면 위험에 대해 평가됩니다.

그림 4 . 간단한 "만약에" 진술

FMEA 프로세스를 매우 상세하고 엄격한 "만약에" 프로세스로 생각하면 도움이 됩니다.

FMEA 분석은 연구할 시스템의 정의로 시작하여 수정이 이루어지고 효율성 평가를 위한 후속 조치가 완료될 때까지 일련의 단계를 거쳐 진행됩니다. FMEA는 시스템에서 구성 요소 오류의 영향을 평가하기 위해 개발되었습니다. 오류가 발생할 수 있는 위치(고장 모드)와 이러한 오류의 영향(영향)을 식별하는 데 사용됩니다.

장점

FMEA는 다양한 가능한 실패(우발 상황)의 영향을 평가하는 데 사용되는 비상 계획에서 가장 유용합니다. FMEA는 더 자세한 정보가 필요한 경우 "가정" 분석 대신 사용할 수 있습니다.

임계 분석과 결합될 때 분석은 고장 원인과 결과, 발생 확률 간의 관계를 체계적으로 설정하고 시정 조치를 위한 개별 고장 모드를 지적합니다. FMEA를 사용하여 오류 트리 분석을 보완하면 더 많은 오류 모드와 원인을 식별할 수 있습니다.

제한 사항

FMEA는 항공 및 일부 산업 분야에서 널리 사용되지만 다음과 같은 제한 사항이 있습니다.

분석을 완료하는 데 필요한 시간과 노력

<리>중요하지 않은 경우로 노력의 희석

<리>결합된 장애 이벤트를 처리할 수 없음

<리>일반적으로 인간 상호 작용을 포함하지 않음

<리>정상 작동 중이 아닌 고장과 관련된 위험을 검사합니다.

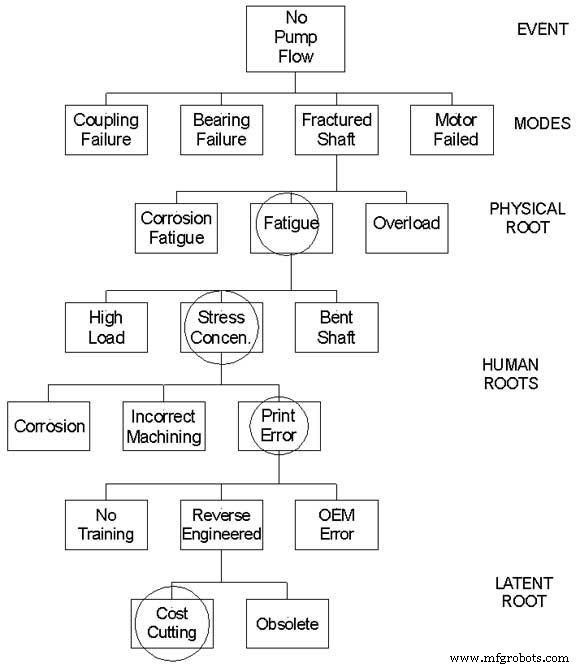

결함 또는 논리 트리는 물리적, 인적 및 잠재적인 실패 원인을 찾는 프로세스입니다. 실패를 설명하는 문제 설명으로 시작합니다. 실패에 대한 정확한 설명은 논리 트리 구성의 성공에 매우 중요합니다. 장애 설명은 기능 또는 구성 요소입니다.

기능 장애는 펌프가 필요한 압력을 공급하지 않거나 상승된 진동 없이 설계 속도를 유지할 수 없는 것과 같이 원하는 상태로부터의 변화를 나타냅니다. 정량적으로 기술해야 합니다. 그림 4의 결함 트리 분석은 펌프의 기능 장애로 시작합니다. 펌프에서 흐름이 없습니다. 펌프가 약간의 흐름을 생성할 수 있는 경우 흐름 또는 압력이 포함되어야 합니다.

구성 요소 오류는 특정 구성 요소의 상태를 설명합니다. 이 경우 분석은 기어박스 샤프트가 파손되었거나 아웃보드 컨베이어 베어링이 고장난 것과 같은 설명으로 시작됩니다.

두 번째 단계는 오류 설명 바로 아래에 오류 모드를 나열합니다. 일반적인 실수는 가능한 모든 실패 모드를 나열하는 것입니다. 실패와 관련된 항목을 나열하려면 식별이 필요합니다. 예를 들어 파단은 베어링의 파손 모드이지만 베어링이 파손되지 않으면 파손 모드가 아닙니다. "어떻게 ...?"라고 묻는 것이 도움이 됩니다.

각 모드에 대한 가설을 세운 다음 증거를 사용하여 각 가설을 테스트합니다. 증거가 가설을 뒷받침할 수 없으면 가설을 사용하지 않습니다.

이 과정은 물리적인 뿌리에 도달할 때까지 반복됩니다. 인간과 잠재된 뿌리에 도달하려면 추가 반복이 필요합니다. "어떻게...?"라고 물어야 합니다. 뒤에 “ 증거가 무엇을 확인시켜 주나요?” 각 가설은 증거로 검증되고 검증되어야 함을 기억하십시오. 여기에서 많은 근본 원인 분석 노력이 어려움을 겪습니다.

장점

결함 트리 분석은 시스템이 단일 또는 다중 시작 결함에 대해 얼마나 저항하는지 보여주는 데 매우 좋습니다. 기능 또는 구성 요소 수준에서 시작할 수 있습니다. OSHA는 프로세스 안전 관리 표준에서 결함 트리 분석을 프로세스 위험 분석을 위한 허용 가능한 방법으로 인식합니다.

제한 사항

오류 및 논리 트리는 신중한 문제 정의가 필요합니다. 문제 정의에 따라 모든 가능한 초기 오류를 찾지는 못합니다. 문제의 범위가 너무 크면 비순차적 요소에 대한 분석에 프로세스가 엉키고, 실패의 원인이 되지 않는 뿌리를 찾으려는 흩어지는 방식이 된다.

그림 5의 예는 펌핑을 중지한 펌프에 대한 논리 트리입니다. 펌프를 분해한 결과 샤프트가 파손되었습니다. 펌프 고장을 유발하는 피로 파괴는 응력 집중에서 시작되었습니다. 이것은 물리적인 뿌리였습니다. 추가 조사에서 펌프 샤프트가 중요한 위치에서 반경을 지정하지 않은 인쇄물로 만들어진 것으로 나타났습니다. 반지름의 누락은 인간의 뿌리 중 하나였습니다. 펌프 샤프트의 인쇄는 비용 절감 조치로 만들어졌으므로 펌프 샤프트는 최저가 입찰자가 만들 수 있었습니다. 비용 절감 노력은 조직적이거나 잠재적인 뿌리 중 하나였습니다.

그림 5 . 펌프 기능 장애의 오류 트리 분석

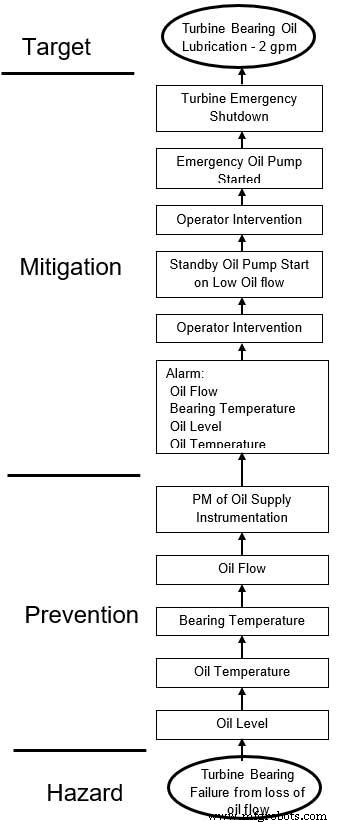

장벽 분석은 위험 요소가 목표에 영향을 미칠 수 있는 경로를 조사합니다. 대상을 보호하는 데 사용되는 실제 또는 잠재적인 장벽이나 통제를 식별합니다. 대상은 지정된 조건 집합 내에 있어야 합니다. 표적이라는 개념은 장비, 데이터, 건물 또는 사람 등 대부분의 모든 것이 표적이 될 수 있음을 의미합니다.

다음으로, 표적이 불리한 영향을 받는 수단을 해저드라고 한다. 역효과는 목표를 지정된 조건 세트 밖으로 이동시키는 모든 것입니다. 그러면 위험 요소가 대상에 영향을 미치는 경로에 따라 대상 및 위험 쌍을 고유하게 식별하는 것이 가능해집니다.

위험 요소, 목표물 및 위험 요소가 목표물에 영향을 미치는 경로가 식별되면 지정된 조건 세트 내에서 목표물을 보호, 손상 완화 및/또는 유지하는 데 사용되는 통제 및 장벽을 설명할 수 있습니다.

장벽과 통제는 일반적으로 사람, 장비, 데이터 등을 보호하기 위한 시스템으로 설계됩니다. 모든 위험은 설계 중에 식별되지 않거나 인식할 수 없는 경로가 존재할 수 있습니다. 기존의 장벽과 통제가 존재하지 않거나 존재하더라도 원래 의도한 것만큼 효과적이지 않을 수 있습니다. 결과적으로 표적은 적절한 보호가 부족할 수 있습니다.

장벽 분석의 목적은 보호되지 않은 경로 또는 더 이상 효과적이지 않은 장벽 및 통제를 식별하는 것입니다. 역사적으로 해를 입힐 수 있는 에너지는 경로를 특성화하는 데 사용되었습니다. 경로에는 전기, 기계, 유체, 화학, 열, 방사선 등이 포함될 수 있습니다. 결과적으로 장벽과 통제는 물리적이거나 신체적 손상과 관련이 있습니다.

그림 6의 배리어 분석은 많은 터빈에서 볼 수 있는 일반적인 윤활 모니터링 시스템입니다. 위험은 불충분한 오일 흐름으로 인한 유막 베어링의 손실입니다. 예방 장벽에는 온도, 흐름 및 저장유 레벨을 모니터링하는 장비가 포함됩니다. 모니터링 외에도 대기 및 비상 오일 펌프의 추가 장벽이 사용됩니다. 경보 수준이 초과되어 운영자 개입이 필요한 경우 완화가 시작됩니다. 마지막 장벽은 베어링 온도와 오일 흐름 손실에 의해 촉발될 수 있는 비상 터빈 정지가 될 것입니다.

물리적이든 비물리적이든 대상의 상태 변화는 해롭거나 원하지 않을 수 있습니다. 이제 물리적인 것 이외의 메커니즘에 대한 고려가 더 많은 지식, 소프트웨어, 정책 또는 관리 기반 영역으로 주의를 집중시킵니다.

장점

장벽 분석은 개념적으로 간단하고 사용하기 쉽고 최소한의 리소스가 필요하고 다른 근본 원인 분석 방법과 잘 작동한다는 장점이 있습니다. 분석 결과는 즉시 시정 조치로 전환됩니다.

제한 사항

그러나 장벽 분석은 본질적으로 주관적입니다. 두 분석가가 동일하지 않으며 항상 동일하거나 유사한 결론에 도달하지 않습니다. 또한 원인과 대책을 혼동하기 쉽기 때문에 단일 방법으로 근본 원인을 판단해서는 안 됩니다.

그림 6. 터빈 윤활 모니터링 시스템의 장벽 분석

변경 분석은 단일 문제 또는 이벤트의 사양을 원하는 상황과 비교하므로 비교를 통해 변경 및/또는 차이점을 찾을 수 있습니다. 원하는 상황은 이전에 올바르게 수행된 작업 또는 작업, 유사한 작업 또는 작업, 작업 또는 작업의 세부 모델 또는 시뮬레이션일 수 있습니다.

잠재적인 원인을 연구하고 가장 적은 추가 가정이나 조건이 필요한 것을 테스트하여 어떤 것이 진정한 원인인지 확인합니다. 성공 여부는 편차 사양 및 검증 테스트의 정확성에 달려 있습니다.

변경 분석의 장점은 다음과 같습니다.

<울>의 제한 사항 변경 분석:

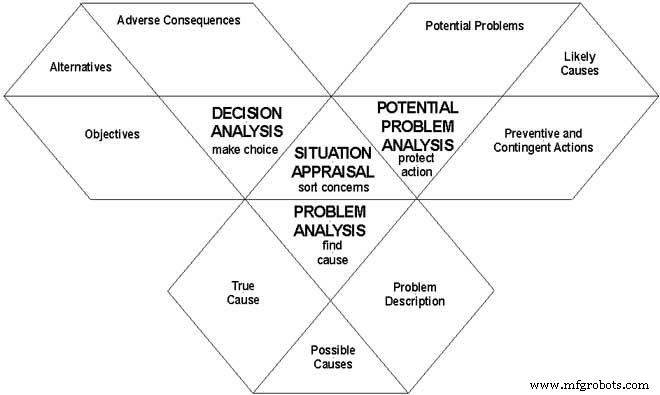

<울>Kepner-Tregoe는 4가지 범주(누가, 어디서, 언제, 범위)와 2개의 필터(있는 것과 그렇지 않은 것)를 사용하여 편차 조건을 설명하는 특성 목록을 개발하는 향상된 변경 분석입니다. 각각의 편차 특성 또는 이들의 조합은 전체 편차 상태의 잠재적 원인이 됩니다. Kepner-Tregoe 시스템에서 변경 분석을 문제 분석이라고 합니다. 이것은 문제를 평가하는 데 사용되는 세 가지 도구 중 하나입니다.

Kepner-Tregoe 프로세스는 일반적으로 문제 상황(무슨 일이 일어났는지)을 명확히 하기 위한 상황 평가로 시작하여 다음 하위 집합 중 하나를 사용하여 분석을 완료합니다. 이러한 방법의 관계는 그림 7에 나와 있습니다.

<울> <리>문제 분석:문제의 실제 원인과 원인과 결과의 관계(왜 발생했는지)를 검색합니다.

<리>의사 결정 분석:의사 결정 기준에 따라 잠재적인 문제 해결에 도달하기 위한 선택이 이루어집니다(행동 방법).

<리>잠재적인 문제 분석:잠재적인 미래 문제가 예상되고 예방 조치가 개발됩니다(결과가 어떻게 될 것인지).

그림 7 . 케프너-트레고 모델

수십 가지의 통계 방법과 도구를 사용할 수 있습니다. 일반적으로 프로세스 및 제품 변형을 설명하는 데 사용됩니다. 통계 정보는 MTBF(평균 고장 시간), MTTR(평균 수리 시간), 일정 준수, 작업 주문 백로그, 작업 주문 기간 등과 같은 장비 성능의 추세를 식별하는 데 유용합니다. 통계 도구는 일반적으로 실패 분석 도구이지만 경향을 식별하고 원하는 결과에서 벗어나는 것의 중요성은 성공적인 유지 관리 노력에 매우 중요합니다. 장비 고장 분석에 자주 사용되는 중요한 통계 도구 중 하나는 파레토 차트입니다.

파레토 분석

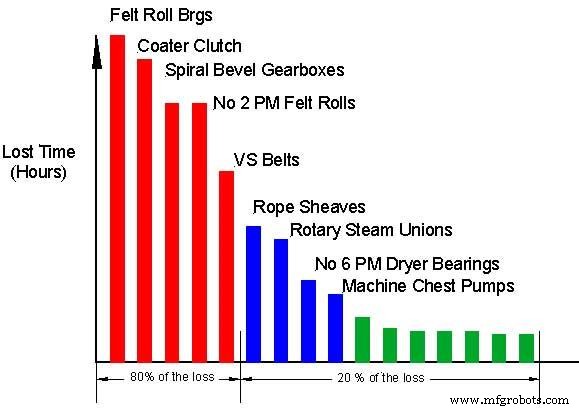

파레토 이론은 부의 불균등한 분배를 설명하기 위해 1897년 이탈리아 경제학자 빌프레도 파레토에 의해 개발되었습니다. J.M. Juran 박사는 이 원칙을 결함 분석에 적용하기 시작하여 "중요한 소수"를 "사소한 다수"로 분리하고 이를 "파레토 차트"라고 불렀습니다. 문제의 20%가 문제의 80%를 일으키거나 상대적으로 적은 수의 문제가 문제의 압도적인 점유율을 차지하기 때문에 이를 종종 80-20 규칙이라고 합니다.

파레토 차트는 결함의 상대적 빈도를 순위 순서로 보여주므로 "최대한 수익을 내기" 또는 "낮은 성과를 거두기" 위해 신뢰성 노력을 구성할 수 있습니다.

거의 모든 스프레드시트 또는 차트 작성 소프트웨어를 사용하여 파레토 차트를 생성할 수 있습니다. 그림 8의 차트는 실제 파레토 분석의 결과를 보여줍니다. 차트의 첫 번째 항목을 수정하면 유지 관리 비용이 연간 100만 달러 이상 감소했으며 가장 중요한 것은 유지 관리 리소스를 다른 신뢰성 작업에 사용할 수 있게 해주었습니다. The first five items in the chart resulted in $18 million in increased revenue per year.

The Pareto chart is a simple-to-use and powerful graphic to identify where most problems in a plant originated. It won’t help with catastrophic failures but is an extremely useful tool for finding the chronic problems that over time consume as much of reliability and maintenance resources as catastrophic failures.

Figure 8. Pareto chart

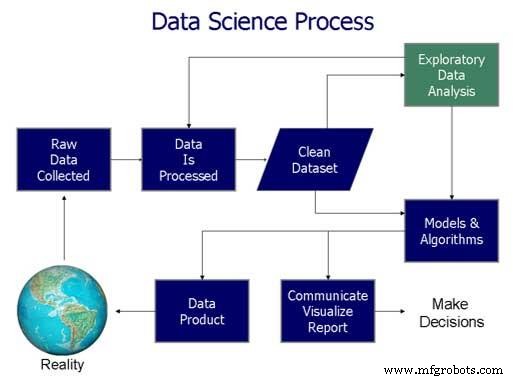

In manufacturing and process industries, the Internet of Things (IoT) or data analytics is an application of statistical methods to process data. Data analytics in failure analysis is typically confirmation or disproving of an existing hypothesis or discovering new information in the data.

Data analytics is a process of inspecting, cleansing, transforming and modeling data with the goal of discovering useful information, suggesting conclusions and supporting decision-making (Figure 9).

Figure 9. Data science process flow chart from "Doing Data Science" by Cathy O'Neil and Rachel Schutt

When one hears about “big data,” Google, Facebook, Amazon, Apple and other consumer companies come to mind, as organizations that gather enormous amounts of data about us and through data science use it to predict how we will behave in the future. Targeted ads are just one example.

In manufacturing and process industries, the situation is different. The development of wireless sensors has enabled us to inexpensively collect vast amounts of data. We can quickly gather process data and use statistical methods to confirm or discover new relationships in our factories and plants. A decade ago, monitoring a process variable, such as temperature, required installation and wiring a temperature RTD with power and a connection back to a PLC or DCS so data could be captured. Now, it is possible to install a self-powered RTD and transmitter with a wireless data link to the IoT.

A variety of statistical tools can be applied to the data to confirm or refute hypothesis or discover new relationships between process variables. This ability adds a powerful tool to a root cause analysis, particularly of functional failures. Depending on the data quality in maintenance history, it is also possible to discover hidden relationships within the maintenance data using text analytics.

The number of people employed in industry is shrinking. Experience and knowledge is walking out the door in the form of retiring baby boomers. Data analytics shows promise to help close the gap between a shrinking knowledge base and the need for better root cause analysis. In the world of mechanical failure analysis, a gap between the need for spectral vibration data and data analytics still exists. Overall vibration levels can be processed, but data analytics software has considerable room for improvement in the treatment of spectral vibration data.

In the next decade, you can expect to see an accelerating shift toward smart instruments, the IoT and data analytics. For example, think how a control valve positioner can automatically calibrate and configure itself, do diagnostics to maintain loop performance levels, improve control accuracy to reduce process variability, and tell you about it.

There is a strong temptation to place blind faith in particular root cause analysis models. After all, they have been proven to work, and why reinvent the wheel? Predefined structured processes can save valuable time. However, it is important to remember that the answers may lie outside a chosen process. Models can be useful because they help strip away unimportant data. If we use models without knowledge of their assumptions and limitations, we may miss important facts and misdirect our analysis.

Do not try to include too much in your analysis. The temptation is strong to add in every possible cause even when they are not necessary, sufficient or present to cause an effect. Remember, inclusivity does not guarantee you are effective or correct.

Verify all the evidence and hypothesis. It is very easy to take the wrong path if a hypothesis is wrong. Be aware that just because the boss has a hypothesis, it isn’t necessarily correct.

Deciding where to start and how you describe the failure has an enormous impact on the time effort and outcome of your investigation. Starting with a functional failure when there has been environmental impact, injury or substantial cost helps with the discovery of the human and organizational root causes that with few exceptions are present and play significant roles in the failure. When a failure does not result in environmental, injury or significant expense, beginning at the component level helps streamline the analysis and typically makes identification of the physical roots easier. As the analysis progresses, the degree of investigation into human and organizational causes can be balanced against the level of risk and cost acceptable to you and the organization.

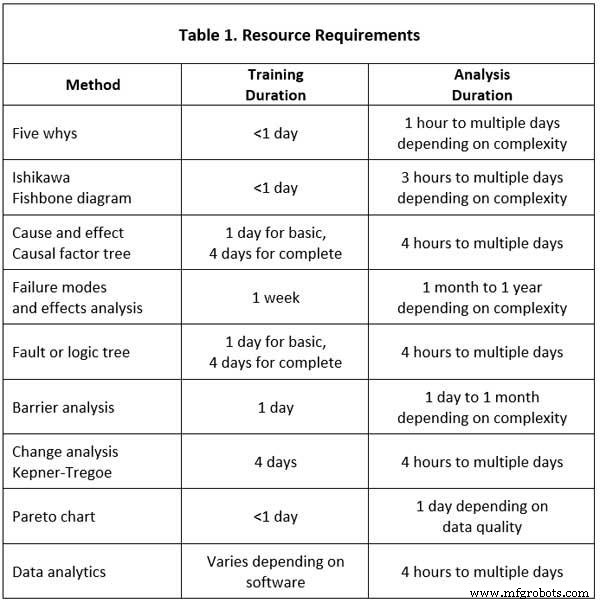

Ideally, it would be nice to have a full complement of root cause analysis tools in your plant. Choices must be made because one doesn’t have unlimited time and money. The choices become easier to make if one takes a moment to consider where the need is, how often a root cause analysis will be needed, and what resources are available. If the need is greatest for functional failures or product quality and efficiency problems, the tools used will be different than those used for component failures. If you are reading this article, it is reasonable to conclude your focus will be on component failures. Table 1 summarizes the time required.

Identifying and understanding the root causes of component failures is best when started on the shop or production floor. Technicians and front-line supervisors who can identify physical failure modes and use basic but powerful analysis tools are often the best means to prevent failures from happening in the future. Technicians and front-line supervisors would have the following skills:

<울> <리>Five whys – Learning five why analysis can be done in less than a day. The CMMS must be able to support what is learned from a Five Why analysis either with failure modes or a means to capture causes.

<리>Ishikawa/fishbone diagram – This also can be taught in less than a day. It introduces people to a broader cause and effect analysis to identify effects that may have multiple causes.

<리>Barrier analysis – An introduction to barrier analysis helps shift culture from simplistic solutions to the concept of risk and risk reduction.

<리>Causal factor tree or fault tree analysis – Not everyone needs to be able to construct a tree, but they should be able to participate in the development of one when led by a facilitator. People closest to the point of action have information and insights that are frequently vital to identify root causes and more importantly make changes to prevent future failures. Training to introduce people to either causal factor or fault trees typically takes one day to complete.

<리>Failure mode identification – This is frequently considered as a subset of the root cause analysis methods. Frequently, incorrectly identified failure modes lead analysis efforts astray. Technicians, front-line supervisors and reliability engineers must be able to correctly identify physical failure modes. This training takes four days to complete. It also helps a Pareto analysis because failure modes are correctly identified.

In every plant, there should be at least one person who has received facilitator training on causal factor or fault tree analysis and change analysis. This helps ensure consistency and reinforces the use of root cause analysis. Vendors of these methods frequently tout their system as superior to others. They all have certain strengths and weaknesses. Causal factor and fault tree analysis are very similar, so having both may lead to confusion. It is important that one is selected and used. Training for each of these methods usually takes four or five days to complete.

Reliability engineers should receive training on the following:

<울> <리>Five whys

<리>Ishikawa/fishbone diagrams

<리>Cause and effect/causal factor tree

<리>Fault or logic tree

<리>Pareto chart

<리>Change analysis

<리>Statistical methods - If they are involved in production issues, training on statistical methods including data analytics should be included.

Unless there is personal injury, an environmental accident or a large cost involved, don’t start every effort with an expensive analysis. You can often be more effective by using the five whys, Ishikawa/fishbone or a simple cause and effect analysis to solve many problems. A situation appraisal may help you select another method when it appears the problem can be solved with a simpler method. Causal factor trees, fault or logic trees can take a substantial amount of time to complete. This can range from a day to several weeks. Failure mode and effect analysis takes weeks or months to complete.

A resource you may find useful for additional information on root cause analysis:

The Rootisseriet. This website has a wealth of articles on root cause analysis as well as links to additional resources.

사물 인터넷 기술

갱 유형 툴링은 스위스 유형 선반에서 빠르고 정확하며 비용 효율적인 가공을 제공합니다. 터렛형 툴링은 유연성과 간편한 툴링 설정을 제공합니다. 작업에 적합한 도구 유형은 무엇입니까? 이전에 스위스형 선반과 기존 선반의 5가지 주요 차이점에 대해 논의했습니다. 스위스식 기계는 여러 도구를 사용하여 사이클 내부의 부품에 대한 작업을 수행합니다. 절삭 공구는 툴링 메커니즘의 도움으로 변경되고 공작물과 접촉합니다. 이 기사에서는 올바른 도구 유형을 선택하는 것의 중요성에 대해 설명합니다. 사용 가능한 도구 유형과 최종 제품 품질

Precision Plus가 다른 기계 공장과 다르다는 첫 번째 단서 중 하나는 부드러운 딸깍 소리였습니다. 소리는 작업장 중앙에 있는 12개 이상의 기계 구동 스위스형 선반에서 나옵니다. 깔끔한 줄로 정렬되고 분명히 더 새로운 바 피더로 서비스되는 이 기계는 작업장의 CNC 기계를 특징짓는 소음 감쇠 인클로저 없이 덮개 없이 절단됩니다. 자세히 살펴보면 공작물에 동시에 들어가고 나오는 6개 정도의 도구가 나타납니다. 캠이 회전할 때. 여기에서 Mike Reader는 Miyano 옆에 있습니다. BNX 트윈 스핀들 CNC 선반.