감지기

컴퓨터 단층촬영(CT)으로 알려진 검사 기술은 X선을 사용하여 3차원으로 물체를 평가합니다.

이 3차원은 가치 있는 것이며, 이를 통해 제조업체는 물체 내부를 효과적으로 볼 수 있는 체적 데이터를 얻을 수 있습니다.

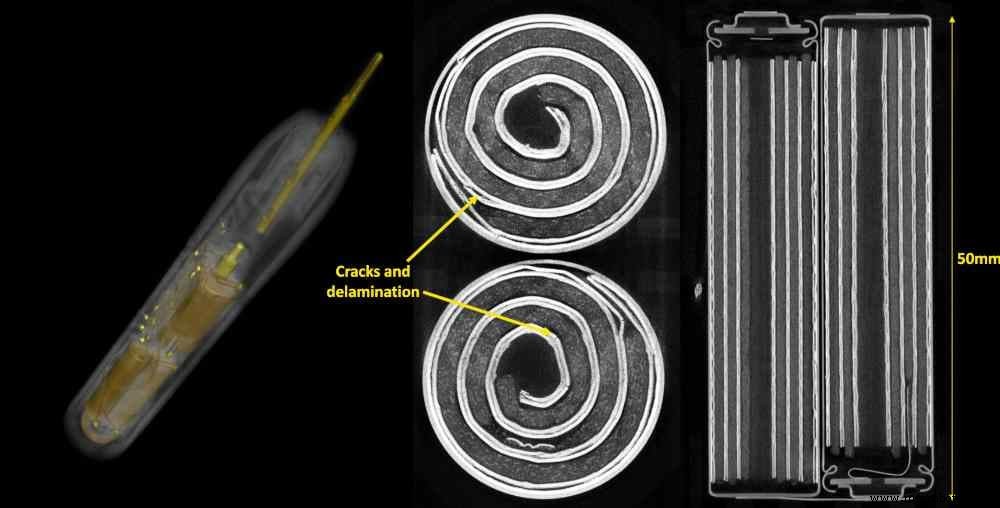

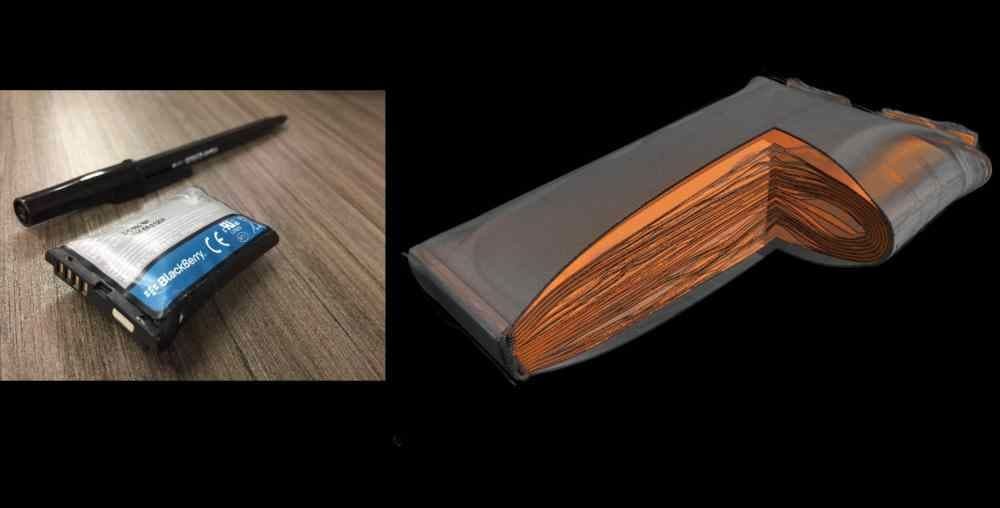

CT 방법은 배터리와 같은 물체의 내부 세부 정보를 비파괴적으로 표시합니다.

컴퓨터 단층 촬영은 샘플 전체의 X선 흡수에 대한 3D 지도를 제공합니다. 물체를 360도 회전함으로써 CT 시스템은 모든 각도에서 2D 투영 이미지를 수신합니다. 그런 다음 2차원 조각이 3D 볼륨으로 재구성됩니다.

계산된 재구성 알고리즘은 2D 방사선 사진에서 단면 슬라이스 스택을 생성하여 CT 사용자가 배터리의 안전 통풍구 또는 분리기와 같은 구성 요소인 표면 및 내부 구조를 시각화, 분석 및 측정할 수 있도록 합니다.

예를 들어 이 전동 칫솔에 들어 있는 AA 배터리를 참조하십시오.

미네소타주 메이플 그로브(Maple Grove)에 소재한 검사 제조업체 에이보닉스 이미징(Avonix Imaging)의 엑스레이/CT 시스템 사업 개발 매니저 크리스 파이치(Chris Peitsch)는 컴퓨터 단층 촬영이 분석 단계에서 일종의 "사후 검사" 역할을 할 수 있다고 말했다. 기술 개요 이번 달의 청중

Peitsch는 X선 컴퓨터 단층 촬영:안전하고 효과적인 배터리 기술 활성화라는 제목의 라이브 프레젠테이션에서 "원하는 모든 평면에서 가상 단면을 생성할 수 있으며 수치 분석을 실행하고 정확한 측정을 수행할 수도 있습니다."라고 말했습니다.>

독자들은 영국에 본사를 둔 Nikon Metrology의 X선 CT 컨설턴트인 Peitsch와 공동 발표자인 Andrew Ramsey에게 다음과 같은 배터리 관련 및 검사 관련 질문을 했습니다. 아래에서 Peitsch와 Ramsey의 수정된 답변을 읽어보세요.

앤드류 램지 :액체가 들어있지 않으면 약간 까다롭습니다. 우리의 스캔은 물체를 360도 회전시켜 작동합니다. 양동이를 들어 돌린 사람은 누구나 그렇게 할 때 액체가 실제로 움직이지 않는다는 것을 알게 될 것입니다.

액체가 작은 구멍에 갇혀 있다면, 그렇습니다. 우리는 그것을 집어들 수 있습니다. 확실히 부드러운 소재는 까다롭습니다. 빔에서 매우 높은 에너지를 얻으려면 X선을 필터링해야 주변의 조밀한 물질을 통과할 수 있습니다.

한 독자가 우리 전문가에게 리튬 이온 배터리에서 "열폭주" 폭발을 억제하는 방법을 묻습니다.

블로그에서:치과의사의 도구가 리튬 이온 배터리의 더 나은 재활용으로 이어질 수 있습니까?

물론 그렇게 하고 나면 좋은 신호 대 잡음비를 얻기 위해 꽤 긴 스캔을 해야 하지만 고무 O-링 및 그리스와 같은 것을 집어들 수 있습니다. 그것은 모두 상황에 달려 있습니다. 이론적으로 액체를 시각화하는 것은 확실히 가능합니다. 시간이 조금 더 걸릴 뿐입니다.

앤드류 램지: 저밀도 부품에 효과적입니다. 큰 주물은 조금 더 어렵습니다. 그것은 실제로 그들이 만들어지는 재료에 달려 있습니다. 당신은 알루미늄이나 강철을 언급했습니다. 정말 다른 동물들입니다. 알루미늄은 원자번호가 낮아 주철이나 강철보다 침투하기가 훨씬 쉽습니다.

알루미늄 1피트까지 [검사]할 수 있지만 강철은 3~4인치 정도밖에 할 수 없습니다. 티타늄은 그 중간에 있습니다.

크리스 피취: 우리는 현재 [니켈-크롬 초합금]인코넬을 검사할 수 있는 시스템을 보유하고 있습니다. 그것은 모두 부품 크기와 구조에 따라 다릅니다. 다행스럽게도 항공 우주에서는 무게 감소가 큰 문제이므로 많은 Inconel 구조가 이미 얇은 벽으로 되어 있습니다. 그것은 모두 우리가 관통해야 하는 재료의 양에 달려 있습니다.

앤드류 램지 :실제 샘플 크기가 아니라 솔리드 재료의 전체 경로 길이입니다. 따라서 매우 얇은 벽으로 만들어진 큰 부품이 있지만 내부에 많은 구멍과 공간이 있는 경우 단단한 샘플보다 침투하기가 훨씬 쉬울 것입니다.

배터리에 CT 스캔을 사용한 적이 있습니까? 아래에서 질문과 의견을 공유하세요.

감지기

분주한 창고 운영을 돕습니까? 그렇다면 매우 다재다능한 팔레트 랙킹 시스템을 사용할 가능성이 있습니다. 이러한 필수 시설은 신속한 운송과 최적화된 보관 절차를 위해 상품을 정리하는 데 도움이 되지만, 정기적으로 검사하고 유지 관리하지 않으면 창고의 위험한 특징이 될 수도 있습니다. 일반적으로 대부분의 손상은 팔레트 랙에 기계식 취급 장비를 잘못 적재하거나 설치할 때 발생합니다. 처리 과정이 진행되는 동안 누락이나 문제가 발생하면 직원이 시스템을 한 눈에 보기만 하면 팔레트 랙이 손상을 입었는지 여부를 알 수 없을 수 있습니다.

안전은 모든 제조 산업의 핵심입니다. 작업장에서 안전이 우선 순위가 아닌 경우 질병 및 부상으로 인해 가동 중단 및 생산 중단이 더 많이 발생합니다. 절단 작업에 KUKA 레이저 절단 로봇을 사용하면 이러한 유형의 중단을 거의 완전히 제거할 수 있으므로 안전 수준이 향상되는 동시에 공장의 사기 수준도 향상됩니다. 재료 조각을 자를 때마다 재료 가장자리를 둘러싼 작은 입자가 공기 중으로 방출됩니다. 음식 입자나 생분해성 입자에 대해 이야기하는 경우 큰 문제가 아닐 수 있습니다. 그러나 KUKA 레이저 절단 로봇 시스템은 일반적으로