섬유

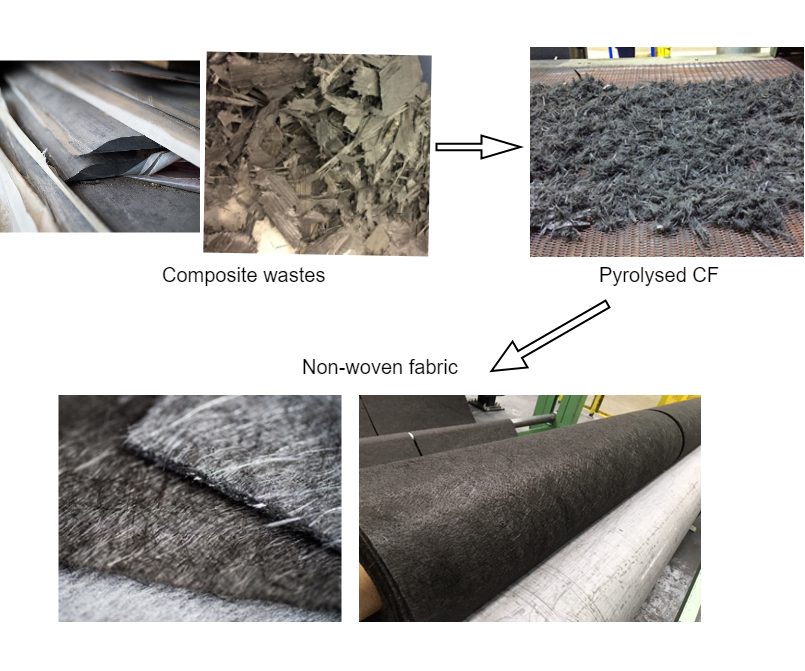

그림. 1 탄소 섬유 재활용 공정. 출처 | ELG 탄소 섬유

탄소 섬유 제품에 대한 전 세계 수요의 기하급수적 증가와 그 소비와 관련된 폐기물은 많은 지속 가능성 문제를 제기합니다. 탄소섬유는 알루미늄 못지않은 내재에너지를 갖고 있어 널리 재활용되고 있으며, 탄소섬유 폐기물의 처리는 순환경제에 심각한 영향을 미치고 있습니다. 그 결과 가수분해, 가용매분해 및 열분해와 같은 재활용 기술이 지난 수십 년 동안 추진력을 얻고 있습니다 1 . 예를 들어, ELG Carbon Fiber Ltd.(영국 Coseley)가 사용하는 사슬 베드 열분해 기술은 산업 규모로 설정되었으며 2017년 현재 1,300미터톤 이상의 CF를 재생하고 있습니다 2 ,3 .

그러나 열분해의 주요 기술 과제는 탄소 섬유를 그 공급원과 동일한 형태로 회수할 수 없다는 것입니다. 열분해 재활용의 최종 생성물은 푹신하고 얽힌 불연속 섬유 덩어리입니다(그림 1 참조). 재활용 탄소 섬유(rCF)를 처리하기 위한 효율적이고 비용 효율적인 방법은 양모 양털을 직물로 전환하는 것과 마찬가지로 섬유를 직물 직물로 전환하는 것입니다. 이 방법을 사용하여 ELG는 rCF를 에폭시 수지로 압축 성형된 무작위 분포의 건식 니들 펀칭 부직포로 변환합니다. 그러나 이러한 직물의 다공성 특성으로 인해 생성된 라미네이트는 일반적으로 약 30%의 섬유 부피 비율만을 달성합니다.

이러한 재료 거동 특성으로 인해 rCF 복합 재료는 기존의 길고 연속적인 섬유 강화 버진 CF(vCF) 복합 재료와 유사하지 않으며 마찬가지로 다른 특성을 나타냅니다. rCF 복합 재료의 기능, 기계적 거동 및 설계 한계를 이해하려면 신뢰할 수 있는 데이터 세트를 개발하고 적절한 테스트 방법으로 특성화하는 것이 필수적입니다. 불행히도 거시적 규모의 테스트를 위한 코드와 표준은 연속 섬유 강화 복합 재료를 염두에 두고 개발되었습니다. 또한 기존 복합 재료의 경우에도 문헌 및 업계에서 쿠폰 수준 테스트에서 많은 불일치가 존재합니다. 4 . Airbus와 같은 일부 OEM은 자체 테스트 방식을 사용하여 vCF 합성물을 특성화합니다. 5 . 불연속 부직포 복합 재료에 고유한 강화 구조를 가진 rCF 복합 재료를 도입하면 복합 재료 테스트 프로토콜에서 이러한 모호성이 더욱 높아집니다. 또한 단일 속성을 측정하기 위한 다양한 테스트 방법을 선택할 수 있습니다. 가장 적합한 테스트를 식별하는 데 시간이 많이 걸리지만 재료의 기계적 동작을 이해하는 것은 기본입니다. 저자 연구의 주요 목적은 부직포 rCF 복합 재료가 기존 및 잠재적인 새로운 응용 분야에서의 사용을 평가 및 분석하기 위해 특정 표준 테스트 프로토콜 세트의 개발이 필요한지 여부를 결정하는 것이었습니다.

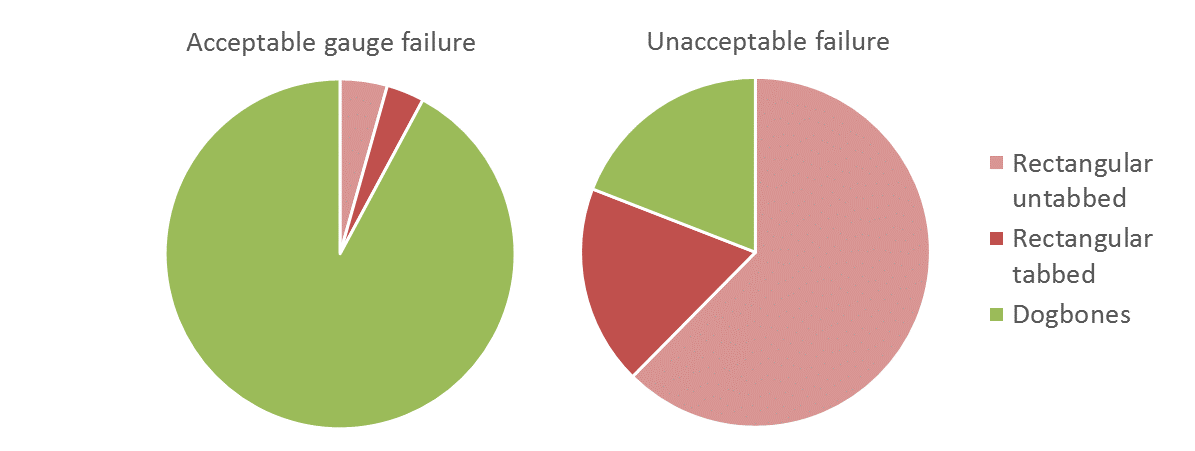

정적 인장 시험만큼 간단해 보이는 시험 방법에 대한 지침은 불연속적인 부직포 rCF 복합 재료의 경우 명확하지 않습니다. 일반적인 관행은 시편 준비의 단순성으로 인해 직선형 직사각형 쿠폰을 사용하는 것입니다. 그러나 rCF 복합 재료의 경우 ASTM D3039 또는 ISO 527-4 유형 2 또는 3에 설명된 직사각형 쿠폰을 엔드 탭이 있거나 없이 사용하면 게이지로의 열악한 응력 전달로 인해 탭 또는 그 근처에서 파손이 발생했습니다. 표본의 길이. 150개의 직사각형 시편의 샘플 크기에서 12.5% 미만이 허용 가능한 게이지 실패를 생성했습니다.

불량한 시편 준비, 하중 도입 방법, 그립, 테스트 속도, 시편 형상 등을 포함하여 여러 가지 가능한 원인이 있습니다. 무작위 유리 섬유에 대해 미 육군 재료 역학 연구 센터에서 시험한 나비 넥타이 시편 복합 재료, rCF 복합 재료에서도 개선된 결과를 얻지 못했습니다 6 . 이 시험에서 ASTM D638에 설명된 도그본 형상을 사용하면 그림 2에 표시된 대로 중앙 게이지 영역 내에서 시편의 80% 이상이 파손되어 성능이 크게 향상되었습니다. 이 시편 설계는 상당한 영향을 미칩니다. 직사각형 형상 시편이 조기에 파손되는 경향이 있기 때문에 인장 특성에 영향을 미칩니다.

동일한 rCF 합성 직사각형 및 도그본 샘플을 사용한 우리의 연구는 도그본 샘플과 비교하여 직사각형 샘플의 인장 강도와 강성이 각각 10% 및 20% 감소했습니다. 인장 하중의 개선된 형상 설계는 주기 피로에서도 분명했습니다. 인장-인장 피로 하중의 특정 응력 수준에서 직사각형 Coupon은 수백 사이클에서 300만 이상의 피로 사이클 사이에서 파손될 수 있는 반면, Dogbone Coupon의 경우 파손에 대한 사이클 변동성은 훨씬 낮습니다.

그림. 2. 도그본 시편에서 시편 게이지 길이로의 응력 전달 개선. 출처 | Karthik Krishna Kumar

면외 및 면내 전단을 모두 평가할 때 유사한 패턴이 관찰되었습니다. 면외 전단 또는 층간 전단은 품질 관리 테스트일 뿐이지만 ASTM D2344 및 ISO 14130에 설명된 SBS(Short Beam Shear) 테스트 방법, 이중 노치 전단과 같은 여러 테스트 방법이 평가를 위해 설정되었습니다. (DNS)는 ASTM D3846, 가장 최근에 개발된 Double Beam Shear(DBS)는 ISO 19927입니다. 불행하게도 이러한 테스트 중 어느 것도 rCF 복합 재료를 사용한 순수한 층간 전단 파괴의 원하는 결과를 나타내지 못했습니다. 일반적인 경향은 시편의 전단파괴보다는 인장이나 파쇄와 같은 바람직하지 않은 모드에 의해 파괴되는 것이었다.

재료, 복합 재료 또는 금속을 순수 전단 상태로 만드는 데 매우 성공적인 방법은 V 노치 형상 시편을 사용하는 Iosipescu 전단 시험입니다. 그러나 층간 전단력 평가를 위해 ASTM D5379에서는 결함 없이는 제조가 매우 불가능한 76mm 두께의 패널 사용을 권장합니다. 대안은 패널을 76mm 두께로 결합하는 것이었습니다. 성공적인 시편 제조 시 V 노치 시편의 그립 부분에서 잠재적으로 파쇄 파손이 발생할 수 있습니다. V 노치 시편의 임계 섹션만 재구성한 수정된 표준 시편 설계는 이 문제를 피했고 rCF 복합재에서 순수한 층간 전단 파괴를 생성했습니다.

그러나 Iosipescu 전단 시험은 rCF 복합 재료의 평면 내 전단 시험에는 적용할 수 없었습니다. 라미네이트의 XY 평면에서 섬유 분포를 고려할 때 예상되는 인장 지배적 파손에 의해 파손되는 경향이 있었습니다. 가능한 대안은 일반적으로 목재 복합 재료에 사용되는 ISO 15310에 설명된 판 비틀림 방법일 수 있습니다. 섬유 강화 구조의 특성이 기본적인 정적 거시적 쿠폰 레벨 테스트에 대한 기계적 거동 및 재료 응답에 상당한 영향을 미친다는 것은 분명합니다. 또한, 반복 하중에서 rCF 복합 재료의 기계적 거동은 기존 vCF 복합 재료 또는 단섬유 강화 복합 재료와 상당히 다른 것으로 밝혀졌습니다.

재활용 탄소 섬유 복합 재료는 성형 공정, 섬유 함량, 섬유 탄성률 등급, 재활용 원료 형태의 수지 등급 및 섬유-매트릭스 상호작용을 포함하여 기계적 특성에 영향을 미치는 많은 재료 가공 변수를 가지고 있습니다. 이러한 매개변수의 분석은 시장에 갓 출시된 재료에 대한 전용 표준 테스트 방법의 개발 없이는 무익하고 번거롭습니다. BSI(British Standards Institution)는 섬유 유리 강화 플라스틱, 시트 몰딩 컴파운드(SMC) 및 벌크 몰딩 컴파운드(BMC) 열경화성 컴포지트, 목재 폴리머/천연 섬유 컴포지트, 인발 강화 컴포지트 등과 같은 비전통적인 컴포지트 시스템에 대한 사양을 해결했습니다. 적용 가능한 테스트 방법을 식별하는 전용 표준. 재활용 탄소 섬유 복합 재료는 이제 신뢰할 수 있는 특성화를 위해 동일한 접근 방식이 필요합니다.

1 Job, S., Leeke, G., Mativenga, P.T., Oliveux, G., Pickering, S. 및 Shuaib, N.A., 2016. 복합재 재활용:우리는 지금 어디에 있습니까? Composites UK Ltd.:영국 Berkhamsted .

2 Jacob, A. (2019). 재활용 탄소 섬유에 대한 신뢰 구축 . [온라인] 사용 가능:https://www.compositesworld.com/blog/post/building-Confidence-in-recycled-carbon-fiber [2019년 7월 29일 액세스].

3 Inston, D. (2019). ELG 탄소 섬유 오픈 하우스는 재활용 기술을 선보입니다. . [온라인] 이용 가능:https://www.compositesworld.com/news/elg-carbon-fibre-open-house-showcases-recycling-technology [2019년 7월 29일 접속].

4 Adams, D. (2019). 섬유 복합 재료의 기계적 테스트 . [온라인] 사용 가능:https://www.compositesworld.com/blog/post/mechanical-testing-of-textile-composites [2019년 7월 29일 액세스].

5 Spendley, P.R., 2012. 복합 항공우주 구조물에 대한 설계 허용 사항 .

6 Oplinger, D.W., Gandhi, K.R. 및 Parker, B.S., 1982. 복합 재료 시험을 위한 인장 시험 시편 연구 (번호 AMMRC-TR-82-27). 육군 재료 및 역학 연구 센터 Watertown Ma.

<시간>

Karthik Krishna Kumar는 박사입니다. 영국 Oxford Brookes University 학생 그의 연구에는 실제 적용에서 탄소 섬유의 안전하고 지속 가능한 사용을 위해 재활용된 부직 탄소 섬유 복합 시스템, 피로 거동 및 환경 내구성 평가에 대한 적절한 시험 방법 개발이 수반됩니다.

섬유

오프로드, 레이싱 및 애프터마켓 자동차 휠의 개발 및 제조업체인 Vision Composite Products(미국 앨라배마주 Decatur)는 탄소 섬유 단조 휠에 IDI Composites International(미국 인디애나주 노블스빌 소재) Ultrium U660을 선택했습니다. . 일반적으로 고성능 휠에 사용되는 주조 및 단조 알루미늄 합금보다 더 나은 재료 솔루션을 찾기 위해 Vision은 복합재 휠에 대한 연구를 시작했으며 궁극적으로 IDI Composites International 및 3i 기술 센터와 파트너 관

사진 제공:솔리코 Aeolos Performance 30(P30)은 Aeolos Composites(아랍에미리트 두바이) 설립자인 Hans Genthe가 한손 및 양손 항해를 위해 고안한 경량 탄소 경주용 요트입니다. 진행중인 전염병으로 인해 프로젝트는 완전히 원격으로 완료되었습니다. 2021년 초, Aeolos Composites는 Solico(아랍 에미리트 두바이)에 기존 구조 설계를 검토 및 최적화하고, 라미네이트 레이업을 정의하고, P30 선체, 데크, 코치 루프, 보우스프릿, 용골과 방향타. 탄소 섬유 재료는 무게를