금속

<시간>

<시간>

분말 야금 금속 분말을 준비하는 과정입니다. 또는 금속 분말을 원료로 성형, 소결 및 필요한 후속 처리를 통해 다양한 유형의 제품을 생산합니다. 이 도움말에서는 분말 야금 공정을 자세히 살펴보겠습니다. .

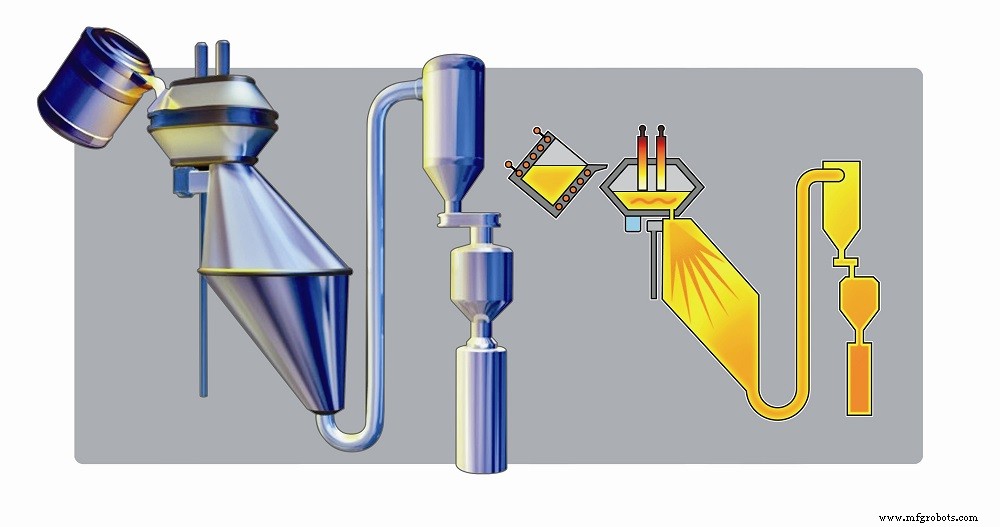

1. 원료 분말의 준비.

현재 분말 제조 방법은 기계적 방법과 물리 화학적 방법의 두 가지 범주로 나눌 수 있습니다. 기계적 분쇄 및 분무는 모두 기계적 방법입니다. 물리화학적 방법은 다시 전기화학적 부식법, 환원법, 화학적 방법, 환원-화학적 방법, 증착법, 액체 증착법, 전기분해법으로 나뉜다. 그 중 가장 널리 사용되는 방법은 환원법, 분무법, 전기분해법입니다.

2. 믹싱.

혼합은 필요한 각종 분말을 일정 비율로 혼합하고 균질화하여 콤팩트를 만드는 과정입니다. 건식, 반건식, 습식의 세 가지 혼합 방법이 있습니다.

3. 빌릿을 형성합니다.

특정 모양과 크기의 빌렛을 만들고 특정 밀도와 경도를 갖는 것이 목적입니다. 빌렛 성형 방법은 크게 가압성형과 무압성형으로 나뉜다.

4. 소결.

소결은 분말 야금 공정의 핵심 공정입니다. 빌렛이 형성된 후 필요한 최종 물리적 및 기계적 특성을 얻기 위해 소결됩니다. 소결은 단위 소결과 다성분 소결로 구분됩니다. 단위 및 다성분의 고상 소결의 경우 소결 온도는 사용되는 금속 및 합금의 융점보다 낮습니다. 다성분 액상 소결의 경우, 소결 온도는 일반적으로 내화 성분의 융점보다 낮고 가용성 성분의 융점보다 높습니다. 일반적인 소결 외에 느슨한 소결, 침지법, 열간 압착법과 같은 특수한 소결법도 있습니다.

5. 분말 야금 제품의 후처리.

소결 후 마무리, 유침, 기계가공, 열처리, 전기도금 등 제품의 요구사항에 따라 다양한 방법을 사용할 수 있습니다.

분말 야금 야금 및 재료 과학의 한 분야입니다. 분말 야금 제품의 적용 범위는 매우 넓습니다. 일반 기계제조부터 정밀기기까지, 하드웨어 공구에서 대규모 기계까지, 전자공업에서 모터제조까지, 토목공업에서 군수공업까지, 일반기술에서 첨단첨단기술까지 분말야금 제품을 볼 수 있습니다.

저희 기사를 읽어주셔서 감사하며 분말 야금 공정을 더 잘 이해하는 데 도움이 되길 바랍니다. . 내화 분말, 내화 금속 및 내화 합금에 대해 알고 싶으시면 고급 내화 금속(ARM)을 방문하시기 바랍니다. 자세한 내용은.

미국 캘리포니아주 레이크 포레스트에 본사가 있으며, 고급 내화 금속(ARM) 전 세계적으로 내화 분말, 내화 금속 및 내화 합금의 선도적인 제조업체 및 공급업체입니다. 고객에게 고품질의 내화 분말, 내화 금속 및 내화 합금(예: )을 제공합니다. 텅스텐 , 몰리브덴, 탄탈륨, 레늄, 티타늄, 지르코늄, 텅스텐 분말 , 몰리브덴 분말 , 및 탄탈륨 분말 등

금속

분말 야금이란 무엇입니까? 분말 야금은 재료 또는 구성 요소가 금속 분말로 만들어지는 광범위한 방법을 포괄하는 용어입니다. 이 프로세스는 금속 제거 프로세스를 사용할 필요성을 피하거나 크게 줄여 제조 시 수율 손실을 크게 줄이고 종종 비용을 낮출 수 있습니다. 분말 야금은 압축된 금속 분말을 융점 바로 아래로 가열하는 금속 성형 공정입니다. 이 공정은 100년 이상 지속되었지만 지난 25년 동안 다양한 중요한 응용 분야를 위한 고품질 부품을 만드는 우수한 방법으로 널리 인식되었습니다. 이러한 성공은 무엇보다도 단조 및 금속 주

파우더 코팅은 전통적인 페인팅 프로세스의 혼란과 부정확성을 제거합니다. 액체가 없는 마무리 공정은 향상된 내구성, 색상 견뢰도 및 효율성을 제공합니다. 분말 코팅 라인은 생산 라인을 추가하여 프로세스의 효율성을 기반으로 합니다. 부품 및 조립된 부품은 컨베이어 시스템의 분말 코팅 라인을 통해 이동하여 분말 코팅이 제공하는 고품질 결과를 희생하지 않고 처리 시간을 최대화합니다. 파우더 코팅 라인의 작동 원리 전문가들은 분말형 열경화성 중합체, 플라스틱 및 첨가제를 사용하여 금속 표면에 단단하고 착색된 코팅을 만듭니다. 기본 공정은