나노물질

수소화 나노결정 실리콘(nc-Si:H) 박막은 평판 디스플레이 트랜지스터, 태양전지 등의 유망한 소재로 많은 주목을 받고 있다. 그러나 nc-Si:H의 다상 구조는 많은 결함을 야기한다. 주요 과제 중 하나는 결함을 편리하게 줄이는 방법입니다. 이 연구에서 우리는 저결함 밀도 nc-Si:H 박막을 증착하는 간단하고 효과적인 방법을 개발했습니다. 이 방법은 PECVD(Plasma-Enhanced Chemical Vapor Deposition) 공정에서 고압 범위의 증착 압력을 간단히 조정하는 것입니다. nc-Si:H의 미세구조는 Raman, AFM 및 SEM에 의해 특성화되었다. 또한, 우리는 태양광 재료의 핵심 특성인 결함 밀도에 집중하여 3.766 × 10 16 의 결함 밀도를 달성했습니다. cm −3 . 이 결함 밀도는 PECVD 공정에서 다른 복잡한 방법에 의한 저결함 밀도 nc-Si:H의 제조에 대한 이전 연구보다 낮습니다. 따라서 nc-Si:H의 소수 캐리어 수명이 크게 향상됩니다. 또한, 우리는 이온 충격에 대한 증착 압력의 영향에 대한 메커니즘을 설명하고 결함 밀도가 nc-Si:H 광전지 재료의 핵심 특성임을 입증했습니다.

<섹션 데이터-제목="배경">박막 실리콘 기술의 발전에서 중요한 이정표는 고품질 수소화 나노결정 실리콘(nc-Si:H)의 개발입니다. 수소화된 비정질 실리콘(a-Si:H)과 비교하여 nc-Si:H는 이동도가 훨씬 더 높고 800nm보다 큰 파장에서 훨씬 더 나은 응답을 가지며 Staebler-Wronski 열화에 훨씬 덜 민감합니다[1, 2]. nc-Si:H 박막은 플라즈마 강화 화학 기상 증착(PECVD)을 사용하여 증착할 수 있으므로 잘 발달된 집적 회로 산업과 호환됩니다. 따라서 nc-Si:H 박막은 박막 트랜지스터[3], 광검출기[4], 태양 전지[5]와 같은 다양한 장치에 광범위하게 적용됩니다.

그러나 nc-Si:H 박막은 다상 물질로서 결정/비정질 상 계면 및 결정 사이에 보이드(void) 및 댕글링 본드(dangling bond)와 같은 자체 결함이 있다. 원자 수소는 결함이 적은 고품질 nc-Si:H 증착의 핵심이라고 알려져 있습니다[6]. 원자 수소는 댕글링 결합을 포화시킬 수 있으며, 성장하는 표면의 원자 수소는 녹는 것보다 훨씬 낮은 온도에서 결정 성장을 일으킨다는 것이 지적되었습니다[7]. 따라서 더 많은 원자 수소가 고품질 nc-Si:H의 증착에 유리합니다. 성장하는 표면에서 원자 수소 플럭스를 증가시키려면 nc-Si:H 성장에 높은 수소 희석 또는 실란 고갈이 필수적입니다.

PECVD에서 실란 고갈을 발생시키는 것은 무선 주파수(RF) 전력을 높이는 것입니다[7]. 그러나 단순히 출력을 높이면 성장하는 표면의 이온 충격이 극적으로 증가하여 더 많은 결함이 발생할 수 있습니다. 따라서 직류(DC) 바이어스를 사용하여 이온 충격을 억제해야 합니다. 그러나 더 많은 원자 수소를 얻기 위해 RF 전력이 증가하면 DC 바이어스도 변경되어야 합니다. 그렇지 않으면 DC 바이어스가 이온 충격을 효과적으로 완화할 수 없습니다. 그리고 특정 RF 전력에서 적절한 DC 바이어스는 방대한 실험 없이는 찾을 수 없습니다. 원자 수소 함량을 높이는 또 다른 방법은 증착 압력을 높이는 것입니다. 전자-분자 충돌 빈도는 증착 압력에 따라 증가합니다. SiH4의 해리 속도를 만듭니다. 및 H2 상승. SiH4의 해리 및 H2 원자 수소를 생성한다[8]. 결과적으로 증착 압력이 증가하면 원자 수소 함량이 증가할 수 있습니다.

따라서 이 논문에서 우리는 더 많은 원자 수소를 얻기 위해 고압 범위에서 증착 압력을 조정하는 것을 제안합니다(기존 증착 압력은 50–100 Pa). PECVD 공정에서 편리하고 효과적인 방법입니다. 이 방법을 사용하여 특정 압력에서 증착된 필름은 저결함 밀도 nc-Si:H 제조에 대한 이전 연구와 비교하여 더 낮은 결함 밀도를 갖는다[5, 9, 10]. 그리고 높은 소수 캐리어 수명이 달성되었습니다. 또한, 다양한 증착 압력이 샘플의 거시적 또는 일반적인 특성에 미치는 영향에 대한 이전 보고서[11, 12]와 비교하여 증착 압력의 범위를 크게 확장하고 일반적인 특성뿐만 아니라 그 영향에 초점을 맞추었습니다. (예:결정도) 뿐만 아니라 고품질 광전지 재료의 핵심 특성인 결함 밀도 및 소수 캐리어 수명에도 영향을 미칩니다. 게다가, 우리는 이온 충격에 대한 증착 압력의 영향에 대한 메커니즘을 시연했지만 이전 보고서에서는 일반적인 논의를 제공했습니다. 그리고 우리는 이온 충격이 더 약한 것이 아니라 필름 성장에 더 좋다는 것을 증명했습니다(이온 충격의 정도가 적절해야 함). 결국 우리는 결함 밀도가 nc-Si:H 태양광 재료의 핵심 특성임을 증명했습니다.

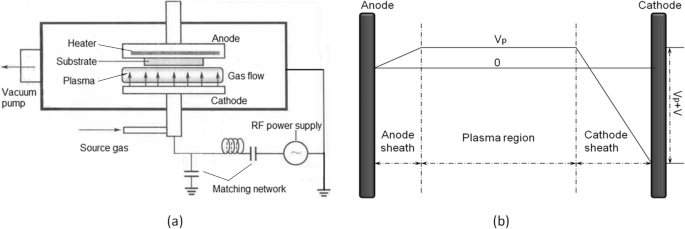

nc-Si:H 박막은 다양한 증착 압력에서 용량 결합 PECVD 시스템(반응기의 개략도는 그림 1a에 표시됨)에 의해 Corning 유리에서 성장되었습니다. 증착 압력은 150Pa에서 1050Pa로 증가했으며 150Pa의 단계로 모든 샘플은 13.56MHz의 RF와 0.32W/cm2의 전력 밀도를 사용하여 증착되었습니다. , 총 가스 포함(SiH4 및 H2 ) 110 sccm의 유속(SiH4 농도는 0.727%). 기판 온도는 250°C로 유지되었으며 증착 시간은 2시간이었습니다.

<그림>

a의 개략도 PECVD 반응기 및 b 전극 사이의 전위 분포(V p , 플라즈마 전위; V , 제곱 평균 제곱근 RF 전위)

결정도 X ㄷ 는 514.5 nm에서 Ar-이온 레이저를 사용하여 후방 산란 모드에서 UV 마이크로 라만 분광계(Jobin Yvon LabRam, HR800)로 측정된 라만 스펙트럼으로부터 계산되었습니다. 레이저 출력 밀도는 1mW/mm 2 로 유지되었습니다. 빔 유도 결정화를 피하기 위해. 샘플의 결함 밀도는 9.8GHz 및 5mW에서 전자 스핀 공명(ESR) 분광계(Bruker, EMX-8X-band)로 측정한 결과로부터 계산된 스핀 밀도 Ns로 특성화되었습니다. 유효 소수 캐리어 수명 τ Semilab WT-1200A를 사용하여 측정했습니다. 이들 필름의 표면 형태는 원자간력현미경(AFM, SII Nanonavi E-Sweep)으로 관찰하였고, 미세형태는 주사전자현미경(SEM, Sirion 200)으로 관찰하였다.

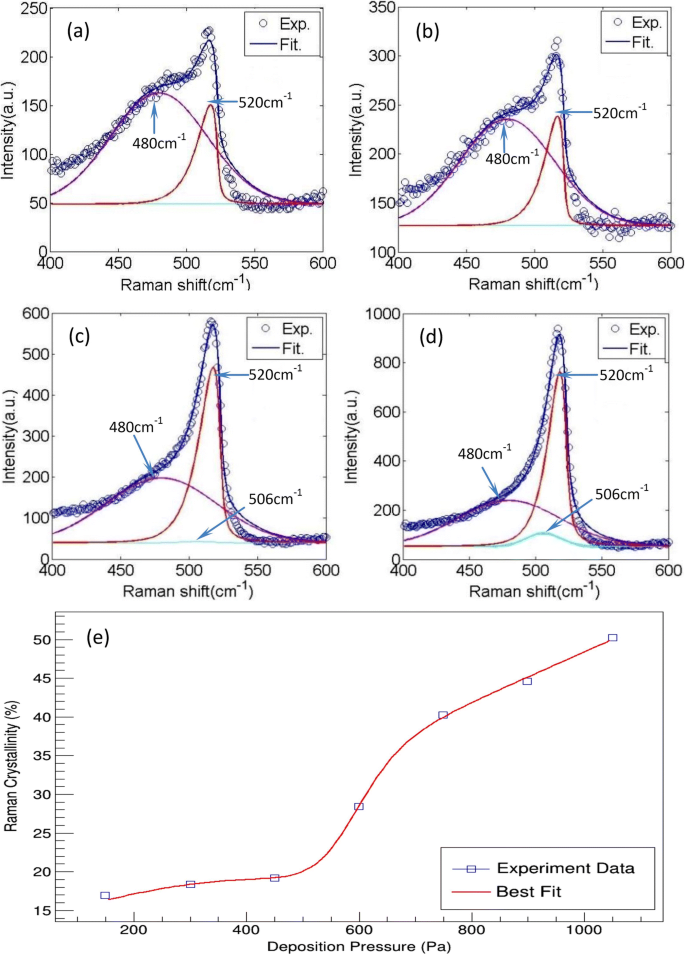

다양한 압력에서 증착된 nc-Si:H 박막의 구조적 조사를 위해 마이크로 라만 측정을 수행하였다. 그림 2에서 라만 스펙트럼을 표시하기 위해 4개의 대표적인 샘플이 선택되었습니다. 그들은 각각 300Pa, 450Pa, 750Pa 및 1050Pa 아래에 증착됩니다. 특정 압력에서 각 스펙트럼(열린 원)은 3개의 가우스 피크로 분해될 수 있습니다. (1) 약 480cm −1 의 넓은 가우스 분포 , 이는 횡방향 광학(TO1 ) 비정질 실리콘의 모드; (2) 520cm −1 부근의 피크 , 비대칭 TO2에 속하는 결정질 실리콘의 진동 모드 [13, 14]; 및 (3) 약 506cm −1 의 피크 이는 중간 범위 차수에 기인합니다[1, 15]. 결정도(X ㄷ ) nc-Si:H에서 [16, 17]:

$$ {X}_c=\left({I}_{520}+{I}_{506}\right)/\left({I}_{520}+{I}_{506}+\gamma {I}_{480}\right) $$ (1)

라만 스펙트럼과 300 Pa(a ), 450Pa(b ), 750Pa(c ) 및 1050 Pa(d ) 및 다른 압력에서 증착된 nc-Si:H 박막의 계산된 결정도(e )

여기서 γ a-Si에 대한 c-Si에 대한 통합 라만 단면의 비율(γ =1 [17, 18]) 및 나 520 , 나 506 , 나 480 520, 506, 480cm −1 에서 관찰된 피크의 통합 강도입니다. , 각각. 다양한 증착 압력의 함수로서의 결정도는 그림 2e에 표시되어 있습니다.

원자 수소(H)는 주로 수소 희석 실란 플라즈마에서 다음 두 가지 충돌에서 생성되는 것으로 알려져 있습니다[8].

1차 전자-실란 반응

전자-수소 반응

추가 파일 1의 공식 S(1) 및 S(2)에 따라 \( {n}_e=\frac{P}{RT}\bullet \mu \) (P , 증착 압력; R , 이상 기체 상수; 티 , 방전 전 가스의 절대 온도; μ , 이온화율; 그리고 n e , 전자 밀도). μ RF 전력이 변하지 않기 때문에 일정하고 T 도 일정합니다. 전자 밀도 n e 따라서 증착 압력 P에 따라 증가합니다. . 화학 Eq.에 따르면 (2) 및 (3), 플라즈마에서 생성되는 H의 밀도는 n에 따라 증가합니다. e . 이것은 이상적인 조건에서의 이론적 분석입니다. 방전 과정은 매우 복잡하여 방전 과정에 대한 분석(즉, 플라즈마 진단)이 독립적인 분야가 됩니다. 실제 조건에서 증착 압력에 따른 H의 변화는 플라즈마 진단을 통해 측정되어야 합니다. Yang et al. 광학 방출 스펙트럼(OES)으로 \( {H}_{\alpha}^{\ast } \) (\( {I}_{H_{\alpha}^{\ast }} \))의 세기를 측정했습니다. 그리고 \( {I}_{H_{\alpha}^{\ast }} \) 먼저 증가하고 감소 [19]. 이전 플라즈마 진단 보고서에 따르면 \( {H}_{\alpha}^{\ast } \)의 강도는 원자 수소의 양을 나타냅니다[20, 21]. 따라서 플라즈마의 H 밀도는 먼저 증가하고 증착 압력이 계속 증가할 때 감소합니다. 이 경향은 우리의 이론적 분석과 약간 다릅니다. 차이점은 H의 2차 반응과 관련이 있습니다.

$$ \mathrm{H}+{\mathrm{SiH}}_4\to {\mathrm{H}}_2+{\mathrm{SiH}}_3 $$ (4)여기서 SiH4 분해되지 않은 것, 즉 나머지 SiH4 . 우리의 실험에서는 SiH4를 포함한 가스의 유출을 줄임으로써 증착 압력이 증가합니다. . 즉, SiH4의 보충량을 늘리는 것과 같습니다. .증착 압력이 일정 수준까지 상승하면 SiH4의 속도 보충제가 분해 속도를 초과합니다. 따라서 더 많은 양의 SiH4가 있습니다. 왼쪽. H가 플라즈마에서 빠져나와 필름 성장 표면에 도달할 때까지 거리가 있습니다. H는 나머지 SiH4와 반응합니다. 이 거리에서 2차 화학 식 Eq. (4). 따라서 H의 밀도는 감소합니다. 결과적으로 원자 수소 밀도는 먼저 증가하고 증착 압력이 계속 증가할 때 감소합니다. H의 양이 많을수록 결함 밀도가 낮은 nc-Si:H의 증착에 유리한 것으로 알려져 있다. 따라서 우리 실험에서 증착된 nc-Si:H의 결함 밀도는 원자 수소 밀도와 동일한 경향, 즉 결함 밀도가 먼저 감소한 다음 증가하는 경향을 보여줍니다. 결함 밀도 경향에 대한 논의는 후반부에 자세히 나와 있다.

도 2e에서 nc-Si:H, X의 결정도가 ㄷ , 증착 압력에 따라 증가합니다. 이는 증가하는 압력이 X ㄷ . 결정성은 원자 수소의 영향을 받을 뿐만 아니라 성장 전구체인 SiHn의 함량에도 영향을 받습니다. (n =1,2,3, 주로 n =3) SiH * 로 표시할 수 있습니다. OES 측정에서 [21, 22]. Hsieh et al. \( {I}_{H_{\alpha}^{\ast }} \)/I SiH * (강도 비율 \( {H}_{\alpha}^{\ast } \)/SiH * )은 증착 압력에 따라 증가합니다[20]. 일반적으로 \( {I}_{H_{\alpha}^{\ast }} \)/I SiH * X에 대한 인덱스입니다. ㄷ , 즉, X ㄷ \( {I}_{H_{\alpha}^{\ast }} \)/I의 증가에 따라 증가합니다. SiH * [21, 23]. 따라서 \( {I}_{H_{\alpha}^{\ast }} \)/I SiH * 경향은 X 경향에 대한 우리의 결과를 강력하게 지지합니다. ㄷ .

평균 입자 크기 d 공식 [24, 25]에 따라 라만 스펙트럼에서 추론할 수도 있습니다.

$$ d=2\pi \sqrt{B/\Delta \upnu} $$ (5)여기서 ∆ν cm −1 단위의 빈도입니다. 관찰된 피크 주파수 값과 벌크 Si의 값 사이의 차이로 정의된 이동. B의 일반적인 값 사용 2.0cm −1 nm 2 [25], d =4.07~4.50 nm.

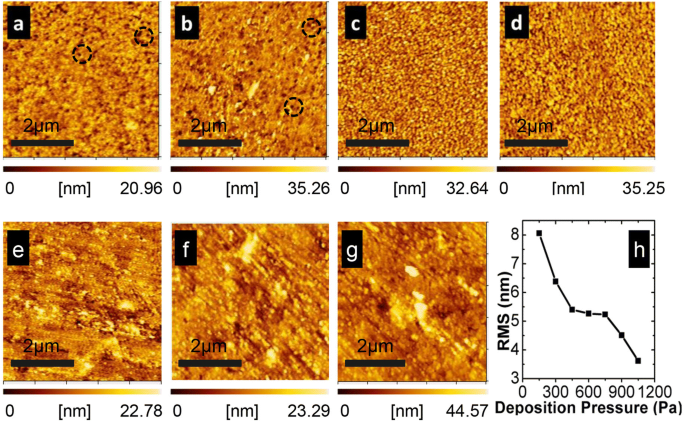

라만 분광법에 의한 구조 분석 외에도 샘플의 형태는 그림 3과 같이 AFM에 의해 특성화되었습니다. 필름 표면의 거칠기 변화를 감지하기 위해 증착 압력의 함수인 RMS 도 3h에 도시되어 있다(RMS 값은 각 필름의 여러 다른 위치에 대해 평균화됨). 도 3h에서, 증착 압력이 증가함에 따라 RMS가 감소한다. 압력이 증가하면 입자 간의 충돌이 심화되고 이러한 입자가 필름 성장 표면에 도달할 때 운동 에너지의 후속 손실이 발생합니다. 필름 성장 표면에 도달하는 더 낮은 에너지 이온은 더 약한 이온 충격으로 이어집니다. 이는 증가하는 압력이 이온 충격을 억제하는 데 도움이 된다는 것을 시사하며, 이는 이전 보고서에서도 언급된 바 있습니다[7]. 그러나 이온 충격에 대한 증착 압력의 영향에 대한 메커니즘은 입증되지 않았습니다. 다음과 같이 조사합니다.

<그림>

nc-Si:H 박막의 AFM 이미지는 증착 압력에 따른 표면 형태 변화를 보여줍니다. 아 150 Pa, b 300 Pa, c 450 Pa, d 600 Pa, e 750 Pa, f 900 Pa 및 g 1050 Pa. a의 분화구 그리고 b 점선 원으로 표시되며, h로 표시된 다양한 증착 압력에서 필름 표면의 RMS(제곱 평균 제곱근) 거칠기

두 전극 사이의 전위 분포는 중앙의 플라즈마 영역, 양극 덮개 및 음극 덮개의 세 영역으로 나눌 수 있습니다(그림 1b 참조). 이온 충격을 유발하는 이온은 플라즈마 영역 밖으로 확산되어 양극 덮개를 통과해야 합니다. 플라즈마의 전위는 전자가 이온보다 빠르게 확산되기 때문에 반응기의 다른 섹션보다 높습니다. 원자로 벽이 접지되어 있으므로 플라즈마의 전위는 양수입니다(그림 1 참조). 따라서 음이온은 플라즈마 영역에 갇힙니다. 중성 입자와 양이온만 양극 덮개로 확산되어 최종적으로 필름 성장 표면에 도달할 수 있습니다. 즉, 우리 실험의 이온 충격은 양이온에 의해서만 발생합니다. 시스의 폭이 매우 작기 때문에 양이온은 충돌 없이 양극 시스를 통과합니다(자세한 증거는 추가 파일 1 참조). 결과적으로 양이온은 양극 덮개에 들어갈 때 양극 덮개의 전기장에 의해서만 가속됩니다. 따라서 이온 충격 강도는 양이온이 양극 피복에 막 들어갈 때의 초기 속도에만 의존합니다(v 0 ) 및 이후의 양극 피복의 전기장에 의한 가속도.

첫째, v의 상관관계 0 증착 압력으로 분석됩니다. 양이온을 포함하는 입자는 증착 압력이 증가할 때 악화되는 충돌로 인해 플라즈마 영역에서 운동 에너지를 잃습니다. 그래서 v 0 압력이 증가함에 따라 감소합니다. 그런 다음 증착 압력에 따른 시스의 전기장에 의한 가속도의 변화를 설명합니다. [22]:

$$ {V}_p-{V}_f=\frac{k{T}_e}{2e}\left(\frac{m_i{T}_e}{m_e{T}_i}\right) $$m e 는 전자의 질량입니다. 나 나 는 이온의 질량입니다. 티 e 그리고 T 나 는 각각 전자와 이온의 온도입니다. V p 는 플라즈마 포텐셜입니다. 및 V f 부동 잠재력입니다. 기판이 반응기에 매달려 있을 때 양극 피복의 전압, V 칼집 V와 같습니다. p − V f , 우리는:

$$ {V}_{\mathrm{sheath}}=\frac{k{T}_e}{2e}\left(\frac{m_i{T}_e}{m_e{T}_i}\right) $$ (6)플라즈마 영역에서 T e 증가하는 증착 압력이 입자(전자 및 이온 포함) 간의 충돌을 악화시키면 감소합니다. Hsieh et al. T e OES 측정에 의해 증착 압력이 증가함에 따라 감소합니다[20]. 이는 T e 우리의 이론적 분석에 따르면 절대적으로 정확합니다. T와 비교 e , T 나 변경되지 않은 것으로 간주할 수 있을 정도로 감소합니다. 결과적으로 V 칼집 식 (6)에 따라 압력이 증가하면 감소합니다. 양극 피복에 의한 가속도를 약화시킨다. 떨어지는 v와 결합 0 , 우리는 압력이 증가하면 필름 성장 표면에 도달하는 양이온의 운동 에너지가 훨씬 작아진다는 결론을 도출할 수 있습니다. 즉, 증착 압력이 증가하면 이온 충격 효과가 약해집니다. 따라서 필름 표면의 RMS는 150에서 1050 Pa로 계속 감소합니다. 이전 보고서에 따르면 이온 에너지가 낮을수록 결정도가 더 좋습니다[7]. 그것은 또한 우리가 이미 그린 결정도와 증착 압력 사이의 상관 관계에 대한 결론을 뒷받침합니다. 더욱이, 훨씬 낮은 압력(150 Pa 및 300 Pa)에서 증착된 필름 표면은 더 거칠며 이러한 표면에는 그림 4a, b에서와 같이 많은 크레이터가 포함되어 있음을 알 수 있습니다. 그것은 강한 이온 충격의 결과입니다. 그림 3에 따르면 450Pa 아래에서 증착된 필름이 가장 조밀하고(특히 그림 5c와 6d에 표시됨) 균일하다는 결론을 내릴 수 있습니다.

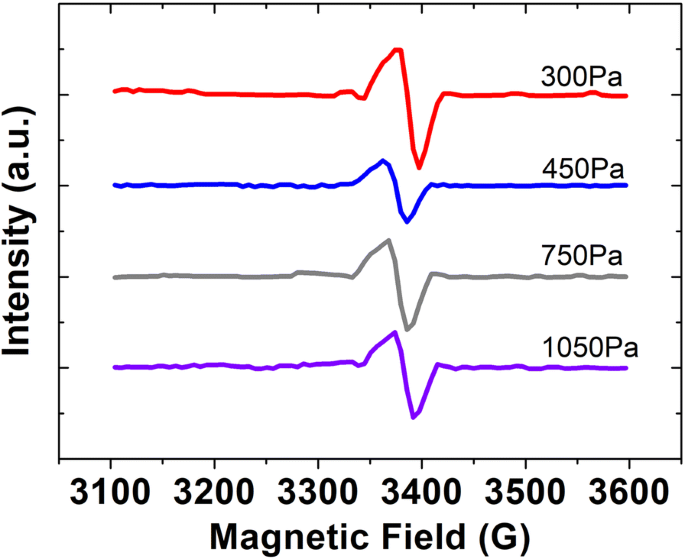

<그림>

300 Pa, 450 Pa, 750 Pa, 1050 Pa에서 증착된 일반적인 샘플의 ESR 스펙트럼

<그림>

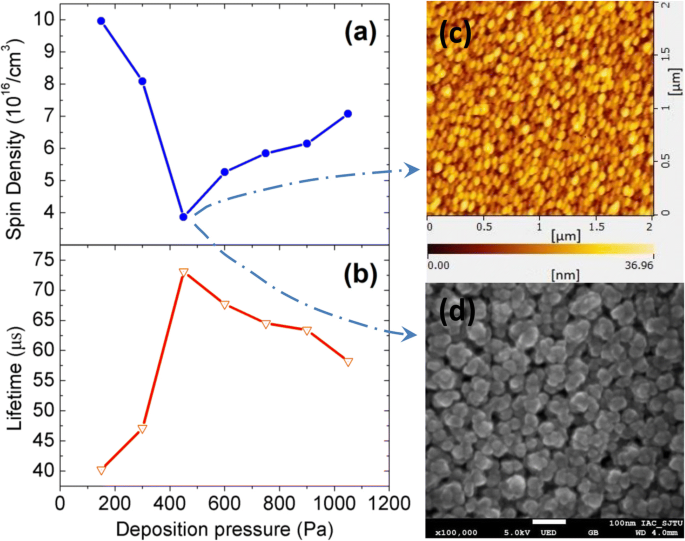

스핀 밀도의 의존성(a ) 및 유효 소수 캐리어 수명(b) ) 다른 증착 압력에 대해. 고해상도 AFM 이미지(c ) 및 SEM 이미지(d ) 450 Pa에서 증착된 nc-Si:H 박막

<그림>

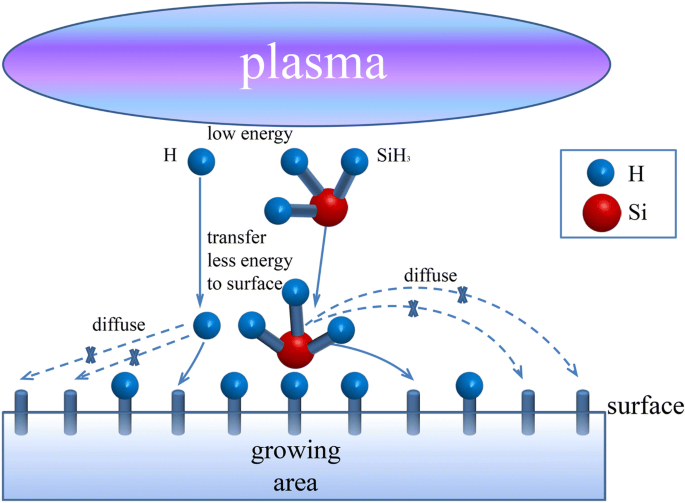

성장하는 표면에서 입자 확산의 개략도

증착 압력이 nc-Si:H 박막의 결함 밀도에 미치는 영향을 ESR 기법으로 조사하였다. 그림 4는 각각 300 Pa, 450 Pa, 750 Pa, 1050 Pa에서 증착된 일반적인 샘플의 4가지 ESR 스펙트럼을 보여줍니다. 그림 5a의 데이터는 각 샘플의 ESR 스펙트럼에서 계산됩니다. 도 5a에 도시된 바와 같이, 압력이 증가하면 스핀 밀도가 먼저 감소한 다음 증가한다. 최소값은 450Pa입니다. ESR 원리에 따르면 짝을 이루지 않은 스핀의 수는 중성 댕글링 본드의 밀도에 정비례합니다. 이러한 결합은 대부분 필름 성장 표면에 존재하고 필름 성장 표면의 정상 상태 결함을 구성하는 반면, 생성된 필름의 결함 밀도는 기본적으로 이러한 정상 상태 결함 밀도에 의해 결정됩니다[26]. 따라서 ESR 스펙트럼에서 계산된 결과는 실제로 결과 필름의 결함 밀도입니다. 그림 5a의 이러한 결과는 nc-Si:H의 결함 밀도가 3.766 × 10 16 인 450Pa에서 최소값에 도달함을 보여줍니다. cm −3 . Chowdhury et al. 저결함 밀도 nc-Si:H를 제조하는 방법을 연구했습니다. 13.56MHz RF 소스를 사용할 때 그들은 저결함 밀도를 달성하기 위해 최선을 다했습니다. 값은 1.1 × 10 17 이었습니다. 및 7.0 × 10 16 cm −3 . 초고주파(VHF) 여기 소스(54.24MHz)를 사용할 때 4.3 × 10 16 의 가장 낮은 결함 밀도를 달성했습니다. cm −3 [10]. VHF 플라즈마의 이온 에너지는 낮고 이온 플럭스의 밀도는 높은 것으로 알려져 있습니다. 이러한 두 가지 요인으로 인해 VHF-PECVD에 의해 증착된 박막은 결함 밀도가 낮아 고품질을 갖는다[27]. 그러나 결함 밀도는 우리보다 높으며 54.24MHz 여기 소스는 13.56MHz에 비해 훨씬 비쌉니다. 낮은 결함 밀도를 달성하기 위해 Wen et al. 추가로 적용된 DC 바이어스. 그러나 최소값은 4.0 × 10 16 입니다. cm −3 [9]. 적절한 DC 바이어스는 고사하고 적절한 RF 전력을 찾는 것은 쉽지 않습니다. 그 이유는 RF 전력이 변경되면 DC 바이어스를 조정해야 하기 때문입니다. 그렇지 않으면 DC 바이어스가 이온 충격을 효과적으로 완화할 수 없습니다. 대조적으로 우리의 방법은 간단합니다. 최근 Jadhavar et al. 저결함 밀도를 갖는 PECVD에 의해 고품질 nc-Si:H를 증착했다. 결함 밀도는 약 8.75 × 10 16 입니다. cm −3 [5]. 따라서 저결함 밀도 박막을 구현하는 우리의 방법은 편리하고 효과적입니다. 결함 밀도가 낮을수록 소수 캐리어 수명이 길어야 한다는 점을 고려하여 소수 캐리어 수명 측정을 직접 수행했습니다. 그림 5b에서 볼 수 있듯이 유효 소수 캐리어 수명은 450Pa에서 최대값에 도달합니다. 소수 캐리어 수명의 추세는 ESR 스펙트럼에서 계산된 결함 밀도의 추세와 동기화됩니다. 이것은 필름의 결함 밀도가 ESR에 의해 절대적으로 측정될 수 있음을 보여줍니다.

압력을 높이면 이온 충격을 억제할 수 있습니다. 어떤 의미에서 결함 밀도는 150에서 1050Pa로 지속적으로 드리프트해야 합니다. 실제로는 감소하다가 증가합니다. 무시해서는 안 되는 또 다른 요소가 있습니다. 바로 H와 SiH의 확산입니다.3 (플라즈마에서 주요 필름 전구체는 SiH3 [26]). 성장하는 표면에서 입자 확산의 개략도는 그림 6에 나와 있습니다. 150에서 1050Pa까지 입자의 운동 에너지는 감소합니다. 이온 충격 효과는 확실히 낮아지고 있습니다. 그러나 입자의 운동 에너지는 증가하는 입자 충돌 빈도로 인해 450 Pa에서 1050 Pa로 크게 감소합니다. 고품질 nc-Si:H 증착의 핵심인 수소 원자는 운동 에너지를 너무 많이 잃어 밀도가 감소하기 시작하는 것은 고사하고 더 많은 댕글링 결합을 포화시키기 위해 더 이상 확산할 수 없습니다. “라만 해석에 의한 구조 조사.” 반면에 수소 원자를 포함한 입자는 운동 에너지를 급격히 잃어 성장하는 표면에 더 많은 에너지를 전달할 수 없습니다. 따라서, SiH3의 확산 길이 전구체는 강화할 수 없습니다. SiH3이면 표면에 흡수되어 에너지가 좋은 유리한 성장 장소를 찾을 수 있고, 원자적으로 더 정돈된 구조가 형성됩니다. 하지만 지금은 SiH3 에너지가 좋은 유리한 성장 장소를 찾기에 충분한 확산 길이가 없습니다. 따라서 질서 정연한 구조를 형성할 수 없습니다. 즉, 증착된 필름이 더 많은 결함을 갖는다. 그 결과, Fig. 5a의 스핀 밀도는 반대로 450Pa에서 상승하기 시작한다. 그러나 600~1050Pa의 스핀 밀도가 150~300Pa의 스핀 밀도보다 여전히 낮다는 점은 주목할 가치가 있습니다. 이는 더 약한 이온 충격의 결과입니다. 또한, 감소된 확산 길이의 결과로 SiH3 전구체가 쌓여서 응집체를 형성하는 경향이 있습니다. Fig. 3에서 보는 바와 같이 750 Pa에서 응집체가 나타나기 시작하였고, 증착압력이 지속적으로 증가함에 따라 점차적으로 집중적으로 응집하였다. 위의 점들에 따르면, 이온 충격은 약할수록 필름 성장에 유리합니다. 이온 충격의 정도가 적절해야 합니다.

결정도와 결함 밀도는 모두 nc-Si:H 태양 전지 재료의 특성입니다. 전자는 증착 압력에 따라 증가합니다. 어떤 의미에서 후자는 계속 감소해야 합니다. 그러나 그렇지 않습니다. Raman 특성화에 따르면 결정성은 증가하지만 결정립 크기의 변화는 매우 작습니다(4.07~4.50 nm). 알갱이의 크기가 증가하지 않고 알갱이의 수만 증가함을 나타냅니다. 이러한 조건에서 결정립계의 부피가 증가합니다. 결정립계는 벌크결함과 재결합 중심으로 알려져 있다. 결정립계가 많을수록 결함 밀도가 증가합니다. 결정도가 일정 수준까지 상승하면 결정립계 부피의 증가가 결함 밀도에 미치는 부정적인 영향이 결정립의 증가에 따른 긍정적인 영향을 극복합니다. 따라서 결정성이 증가함에 따라 결함 밀도가 계속 감소하지 않습니다. 반대로 결정도가 일정 수준에 도달하면 상승합니다. 이 결과는 결정도가 높은 nc-Si:H 박막이 반드시 더 좋은 품질을 가질 필요는 없음을 시사하며, 이는 다른 연구 그룹에서 확인되었습니다. 최근에는 상전이 경계 부근에서 최적의 태양전지용 nc-Si:H층, 즉 a-Si:H-to-nc-Si:H 직후에 최적이 얻어지는 것으로 보고되고 있다. 이행. 최적의 nc-Si:H 층의 결정도는 높지 않습니다[28,29,30]. Mukhopadhyay et al. 또한 높은 결정도를 가진 nc-Si:H 층이 낮은 광 유도 분해를 통해 고품질 태양 전지를 생산하지 못한다는 것을 입증했습니다. a-Si:H-to-nc-Si:H transition 직후 증착된 cell의 안정화 효율은 i-layer의 결정화도가 높은 cell보다 높지만 안정화 전의 cell의 열화는 후자보다 더 크다. [31]. Han et al. nc-Si:H 층의 광 유도 분해는 준안정 댕글링 본드(dangling bond)의 형성에 의해 도입된다는 것이 추가로 입증되었습니다. 빛에 의한 구조적 변화는 준안정 댕글링 결합 형성의 전조 과정인 반면 [30]. 준안정 댕글링 본드는 결함 중 하나입니다[32]. 따라서 고품질 nc-Si:H 태양광 재료의 핵심 특성은 결정성, 광 안정성 또는 기타 특성보다는 결함 밀도입니다.

nc-Si:H 박막은 150~1050Pa 사이의 압력을 변경하여 증착되었습니다. 증착 압력의 범위는 PECVD 공정의 기존 증착보다 높습니다. 증착 압력이 증가함에 따라 결정성이 증가하고 필름 표면의 거칠기가 감소함을 알 수 있다. 평균 입자 크기 d =4.07~4.50 nm. 또한, 우리는 샘플의 거시적 또는 일반적인 특성뿐만 아니라 더 중요한 특성인 결함 밀도 및 소수 캐리어 수명에 대한 증착 압력의 영향에 초점을 맞추었습니다. 샘플의 결함 밀도는 먼저 감소한 다음 증착 압력이 상승할 때 증가함을 알 수 있습니다. 결함 밀도가 최소값에 도달합니다(3.766 × 10 16 ). cm −3 ) at 450 Pa. 저결함 밀도 nc-Si:H 박막 제조에 대한 기존 연구보다 낮은 수준이다. 이 연구는 PECVD에 의해 저결함 밀도 nc-Si:H를 증착하는 편리하고 효과적인 방법을 제공합니다. 그리고 우리는 이온 충격에 대한 증착 압력의 영향에 대한 메커니즘을 시연했습니다. 또한, 이온 충격이 약하지 않고 필름 성장에 더 좋은 것으로 입증되었습니다. 이온 충격의 정도가 적절해야 합니다.

원자력 현미경

직류

원자 수소

수소화 나노결정 실리콘

플라즈마 강화 화학 기상 증착

주사전자현미경

초고주파

나노물질

박판 주조 및 압연 평판 제품의 생산을 위해 액체 강은 일반적으로 연속 슬래브 주조 기계에서 일반적으로 두께 범위가 150mm에서 350mm인 슬래브 형태로 주조됩니다. 이 슬래브를 검사하고 스카프로 만든 다음 슬래브 재가열로에서 압연 온도로 재가열한 다음 반연속 또는 연속 열간 스트립 밀에서 열간 압연 코일로 압연합니다. TSCR(Thin Slab Casting and Rolling) 기술의 개발은 열연 코일(HRC) 생산의 공정 단계 수를 줄이기 위한 단계입니다. 원래 TSCR 기술은 투자 및 생산 비용 절감을 주요 목표로

대기 중 습기에 노출되면 구리가 어떻게 되는지 아십니까? 빠르게 산화되어 모든 속성을 잃을 수 있습니다. 구리 코팅이 된 PCB에도 동일하게 적용됩니다. 그리고 구리는 화학 반응이 높아 납땜으로 인한 고온에 취약하기 때문입니다. 따라서 가장 큰 질문은 구리 PCB를 보호하기 위해 무엇이 필요합니까?입니다. 필요한 것은 표면 마감 코팅입니다. 또한 오늘날 많은 표면 마감재를 사용할 수 있지만 예산 친화적인 OSP에 중점을 둘 것입니다. 이 기사에서는 OSP에 대한 모든 것을 보여주고 다른 표면 마감재와 비교합니다. OSP란 무엇