나노물질

고유의 다공성 구조와 거대한 표면적을 갖는 지르코니아 나노입자 집합체의 나노 요철 구조의 특성 효과로 표면을 매끄럽게 하기 위한 열처리에 의한 체계적인 표면 개질과 나노 요철 구조를 마스킹하는 폴리머 함침을 도입할 수 있었습니다. 지르코니아 나노입자 집합체. 30wt% 폴리(N 0.02중량%의 지르코니아 나노입자 집합체를 함유한 이소프로필아크릴아미드)가 고유의 나노 요철 표면 구조를 가지는 기계적 인장 시험에서 가장 높은 인장강도를 나타내었다. 그러나 매끄러운 표면을 가진 소결된 지르코니아 나노입자 집합체와 고분자 마스킹된 표면을 가진 지르코니아 나노입자 집합체 모두 기계적 인장 시험에서 더 긴 파단 신율과 함께 더 낮은 강도를 보였다.

나노 물질은 고유한 물리적/화학적 특성이 벌크 물질의 고유한 물리적/화학적 특성과 다르기 때문에 많은 연구 및 응용 분야[1,2,3,4,5]에서 가장 흥미로운 첨단 물질 중 하나입니다[6,7,8,9 ]. 나노물질이 고분자 복합재료의 충전재로 적용될 때 나노물질의 표면적, 표면 구조, 입자 형태와 같은 충전재의 미세한 차이는 복합재료의 거시적 특성에 급격한 변화를 가져온다[10]. 피>

예를 들어, 무기 성분을 폴리머에 통합하면 열 안정성, 기계적 강도, 분산성 및 용해도와 같은 물리적 및 화학적 특성이 향상됩니다[11,12,13,14].

그러나 체계적인 연구는 구조, 형태, 표면적과 같은 나노물질의 나노규모 특성과 복합재료의 거시적 물리적 및 기계적 특성 사이의 관계를 명확히 하는 데 실패했습니다.

이산화규소[15,16,17], 이산화티타늄[18,19,20], 이산화지르코늄[21,22,23], 이산화세륨[24,25,26]과 같은 다공성 금속산화물 나노물질 및 기타 물질[ 27,28,29] 큰 표면적을 가진 화학 촉매, 가스 흡수, 분리, 약물 전달 및 에너지 저장 재료 [30,31,32,33,34,35]에 적용되었습니다. 이러한 맥락에서 우리 그룹은 간단한 원 포트 및 단일 단계 solvothermal 접근에 의해 서브마이크론 크기의 구형 형태를 가진 독특한 금속 산화물 나노 입자 어셈블리를 개발했습니다[36]. 이 자료의 이름을 m icro/m 열광적으로 a r 설계 지나치게 나 통합된 m etal o xides(마리모). 이들은 나노미터 규모의 표면 거칠기와 넓은 표면적을 생성합니다. 예를 들어, TiO2 MARIMO는 직경이 ca. 5nm 및 높은 비표면적(400m 2 g −1 ) [35]. 이전 연구에서 우리는 이러한 고유한 재료를 이차 전지용 불균일 나노금속 촉매 및 음극 재료를 지지하기 위해 적용했습니다. 촉매 지지체에서 TiO2에 고도로 분산된 Au 나노 입자 MARIMO 지지체 표면은 촉매 활성을 향상시키고 고온에서 촉매의 내구성을 향상시켰다[37]. 양극재에서 Nb2 O5 -TiO2 MARIMO는 배터리의 전류 용량과 수명을 늘렸습니다[38]. 또한 TiO2 볼 브러시 형태의 나노섬유 다발은 충전제로 사용될 때 폴리머 하이드로겔의 기계적 강도를 향상시켰습니다[39].

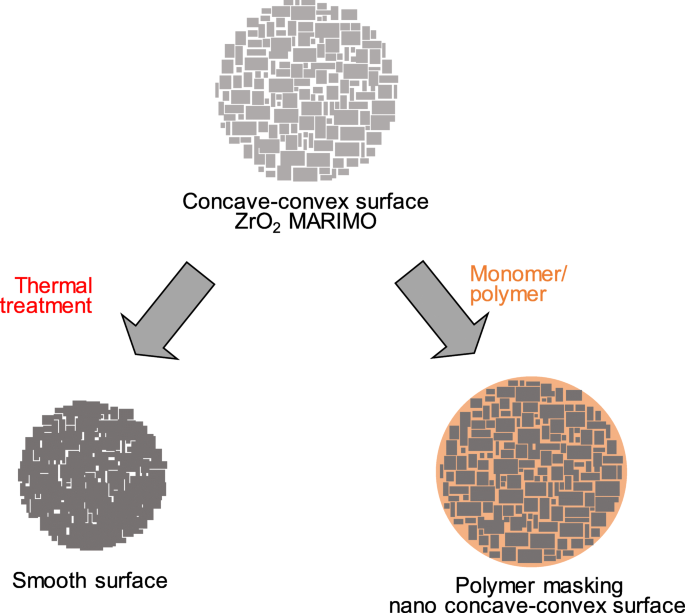

나노 및 마이크로 스케일 고정 효과는 접착 메커니즘에서 가장 중요합니다. 나노 요철 표면 구조, 거대한 표면적 및 다공성 구조를 가진 이러한 MARIMO는 MARIMO의 표면 특성이 열처리 및 폴리머 장식(그림 1). 예를 들어, MARIMO의 열처리는 표면적이 감소하고 다공성이 낮은 매끄러운 표면을 만듭니다. MARIMO 기공 내로의 단량체 또는 중합체의 함침 [40]은 MARIMO의 나노-요철-볼록 표면을 차폐해야 합니다. 따라서, 본 논문에서는 충전재 표면의 나노 고정 효과를 입증하기 위해 MARIMO의 나노 요철 형상을 마스킹하기 위해 폴리머를 함침하여 충전재 표면을 개질하는 새로운 방법을 연구하였다. 여기에서는 지르코니아(ZrO2 ) MARIMO는 ZrO2 이후부터 폴리머 복합 재료의 기계적 특성을 향상시키는 필러로 사용됩니다. 필러는 특히 산에 대한 내화학성, 기계적 강도 및 열 안정성과 같은 더 나은 특성을 나타내며, 이는 폴리머 매트릭스가 내구성 폴리머 복합 재료를 이끄는 데 유리할 것입니다[41,42,43]. 단량체, 2-히드록시에틸 메타크릴레이트(HEMA), 벤질 메타크릴레이트(BMA) 및 시클로헥실 메타크릴레이트(CHMA) 및 이들의 중합체는 ZrO2의 나노-요철-볼록 표면을 변형하기 위해 선택되었습니다. 마리모 필러. 폴리(N -isopropylacrylamide) (PNIPAM) 하이드로겔이 고분자 복합 재료의 매트릭스로 선택되었습니다.

<그림>

ZrO2의 표면 수정 개략도 열처리 및 모노머/폴리머 함침에 의한 MARIMO

폴리머 복합 재료에서 필러 표면과 폴리머 사슬 사이의 물리적 및 화학적 상호 작용을 추정하는 몇 가지 접근 방식이 있습니다. 열중량 측정법, UV-가시광선 분광법, FT-IR 분광법 및 현미경법이 대표적입니다. 여기서 우리는 상대적으로 간단하고 쉽고 빠른 대안 기술로 기계적 인장 시험을 채택했습니다. 산화 그래핀과 ZrO2를 포함하는 하이드로겔의 기계적 특성에 대한 몇 가지 보고가 있습니다. 분말 [44, 45], 지르코니아와 폴리머 매트릭스만으로 구성된 단순한 시스템과 관련하여 우리와 다릅니다. 우리가 아는 한, 충전재 표면의 나노구조 변화와 고분자 복합 재료의 고분자 사슬 사이의 관계에 대한 보고서는 발표되지 않았습니다.

아니 -이소프로필아크릴아미드(NIPAM), N,N,N',N' -테트라메틸에틸렌디아민(TMEDA), 과황산칼륨(KPS) 및 상업용 지르코니아(상용 ZrO2 )는 FUJIFILM Wako Pure Chemical Corporation에서 구입했습니다. HEMA, BMA, CHMA 및 1-하이드록시사이클로헥실 페닐 케톤(HCPK)은 Tokyo Chemical Industry Co., Ltd.에서 구입했습니다. 모든 시약은 받은 그대로 사용했습니다. ZrO2 MARIMO는 UJIDEN Chemical Industry Co., Ltd.에서 획득했습니다.

지지된 나노금속 촉매 제조를 위한 함침 방법[40]을 적용하여 HEMA 함침 ZrO2 마리모 필러. ZrO2 MARIMO를 80°C에서 12시간 동안 진공 건조했습니다. 그런 다음, 20 μL의 HEMA/HCPK(20/1, mol/mol) 혼합물을 200 mg의 진공 건조된 ZrO2에 첨가했습니다. MARIMO, 혼합물을 막자사발과 유봉으로 수동으로 잘 혼합하였다. 그런 다음 15분마다 간헐적으로 혼합하면서 1시간 동안 UV 광을 조사했습니다. NIPAM-, BMA- 및 CHMA-함침 ZrO2를 준비하기 위해 유사한 절차가 사용되었습니다. MARIMO 필러.

PNIPAM 및 ZrO2로 구성된 하이드로겔 충전제는 이전에 보고된 방법에 따라 준비되었습니다[37]. ZrO2 MARIMO(24mg, 0.02wt%)를 N2와 함께 115mL의 역삼투수에 분산시켰습니다. 용액에 NIPAM(36g, 30wt%)을 추가하기 전에 버블링. 혼합물을 30분 동안 교반한 다음, 물(5 mL) 중 KPS(0.18 g, 0.67 mmol) 및 TMEDA(1.8 mL, 12 mmol)를 연속적으로 첨가하였다. 혼합물을 내부 직경이 1.0cm인 여러 유리관으로 조심스럽게 옮겼습니다. 튜브의 상한 부피는 N2로 퍼지되었습니다. 유리관을 나사 캡으로 단단히 닫은 다음 25°C에 두었습니다. 3일 후, 유리관을 절단하고 폴리머 하이드로겔을 제거하였다. 얻어진 직경 1.0 cm, 길이 3.0 cm의 하이드로겔 막대를 기계적 강도 측정에 사용하였다. 유사한 절차를 통해 HEMA-, NIPAM-, BMA- 및 CHMA 함침 ZrO2가 있는 PNIPAM 복합 재료를 제공했습니다. MARIMO 필러.

기계적 인장 시험은 축 방향으로 시편에 적용하였다. 인장 시험기(AND MCT-2150)를 사용하여 복합재의 변형된 길이(변형률)와 가해진 힘(응력)을 측정했습니다. 50mm min −1 의 크로스헤드 속도로 실온에서. 모든 복합재 샘플의 인장 시험에서 연신율 930%는 인장 시험기의 한계입니다. 기계적 인장 시험에는 10개의 복합 샘플이 사용되었으며 데이터 분석에는 최소 7개의 샘플이 사용되었습니다. 기포, 유리 균열, 인장 시험기 그립 균열이 포함된 복합 재료는 데이터 품질을 보장하기 위해 데이터 분석에서 제외되었습니다. 결과는 평균 ± 표준 편차로 표시됩니다.

주사 전자 현미경(SEM)은 Hitachi SU8020 FE-SEM 현미경에서 수행되었습니다. JEOL JEM-2100F 현미경으로 투과전자현미경(TEM) 이미지를 얻었다. STEM-EDX 매핑은 명시야(BF) 모드로 수행되었으며 Oxford INCA X-max 80 EDX 분광계에서 수행되었습니다. Rigaku SmartLab 회절계(Cu Kα 방사선, D/teX Ultra 250 검출기)에서 X선 회절법(XRD)을 수행했습니다. 질소 흡착-탈착 등온선은 BEL Japan Inc. Belsorp Mini(II) 기기를 사용하여 구했습니다. 비표면적은 BET(Brunauer-Emmett-Teller) 방법을 사용하여 계산하고 기공 크기 분포는 BJH(Barrett-Joyner-Halenda) 방법으로 유도했습니다. Hitachi High-Tech Science Corporation의 DSC7000X를 사용하여 10°C min -1 의 스캔 속도로 시차 주사 열량계(DSC)를 수행했습니다. 3회 스캔으로 질소 분위기에서 0 ~ 100°C. 크기 배제 크로마토그래피(SEC)는 40°C에서 폴리스티렌 표준으로 보정된 클로로포름의 2개의 겔 컬럼(KF-804L 및 KF-806L)과 RI-2031 Plus Intelligent RI 검출기가 있는 JASCO PU-2080 Plus 펌프를 사용하여 수행되었습니다. 확산 반사율 적외선 푸리에 변환 분광법(DRIFTS)은 JASCO Corporation의 FT/IR-4600에서 수행되었으며 스펙트럼은 Kubelka-Munk 변환을 수행했습니다.

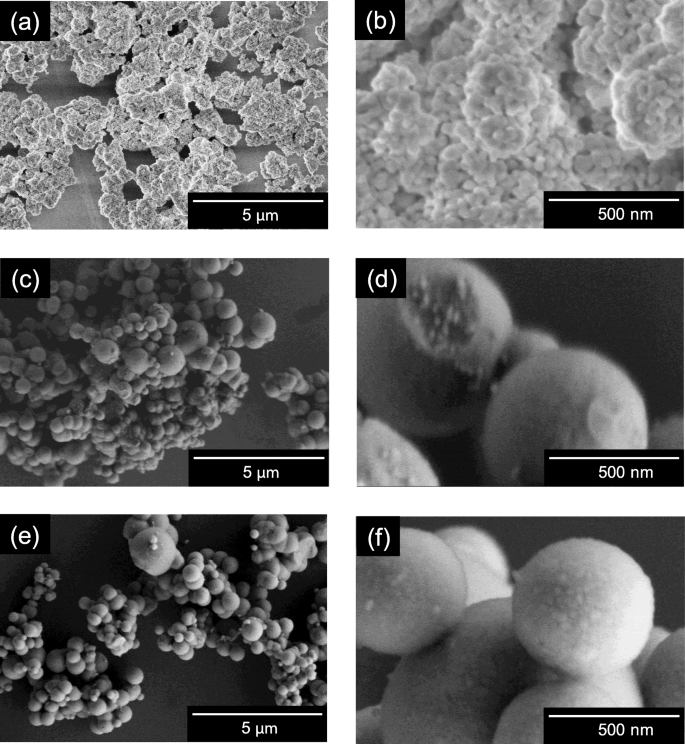

ZrO2의 물리적 특성 필러는 BET 방법, XRD 및 SEM으로 평가되었습니다. 참고 자료, 상업용 ZrO2 나노 입자는 비표면적이 20m 2 인 대략적으로 응집된 형태를 나타냅니다(그림 2a,b). g −1 (1 번 테이블). 반대로 ZrO2 MARIMO는 거대한 비표면적(283m 2 )을 가진 구형 메조포러스 형태(그림 2c,d)를 나타냈습니다. g −1 ), 상용 ZrO2보다 14배 더 큽니다. 나노 입자. 소결 ZrO2 공기 중에서 700°C에서 3시간 동안 가열하여 얻은 MARIMO는 6m 2 의 낮은 비표면적을 나타냈습니다. g −1 예상대로(그림 2e,f). 비표면적의 극단적인 감소는 소결된 ZrO2의 1차 입자 크기를 나타냅니다. MARIMO는 가열에 의해 증가하였으며, 이는 Scherrer 식을 사용하여 XRD 피크 폭으로부터 1차 입자 크기 추정과 질소 흡탈착 등온선 분석으로부터 BJH 방법으로 확인하였다(표 1). 따라서 ZrO2의 작은 1차 입자는 MARIMO는 나노-오목-볼록 표면을 가진 다공성 구조뿐만 아니라 거대한 표면적을 가져왔습니다. 따라서 많은 양의 재료가 ZrO2의 나노 요철 표면 및 기공과 상호 작용합니다. 마리모.

<그림>

a의 SEM 이미지 낮은 배율 및 b 상업적으로 이용 가능한 ZrO2의 고배율 , ㄷ 낮은 배율 및 d ZrO2의 고배율 MARIMO 및 e 낮은 배율 및 f 소결된 ZrO2의 고배율 마리모

DSC는 ZrO2 간의 상호 작용을 보여주는 강력한 도구입니다. 내부 또는 발열 현상을 통해 충전제 표면 및 유기 분자 [45]. ZrO2의 표면 편향 이전 폴리머에 의한 MARIMO 필러, 우리는 ZrO2 사이의 상호 작용을 조사하기 위해 프로브 분자로 NIPAM 모노머를 선택했습니다. NIPAM 단량체의 녹는점이 NIPAM 고체의 결정성에 민감하기 때문에 DSC를 통해 충전제 표면과 유기 프로브 분자를 분리합니다[46]. NIPAM 고체가 호스트 물질의 기공에 내장되면 호스트 물질의 기공에 나노 크기가 포함된 나노 크기의 NIPAM 고체의 결정도가 섭동에 의해 쉽게 교란되기 때문에 융점이 더 낮은 온도로 이동합니다. 경계 기공 벽.

NIPAM 자체의 DSC 프로파일, 상용 ZrO2의 혼합물 나노입자 및 NIPAM 단량체(상업용 ZrO2 /NIPAM), ZrO2의 혼합물 MARIMO 및 NIPAM 단량체(ZrO2 MARIMO/NIPAM) 및 소결된 ZrO2의 혼합물 MARIMO 및 NIPAM 단량체(소결된 ZrO2 MARIMO/NIPAM) 다른 ZrO2 /NIPAM 중량비는 Fig. S1, Fig. S2, Fig. S3에 각각 나타내었다. NIPAM 단량체 자체는 67.7°C에서 융점으로 인한 흡열 피크를 나타냈습니다. 상용 ZrO2의 경우 /NIPAM, 더 높은 ZrO2에 따라 67.7°C(NIPAM)에서 64.8°C로 DSC 프로파일의 단순 점진적 피크 이동이 관찰되었습니다 내용(그림 S1, 표 S1). 64.8°C에서 흡열 피크는 상용 ZrO2 사이에 위치한 NIPAM 고체의 녹는점에 기인할 수 있습니다. 1차 입자.

반대로 ZrO2가 높을수록 67.7에서 62.4 °C로 더 큰 온도 이동이 인식되었습니다. MARIMO 콘텐츠 최대 ZrO2 MARIMO/NIPAM =ZrO2의 경우 50/50(wt%) MARIMO/NIPAM(그림 S2, 표 S1). 이러한 큰 변화는 ZrO2 MARIMO는 MARIMO 기공에 내장된 NIPAM 단량체의 고체 상태에 약간의 긍정적인 영향을 미치며, 여기서 흡열 피크의 더 큰 이동은 ZrO2 간의 더 강한 상호 작용에 해당할 수 있습니다. 충전재 표면 및 NIPAM 단량체. 그러나 ZrO2에서 흡열 피크는 65.2 °C의 더 높은 온도의 반대 방향으로 이동했습니다. /NIPAM 비율은 50/50에서 80/20(wt%) 범위입니다. 결정적인 논의를 하기는 어렵지만 62.4 및 65.2 °C에서 흡열 피크는 ZrO2에 깊은 기공이 포함된 NIPAM 고체의 녹는점과 얕은 기공의 양이 많기 때문일 수 있습니다. 마리모. 소결된 ZrO2의 경우 매끄러운 표면을 가진 MARIMO/NIPAM, 흡열 피크의 매우 유사한 단순한 낮은 온도 변화가 소결된 ZrO2에 비례하여 나타났습니다. 상업용 ZrO2의 결과와 유사한 MARIMO 함량(그림 S3, 표 S1) /NIPAM(그림 S1)

따라서 ZrO2 MARIMO 및 NIPAM 단량체는 ZrO2에 대한 중합체 분리에 유리합니다. MARIMO 표면.

ZrO2의 표면 구조의 영향을 평가하기 위해 추가 충전제, ZrO2가 있는 PNIPAM 하이드로겔 PNIPAM 하이드로겔의 강도가 충전제의 특성에 민감하기 때문에 충전제가 선택되었습니다. PNIPAM 하이드로겔은 다양한 양(20, 25, 30 중량%)의 NIPAM, 라디칼 개시제로서의 KPS 및 TMEDA를 함유하는 수용액으로부터 제조되었습니다. 20wt%의 NIPAM에서 얻은 젤을 실온에 두면 60분 이내에 졸로 변합니다(그림 S4a). 반대로, 25 및 30wt% NIPAM 용액에서 얻은 겔에서는 하이드로겔 모양의 구조적 변형이 관찰되지 않았습니다(그림 S4b-c). 응력 및 변형률은 25wt% PNIPAM 하이드로겔의 경우 각각 2.7 ± 0.2kPa 및 930% 이상이었고 30wt% PNIPAM 하이드로겔의 경우 각각 7.8 ± 0.2kPa 및 716 ± 106%였습니다(그림 S5 및 표 S2). 그런 다음 ZrO2 필러.

ZrO2 그런 다음 상용 ZrO2의 양을 변경하여 PNIPAM 하이드로겔의 충전제 함량을 최적화했습니다. 30wt%의 PNIPAM 하이드로겔 중 충전제(0.002(2a), 0.02(2b) 및 0.04wt%(2c)). 결과적으로 합성물 2a가 가장 높은 인장강도(9.5 ± 0.7 kPa)를 보인 반면 합성물 2b는 모든 합성물 중에서 가장 높은 연신율(902 ± 28%)을 보였다(그림 S6 및 표 S3). 이러한 결과로부터 고분자 하이드로겔을 제조하기 위한 충전재의 양으로 어떤 것(높은 인장강도 또는 장신율)이 적합한지 판단하기 어렵다. 그런 다음 프로파일 영역을 계산하여 이러한 합성물을 깨는 데 필요한 작업량을 추정했습니다. 결과적으로, 합성물 2b는 모든 합성물 중에서 가장 높은 작업을 보였다(표 S3).

따라서 NIPAM 30wt% 및 ZrO2 0.02wt%의 조건 필러는 실험 내내 수정되었습니다.

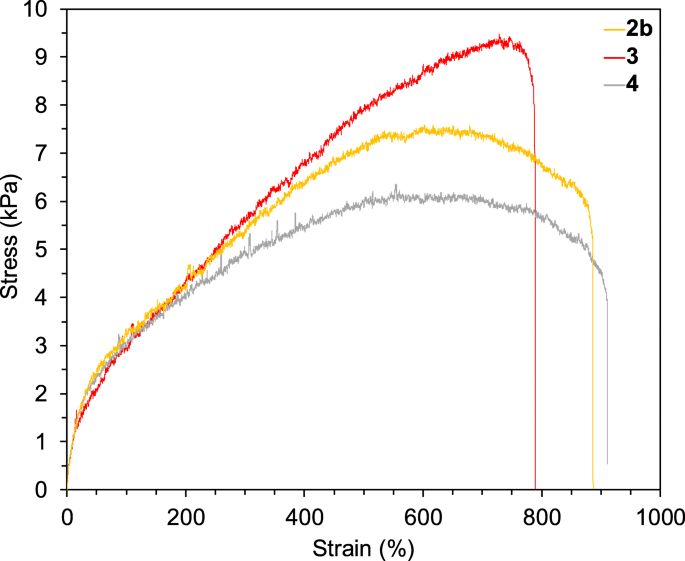

응력-변형률 곡선에서 얻은 기계적 인장 강도는 그림 3에 나와 있습니다. 기계적 인장 시험에서 추정된 각 복합재의 최대 응력 및 변형률은 표 2에 요약되어 있습니다. ZrO2 폴리머 복합 재료의 필러는 상업용 ZrO2로 제조된 복합 재료의 인장 강도[41,42,43]를 측정하여 명확해질 수 있습니다. (2b), 나노-오목-볼록 ZrO2 포함 MARIMO(3), ZrO2 소결 매끄러운 표면을 가진 MARIMO(4). 그 결과, 나노 요철 표면을 갖는 MARIMO를 포함하는 복합재 3이 가장 높은 극한 인장 강도(9.2 ± 0.2 kPa)와 가장 낮은 연신율(746 ± 37%)을 나타내었다. 그러나 매끄러운 표면을 가진 소결된 MARIMO를 포함하는 복합재 4는 6.6 ± 0.3 kPa의 낮은 인장 강도를 나타냈습니다. 2b(902 ± 28%) 및 4(903 ± 19%)의 연신율은 거의 동일했습니다. 일반적으로 폴리머 사슬에 대한 필러 표면의 앵커 효과와 폴리머 사슬의 미끄러짐은 기계적 인장 시험에서 얻은 최대 응력과 최대 변형률에서 각각 추정할 수 있습니다[47]. 얻어진 결과는 나노 요철 표면이 예상대로 고분자 복합재료의 인장강도에 중요한 역할을 함을 명확히 보여주며, 이는 고분자 복합재료에서 나노 요철 표면과 고분자 사슬 사이의 고정 효과가 될 수 있음 . ZrO2의 미세구조와 분포를 알기 위해 필러, 우리는 직접적인 SEM 관찰을 위해 동결 건조 폴리머 복합 재료를 사용했습니다. 그 결과 하이드로겔의 균일한 고분자 네트워크를 확인했지만 ZrO2의 응집이나 뭉침은 없음 필러가 관찰되었습니다(그림 S7).

<그림>

0.02wt% ZrO2를 포함하는 30wt% PNIPAM 하이드로겔 복합 재료에 대한 인장 응력-변형률 곡선 필러. 0.02wt% 상용 ZrO2 복합재 (2b), 0.02wt% 나노-오목-볼록 표면 ZrO2 MARIMO(3), 0.02wt% 소결된 ZrO2 마리모 (4)

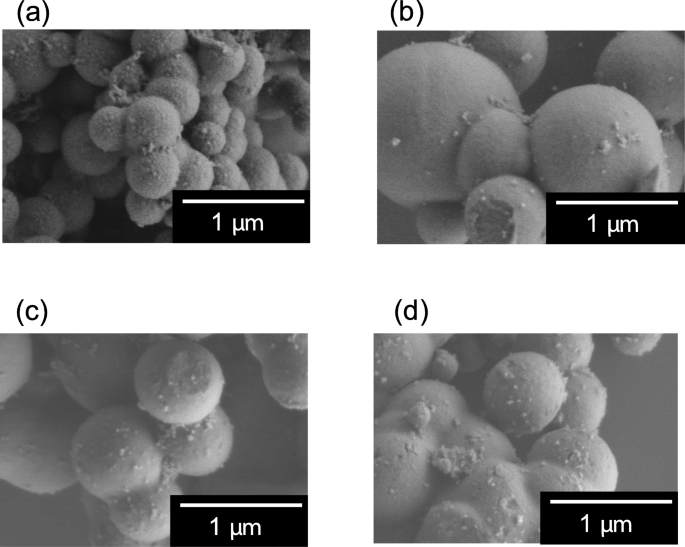

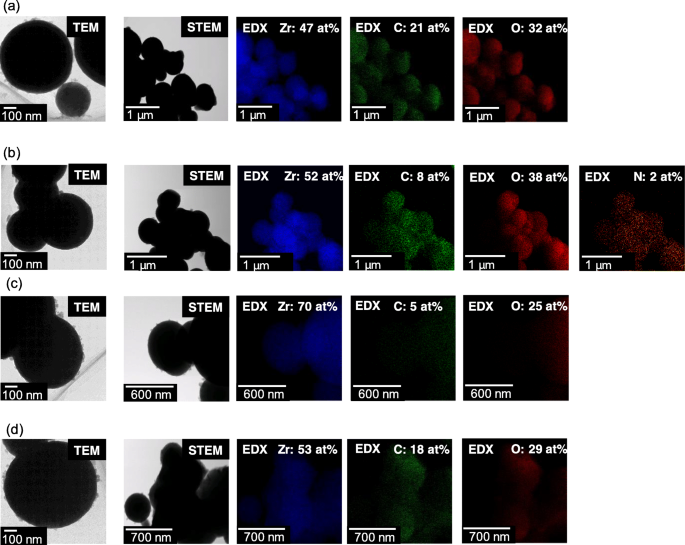

ZrO2의 나노 요철 표면의 관계에 대한 체계적인 연구를 완료하기 위해 MARIMO 필러 및 폴리머 사슬, ZrO2를 수정했습니다. MARIMO 필러 표면은 고분자 함침으로 나노 요철 표면을 마스킹합니다. 여기서 ZrO2의 기공에 함침될 HEMA, NIPAM, BMA 및 CHMA와 같은 비닐 단량체를 선택했습니다. 마리모. ZrO2에서 함침된 단량체의 중합 MARIMO는 광개시제(HCPK)의 존재 하에 UV 조사에 의해 달성되었습니다. 중합 진행은 함침된 ZrO2의 상층액의 SEC에 의해 확인되었습니다. MARIMO/클로로포름 분산액(표 S4). 모든 샘플의 분자량은 약 1000이었습니다. DRIFTS 실험에서 폴리머와 ZrO2 사이의 상호 작용을 나타내는 유의미한 피크가 없습니다. 마리모(그림 S8). 이러한 의미에서 우리는 함침을 확인하기 위해 SEM 및 STEM-EDX 분석을 연구했습니다. Fig. 4에서 보는 바와 같이 구형 MARIMO 형태는 함침 처리 후에도 유지되었다. STEM-EDX 분석(그림 5)은 Zr, C, O 및 (N) 원자가 ZrO2 전체에 균일하게 분포되어 있음을 분명히 보여줍니다. 마리모 필러. 이러한 결과는 MARIMO의 나노공동과 기공에 단량체가 균일하게 함침 및 중합되었음을 나타냅니다.

<그림>

a의 SEM 이미지 HEMA 함침 ZrO2 마리모, b NIPAM 함침 ZrO2 마리모, c BMA 함침 ZrO2 마리모, 그리고 d CHMA 함침 ZrO2 마리모

<그림>

a의 TEM 및 STEM-EDX 매핑 이미지 HEMA 함침 ZrO2 마리모, b NIPAM 함침 ZrO2 마리모, c BMA 함침 ZrO2 마리모, 그리고 d CHMA 함침 ZrO2 마리모

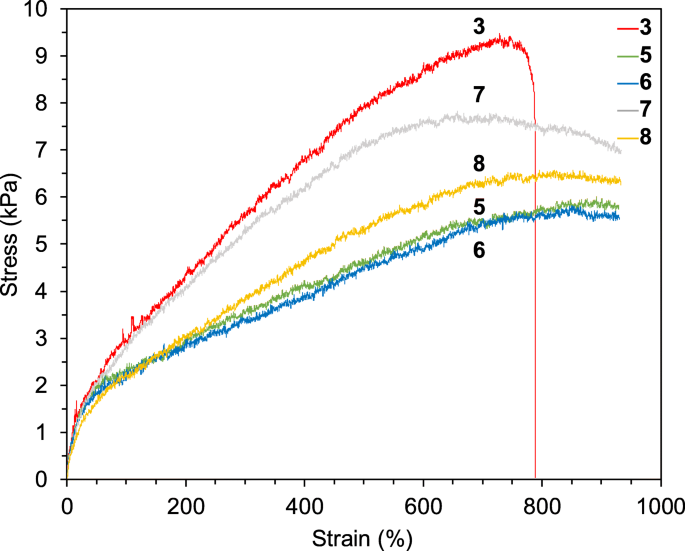

ZrO2 나노 요철면의 앵커링 효과 존재 MARIMO는 기계적 인장 시험을 통해 연구되었습니다. HEMA가 함침된 ZrO2가 있는 고분자 복합 재료 MARIMO(5), NIPAM 함침 ZrO2 포함 MARIMO(6), BMA 함침 ZrO2 포함 MARIMO(7) 및 CHMA 함침 ZrO2 포함 MARIMO(8)는 복합재 2b, 3, 4에 사용된 것과 유사한 절차에 따라 준비되었습니다. 그림 6의 응력-변형률 곡선에서 얻은 기계적 인장 강도에서 볼 수 있듯이 모든 복합재 5-8에는 비닐 폴리머가 함침되어 있습니다. ZrO2 MARIMO 충전재는 나노-오목-볼록 ZrO2를 사용한 복합재 3에 비해 인장 강도가 더 낮았습니다. MARIMO 충전제(표 3), 폴리머 함침 ZrO2의 모든 경우에서 감소된 표면의 고정 효과를 나타냄 마리모 필러. 대신 폴리머가 함침된 ZrO2가 있는 모든 복합재 5–8의 더 높은 연신율 MARIMO 충전재가 명확하게 관찰되었으며, 이는 중합체가 함침된 MARIMO 충전재 표면에서 매트릭스 중합체 사슬의 미끄러짐에 기인할 수 있습니다. 따라서 폴리머 함침 ZrO2 고분자 복합 재료의 MARIMO 필러는 복합 재료의 인장 강도를 낮추고 연신율을 개선했습니다. 프로토타입 ZrO2로 전환 나노 요철 표면인 MARIMO는 고분자 복합 재료의 인장 강도에 긍정적인 역할을 했습니다.

<그림>

0.02wt% 나노-오목-볼록 표면 ZrO2를 갖는 30wt% PNIPAM 하이드로겔 복합 재료에 대한 인장 응력-변형률 곡선 MARIMO(3), 0.02wt% HEMA 함침 ZrO2 포함 MARIMO(5), 0.02wt% NIPAM 함침 ZrO2 포함 MARIMO(6), 0.02wt% BMA 함침 ZrO2 MARIMO(7), 0.02wt% CHMA 함침 ZrO2 마리모 (8)

ZrO2의 표면 수정 나노-오목-볼록 구조의 MARIMO 필러는 기계적 인장 시험을 통해 필러 표면과 매트릭스 폴리머 사슬 사이의 나노스케일 앵커링 상호작용의 중요성을 밝혔습니다. 나노 요철 구조의 효과를 조사하기 위해 ZrO2를 수정했습니다. (i) ZrO2 소성에 의한 MARIMO 충전재 표면 MARIMO를 사용하여 나노-오목-볼록 표면을 매끄럽게 하고 (ii) 폴리머를 ZrO2에 함침 MARIMO 기공은 나노 요철 표면을 마스킹합니다. 기계적 인장 시험을 적용하여 충전재 표면과 고분자 복합 재료의 고분자 사슬 사이의 상호 작용을 추정했습니다. 나노-오목-볼록 ZrO2를 포함하는 고분자 복합재 MARIMO 필러는 ZrO2 폴리머 함침 동안 가장 높은 인장 강도를 나타냈습니다. MARIMO 필러는 큰 신율을 일으켰습니다. 따라서 ZrO2의 나노-오목-볼록 표면 MARIMO 필러는 ZrO2의 나노-오목-볼록 표면을 폴리머 마스킹하면서 인장 강도 용량을 향상시키기 위해 매트릭스 폴리머 사슬과 긍정적으로 상호작용합니다. MARIMO 필러는 연신율을 향상시켰습니다. 결과적으로 필러 표면의 합리적인 설계는 거시적 규모의 기계적 인장 시험을 통해 필러 표면과 폴리머 매트릭스의 나노스케일 상호작용을 이해할 수 있게 했습니다. 이온성, 친수성 및 소수성 단량체 또는 중합체와 같은 다양한 종류의 단량체 또는 중합체는 MARIMO 충전제의 특성을 제어하기 위해 간단한 함침 기술을 통해 MARIMO 충전제에 통합할 수 있습니다. ZrO2의 더 나은 분산에 대한 추가 연구 수성 매체에 필러가 현재 진행 중입니다.

이 연구의 결과를 뒷받침하는 모든 관련 데이터는 요청 시 교신저자에게 제공됩니다.

Brunauer–Emmett–Teller

명시야

배렛–조이너–할렌다

벤질메타크릴레이트

시클로헥실메타크릴레이트

확산 반사율 적외선 푸리에 변환 분광법

시차 주사 열량계

1-히드록시시클로헥실페닐케톤

2-하이드록시에틸 메타크릴레이트

과황산칼륨

마이크로/메조기공 구조의 원형 통합 금속 산화물

아니 -이소프로필아크릴아미드

폴리(N -이소프로필아크릴아미드)

크기 배제 크로마토그래피

주사전자현미경

투과전자현미경

엔,엔,엔',엔' -테트라메틸에틸렌디아민

X선 회절법

지르코니아

나노물질

인장 강도는 종종 열경화성 폴리우레탄을 포함한 엘라스토머 재료로 지정되는 주요 물리적 특성입니다. 이 다재다능한 재료는 엔지니어에게 설계 사양을 기반으로 광범위한 인장 강도 특성을 맞춤화할 수 있는 유연성을 제공합니다. 이 게시물에서 우리는 인장 강도에 대해 더 자세히 알아보고, 다른 재료와 비교한 폴리우레탄의 인장 강도에 대해 논의하고, 이를 제품 설계에 어떻게 사용할 수 있는지 논의할 것입니다. 인장 강도란 무엇입니까? 인장 강도는 당기는 힘에 따라 재료가 어떻게 반응하는지 설명하는 데 사용되는 물리적 특성입니다.

강도는 금속 사용에서 중요한 요소입니다. 예를 들어 일부 응용 분야에서는 더 강한 알루미늄 부품이 필요하고 일부 제품에는 높은 강철 경도 또는 강철의 항복 강도가 필요하므로 CNC 가공 재료 선택을 결정할 수 있습니다. 또는 제품 디자인. 여기에서 금속 강도 차트를 수집합니다. (인장, 항복 강도, 경도 및 밀도 포함) 및 기계적 특성 차트 참고용으로 다양한 등급의 일반 금속으로 구성되어 있습니다. 다양한 유형의 금속 강도 소개 강도는 외부 힘의 작용에 따라 변형 및 파손에 저항하는 재료의 능력을 나타냅니다. 주요 지표는