수지

상업용 항공기를 위한 복합 항공 구조의 제작은 50년 이상에 걸쳐 있으며 보잉 787 및 에어버스 A350을 위해 2000년대 초에 개발된 동체, 날개, 날개, 엔진과 같은 작은 부품에서 매우 큰 기본 구조까지 꾸준히 발전해 왔습니다. 이러한 발전의 대부분은 오토클레이브 경화 탄소 섬유/에폭시 프리프레그의 사용에 의존했습니다. 이 프리프레그는 처음에는 수작업으로 쌓다가 결국에는 자동 섬유 배치(AFP), 자동 테이프 부설(ATL) 및 기타 기계 기반 공정을 통해 이루어졌습니다.

이러한 재료 및 공정(M&P) 기술은 팬데믹 이전에 월 10-15개의 빌드 속도를 가졌던 와이드 바디 787 및 A350에 적합했습니다. 그러나 보잉과 에어버스는 미래를 내다보고 월 60-100건의 제작률을 보일 것으로 예상되는 단일 통로 항공기의 기본 구조에 복합 재료를 적용하는 것을 고려함에 따라 설계 및 M&P는 높은 비율의 외주를 선호할 것입니다. -오토클레이브(OOA), 고도로 자동화된 프로세스. 이러한 공정에는 수지 이송 성형(RTM), 압축 성형 및 액체 수지 주입이 포함됩니다.

그러나 고속 제조가 상업용 항공우주 부문을 지배하더라도 저속 지역 항공기 및 비즈니스 제트기 프로그램을 포함한 항공기는 계속 유지될 뿐만 아니라 고속 프로그램에 배치될 동일한 비용, 설계 및 M&P 혁신의 혜택을 누릴 수 있고 또 그래야 합니다.

이 모든 것을 염두에 두고 European Clean Sky 2 프로그램이 OPTICOMS — Opti를 출시했습니다. 축소된 Com 양수 S 소형 항공기를 위한 구조. OPTICOMS는 항공우주 제작업체인 Israel Aerospace Industries(IAI, Lod, Israel)가 이끄는 컨소시엄으로 혁신 자동화 기술, 재료, 소프트웨어, 도구 및 기계를 공급하는 파트너와 함께합니다. OPTICOMS의 목표는 자동화된 제작, 통합 구조, OOA 경화, 대형 구조 결합, 혁신적인 제조 및 조립 도구, 결합 라인의 구조 상태 모니터링 및 가상 테스트를 특징으로 하는 저속 생산 윙 박스 디자인을 평가하는 것입니다.

IAI 항공 그룹의 R&D 이사이자 OPTICOMS의 관리자인 Arnold Nathan은 다음과 같이 말했습니다. 대량 생산이 있을 때.' OPTICOMS는 자동화를 정당화할 수 없을 때 정당화할 수 있는지 알아보기 위해 설정되었습니다. 대량 생산이 가능합니다. 복합재 제조 자동화가 소량 생산에 대해 경쟁력 있고 비용 효율적일 수 있습니까?”

OPTICOMS는 이탈리아 비즈니스 항공기 제조업체 Piaggio Aerospace(제노바)에서 P180 Avanti용 복합 날개 개발을 위해 발행한 Clean Sky 2 요청에서 탄생했습니다. 9인승 비즈니스 트윈 터보프롭. 날개 상자의 길이는 6.8m, 루트에서 0.71m, 끝에서 0.28m입니다. Nathan은 Piaggio가 전체 금속 레거시 윙 박스에 대한 대안을 평가하기를 열망했다고 말합니다. 동일한 치수이지만 무게는 20% 감소한 대안입니다. 또한, 기존의 합성 날개 상자 제조에 비해 비용을 20-30% 절감해야 합니다. IAI와 파트너는 계약을 수주하고 2016년에 Piaggio와 협력하기 시작했습니다.

OPTICOMS는 소량의 전체 복합 날개 상자의 자동화된 제조를 위한 최적의 날개 설계, 재료 조합 및 OOA 제작 프로세스를 평가하고 결정하기 위해 매우 상세하고 공들게 수행된 일련의 무역 연구를 수행하도록 설계된 여러 부분으로 구성된 프로그램입니다.

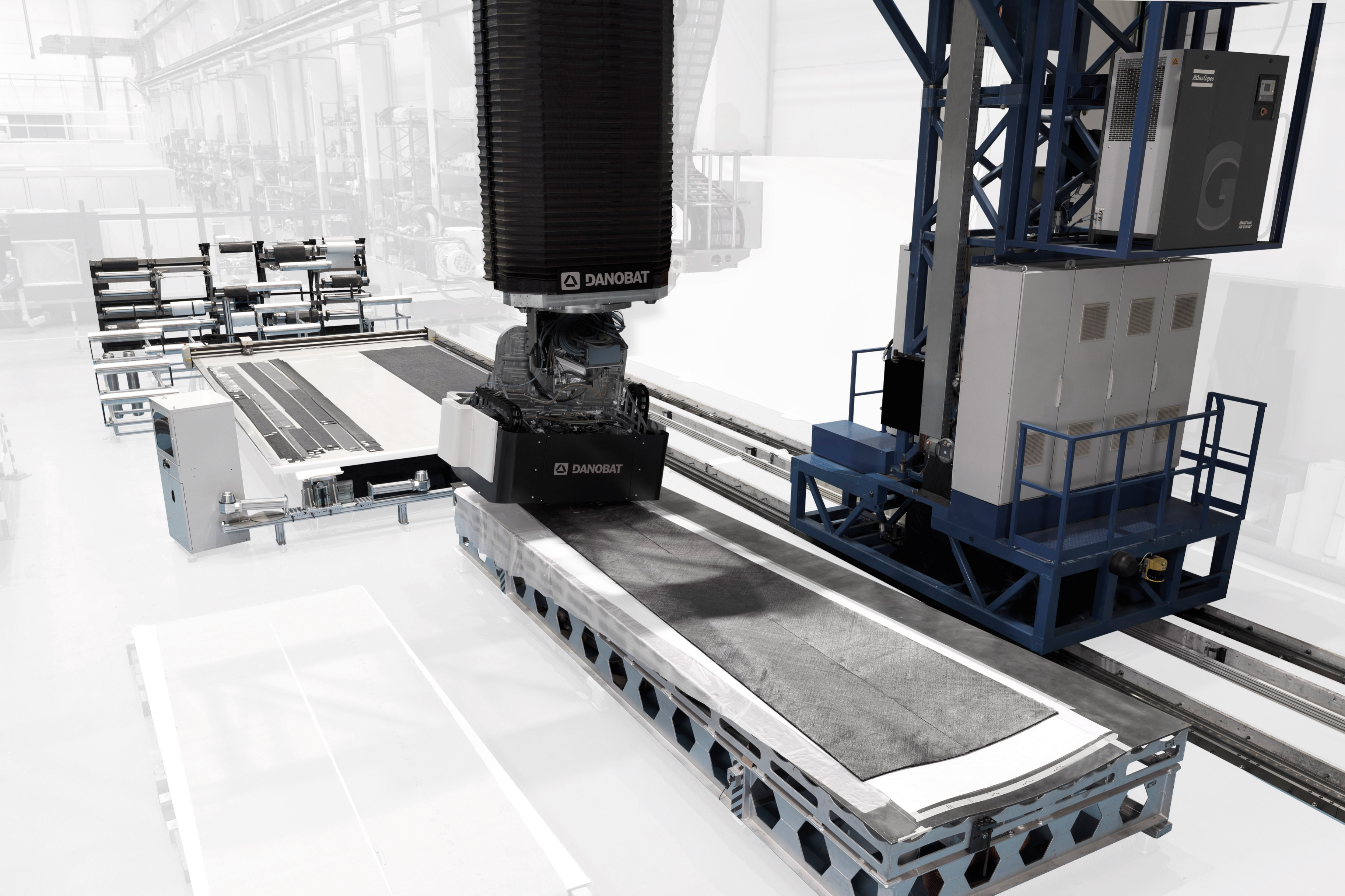

IAI와 OPTICOMS는 일찍부터 3개의 파트너가 제공하는 3가지 제조 프로세스의 사용에 집중하고 평가하기로 결정했다고 말합니다. Techni-Modul Engineering(TME, Coudes, 프랑스); Coriolis Composites(Queven, France)에 의해 공급되는 건조 및 프리프레그 토우의 자동 섬유 배치(AFP); 및 Danobat(스페인 엘고이바르)에서 제공하는 자동 건조 재료 배치(ADMP) 기술. 이러한 기술과 파트너를 선택하는 것은 IAI의 다변량 무역 연구를 안내하는 데 매우 중요합니다.

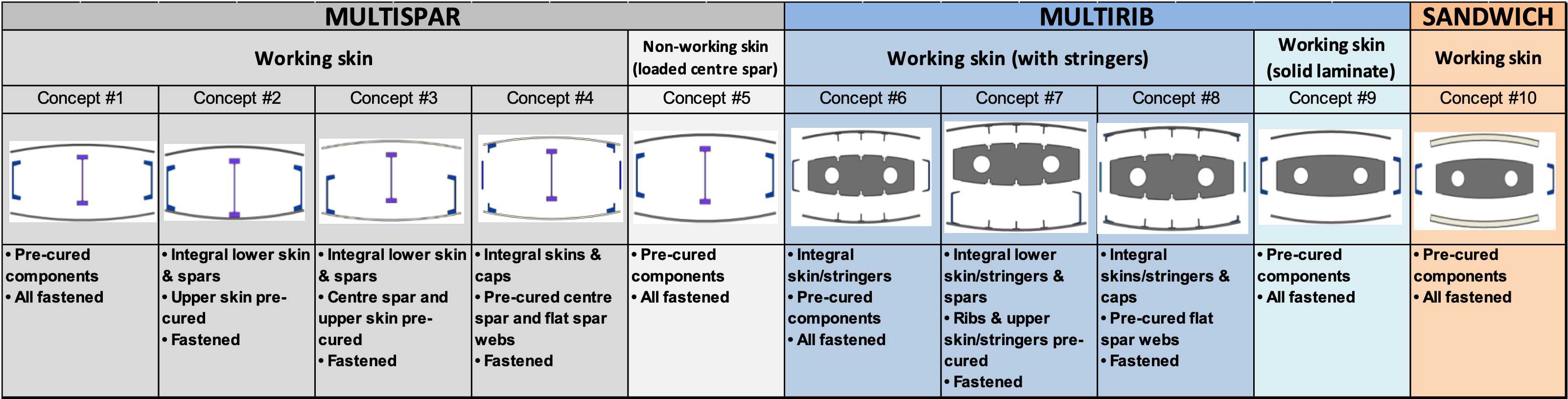

이 무역 연구의 첫 번째 단계는 설계 평가였습니다. 이러한 노력은 첨단 기술을 위한 구조 설계 엔지니어인 Adam Sawday가 IAI에서 주도했습니다. Sawday는 그와 IAI가 다양한 아키텍처에 걸쳐 18개 이상의 개념을 연구하면서 날개 설계에 대해 깔끔한 접근 방식을 취했다고 말합니다. 디자인은 빠르게 두 가지 범주 중 하나로 분류되었습니다. 첫 번째는 날개 상자 스킨이 하중을 지지하는 구조가 되는 "작업" 스킨을 사용합니다. 두 번째는 로드된 스파 캡이 있는 작동하지 않는 스킨을 사용합니다. 이러한 범주 내에서 디자인에는 리브, 스트링거 및 두 개의 보가 있는 전통적인 개념 또는 리브 또는 스트링거가 없는 다중 보라고 하는 세 개의 보 사용이 포함됩니다. 몇몇 개념은 반가공 스킨을 생성하는 샌드위치 패널 구조의 사용도 고려했습니다.

"우리의 진언은 제조 노력을 줄이고 조립 노력을 줄이는 것이었습니다."라고 Sawday는 말합니다. "그리고 우리는 보다 통합적이고 효율적인 구조를 개발할 수 있다면 더 저렴하고 가벼운 구조를 갖게 될 것이라고 믿습니다."

Sawday는 설계가 프로그램 비용 및 중량 목표를 충족할 수 있는 능력을 평가하기 위해 일련의 메트릭에 대해 측정되었다고 말합니다. 이러한 측정 기준에는 재료 비용, 설계 복잡성, 구성 요소 제조 비용, 조립 비용, 비파괴 검사(NDT) 비용, 도구 및 지그 비용, 무게, 강도, 기술 준비 수준(TRL), 생태학적 고려 사항, 위험 프로필, 견고성 및 신뢰할 수 있음. 이 중 가장 가중치가 높은 기준은 무게, 제조 및 조립 비용, 설계 복잡성, TRL 및 위험 프로필이었습니다.

이 평가의 데이터는 IAI가 디자인 개념을 10개의 결선 진출자로 줄이는 데 도움이 되었습니다. 4개는 멀티-보/작업 스킨, 1개는 로드된 스파가 있는 멀티-스파/비작업 스킨, 4개는 멀티 립/스트링거가 있는 작업 스킨, 1개는 멀티 립/스트링거 없는 작업 스킨, 1개는 샌드위치 스트링거가 없는 구조/작업 스킨. 각 디자인은 사전 경화, 동시 경화, 결합 또는 기계적 고정의 다양한 조합을 제공했습니다.

최종 설계에 도달하기 위해서는 첫 번째 연구와 동일한 기준을 많이 사용하는 또 다른 무역 연구 라운드가 필요했습니다. 각 디자인은 기준을 얼마나 잘 충족했는지에 따라 거래 가치가 부여되었습니다. Sawday는 "우리는 큰 절충안이 있었고 각 설계 옵션에는 가치가 있었고 이는 우리가 가장 강력한 옵션을 찾는 데 도움이 되었습니다."라고 말합니다.

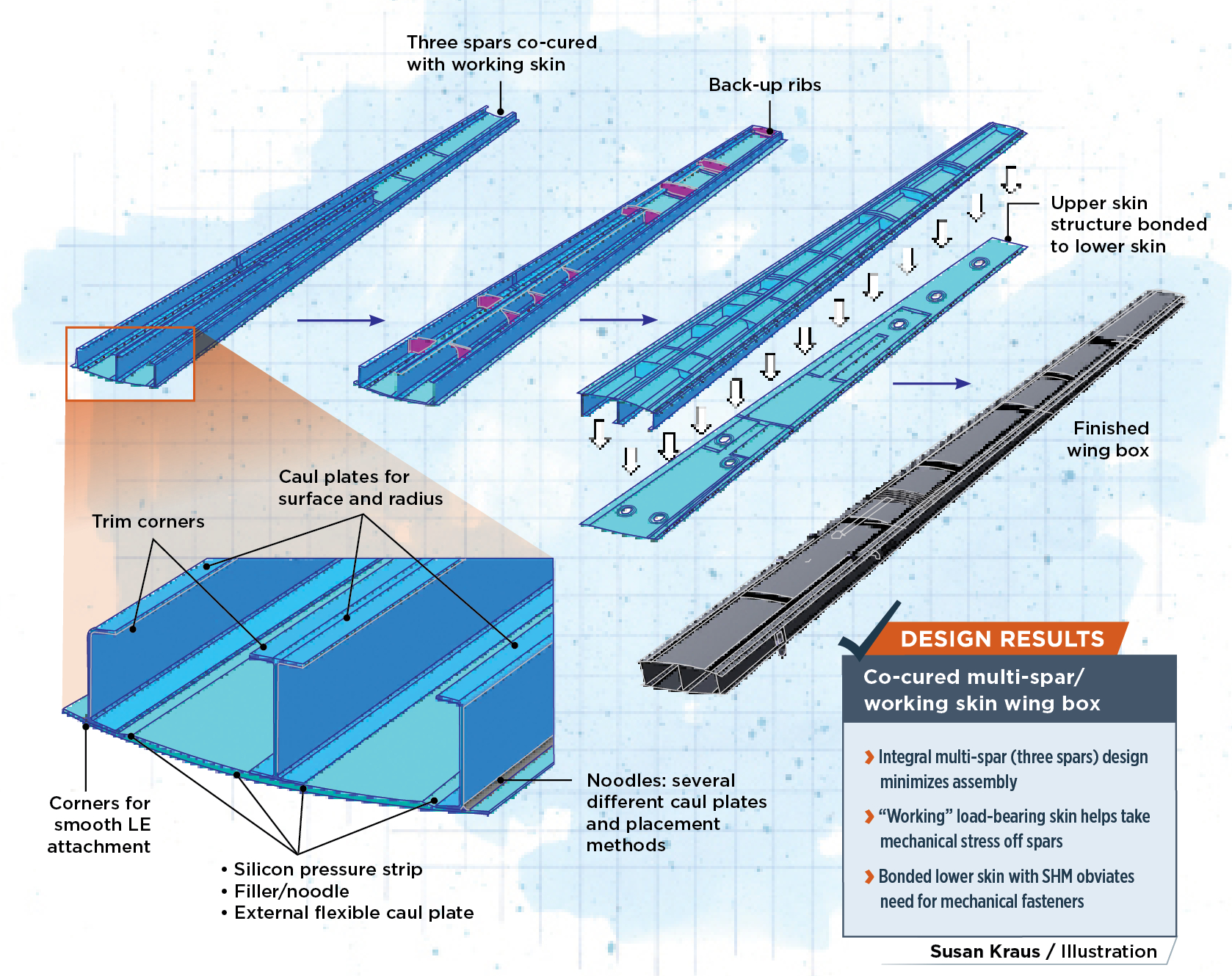

Sawday는 처음부터 무역 연구에서 일관되게 좋은 성과를 거두었고 상위권에 나올 것 같은 디자인이 하나 있었습니다. 그리고 그것은 했다. 내부적으로 다중 스파/작업 스킨 #2로 불리는 이 제품은 고도로 통합되고 동시 경화된 상부 스킨과 3개의 스파가 특징입니다. 그런 다음 액세스 패널이 있는 더 낮은 피부에 접착됩니다. 스파 사이에 선택적으로 위치한 일련의 "백업" 리브는 대부분의 굽힘 하중을 견디는 피부를 지지하도록 설계되었습니다.

Sawday는 "우리가 개발한 가장 유리한 구조는 피부가 하중을 견디는 다중 스파가 있는 구조였습니다. 그런 다음 스파는 더 단순하고 얇은 구조가 되며 전통적인 합성 날개 디자인만큼 무겁지 않습니다. 단면이 일정한 이 스파를 매우 단순하게 만들 수 있다면 골치 아픈 일과 많은 스크랩을 줄일 수 있을 거라고 생각했습니다."

Sawday는 결합된 일체형 다중 스파/작업 스킨 디자인이 조립 비용 감소, 중량 감소, 자동화 용이성 및 전반적으로 낮은 부품 수에 대한 특별한 가능성을 보여주었다고 말합니다. 그러나 문제는 남아 있었습니다. 이 디자인에 생명을 불어넣는 데 가장 적합한 재료와 제조 공정은 무엇입니까?

첫 번째는 재료 무역 연구였습니다. 이는 복합 재료 엔지니어인 Yaniv Yurovitch가 IAI에서 수행했습니다. 그는 OPTICOMS가 Piaggio, IAI 및 기술 파트너의 권장 사항을 기반으로 OOA 탄소 섬유 프리프레그, 건식 탄소 섬유(테이프 및 직물) 및 수지를 평가하기 시작했다고 말했습니다. 그 결과 35개의 자격을 갖춘 새로운 자료의 목록이 생성되었습니다.

이 첫 번째 재료 그룹은 OPTICOMS 프로젝트의 가장 중요한 매개변수인 비용, 유리 전이 온도(Tg ), 점도(주입 또는 주입용) 및 자동 레이업 기술에 대한 적합성. 이 평가를 통해 재료 목록을 35개에서 20개 프리프레그, 건조 섬유 및 수지로 줄였습니다.

이 20가지 재료 각각의 샘플을 주문했습니다. 그런 다음 Yurovitch는 쿠폰을 만들고 다음 다운 셀렉트의 일부로 기계적 테스트를 수행했습니다. "정말 큰 작업 패키지였습니다."라고 Yurovitch는 말합니다. "더 많은 결정을 내리고 최종 3가지 재료를 선택할 수 있었습니다." 해당 섬유/수지 조합은 다음과 같습니다.

<울>이 목록은 분명히 건조 섬유의 사용을 선호하며, 이는 차례로 제조 공정으로 주입을 선호합니다. Nathan은 이것이 부분적으로는 소량 환경에서 프리프레그 저장 수명을 관리해야 하는 문제에 기인한다고 말합니다. "소량 생산에 대해 이야기할 때 프리프레그를 많이 가지고 다니거나 유통 기한 관리에 대해 걱정하고 싶지는 않습니다."라고 그는 말합니다. "건조 섬유는 그런 문제가 없습니다."

이 세 가지 재료는 또한 OPTICOMS를 위해 선택된 하나 이상의 제조 프로세스와 짝을 이루었습니다. Toray 프리프레그는 픽앤플레이스 및 AFP와 일치하고, Hexcel의 HiTape/RTM6은 AFP 및 픽앤플레이스와 일치하며, SAERTEX NCF Pick-and-Place 또는 ADMP와 일치합니다.

부품 유형에 가장 적합한 자동화된 제조 프로세스를 둘러싼 거래는 여전히 IAI와 OPTICOMS에서 수행되고 있습니다. 그러나 예비 결과는 분명히 특정 방향으로 기술을 가리키고 있다고 Nathan은 말합니다. 예를 들어, 원래 풍력 터빈 블레이드 제조에서 광폭 직물을 빠르게 배치하기 위해 개발된 Danobat의 ADMP 기술은 OPTICOMS에서 동등하게 효율적인 것으로 입증되었습니다. 이 기술은 OPTICOMS 기간 동안 성숙되어 견고성과 신뢰성이 향상되었지만 여전히 AFP에 비해 덜 성숙한 항공 우주 레이업 기술입니다.

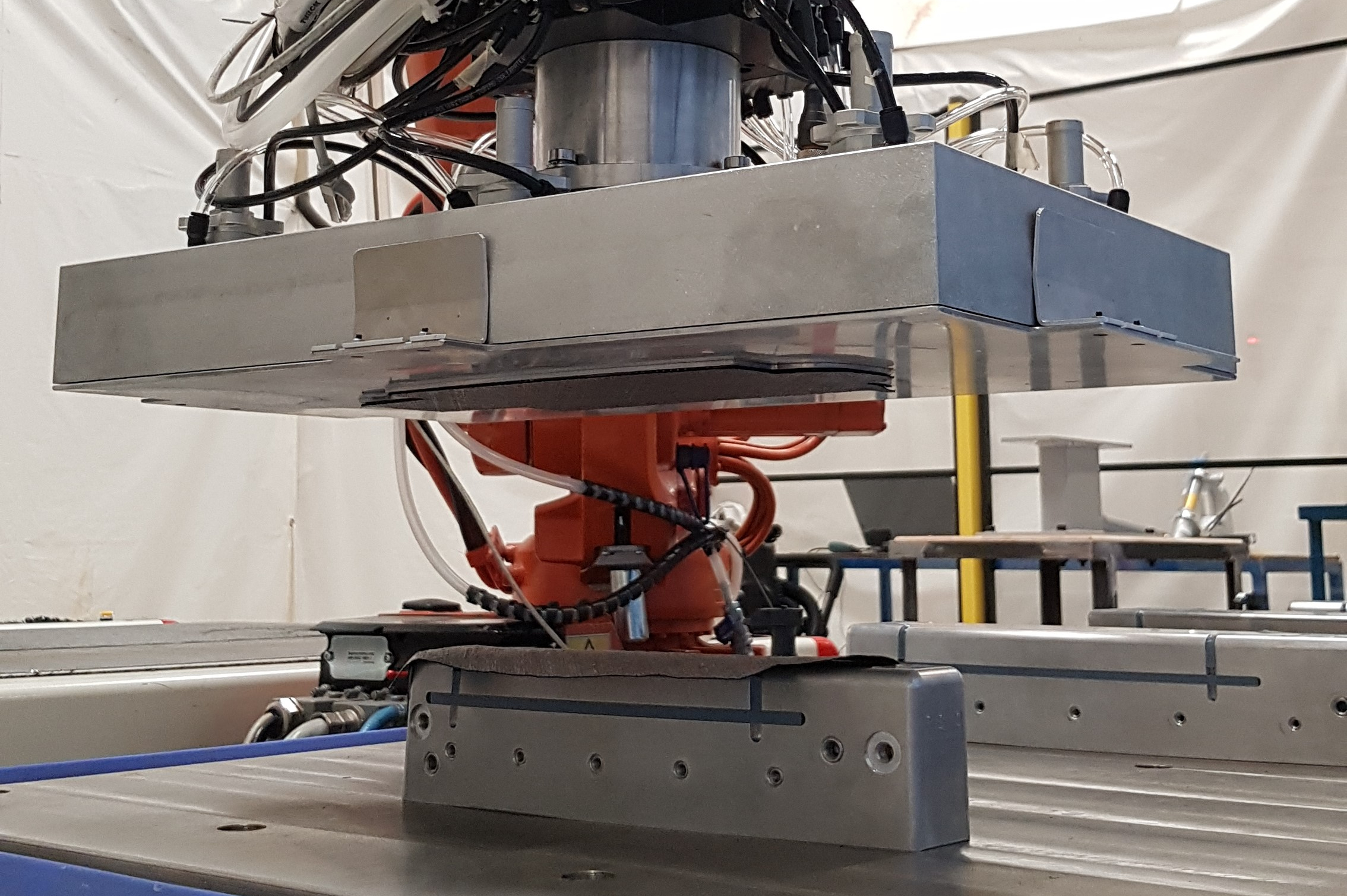

반대로, Coriolis 시스템을 사용하는 AFP는 항공우주 경험이 풍부하여 성숙하고 정확한 기술이지만 ADMP에 비해 레이업 시간이 길고 이상 여부를 확인하기 위해 비교적 빈번한 검사가 필요합니다. Coriolis는 이 문제를 처리하기 위해 레이업의 인라인 실시간 검사 개발을 통해 OPTICOMS 프로젝트 전반에 걸쳐 주목할만한 진전을 이루었다고 Nathan은 말합니다. 마지막으로, 재단 테이블에서 금형으로 재단된 천을 자동으로 옮기도록 설계된 TME의 픽 앤 플레이스 기술은 멀티 스파/작업의 백업 리브와 같은 더 작고 개별 부품에 가장 효과적인 것으로 보입니다. 스킨 디자인.

OPTICOMS는 프로그램에서 설정한 자동화, 비용 및 중량 절감 목표를 달성하기 위해 순조롭게 진행 중이지만, 제조 프로세스와 조립 솔루션을 평가하기 위해서는 아직 몇 개월의 작업이 필요합니다.

"이것이 OPTICOMS의 중요한 포인트입니다."라고 그는 설명합니다. “우리는 디자인을 강력하게 선택했습니다. 우리는 재료를 선택했습니다. 우리는 프로세스를 하향 선택했습니다. 이 모든 것은 시간과 노력이 필요합니다. 이것은 프로젝트의 독특한 측면 중 하나입니다.”

OPTICOMS는 프로젝트 목표를 지원, 보장 및 향상하기 위한 기술 및 하드웨어에 대한 세 가지 제안 요청(CFP)을 시작했습니다. 성공적인 제안은 OPTICOMS "어머니" 핵심 파트너와 관련되고 이를 보완하는 Clean Sky 2 프로젝트가 되었으며 모두 공통의 목표를 위해 협력했습니다.

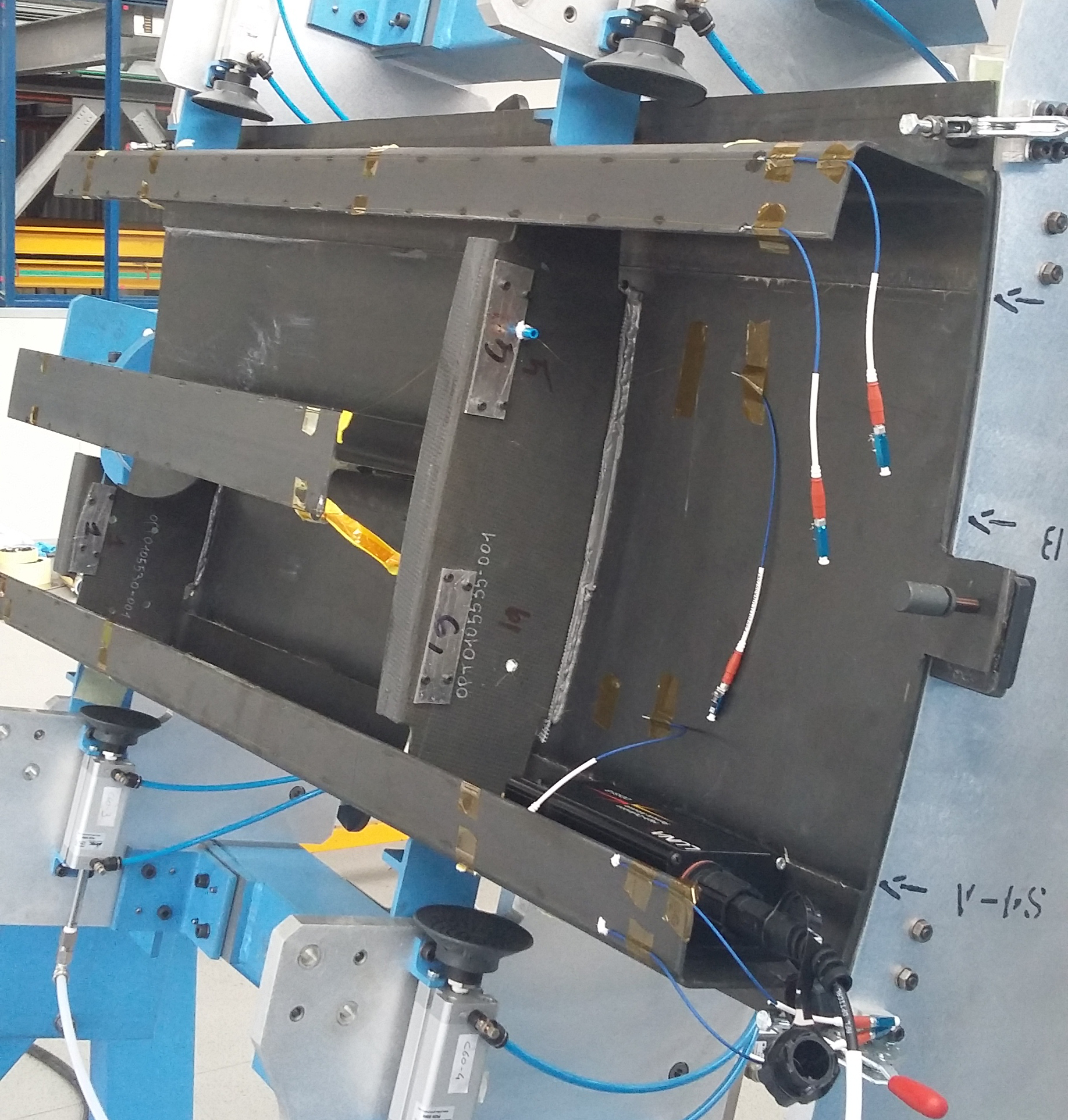

이 개발의 첫 번째 노력은 FITCoW로, 작업 피부와 3개의 스파를 동시 치료하기 위한 새롭고 통합된 탄소 섬유 도구 시스템을 개발하는 것을 목표로 합니다. FITCoW의 목표 목록은 야심적입니다. 제조 부품 비용 50% 절감, 툴링 비용 30% 절감(금속 대안 대비), 오토클레이브 및 OOA 대안 대비 제조 시간 20% 단축, Invar 툴링 대비 CTE 불일치 40% 감소 , 치수 제어 기능 향상으로 가열 및 냉각 시간 20% 감소 및 검사 시간 40% 감소.

스파/스킨 구조를 하부 스킨에 결합하기 위해 두 번째 CFP는 WIBOND라는 또 다른 OPTICOMS 프로젝트를 통해 접착제를 배치하고 적절한 압력을 가하고 구조적 건강을 위해 결합 라인에 광섬유 센서를 통합하는 결합 조립 도구를 개발했습니다. 채권 모니터링; CW 2022년에 출판될 별도의 기사에서 이것과 다른 조립 기술에 대해 보고할 것입니다.

세 번째 CFP는 스파/스킨 구조의 "스프링인(spring-in)"을 유발하는 잔류 응력의 중요한 문제를 다루기 위해 시작되었습니다. 이러한 변형은 접합 조립 공정에 해로운 영향을 미칠 수 있습니다. ELADINE 프로젝트는 열 이방성, 중합 수축, 도구 부품 상호 작용, 수지 흐름 및 압축, 구조 전반의 온도 구배를 모델링하고 예측하는 소프트웨어를 개발하기 위한 OPTICOMS의 노력에 합류했습니다.

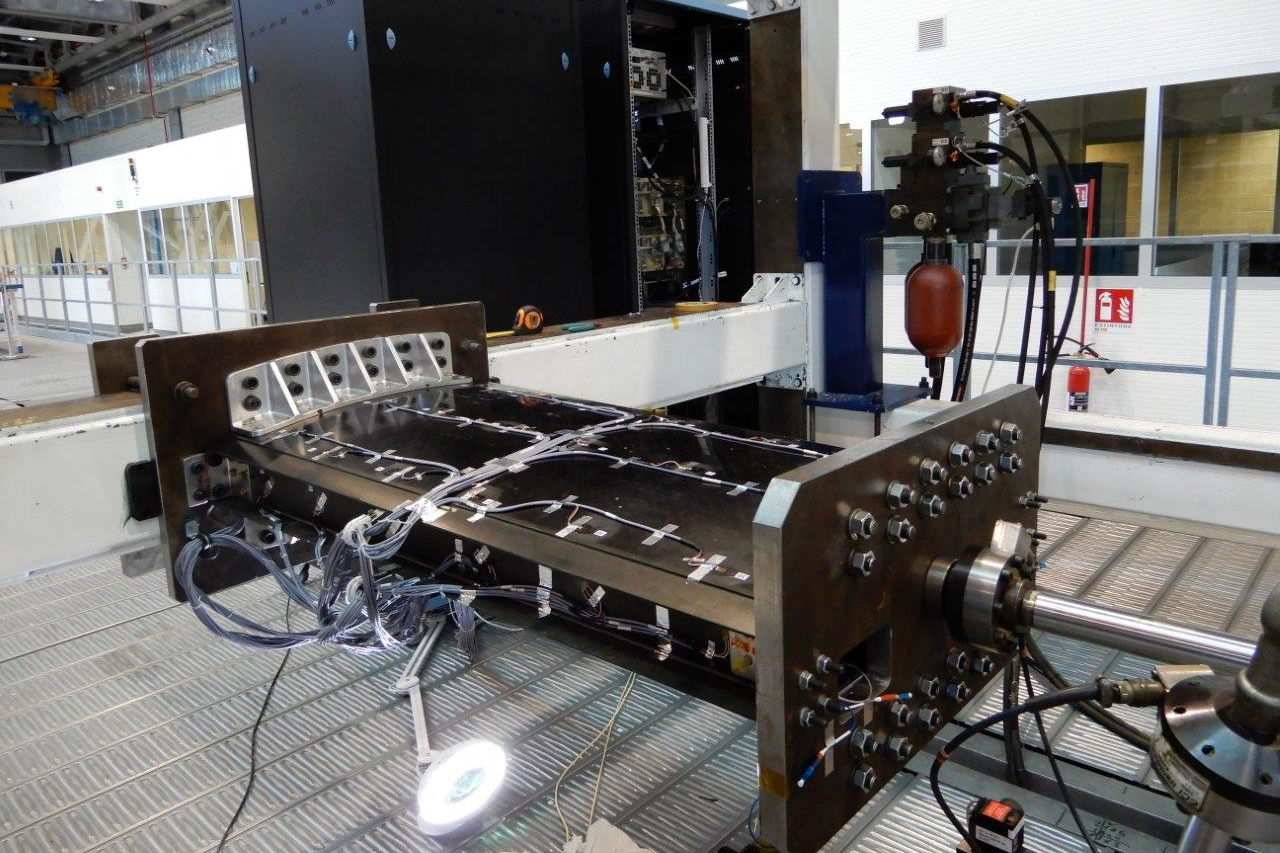

현재 IAI와 OPTICOMS의 주요 초점은 2022년 2분기까지 정적 및 피로 테스트를 위해 Piaggio에 완전한 6.8미터 데모 날개를 제공하는 것입니다. 그 다음에는 날개의 전반적인 성능과 프로젝트 기준을 충족하는 설계, 재료 및 프로세스의 능력에 대한 분석이 뒤따를 것입니다. 그 다음에는 상용화를 위한 잠재적인 다음 단계에 대한 Piaggio의 권장 사항이 제공됩니다.

그러나 Piaggio를 넘어서 IAI는 OPTICOMS 윙 박스가 다른 항공기에서도 적용될 수 있기를 희망합니다. "이 프로젝트는 특정 항공기를 기반으로 하지만, 우리는 디자인을 다양한 두께와 크기로 확장할 수 있도록 하려고 노력했습니다."라고 Sawday가 말했습니다. 우리는 이 기술이 고도로 적응할 수 있고 또 그래야 한다는 사실을 결코 잊지 않았습니다."

수지

온라인 견적 및 주문 시스템의 주요 업데이트를 발표하게 된 것을 기쁘게 생각합니다. 이제 사출 성형, CNC 가공, HP MJF(Multi Jet Fusion), Carbon Digital을 포함한 적층 및 기존 제조를 위한 부품 설계에 대한 즉각적인 피드백을 받을 수 있습니다. Light Synthesis(DLS)™, Stratasys FDM(Fused Deposition Modeling) 및 Formlabs 광조형(SLA) 당사 소프트웨어는 부품 파일을 제조하기 어렵게 만드는 문제에 대해 자동으로 검사합니다. 이러한 검사를 통

다음은 기사에서 발췌한 것입니다 자동차 제조용 스마트 압축기 시스템 설계 - Atlas Copco 압축기 제품 마케팅 관리자 Deepak Vetal 전체 버전은 온라인 또는 8월호에서 읽을 수 있습니다. 산업용 장비 뉴스 . 압축 공기는 다양한 응용 분야에서 사용되지만 공기 압축기는 자동차 제조에 필수적인 장비이지만 에너지 비용을 절감할 수 있습니다. 따라서 에너지를 절약하고 시스템의 신뢰성을 높이려면 가장 스마트한 압축 공기 시스템을 설계하는 것이 중요합니다. 공기 압축기 수명 주기 비용의 거의 80%는 에너지 소비에서