수지

고급 복합 재료 산업의 오랜 과제는 이 가치 있고 효과적인 복합 재료 보강재를 사용하려는 모든 산업이 할 수 있도록 저비용 탄소 섬유를 생산하는 방법을 찾는 것입니다. 탄소 섬유 비용은 전구체 화학, 기계 혁신, 공정 개선 등을 통해 생산성을 향상시키기 위한 수십 년간의 노력 덕분에 상당히 감소했습니다.

큰 가능성을 보여준 한 분야는 기존의 항공우주 등급 폴리아크릴로니트릴(PAN)에 대한 대체 전구체의 사용입니다. 예를 들어, 미국 에너지부(DOE, Washington, DC, US)와 Oak Ridge 국립 연구소(ORNL, Oak Ridge, Tenn., US)는 폴리머에서 리그닌에 이르는 대체 전구체로부터 탄소 섬유를 생산하는 방법을 개발했습니다. , 석탄에.

이러한 전구체 중 가장 유망하고 상용화에 가장 가까운 것은 아크릴 스웨터를 생산하는 데 사용되는 섬유와 유사한 섬유 기반 PAN입니다. ORNL이 조사한 다른 대체 전구체와 마찬가지로 섬유 기반 PAN 탄소 섬유(TCF)는 여러 면에서 특수 항공우주 PAN 탄소 섬유와 다릅니다.

차이점 중 하나는 섬유 기반 PAN 전구체가 섬유 산업(드레이프, 의류, 가구 직물을 생각함)에서 사용하기 위한 것이기 때문에 특수 항공우주 등급보다 본질적으로 저렴한 와이드 토우 형식으로 공급된다는 것입니다. PAN 전구체. 탄소섬유 생산 시 기존의 PAN 섬유에 비해 처리량을 증가시키고 변환 비용을 낮추는 효과가 있습니다. 또한 기존 PAN 탄소 섬유의 일반적인 3K에서 50K에 비해 ORNL의 Carbon Fiber Technology Facility 라인에서 300K에서 450K 정도의 훨씬 더 큰 견인 섬유를 생산하는 경향이 있습니다. 또한 TCF 전구체를 처리하는 데 시간이 더 오래 걸리지만 기존 PAN과 같은 반응 촉진제를 포함하지 않고 일반적으로 더 낮은 온도(체류 시간과 온도의 균형을 맞출 필요성의 기능)에서 실행되기 때문에 훨씬 더 많은 섬유가 주어진 시간에 처리할 수 있고 에너지 사용량이 중량 또는 부피 기준으로 더 낮다는 것은 비용을 줄이는 데 도움이 됩니다. 실제로 ORNL은 섬유 변환을 위한 총 에너지 절감의 60%와 비용 절감의 50%가 가능하다고 추정합니다.

이것은 차례로 비정상적으로 많은 양의 저렴한 섬유를 생산하고 탄소 발자국이 더 작은 제품을 만드는 데 사용할 수 있는 기회를 제공합니다. 자동차/육상 운송, 소비자 전자 제품, 스포츠 용품, 건축/건설 및 풍력 에너지와 같은 산업에서 TCF는 응용 프로그램이 항공 우주의 강도 중심 응용 프로그램과 비교하여 강성 중심 응용 프로그램인 경향이 있기 때문에 매력적인 보강재입니다. 특히, 비항공우주 산업은 잠재적으로 많은 양의 섬유를 소비할 수 있습니다.

그러나 TCF는 여전히 기존의 PAN 탄소 섬유와 다른 제품이므로 이 섬유를 더 잘 특성화할 뿐만 아니라 변환 및 사용하는 방법을 찾는 작업이 필요합니다. 초광대역(Ultrawide Tow Band)으로 가공할 수 있기 때문에 이 전구체는 섬유 생산 공정 전반에 걸쳐 공정 장비의 수정이 필요하다. 또한 생산 후 표면 수정 및 포장을 변경하며, 물론 테이프 및 직물 제조에서 프리프레그 및 프리폼에 이르는 변환 프로세스에 영향을 미칩니다.

TCF가 한편으로는 탄소 섬유 비용/가용성 문제를 해결할 수 있는 모든 방법을 인식하지만 다른 한편으로는 이 재료를 처리, 변환 및 포장하는 방법에 새로운 문제를 생성합니다. Institute for Advanced Composites Manufacturing Innovation(IACMI, Knoxville , 테네시, 미국)은 이러한 문제를 해결하기 위해 지난 3년 동안 회원이 지원하는 여러 연구 프로젝트를 진행해 왔습니다. 흥미로운 프로젝트 중 하나는 초광폭 견인 밴드 TCF를 열가소성 복합 테이프로 변환하는 방법을 살펴보았습니다.

열가소성 복합 테이프에 대한 관심은 많은 산업 분야에서 증가하고 있지만 이러한 제품은 사전 중합된 고분자량 및 고점도 열가소성 수지를 섬유에 성공적으로 함침시키기 위해 특수 장비와 노하우가 필요하기 때문에 고가인 경향이 있습니다. 반응하지 않은 저점도 열경화성 열경화성 제품. 보이드가 많고 섬유질이 좋지 않은 테이프를 생산하는 것은 너무 쉬워서 최종 부품이 보기 흉할 뿐만 아니라 조기 고장의 위험이 있는 최종 부품으로 끝납니다.

Uday Vaidya 박사는 University of Tennessee-Knoxville(UTK, Knoxville, Tenn., 미국) Advanced Composites Manufacturing의 교수 겸 주지사이자 IACMI CTO(최고 기술 책임자)이며 2000년대 초반부터 George와 함께 열가소성 복합 재료 프로그램에 협력해 왔습니다. Husman, Husman Consulting Inc.(미국 플로리다주 케이프 코랄) 사장이자 Zoltek Co. Inc.(미국 미주리주 세인트루이스)의 은퇴 이사 겸 CTO. 이들의 많은 상호 작용은 섬유 생산 라인의 후단에서 열가소성 복합 테이프를 생산하기 위해 기존의 고중량 탄소 섬유(24K ~ 50K)의 인라인 함침 아이디어로 이어졌습니다. 섬유 생산 직후에 테이프를 생산하면 별도의 중간 공정 단계와 수반되는 모든 운송 및 취급이 필요하지 않습니다. 이를 통해 테이프와 이러한 테이프로 만든 부품의 비용을 줄이는 데 도움이 되기를 바랍니다.

이 개념을 달성하려면 다양한 토우 크기의 탄소 섬유 강화 열가소성 테이프를 만들기 위한 공정 및 장비 개발이 필요했습니다. Vaidya와 Husman은 2018년에 최대 50K 견인 탄소 섬유로 강화된 열가소성 테이프의 인라인 생산 공정에 대해 테네시 대학교 연구 재단(UTRF, Knoxville, Tenn., U.S. 다음 해 Vaidya와 그의 UTK 팀은 두 번째 파일링을 통해 초광대역 TCF(300K ~ 450K 토우)의 열가소성 함침을 포함하도록 이 작업을 확장했습니다.

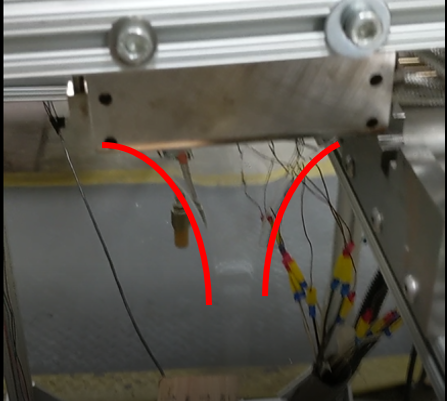

예상대로, 그 과정에서 해결해야 할 기술적 과제가 부족하지 않았습니다. TCF는 기존 탄소 섬유보다 더 넓고 더 많은 필라멘트를 포함하는 경향이 있기 때문에 섬유 공급 및 취급에는 상당한 장비 수정이 필요했습니다. 또한 테이프 생산의 섬유 함침 단계에서 전차선 동작이 일어나기 쉽습니다. 즉, 토우가 함침 다이로 공급될 때 사인파가 형성되어 토우가 고르지 않게 분할되고 다른 장력 하에서 다이에 들어가게 되어 테이프가 꼬이고 변형되어 섬유가 잘 젖지 않게 됩니다.

Vaidya는 "섬유 장력과 유연성 사이의 균형을 유지하는 방법을 찾는 것은 정말 어려운 일이며 많은 작업이 필요했습니다."라고 설명합니다. "우리 팀은 필라멘트를 펴고 높은 수준의 젖음성을 달성하기 위해 견인 무결성을 유지하는 것이 얼마나 중요한지 이해하게 되었습니다. 이는 물론 고품질 테이프를 생산하는 데 매우 중요합니다."

그 다음은 사이즈 문제였습니다. TCF 견인 밴드는 섬유가 크릴에서 수지로 젖어 테이프를 생성하는 함침 다이로 원활하게 이동할 수 있도록 큰 크기입니다. 그러나 일단 다이에서 이전 연구는 고점도 열가소성 수지로 우수한 젖음성을 달성하기 위해 사이징의 존재가 실제로 함침을 방해하여 사이징을 제거하는 것이 매우 바람직하다는 것을 보여주었습니다. 시행착오 끝에 팀은 토우가 함침 다이에 들어가기 직전에 사이징을 없애는 기술을 개발하게 되었습니다.

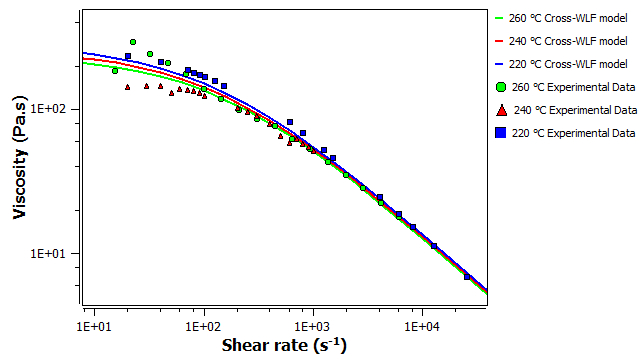

함침 다이를 통한 수지 레올로지 및 폴리머 공급을 정확하게 예측하고 우수한 테이프를 만들기 위해서는 새로운 시뮬레이션 및 검증 작업이 필요했습니다. 이 팀은 폴리프로필렌(PP)과 폴리아미드 6(PA6)으로 TCF 테이프를 생산하는 데 중점을 두었습니다. 두 열가소성 플라스틱은 인성과 경제성으로 인해 자동차에 널리 사용됩니다. 팀은 Williams-Landel-Ferry(WLF) 모델을 기반으로 하고 측정된 유변학 및 전단 속도 결과와 우수한 상관 관계를 제공하는 Plastic Flow LLC(미국 미시간주 핸콕)의 PolyXtrue 압출 다이 설계 소프트웨어를 사용했습니다.

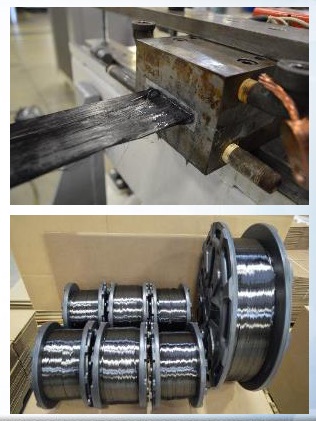

다이 설계 자체는 특히 팀이 표준 12K에서 50K 토우로, 그리고 나서 초광대역 TCF 토우로 이동할 때 또 다른 중요한 연구 영역이었습니다. 그 단계에서 다이는 완전히 재설계되고 2단계 프로세스가 적용되어야 했습니다. 첫 번째 단계에서 섬유가 함침됩니다. 두 번째 단계에서는 탄소 섬유가 당겨지는 장력, 섬유 중량 분율(FWF) 및 품질 관리를 제어하는 인장/함침 핀에 대한 최적화된 파단 각도가 설정되어 원하는 특성을 달성합니다. 완성된 테이프. 현재 팀은 더 무거운 토우에도 불구하고 PP와 PA6 모두에서 30-50% FWF 테이프를 생산했습니다.

다이에서 나온 후 테이프를 빠르게 냉각하기 위해 함침 후 공기 냉각 시스템이 개발되었습니다. 팀은 제품의 너비와 해당 테이프의 다운스트림 사용 문제로 인해 완성된 테이프를 크릴/스풀에 감는 방법을 찾아야 했습니다.

Vaidya는 팀이 현재 공식 그래픽 사용자 인터페이스 구축 및 PLC(Programmable-Logic Controller) 기반 시스템 개발을 포함하는 전자 통합에 중점을 두고 있다고 말합니다. 궁극적으로 팀의 목표는 TCF 또는 기존 탄소 섬유 생산 라인의 백엔드에 추가하여 2차/중간 열가소성 테이프 생산을 용이하게 할 수 있는 열가소성 테이프 생산 모듈을 개발하는 것입니다.

Vaidya는 "우리 팀은 많은 기술적 문제에 직면했지만 일부 성과도 있었습니다."라고 설명합니다. “이렇게 넓은 견인 밴드를 처리하고 공극이 없는 고품질 열가소성 테이프를 얻기 위해 섬유를 성공적으로 그리고 신속하게 함침시키는 것은 어려운 일이었습니다. 그러나 우리 팀은 다이 설계의 여러 반복을 포함하여 여러 공정 매개변수를 탐색했습니다. 다이를 통한 폴리머 유동 시뮬레이션; 섬유 공급, 인장 및 예열의 다양한 측면. 우리는 특허에서 일부 주장을 입증했을 뿐만 아니라 30% FWF 폴리프로필렌 및 PA6 테이프를 생산하면서 12피트/분[3.7미터/분]의 함침 라인 속도를 달성했습니다.”

Vaidya는 이 테이프 기술을 둘러싼 지적 재산권 보호가 UT 연구 재단에 제출되었다고 말했습니다. 상업화는 탄소 섬유 라인 내 인라인 함침에 중점을 둘 것이라고 그는 말합니다. "이렇게 하면 후처리가 크게 줄어들고 쉽게 적응할 수 있어 중간체의 전체 비용을 더욱 낮출 수 있습니다."라고 그는 말합니다.

이 테이프를 어떻게 적용할 수 있습니까? Vaidya는 옵션이 다양하다고 말합니다. , LFT[장섬유 열가소성], SMC[시트 몰딩 컴파운드] 및 기타 시너지 재료와 함께.” 이는 강성 개선, 고충격 인성 및 형상, 인발 및 굽힘, 재활용 및 가역적 화학 물질과 같은 개선된 가공성의 이점을 얻을 수 있는 다양한 제품 유형을 제공합니다.

그는 자동차, 트럭, 윈드 블레이드, 기반 시설(교량), 건설, 스포츠 용품, 해양 및 해양 제품에 적용할 수 있다고 말합니다. Vaidya는 "폭이 넓은 탄소 섬유 열가소성 중간체는 이제 이전에 너무 비쌌던 탄소 섬유를 고려할 수 있는 방법을 제공할 수 있습니다"라고 결론지었습니다.

수지

Bombardier Belfast와 섬유 제조업체 SAERTEX(독일 Saerbeck)은 Airbus A220 항공기용 탄소 섬유 비압축 직물 날개 스킨 구성요소 제조에 대한 협력을 계약으로 연장하기로 합의했습니다. SAERTEX는 Bombardier가 RTI(Resin Transfer Infusion) 제조 공정을 사용하여 A220 항공기용 날개 스킨을 생산하는 섬유 강화 재료 및 탄소 섬유 비압축 직물을 공급합니다. SAERTEX에 따르면 Bombardier를 위해 특별히 개발된 비압축 직물은 RTI 기술의 적용을 용이하게 하

Mansory(독일 브랜드)는 오픈 탑 드라이빙의 요구 사항을 충족하기 위해 2도어 Mansory Stallone GTS(MY21)의 완성된 변환을 선보입니다. 완전한 차량 전환은 회사의 페라리 그란 투리스모 의 3세대 개선을 따릅니다. 599 GTB, F12 및 Ferrari 812 Superfast 기반 , 컨버터블 버전. 성능 업그레이드 및 내부 수정 외에도 Mansory는 디자인에 탄소 섬유 본체 구성 요소가 포함되어 있다고 말합니다. 탄소 섬유 구조(프론트 에이프런, 사이드 스커트, 디퓨저가 있는 리어 에이프런 및 차량