수지

2019년 7월 20일은 첫 번째 Apollo 탄생 50주년이었습니다. 달 착륙. 하지만 당시 Apollo 캡슐이 만들어졌고 복합 재료 산업은 아직 초기 단계에 있었고 재료는 아직 널리 사용되지 않았습니다. Apollo 캡슐은 유리 섬유-페놀릭 허니컴 매트릭스에 실리카 섬유가 포함된 에폭시 노볼락 수지인 Avcoat로 만든 절제 열 차폐 형태로 초기 복합 기술을 사용했습니다. 유리 섬유 허니컴이 1차 구조에 결합되었고 페이스트와 같은 재료가 각 셀에 개별적으로 주입되었습니다. 아폴로 이후 , 고급 복합 재료는 비약적으로 발전했으며 발사체, 우주 왕복선, 위성, 우주 망원경 및 국제 우주 정거장에 사용되는 우주 프로그램에서 중요한 역할을 했습니다.

오늘날 인류는 우주 탐사를 향한 흥미진진한 새로운 단계를 준비하고 있습니다. 현 행정부는 2024년까지 미국 우주비행사의 달 착륙을 요구했으며 미국 항공 우주국(NASA, Washington, D.C, U.S.)의 인간 우주 탐사 프로그램을 위해 2021년에 250억 달러 이상의 예산을 발표했습니다. NASA 관리자 Jim Bridenstine은 이 예산이 "NASA 역사상 가장 강력한 예산 중 하나"라고 말했습니다.

또 다른 달 촬영 외에도 NASA는 태양에서 가장 바깥쪽 행성과 그 너머의 얼음 위성까지 우리 태양계를 연구하는 현재 및 향후 임무를 수행하고 있습니다. 태양을 탐사하기 위한 임무가 현재 진행 중입니다. 이 글을 쓰는 시점에서 Parker Solar Probe는 현재 태양의 대기를 모니터링하고 있으며 Solar Orbiter는 성공적으로 발사되었습니다. 또한 TESS(Transiting Exoplanet Survey Satellite) 임무와 James Webb 우주 망원경을 통해 외행성과 멀리 떨어진 은하에 대한 탐사를 진행하기 위한 노력이 진행 중입니다.

최근 몇 년 동안 국내 및 국제 우주 기관과 상업 기업 간의 협력이 증가하면서 새로운 우주선과 프로그램이 생겨났습니다. 예를 들어 Crew Dragon이 있는 SpaceX(미국 캘리포니아주 호손) 우주선 및 Boeing Space and Launch(미국 버지니아주 알링턴), Starliner 우주선은 2011년 7월 우주 왕복선 프로그램이 중단된 이후 처음으로 유인된 미국 우주선을 향해 경주하고 있습니다. 두 회사는 2021년 유인 임무를 목표로 NASA와 함께 시험 비행을 수행하고 있습니다.

NASA의 우주 프로그램에 대한 지원 증가에서 상업 공간의 폭발적인 성장에 이르기까지 인류는 진정한 다음 우주 시대를 맞이할 준비가 되어 있는 것 같습니다. 복합 재료 및 고급 재료는 이 모든 탐사를 가능하게 하는 발사대, 우주선 및 장비 제조에서 점점 더 큰 역할을 합니다.

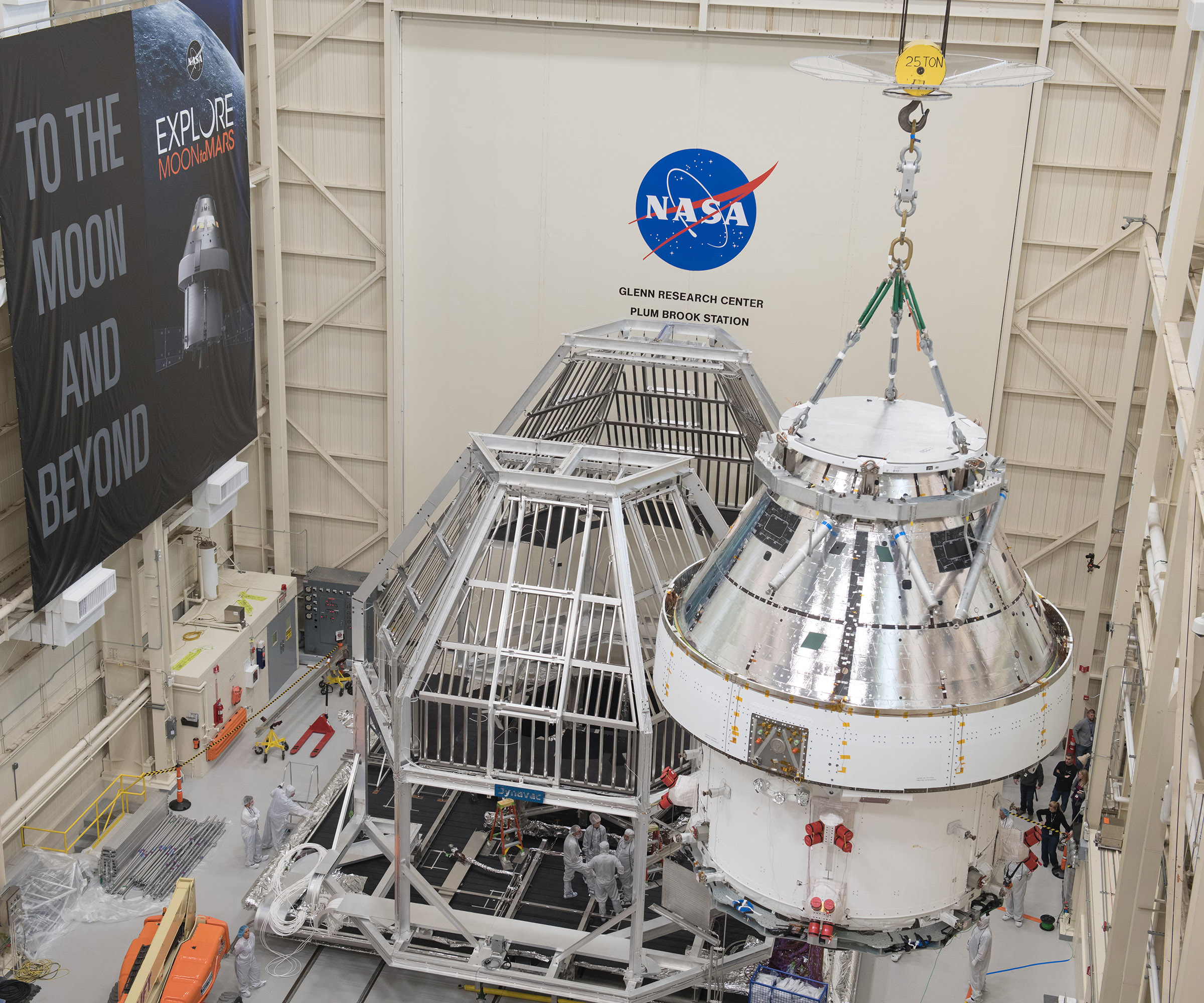

인간을 달로 돌려보내는 가장 중요한 프로그램은 그리스 달과 사냥의 여신인 아르테미스(Artemis)의 이름을 따서 명명되었으며, 프로그램의 범위는 방대합니다. 아르테미스 달 궤도 기지를 구축하여 우주비행사들이 달을 더 탐사할 수 있을 뿐만 아니라 달을 화성으로의 최종 임무를 위한 전초 기지로 사용할 수 있습니다. 여러 프로젝트가 Artemis를 구성합니다. 우주 발사 시스템(SLS)으로 알려진 새로운 중발사 시스템인 Orion을 포함한 프로그램 게이트웨이로 알려진 달 궤도 우주 정거장인 유인선 그리고 달 착륙선. 고급 복합 재료는 이러한 모든 구성 요소를 어떤 식으로든 고려합니다.

헤비 런처. SLS 로켓 스테이지가 배송 준비 중입니다. 출처 | 나사

NASA의 새로운 중발사체는 지구 궤도 너머의 탐사를 가능하게 하는 것을 목표로 합니다. 2015년 NASA는 알루미늄 허니컴 코어가 있는 탄소 섬유 스킨으로 만든 직경 8미터 이상의 샌드위치 구조로 구성된 대규모 로켓 부품을 제조하기 위해 Electroimpact(미국 워싱턴주 머킬테오) 자동 섬유 배치(AFP) 기계에 투자했습니다. AFP 헤드는 최대 16개의 탄소 섬유 스풀을 보유하고 다양한 모양과 크기의 구조를 형성하기 위해 정확한 패턴으로 도구 표면에 섬유를 배치하는 21피트 로봇 팔의 끝에 위치합니다.

유사한 샌드위치 구조는 수동 레이업 프로세스를 사용하여 RUAG Space(미국 앨라배마주 Decatur)에 의해 생성됩니다. 이 회사는 Orion까지 SLS의 상위 단계에 합류할 Universal Stage Adapter(USA)에 대해 Dynetics(미국 앨라배마주 헌츠빌)와 협력하고 있습니다. 승무원 모듈. RUAG Space는 함께 핫 본딩되는 4개의 복합 벌집형 코어 쿼터 패널로 구성된 어댑터의 직경 8.4미터 쉘을 제조합니다(자세히 알아보기).

Lockheed Martin(미국 메릴랜드주 Bethesda)에서 제조한 명령 모듈과 유럽 우주국(ESA, 프랑스 파리)에서 제공하고 Airbus Defense and Space(독일 오토브룬)에서 제조한 서비스 모듈로 구성됩니다. 오리온 아르테미스의 심장입니다. 프로그램을 작성하고 우주 비행사를 우주로 태우고 우주 여행 중 탐사 차량의 역할을 하고 승무원을 지구로 돌려보낼 것입니다.

오리온 의 추진 시스템에는 Aerojet Rocketdyne의 R-4D 엔진 제품군을 기반으로 하는 8개의 110파운드 추력 생체 추진 보조 엔진을 포함하여 Aerojet Rocketdyne(미국 캘리포니아 새크라멘토)에서 제조한 수많은 구성 요소가 포함됩니다. Aerojet Rocketdyne은 또한 우주선을 위한 LAS(Launch Abort System) 제티슨 모터와 합성물 오버랩 압력 용기를 제공합니다. 2020년 초, Aerojet Rocketdyne은 고체 로켓 모터 케이스를 생산하기 위해 탄소 섬유 와인딩 머신을 설치했습니다(자세히 알아보기).

재입장을 위해 오리온 Lockheed Martin에서 제조한 5미터 직경의 탄소 섬유 열 차폐물 사용 탄소 섬유 스킨과 티타늄 허니컴 코어를 특징으로 하는 샌드위치 구조로 제조됩니다. 그런 다음 방열판은 Apollo에 사용된 것과 동일한 Avcoat 패널로 덮여 있습니다. 임무(자세히 알아보기).

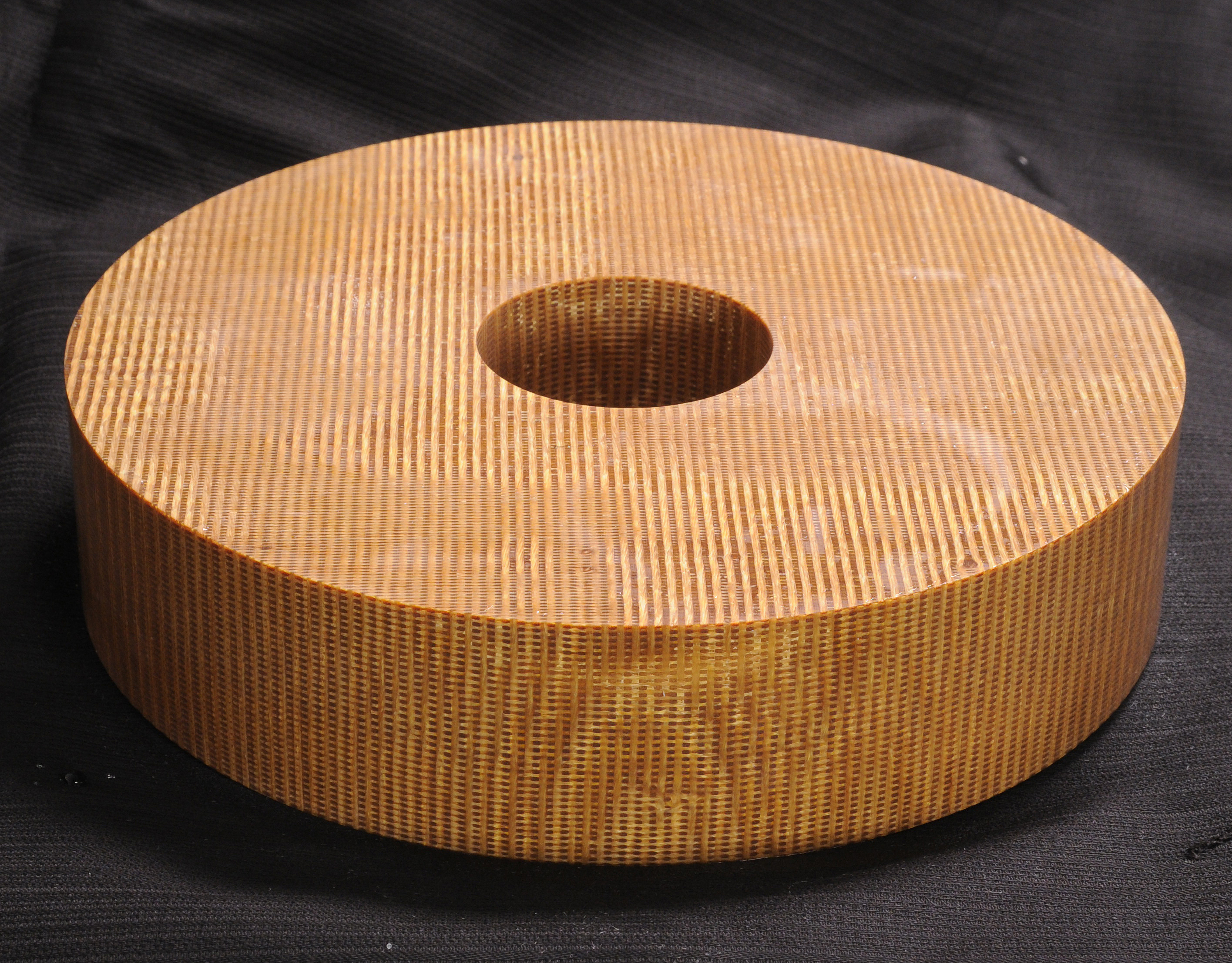

절제 재료로 된 4개의 압축 패드는 명령 모듈이 서비스 모듈에 부착되는 지점에서 티타늄 볼트로 방열판에 부착됩니다. 압축 패드는 발사 및 상승 시 구조적 하중을 견뎌야 하며 두 모듈을 분리하는 동안 화염 충격(폭발 볼트로 인한 충격)을 견뎌야 합니다. 또한 고온 저항 및 절제에 대한 재진입 요구 사항을 충족해야 합니다. 탄소 섬유/페놀릭 패드는 첫 비행 Orion에 사용되었습니다. 테스트 차량이지만 비행 후 층간 균열의 증거를 보여주었으며 Bally Ribbon Mills(미국 펜실베니아주 Bally)의 3D 직조 석영 재료를 사용하는 3D Multifunctional Ablative TPS(3D-MAT)로 알려진 3D 직조 솔루션으로 대체되었습니다. ) 및 Toray Advanced Composites의 시아네이트 에스테르 수지 시스템(자세히 알아보기)

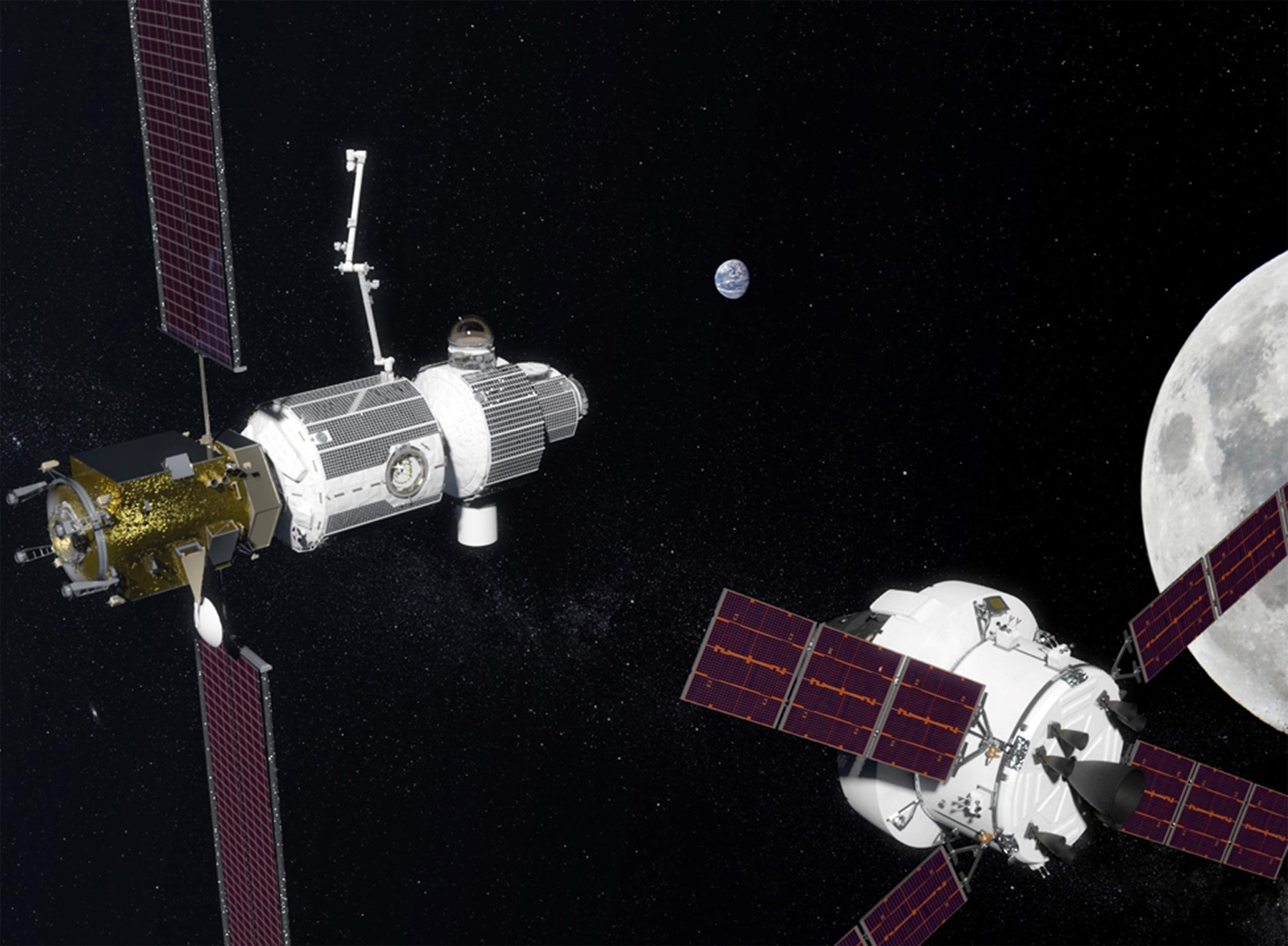

게이트웨이는 NASA가 러시아, 캐나다, 일본 및 유럽 우주국을 포함한 국제 파트너와 함께 개발 중인 달 궤도 우주 정거장입니다. 게이트웨이의 역할은 달 탐사를 지원하고 화성에 대한 최종 임무를 위한 전초 기지 역할을 하는 것입니다. 스테이션의 다양한 모듈이 개발 중이며 어떤 방식으로든 복합 재료를 사용할 것입니다.

공군 연구소(AFRL, Dayton, Ohio, U.S.)에서 개발한 ROSA(Roll-Out Solar Array)와 고변형 복합 재료(HSC)를 사용하는 전개 가능한 우주 시스템이 게이트웨이 프로그램에 사용됩니다. HSC는 소형 패키지에 적합하고 펼쳐서 배포할 수 있도록 설계된 얇고 가벼운 복합 재료입니다. ROSA 시스템은 두 개의 탄소 섬유 HSC 붐을 사용하여 대형 태양열 어레이 블랭킷을 펴고 장력을 가합니다. (HSC에 대해 자세히 알아보기).

Gateway에 대한 또 다른 잠재적인 기여는 Canadaarm-3입니다. 캐나다 우주국(캐나다 퀘벡 롱게일)이 제안한 이 장치는 탄소 섬유 복합 재료로 만든 8.5미터 길이의 로봇 팔입니다. 이전 Canadarm 시스템은 우주 왕복선과 국제 우주 정거장(ISS)에 사용되었습니다.

수많은 회사에서 Artemis의 달 착륙 시스템 개념을 연구하고 있습니다. , 모두 복합 재료의 가능성을 포함합니다. 예를 들어 Blue Origin(미국 워싱턴주 켄트)은 3대의 차량으로 구성된 달 착륙 시스템에 대해 Lockheed Martin, Northrop Grumman(미국 버지니아주 폴스 처치) 및 Draper(미국 매사추세츠주 케임브리지)와 협력하고 있습니다. Blue Origin의 Blue Moon 달 착륙선, 착륙 시스템을 달 궤도에 배치하기 위해 Northrop Grumman에서 제공한 "Transfer Element" 차량, 그리고 달 표면에서 달 궤도로 우주비행사를 되돌릴 록히드 마틴에서 제공한 "Ascent Element" 차량. Draper는 하강 안내 시스템과 비행 항전 장비를 제공할 것입니다. 달 착륙선 개념을 연구하는 다른 여러 회사에는 Boeing, Dynetics, SpaceX 및 Sierra Nevada Corp.(Colo. Louisville 및 위스콘신 Madison)이 있습니다.

NASA는 유인 달 착륙선 외에도 다양한 과학 조사와 대규모 기술 시연 탑재물을 가능하게 하기 위해 중소형 달 착륙선의 필요성을 예상하고 있습니다.

2019년 10월, NASA는 Artemis에 사용될 새로운 xEMU(Exploration Extravehicular Mobility Unit)와 OCSS(Orion Crew Survival System) 슈트라는 두 가지 새로운 우주복 디자인을 공개했습니다. 프로그램 달 임무.

xEMU 슈트는 현재 EVA(extravehicular activity)에 사용되는 슈트보다 훨씬 향상된 가동 범위를 제공하는 것으로 보고되었습니다. NASA의 우주복 제조 업체와 오랜 관계를 갖고 있는 ILC Dover(미국 델라웨어주 프레데리카)에 따르면 xEMU 슈트는 Z-2로 알려진 2016년 NASA에 납품된 고급 보행복의 업데이트 버전입니다.

ILC Dover의 제품 마케팅 댄 클롭(Dan Klopp)은 “ILC 도버는 2016년부터 워킹 수트, 무중력 수트 및 런치 엔트리 수트의 디자인을 지속적으로 개선해 왔습니다.

Z-2 우주복 프로토타입은 디자인에 탄소/에폭시 몸통과 엉덩이 요소가 있습니다. (우주복에 복합 재료를 사용하는 방법에 대한 자세한 내용은 "화성에서는 아무 슈트나 할 수 있는 것이 아닙니다."를 참조하세요.)

NASA의 OCSS 우주복은 Orion의 가압 발사 및 진입복으로 설계되었습니다. 승무원. NASA는 새로운 디자인의 재료에 대한 세부 정보를 공개하지 않았지만 상당한 양의 복합 재료가 관련되어 있다는 것이 안전합니다. 셔틀 시대의 발사 및 진입복은 DuPont(미국 버지니아주 리치몬드)의 내화성 메타 아라미드 Nomex의 외부 레이어를 사용했습니다. 이전의 EMU(Extravehicular Mobility Units)는 Nomex, 파라 아라미드 Kevlar(듀폰에서도 개발) 및 W.L.에서 제조한 방수 통기성 직물 멤브레인인 Gore-Tex의 조합을 사용했습니다. 고어앤어소크. (미국 델라웨어주 뉴어크) (자세히 알아보기).

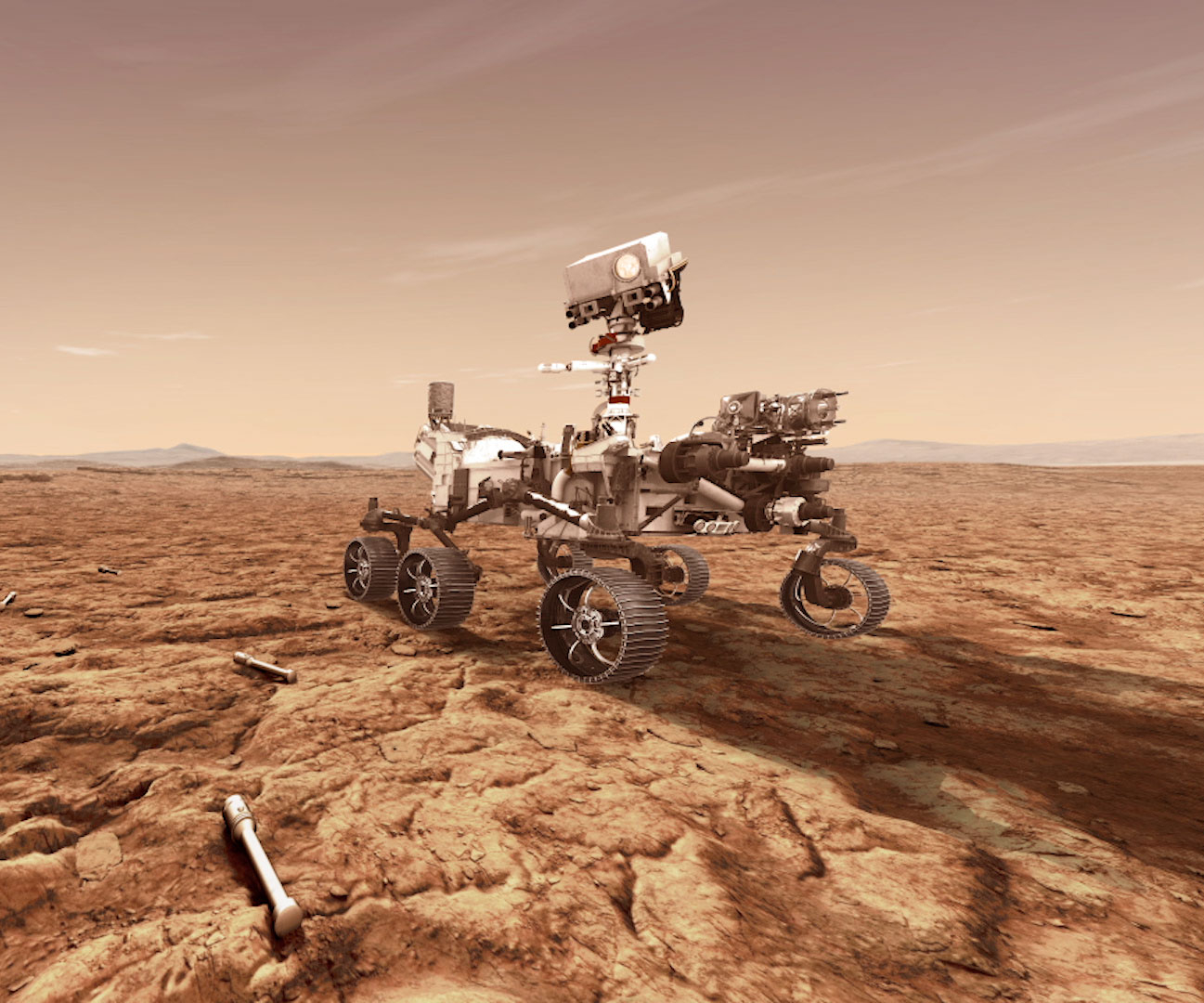

Artemis의 상당 부분 이니셔티브는 인간을 화성에 보낼 무대를 마련하고 있습니다. 한편, NASA는 이번 여름 화성 무인 탐사 임무를 수행하여 붉은 행성에 새로운 로봇 로버와 로봇 탐사 헬리콥터를 건설할 예정입니다.

캡슐 모양의 에어로쉘은 화성 대기권 진입 및 착륙 시 Mars 2020 탐사선을 보호합니다. 에어로쉘은 탄소 섬유 스킨이 있는 알루미늄 벌집으로 만들어졌습니다. 열 차폐는 타일형 페놀 함침 탄소 제거기(PICA) 열 보호 시스템을 사용합니다.

Mars 2020 Rover 자체는 길이가 약 10피트, 너비가 9피트, 높이가 7피트입니다(길이 3미터, 너비 2.7미터, 높이 2.2미터). NASA는 로버를 구성하는 데 사용된 재료에 대한 세부 정보를 공개하지 않았지만 Advanced Composites Training(ACT, London, Ontario, Canada)이 NASA의 Jet Propulsion Laboratory(JPL, Pasadena, CA, US)의 컨설턴트로 활동한 것으로 알려져 있습니다. ) Mars 2020 로버 건설을 위한 복합 재료 사용에 대해 (자세히 알아보기)

2,314파운드(1,050kg)의 로버는 평균적인 소형차보다 가볍습니다. 붉은 행성으로의 여행을 위해 가볍고 내구성이 있어야 하며, 카메라와 과학 장비, 그리고 화성 탐사에 사용될 또 다른 복합 재료 집약적 우주선인 화성 헬리콥터를 운반할 수 있을 만큼 충분히 강해야 합니다. .

Mars Helicopter는 1,500개 이상의 탄소 섬유, 비행 등급 알루미늄, 실리콘, 구리, 포일 및 폼으로 구성되어 있으며 무게는 1.8kg(4파운드) 이하입니다(자세히 알아보기).

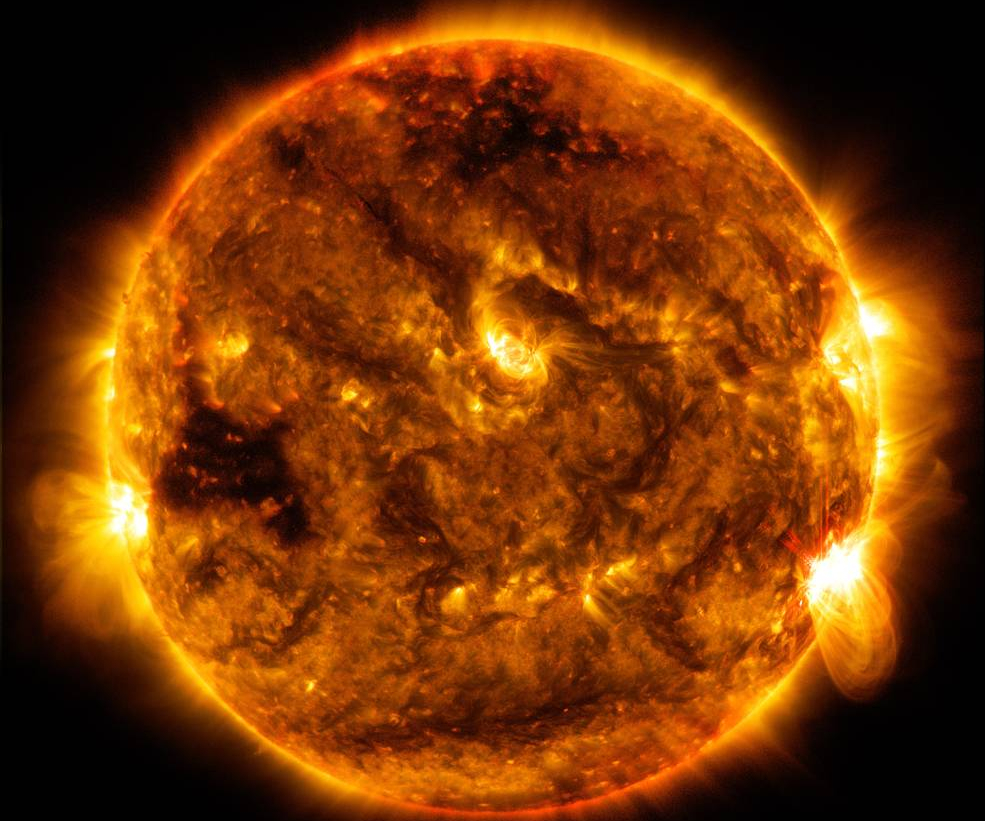

지상의 전기 시스템, 위성 통신 및 GPS에 영향을 미칠 수 있는 태양 폭풍을 예측하는 궁극적인 목표와 함께 태양과 태양의 행동에 대한 이해를 개선하기 위해 현재 두 가지 임무가 진행 중입니다.

Parker 태양 탐사선 2018년 8월에 발사되어 태양의 코로나와 태양풍을 연구하기 위해 현장 측정 및 이미징을 수행합니다. 이 지역의 극한 온도를 견디기 위해 프로브는 4.5인치 두께의 경량 반사 차폐를 사용합니다. 이 열 보호 시스템(TPS)은 두 개의 탄소 라미네이트 사이에 끼워진 탄소 섬유 복합 폼으로 만들어지며 태양을 마주하는 표면에 흰색 세라믹 페인트로 코팅됩니다. 방패는 Johns Hopkins Applied Physics Laboratory(미국 메릴랜드주 로렐)에서 설계했으며 Carbon-Carbon Advanced Technologies(미국 텍사스주 케네데일)에서 제작했습니다.

대부분의 프로브 장비는 TPS 뒤에 위치하며 방열판의 가장자리를 따라 있는 센서는 우주선의 위치를 올바르게 유지합니다. 우주선에 전력을 공급하는 데 사용되는 태양 전지판은 보호를 위해 방열판의 그림자 속으로 들어갈 수 있습니다. 약 1갤런의 물을 순환시켜 작동하는 간단한 냉각 시스템도 태양열 어레이와 기기를 시원하게 유지하는 데 사용됩니다.

2019년 1월 NASA는 Parker Solar Probe 근일점으로 알려진 태양에 대한 네 번째 근접 접근에 따라 설계된 대로 작동하고 있었습니다. 우주선의 TPS는 1,134ºF(612ºC)의 새로운 기록적인 온도에 도달했지만 이 보호 열 차폐 뒤에 있는 우주선과 기기는 약 85ºF(30ºC)의 온도를 유지했습니다. 2024-25년에 우주선의 가장 가까운 3개의 근일점 동안 TPS는 약 2,500ºF(1,370ºC)의 온도를 볼 것입니다.

태양 궤도선 , 유럽 우주국(ESA)과 NASA의 공동 임무로 2020년 2월에 발사되었습니다. 궤도선은 포괄적인 장비 세트를 통해 최초의 태양 극 이미지를 제공할 수 있는 독특한 궤도에 있습니다.

우주선은 다양한 기구를 위한 구멍이 있는 탄소 섬유 복합재/티타늄 적층 태양열 차폐물로 보호됩니다. 324파운드의 열 차폐는 최대 970ºF(521ºC)를 견딜 수 있으며 0.05밀리미터 두께의 티타늄 호일 층을 사용하여 열을 반사합니다. 쉴드는 약 5cm 두께의 2.94 x 2.56m 지지 패널로 지지되며 두 개의 높은 열전도율 탄소 섬유 스킨이 있는 경량 알루미늄 벌집으로 만들어집니다. 300°C(572ºF)를 견딜 수 있는 다층 절연으로 추가 보호가 제공됩니다. Solar Orbiter의 방열판은 얇은 검은색 인산칼슘 층으로 코팅되어 있습니다.

<그림>

2019년 8월, 미국 캘리포니아 레돈도 비치에 있는 Northrop Grumman 시설의 엔지니어들은 거울과 과학 기기를 포함하는 James Webb 우주 망원경(JWST) 광학 망원경 요소와 JWST를 결합한 Space Craft Element를 기계적으로 연결했습니다. 처음으로 선실드와 우주선. 망원경의 두 구성 요소가 개별적으로 테스트되었지만 두 개의 반쪽이 단일 관측소로 결합된 것은 이번이 처음입니다. 이 이정표는 망원경이 2021년에 계획된 출시를 향해 조금씩 다가옴에 따라 Webb에게 중요한 것이었습니다.

JWST는 역사상 가장 강력하고 복잡한 우주 망원경으로 허블 망원경보다 100배 더 강력합니다. 적외선을 사용하여 우주를 탐험하도록 설계된 망원경은 천문학자들이 우주에서 가장 먼 물체를 관찰할 수 있도록 하여 먼 별, 외계행성 및 형성된 최초의 은하의 이미지를 제공합니다. 망원경은 합성물이 위성과 우주선을 가능하게 하는 방법에 대한 흥미로운 예이기도 합니다.

망원경 플랫폼은 OTE(광학 망원경 요소), ISIM(통합 과학 기기 모듈) 및 우주선 버스와 테니스 코트 크기의 선실드를 포함하는 SCE(우주 제작 요소)의 세 가지 주요 구성 요소로 구성됩니다.

JWST는 탄소 섬유 백플레인을 사용하여 총 2,400킬로그램(2.5톤) 이상의 하드웨어를 포함하는 망원경의 거울, 기기 및 기타 요소를 지원합니다. 이 구조는 또한 오랜 기간 동안 빛을 모으는 동안 망원경을 안정적으로 유지하는 역할을 합니다. 백플레인은 -406°F ~ -343°F(-243°C ~ -208°C) 범위의 극한 온도에도 불구하고 38나노미터 이상 변할 수 없습니다.

백플레인은 Toray Advanced Composites에서 제공하는 탄소 섬유와 Hexcel(Stamford, Conn., U.S.)의 시아네이트 에스테르 수지를 포함하는 프리프레그로 만들어집니다. 이 구조에는 10,000개 이상의 경량 탄소 섬유 복합 부품이 포함됩니다. 전체 백플레인 구조는 중앙 섹션, 날개 어셈블리 및 백플레인 지지 고정구(BSF)를 포함하며 완전히 전개되었을 때 높이 약 24피트 x 너비 19.5피트 x 깊이 11피트 이상(7.3 x 5.9 x 3.4m)을 측정합니다. 무게는 2,180파운드(989kg)에 불과하지만 7,300파운드(3,311kg)(자체 무게의 300% 이상의 탑재하중) 이상의 장비를 지원합니다.

1차 미러 및 백플레인 구조 외에도 JWST의 OTE에는 Deployable Tower Assembly(DTA), 2차 미러 지지 구조 및 망원경의 과학 기기 및 냉각 시스템을 수용하는 ISIM 프레임워크가 포함됩니다. 이 구조는 Toray Advanced Composites의 초고탄성 탄소 섬유와 시아네이트 에스테르 수지의 프리프레그로 만들어졌습니다.

Toray의 열경화성 수지 제품 관리자인 Sean Johnson은 "이러한 재료는 매우 우수한 광학 벤치 재료입니다. “UHM 섬유의 높은 강성은 매우 안정적인 구조를 제공하고 일정량의 감쇠를 제공합니다. [JWST]가 볼 수 있는 저온에 아주 좋습니다.”

SCE 또는 우주선 버스도 도레이의 탄소 섬유 복합재로 만들어졌으며 우주선의 추진력, 관측 지원 시스템, 태양열 발전, 능동 냉각 시스템 및 통신을 수용합니다. 버스는 동시에 가벼우면서도 45톤에 해당하는 힘을 견딜 수 있어야 하며 발사 시 전망대를 지지해야 합니다.

2019년 10월 JWST는 자외선 차단제 배포 테스트를 성공적으로 통과했으며 현재 2021년에 출시될 예정입니다. (자세히 알아보기)

앞으로 몇 년은 우주 탐사의 완전히 새로운 시대를 위한 무대가 될 것입니다. 이 새로운 황금기에 필요한 우주선과 시스템이 계속 진화함에 따라 복합 재료 공급업체와 제작업체는 재료와 기술을 새로운 한계까지 밀어붙이기 위해 끊임없이 도전을 받게 될 것입니다.

수지

수직 스토리지를 활용하여 창고 효율성을 극대화하십시오. 현재 보유하고 있는 공간에서 창고의 가치를 높이려면 찾아보십시오. 수직 선반 공간을 늘리면 다른 시설을 구입 또는 임대하거나 창고에 추가 시설을 건설할 필요가 없습니다. 수직형 스토리지 솔루션에 대한 투자 수익은 창고를 그 어느 때보다 쉽게 정리할 수 있게 해주는 놀라운 놀라움입니다. 창고의 미사용 공간 전자 상거래의 부상으로 창고는 더욱 중요해졌습니다. 그러나 창고에 대한 수요가 증가함에 따라 새 건물을 위한 공간을 찾는 것이 문제가 되었습니다. 일부 주요 도시 지역

창고 공간은 귀중한 상품입니다. 상업 창고의 소유자, 운영자 또는 관리자라면 시설 운영에 드는 비용을 잘 알고 있을 것입니다. 범용 창고, 냉장 창고 건물 또는 특수 창고 구조를 관리할 수 있습니다. 비즈니스 유형에 관계없이 최대의 수익성을 얻으려면 창고 공간을 최대한 활용해야 합니다. 창고 공간을 최대화하려면 현재 창고 공간 활용도를 객관적으로 살펴봐야 합니다. 바닥이 아닌 100피트 높이에서 창고를 봐야 합니다. 이는 낭비되는 창고 공간의 대부분이 수평이 아닌 수직으로 발생하기 때문입니다. 최고의 창고 공간 절약 기술 중