자동화 제어 시스템

제조업체는 최신 PLM(제품 수명 주기 관리) 도구를 사용하여 제조 프로세스의 새로운 디지털 트윈을 결합하는 CAD/CAM/CAE 및 cPDM(협업 제품 데이터 관리) 솔루션의 통합 세트인 Digital Thread를 사용하여 개발 속도를 높이는 것을 목표로 합니다. IIoT(산업용 사물 인터넷) 시대에 공장 현장의 기계가 그 어느 때보다 더 많이 연결됨에 따라 PLM의 엔지니어링 애플리케이션이 코인의 데이터 관리 측면과 더욱 밀접하게 얽혀 대기업 간의 더 빠르고 쉬운 통신이 가능해졌습니다. 글로벌 제조 조직.

2015년 전체 PLM 가치를 거의 390억 달러로 평가한 시장 조사 기관인 CIMdata Inc.(Ann Arbor, MI)의 최신 분석에 따르면 업계의 PLM 시스템은 건강한 속도로 성장하고 있습니다. 2015년, 2014년 대비 2.8% 성장”이라고 CIMdata의 Research 부사장인 Stan Przybylinski가 말했습니다. "불변 통화로 볼 때 그 성장률은 2014년에 비해 8.2%가 될 것입니다."

Przybylinski는 대부분의 PLM 시장 리더는 고정 통화에서 강한 성장을 보였고 모두 포트폴리오를 확장하고 경우에 따라 새로운 시장에 진입하기 위해 전략적 인수를 계속했다고 말했습니다. Przybylinski는 "CIMdata는 2020년까지 PLM 시장이 6.3%의 CAGR(연간 복합 성장률)로 523억 달러로 성장할 것으로 예측합니다."라고 말했습니다.

Przybylinski는 기업이 기계 CAD, 시뮬레이션 및 분석, 시각화 및 협업, 건물 설계 등을 포함한 다양한 유형의 솔루션에 PLM 투자를 하고 있으며 이러한 다양성은 단일 유형의 제공업체가 업계를 지배하지 않는다는 사실에 반영되어 있다고 지적했습니다. 2015년에는 더 많은 제공업체가 PLM 관련 투자를 나타내는 상당한 수익을 창출했으며 16개 공급업체가 도구와 cPDm 부문 모두에서 5억 달러가 넘는 PLM 수익을 창출했다고 Przybylinski는 말했습니다. 그는 “3개의 솔루션 제공업체인 Dassault Systèmes, PTC, Siemens PLM Software는 도구와 cPDm 기술 모두의 주요 제공업체입니다.”라고 말했습니다. 전체 시장.”

Siemens PLM 수석 부사장 겸 최고 기술 책임자인 Jim Rusk는 Formula 1 레이싱 팀에서 자동차 디자이너와 협력하여 Siemens PLM Software(Plano, TX)의 개발자가 레이서가 사용하는 PLM 시스템을 가장 잘 배포하는 방법을 배우는 데 도움이 되었다고 말했습니다. “우리는 그들에게서 배울 수 있습니다. 그들은 팀에 가능한 최고의 구성 요소를 제공하기 위해 일주일 동안 노력하고 있습니다.”라고 그는 말했습니다. "정말로 매우 역동적인 환경이며 경쟁업체도 같은 일을 하고 있습니다."

제품 반복 속도를 높이면서 Siemens는 Formula 1의 레이싱 팀과 Red Bull 팀과의 항공기 레이싱을 가장 잘 도울 수 있는 방법을 알 수 있었습니다. Siemens는 최근 3년 동안 Land Rover BAR(Ben Ainslie Racing)이 영국 ACC(America's Cup Class) 쌍동선을 예산에 맞게 설계, 평가, 검증 및 생산하는 데 자사 소프트웨어를 사용했다고 발표했습니다.

85,000시간 이상의 설계 및 제작을 통해 190개의 센서와 4개의 비디오 카메라를 연결하는 1,200m의 전자 및 전기 케이블이 포함된 15m 길이의 보트가 탄생했습니다. 팀은 Siemens와 협력하여 여러 분야를 원활하게 연결하는 PLM용 통합 소프트웨어 환경을 사용하여 야심찬 일정을 성공적으로 관리했습니다. Siemens와 Land Rover BAR는 2월에 버뮤다 섬에서 열린 행사에서 "Rita" 쌍동선에 이름을 붙였습니다. 아메리카 컵을 1851년에 시작된 곳으로 되돌리는 것을 목표로 하고 있습니다.

Land Rover BAR의 CTO인 Andy Claughton은 “Siemens의 소프트웨어 기술을 통해 설계 및 구축 프로세스 전반에 걸쳐 설계 솔루션을 시뮬레이션, 분석 및 테스트할 수 있었습니다. "이 소프트웨어를 사용하면 시간을 절약할 수 있었고 대회까지 계속해서 개선할 수 있게 되었으며, 대회 역사상 처음으로 컵을 영국으로 가져갈 수 있기를 희망합니다."

Land Rover BAR의 레이싱 팀은 디지털 모델링 및 시뮬레이션을 위한 통합 가상 환경을 채택하기 위해 Siemens 솔루션을 선택했습니다. Land Rover BAR은 제품 설계를 위해 Siemens NX, Teamcenter 데이터 관리 소프트웨어, 복합재 엔지니어링을 위한 Fibersim 소프트웨어 포트폴리오 및 유한 요소 분석(FEA) 및 전산 유체 역학(CFD)을 위한 Femap 및 Star CCM+ 소프트웨어를 포함한 지멘스 Simcenter 소프트웨어 포트폴리오를 사용합니다. 분석.

“그들은 팀에 가능한 최고의 구성 요소를 제공하기 위해 일주일 동안 분주합니다. 정말 매우 역동적인 환경이며 경쟁업체도 같은 일을 하고 있습니다.”

가장 빠르고 효율적인 설계 환경을 만드는 것은 육상, 항공 또는 해상에서 레이싱 팀의 핵심입니다. Rusk는 NASCAR 팀이 Formula 1 모델과 유사하게 작동하므로 빠른 설계와 고도로 정확한 구성 요소가 필요하며, 종종 적층 제조 공정으로 만든 고급 복합 재료를 비롯한 이국적인 재료로 제작된다고 말했습니다.

“비슷한 작업을 하는 NASCAR 팀이 많이 있는 미국에서도 이를 볼 수 있습니다. 그들은 다음 레이스를 준비하면서 같은 과정을 거칩니다.”라고 Rusk가 말했습니다. "우리는 또한 대규모 글로벌 제조 회사에 대규모 배포를 진행하고 있습니다."

이러한 개발을 주도하려면 혁신적인 제품 설계를 개발하는 가장 빠르고 효율적인 방법을 찾는 고급 시스템 엔지니어링이 필요합니다. Rusk는 다음과 같이 말했습니다. “회사들은 설계에서 '우리는 더 빨리 그리고 더 빨리 얻고 싶다'고 말하고 있으며 우리는 이러한 프로세스에 대한 상세한 설계 시뮬레이션 및 관리를 제공합니다.

“PLM의 더 큰 정의는 설계 주기 초기에 회사를 어떻게 도울 수 있는지입니다. 그들은 제품이 디자인에 대해 어떻게 수행되는지 알고 싶어합니다. 우리는 많은 선행 지식을 바탕으로 이를 수행하여 유연하게 협업할 수 있는 방법을 제공합니다.” 디자이너를 돕는 중요한 요소에는 Siemens Teamcenter에 추가된 새로운 아키텍처 다이어그램 기능과 몇 년 전 Image Lab을 추가한 Siemens의 LMS 인수와 같은 추가 시뮬레이션 기능이 포함되어 사용자에게 실제 시나리오에 대한 테스트가 필요하다고 그는 말했습니다. Siemens는 또한 최근에 고급 3D 열 시뮬레이션에 사용되는 CCM+ 소프트웨어가 포함된 CD-adapco를 인수했습니다. Rusk는 CCM+가 우주 항공의 아음속 및 음속 흐름과 내연 기관의 공기-연료 혼합에 사용된다는 점에 주목하면서 "정말 확장성이 뛰어난 제품입니다."라고 말했습니다.

거의 모든 PLM 개발자는 제품 개발 소프트웨어 전략에서 이 디지털 트윈 개념과 협업 제품 설계 및 개발 기능의 지속적인 확장을 비롯한 많은 다른 요소를 강조합니다.

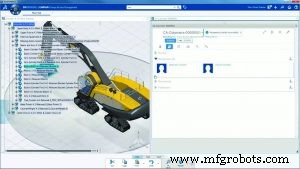

Dassault Systèmes(파리) 3DExperience 플랫폼 및 관련 브랜드 애플리케이션이 지원하는 주요 트렌드에는 고객 주도 개발, 가상 경험 시뮬레이션/테스트/최적화, 모델 기반 엔터프라이즈, SaaS(Software-as-a-Service)를 통한 클라우드 배포가 포함됩니다. ), 데이터 기반 애플리케이션, 디지털 스레드, 디지털 트윈 및 가상 트윈, 빅 데이터, IoT, 플러그인 없는 브라우저 기반 애플리케이션, 대시보드 및 위젯, PLM 분석을 통한 비즈니스 인텔리전스, Delmia의 Dassault Systèmes 부사장 Eric Green이 말했습니다. 사용자 경험 및 옹호.

Green은 "혁신 효율성은 프로세스와 시스템의 불연속성으로 인해 여러 분야와 기능에 걸쳐 여러 차례 이관되는 경우 종종 방해를 받아 일정과 재작업이 길어지는 결과를 초래합니다."라고 말했습니다. "구세대 전자 PLM 시스템은 사일로를 함께 연결했지만 디지털 플랫폼에서는 사일로가 제거되었습니다." 2008년 Dassault가 도입한 V6 디지털 아키텍처는 설계를 위한 CATIA, 시뮬레이션을 위한 Simulia, 제조를 위한 Delmia, 거버넌스 애플리케이션을 위한 Enovia 전반에 걸쳐 공통 데이터 모델을 정의하여 사용자가 단일 디지털 정의에 온라인으로 연결하고 협업할 수 있도록 한다고 Green은 말했습니다. 실시간.

데이터 확산으로 인해 모든 비즈니스가 데이터에 의존하게 되었으며 모든 비즈니스 결정이 글로벌 성과를 극대화할 수 있도록 모든 비즈니스는 방법론을 데이터 중심 및 분석 중심으로 전환해야 한다고 Green은 말했습니다. 오늘날 비즈니스의 과제는 데이터 혼돈과 새로운 정보 소스의 확산을 처리하는 방법과 모든 비즈니스 결정이 이러한 데이터 혼돈을 기반으로 하도록 하는 방법이라고 그는 말했습니다.

"그래서 셀프 서비스 분석이 모든 비즈니스 사용자가 IT 지원 없이도 다양한 데이터 소스를 분석하고 자체 분석을 수행할 수 있도록 함으로써 회사의 모든 수준에서 데이터 거버넌스를 시행하는 이유입니다."라고 Green이 말했습니다. “비즈니스 사용자는 주로 IT 팀에 의존하여 새로운 정보에 대한 응답을 느리고 비효율적으로 만드는 새로운 분석 보기를 제공합니다. 또한 Excel을 활용하여 데이터를 수정하고 현실의 한 부분만 제공하는 보고서를 작성합니다. 진실의 단일 출처는 없습니다.”

그는 셀프 서비스 분석을 제공함으로써 사용자가 주기 시간을 단축하여 새로운 보기를 생성할 수 있다고 말했습니다. 모든 비즈니스 사용자는 상자를 끌어다 놓아 정보 시스템을 기반으로 하거나 정보 시스템에 직접 연결된 새로운 보기를 구축할 수 있습니다.

Green은 제조를 위한 새로운 기술의 출현은 특히 신소재 및 적층 제조 공정 분야에서 PLM의 기술 발전을 활용하고 있다고 말했습니다. "적층 제조로 인한 경제적 이득은 극적이며 설계 변경은 훨씬 더 중요합니다."라고 Green이 말했습니다. “적층 제조를 통해 완전히 새로운 유형의 부품과 제품을 만들 수 있습니다. 디자이너는 말하자면 '이상적인 세계에서 이 부분은 어떻게 생겼을까?'라고 묻는 빈 드로잉 보드를 갖게 될 것입니다. -과거에 우세했던 스타일 모양.

Green은 "이러한 유형의 '생성적 기능적 디자인'은 경험 경제를 촉진하고 제조에 혁명을 일으키며 제조업체가 생산 및 공정 계획을 재설계하고 재료 공학이 수행되는 방식을 재설계해야 합니다."라고 말했습니다. "재료 과학에서 3D 설계, 시뮬레이션 및 적층 제조 운영에 이르기까지 이러한 새로운 사고 방식을 가능하게 하는 기능을 보유하면 기업이 비즈니스를 혁신하는 데 도움이 됩니다."

Aras Innovator PLM 플랫폼의 개발자인 Aras Corp.(매사추세츠주 앤도버)의 제품 마케팅 이사인 Doug Macdonald는 IIoT의 출현으로 복잡한 제품을 보유한 기업이 제조 운영을 통합할 수 있는 더 나은 방법을 찾고 있다고 말했습니다. 그러나 오늘날의 연결이 끊긴 시스템에서는 MBOM, 프로세스 계획 및 작업 지침을 작성 및 조정하고 진화하는 제품 설계와 동기화하는 데 시간이 많이 걸리고 오류가 발생하기 쉽습니다.

그는 제조 공정 계획(MPP)이 통합되고 제조 데이터와 공정을 원활하게 추적할 수 있을 때 제조업체가 경쟁 우위를 확보할 수 있다고 말했습니다. "핵심은 그래픽 및 동시 공정 계획, MBOM[Manufacturing BOM] 및 작업 지침 작성 및 실시간 자동 EBOM/MBOM[전자 BOM/MBOM] 조정을 지원하는 PLM 플랫폼을 활용하는 것입니다."

Aras의 일부 새로운 기능은 PLM과 MPP를 통합하는 새로운 기능을 통해 이러한 문제를 해결합니다. 이러한 새로운 기능에는 작업, 단계, 소비된 부품, 활용된 리소스, 기술, 참조 문서를 자세히 설명하는 버전 제어 프로세스 계획이 포함됩니다. 시각적으로 풍부한 전자 작업 지침의 동시 작성; 끌어서 놓기 편집을 사용하여 EBOM에서 파생된 버전 제어 MBOM; 동시 공정 계획 및 MBOM 생성; 자동 EBOM/MBOM 조정 및 공장별 MBOM 및 공정 계획

Aras는 디지털 제조 및 디자인 혁신 연구소(DMDII, Chicago)의 연구를 인용하여 기업의 81%가 제조의 디지털 혁신이 미래 경쟁력의 핵심 요소라는 사실을 인정하지만 14%만이 현재 필요한 기술을 충분히 갖추고 있다고 말했습니다. 기술과 전문성. Aras MPP는 유연하고 확장 가능하며 업그레이드 가능한 단일 플랫폼에 구축되었으며 EBOM, 구성 및 변경 관리, 요구 사항, 품질 및 기타 영역에 대한 연결된 기능을 제공합니다. Aras MPP는 또한 기존 ERP, MES 및 레거시 PDM 환경과 통합하여 기존 엔터프라이즈 시스템 위에 이러한 새로운 프로세스 기능을 제공하도록 설계되었습니다. 기존 시스템 위에 Aras 플랫폼을 계층화함으로써 대기업은 "전면 교체" 접근 방식의 위험과 중단을 피하고 디지털 혁신을 보다 신속하게 추진할 수 있습니다.

Aras CEO Peter Schroer는 “우리는 제품 개발 및 제조 엔지니어링에 걸친 프로세스가 인더스트리 4.0 또는 IoT가 작동하기 전에 먼저 해결되어야 하는 필수 기반이라고 믿습니다. "전 세계에 공장을 두고 있는 기업은 혁신을 더 빠르게 추진할 수 있는 더 나은 방법이 필요합니다. 따라서 기존 레거시를 당사 플랫폼으로 오버레이하고 전략을 직접 지원하는 새로운 기능을 즉시 얻을 수 있습니다."

자동화 제어 시스템

글로벌 PLM 소프트웨어 개발업체인 Siemens는 연례 미국 사용자 컨퍼런스에서 수천 명의 제조 전문가를 주최합니다. 잡동사니와 건조한 더위에 대한 끝없는 농담은 제쳐두고 태양의 계곡 방문객들은 최근 애리조나의 피닉스 컨벤션 센터에서 소프트웨어 기술의 현기증 나는 전시를 접했습니다. 6월 4일부터 7일까지 Siemens PLM Connection—Americas 2018 사용자 컨퍼런스에는 수백 개의 제조 회사에서 온 수천 명의 방문객이 참석했습니다. 여기에는 General Electric, Orbital ATK, United

군사 과학에서 전력 배율기는 전략을 사용하여 기존 무기의 효율성을 높이는 작전 시스템입니다. 초기 개념에서 지속적인 고객 서비스에 이르기까지 엔지니어링 및 제조 정보 시스템의 효율성을 개선하기 위한 은유로 이 아이디어를 사용할 수 있습니다. 산업 자동화의 무장은 CAD, CAE, PDM, PLM, SCM, MES, CMS 등 다양한 약어로 표현됩니다. 거의 모든 제조 회사는 일정 수준의 프로세스 자동화를 가지고 있지만 제조 프로세스에 대한 많은 대화는 그런 다음 BOM에서 데이터를 복사합니다.라는 문구로 끝납니다. 여기서 효율성