자동화 제어 시스템

시뮬레이션 도구는 제조업체가 NC 금속 절단 시뮬레이션에서 3D 설계 및 공장 현장 이미징에 이르는 전체 생산 경로를 시각화하여 프로세스를 훨씬 쉽게 최적화할 수 있도록 합니다. 오늘날의 시뮬레이션 도구를 사용하면 공구 경로 설계자와 제조 엔지니어는 NC 공구 경로가 충돌하는 위치를 정확하게 파악하고 상황을 즉석에서 수정할 수 있어 금속 절단 프로세스의 시뮬레이션 및 검증 속도가 엄청나게 빨라집니다.

시뮬레이션 시스템의 최신 변형 중 일부는 빌더가 생산 구성 요소의 신속한 프로토타이핑 및 적층 제조를 위해 수용하고 있는 급성장하는 적층 제조 프로세스에 적용되는 새로운 기능을 특징으로 합니다. 새로운 NC 시뮬레이션 소프트웨어는 이러한 적층 공정을 수용하도록 조정되어 프로토타이핑과 생산 금속 부품 구축 모두를 위해 적층 공정에서 부품을 구축하는 데 필요한 시간을 훨씬 더 간단하게 계산하고 시뮬레이션할 수 있습니다.

보다 전통적인 절삭 가공에서 제조업체는 일반적으로 주로 사용되는 CAE(Computer-Aided Engineering)를 포함한 시뮬레이션 사용을 "민주화"하고 확산하면서 고급 시뮬레이션 도구로 부를 확산하려는 지속적인 추세에 계속 집중하고 있습니다. 제조 설계/생산 체인 전반에 걸쳐 고도로 훈련된 전문가.

CGTech(캘리포니아 어바인)의 Vericut 및 Spring Technologies(Boston)의 NCSimul을 포함한 최신 NC 시뮬레이션 및 검증 도구는 기존 기계 가공에서와 거의 동일한 방식으로 프로세스를 시뮬레이션 및 검증하기 위해 추가 기능을 추가하고 있습니다.

Vericut의 CGTech 제품 관리자인 Gene Granata는 "적층 제조가 최신 트렌드이며 점점 더 많은 제조업체가 이 방법을 기능 카탈로그에 통합하고 있습니다. “CGTech는 현재 GE, Dassault Aviation, Mazak, The University of Sheffield 및 Connecticut Center for Advanced Technology(CCAT)와 같은 기술 파트너와 협력하고 있으며, 올해 후반에 출시될 Vericut 8.1에서 출시될 AM 모듈을 개발하고 있습니다. 년.”

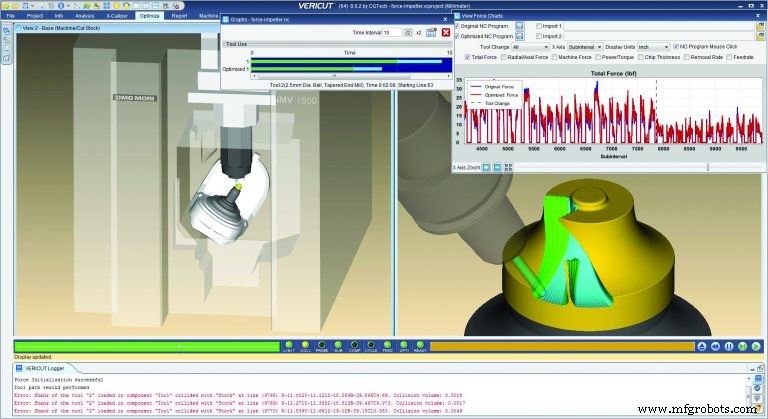

새로운 Vericut은 클라우드에서 다운로드한 데이터를 사용하여 최적화된 도구 경로를 추가합니다. "최신 Vericut 소프트웨어 릴리스 8.0.2를 통해 Force '물리 기반' 도구 경로 최적화 모듈을 업데이트했습니다. 이제 클라우드 기반 도구에서 직접 입력 값을 수신하고 최적화 설정을 간소화하는 몇 가지 새로운 기능의 이점을 누릴 수 있습니다."라고 Granata는 말했습니다. . “포스는 NC 프로그램이 직면하는 절삭 조건을 미세 분석함으로써 NC 프로그램이 안전한 힘이나 출력 한계를 초과하지 않는 최적의 이송 속도와 이상적인 칩 두께를 갖도록 합니다. 이는 생산성을 크게 향상시킵니다.”

새로운 Vericut의 기술 개선 사항에는 Vericut 8.0.2의 100개 이상의 사용자 요청이 포함되어 설정을 간소화하고 사용자 경험을 개선하고, 도구 수명을 연장하고, 값비싼 기계 스핀들 손상을 방지할 수 있습니다. "몇 가지 특정 개선 사항에는 힘 최적화 모듈 내 업데이트, 이제 도구 관리자가 도구 사용 및 성능에 대한 더 많은 사용 가능한 데이터 가져오기, Vericut Drill and Fastener [VDAF] Simulation 제품이 업데이트된 그래픽 사용자 인터페이스 [GUI]의 이점을 포함합니다."라고 Granata가 덧붙였습니다. . "이 모든 개선 사항은 고객이 NC 코드를 최대한 효율적으로 확인하고 최적화할 수 있도록 설계되었습니다."

NCSimul Machine 및 관련 시뮬레이션 제품의 개발자인 Spring Technologies의 총책임자인 Silvere Proisy는 첨가제 시뮬레이션이 비교적 새로운 것이지만 제조 고객에게 큰 가능성을 보여주고 있다고 말했습니다. Proisy는 “적층의 경우 기계의 움직임을 시뮬레이션하고 금속을 적층하는 데 필요한 시간을 계산하고 있습니다.

Proisy는 Spring Technologies가 주로 금속 적층 제조 공정에 집중해 왔으며 이러한 적층 공정을 위한 회사의 NCSimul 소프트웨어 내 기능을 활용하기 위한 시뮬레이션을 개발하는 엔진 및 착륙 장치 제작자를 포함하여 항공우주/방위 분야의 Tier 1 및 Tier 2 공급업체와 협력하고 있다고 말했습니다. .

Proisy는 모든 제조 프로세스의 시뮬레이션이 중요하며 Spring의 NCSimul 4CAM 소프트웨어를 사용하면 제조 작업이 작업 현장에서 큰 유연성을 얻을 수 있다고 말했습니다. Proisy는 NCSimul의 장점 중 하나는 사용자가 실제 G 코드에서 제조 절단 또는 적층 공정을 시뮬레이션할 수 있고 해서는 안 되는 절단이나 이동이 있는 경우 돌아가서 공정을 쉽게 재구축할 수 있다는 것입니다. "프로세스를 다시 시작할 필요가 없습니다. 시뮬레이션을 '즉석에서' 편집할 수 있으므로 부품을 다시 만들 수 있습니다."라고 그는 말했습니다.

적층 게임에 뛰어드는 다른 시뮬레이션 소프트웨어 공급업체로는 소프트웨어 거물인 Dassault Systèmes(Paris)와 Siemens PLM Software(Plano, TX)가 있습니다.

Dassault의 AM 분야 진출에는 제조업체가 AM 프로세스를 준비하고 검증할 수 있도록 하는 클라우드 및 온프레미스 버전 모두에서 사용할 수 있는 회사의 적층 제조 엔지니어가 포함됩니다. 이 소프트웨어는 재사용을 위한 모범 사례를 보관하고, 부품 위치를 자동으로 최적화하고, 적층 공정을 위한 다양한 전략을 개발함으로써 사용자의 시간을 절약합니다.

3DExperience 2017x 릴리스는 훨씬 더 높은 수준의 통합으로 설계, 시뮬레이션 및 제조를 혁신한다고 합니다. 새로운 기능 생성 디자이너 역할을 통해 설계자는 기능 사양(3D 봉투, 로딩 시나리오, 재료, 중량 감소 목표, 원하는 제조 공정 포함)을 제공하고 버튼을 누르면 시뮬레이션이 실행되고 최적화된 개념 모양이 생성됩니다. 이를 통해 설계자와 엔지니어는 밀링, 주조 및 단조와 같은 보다 전통적인 제조 공정과 비교하여 적층 제조의 유연성을 활용할 수 있습니다. 적층 제조를 위한 두 가지 새로운 디지털 제조 및 생산 역할은 분말 베드 융합 및 산업용 3D 프린팅을 위한 설정 및 프로세스를 정의 및 최적화하고 레이저 경로를 프로그래밍합니다.

2017년 1월, Siemens AG(뮌헨)와 적층 개발업체 Materialise NV(벨기에 루벤)는 AM 부문에서 Siemens PLM의 NX 소프트웨어를 Materialise의 기술과 통합하기 위해 협력하기로 하는 파트너십을 발표했습니다. 이 계약에 따라 양사는 Materialise 기술을 NX CAD/CAM/CAE 소프트웨어에 통합하여 파우더 베드 융합 및 재료 분사 3D 프린팅 프로세스를 위한 CAD 모델을 정확하게 설계할 수 있게 되었습니다. 회사에 따르면 결과 소프트웨어는 완전히 3D 인쇄된 부품을 구축하는 프로세스를 30% 이상 가속화한다고 합니다.

Siemens PLM Software의 제조 엔지니어링 소프트웨어 수석 부사장인 Zvi Feuer는 성명에서 이번 거래는 적층 제조를 고객을 위한 주류 생산 방식으로 만드는 데 있어 큰 도약을 의미한다고 말했습니다. Feuer는 "지금까지 적층 제조 공정에서는 제조업체가 제품 설계를 위한 시스템과 3D 프린팅을 위한 설계를 준비하는 시스템의 두 가지 별도 시스템으로 작업해야 했습니다."라고 말했습니다. “데이터 변환 문제와 이 두 시스템 간의 연관성 부족으로 인해 시간이 많이 걸리고 오류가 발생할 수 있는 프로세스가 생성되었습니다. 이러한 문제를 제거함으로써 우리는 보편적으로 수용되는 생산 도구로서 적층 제조의 채택을 확대하는 데 도움을 주고 있습니다.”

NX는 이제 Materialise Magics 3D Print Suite의 기술을 활용하여 분말 베드 융합 및 재료 분사를 포함하여 최종 부품 제조를 위해 일반적으로 채택되는 AM 프로세스를 가능하게 하여 AM의 프로토타입 제작에서 본격적인 규모로의 진화를 더욱 가속화할 것을 약속합니다. 제조 기술. 이 솔루션은 NX를 Materialize 격자 기술과 매끄럽고 연관적으로 연결하고, 구조 설계, 3D 네스팅, 빌드 트레이 준비, 적층 제조를 위한 빌드 프로세서 프레임워크 기술을 지원합니다. 이를 통해 데이터 변환, 변환이 필요하지 않으며 디지털 제품 설계 모델에 대한 변경 사항이 3D 인쇄 작업에 자동으로 연관적으로 반영됩니다. 그 결과 더 높은 모델 정확도, 더 높은 품질 및 훨씬 더 빠른 설계에서 생산 프로세스까지가 가능합니다.

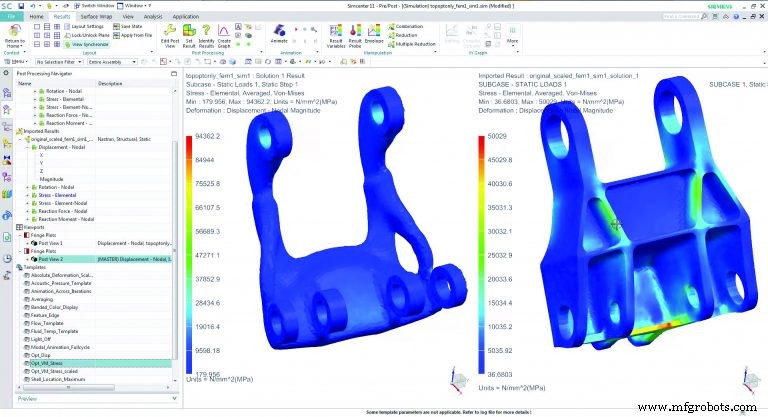

최신 시뮬레이션 트렌드 중에서 CAE 외부의 엔지니어가 많아짐에 따라 CFD(전산 유체 역학), FEA(유한 요소 분석) 및 토폴로지 최적화와 같은 도구를 비롯한 CAE 도구의 광범위한 채택이 제조 작업에 어느 정도 진전을 보이기 시작했습니다. 전문가들은 이러한 시뮬레이션 기술의 힘을 활용합니다.

“제조 전반에 영향을 미치는 일부 추세는 시뮬레이션 소프트웨어에도 반영됩니다. 여기에는 적층 제조 및 관련 시뮬레이션 기술, 토폴로지 최적화, 제품 측면의 복합 재료 시뮬레이션이 포함됩니다.”라고 Siemens PLM Software의 글로벌 시뮬레이션 제품 마케팅 이사인 Ravi Shankar가 말했습니다. “적층 제조는 다양한 전통적인 제조 공정을 위한 도구 제작에도 영향을 미칩니다. 또한 시뮬레이션 기술은 조립 시뮬레이션, 로봇 공학 시뮬레이션, 자재 흐름 시뮬레이션, 인간 시뮬레이션 및 인체 공학과 같은 제조 프로세스에도 적용됩니다.”

시뮬레이션을 통해 잠재적인 문제를 훨씬 더 일찍 감지할 수 있으며 기업은 이러한 문제가 발생하기 전에 이러한 문제를 피할 수 있다고 Shankar는 말했습니다. "이는 제조 중단 시간을 줄이고, 더 빠른 처리를 가능하게 하고, 도구 수명과 사용량을 늘리고, 자재 비용을 줄여 생산성에 직접적인 영향을 미칩니다."라고 그는 말했습니다.

Shankar는 디지털화 프로세스는 우수한 적층 제조 제품을 만드는 데 필수적이라고 덧붙였습니다. "Siemens는 적층 제품의 설계, 시뮬레이션 및 생산을 간소화하기 위한 여러 이니셔티브를 가지고 있습니다."라고 그는 말했습니다. “여기에는 NX를 사용하는 설계자가 토폴로지 최적화 기술을 사용하여 가볍고 유기적인 모양을 만들고 컨버전트 모델링을 사용하여 이러한 설계를 개선한 다음 제조 프로세스를 추진할 수 있도록 하는 생성 설계에 대한 최근의 혁신이 포함됩니다. 마찬가지로 복합 재료의 경우 Siemens는 복합 재료 레이업 최적화, 드레이핑 프로세스 시뮬레이션, 부품에 미치는 영향 시뮬레이션, 경화 및 스프링 백 효과 시뮬레이션 등을 위한 솔루션을 제공합니다.”

몇 년 전 CAD/CAM 연구원인 CIMdata Inc.(Ann Arbor, MI)가 시뮬레이션 연구에서 설명한 것처럼 CAE 도구의 "민주화"에 진전이 있었지만, Shankar에 따르면 그러한 시뮬레이션. Shankar는 "우리는 확실히 시뮬레이션 기술의 채택 측면에서 앞장서고 있는 일부 회사를 보고 있지만 사용을 확장하고 이러한 기술의 가치를 제조 엔지니어에게 제공할 수 있는 많은 잠재력을 보고 있습니다."라고 덧붙였습니다. “시뮬레이션 기술은 구조 분석, 금형 흐름 및 냉각 시뮬레이션, 복합재 제조 등에 사용되고 있습니다. 대부분의 경우 이러한 작업은 여전히 전담 시뮬레이션 전문가에 의해 수행됩니다. 따라서 CAE의 민주화는 진행 중이지만 아직 완전한 잠재력에 도달하지 못했다고 생각합니다.”

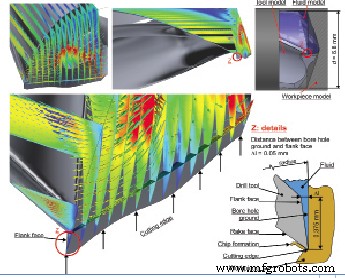

값비싼 내부식성 재료를 가공하는 것은 드릴에서 매우 어렵습니다. Dortmund 기술 대학(독일 Dortmund)의 연구원들의 최근 연구에서는 Ansys Inc.(Pittsburgh)의 유체 흐름 및 구조 분석 도구를 사용하여 공정 냉각수 흐름 분포 및 더 긴 공구 수명을 달성하십시오.

도르트문트 공과대학 ISF(Institute of Machining Technology)에서 Dirk Biermann 교수가 이끄는 연구팀은 초합금 인코넬 718에 사용할 드릴의 수명을 연장하는 방법을 분석했습니다. 이 합금의 낮은 열전도율은 많은 양의 열은 외부 방법을 사용하여 보링 영역에서 멀리 이동해야 합니다. 그렇지 않으면 공구가 변형될 수 있습니다. 이로 인해 보어 품질이 저하되거나 카바이드 드릴 비트가 파손될 수 있습니다. 50m/min 미만의 상대적으로 낮은 드릴 속도는 절삭 영역의 온도를 낮게 유지하는 데 사용되지만 액체 냉각제는 여전히 필요합니다. 냉각수 유체를 필요한 곳으로 보내기 위해 드릴 비트의 단단한 나선형 패턴인 랜드 내부의 두 개의 작은 채널을 통해 펌핑됩니다.

드릴 구조, 냉각수 유체 및 Inconel 공작물 간의 복잡한 상호 작용을 이해하기 위해 ISF 팀은 Ansys의 시뮬레이션 도구를 사용하여 FSI(유체-구조 상호 작용) 분석을 수행하여 공정 최적화를 수행했습니다. 이 프로세스에는 완성된 유체 메쉬 생성이 포함되었으며 엔지니어는 Ansys CFX CFD(전산 유체 역학) 소프트웨어를 사용하여 유체 영역을 통한 냉각수 분포를 모델링했습니다. 또한 팀은 FSI 분석을 완료하기 위해 CFX에서 계산한 냉각수 힘의 경계 조건이 추가된 Ansys Mechanical을 사용했습니다. 다양한 CFD 및 기계 시뮬레이션을 모두 포함하여 ISF는 4주 이내에 전산 분석을 완료했습니다. Biermann은 "인코넬 합금의 드릴링은 급속한 마모와 공작 기계의 손상을 방지하기 위해 주의 깊게 관리됩니다."라고 말했습니다. "팀은 냉각 공정을 수정하여 공구 수명을 약 50% 향상시켰습니다."

적층 및 CAE 개발 외에도 제조업체가 공장 현장 레이아웃을 신속하게 설계해야 할 필요성이 그 어느 때보다 커졌습니다. Cenit North America(Auburn Hills, MI)의 FastSuite Edition 2와 같은 새로운 디지털 제조 시뮬레이션 도구는 설계 공장 레이아웃을 제조하고 모든 제조 프로세스를 사전에 검증하여 프로세스를 가속화하고 설계를 최적화하는 데 도움이 됩니다.

“IoT 또는 Industry 4.0은 제조 현장의 기초를 뒤흔드는 급격한 변화를 나타냅니다. 디지털 공장 소프트웨어와 3D 도구가 이러한 변화를 주도하고 있습니다.”라고 Cenit North America의 수석 계정 관리자인 Lee Van Every가 말했습니다. “디지털 공장 소프트웨어는 기업이 스마트 제조에 효율적으로 진입할 수 있도록 도와줍니다. 오늘날 소프트웨어는 모든 CAD 시스템과 호환되어야 하며 모든 제조업체의 로봇 및 기계와 함께 작동해야 합니다. 이는 더욱 복잡하고 까다로운 시스템으로 인해 점점 더 다양해지는 고객 관계를 위한 필수 전제 조건입니다.”

Van Every는 오늘날의 3D 기반 시뮬레이션 소프트웨어를 통해 프로세스 및 생산 작업을 시각화하고 검증할 수 있다고 말했습니다. “생산 공장은 처음부터 설립되는 경우는 거의 없지만 생산이 실행되는 동안 재계획되는 경우가 많습니다. 가상 공장과 모델 공장을 기하학적으로나 운동학적으로 뿐만 아니라 제조 단위의 논리적 동작 및 제어와 관련하여 실제 생산 시스템의 정확한 표현으로 사용하면 민첩하고 자가 조직화된 생산 단위가 보장됩니다.”라고 그는 말했습니다. .

“디지털 공장은 시뮬레이션 기반 솔루션 없이는 너무 비싸거나 심지어 불가능한 새로운 제조 프로세스, 공장 개념 및 기술의 구현을 가능하게 합니다.”라고 그는 덧붙였습니다. "단순한 처리 작업뿐만 아니라 복잡한 생산 단계에도 로봇 응용 프로그램을 많이 사용할수록 프로그래밍 및 시뮬레이션 도구 사용의 이점이 커집니다. 소프트웨어 솔루션은 이전에 수동 티치인을 통해 표현되었거나 필요한 프로세스 품질을 보여주지 않았던 애플리케이션을 만드는 데 필요한 프로그래밍 및 시뮬레이션 환경을 운영자에게 제공하여 이러한 복잡한 애플리케이션으로 가는 길을 선도하고 있습니다.

카탈로그의 3D CAD 구성 요소로 빠른 레이아웃을 구축한 다음 셀의 재료 흐름 및 동작을 시뮬레이션하기 위한 스크립트와 매크로를 프로그래밍하는 대신 FastSuite Edition 2는 레이아웃 정의에 메카트로닉 구성 요소와 리소스를 사용하고 동시에 Van Every에 따르면 은 생산 섬에 대한 도식적 논리를 정의하고 있습니다. "이러한 방식으로 시뮬레이션된 동작과 실제 동작이 일치하도록 보장합니다. 시뮬레이션이 PLC 프로그래밍 중에 사용된 것과 동일한 논리를 기반으로 하므로 나중에 실제 시스템 동작과 일치하기 때문입니다."

Van Every는 Cenit의 새로운 FastSuite 소프트웨어는 레이아웃에 새로운 프로젝트별 구성 요소를 통합하기 위한 사용자 친화적인 기능을 제공한다고 말했습니다. "프로그래밍 지식이 없는 사용자도 이 프로세스를 빠르고 쉽게 완료할 수 있어야 합니다."

그는 소프트웨어 인프라가 개방형 표준을 기반으로 하고 있다고 덧붙였습니다. 예를 들어 Van Every는 표준화된 시스템 중립성을 통해 엔지니어링 파트너와 훨씬 더 간단한 상호 작용을 허용하는 시스템 모델에 대한 설명 언어로 AML(Automation Markup Language)을 일관되게 사용한다고 덧붙였습니다. 기구학적 및 논리 정의를 포함한 전체 시스템 데이터 또는 장비 데이터의 교환. 또한 PLC Open은 첫 번째 시뮬레이션 개념을 기반으로 하는 시스템 로직이 이후의 PLC 프로그래밍에도 사용될 수 있도록 합니다. 소프트웨어는 컨트롤이 시뮬레이션 데이터를 쓰고 3D 시각화가 시뮬레이션 데이터를 읽는 공유 메모리를 사용합니다.

“롤 헤밍, 씰링, 접착 또는 페인팅과 같은 생산 프로세스에는 가상 프로그래밍 및 시뮬레이션 환경이 필요하므로 소규모 배치가 발생하거나 엔지니어링 변경이 발생하여 로봇 셀에 대한 새로운 오프라인 프로그램 업데이트가 필요할 때 효율적으로 운영할 수 있습니다. "라고 Van Every는 말했습니다. “그런 다음 현대 디지털 공장의 장점을 보여주는 또 다른 측면이 있습니다. CAD 데이터뿐만 아니라 엔지니어링에서 제공하는 메타데이터(예:패스너)를 생산에서 재정의하는 대신 재사용하는 것이 훨씬 더 효율적입니다. 매번.”

생산 측면에서 Line Designer는 NX 소프트웨어에서 생산 라인의 레이아웃을 설계하고 시각화하는 고급 애플리케이션이라고 Siemens의 Shankar는 말했습니다. “통합된 Siemens PLM Software 플랫폼을 통해 엔지니어는 설계된 레이아웃을 제조 계획과 쉽게 연결할 수 있습니다. 따라서 Line Designer로 설계된 레이아웃은 디지털 제조용 Tecnomatix 소프트웨어를 사용하여 제조 프로세스를 검증하는 데 사용할 수 있습니다. Process Simulate 애플리케이션을 사용하면 광범위한 로봇 애플리케이션을 검증할 수 있으므로 셀 검증 및 로봇 배치 최적화를 포함한 전체 생산 시스템을 시뮬레이션할 수 있습니다. 생산 프로세스를 시뮬레이션하여 최적의 제조 프로세스를 정의할 수 있습니다.”

자동화 제어 시스템

3D 프린팅과 같은 적층 제조가 특히 항공우주와 같은 첨단 산업에서 채택이 증가함에 따라 Spatial의 제품 관리 이사인 Ray Bagley와 이야기를 나눴습니다. 매혹적인 추세에 대한 이해를 구축합니다. 이 인터뷰에서 Ray는 수십 년 동안 제조 공정의 중심이었던 절삭 가공이 적층 가공과 어떻게 다른지, 그리고 후자가 새로운 이점과 과제 측면에서 무엇을 제공하는지 살펴봅니다. 면접자: 적층 가공과 절삭 가공의 주요 차이점을 명확히 하여 시작하겠습니다. 레이 백이 :빼기에서는 재료 덩어리로 시작하여 최종 모양에 도달할

산업혁명 이후로 제조 기술은 발전을 멈추지 않았습니다. 기업은 항상 더 빠르고 저렴하거나 더 나은 생산 방법을 찾고 있습니다. 지난 수십 년 동안 맞춤형 부품을 제조하기 위한 가장 신뢰할 수 있는 프로세스 중 일부는 적층 제조 또는 절삭 제조라는 두 가지 측면에 속했습니다. 재료에는 플라스틱, 열가소성 수지, 철, 강철, 탄소 등이 포함될 수 있습니다. 재료에서 물체를 만드는 데 적층 제조 및 감산 제조 공정이 모두 사용되지만 동일하지는 않습니다. 그렇다면 적층 가공과 절삭 가공의 차이점은 무엇입니까? 적층 제조란 무엇입니까?