자동화 제어 시스템

자동화에 유연성이 이전에는 없었던 것 같습니다. 그리고 정밀 가공, 조립 및 측정이 필요한 산업의 경우 자동화 기술을 그 어느 때보다 유용하게 사용할 수 있습니다.

자동화 솔루션은 최고의 정밀도에서 생산 테스트를 거친 신뢰성 및 속도에 이르기까지 다양합니다. 기술이 모든 사람에게 모든 것이거나 더 적절하게는 모든 문제에 대한 모든 솔루션으로 표현되는 경우는 거의 없습니다. 독을 고르는 것이 아니라 가장 적절한 기술을 선택하고 ROI를 정당화할 수 있는 것입니다. 바피더, 갠트리 로더, 단순화된 픽 앤 플레이스 옵션과 같은 시도되고 진정한 자동화는 결코 최전선에서 멀리 떨어져 있지 않지만 IIoT 디지털의 다재다능함의 이점을 가진 새롭고 더 빠른 로봇 기술에 의해 결합되고 많은 경우에 가려지고 있습니다. 커뮤니케이션은 제조에 가져올 수 있습니다.

Epson America Inc.(Carson City, CA)의 로봇 그룹 제품 관리자인 Rick Brookshire에 따르면, 모회사인 Seiko Epson Corp.이 약 35년 전에 자체 시계 제조용 로봇을 개발했을 때 정밀도가 모든 것이었습니다. 오늘날 Epson은 175~1000mm 범위의 크기, 최대 20kg의 페이로드, 최소 5μm의 반복성을 갖춘 300대 이상의 로봇을 제공하면서 속도와 정밀도를 결합하고 있습니다. 일반적인 첫 번째 애플리케이션에는 거의 모든 산업 분야에서 조립, 머신 텐딩, 키팅, 검사 및 테스트, 팔레타이징을 비롯한 자동차, 의료, 전자 및 기능을 위해 손에 꼭 맞는 부품이 포함되었습니다.

Epson 로봇 포트폴리오에 가장 최근에 추가된 보급형 Synthis T3 All-in-One SCARA(선택적 규정 준수 다관절 로봇 팔)는 Epson의 응용 프로그램을 더욱 확장하기 위한 속도와 정밀 기능을 갖춘 가격대로 출시되었습니다. 자동차, 전자, 의료 기기 및 소비재.

2017년 말에 출시된 이후로 T3는 우리의 가장 큰 기대를 뛰어 넘는 시장의 수용을 받았습니다.”라고 Brookshire가 말했습니다. “T3에는 팔 내부에 컨트롤러가 있고 프로그래밍을 위해 PC에 연결할 수 있으며 가격은 모두 $7495입니다. 우리가 고급 G 시리즈 6축 로봇에 사용하는 것과 동일한 소프트웨어를 갖추고 있습니다.”

Epson의 다른 SCARA 로봇과 마찬가지로 T3는 평평한 표면에서 평평한 표면으로 스테이지되는 4축 로봇이며 작업장에서 선형 슬라이드의 대안으로 배치되었습니다. "선형 슬라이드는 전환을 위해 지속적으로 조정되어야 합니다."라고 Brookshire가 말했습니다. 400mm 암과 3kg의 최대 페이로드를 갖춘 T3는 효율적인 작동을 위한 속도, 컴팩트한 디자인의 통합 및 Epson의 RC+ 프로그래밍 소프트웨어로 이러한 유연성에 대한 요구를 충족합니다.

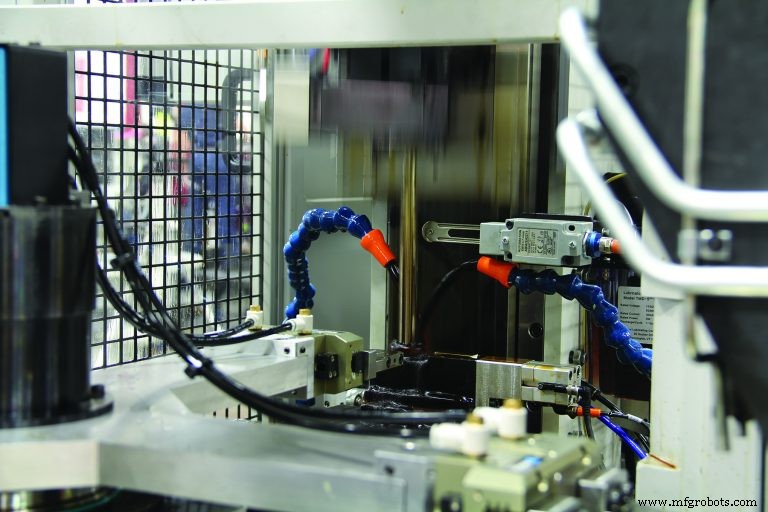

Erowa Technology Inc.(일리노이주 알링턴 하이츠)는 EDM 처리를 위한 도구와 공작물을 처리하기 위한 팔레타이징 시스템 및 로봇을 개발한 역사를 가지고 있으며, EDM 기계와 함께 또는 EDM 기계와 함께 칩 제조를 위한 머신 텐딩 애플리케이션을 개발했습니다. “잡샵은 매일 다른 일을 합니다. 이것이 우리의 장점입니다. 공작물을 팔레트와 매거진에 넣고 로봇이 기계 내부로 이동하여 처리하도록 하는 것입니다. 1개, 2개 또는 5개 부품에 대해 사장 겸 COO인 Chris Norman이 말했습니다. "우리는 틈새 시장에 있으며 자동화는 작업장, 금형 공장, 단기 항공우주 제조 공장 등을 위해 설계되었습니다."

Erowa의 자동화 제품에 대한 수요는 강력했습니다. “오늘날 자동화 솔루션에 대한 매장의 수용도가 더 높아졌습니다. 우리는 2017년에 10~20%의 자동화 판매 성장을 경험했으며 이는 2016년보다 약 30% 증가한 것입니다.”라고 Norman은 말했습니다. “우리는 여전히 전극 제조 및 취급 분야에서 많은 일을 하지만 더 이상 EDM 전문가가 아닙니다. 당사의 툴링은 제조의 다양한 측면에서 사용되고 있습니다. 팔레트와 척 간의 퀵 체인지 시스템과 절삭 공구용 공구 교환기 및 EDM의 전극 교환기는 많은 회사에서 생각하지 못하는 자동화의 한 형태입니다."

Norman에 따르면 로봇 프로그래밍이 단순화되었습니다. “저희 로봇은 프로그래밍하기 어렵지 않습니다. 다양한 수준의 통합이 있습니다. 가장 기본적인 것은 로봇이 기계의 노예라는 것이다. 우리는 모든 인터페이스 작업을 완료했으며 모든 주요 OEM과 인터페이스를 가지고 있습니다. 우리가 설치를 하러 올 때 우리는 당신이 기계에 스핀들을 호출하는 것과 같은 방식으로 팔레트를 기계에 호출합니다. 기본적으로 한 줄의 코드입니다. 기계의 제어가 아닌 기계와 로봇을 관리하는 셀 제어 소프트웨어가 있습니다. 일반적으로 고객과의 교육은 며칠 정도면 충분합니다.”라고 Norman은 말했습니다.

Makino Inc.(Mason, OH)의 최신 EDM은 무인 작동을 위한 자동화 기능을 갖추고 있습니다. 사용자 경험과 효율성을 향상하고 기계 가동 중지 시간을 줄이는 EDM을 위한 Makino의 산업용 사물 인터넷(IIoT) 애플리케이션 제품군인 HyperConnect에서 지원이 제공됩니다. Hyper-i 제어 시스템이 장착된 모든 Makino EDM에서 사용할 수 있는 HyperConnect를 사용하면 매장 관리자와 운영자가 네트워크의 모든 PC, 스마트 장치 또는 기타 Hyper-i 제어 시스템에서 EDM 프로세스를 모니터링하고 제어할 수 있습니다.

EDM 운영자는 이미 작업 현장에서 너무 많은 문제에 직면해 있습니다. 누구나 원하는 마지막 것은 기계와 사무실 공간 사이를 왔다 갔다 하는 것입니다. HyperConnect는 이러한 작업자가 기계에 있든 사무실에 있든 원격으로 작업하든 효율성을 극대화하는 데 필요한 액세스 권한을 제공합니다.

HyperConnect 제품군에는 매장 직원이 EDM 작업을 모니터링, 계획 및 문제를 해결할 수 있는 4가지 기본 연결 기능이 있습니다. 4가지 기능 중 EDM 메일과 PC 뷰어 기능이 가장 많이 사용됩니다. EDM Mail은 무인 작동 중에 이메일을 통해 기계 상태 정보를 운영자에게 전달하여 가동 중지 시간을 줄이고 멀티태스킹 기능을 지원합니다. 기계 작동 조건에 대한 정기적인 시간 간격 업데이트를 제공하거나 언제든지 기계 정지를 작업자에게 알릴 수 있습니다.

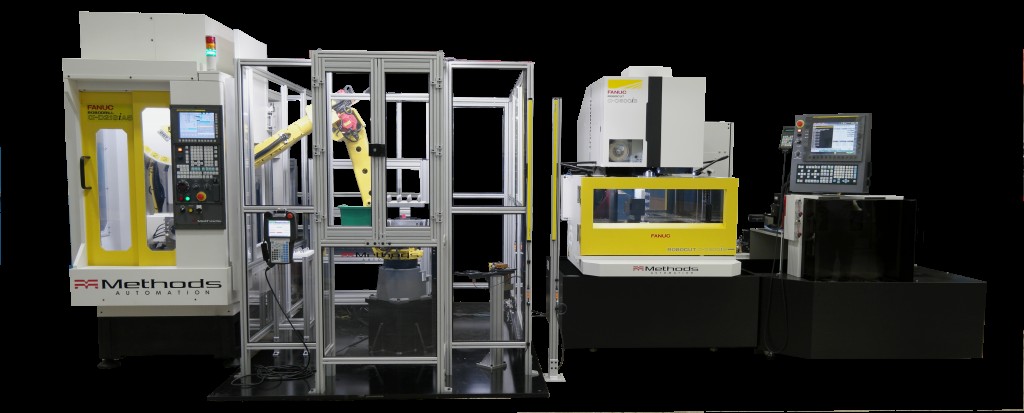

공작 기계 제조업체가 제공하는 기술이 다른 관련 없는 프로세스로 넘어갈 때 자동화는 예기치 않은 생산 링크를 제공할 수 있습니다. 공작 기계, 3D 인쇄 기술 및 자동화 공급업체인 Methods Machine Tools Inc.(매사추세츠주 서드버리)는 3D 제조에서 생산량을 늘리기 위해 프로세스를 결합함으로써 "양자 도약"을 했습니다. 자동화 셀은 빠르고 고효율의 완성된 3D 부품 생산을 위한 사후 처리를 제공한다는 목표와 함께 적층 제조와 로봇 공학 및 절삭 공정을 결합합니다.

20피트 (6-m) Methods 셀에는 빌드 플레이트의 3D 부품을 FANUC C600 EDM으로 셔틀하여 빌드 플레이트에서 부품을 부분적으로 분리하는 절단을 만드는 3D 인쇄 제품 공급 스테이션이 포함됩니다. 다음 스테이션에서 FANUC 로봇은 인쇄된 부품에서 플레이트를 스냅하고 최종 가공 작업을 위해 부품을 FANUC RoboDrill로 옮깁니다. Robodrills는 독립형 및 소형 자동화 공간으로 인해 작업 현장 환경에서 특히 선호됩니다. 소등 제조를 위해 설계된 이 셀은 3D 프린팅에서 최종 후처리에 이르기까지 부품을 완성하는 데 걸리는 전체 시간을 줄여주고 수작업을 없애면서 총 부품 처리량을 4배로 늘립니다. Methods Machine의 3D 프린팅 파트너는 3D 프린팅의 창시자인 3D Systems Corp.(Rock Hill, SC)입니다.

두 공작 기계 제조업체인 Mazak Corp.(Florence, KY)과 Murata Machinery USA Inc.(Charlotte, NC)는 Mazak의 기계 가공, 자동화 및 스마트 기술을 Muratec의 자동화된 고밀도 스토리지와 결합하여 스마트 제조 시스템을 개발하기 위해 협력했습니다. 및 검색 시스템. 그 결과 Mazatec SMS(스마트 제조 시스템)는 무인 제조, 고출력 및 IIoT 연결을 제공합니다.

Mazatec SMS는 팔레트, 재료 버킷 및 고속 스토커 크레인이 있는 Muratec 수직 지향 스토커 유형 시스템과 여러 Mazak 수평 머시닝 센터 및/또는 멀티태스킹 기계를 페어링합니다. 각 제조업체의 특정 생산 및 설치 공간 요구 사항을 충족하기 위해 모듈식 시스템은 공간 효율성을 크게 높이는 6단계 구성에서 최대 150개의 스토커(다양한 크기)를 가질 수 있습니다.

Mazak의 SmartBox IIoT 기술과 Smooth PMC 생산 관리 소프트웨어는 SMS의 핵심 구성 요소입니다. Muratec의 자동화 시스템은 모든 상호 연결을 제어하고 제조업체의 ERP/MRP 호스트 및 MES와 동기화합니다. 결과적으로 Mazatec SMS는 프로세스 제어, 모니터링 및 최적화를 위한 스마트 팩토리 솔루션이 되도록 설계되어 작은 로트 크기에서도 고효율로 다양한 공작물을 생산합니다. Mazatec SMS는 다양한 크기와 유형의 공작 기계를 동일한 자동화 제조 시스템에 통합할 수 있습니다. Mazatec SMS용 주변 장비에는 로딩 및 센터링, 틸트 로딩, 상승 및 하강 로딩, 작업 설정 및 부품 세척을 위한 개별 스테이션이 포함됩니다. 공작 기계에 작업을 계속 공급하는 것 외에도 시스템의 스토커 크레인은 Mazatec SMS 전체 원시 부품 입력과 완성 부품 출력을 처리합니다.

Shop Floor Automations(SFA, La Mesa, CA)는 기계 모니터링, CNC 네트워킹(DNC 소프트웨어), 도구 추적 및 생산 데이터 관리를 작업장에 공급하는 제조 자동화 소프트웨어를 전문으로 합니다. "우리의 고급 기술은 MTConnect, OPC UA, Okuma Thinc, Modbus 및 FANUC FOCAS와 같은 프로토콜과 함께 작동합니다."라고 계정 임원인 Guy Barrow가 말했습니다. “우리 솔루션은 CNC 기계 공장, 제작 공장, 금형 제작 공장 및 제조 공정과 관련된 모든 공장에서 성공적입니다. 상점에는 [대량의 항공우주 부품, 의료 부품, 화기 및 자동차 부품을 생산하는 상점과 결합 생산/작업 상점이 포함됩니다.]

Barrow에 따르면 SFA의 고객은 기계를 교체하지 않고 작업장에서 오래된 미디어를 제거하기를 원합니다. 그들은 무선으로 전환하고 플로피 디스크 드라이브를 교체합니다. “프로그램 전송과 CNC 수정 제어가 필요하지만 지금은 기계 모니터링이 대중적이라고 말하고 싶습니다. 기계 효율성은 고객에게 매우 중요합니다. 우리는 고객의 생산 문제의 요구 사항에 맞는 솔루션을 맞춤화할 수 있는 엔지니어를 보유하고 있습니다. 상점은 인더스트리 4.0 및 IIoT 표준에 투자하기를 원하므로 제품 믹스에 긍정적인 영향을 미칩니다. 우리는 항상 새로운 솔루션을 테스트하여 대체 프로그램 전송 통신/관리 방법, 기계 활용도 증가, 개정 제어, 종이 없는 전환 및 더 나은 감사 준비의 고객을 위한 문제를 해결합니다. 또한 ISO 인증, 조명 제조 및 ERP 소프트웨어와 같은 다른 솔루션과의 통합과 같은 다른 목표를 달성하는 데 도움이 됩니다.”

팔레트 핸들링 시스템과 머시닝 센터의 조합은 하나의 배치 크기까지 소규모 시리즈를 위한 자동화 시스템에 적합한 것으로 입증되었습니다. 이러한 이유로 Liebherr Automation Systems Co.(독일 Kempten 및 Saline, MI)는 PHS Allround로 자동화 제품을 확장했습니다. 지능형 자동화 시스템의 목표는 부품의 크기와 무게에 관계없이 더 높은 효율성과 단순한 작동입니다. 시스템은 공작물의 설정을 기계에서 별도의 설정 스테이션으로 이동하고 사전 장착된 공작물을 중간 저장 영역에 저장합니다. 시스템에 미리 장착된 공작물이 저장되어 있어 기계 가동 시간이 짧거나 길어도 이를 보완하고 인력이 거의 또는 전혀 없이 교대할 수 있으므로 단가를 최대 20%까지 최적화할 수 있습니다.

Liebherr는 범용 사용자를 위한 컴팩트 클래스 PHS Allround를 개발했습니다. 회사에 따르면 PHS Allround는 Liebherr의 보급형 RLS 회전 로딩 시스템 솔루션과 개별적으로 구성 가능한 PHS Pro 팔레트 핸들링 시스템 사이의 격차를 좁힙니다. PHS Allround 팔레트 핸들링 시스템을 사용하면 대규모 사용자 그룹이 4축 및 5축 머시닝 센터와 함께 유연한 생산으로 이동할 수 있습니다. 최대 3톤의 하중을 위한 3가지 중량 등급의 새로운 모듈식 개념은 유연하며 개별적으로 구성 및 확장할 수 있습니다. 이는 500 x 500 mm ~ 1000 x 1000 mm의 팔레트 크기에 해당합니다.

작업 현장에서 대량 생산의 대명사인 Hydromat은 인기 있는 AR-15 스타일 소총의 배럴 확장 부품에 대한 추가 처리 및 2차 작업을 제거하기 위해 맞춤형 공정 중 셀을 설계 및 제작했습니다. 이전에는 이 부품이 여러 기계에서 생산되었을 것입니다.

이 솔루션은 자동화 및 가공 프로세스가 추가된 Hydromat의 EPIC 기계 기술과 함께 제공되었습니다. Hydromat의 엔지니어링 팀은 원료 바 스톡에서 완성된 부품에 이르기까지 셀 외부에서 작업을 수행하지 않고도 작업을 수행할 수 있는 프로세스를 고안했습니다.

Hydromat 엔지니어는 Barrel Extension OP 10/20/30 생산 셀 공정을 제안했습니다. 이 솔루션에는 Op 30 부품 완성을 위해 Hydromat 기계로 돌아가기 전에 Hydromat EPIC 기계에서 맞춤형 통합 Op 20 브로치/코인/디버링 4-스테이션 전송 프로세스 셀로 나가는 출구가 포함됩니다. 가공 과정에서 부품이 기계에서 제거되고 별도의 셀에서 브로치된 다음 회전식 이송 공정으로 돌아가 완성됩니다. EPIC 32/45-16 회전식 이송 기계는 로봇 자동화 및 Op 20 셀과의 완전한 통합을 포함합니다.

OP 10은 바를 콜릿으로 공급하고 스테이션 1에서 차단하는 번들 바 피더로 시작합니다. 부품 블랭크는 부품의 첫 번째 면에 있는 형상에 대해 각각 특정 가공 프로세스를 사용하여 스테이션 2에서 8로 이동합니다. EPIC 기계의 스테이션 9에서 첫 번째 FANUC 로봇으로 부품을 콜릿에서 추출하고 Op 20 프로세스 셀의 공급 트레이에서 열린 위치에 배치합니다. 두 번째 로봇은 Schunk 이중 턱 중 하나가 있는 부품을 선택하여 셀 내의 테이블 중 하나의 위치에 있는 턱에 배치합니다.

위치의 레이저 검증 후 부품은 두 번째 스테이션으로 이송됩니다. 부품은 공압 이송 시스템에 의해 죠에서 추출되어 브로칭 기계가 작동하는 브로치 프로세스 위치에 배치됩니다.

Ty Miles Inc.(일리노이주 웨스트체스터)는 작업을 위한 브로칭 기계와 도구를 공급했습니다. 브로칭이 완료되면 공압 이송 시스템이 죠의 부품을 재배치하여 코이닝을 위해 세 번째 위치로 휘젓습니다.

그런 다음 부품은 최종 디버링 브로치 단계를 위해 네 번째 위치로 옮겨져 언로드될 위치 1로 돌아가 언로드 트레이의 열린 위치에 놓입니다. 이 위치에서 부품은 부품의 두 번째 면에 있는 형상을 가공하기 위해 스테이션 9H ~ 16H에 있는 Op 30용 Hydromat EPIC 기계로 반환됩니다. 완료되면 다른 FANUC 로봇이 완성된 배럴 확장 부품을 콜릿에서 추출하여 제거를 위해 컨베이어 벨트에 놓습니다. 15.0초의 주기 시간으로 이 프로세스는 스톡 바에서 필요한 부품 가공 완료까지 시간당 240개의 부품을 생산합니다. 열처리 후 연삭 공정을 통해 부품을 시장에 출시할 수 있습니다.

자동화 제어 시스템

5가지 요소가 작업 현장 효율성 향상에 기여합니다. 효율성이 증가함에 따라 제조업체는 저비용 생산자와 경쟁할 수 있습니다. 최첨단 자동화 시스템은 제조업체가 의지하는 솔루션입니다. 첫 번째 요소는 로봇 밀링 기술입니다. 로봇은 정밀하고 정확합니다. 즉, 로봇 밀링은 로봇 래피드 프로토타이핑 애플리케이션에 매우 적합합니다. 알루미늄과 같은 부드러운 재료를 가공하는 데에도 유용합니다. 로봇 팔은 전체 공작 기계보다 훨씬 저렴하기 때문에 로봇을 사용한 기계 가공은 비용 효율성을 높입니다. 로봇 기술이 발전함에 따라 6축 로봇은 점점

로봇 머신 텐딩으로 기존 자동화 생산 라인을 개선하면 회사가 글로벌 규모에서 경쟁력을 유지하는 동시에 자동화의 기술 격차를 해소하는 데 도움이 될 수 있습니다. 머신 텐딩이란 무엇입니까? 일반적인 자동화 시스템에서는 작업자가 전체 속도를 제어하면서 로드 또는 언로드해야 합니다. 머신 텐딩은 로봇이 원자재를 적재하고 기계가 프로그램을 실행한 다음 로봇이 완성된 부품을 꺼내 필요할 때마다 기계에 적재하는 것입니다. CNC 기계와 지속적인 통신 및 몇 가지 다른 기능의 성능이 있기 때문에 관리가 더 복잡하다는 점에서 자재 취급과는 다