Fusion 360으로 스티어링 휠을 가공하는 방법

"가공 방법" 시리즈의 일부로 이 게시물에서 핸들 몰드를 가공하는 방법을 설명하겠습니다. Autodesk Fusion 360의 통합 CAD 및 CAM 기능을 사용합니다. 이 시리즈의 이전 게시물을 읽을 기회가 없다면 아래 링크를 클릭하여 액세스할 수 있습니다.

설정

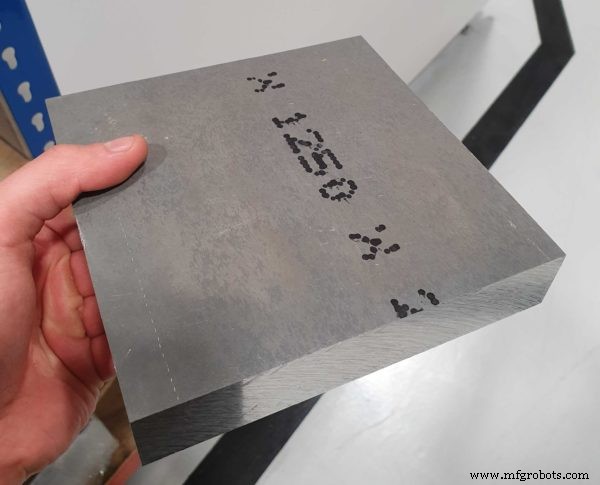

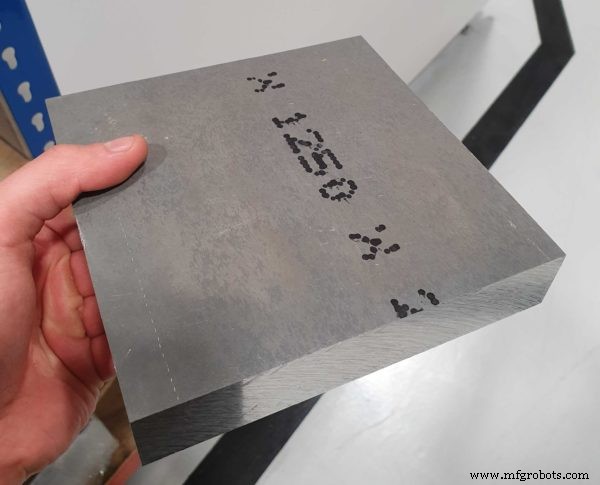

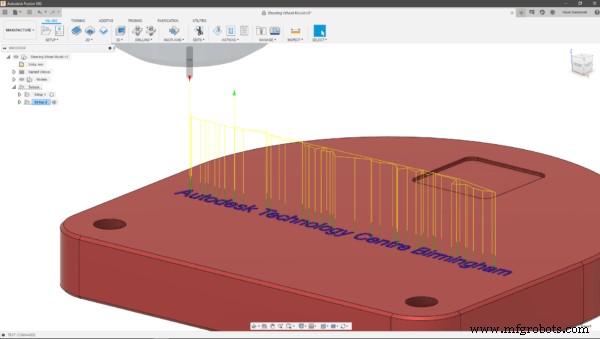

이 부분의 출발점은 아래 이미지에서 볼 수 있는 원시 블록이었습니다. 이 경우에는 알루미늄 6082를 선택했습니다. 저는 버밍엄 기술 센터에 있는 DMG Mori DMU 60eVo linear에서 이 부품을 가공하기로 결정했습니다.

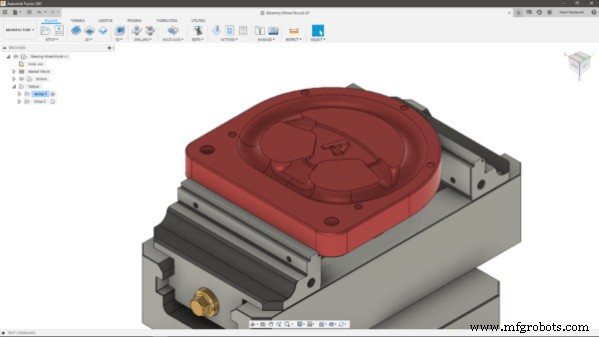

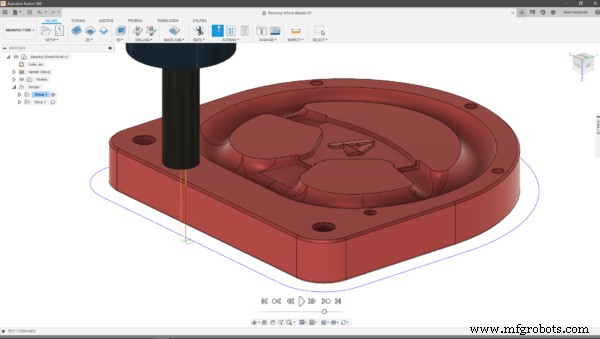

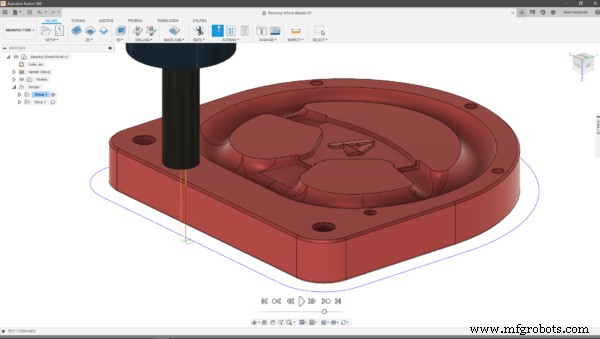

다음 단계는 먼저 가공할 면을 결정하는 것이었습니다. 가장 현명한 선택은 아래 이미지의 왼쪽에서 볼 수 있는 상단부터 작업하는 것이었습니다.

사실, 도구 마모를 염두에 두고 첫 번째 설정 중에 대부분의 재료를 제거하는 것이 합리적입니다. 또한 이 쪽에서 먼저 작업하기로 선택하여 진동을 최소화할 수 있었습니다. 대부분의 작업이 필요한 영역에서 상대적으로 높은 이송과 속도로도 말이죠.

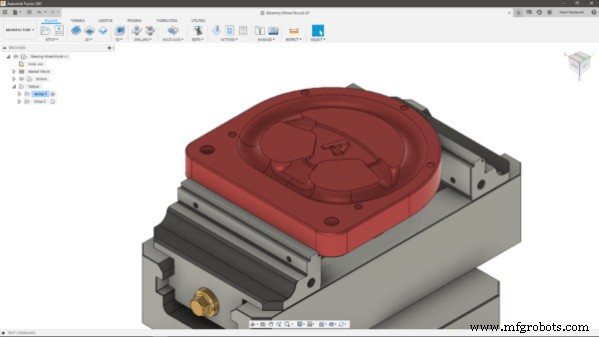

작업 보류

제가 가공하는 대부분의 다른 부품과 마찬가지로 저는 랭 바이스를 사용하여 빌렛을 고정했습니다. 이 도구는 클램핑에 3mm의 재료만 있으면 안정적이고 진동 없는 고정을 보장합니다. 랭 바이스는 또한 5미크론 허용 오차 내에서 구성 요소를 재정렬할 수 있습니다. 이것은 보다 고전적인 고정 메커니즘에 비해 프로세스를 매우 반복적으로 만듭니다.

설정 1의 경우 부분적으로 가공된 구성 요소의 측면에 자국이 남을 것이라는 점을 충분히 알고 있는 크림프 메커니즘을 사용했습니다. 대신 설정 2의 경우 평행 조를 설정합니다. , 분명히 우리는 완성된 부분에 어떤 표시도 하고 싶지 않았기 때문입니다.

부품의 지오메트리와 Lang 바이스의 다용도를 고려할 때 부품을 완전히 가공하는 데 고정 장치가 필요하지 않았기 때문에 고정 장치를 생각할 필요가 없었습니다.

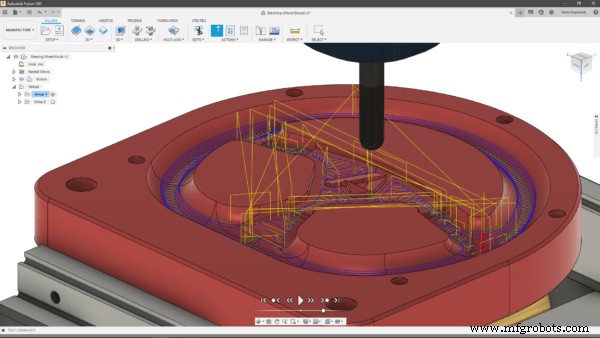

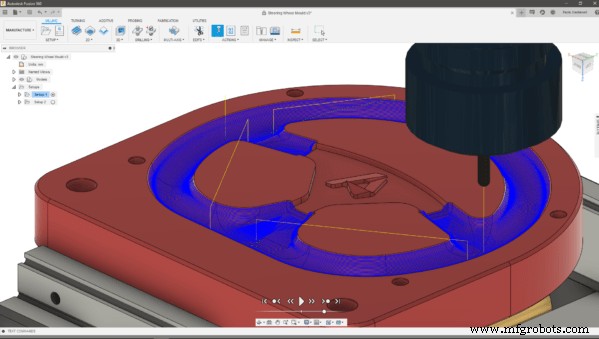

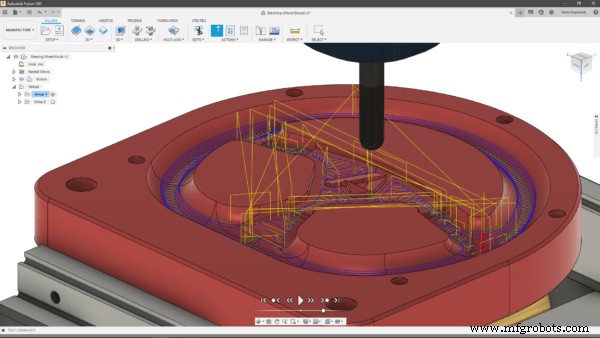

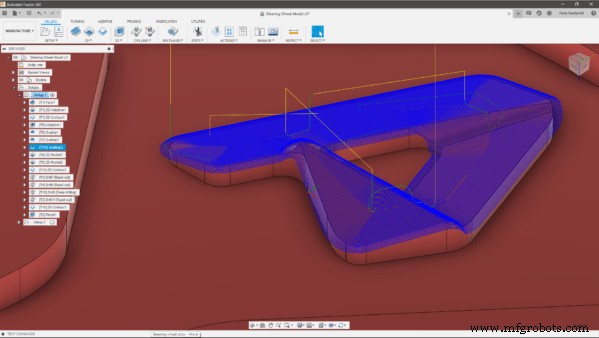

황삭

첫 번째 설정에서 거칠게 처리해야 하는 주요 영역은 오목한 표면이 대부분의 스티어링 휠 금형을 만드는 것이었습니다. 저는 일반적으로 황삭 작업에 플랫 또는 불노즈 엔드밀을 사용하지만 이 경우에는 2D 적응형 클리어링 조합을 사용했습니다. 8mm 볼 사용 도구. 이 방법으로 저는 반제품 공구 경로를 실행하는 것을 피할 수 있었습니다. 오목한 영역을 가공하기 위해 평평한 도구를 선택했다면 클리어링 패스 후에 훨씬 더 많은 재료가 남아 있었을 것이기 때문에 이것들이 필요했을 것입니다.

외형은 16mm 엔드밀을 사용했습니다. 우리가 주문한 재고는 높이가 26mm에 불과했기 때문에 우리는 한 번의 패스로 부품을 처리할 수 있었습니다. 스핀들 속도와 이송 속도를 모두 매우 낮게 유지함으로써 정삭 패스를 실행하지 않고도 외부에서 우수한 표면 조도를 얻을 수 있었습니다. 뛰어난 결과를 얻으려면 항상 도구를 가능한 한 짧게 유지하세요. , 강성을 향상시키기 위해!

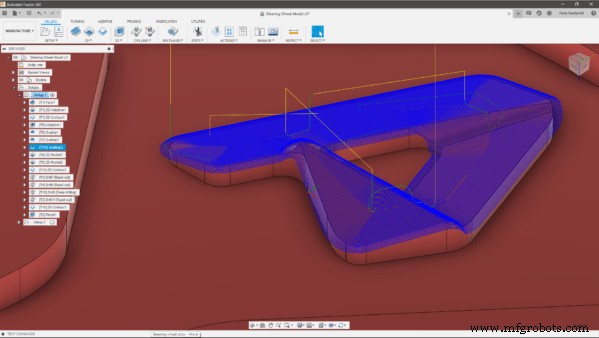

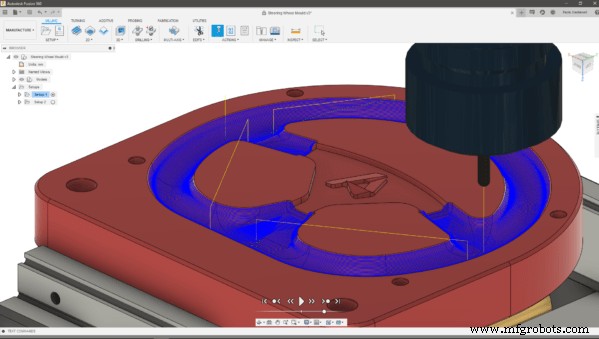

마무리

대부분의 오목한 영역의 경우 마무리 도구 경로에 4mm 볼 도구를 사용했습니다. 위에서 언급했듯이 주형 영역에 황삭 후 남은 재료가 많지 않았습니다. 이 공구 경로에 사용한 스텝오버는 0.2mm로 연마할 필요 없이 훌륭한 표면 조도를 얻을 수 있었습니다.

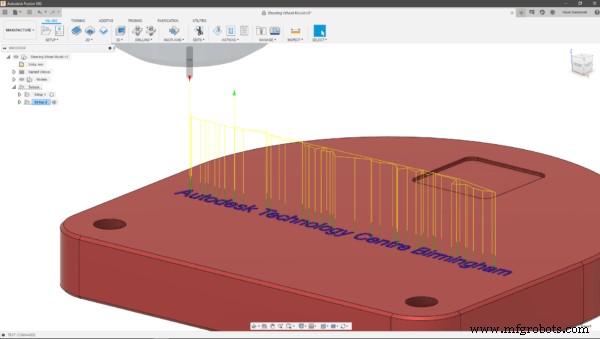

그러나 Autodesk "A"를 끝내기 위해 해야 할 프로그래밍이 여전히 많았습니다. 내부에는 2D 포켓 공구 경로가 있는 2mm 엔드밀을 사용했습니다. A의 자유형 모양을 위해 가리비와 함께 2mm 볼 도구를 사용했습니다. 공구 경로. 나는 이 전략을 위해 매우 훌륭한 단계를 밟았습니다. 단 0.05mm , 뛰어난 마무리를 얻으려면.

설정 2의 새겨진 텍스트에 대해 동일한 2mm 볼 도구를 사용했으며 이번에는 Trace 부품의 평평한 뒷면에 텍스트를 투영하는 도구 경로. Trace는 사용 편의성과 전반적인 출력 품질 측면에서 탁월한 도구 경로입니다. 아직 사용하지 않았다면 확실히 더 사용해야 합니다!

마지막으로 구멍과 부품 주변의 모따기에 대해 모따기 도구와 함께 2D 윤곽 도구 경로를 사용했습니다. 날카로운 모서리를 모따기하는 것은 부상 위험을 최소화하기 때문에 제조의 표준 관행입니다. 부분을 만질 때.

결론

부품의 전체 절단 시간은 1시간 30분 정도였습니다. . 예상하시겠지만, 저는 이 시간의 대부분을 설정 1에 보냈습니다. 설정 2는 전체 절단 시간의 15분에 불과했기 때문입니다.

Fusion 360 통합 CAD/CAM 도구는 필요할 때 작업 공간을 쉽게 전환할 수 있었기 때문에 전체 설계 및 제조 워크플로를 빠르고 원활하게 만들었습니다. 사용해 보고 싶지만 아직 소프트웨어를 사용해 보지 않았다면 이 링크에서 무료 평가판을 다운로드할 수 있습니다.

이 게시물이 스티어링 휠 금형을 가공하는 방법에 대해 조금 더 배우는 데 도움이 되었기를 바랍니다. 더 많은 "기계 가공 방법" 게시물을 기대해 주세요!