산업기술

알루미늄 합금은 초합금과 같은 금속에 비해 기계 기술자에게 쉬운 소재이지만 한 가지 주요 단점이 있습니다. 저전력 장비를 사용하는 선삭 작업에서 잠재적으로 비용이 많이 드는 칩 제어 문제입니다.

알루미늄 합금은 American Iron and Steel Institute의 가공성 차트에서 약 400점으로 황동과 마그네슘을 제외한 모든 금속을 능가하는 수준입니다. 비교를 위해 B1112 냉간 압연 강은 100, 316 스테인리스 강은 45, 일부 니켈 기반 초합금에는 10대 초반에 반점이 있습니다.

알루미늄은 실제로 성능이 너무 좋아서 많은 기계 가공성 차트 발행인이 그것을 나열하는 데에도 신경을 쓰지 않습니다. 금속을 사용한 재료 제거는 사용 가능한 스핀들 동력과 부품이 얼마나 단단히 고정되어 있는지에 의해서만 제한되는 경우가 많습니다. 공구 수명은 거의 문제가 되지 않습니다.

자세히 알아보기: 알루미늄 가공을 최적화하는 방법사실, 고실리콘 알루미늄 합금은 연마성이 있으며 압출 성형에 사용되는 더 부드러운 일부 합금은 매우 끈적끈적하지만 다결정 다이아몬드(PCD) 절삭 공구, 다이아몬드형 탄소(DLC) 코팅 및 적절하게 혼합된 물 -용해성 절삭유로 인해 작업 시간이 단축됩니다.

샌드빅 코로만트(Sandvik Coromant Inc.)의 미국 서부/중부 지역 선삭 전문가인 키스 브레이크(Keith Brake)는 "36인치 스윙과 센터 간 200인치가 있는 60마력 선반이 있다면 편리한 거의 모든 인서트를 잡고 쟁기질을 하십시오"라고 말합니다. 노스캐롤라이나주 메베인에서.

"충분히 세게 밀면 일반적으로 좋은 칩을 생성할 수 있습니다."라고 그는 덧붙입니다.

적어도 그 이상적인 설정에서는.

그러나 오늘날에는 그러한 기계가 거의 사용되지 않는 것이 현실입니다. 따라서 "공장에서는 재료를 예측 가능하게 깨끗하게 제거하고 고품질 공작물을 생산하는 저전력 기계를 위한 절삭 공구 솔루션을 찾아야 합니다"라고 Brake는 말합니다.

최근에는 일관된 칩 제어가 필수적인 자동화를 고려하는 매장이 늘어남에 따라 해결 방법이 특히 중요해졌습니다. 핵심은 공작 기계 및 설정과 일치하는 인서트 형상을 찾는 것이라고 Brake는 말합니다.

이것이 없으면 선반 작업자는 모든 것을 감싼 길고 가느다란 칩 덩어리를 처리해야 합니다. 잘못된 인서트를 사용하거나 잘못된 이송 및 속도를 사용하거나 인서트의 칩 브레이커에 비해 너무 크거나 너무 작은 절삭 깊이(있는 경우)는 칩 팬의 내용물이 휩쓸리면서 작업자가 비상 정지를 위해 출동할 수 있습니다. 그리고 회전하는 척 주변에서 생산이 중단되고 값비싼 공작물이 폐기될 가능성이 있는 으르렁거리는 엉망이 생성됩니다.

부적절한 칩 컨트롤의 결과가 항상 극적인 것은 아니지만 워크플로를 늦추고 심지어 방해함으로써 생산성을 저하시킵니다. 최악의 경우 위험할 수 있습니다.

다행히도 샌드빅 코로만트와 기타 업체에서 솔루션을 제공할 수 있습니다.

"알루미늄을 선삭할 때 가장 먼저 선택하는 것은 일반적으로 칩을 제어하고 축적을 방지하는 데 도움이 되는 포지티브 형상과 날카로운 인선이 있는 연마되지 않은 코팅되지 않은 인서트입니다."라고 Brake는 말합니다. "하지만 하나의 인서트와 하나의 형상이 모든 것을 완벽하게 수행한다면 우리는 그렇게 많은 다른 절삭 공구를 만들 필요가 없을 것입니다. 그래서 우리는 수많은 모양과 칩 브레이커 스타일과 함께 알루미늄용 코팅 및 비코팅 재종을 모두 보유하고 있습니다. 또한 올바른 선삭 매개변수를 적용한다면 프라임 선삭 라인에서 어느 정도 성공을 거두었습니다.”

노스캐롤라이나주 헨더슨빌에 있는 교세라 정밀 공구 사업부의 인덱서블 공구 사업부 기술 센터 엔지니어링 매니저인 토드 러커(Todd Rucker)는 인상적인 알루미늄 선삭 가공을 자랑하는 회사에서 불량 칩 컨트롤을 개선하기 위해 다양한 재종과 "업 샤프" 형상을 사용할 수 있다고 말합니다. 포트폴리오.

그러나 정삭 가공에서 칩 컨트롤에 어려움을 겪는 기계공에게는 하나가 놀랄 수 있습니다.

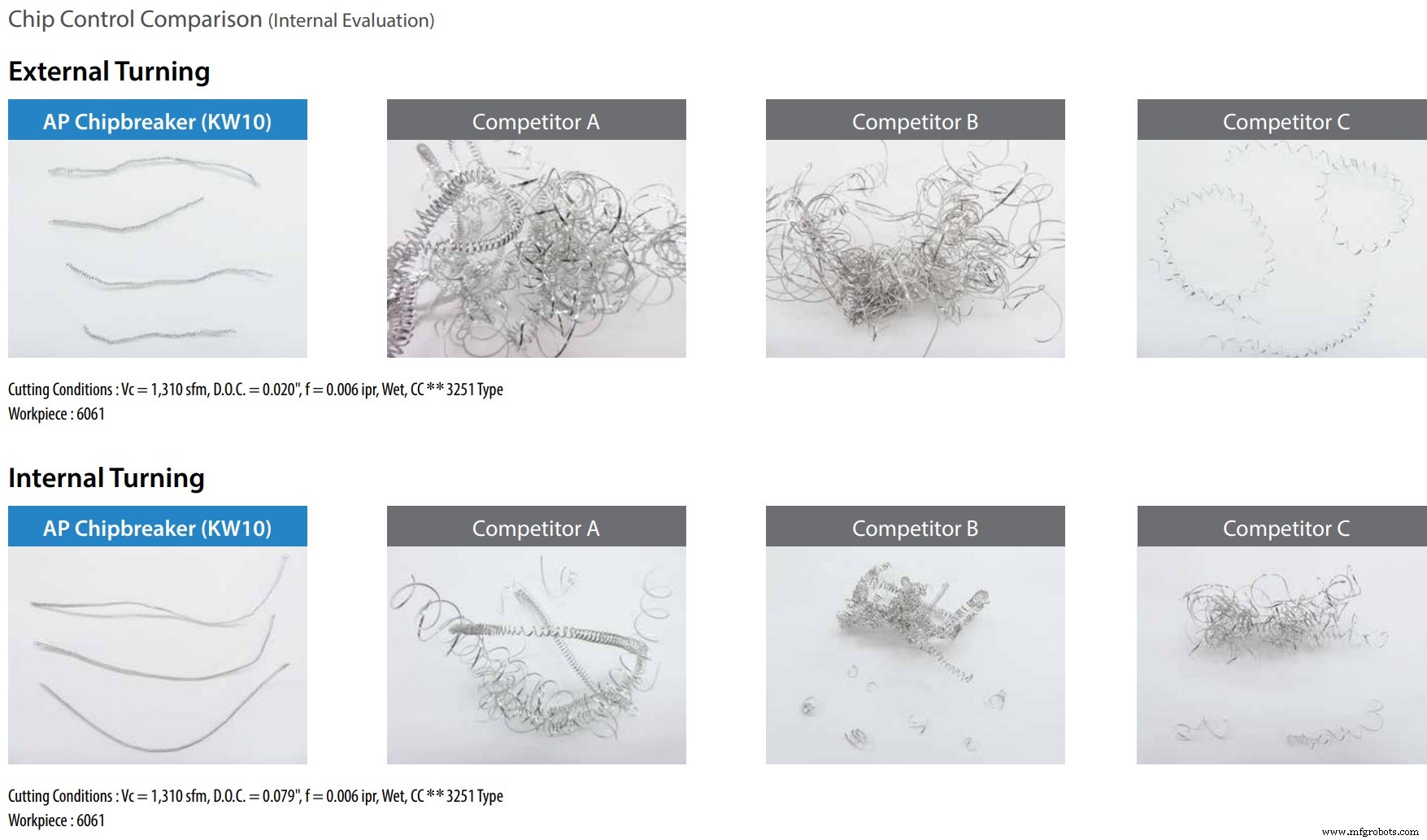

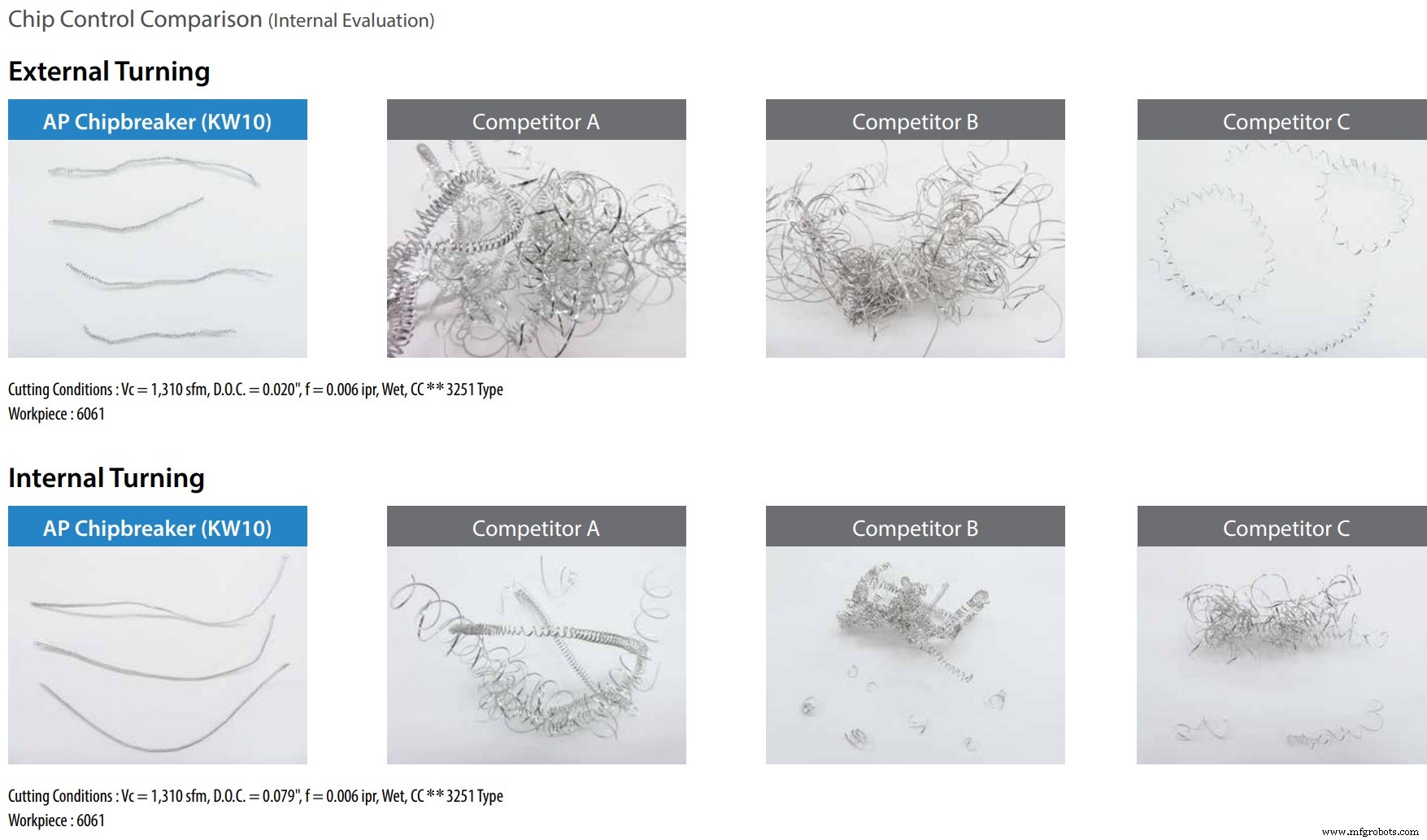

"최근 우리는 AP라고 하는 것을 포지티브 인서트 라인에 추가했습니다."라고 그는 말합니다. “좋은 칩 컨트롤을 얻는 것이 거의 불가능한 극도로 가벼운 절입 깊이를 위해 설계되었습니다. AP에는 절삭날에 매우 가까운 딤플이 있는 몰딩된 칩 브레이커가 있습니다. 이러한 딤플은 실제로 칩을 부수는 것이 아니라 절삭 영역에서 떨어지는 멋진 팽팽한 나선형으로 말립니다.”

확장 확장

이미지 제공:Kyocera Precision Tools

이미지 제공:Kyocera Precision Tools 두 전문가 모두 Brake가 앞서 언급한 올바른 매개변수 사용을 권장합니다.

"알루미늄을 선삭할 때 속도와 이송은 여전히 매우 중요합니다."라고 Rucker는 말합니다. “너무 빨리 달리면 재료가 가열되고 더 유연해져서 칩을 부러뜨리기가 더 어려워집니다. 너무 느리게 달리면 모서리가 쌓여 효율적인 절단 작업을 방해합니다. 그렇기 때문에 매장에서는 항상 의도한 절입 깊이에 맞게 설계된 인서트를 선택한 다음 제조업체의 권장 사항을 따라야 합니다."

또 다른 권장 사항은 포탑에 장착된 도구의 브랜드 또는 유형(고압 냉각수 또는 HPC)과 관련이 없습니다.

이러한 절삭 공구 제조업체 및 기타 업체는 절삭유를 작업 영역으로 정확하게 보내는 내부 채널이 있는 공구 홀더를 개발했습니다. 1000-psi(70bar) 범위에서 적용하면 실처럼 가느다란 알루미늄 칩이 발생할 가능성이 없습니다.

"HPC는 자체적으로 공구 수명을 연장하고 구성인선을 줄이며 절단 대상에 상관없이 신뢰성을 향상시킵니다."라고 Brake는 말합니다. "또한 HPC용으로 특별히 설계된 인서트 형상 및 툴홀더와 함께 사용하면 선삭 작업을 가능한 한 최고 수준의 생산성으로 끌어올릴 수 있습니다."

산업기술

유압 펌프는 모든 산업 또는 농업 환경에서 중요한 장비이며 시정 조치를 취할 수 있도록 언제 고장이 났는지 아는 것이 중요합니다. 이 기사에서는 유압 펌프에 대한 기본 사항과 문제가 있는지 확인하는 방법에 대해 설명합니다. 유압 펌프란? 유압 펌프는 유체 소스에서 작업 개체로 에너지를 전달하는 장치입니다. 일반적으로 광업 및 제조와 같은 산업 환경에서 사용됩니다.유압 펌프에는 로터리, 피스톤 및 베인의 세 가지 주요 유형이 있습니다. 로터리 펌프는 회전 디스크를 사용하여 유체를 이동시킵니다. 피스톤 펌프는 피스톤을 사용하여 유체를

농업 또는 건설 산업에 종사하는 경우 유압 펌프에 익숙할 수 있습니다. 이 기계는 물, 바위 및 모래와 같은 것을 옮기는 데 사용됩니다. 그리고 한 연구에 따르면 이러한 재료를 이동하는 가장 에너지 효율적인 방법 중 하나이기도 합니다. 그렇다면 펌프가 효율적인지 어떻게 알 수 있습니까? 유압 펌프란? 유압 펌프는 유압 유체의 힘을 사용하여 한 지점에서 다른 지점으로 에너지를 전달하는 기계입니다. 유압 펌프는 광업, 건설, 농업 및 제조업을 포함한 다양한 응용 분야에서 사용할 수 있습니다.유압 펌프가 효율적인지 어떻게 알 수 있습니