단열 병

<시간 />

배경

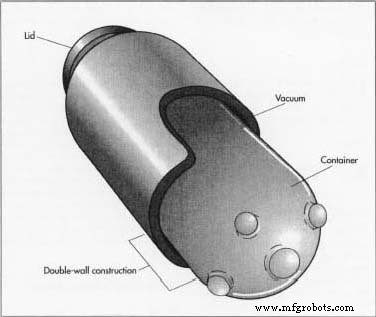

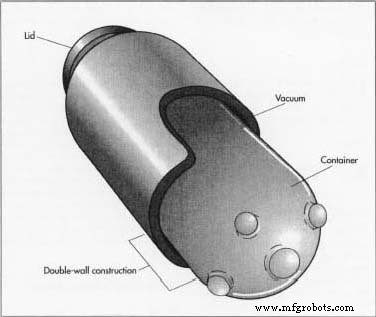

단열 병이 발명된 이후로 뜨거운 액체를 뜨겁게 유지하고 차가운 액체를 차갑게 유지하는 방법에 대한 질문은 없었습니다. 더 큰 질문은 그것이 어떻게 하느냐 하는 것이었습니다. 정답은 폼 또는 진공 포장을 사용하는 것입니다. 단열된 병에는 눈에 보이는 것보다 더 많은 것이 있습니다. 우리가 하나의 대형 컨테이너로 보는 것은 실제로 컨테이너 안의 컨테이너로, 외부 컨테이너의 내부 벽과 내부 컨테이너의 외부 벽 사이에 거품이나 진공이 있습니다. 거품 포장 용기는 차가운 액체를 차갑게 유지하고 진공 포장 용기는 뜨거운 액체를 뜨겁게 유지합니다. 이 방법은 1900년대 초반부터 매우 효율적인 것으로 입증되었으며, 이는 운동선수, 여행자, 야영객, 등산객과 같이 이동 중에 액체를 마셔야 하거나 원하는 모든 사람들과 한 번 목이 마르는 평범한 바쁜 사람들에게 단열 병이 인기 있는 이유를 설명합니다. 잠시 후. 많은 젖병도 단열 처리되어 있습니다.

연혁

유리로 만들어진 최초의 알려진 병은 기원전 1500년경 <소형>에 생산되었습니다. 이집트인들에 의해. 병은 모래와 점토 코어 주위에 용융 유리를 배치하여 형성되었습니다. 그런 다음 유리가 냉각되면 코어를 파냈습니다. 병을 만드는 과정은 시간이 많이 걸리고 복잡하여 고대 이집트에서는 사치품으로 여겨졌습니다. 기원전 200년 <소> , 유리병은 중국, 페르시아, 이집트 등지에서 녹은 유리를 틀에 불어 넣는 방식으로 만들어지고 있었다. 로마인들은 나중에 이 동일한 방법을 채택했고 이 기술은 1400년대와 1500년대에 유럽 전역에 퍼졌습니다. 미국 최초의 병 및 유리 제조 공장은 1608년 버지니아에 설립되었습니다.

유리병의 새로운 변형은 1800년대에 표면화되기 시작했습니다. 예를 들어 젖병은 1841년에 특허를 받았습니다. 그러나 그 개념은 새로운 것이 아니었습니다. 고대에는 두 개의 구멍이 있는 항아리를 사용하여 아기에게 음식을 먹였습니다. 한 구멍은 병에 액체를 부을 수 있게 하고 두 번째 구멍은 아기의 입에 넣었습니다. 16세기 젖병은 오리를 닮았습니다. 아기는 부리로 먹였습니다. 유리 송풍기 존 L. 메이슨(John L. Mason)은 1858년에 "지금은 유명한 메이슨 병"이라고 하는 나사식 캡이 있는 최초의 유리 병을 고안했습니다. 또한 1800년대 중반에 Dr. Hervey Thatcher는 유리 우유 병을 고안했습니다. Coca-Cola 회사는 1915년에 최초의 소다 팝 병을 출시했습니다. 그 뒤를 이어 여러 다른 브랜드가 고유한 모양의 병을 사용했습니다. 소다병 모양은 1934년 이후 표준화되었습니다. 기술 덕분에 회사는 영구적인 색상을 사용하여 병에 회사 이름과 로고를 새길 수 있었습니다.

병 제조 공정은 1865년 압착 및 송풍 기계의 도입으로 처음 자동화되었습니다. 다양한 유형의 유리병과 항아리를 만들기 위한 최초의 완전 자동 기계는 1903년에 등장했지만, 오하이오 주 톨레도에 있는 램프 굴뚝 회사인 Michael J. Owens의 직원이 Owens Bottle Machine을 상업적으로 사용하기 시작했습니다. Owens Bottle Machine은 유리병의 저렴한 대량 생산을 가능하게 하여 업계에 혁명을 일으켰습니다. 크라운 병뚜껑과 함께 대규모 탄산음료 산업에도 박차를 가했습니다. 1920년까지 대부분의 병은 Owens 기계 또는 Owens의 발명을 모델로 한 병으로 생산되었습니다. 1940년대 초, 제조업체들은 중공 성형기를 사용하여 플라스틱 병을 생산하기 시작했습니다. 중공 성형은 플라스틱 수지의 작은 알갱이를 가열하여 제품 모양의 금형에 강제로 사출하는 공정입니다. 제품이 냉각되면 금형의 형태를 취합니다. 최초의 플라스틱 병은 짜낼 수 있고 폴리에틸렌으로 만들어졌습니다. 미국 예술가 Andrew Wyeth의 친척인 Nat Wyeth는 Du Pont Corporation을 위해 탄산 음료를 담을 수 있을 정도로 튼튼한 최초의 플라스틱 병을 고안했습니다.

최초의 단열 병은 1896년 영국 과학자 James Dewar 경에 의해 디자인되었을 것입니다. 1892년 Dewar는 오늘날에도 여전히 사용되는 특수 플라스크를 발명했으며 그 이름을 따서 명명했습니다. Dewar는 한 병을 다른 병 안에 밀봉하고 그 사이의 공기를 펌핑하여 단열 병을 만들었습니다. 이것은 효과적인 단열재인 진공을 생성했습니다. 그러나 Dewar는 그의 발명에 대해 특허를 받은 적이 없습니다. Dewar의 발명품을 판매하기로 결정한 Dewar를 위해 병을 만든 사람은 독일의 유리 송풍기 Reinhold Burger와 그의 파트너 Albert Aschenbrenner였습니다. Burger와 Aschenbrenner는 Dewar의 장치 이름을 지정하기 위해 콘테스트를 개최했습니다. 뮌헨의 한 거주자는 그리스어 단어 threm, 에서 보온병이라는 이름을 제안했습니다. 뜨겁다는 뜻입니다. Gustav von Paalen과 함께 Burger와 Aschenbrenner는 Dewar의 발명품을 제조하기 위해 회사를 설립하고 그것을 Thermos GmbH라고 불렀습니다.

Paalen, Burger 및 Aschenbrenner는 1906년까지 현재 잘 알려진 보온병 이름을 등록하지 않았고 같은 해 베를린에서 미국인 사업가 William B. Walker를 만났습니다. Walker는 그들의 발명을 알게 되었고 미국에서 독점적인 제조 및 마케팅 권리를 얻었습니다. American Thermos Bottle Company는 1907년 1월 31일 메인주 포틀랜드에서 설립되었으며 뉴욕 브루클린에서 생산을 시작했습니다. 보온병 단열재는 미국 전역에서 빠르게 인기를 얻었습니다. 유명한 사용자로는 대통령 Taft; 탐험가 중위 E.H. 남극으로 데려간 Shackelt와 북극으로 데려간 Robert E. Peary 중위; 몸바사 원정에 나선 루즈벨트 대령; 아프리카 콩고를 여행하는 Richard Harding Davis; 열기구를 든 체플린 백작; 그리고 첫 비행기에서 하늘로 날아간 라이트 형제.

코네티컷주 노리치 소재 American Thermos Bottle Co.에서 만든 유리 안감 알루미늄 진공 밀봉 병 , 1915년. (미시간 주 디어본에 있는 헨리 포드 박물관 및 그린필드 빌리지 컬렉션에서)

코네티컷주 노리치 소재 American Thermos Bottle Co.에서 만든 유리 안감 알루미늄 진공 밀봉 병 , 1915년. (미시간 주 디어본에 있는 헨리 포드 박물관 및 그린필드 빌리지 컬렉션에서)

이 1915년 유리 안감 알루미늄 진공 밀봉 병은 1907년경 코네티컷주 노리치에서 설립된 American Thermos Bottle Company의 초기 제품이었습니다(나중에 1959년 이후 King Seeley Thermos 또는 KST로 이름 변경). 보온병이라는 이름은 보온병과 동의어입니다. 야외 노동자, 특히 건설 노동자들은 KST가 설립된 이래 이러한 봇을 작업에 사용하고 있습니다. 직원들의 회상은 때때로 그들이 커피용 진공 밀봉 병을 구입하거나 의식적으로 건네 받았을 때 자신이 실제로 노동력의 일부인 것처럼 느꼈다는 것을 드러냅니다.

학교 아이들도 매년 새로운 도시락과 보온병을 사달라고 애원합니다. 도시락 제조사 Aloddin과 경쟁자인 KST는 판매를 원했기 때문에 아티스트는 학교 도시락(처음에는 금속으로, 나중에는 플라스틱으로)과 진공 밀봉 병의 예술성과 그래픽을 변경하는 정기적인 훈련을 시작했습니다. 1950-1970년에 Hopalong Cassidy에서 Peanuts에 이르기까지 1억 2천만 개가 넘는 어린이 도시락과 동봉된 진공 밀봉 병이 판매되었습니다. 저 병에 들어있는 초콜릿 우유의 양입니다. 물론, 핫 초콜릿도 될 수 있습니다. 농담은 진공 밀봉 병이 어떻게 그렇게 지능적일 수 있는지 아무도 이해할 수 없다는 것입니다. 진공 밀봉 병은 언제 차가운 액체를 차갑게 유지하고 뜨거운 액체를 뜨겁게 유지하려면?

낸시 EV 브릭

원자재

단열 병 제조에 사용되는 주요 원료는 외부 컵을 형성하는 플라스틱 또는 스테인리스 스틸과 내부 컵을 형성하는 유리입니다(내부 컵도 성형될 수 있습니다.  조립 라인 공정에서 형성된 외부 컵은 내부 라이너와 함께 장착됩니다. 공장 밖에서 만든 유리 필터나 스테인리스 스틸 시트를 두드려 만든 스테인리스 스틸 필터를 외부 컵 안에 넣습니다. 스테인레스 스틸). 차가운 음료용 단열 병에는 종종 거품이 늘어서 있습니다.

조립 라인 공정에서 형성된 외부 컵은 내부 라이너와 함께 장착됩니다. 공장 밖에서 만든 유리 필터나 스테인리스 스틸 시트를 두드려 만든 스테인리스 스틸 필터를 외부 컵 안에 넣습니다. 스테인레스 스틸). 차가운 음료용 단열 병에는 종종 거품이 늘어서 있습니다.

제조

프로세스

거품

<울>

1 폼은 액상 케미컬 볼 형태로 공장에 도착합니다. 이 볼은 함께 배치되어 열을 발생시키는 화학 반응을 형성합니다.

2 액체 혼합물을 75-80°F(23.9-26.7°C)로 약간 가열합니다.

3 반응이 완료되면 혼합물을 약간 식히면 액체 거품이 형성됩니다.

병

<울>

4 외부 컵이 형성됩니다. 외부 컵이 플라스틱으로 만들어진 경우 블로우 성형이라는 공정을 통해 만들어집니다. 중공 성형에서는 플라스틱 수지의 작은 펠릿을 가열하여 원하는 모양의 금형에 강제로 불어넣습니다. 외부 컵이 스테인리스 스틸로 만들어진 경우 스테인리스 스틸 시트로 두드려 모양을 만듭니다.

5 조립 라인 공정에서 형성된 외부 컵은 내부 라이너와 함께 장착됩니다. 공장 밖에서 만든 유리 필터나 스테인리스 스틸 시트를 두드려 만든 스테인리스 스틸 필터를 외부 컵 안에 넣습니다.

6 다음으로 단열재를 추가합니다. 보냉병의 경우 액체 형태의 거품을 컵 사이 공간에 분사하여 굳힙니다. 보온병의 경우 대형 진공 청소기가 두 컵 사이의 공간에서 공기를 빨아들입니다.

7 컵에 실리콘 씰 코팅을 분사하여 컵을 함께 고정하여 단일 유닛을 형성합니다.

그런 다음 8개의 강철 병을 칠합니다.

9 각 병에는 회사 로고를 패드로 인쇄하거나 회사 이름이 적힌 스티커를 병에 붙입니다. 패드 인쇄는 재료가 아닌 재료에 영구적인 스탬프를 만듭니다.

10 단열재 병은 품질 검사를 통과한 후 포장하여 출하 준비를 합니다.

상단

<울>

11 보틀과 마찬가지로 단열 보틀의 상부도 블로우 몰딩 되어 있습니다. 상단에 마개가 있는 경우(많은 절연 병에 마개가 있어 캡에서 위쪽으로 당겨질 수 있습니다. 액체는 마개의 작은 구멍을 통해 흐릅니다), 그것도 블로우 성형됩니다.

12 액체가 통과할 수 있도록 마개에 작은 구멍이 뚫려 있습니다.

품질 관리

많은 단열 병이 엄격하고 철저한 품질 관리 검사를 거칩니다. 회사는 온라인 품질 검사 외에도 완제품에 외관상 결함이 있는지 테스트하고 군 규격 105E에서 규정하는 보온 및 누출 테스트를 적용할 수 있습니다. 회사는 또한 페인트 색상을 시각적으로 검사하여 회사 프로토타입과 일치하는지 확인하는 데 도움이 되는 Macbeth 조명 시스템이라는 특수 조명 시스템을 사용할 수 있습니다. 병을 만들기 전에 거품 자체도 상승량, 밀도, 혼합 온도, 점도, 공극 및 변색에 대한 엄격한 테스트를 거칠 수 있습니다.

미래

새로운 단열 병 디자인이 항상 도입되고 있습니다. 디자인은 인구의 요구와 관심을 충족하고 색 구성표와 같은 화장품 혁신이 소비자 선호도에 맞게 변경되도록 조정됩니다. 절연 병 사업에 참여하지 않는 많은 회사는 사용자가 절연 병을 거리에서 운반할 때마다 무료 광고를 제공할 것임을 알고 이름이 적힌 물병을 판매하거나 나누어 줍니다. 단열 보틀 회사는 또한 아시아, 멕시코 및 남미, 아프리카 및 중동과 같은 지역을 대상으로 국제 시장으로 더 확장하고 있습니다.

코네티컷주 노리치 소재 American Thermos Bottle Co.에서 만든 유리 안감 알루미늄 진공 밀봉 병 , 1915년. (미시간 주 디어본에 있는 헨리 포드 박물관 및 그린필드 빌리지 컬렉션에서)

코네티컷주 노리치 소재 American Thermos Bottle Co.에서 만든 유리 안감 알루미늄 진공 밀봉 병 , 1915년. (미시간 주 디어본에 있는 헨리 포드 박물관 및 그린필드 빌리지 컬렉션에서)  조립 라인 공정에서 형성된 외부 컵은 내부 라이너와 함께 장착됩니다. 공장 밖에서 만든 유리 필터나 스테인리스 스틸 시트를 두드려 만든 스테인리스 스틸 필터를 외부 컵 안에 넣습니다. 스테인레스 스틸). 차가운 음료용 단열 병에는 종종 거품이 늘어서 있습니다.

조립 라인 공정에서 형성된 외부 컵은 내부 라이너와 함께 장착됩니다. 공장 밖에서 만든 유리 필터나 스테인리스 스틸 시트를 두드려 만든 스테인리스 스틸 필터를 외부 컵 안에 넣습니다. 스테인레스 스틸). 차가운 음료용 단열 병에는 종종 거품이 늘어서 있습니다.