제조공정

<시간 />

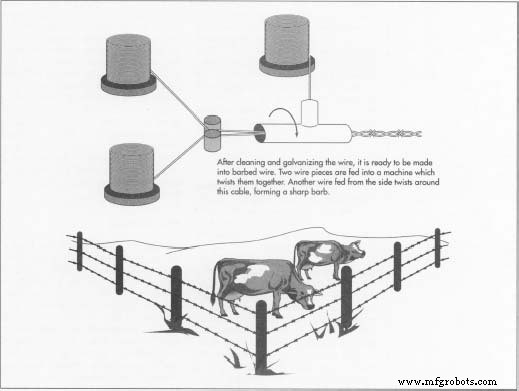

철조망은 일정한 간격으로 날카로운 돌출부가 있는 금속 케이블로 구성된 울타리 재료입니다. 케이블은 일반적으로 강도를 추가하고 케이블이 끊어지지 않고 온도 변화에 따라 팽창 및 수축할 수 있도록 서로 꼬인 두 개의 와이어로 구성됩니다. 미늘이라고 하는 날카로운 부분은 일반적으로 케이블 와이어 중 하나 또는 둘 모두에 꼬인 짧은 와이어 조각으로 구성됩니다.

10,000년 전 농업 초기부터 다양한 종류의 울타리가 사용되었습니다. 울타리는 나무, 흙, 돌, 살아있는 식물(유럽에서는 울타리, 라틴 아메리카에서는 선인장)으로 만들어졌습니다. 금속은 19세기에 강철 와이어를 사용할 수 있게 될 때까지 펜싱에 사용되지 않았습니다.

짧은 길이의 와이어는 적어도 5,000년 전에 금과 같은 유연한 금속을 망치질하여 처음 만들어졌습니다. 1000년에는 납 합금과 같은 부드러운 금속 막대를 당겨 더 긴 길이의 와이어가 만들어졌습니다. 및 주석, 철과 같은 더 단단한 금속 다이를 통해. 현대에는 19세기 중반까지 대부분의 와이어가 연철로 만들어졌습니다. 1870년에는 제강 기술이 향상되어 처음으로 대량의 강선을 생산할 수 있게 되었습니다.

강철 와이어는 미국 서부가 나무가 부족한 지역에 정착하는 동안 펜싱에 처음 사용되었습니다. 초기 철조망 울타리는 추운 날씨나 방황하는 소에 의해 쉽게 부러지는 단일 가닥으로 구성되었습니다. 1860년 프랑스인 Leonce Eugene Grassin-Baledans는 "울타리 보호대"로 돌출부가 있는 꼬인 판금 가닥 사용에 대한 특허를 받았습니다. 비슷한 방법이 1867년 미국에서 Alphonso Dabb에 의해 특허되었습니다. 같은 해 Lucien Smith와 William Hunt는 미늘이 있는 단일 가닥 와이어에 대한 특허를 받았습니다. 1868년 Michael Kelly는 최초의 이중 가닥 철조망을 발명했지만 상업적으로 성공한 최초의 철조망은 1874년 일리노이주 DeKalb의 Joseph Farwell Glidden에 의해 특허되었습니다. 같은 해 Jacob Haish와 Leonard Ellwood도 비슷한 특허를 출원했습니다. 데칼브. 20년 간의 법적 투쟁 끝에 미국 대법원은 Glidden의 손을 들어줬고 그는 종종 철조망의 "발명가"로 생각됩니다.

가시철사의 사용은 1870년대와 1880년대에 엄청나게 증가했으며 몇 가지 불행한 부작용이 있었습니다. 1885-1886년과 1886-1887년의 혹독한 겨울에 수천 마리의 소가 남쪽으로 너무 멀리 벗어나지 못하도록 하기 위한 철조망 "드리프트 울타리"를 뚫지 못하여 얼어 죽었습니다. 울타리가 없는 목초지를 원하는 목장주와 울타리가 있는 농경지를 원하는 농부 사이의 갈등은 울타리 깎기, 토지 약탈, 폭력적인 범위 전쟁으로 확대되었습니다. 결국 인간과 소의 수가 증가함에 따라 철조망이 필요하게 되었다는 것이 분명해지면서 갈등은 잠잠해졌습니다.

철조망은 보어 전쟁 당시 군사용으로 개조되었으며 제1차 세계 대전 중에 엄청난 양으로 사용되었습니다. 철조망은 보안용으로 자주 사용되지만 여전히 사용의 90%는 농업용입니다. 많은 사람들이 골동품 철조망을 수집하며 일부 희귀 표본은 수백 달러에 판매됩니다. 수백 명의 수집가들이 철조망 박물관이 있는 캔자스주 라크로스에서 열리는 연례 철조망 축제에 참석합니다.

철조망은 일반적으로 철과 소량의 탄소의 합금인 강철로 만들어집니다. 철강 제조에 필요한 원료는 철광석, 코크스(석탄을 공기 없이 고온으로 가열하여 생성되는 탄소가 풍부한 물질) 및 석회석입니다. 부식을 방지하기 위해 강철 와이어는 일반적으로 아연으로 코팅됩니다. 강철에 알루미늄을 입히는 경우도 있고 철조망 자체를 알루미늄으로 만드는 경우도 있습니다.

100,000마일의 철조망 울타리에 대한 약 1800개의 메모에서 광고 브로드사이드가 설치되었습니다. (헨리 포드 박물관 및 그린필드 빌리지 컬렉션에서)

100,000마일의 철조망 울타리에 대한 약 1800개의 메모에서 광고 브로드사이드가 설치되었습니다. (헨리 포드 박물관 및 그린필드 빌리지 컬렉션에서)

겉보기에 단순한 발명품인 철조망은 흥미로운 역사를 가지고 있습니다. 도입되기 전에 초기 미국 농부들은 다양한 유형의 농업을 위한 적절한 울타리를 만들기 위해 유럽 전통에 의존했습니다. 그들은 "d&ad" 인클로저 없이 공통 필드를 시도했습니다. 돌 또는 목재 울타리, 울타리 식물의 "살아있는" 울타리, 또는 단순한 철조망 울타리. 결국 그들은 저렴하고 설치 및 유지 관리가 비교적 간단하고 목재와 같은 희소한 지역 자원을 독점하지 않고 가축을 통제하는 데 매우 효과적인 가시철사로 대체되었습니다.

철조망은 소농과 농부 사이의 악명 높은 "루즈 전쟁"의 직접적인 원인이자 중심 무기였습니다. 철조망은 또한 다양한 발명가와 제조업체가 특허권과 라이센스를 놓고 싸우고 궁극적으로 가격을 책정하기 위해 철조망 제조업체 연합을 결성함에 따라 논쟁의 중심이었습니다. 농민들은 생산자에게 가격 담합과 독점 관행에 대해 책임을 물었고, 생산자에 대해 결속을 다졌습니다.

철조망 공장은 또한 미국 시골에 산업을 가져왔습니다. 일리노이 주 DeKalb는 Joseph Glidden과 Jacob Haish와 같은 지역 발명가-기업가들이 1870년대에 철조망 생산에 크게 관여하기 전까지 시카고에서 서쪽으로 60마일 떨어진 한적한 농장 마을이었습니다. , 확장된 철도 시설로 인해 시카고에 훨씬 더 가까워졌습니다. 1890년대에 일반 학교와 사범 대학이 추가되면서 "Barb City" 라고도 알려진 변형과 DeKalb가 확인되었습니다. 20세기에 대도시의 가상 전초 기지를 시작했습니다.

윌리엄 S. 프레처

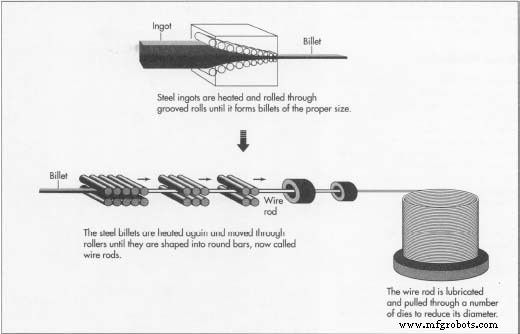

철조망을 만들기 위해 철광석, 코크스, 석회석을 고로에서 가열하여 선철을 생산합니다. 선철은 정제되어 강철로 변환됩니다. 더 크면 막대가 블룸으로 알려져 있습니다. 단면이 정사각형이 아닌 직사각형인 경우 막대를 슬래브라고 합니다.) 강철 잉곳은 약 2192°F(1200°C)가 될 때까지 가열된 다음 도달할 때까지 홈이 있는 롤 사이에서 앞뒤로 굴립니다. 적당한 크기. 거대한 가위는 빌렛을 원하는 길이로 자릅니다. 그런 다음 식힐 수 있습니다. 또한 수냉식 동금형에 부어 성형한 후 물을 뿌려 응고시켜 쇳물을 직접 빌렛으로 만드는 것도 가능하다.

철조망을 만들기 위해 철광석, 코크스, 석회석을 고로에서 가열하여 선철을 생산합니다. 선철은 정제되어 강철로 변환됩니다. 더 크면 막대가 블룸으로 알려져 있습니다. 단면이 정사각형이 아닌 직사각형인 경우 막대를 슬래브라고 합니다.) 강철 잉곳은 약 2192°F(1200°C)가 될 때까지 가열된 다음 도달할 때까지 홈이 있는 롤 사이에서 앞뒤로 굴립니다. 적당한 크기. 거대한 가위는 빌렛을 원하는 길이로 자릅니다. 그런 다음 식힐 수 있습니다. 또한 수냉식 동금형에 부어 성형한 후 물을 뿌려 응고시켜 쇳물을 직접 빌렛으로 만드는 것도 가능하다.  원래 크기를 원하는 와이어 크기로. 철조망의 경우 직경은 일반적으로 2.5mm(0.097인치)입니다. 일반적으로 이 크기에 도달하려면 약 6~7개의 다이가 필요합니다.

원래 크기를 원하는 와이어 크기로. 철조망의 경우 직경은 일반적으로 2.5mm(0.097인치)입니다. 일반적으로 이 크기에 도달하려면 약 6~7개의 다이가 필요합니다. 철조망에 대한 표준은 미국재료시험협회(American Society for Testing and Materials)에서 제정했습니다. 철조망 제조업체는 이러한 표준에 설명된 테스트를 사용하여 고객이 고품질 제품을 구매하고 있음을 확인합니다.

50개 중 하나의 철조망이 테스트 및 검사를 위해 선택됩니다. 먼저 정확도를 위해 치수를 측정합니다. 케이블 와이어와 미늘의 직경은 0.5인치(0.13mm)를 넘지 않아야 합니다. 미늘은 케이블 중심에서 최소 9.5mm(0.37인치) 확장되어야 합니다. 미늘 사이 공간의 최소 93.5%는 원하는 길이의 0.74인치(19mm) 이내에 있어야 합니다. (취급 중 미늘의 작은 움직임으로 인해 미늘 간격의 100% 정확도는 불가능합니다.) 7.6m(25피트)의 가시철사 샘플에는 4인치(10cm) 간격으로 떨어져 있는 경우 최소 69개의 미늘이 포함되어야 합니다. 5인치(13cm) 간격으로 떨어져 있는 경우 최소 55개의 미늘. 스풀의 와이어는 길이가 402m(1,319피트) 이상이어야 합니다.

강도 테스트는 4피트(1.2m) 철조망 샘플에 대해 수행됩니다. 샘플은 파손될 때까지 측정된 힘으로 당겨집니다. 최소 4,230뉴턴의 힘을 견딜 수 있어야 합니다.

아연 도금 철조망의 경우 아연 코팅에 대해 다른 4피트(1.2m) 샘플을 테스트합니다. 샘플의 무게를 잰 다음 염산으로 아연을 제거합니다. 샘플의 무게를 다시 측정하고 두 무게의 차이를 확인하여 아연 코팅의 양을 결정할 수 있습니다. 유사한 절차가 미늘의 아연 코팅을 측정하는 데 사용됩니다. 필요한 최소 무게는 케이블 와이어의 직경에 따라 다릅니다. 가장 일반적인 직경(0.097인치 또는 2.5mm)의 경우 각 라인 와이어와 각 미늘은 클래스 1 코팅의 경우 제곱미터(11제곱피트)당 최소 3.2온스(90g)의 아연 또는 최소 8.6인치로 코팅되어야 합니다. 클래스 3 코팅의 경우 평방미터(11제곱피트)당 온스(245g)입니다. 표준 등급 철조망에는 라인 와이어에 클래스 1 또는 클래스 3 코팅이 있고 미늘에 클래스 1 코팅이 있습니다. 체인 링크 울타리 등급 가시철사는 라인 전선과 미늘에 클래스 3 코팅이 있어야 합니다.

전통적인 철조망 울타리는 여전히 농장에서 일반적으로 사용되지만, 직조 철조망(가로 및 수직 와이어가 교차하는 닭 철사와 유사) 및 전기 울타리와 같은 고급 제품으로 서서히 대체되고 있습니다. 군사 및 보안 용도의 철조망은 최근에 개발된 가시 테이프로 인해 쓸모없게 될 수 있습니다. 가시 테이프는 예리한 포인트 클러스터를 생성하기 위해 절단된 납작하고 얇은 금속 스트립입니다. 아마도 언젠가는 철조망이 박물관과 개인 소장품에만 존재할 것입니다.

제조공정

과학 기술의 발전으로 전선 방전 가공(EDM) 기술은 높은 가공 정확도와 상대적으로 적은 제한 조건으로 기계 산업에서 중요한 가공 기술로 발전했습니다. 와이어 EDM으로 가공된 부품의 정밀도는 일반 가공 기술의 범위를 벗어납니다. 그리고 가공 범위도 비교적 넓고 기본적으로 모든 금속 전도성 재료를 가공할 수 있으며 재료의 경도에 제한을 받지 않습니다. 와이어 EDM과 스테인리스강과 같은 도전성 물질 사이의 방전을 이용하여 원하는 형상을 얻을 수 있다. Wire EDM은 경질 및 전도성 재료를 가공하는 가장 비용 효율적인 방법 중

와이어 EDM 처리로 모든 작업을 수행할 수 있는 것은 아닙니다. 가공 도면을 분석하고 검토합니다. 기존 공정 장비에 따르면 이 공정 방법의 타당성을 고려하십시오. 다음 상황에서는 처리할 수 없습니다. 좁은 간격은 전극 와이어의 직경에 방전 간격을 더한 것보다 작습니다. 패턴의 내각은 R각을 가질 수 없거나 내부각의 요구되는 R각은 전극선의 직경보다 작습니다. 비전도성 재료의 공작물. 두께가 와이어 프레임의 범위를 초과하는 공작물. 가공 길이가 공작 기계의 X 및 Y 캐리지의 유효 스트로크 길이를 초과하고 공작물이 높은 정밀도를