제조공정

와이어 EDM 처리로 모든 작업을 수행할 수 있는 것은 아닙니다. 가공 도면을 분석하고 검토합니다. 기존 공정 장비에 따르면 이 공정 방법의 타당성을 고려하십시오. 다음 상황에서는 처리할 수 없습니다.

좁은 간격은 전극 와이어의 직경에 방전 간격을 더한 것보다 작습니다. 패턴의 내각은 R각을 가질 수 없거나 내부각의 요구되는 R각은 전극선의 직경보다 작습니다. 비전도성 재료의 공작물. 두께가 와이어 프레임의 범위를 초과하는 공작물. 가공 길이가 공작 기계의 X 및 Y 캐리지의 유효 스트로크 길이를 초과하고 공작물이 높은 정밀도를 요구합니다.

와이어 EDM 처리를 충족하는 조건에서 표면 품질 및 치수 정확도 요구 사항과 같은 부품의 가공 요구 사항에 따라 중간 와이어 EDM 프로세스 또는 저속 와이어 EDM 프로세스를 선택할지 여부를 결정해야 합니다. 치수 정확도가 높고 표면 거칠기가 좋은 부품의 경우 저속 와이어 절단 공작 기계를 사용하여 완성해야 합니다.

와이어 EDM으로 인한 공작물의 변형을 줄이려면 단조 성능이 좋고 투자율이 좋으며 열처리 변형이 작은 재료를 선택해야 합니다. 가공물의 재료는 기술 요구 사항에 따라 열처리되어야 합니다.

닫힌 구멍 및 일부 펀치의 처리를 위해 온라인 절단 전에 와이어 구멍을 처리해야 합니다. 나사 구멍의 위치는 프로그래밍 중에 지정된 가공 시작점과 일치해야 합니다.

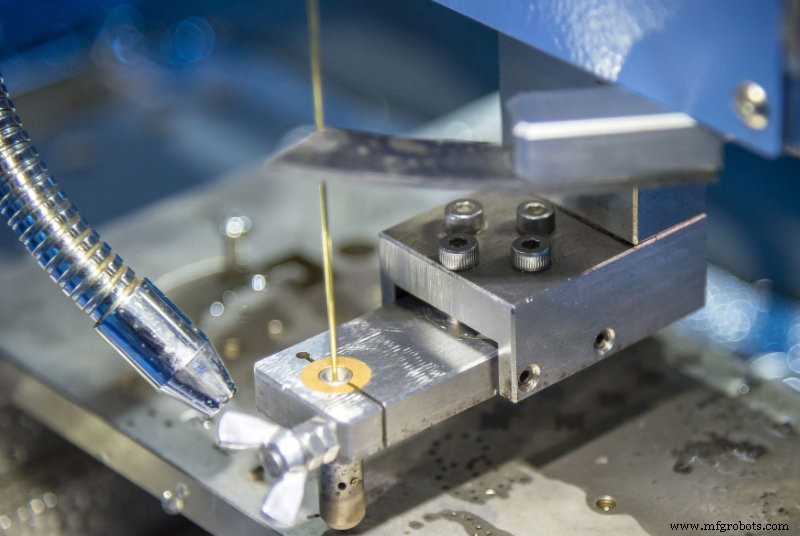

중속 와이어 EDM은 일반적으로 직경 0.18mm의 몰리브덴 와이어를 전극 와이어로 사용하고, 저속 와이어 EDM은 일반적으로 황동 와이어 또는 아연 도금 와이어 등을 사용합니다. 전극 와이어의 직경은 가공 정확도 요구 사항을 기반으로 할 수 있습니다. 직경이 0.2mm 이상인 전극 와이어를 선택하여 더 빠른 절단 속도를 얻고 가공 중 와이어 끊김의 위험을 줄이십시오.

가공물의 가공 형상과 크기에 따라 적절한 클램핑 방법을 선택하여 가공물의 위치를 결정하십시오. 플레이트 부품, 회전 부품 및 블록 부품의 클램핑 방법이 다른 경우 특수 고정구 또는 자체 설계된 고정구를 선택하여 공작물을 고정할 수 있습니다. 공작물을 클램핑한 후 수정해야 합니다. 일반적으로 공작물 클램핑의 직각도 및 평면도를 확인하고 공작물 기준면과 공작 기계의 축 평행도를 수정합니다.

와이어 전극을 일정한 장력으로 유지하기 위해 와이어 실행 메커니즘의 각 부분에 와이어 전극을 올바르게 감습니다. 전극선의 수직도를 교정하기 위해 얼라이너에 의한 와이어 정렬, 스파크에 의한 와이어 정렬 등과 같은 적절한 방법을 사용하십시오.

와이어 EDM 처리 전에 와이어 전극은 절단의 시작 좌표 위치에 정확하게 위치해야 합니다. 조정 방법에는 육안 검사, 스파크 방법 및 자동 정렬이 있습니다. 현재 CNC 와이어 절단 공작 기계는 모두 접촉 감지 기능이 있으며 자동 모서리 찾기 및 자동 중심 찾기 기능이 있습니다. 그들은 높은 정렬 정확도를 가지며 전극 와이어 위치 지정에 매우 편리합니다. 작동 방법은 기계마다 다릅니다.

WEDM 프로그래밍은 전체 프로세스의 초점입니다. 공작 기계는 수치 제어 프로그램에 따라 처리됩니다. 프로그램의 정확성은 가공 형상과 가공 정확도에 직접적인 영향을 미칩니다. 실제 제작의 대부분은 자동 프로그래밍 방식을 사용합니다.

프로그래밍이 완료된 후 정식 절단 프로세스 전에 CNC 프로그램을 확인하고 검증하여 정확성을 결정해야 합니다. 와이어 EDM 공작 기계의 수치 제어 시스템은 프로그램 검증 방법을 제공합니다. 일반적으로 사용되는 방법은 다음과 같습니다. 하나는 도면 검사 방법으로 주로 프로그램에 오류 구문이 있는지 여부와 패턴 처리 윤곽선에 맞는지 여부를 확인하는 데 사용됩니다. 다른 하나는 빈 스트로크 검사 방법으로 프로그램의 실제 처리를 확인하고 처리에 충돌이나 간섭이 있는지 여부와 공작 기계의 스트로크가 처리 요구 사항을 충족하는지 여부 등을 시뮬레이션을 통해 확인할 수 있습니다. 동적 처리 상황, 프로그램 및 처리 경로가 완전히 검증되었습니다.

높은 치수 정확도 요구 사항과 볼록 및 오목 다이 사이의 작은 일치 간격이 있는 일부 펀칭 다이의 경우 먼저 얇은 시트로 절단을 시도하여 치수 정확도와 일치 간격을 확인할 수 있습니다. 요구 사항을 충족하지 않는 것으로 확인되면 검증이 검증될 때까지 제 시간에 프로그램을 수정해야 합니다. 처리 중 전기 및 비전기 매개변수는 처리 상태에 따라 조정되어 처리를 최상의 방전 상태로 유지할 수 있습니다. 정식 절단이 끝난 후 서두르지 말고 공작물을 제거하고 시작 좌표와 끝 좌표 포인트가 일치하는지 확인하십시오. 문제가 발견되면 적시에 "교정" 조치를 취해야 합니다.

제조공정

EDM은 밀링으로 가공하기 어려운 매우 복잡한 형상을 얻는 데 널리 사용됩니다. 또한 티타늄과 같은 경질 재료의 다양한 응용 분야에서도 탁월합니다. EDM은 기계 가공을 위해 방전을 사용하는 절삭 가공 기술입니다. EDM에는 싱커 EDM과 와이어 EDM의 두 가지 유형이 있습니다. 이 기사에서는 두 가공 공정의 차이점을 살펴보고 각각의 응용 프로그램, 기능 및 장점을 지적합니다. 싱커 EDM이란 무엇입니까? 램 EDM, 볼륨 EDM 또는 캐비티 EDM이라고도 하는 싱커 방전 가공 싱커 방전가공기에는 전극, 절연유체 및 전원이

Mark 25 Mark 21 CNC 컨트롤이 있는 Sodick Wire EDM에 대한 전체 G 코드 M 코드 목록입니다. G 코드 목록 G 코드 설명 G00 Rapid Motion(그래픽에서 점선으로 나타남) G01 직선 절단 동작 G02 원형 절단 동작 - 시계 방향(CW) G03 원형 절단 동작 – 반시계 방향(CCW) G04 드웰(예:G04 x5.0은 날카로운 모서리에서만 5초 동안 드웰) G05 X 축 미러 이미지(켜지면 CRT 판독값이 빨간색으로 바뀜) G06 Y축 미러 이미지(켜지면 CRT 판독값이 빨간색