제조공정

<시간 />

콘택트 렌즈는 시력을 교정하기 위해 눈에 착용하는 장치이지만 일부 사람들은 눈 색깔을 향상시키거나 변경하기 위해 컬러 콘택트 렌즈를 착용합니다. 얇은 플라스틱 렌즈는 각막 바로 위의 눈물막 위에 떠 있습니다. 일부 안과 질환의 경우 콘택트 렌즈는 기존 안경보다 시력을 더 잘 교정합니다. 많은 사람들이 미용상의 이유로 안경보다 콘택트 렌즈를 선호하고 활동적인 스포츠 애호가는 콘택트 렌즈가 제공하는 자유로움 때문에 콘택트 렌즈를 선호합니다. 렌즈에는 기본적으로 소프트, 하드 및 가스 투과의 세 가지 유형이 있습니다. 소프트 콘택트 렌즈는 일반적으로 착용하기가 더 편하지만 하드 콘택트 렌즈보다 쉽게 찢어집니다. 하드 렌즈는 또한 더 자주 "튀는" 경향이 있습니다. 가스 투과성 렌즈는 하드 렌즈와 소프트 렌즈의 절충안으로 하드 렌즈보다 편안함을 제공하지만 소프트 렌즈보다 찢어질 가능성이 적습니다. 접점은 일반적으로 낮에 착용하고 청소를 위해 매일 밤 꺼냅니다. 연장 착용 렌즈를 사용하면 잠자는 동안에도 더 오랜 시간 동안 렌즈를 착용할 수 있습니다. 최근에는 렌즈 착용자들 사이에서 1일 1회용 콘택트렌즈가 인기를 얻고 있습니다. 이 접점은 하루만 착용하고 버리므로 매일 밤 청소해야 하는 번거로움이 없습니다.

최초의 콘택트렌즈는 1887년 독일의 생리학자 Adolf Fick에 의해 만들어졌습니다. Fick의 렌즈는 유리로 만들어졌으며 눈의 흰 부분인 공막을 덮었기 때문에 소위 공막 렌즈였습니다. 1912년까지 다른 안경사인 Carl Zeiss는 각막에 맞는 유리 각막 렌즈를 개발했습니다. 두 과학자인 Obrig와 Muller는 1938년에 플라스틱 공막 렌즈를 도입했습니다. 그것은 일반적으로 Plexiglas로 알려진 재료로 만들어졌습니다. 유리보다 가볍기 때문에 플렉시글라스 렌즈는 착용하기가 더 쉬웠습니다. 최초의 플라스틱 각막 렌즈는 1948년 Kevin Touhy가 만들었습니다.

이러한 초기 렌즈에 맞추기 위해 환자의 안구에 인상을 만들고 결과 금형에서 수정체를 형성했습니다. 이 절차는 의심할 여지 없이 불편했고 렌즈 자체는 종종 착용에 문제가 있었습니다. 공막 렌즈는 눈에 산소를 공급하지 못했고, 이러한 초기 렌즈의 대부분은 제자리에서 미끄러지거나 눈에서 튀어나왔고, 종종 이상하게도 제거하기가 어려웠습니다. 투이의 첫 번째 각막렌즈는 직경이 10.5mm였고, 1954년 투이는 직경을 9.5mm로 줄여 착용성을 향상시켰다. 이 즈음에 Bausch &Lomb 회사는 각막을 측정하는 각막 측정기를 개발하여 안구 인상의 필요성을 없앴습니다.

최초의 성공적인 소프트 콘택트 렌즈는 체코슬로바키아의 화학자들에 의해 개발되었습니다. 1952년, 프라하 공과 대학의 플라스틱학과 교수들은 생체 조직과 최적으로 호환되는 새로운 재료를 설계하는 임무를 맡았습니다. 그들은 콘택트 렌즈를 만들기 시작하지 않았지만 1954년까지 체코 과학자 팀은 눈 이식에 적합한 고분자 플라스틱인 "친수성"(물에 대한 친화성 때문에) 겔이라고 불리는 것을 발명했습니다. 과학자들은 즉시 새로운  플라스틱이 교정 렌즈로서의 가능성을 발견하고 동물 실험을 시작했습니다. 이러한 노력은 광학 분야의 동료들로부터 경멸을 받았지만, 과학자 중 한 명인 Otto Wichterle는 의연하게 자신의 부엌에서 소프트 콘택트 렌즈를 완성하기 시작했습니다. Wichterle와 그의 아내는 1961년에 테스트를 위해 집에서 5,500쌍의 콘택트 렌즈를 생산했으며, 그들의 성공은 결국 더 넓은 과학계의 주목을 받았습니다. 미국 회사인 Bausch &Lomb은 1971년에 이 기술에 대한 라이선스를 부여하고 Softlens를 출시했습니다. 그 첫해에만 회사는 약 100,000쌍을 판매했으며 소프트 콘택트 렌즈는 그 이후로 대중에게 큰 관심을 받았습니다.

플라스틱이 교정 렌즈로서의 가능성을 발견하고 동물 실험을 시작했습니다. 이러한 노력은 광학 분야의 동료들로부터 경멸을 받았지만, 과학자 중 한 명인 Otto Wichterle는 의연하게 자신의 부엌에서 소프트 콘택트 렌즈를 완성하기 시작했습니다. Wichterle와 그의 아내는 1961년에 테스트를 위해 집에서 5,500쌍의 콘택트 렌즈를 생산했으며, 그들의 성공은 결국 더 넓은 과학계의 주목을 받았습니다. 미국 회사인 Bausch &Lomb은 1971년에 이 기술에 대한 라이선스를 부여하고 Softlens를 출시했습니다. 그 첫해에만 회사는 약 100,000쌍을 판매했으며 소프트 콘택트 렌즈는 그 이후로 대중에게 큰 관심을 받았습니다.

콘택트 렌즈의 원료는 플라스틱 폴리머입니다. (폴리머는 서로 다른 화학 물질의 분자를 연결하여 생성된 재료의 혼합물입니다.) 하드 콘택트 렌즈는 폴리메틸 메타크릴레이트(PMMA)의 일부 변형으로 만들어집니다. 소프트 콘택트 렌즈는 친수성 특성을 가진 폴리 하이드록시에틸 메타크릴레이트(pHEMA)와 같은 폴리머로 만들어집니다. 즉, 물을 흡수하고도 모양과 광학 기능을 유지할 수 있습니다. 렌즈 소재의 과학은 렌즈 제조사에 의해 항상 업데이트되고 있으며, 모든 콘택트 렌즈의 특정 소재는 제조사에 따라 다를 수 있습니다.

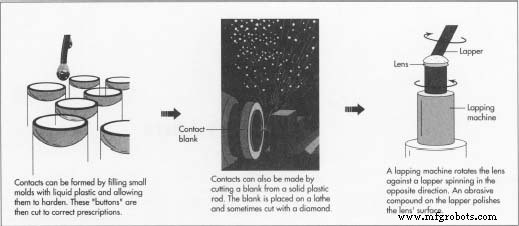

콘택트 렌즈는 선반에서 블랭크를 절단하거나 성형 공정으로 생산할 수 있습니다. 렌즈의 성형에는 플라스틱을 지정된 곡률로 성형하는 작업이 포함됩니다. 수정체의 주요 만곡은 중앙 전방 만곡 으로 명명됩니다. (CAC) 및 중앙 후방 곡선 (CPC). CAC는 렌즈 측면이 바깥쪽으로 향하는 전체 곡선을 나타냅니다. 이 외부 윤곽은 환자의 시각적 요구 사항에 맞는 올바른 굴절 변화를 생성합니다. CPC는 렌즈의 오목한 안쪽면입니다. 이것은 환자의 눈 측정에 따릅니다. 일반적으로 이 두 곡선이 먼저 형성되고 렌즈를 반제품이라고 합니다. 렌즈는 주변 및 중간 곡선이 형성되고 가장자리가 형성되면 완성된 것으로 간주됩니다.

방법은 사출 성형입니다. 사출 성형에서는 용융된 플라스틱이 압력을 받아 금형에 주입됩니다. 그런 다음 렌즈를 금형에서 제거하고 냉각합니다. 그런 다음 렌즈는 선반에서 마무리됩니다. 렌즈 전체를 몰딩, 즉 선반 절단이 필요 없이 생산하는 것도 가능합니다. 이것은 고도로 자동화된 컴퓨터 제어 금형 생산을 통해 가능해진 최근 개발입니다.

방법은 사출 성형입니다. 사출 성형에서는 용융된 플라스틱이 압력을 받아 금형에 주입됩니다. 그런 다음 렌즈를 금형에서 제거하고 냉각합니다. 그런 다음 렌즈는 선반에서 마무리됩니다. 렌즈 전체를 몰딩, 즉 선반 절단이 필요 없이 생산하는 것도 가능합니다. 이것은 고도로 자동화된 컴퓨터 제어 금형 생산을 통해 가능해진 최근 개발입니다. 블랭크를 잡고 있는 버튼은 다음 랩핑기로 이동됩니다. 랩핑 기계는 연마 화합물로 코팅된 회전 디스크인 랩퍼에 대해 블랭크를 고정합니다. 랩퍼의 모양은 렌즈의 CPC와 일치합니다. 랩핑 기계는 블랭크를 한 방향으로 회전시키고 래퍼를 다른 방향으로 회전시킵니다. 그것은 또한 작은 8자 움직임으로 블랭크를 움직입니다. 마모는 렌즈 표면을 연마합니다.

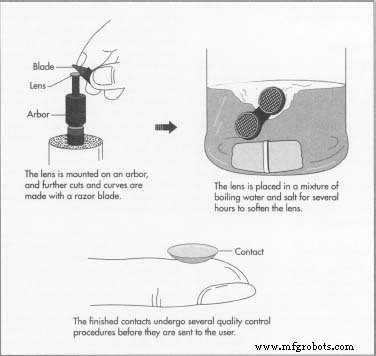

그런 다음 광택 처리된 렌즈를 아버(arbor)라고 하는 강철 샤프트에 장착합니다. 아버의 끝은 CPC와 일치하도록 연마되어 렌즈가 샤프트에 맞습니다. 아버는 선반에 설치되고 작업자는 렌즈에 볼록 컷을 만들어 다른 주요 곡선인 CAC를 형성합니다. 이제 렌즈의 이 면이 연마되고 볼록한 CAC에 맞도록 래퍼가 수정되었습니다. 렌즈의 이 두 번째 면이 연마되면 렌즈는 반제품으로 간주됩니다.

콘택트 렌즈의 재료는 많은 연구 주제입니다. 과학자들은 플라스틱에 더 바람직한 특성을 부여할 수 있는 다양한 화학적 제조법을 조사하고 있습니다. 현재 연구되고 있는 폴리머 중 하나는 실록산이라고 하는 규소-산소 화합물입니다. 실록산은 얇고 유연한 막을 형성하고 현재 표준 소프트 렌즈보다 25배 더 나은 산소를 눈으로 통과시킵니다. 그러나 이 화합물에는 단점이 있습니다. 실록산은 쉽게 젖지 않고 지질(지방)을 표면으로 끌어당겨 흐리게 만듭니다. 연구원들은 실록산 화합물에 불소 분자를 추가하여 물질이 지질에 저항하도록 하는 방법을 발견했습니다. 그런 다음 식염수에 끓이면 분자 모양이 변하는 습윤제를 화학적으로 부착하여 재료가 기존의 소프트 렌즈처럼 물을 흡수할 수 있도록 합니다. 이 재료는 궁극적으로 한 번에 몇 주 동안 착용할 수 있는 연장된 마모 접촉으로 이어질 수 있습니다.

연구원들은 또한 공막 렌즈에 사용할 수 있는 새로운 폴리머를 조사하고 있습니다. 대부분의 사람들에게 각막 렌즈가 표준이지만 큰 공막 렌즈는 각막이 심하게 손상된 환자에게 유용합니다. 눈 문제에 따라 일부 환자는 각막 이식 없이 시력을 회복할 수 없지만 공막 렌즈는 환자가 눈 수술을 피하는 데 도움이 될 수 있습니다. 공막 수정체는 눈의 흰 부분에 위치하며 각막 자체 위에 둥근 천장을 형성합니다. 각막 위의 이 공간은 인공 눈물로 채워져 각막의 손상된 표면을 매끄럽게 하는 역할을 합니다. 과거에는 공막렌즈가 눈에 충분한 산소를 공급하지 못해 불편함을 겪었지만, 새로운 재료에 대한 연구는 보다 산소투과성인 렌즈에 초점을 맞추고 있다.

산소 투과성 렌즈의 재료는 우주 왕복선 Endeavour에서도 실험되었습니다. 실험 설계자는 미세 중력 조건이 기존 실험실에서 만든 폴리머보다 파편을 더 잘 밀어내고 산소를 더 효과적으로 처리하는 렌즈 재료를 촉진할 것이라고 믿습니다. 상업적으로 실현 가능하다면 차세대 콘택트 렌즈가 우주에서 제조될 수 있습니다.

제조공정

카메라는 휴대폰, 블랙박스 등 기기의 핵심 부품입니다. 그렇다면 궁극적으로 제품의 일부가 될 카메라 모듈의 품질을 어떻게 보장할 수 있습니까? 가장 좋은 방법은 역추적입니다. 제조 공정에 적용됩니다. 이 게시물에서는 카메라 모듈 제조 공정에서 발생할 수 있는 몇 가지 일반적인 문제에 대해 결론을 내립니다. 따라서 어떤 부분에 더 주의를 기울여야 하는지 더 잘 알 수 있습니다. 시작하기 전에 제조 과정을 간단히 살펴보겠습니다. 주로 6단계가 있습니다: 1) SMT (표면 실장 기술); 2) 정리 및 세분화; 3) VCM

접촉 팁과 노즐에 많은 시간과 비용이 들기 때문에 이 프로세스에 최대한의 가치를 부여하는 방법을 살펴보는 것이 중요합니다. 이 기사는 용접 접촉 팁 및 노즐에 대한 더 깊은 지식을 제공하는 데 도움이 될 것입니다. 연락 팁 접촉 팁은 와이어를 안내하고 컨덕터 튜브(스완넥이라고도 함)에서 필러 와이어를 통해 공작물로 전류를 전달하는 역할을 합니다. 그들은 현재 이체 및 유선 타겟팅을 담당합니다. 최상의 접촉 팁 성능을 유지하는 방법을 이해하는 것은 용접 애플리케이션 요구 사항에 매우 중요합니다. 토치 소모품은 부품 사