제조공정

고로 및 관련 보조 장비 설계의 중요한 측면

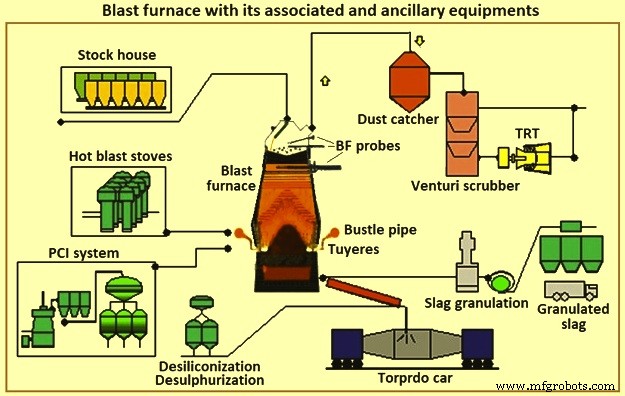

용광로의 바로 상류와 하류에 있는 적절한 고로(BF)와 관련 및 보조 장비(그림 1)의 설계는 BF의 효율적인 운영에 중요합니다. 적절한 용광로 외에도 직접적인 관련 장비에는 (i) 저장실, (ii) 장입 장비, (iii) 용광로 상단, (iv) 냉각 시스템 및 (v) 주조실 영역 장비가 포함됩니다.

그림 1 고로와 관련 보조 장비

BF 제철은 조화롭게 작동하는 여러 구성 요소로 구성된 시스템으로 구성됩니다. 이러한 구성 요소의 적절한 적용과 작동은 제철 공정을 지원하는 데 필요합니다. 특정 구성 요소의 선택은 기존 조건, 물리적 제약 조건, 생산 요구 사항, 비용, 일정, 신뢰성 및 유지 관리 가능성과 같은 요인에 따라 달라집니다. 구성 요소의 상호 의존성은 개별 기능만큼 시스템의 성공적인 작동에 중요합니다. 각 영역 또는 구성 요소에 대한 주요 요구 사항 및 '정상' 관행이 있습니다. 또한 고유한 장점과 단점이 있는 상업적으로 이용 가능한 몇 가지 대체 기술이 있습니다.

BF는 철 함유 광석 부하를 액체 철(열선)로 변환합니다. 석탄을 코크스로 바꾸는 코크스 오븐 배터리와 BF용 철광석을 준비하는 소결 및 펠릿 공장이 BF와 관련되어 있습니다. BF는 이렇게 준비된 원료를 더 높은 가치의 제품으로 전환합니다. 일부 BF 작업에서 나오는 뜨거운 금속은 주물 생산을 위한 주조 공장에서 사용됩니다. 다른 작업에서는 강철 용해 공장에서 강철로 변환되는 더 낮은 실리콘 뜨거운 금속을 생산합니다. 뜨거운 금속의 일부는 선금 주조기에서 선철로 변환됩니다. BF의 부산물은 슬래그, BF 탑 가스, 연도 먼지 및 필터 케이크입니다. 이러한 부산물은 현지 활용 가능성에 따라 긍정적이거나 부정적인 경제적 영향을 미칠 수 있습니다.

BF의 설계 또는 재설계에 대한 모든 고려 사항에 영향을 미치는 몇 가지 측면 중 일부는 (i) 이익, (ii) 직원의 건강 및 안전, (iii) 환경 보호, (iv) 법적 규정, (v) 요구 사항입니다. 시장 및 다운스트림 처리, (vi) 사용 가능한 인력, 건설 및 유지 관리 자원, (vii) 변화하는 기술 및 장비 노후화, (viii) 사용 가능한 원자재, 유틸리티 및 기타 자재, (ix) 등. 이러한 측면에서 심각한 제약이 있으면 BF 장치(또는 심지어 철강 공장)의 생존 가능성을 위험에 빠뜨리거나 새로운 BF 건설을 방해하거나 필요로 할 수 있습니다.

BF는 일반적으로 크기별로 그룹화됩니다. Mini BF는 하루에 1,500tHM(tHM/day) 미만의 뜨거운 금속을 생산하고, small BF는 약 2,500tHM/일에서 5,000tHM/일 범위로, 중형 BF는 약 6,000tHM/일에서 8,000tHM 범위에서 생산합니다. tHM/day 및 대형 BF는 하루에 약 9,000 tHM에서 12,000 tHM을 생성합니다. 일관제철소에서는 철강 생산에 필요한 용선을 공급하기 위해 다수의 BF가 필요합니다. 다수의 BF가 있는 통합 제철소는 BF가 라이닝 수리를 받거나 노 제어 문제가 있을 때 영향을 덜 받습니다. 소형 BF는 대형 BF보다 라이닝 수리가 짧고 작동이 더 쉬운 것으로 간주됩니다. 그러나 작은 BF에서 뜨거운 금속의 비용은 더 높습니다. 일관제철소는 최소한의 비용 효율적인 용광로를 가동해야 합니다. 경우에 따라 가동되는 용광로의 수를 줄이기 위해 업그레이드가 이루어집니다.

BF는 캠페인이 종료된 후(리라이닝 수리 사이의 시간) 주기적으로 리라인됩니다. 과거에는 메인 퍼니스의 내부 벽돌 라이닝 교체가 필요했습니다. 최근에는 광범위한 부품 재구축, 교체 및 예방 유지 보수가 동시에 수행됩니다. 이 방법을 사용하면 큰 BF가 더 적은 더 효율적인 제철소가 더 많은 수의 작은 용광로가 있는 공장보다 BF 재라이닝 수리 중에 생산량의 더 높은 비율을 잃게 됩니다. 낮은 운영 비용과 BF relines 중 간섭을 최소화하기 위해 업계에서는 BF의 캠페인을 극대화하고 relining 수리 기간을 줄이기 위해 노력했습니다. 통합 철강 공장의 현재 분명한 추세는 더 적은 수의 대형 용광로를 운영하고 BF 캠페인을 무기한으로 연장하는 기술과 설계를 활용하는 것입니다.

동시에 제품 변동성의 감소가 더욱 중요해졌으며 따라서 프로세스의 모니터링 및 제어를 개선하는 자동화에 대한 투자가 이루어지고 있습니다. BF 운영자, 유지보수 요원, 설계자 및 연구 요원은 공정을 더 잘 모니터링하고 제어하기 위해 BF 공정에 현대 기술과 분석 방법을 적용했습니다. 결과적으로 뜨거운 금속 품질의 표준 편차가 감소했습니다. 개선된 데이터 수집 시스템은 공급업체와 제조업체에 더 많은 정보를 제공합니다. 이것은 재료 선택과 BF 및 관련 장비의 설계를 개선했습니다. 캠페인 기간은 이전에 5년에서 10년으로 약 20년으로 늘어났습니다.

BF 제철은 430년 이상의 역사를 지닌 기술입니다. 그럼에도 불구하고 BF 열간을 사용하는 것은 철강 생산을 위해 일관제철소에서 사용되는 가장 일반적인 방법입니다. 현재의 통합 철강 플랜트 공정은 일정에 따라 일정한 품질의 용선을 예측 가능한 양으로 제공하기 위해 BF에 의존합니다. 용선 공급 측면의 변동은 나머지 철강 생산 공정에 심각한 영향을 미칩니다. 따라서 BF는 현대 일관제철소의 핵심 공정으로 계속 사용되고 있습니다.

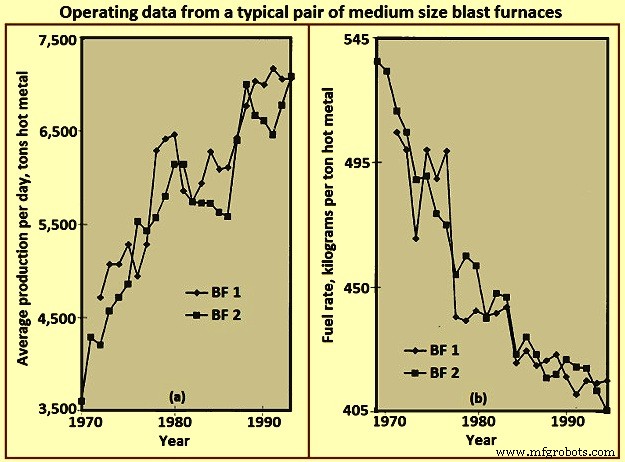

때때로 BF 공정 기술의 사용 수명이 다했다는 말이 있습니다. 그렇지 않습니다. 전형적인 중형 BF 쌍의 23년(1970~1993) 운영 데이터 연구에 따르면 평균 생산성이 연간 3% 증가하는 것으로 나타났습니다(그림 2a). 동시에, 연료율의 평균 감소는 연간 1%였습니다(그림 2b). 또한 장비, 자재, 디자인 개선을 통해 BF 안감(캠페인) 사이의 생산시간을 연장하였습니다. 결과적으로 인플레이션을 보정한 열간 금속 생산의 전체 비용은 운영 데이터가 나타내는 것보다 훨씬 더 많이 개선되었습니다. 따라서 BF 공정 기술은 430년이 넘은 기술이지만 죽지 않았습니다. 여전히 모든 영역에서 상당한 속도로 진행되고 있습니다. BF는 오늘날에도 지속적으로 개선되는 기술로 뒷받침되는 역동적인 과학으로 남아 있습니다.

그림 2 일반적인 중형 고로 쌍의 작동 데이터

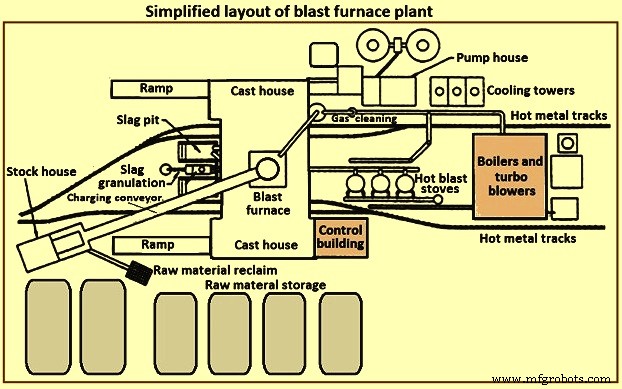

BF 레이아웃

BF의 레이아웃은 본질적으로 뜨거운 금속과 결과 제품 및 부산물을 만드는 데 필요한 다양한 재료를 처리하는 데 필요한 장비를 통합하는 작업입니다. 가장 효율적인 설계는 전체 프로세스를 적절하게 수용하며 그 효과는 초기 자본 투자와 지속적인 운영 비용의 관점에서 판단됩니다. BF 매장 레이아웃은 (i) 현장 지형, (ii) 기후 조건, (iii) 원자재 전달 방법, (iv) 공장 내 원자재 처리 시스템 및 위치, (v) 다운스트림 처리 시스템 및 위치, (vi) 뜨거운 금속에 대한 수량/유량 요구 사항, (vii) 뜨거운 금속 배달 차량의 유형 및 크기, (viii) 등. 그림 3은 BF 플랜트의 단순화된 레이아웃을 보여줍니다.

그림 3 고로 설비의 단순화된 레이아웃

BF 플랜트는 일반적으로 여러 섹션으로 구성됩니다. 이 섹션은 (i) 원료 저장, 취급 및 재생, (ii) 저장고, (iii) 장입 시스템, (iv) 적절한 용광로, (v) 주조장, (vi) 슬래그 처리 및 처리, (vii) 뜨거운 금속 처리, (viii) 열풍 스토브 및 열풍 시스템, (ix) 가스 청소 공장, (x) 유틸리티, (xi) 자동화 및 제어 시스템, (xii) 유지 관리 시설, (xiii) 인력 지원 시설.

원재료 보관 및 취급

철광석, 소결체, 펠릿, 플럭스, 석탄, 코크스 등과 같은 원자재는 외부로부터 공급받거나 일관제철소 내에서 생산됩니다. 이러한 원자재는 BF 작업을 지원하기 위해 충분히 통제된 저장 공간이 필요합니다. 예측 가능한 배달 중단 또는 예측할 수 없는 중단이 발생할 경우 스토리지 용량이 필요합니다. 특정 원료의 출처가 변경될 수 있는 경우 추가 저장 용량이 필요할 수 있습니다. 유사한 재료의 물리적 또는 화학적 특성이 다르기 때문에 별도의 보관 장소가 필요합니다. 유사한 재료의 혼합은 공정 제어/야금 문제를 일으킬 수 있습니다. 저장 파일은 이종 재료의 혼합을 방지하기 위해 분리되어야 합니다. 말뚝은 원료 재생 장비 작업자가 프라임 재료와 트램프 재료를 구별할 수 있도록 준비된 베드에 놓아야 합니다. 말뚝은 재료 열화를 최소화하고 미세먼지가 바람에 휩쓸리는 것을 방지하기 위해 배치됩니다. 물 분무 및 누에 고치를 사용하여 바람에 의한 먼지 픽업/이동을 최소화할 수 있습니다.

원자재 배치 및 검색에 여러 가지 다른 기술을 사용할 수 있습니다. 적재 기술에는 왜건 전복, 광석 교량, 스태킹 컨베이어, 스크레이퍼 등이 포함됩니다. 회수 기술에는 버킷 휠 회수기, 벤더 회수기, 프론트 엔드 로더, 스크레이퍼, 빈 또는 파일 바닥 등에서 직접 등이 포함됩니다. 시스템은 BF 공장에 필요한 처리량을 보장할 수 있는 크기여야 합니다.

스톡 하우스

스톡 하우스는 용광로에 부담을 직접 공급하기 위한 BF 운영자의 저장 장치입니다. BF를 위한 짐 자재별로 보관함이 제공됩니다. 야금학적 특성이 다른 유사한 재료(예:소결, 펠렛)에 대해 개별 통이 제공됩니다. 재고 창고는 원자재 저장 구역의 단기 공급 중단 시 다양한 부담 자재에 대한 적절한 용량을 제공합니다. 원료 공급이 손실된 경우 일반적인 저장고 처리 용량은 (i) 코크스 – 2시간 ~ 8시간, (ii) 철 함유 재료(광석, 소결 및 펠렛) – 4시간 ~ 16시간, 플럭스 및 기타 기타 재료 – 8시간 ~ 24시간. 이러한 용량은 정격 용광로 생산량을 기반으로 하며 재고 또는 공급업체에서 교체할 수 있는 신뢰성 및 액세스 시간에 따라 다릅니다.

짐 재료는 기후 조건과 반복적인 취급으로 인해 열화되는 경향이 있습니다. 자재가 처리되는 횟수(비축, 회수, 덤핑, 컨베이어 슈트, 광석 다리 버킷 등)가 높을수록 부담되는 벌금의 비율이 높아집니다. BF 공정은 제어된 투과성과 따라서 제어된 부담이 필요합니다. 일반적으로 장입 전체에 걸쳐 또는 특정 짧은 장입 기간에 걸쳐 집중되는 과도한 미분 장입은 BF 공정을 방해하고 노 장비를 손상시킬 수 있습니다. 저장고는 용광로에 장입하기 전에 벌금을 제거할 수 있는 마지막 합리적인 기회를 제공합니다. 가능하면 진동 스크린은 코크스, 광석, 소결체 및 펠릿 저장통 뒤에 설치되어 미분의 대부분을 제거합니다. 제거된 벌금은 재활용을 위해 수집됩니다. 일부 BF 운영자는 국부적으로 용광로 투과성을 조정하고 용광로 벽의 열 부하를 제어하기 위해 용광로의 특정 영역에 벌금을 부과합니다.

수분 게이지는 로에 충전된 실제 물의 양을 모니터링하기 위해 저장실에 자주 제공됩니다. 이 정보를 통해 다양한 주변 조건(예:우천 시 더 높은 코크스 수분)을 보상하기 위해 장입량을 조정할 수 있습니다.

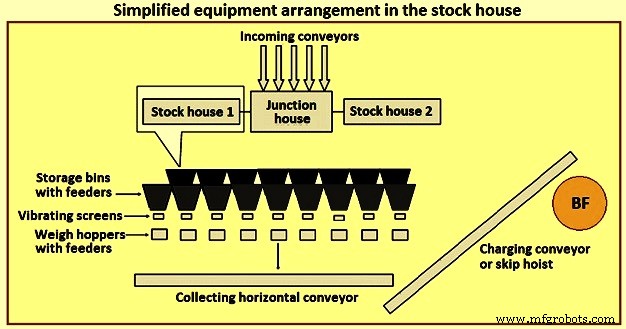

BF의 연속 작동을 지원하기 위해 다양한 유형과 다양한 양의 담체 물질이 필요하기 때문에 담체 물질은 특정 순서로 제공되어야 합니다(다양한 노 작동 매개변수를 지원하기 위해 자체적으로 자주 변경될 수 있음). 따라서 창고에는 특정 일정을 충족하기 위해 특정 부담 자재의 정확한 양을 추출하고 공급할 수 있는 신뢰할 수 있는 장비가 제공되어야 합니다. 그림 4는 스톡 하우스의 단순화된 장비 배치를 보여줍니다.

그림 4 창고의 단순화된 장비 배치

이전에는 가장 일반적인 유형의 스톡 하우스가 하이 라인 유형이었습니다. 이 유형의 스톡 하우스는 용광로에 바로 인접해 있습니다. 철도 차량 또는 교량 기중기는 보관함을 공급하는 반면 보관함은 이동식 저울 차량에 직접 공급합니다. 스케일 카 운영자는 저울 카에 있는 스케일이 장착된 호퍼에 특정 양의 재료를 공급하기 위해 빈 배출 게이트를 수동으로 제어합니다. 적절한 유형과 양의 재료를 수집한 후 작업자는 저울 카를 '스킵 피트' 위의 위치로 이동하고 슈트를 통해 대기 중인 스킵 카에 짐을 버립니다. 그런 다음 스킵 차는 용광로 상단으로 들어 올려집니다.

하이라인 유형의 스톡 하우스는 스케일 카와 함께 철 장입(광석, 소결 및 펠릿) 스크리닝 제공을 위한 옵션이 거의 없습니다. BF 프로세스에 대한 지식이 증가함에 따라 부담에 대한 보다 엄격한 요구 사항이 개발되었습니다. 오늘날 업계에서는 '공학적 부담'이라는 개념이 잘 알려져 있습니다. 일반적으로 이 요구 사항을 지원하기 위한 하이라인 스톡 하우스의 유연성과 적응성에는 한계가 있다는 것이 인정됩니다. 따라서 하이라인 유형의 스톡 야드는 BF에 장입물을 공급하기 위해 자동화된 컨베이어식 스톡 하우스로 대체되었습니다.

자동화된 창고는 일반적으로 두 가지 다른 유형으로 나뉩니다. 첫 번째 유형은 원료 상자 아래의 스케일 카를 피더 및 컨베이어 벨트 시스템으로 교체하는 것입니다. 원료(코크스, 철 함유 재료, 플럭스 재료 및 첨가제 등)의 각 유형별로 별도의 컨베이어가 제공되어 저장 빈 열이 장착되고, 진동 피더가 있어 부하 재료를 저장 빈에서 컨베이어로 배출합니다. 코크스 및 철 함유 재료의 경우 진동 스크린이 각 컨베이어의 배출구에 위치하여 재료를 스크리닝하고 스크리닝된 재료를 계량 호퍼에 공급합니다. 이러한 유형의 시스템은 스킵 카보다 먼저 계량 호퍼를 계속 공급합니다.

자동화된 창고의 두 번째 유형은 BF에서 완전히 떨어져 있고 완전히 지상에 지어진 대형 저장고 구조입니다. 이것은 일반적으로 벨트 컨베이어가 스킵 카 대신 노의 상단으로 부하 물질을 운반하는 데 사용되는 BF에 대해 수행됩니다. 저장통을 채우는 방법은 일반적으로 컨베이어 벨트 시스템입니다. 원료는 피더와 벨트 컨베이어를 칭량 호퍼로 진동시켜 저장 빈에서 꺼냅니다. 계량 호퍼는 차례로 수집 컨베이어를 통해 재료를 주 컨베이어로 배출합니다. 계량 호퍼는 퍼니스 상단의 메인 컨베이어 벨트에서 정확한 순서로 원료를 계량하도록 프로그래밍되어 있습니다.

자동화된 스톡 하우스를 제공하면 스톡 하우스에 보다 효율적인 원료 공급과 더 효율적인 선택, 선별, 칭량 및 용광로로의 부담 전달을 제공할 수 있습니다. 자동화된 스택 하우스는 용광로 공급 스킵 카 바로 옆에 위치하거나 컨베이어 벨트를 통해 장입하기 위해 용광로와 멀리 떨어져 있을 수 있습니다.

재고 창고의 자동화는 생산 능력을 크게 향상시키고 운영 효율성을 개선했으며 작업자와 장비로 인한 운영 편차를 제거했습니다. 그러나 실제로 현대의 자동화된 창고는 매우 복잡할 수 있습니다. 창고 자체는 컨베이어에 의해 공급될 수 있으며, 컨베이어는 차례로 트리핑 컨베이어로 배출되어 다양한 빈에 자재를 분배할 수 있습니다. 스톡 하우스의 컨베이어 및 장비 레이아웃은 여러 가지 방법으로 정렬할 수 있습니다. 용광로에 인접한 스톡 하우스를 배치하면 레이아웃 혼잡이 자주 발생하고 향후 수정에 대한 유연성이 제한됩니다.

호이스팅 시스템

짐 자재는 일반적으로 스킵 카 또는 컨베이어 벨트의 도움으로 BF 상단으로 들어 올려집니다.

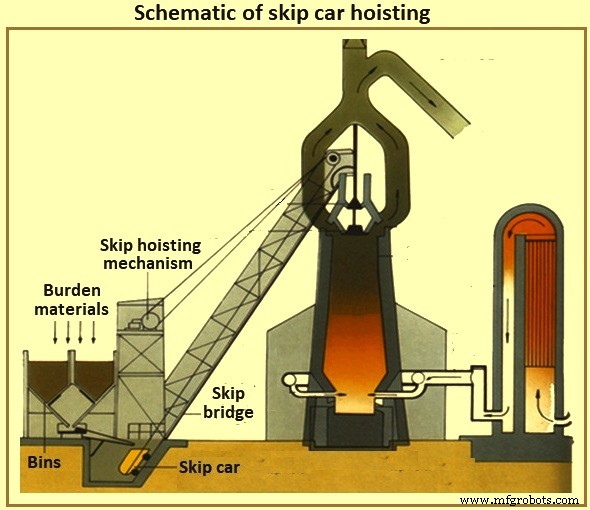

자동차 호이스팅 건너뛰기 – BF용 스킵카의 사용은 광업에서 발전했습니다. BF 스킵 카는 용광로 처리량에 맞게 크기가 조정됩니다. 분명히 호이스트 용량, 스킵 브리지 설계 등과 같은 여러 요소가 스킵 크기에 영향을 미치거나 제약이 있습니다.

일반적으로 두 개의 건너뛰기는 공통 호이스트에서 반대 방식으로 작동합니다(필요한 호이스팅 전력을 줄이기 위해). 일반적으로 수평에서 60도에서 80도 정도의 경사로 설치되는 스킵 브리지의 레일 위를 건너뛰기 이동합니다. 전체 스킵은 스킵 피트를 떠날 때 천천히 가속하고, 대부분의 리프트에 대해 최대 속도로 도달하고 이동하면서 최대한 빨리 가속합니다. 호이스트는 스킵 브리지의 상단에 접근함에 따라 스킵 속도를 줄입니다. 스킵의 바퀴는 스킵이 퍼니스 상단 장입 장비로 뒤집힐 때 덤핑 및 혼 레일에 의해 안내됩니다. 호이스팅 스킵이 최종 덤핑 위치에 도달하고 멈출 때, 빈 스킵(동일한 속도로 하강)은 스킵 피트로 이동의 바닥에 도달하여 채워지기를 기다리고 있습니다. 스킵 장입 시스템은 용광로 상부에 부담을 전달하기 위한 안정적이고 효과적인 기술입니다. 그러나 건너뛰기는 특정 양의 자재만 보유할 수 있거나(과적재는 과충전 또는 과도한 호이스트 하중을 초래함) 소량의 특정 하중이 필요한 경우 비효율적이라는 점에서 작업자에게 유연성이 부족합니다. 그림 5는 스킵 카 호이스팅의 개략도를 보여줍니다.

그림 5 스킵 카 호이스팅의 개략도

로 충전 컨베이어 – 스톡 하우스의 컨베이어화와 함께 호이스팅 시스템의 컨베이어화가 이루어졌습니다. 이제 저장고가 용광로에서 멀리 떨어진 곳에 위치하는 것이 일반적이며 하나의 대형 컨베이어 벨트가 용광로 상단까지 짐을 운반합니다. 용광로 상단의 높이가 약 60미터이고 수평 위치에 대해 8도 경사로 설치된 컨베이어 벨트인 경우 스톡 하우스는 용광로에서 최소 427미터에 위치해야 합니다. 재료 롤백을 최소화하기 위해 일반적으로 더 가파른 벨트 경사를 피합니다. 철 재료가 용광로 상단에 도달할 때까지 제자리에 유지하기 위해 컨베이어 벨트에 철 장입이 끝난 직후에 기타 재료를 장입하는 것은 정상입니다.

퍼니스 상단의 충전 시스템

적절한 퍼니스는 양의 높은 상단 압력으로 작동됩니다. 부분적으로 일산화탄소, 이산화탄소, 질소로 구성된 BF 가스는 다량의 동반된 먼지와 함께 BF 공정에 의해 생성됩니다. BF 운영자는 공정상의 이점으로 인해 최고 압력을 유지하고 가스와 먼지를 포함해야 합니다(연료 가치 및 환경 제어 목적 모두). 그러나 작업자는 내부 공정을 보충하기 위해 퍼니스 상부 압력을 잃지 않고 정기적으로 퍼니스 상부 내부에 부하 물질을 배치해야 합니다.

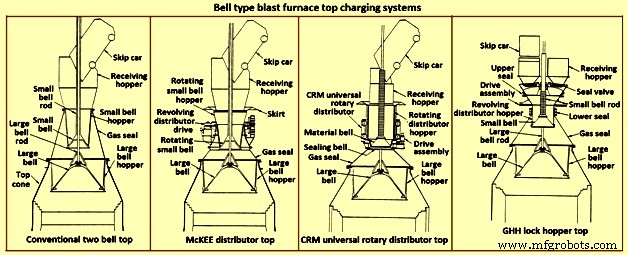

종 모양 상단 – 몇 년 동안 가장 일반적인 유형의 로 상단은 2-벨 상단이었습니다(그림 6). 짐이 퍼니스 상단에 도달하면(건너뛰기 또는 컨베이어에 의해) 리시빙 호퍼와 작은 벨 호퍼로 떨어집니다. 작은 벨(하루에 5,000 thHM에 대해 직경 약 2.6미터, 높이 1.4미터의 원추형 강철 주물)을 낮추고 큰 벨 호퍼로 부담을 떨어뜨릴 수 있습니다. 작은 벨이 들어 올려져 작은 벨 호퍼의 고정된 시트에 밀착됩니다. 대형 벨 호퍼의 부피에 따라 추가 하중이 작은 벨에 의해 대형 벨 호퍼에 차례로 전달됩니다. 이 과정에서 큰 벨은 닫힌 상태로 유지되어 용광로를 밀봉합니다. 하중의 정확한 수의 하중이 수집되면 큰 벨(하루 5,000 thHM의 경우 직경 약 5.5m, 높이 약 3.5m의 원추형 강철 주물)이 낮아지고 하중이 벨 아래로 미끄러지도록 합니다. 용광로의 상단. 짐이 배출된 후 큰 벨이 올라가서 큰 벨 호퍼의 아래쪽을 밀봉합니다. 그림 6은 벨형 BF 상부 충전 시스템을 보여줍니다.

그림 6 벨형 고로 상부 장입 시스템

분명히, 이러한 유형의 상단에 대한 용광로를 사용한 하중 분배 제어는 하중이 큰 종에 얼마나 고르게 배치되어 있는지(덤핑을 건너뛰면 이러한 유형의 상단에 하중이 고르지 않게 배치됨) 및 하강 곡선에 의해 제한됩니다. 큰 종에서 미끄러져 떨어질 때 특정 부담 물질(예:코크스 또는 철 부담). 또한, 2개의 벨 탑은 크고 작은 벨의 밀봉 및 큰 벨 로드와 작은 벨 튜브 사이의 패킹의 손실에 취약하다. 벨 누출은 벨 밀봉 표면 위로 미끄러지는 하중 물질에 의한 마모로 인해 발생합니다. 로드 패킹 누출은 용광로 내부에서 발생하는 미분이나 리시빙 호퍼에 짐을 버린 후 대형 벨 로드에 포집되어 마모된 결과입니다.

큰 벨 밀봉 표면의 마모를 최소화하기 위해 노 내부에서 가져온 BF 가스가 벨 사이에 도입되어 공간을 균등화합니다(큰 벨 밀봉 표면에 걸친 압력 차이 감소). 이 가스는 더 많은 부하를 도입할 수 있도록 작은 벨을 열기 전에 대기로 방출됩니다. 2종 종탑 시스템의 한계를 개선하기 위해 사용할 수 있는 몇 가지 옵션은 다음과 같습니다.

McKEE 유통업체 – McKEE 디스트리뷰터(그림 6)는 몇 년 동안 투벨형 탑에 적용 가능한 주요 부담분배 개선이었다. 그러나 다른 기술로 빠르게 대체되고 있습니다. 그 디자인은 스킵 카가 배출되는 동안 작은 벨과 작은 벨 호퍼를 함께 회전시키는 기능을 통합합니다. 짐이 작은 벨 호퍼에 고르게 분포되어 큰 벨에 짐이 고르게 배치됩니다. 이러한 유형의 상의는 크고 작은 벨 마모와 그에 따른 밀봉 효과의 손실이 발생하기 쉽습니다.

CRM 범용 회전식 분배기 상단 – CRM(Centre Recherches Metallurgiques – 벨기에) 범용 회전 분배기(그림 6)는 작은 벨 밀봉 효과의 손실을 제거하기 위해 개발되었습니다. 일반 소형 벨 대신 2개의 벨(밀봉 벨과 재료 벨)이 설치됩니다. 회전하는 짐 호퍼는 재료 벨에 장착됩니다. 씰링 벨은 재료 벨 아래에 있으며 고정 시트에 대해 밀봉됩니다. 스킵 배출 시 버든 호퍼와 마감재 벨이 회전하여 호퍼를 균일하게 채웁니다. 충전이 완료되면 호퍼 회전이 멈춥니다. 큰 벨에 투하할 시간이 되면 회전 호퍼, 재료 벨, 밀봉 벨이 내려갑니다. 씰링 벨이 고정 시트 아래로 내려갑니다. 하강 과정이 진행되는 동안 호퍼 하강이 중지되고 재료 벨과 밀봉 벨이 정지 위치에 도달할 때까지 계속 하강합니다. 재료 벨과 호퍼 사이의 틈이 열리면 부담이 큰 벨 호퍼로 고르게 배출됩니다. 짐이 틈을 떠나면서 씰링 밸브 안착면과 접촉하지 않으므로 상단 씰링 기능을 유지합니다. 이 스타일의 상판은 0.2MPa의 내부 압력을 유지할 수 있습니다.

CRM 상단은 두 개의 벨 상단의 밀봉 기능과 수명을 향상시킵니다. 그러나 McKEE 분배기에 비해 극적인 용광로 부담 분포 개선을 제공하지 않으며 큰 벨 밀봉 표면의 취약성을 제거하지 않습니다.

GHH 락 호퍼 톱 – GHH 잠금 호퍼 상단(그림 6)은 2-벨 상단을 수정한 것입니다. 가스 밀봉을 유지하기 위해 대형 벨에 대한 의존도를 줄입니다. 각 스킵 덤프 위치에 대해 별도의 밀봉 밸브가 있는 잠금 호퍼를 추가하면 상단 밀봉을 위한 추가 용량이 제공됩니다. 큰 벨은 밀봉 표면 전체에 차압 없이 작동할 수 있습니다(즉, 퍼니스 상단 압력은 큰 벨 호퍼 압력과 같음). 작업은 다음과 같습니다.

스킵은 리시빙 호퍼와 열린 씰 밸브를 통해 짐을 락 호퍼로 덤프합니다. 하중은 회전하는 작은 벨에 가해지고 작은 벨 위의 회전하는 분배기 호퍼를 균일하게 채웁니다. 잠금 호퍼와 회전하는 소형 벨 호퍼 사이의 밀봉은 회전이 진행되는 동안 열립니다. 스킵으로부터의 부담 배출이 완료되면 씰 밸브와 락 호퍼와 소형 벨 호퍼 사이의 씰이 닫힙니다. 균등화 가스가 도입되고 잠금 호퍼가 노 상단 압력으로 가압됩니다. 그런 다음 작은 벨이 내려져 큰 벨 호퍼에 부담이 가해집니다. 작은 벨이 닫히고 잠금 호퍼의 압력이 대기로 해제됩니다. 반대쪽(즉, 다른 스킵 덤핑 위치)의 씰 밸브가 열립니다. 잠금 호퍼와 소형 벨 호퍼 사이의 밀봉이 열립니다. 작은 벨과 호퍼의 회전이 시작됩니다. 상단은 이제 다른 건너뛰기의 부담을 받아들일 수 있습니다.

이 유형의 상단은 두 개의 벨 상단의 밀봉 기능과 수명을 향상시킵니다. 그러나 잠금 호퍼 상단은 McKEE 또는 CRM 상단에 비해 극적인 노 부하 분포 개선을 제공하지 않습니다. 밀봉 기능을 수행하는 데 큰 벨이 더 이상 필요하지 않지만 작은 벨 밀봉 효과의 수명은 여전히 중요합니다.

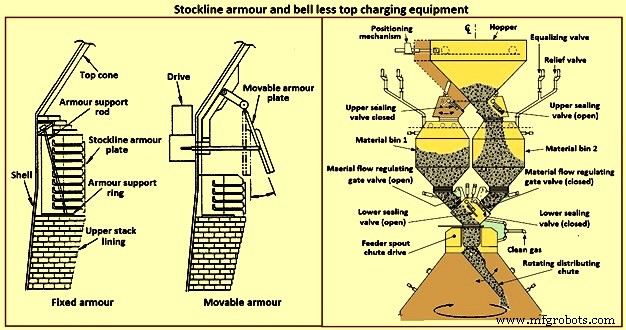

이동식 갑옷 – 벨형 상의 부담분배를 개선하기 위해 취한 주요 조치는 가동장갑의 개발이었다(Fig. 7). 조정 가능한 디플렉터는 대형 벨에서 미끄러진 후 부담을 편향시키기 위해 퍼니스의 목 부분에 설치됩니다. 가동 갑옷은 배출되는 특정 부담 물질과 작업자가 용광로 내에서 부담을 어디에 두려는지에 따라 조정됩니다.

여러 제조업체에서 다양한 유형의 이동식 갑옷을 제공합니다. 개별 갑옷 세그먼트는 환형 패턴으로 짐을 배치하기 위해 퍼니스 내부에서 균일하게(동시에 균등하게) 이동할 수 있습니다. 비원형 분포 패턴을 달성하기 위해 갑옷 플레이트를 개별적으로 제어하기 위해 다른 유형의 이동식 갑옷을 사용할 수 있습니다.

가동 갑옷과 관련된 몇 가지 단점은 (i) 기계적 및 마모 구성 요소의 대부분이 용광로 상단 원뿔의 가혹한 환경에 있다는 것, (ii) 가동 갑옷과 디자인 스톡 라인 사이에 여유 공간을 제공하기 위해 내부 작업 부피의 약간의 손실이 필요하다는 것입니다. 수준(로의 이 영역은 로 작업량을 고려하여 거친 생산성 영역으로 분류될 수는 없지만 (iii) 특히 스톡 라인 수준이 이미 높은 경우 하중을 로 중앙으로 편향시키는 능력이 제한적입니다. 압연 펠릿의 특성은 종종 가동 갑옷의 제한된 변위를 무효화합니다.

그림 7 스톡라인 갑옷과 벨이 없는 탑 충전 장비

벨이 없는 상단 충전 시스템 – 1970년대 초, 룩셈부르크의 Paul Wurth S.A.는 BLT(bellless top) 충전 시스템을 개발했습니다(그림 7). 이 유형의 용광로 상단은 벨 유형 상단에서 근본적으로 다릅니다. 버든은 퍼니스 작업자가 필요로 하는 모든 패턴으로 퍼니스 내에 배치될 수 있습니다. 환형 링, 나선, 세그먼트 및 포인트 배치는 퍼니스의 상단 원뿔에 위치한 하중 분배 슈트의 동기화 또는 독립적인 틸팅 및 회전을 통해 달성할 수 있는 일반적인 패턴입니다.

퍼니스 상단 밀봉은 퍼니스 캠페인 내내 유지됩니다. 유지 보수 활동은 간단하고 기간이 짧습니다. 일반적으로 BLT는 수용 슈트 또는 호퍼(스킵 또는 컨베이어 벨트에서 부담을 받음), 상부 및 하부 밀봉 밸브가 있는 잠금 호퍼, 재료 흐름 제어 게이트, 메인 슈트 구동 기어박스(물 또는 가스 - 슈트 회전 및 틸팅에 사용되는 냉각 장치) 및 하중 분배 슈트. BLT에는 (i) 병렬 호퍼, (ii) 중앙 공급 및 (iii) 소형 유형의 세 가지 주요 유형이 있습니다.

일반적으로 병렬 유형에는 2개의 잠금 호퍼가 통합되어 있습니다(호퍼는 처리량 및 백업 목적으로 일부 용광로에 설치되었으며, 1개의 '편심' 호퍼 유형은 간극이 제한된 응용 분야에 설치되었습니다). 1980년대 초반부터 여러 BF가 '중앙 공급' 단일 잠금 호퍼 유형을 선택하여 분담 분리 및 분담 분배 제어를 개선하여 노 작동을 개선했습니다.

비용이나 물리적 제약으로 인해 다른 더 큰 유형의 BLT를 사용할 수 없는 용광로에 BLT(및 그 장점)를 도입할 수 있도록 중소형 용광로용으로 '컴팩트' 유형의 BLT 상단이 개발되었습니다. 중앙 공급 유형에 대한 BLT 작동의 단계는 (i) 스킵 또는 컨베이어 벨트에서 수용 슈트 또는 호퍼를 통해 열린 밀봉 밸브를 통해 잠금 호퍼로 짐이 배출되는 단계, (ii) 짐이 잠금 장치에 수용된 후입니다. 호퍼에서 상부 밀봉 밸브가 닫히고 균압 가스가 도입되어 잠금 호퍼를 노 압력으로 가압합니다. (iii) 하부 밀봉 밸브가 열립니다. (iv) 재료 게이트가 배출될 특정 하중 물질에 맞게 미리 선택된 개방, (v) 하중이 주 변속기 기어 박스와 함께 피더 스파우트를 통해 수직으로 떨어지고 하중 분배 슈트에 떨어짐, (vi) 하중 분배 슈트가 하중을 필요한 방향으로 지시 point(s) within the furnace, (vii) when the lock hopper is fully discharged (monitored by load cells and / or acoustic monitoring), the lower seal valve is closed, (viii) a relief valve is opened to exhaust the lock hopper to atmosphe re (or through an energy recovery unit), and (ix) the upper seal valve opens and the sequence is repeated.

The advantages of BLT over other top charging systems include higher top pressure capability (i.e. 0.25 MPa), fuel savings, increased production, more stable operation, reduced maintenance in terms of cost and time, increased furnace campaign life, and improved furnace operational control when employing high coal injection rates at the tuyeres.

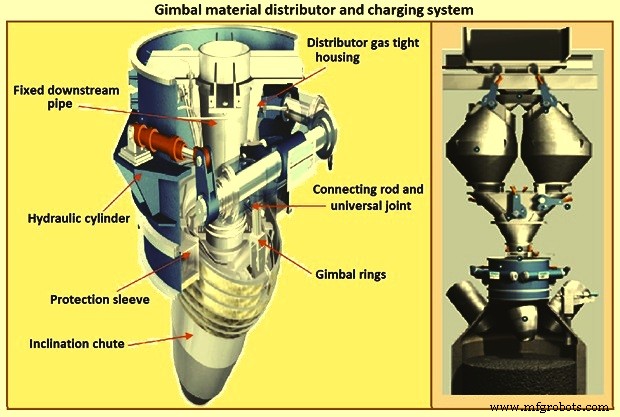

Gimbal system of charging – The purpose of the Gimbal system of charging is to facilitate controlled distribution of charge material into the BF via a Gimbal type oscillating chute through a holding hopper and variable material gate opening such that the pressurized charging system above can operate independently of the distribution system. It utilizes a conical distribution chute, supported by rings in a Gimbal arrangement, producing independent and combined tilting of the chute axis. The Gimbal distributor, as part of the overall BF top charging system, offers a fully integrated charging solution, generating considerable improvement in BF operation and maintenance cost. The Gimbal system utilizes a conical distribution chute, supported by rings in a Gimbal arrangement, producing independent, and combined tilting of the chute axis.

The Gimbal top incorporates a full complimentary range of furnace top distribution equipment including distribution rockers, upper seal valves, hoppers, lower seal valves, material flow gates and goggle valve assemblies, all discharging through hydraulically driven distribution chutes. The tilting chute is driven by two hydraulic cylinders, mounted 90 degree apart. This type of suspension and drive arrangement results not in a rotation of the tilting chute, but in a circular path by superposition of both tilting motions. Independent or combined operation of the cylinders allows the chute axis to be directed to any angle, or even along any path. Motion is supplied by two hydraulic cylinders, each operating through a shaft, connecting rod, and universal joint in order to drive the Gimbal rings. Through the movement of the hydraulic cylinders, the distribution chute allows precise material distribution with potential for an infinite number of charging patterns at varying speeds. These include ring, spiral, centre, spot, segment or sector charging, providing complete control of material charging into the furnace.

The whole distributor assembly is enclosed in a gas tight housing, which is mounted directly onto the top flange of the BF top cone. The housing contains a fixed inlet chute and a tilting distribution chute supported by rings in a Gimbal arrangement allowing independent and combined tilting of the chute axis. The assembly is made from a combination of stainless and carbon steel material with the fixed inlet chute and tilting chute body lined with ceramic material to give superior wear protection. A closed-circuit water cooling system supplies cooling water through the main shafts, Gimbal bearings, and universal joint bearings in order to cool the moving elements of the Gimbal distribution system.

The key features of the Gimbal design are (i) simple, rugged design, using levers driven by the hydraulic cylinders, (ii) drive cylinders are mounted outside pressure envelope, hence not subject to hot and dusty service conditions, (iii) Gimbal ring arrangement gives simple tilting motion in two planes, which when superimposed gives 360 degrees distribution, and (iv) wear on the tilting chute is equalized around its circumference giving a long extended operational life.

The BF Gimbal top is an automated, computer-controlled pressurized charging system designed to (i) receive charges of ore, coke, and miscellaneous materials in the holding hopper, independently of the distribution system below, (ii) release those discharges, as needed, to a dynamic distribution chute located below the holding hopper, and (iii) distribute material in prescribed patterns to the furnace stock-line in accordance with a predetermined charging matrix. Control of the Gimbal distribution chute is fully integrated into the overall furnace charging software. The system provides a high level of accuracy and control for the Gimbal movements and hence the positioning of the distribution chute. Gimbal material distributor is shown in Fig 8.

Fig 8 Gimbal material distributor and charging system

Furnace proper

The furnace proper is the main reactor vessel of the BF ironmaking process. Its internal lines are designed to support the internal process. Its external lines are designed to provide the necessary systems to contain, maintain, monitor, support, and adjust the internal process.

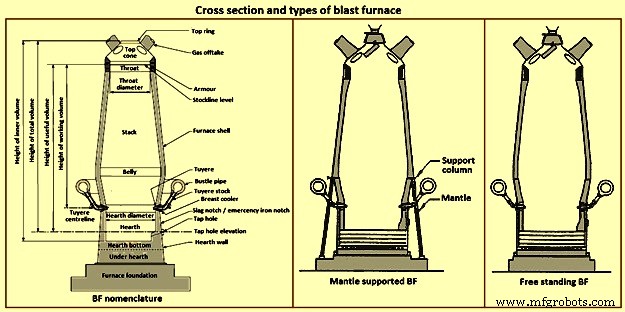

The BF process is a counter flow process. The process comprises of (i) burden at ambient conditions is placed in the furnace top onto the column of burden within the furnace, (ii) as the burden descends with the burden column, it is heated, chemically modified, and finally melted, (iii) further chemical modifications occur with the molten material, (iv) the molten products are extracted near the bottom, (v) melting of the burden material and extraction result in the descent of the burden column and the need for replenishment of the burden at the top, (vi) hot blast air is introduced through tuyeres near the bottom, (vii) BF gases are generated in front of the tuyeres and ascend through the burden and chemically modify the descending burden as well as themselves get chemically modified and cooled, (viii) BF gas (and dust) is extracted near the top of the furnace, and (ix) heat is extracted from the vessel in all directions (primarily through the lining cooling system) and along with the BF gas, liquid iron and liquid slag. Fig 9 shows cross section and types of BF.

Fig 9 Cross section and types of blast furnace

Furnace type – Furnaces are constructed to be mantle supported or free standing. Mantle supported BFs characteristically have a ring girder (mantle) located at the bottom of the lower stack of the furnace. The mantle is supported in turn by columns which are on the main furnace foundation. The hearth, tuyere breast, and bosh are also supported by the foundation. Furnaces with mantle support column tend to have restricted access and reduced flexibility for improvements in the mantle, bosh, and tuyere breast areas.

Since thermal expansion is a major consideration in furnace shell design, the mantle style of furnace provides an interesting design consideration. The mantle support columns are relatively cool. The mantle tends to maintain a constant height, throughout the furnace campaign with respect to the furnace foundation. Thermal expansion of the stack due to process heat is considered to be based at the ‘fixed’ mantle (i.e. the top of the furnace raises with respect to the mantle). The effective height of the bosh, tuyere breast, and hearth wall shells (supported on the furnace foundation) increases due to the thermal expansion of the shell caused by the process heat. The lower portion of the furnace lifts upwards towards the fixed mantle. Hence, the provision of an expansion joint of some type is needed at the bosh / mantle connection or somewhere appropriately located in the lower portion of the furnace.

Free standing furnaces have been developed to eliminate the column and permit the installation of major equipment and furnace cooling improvements. This furnace type has a thicker shell for structural support. Installation and maintenance of a reliable cooling and lining system is necessary in order to sustain the structural longevity of the shell.

Two variations of the free standing furnace have been used. One type provides for a separate structural support tower to carry the furnace off-gas system and charging / hoisting system load. The other type (while it does employ a separate support tower for shell replacement purposes during relines) uses the furnace proper to support the off-gas system and charging / hoisting system loads. Special consideration to the furnace shell design is to be made regardless of the furnace type. The furnace vessel is subjected to internal pressures from the blast and gas, burden, liquid iron and slag. Dead and live load during all operating, maintenance, and reline stages are to be considered as well.

Furnace zones – The major zones of the furnace proper are (i) top cone, (ii) throat, (iii) stack, (iv) mantle / belly, (v) bosh, (vi) tuyere breast, (vii) hearth walls, (viii) hearth bottom, (ix) foundation.

Top cone – The top cone or dome is the uppermost part of the furnace proper. It supports the furnace top charging equipment, and the BF top gas collection system. Stock rods (stockline recorders or gauges) are normally placed here to monitor the upper level of the burden in the furnace. These devices are the units which provide the permissive or indication signals to charge the next scheduled burden input to the furnace. Typically, they are weights lowered by special winches, or microwave units. Some furnaces incorporate radio-active isotope emitters and detectors mounted in the furnace throat to monitor the burden level. Infrared camera can be installed in the top cone to monitor the BF top gas temperature distribution as it escapes the furnace burden stockline.

The top cone is the coolest zone of the furnace proper but can be exposed to extremely high temperatures if burden ‘slips’ (rapid, uncontrolled burden descent after a period of unusual lack of descent). The newly charged burden falls through this zone and the BF top gas is carried away from this section.

Throat – Steel wear plates or armour are installed in this zone. Here, abrasion of the furnace lining from the charged burden is the prime cause of deterioration. Furnace operators work to maintain the upper level of the burden (the stockline) in this region. Movable armour can be installed in this area in order to deflect the burden falling from a large bell. With the installation of the BLT, wear of the stockline area can be greatly reduced. Some BF users select to eliminate the armour plates and use an abrasion resistant refractory lining instead.

Stack – The stack (sometimes called shaft or the ‘in-wall’) is the zone between the mantle or belly on a free standing furnace and the stockline area. Smooth, uniform lines (the process ‘working surface’) of the stack are essential for uniform and predictable burden descent, BF gas ascent, and stable process control throughout the furnace campaign. Process considerations dictate a larger diameter at the base of the stack than at the top. Typical stack angles are in the range of around 85 degrees from the horizontal.

Mantle / belly – The mantle or belly area provides the transition between the expanded stack and bosh sections. Maintenance of the effectiveness of the cooling / lining system is particularly important for the mantle type furnace in order to protect the mantle structure. Thermal protection is important for the free standing furnace type as well. However, the free standing design is less complicated and more accessible in this area.

Bosh – The bosh area lies between the tuyere breast and the mantle / belly of the furnace. The bosh diameter increases from bottom to top. The inclination of the bosh permits the efficient ascent of the process gases and has been found to be necessary in order to provide the needed zone service life (the process gases are extremely hot and internal chemical attack conditions are severe). Typical bosh angles are in the range of around 80 degrees from the horizontal. Boshes are of two basic types, namely (i) banded and (ii) sealed. They can be cooled by different techniques.

Banded boshes are found in older mantle supported furnaces (they cannot be applied to free standing furnaces). A number of steel bands are placed in incrementally increasing diameters (smallest at the bottom of the bosh and largest at the top) and are tied together with connecting strips. Gap between the bands permits the introduction of copper cooling plates. Ceramic brick lining is to be used as air infiltration results in oxidation of carbon based linings. Gas leakage through the banded bosh can be high. This type is not suitable for BFs with high blast pressure / high top pressure. Banded boshes provide adequate flexibility to eliminate the requirement for a shell expansion joint in the lower portion of the furnace.

Sealed boshes, using continuous steel shell plate instead of separate bands, are employed to permit the use of improved cooling / lining systems, higher furnace operating pressures, and the free standing furnace type. Sealed boshes retain valuable gases with the furnace, hence improving the metallurgical process. As well, the seal bosh, since it precludes air entry into the lining, supports the use of carbon based refractories.

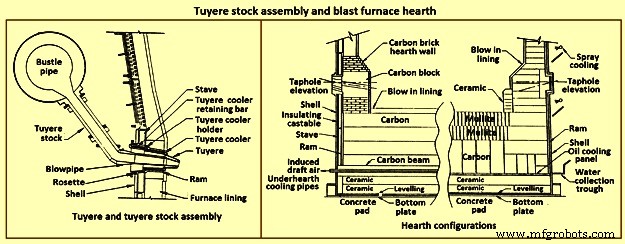

Tuyere breast – Hot blast air is introduced to the furnace through tuyeres (water-cooled copper units) located within the tuyere breast. The number of tuyeres needed depends upon the size (production capacity) of the furnace. The tuyere breast diameter, tuyere spacing, and number of tuyeres are influenced by the expected raceway zone size in front of each tuyere.

Tuyere stocks (Fig 10) convey the hot blast air from the bustle pipe to the tuyeres. The tuyeres are supported by tuyere coolers (water-cooled copper units) which are in turn supported by steel tuyere cooler holders (either welded or bolted to the furnace shell). Special consideration are to be made in the tuyere breast shell and lining design in order to maintain effective sealing of the different components in order to prevent escape and loss of the furnace gases.

Fig 10 Tuyere stock assembly and blast furnace hearth

Hearth – The hearth (Fig 10) is the crucible of the furnace. Here, hot metal and liquid slag are collected and held until the furnace is tapped. The hearth wall is penetrated by tap holes (frequently called iron notches) for the removal of the collected hot metal and liquid slag. The number of tap holes is dependent upon the size of the furnace, hot metal, and liquid slag handling requirements, physical and capital constraints etc.

Several furnaces are equipped with a slag or cinder notch (normally one per furnace, although some furnaces can have two). The slag notch opening elevation is normally sufficiently higher than the iron notch elevation. In earlier days, when slag volumes were high, the slag was flushed from the slag notch periodically. This simplified the iron / slag separation process in the cast house. More commonly now, however, the slag notch is retained solely for initial furnace set-up procedures or for emergency use in case of iron notch or other furnace operating problems.

Hearth bottom – The hearth bottom supports the hearth walls and is flooded by the iron within the furnace. As the campaign progresses, the hearth bottom lining wears away to a fixed equilibrium point. The remaining refractory contains the process and with sufficient cooling or inherent insulation value protects the furnace pad and foundation.

Cooling system

The application of specific cooling techniques to individual furnace zones is dependent upon several factors such as campaign life expectancy, furnace operational philosophy, burden types, refractories, cost constraints, physical constraints, available cooling media, and preferences etc. Different cooling techniques can be provided for different zones to assist the lining to resist the specific zone deterioration factors. Normally, the provision of adequate cooling capacity is necessary in each of the applicable furnace zones if the lining system located there is to survive. Where the thermal, chemical, and to some extent the abrasive conditions of the process are extreme, sufficient cooling is to be provided to maintain the necessary uniform interior lines of the furnace and to protect the furnace shell.

Typically, the top cone and throat areas of the furnace are not cooled. The hearth bottom can be ‘actively’ cooled by under hearth cooling (air, water, or oil media) or ‘passively’ cooled by heat conduction though the hearth bottom lining to the hearth wall. The basic cooling options for the balance of the furnace are (i) no cooling (typically the upper portion of the stack is not cooled in several furnaces, (ii) shower or spray cooling, (iii) jacket or channel cooling, (iv) plate cooling, and (v) stave cooling.

Shower or spray cooling – Water is directed by sprays or by overflow troughs and descends in a film over the shell plate. Effective spray nozzle design, numbers and positioning are important for proper coverage and to minimize rebound. Proper deflector plate design is necessary to ensure efficient cooling water distribution and to minimize splashing. Shower cooling is frequently employed in the bosh and hearth wall areas. Spray cooling is normally applied for emergency or back-up cooling, primarily in the stack area. Exterior shell plate corrosion and organic fouling are common problems which can disrupt water flow or insulate the shell from the cooling effect of the surface applied cooling. Water treatment is an important consideration to retain effective cooling.

Jacket or channel cooling – Fabricated cooling chambers or indeed structural steel channels or angles are welded directly to the outside of the shell plate. Water flows at low velocity though the cooling elements in order to cool the shell and the lining. Jacket or channel cooling is frequently applied to the hearth walls, tuyere breast, and bosh areas. Scale build-up on the furnace shell and debris collection in the bottoms of the external cooling elements can compromise the cooling effectiveness. Hence periodic cleaning of the cooling elements is necessary.

The critical area of concern in the cooling schemes mentioned so far is the necessity for the shell plate to act as a cooling element. If extreme heat loads are acting upon the inside face of the shell, then there exist an extremely high thermal gradient across the shell. This effect results in high thermally induced shell stresses and eventual cracking. The cracks start from the inside of the furnace and propagate to the outside. The cracks remain invisible (other than a ‘hot spot’) until they fully penetrate the shell plate. Through cracking of the shell plate results in the leak of the BF gas, exposed shell carburization, and disruption of the cooling effect (particularly spray or shower cooling). Shell cracking into a sealed cooling jacket or channel is difficult to locate and can result in long furnace outage time for repair. Entry of water into the furnace (frequently when the furnace is off-line and internal furnace gas pressure cannot prevent entry of cooling water though shell cracks) can have detrimental effect upon the furnace lining. Water in the furnace can be potentially dangerous due to explosion risk (steam or hydrogen). Since shower and jacket cooling rely on the shell plate to conduct the process heat to the cooling media, the plate and stave cooling are configured to isolate the shell from process.

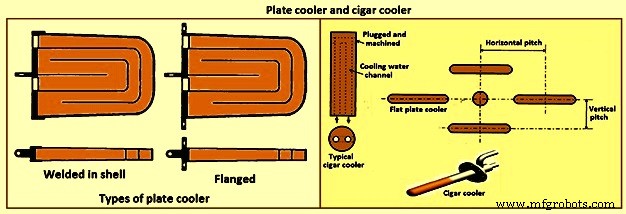

Plate and cigar cooling – Installation of cooling elements though the shell of the furnace (Fig 11) has been a major furnace design improvement resulting in effective cooling of the furnace lining and protection of the shell plate. Cooling is provided along the length of the cooling element penetration into the lining. The inserted elements provide positive mechanical support for the refractory lining. Typical cooling plate manufacture is cast high conductivity copper. Single or multiple passes of cooling water can be incorporated. Cooling boxes with larger vertical section have been produced from cast steel, iron, or copper.

Fig 11 Plate cooler and cigar cooler

Cigar type (cylindrical) coolers (Fig 11) of steel and /or copper have also been successfully used. The philosophy of dense plate cooling (i.e. vertical pitch of 350 mm to 400 mm centre-to- centre, and horizontal pitch of 600 mm (centre-to-centre) has improved the cooling effect and increased lining life.

Copper cooling plates have traditionally been anchored in the shell plate with retainer bars or bolted connections to permit ready replacement if plate leakage occurs. More recently, plates have been designed with steel sections at the rear of the plate for welding directly to the steel shell. While sometimes taking longer to replace, this type provides a positive seal against BF gas leakage. Plate coolers are typically installed in areas above where the liquid iron collects in the furnace. Hence the mid-point of the tuyere breast, right up to the underside of the throat armour is the range of application.

Stave cooling – Cast iron cooling elements (Shannon plates or staves) have been used for several years in the bosh and hearth wall areas. These castings have cored cooling passages of large cross-section. While their service life have been not remarkable in the bosh, multiple campaigns have been normal for the hearth wall. These staves frequently suffered from low flow rates of marginal quality cooling water (scaling and debris deposition / build-up) and sometimes casting porosity. Water leaks into the hearth wall can be a considerable problem.

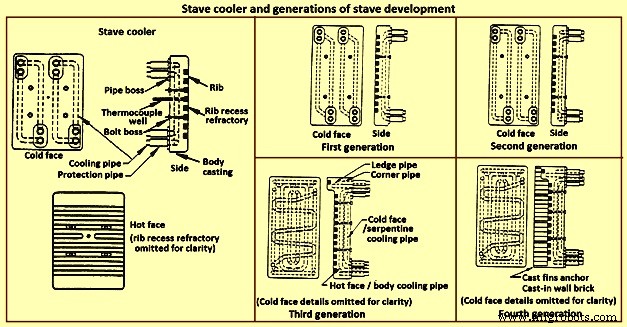

In the 1950s, the then USSR developed a new type of stave cooler (Fig 12) and ‘natural evaporative stave cooling’. For this design, castings were of gray cast iron containing steel pipes for water passes. The pipes were coated prior to casting to prevent carburization of the cooling pipe and metallurgical contact with the stave body material. The staves were installed in horizontal rows with the furnace and the cooling pipes projected through the shell. Vertical column of staves were formed by the inter-connection of the projecting pipes from one stave up to the corresponding stave in the next row. Staves can be applied to all the walls in the zones below the armour. Staves in the hearth wall and tuyere breast are supplied with smooth faces. Staves in the bosh, mantle / belly and stack normally have rib recesses for the installation of refractory.

Evolution of the stave cooler design has been dramatic. Staves in the higher heat load areas are now typically cast from ductile iron for improved thermal conductivity and crack resistance. While early stave design used castable refractory (installed after stave installation within the furnace), ribs now normally incorporate refractory bricks, either cast in place (with the stave body at the foundry) or slid and mortared in place prior to installation in the furnace. Fig 12 shows stave cooler and generations of stave development.

Fig 12 Stave cooler and generations of stave development

Staves are normally expected to retain a refractory lining in front for some time. After loss (expected) of the lining the staves are designed to resist the abrasive effects of descending burden and ascending dirty gas. As well, they are to absorb the expected process heat load and resist thermal load cycling and shock. Four generations of staves (Fig 12) are normally recognized in the industry.

First generation staves are no longer normally used. These staves have four cooling body circuits (with long radius bends which do not effectively cool the stave comers. These staves are made of gray iron castings with castable rib refractory. Second generation staves have four cooling body circuits with short radius bends for improved comer cooling. These staves are made of ductile iron castings with cast-in or glued-in rib bricks. Third generation staves have two-layer body cooling incorporating four or six cooling body circuits (stave hot face) and one or two serpentine cold face circuits (stave cold face) for additional or back-up cooling in the event of hot face circuit loss. These staves have additional edge cooling (top and bottom). The more frequent use of these staves is as cooled ledges to support a refractory lining. These staves have cast-in or mortared-in rib bricks. Fourth generation staves have two-layer cooling (similar to third generation). These staves have cooled ledges and cast-in wall brick lining eliminating the need for a manually placed interior brick lining.

Staves incorporating hot face ledges are more effective in retaining a brick lining than the smoother rib faced bricks. However, once the brick lining disappears, the ledges are very exposed within the furnace. The ledges disrupt burden descent and gas ascent. Exposed ledges tend to fail quickly. They are frequently serviced by cooling water separate from the main stave cooling circuit(s). In this way leaking ledge circuits can be more easily located or isolated. Some stave manufacturers are now providing separate ledge castings so that ledge cracking and loss does not damage the parent staves. As well, there is some present change in philosophy to abandon the application of ledges entirely.

Variations of the basic stave generation types are common. For example, staves of fourth generation type utilizing a refractory castable for the wall ling have been employed successfully. Alternatively, brick linings have been anchored to the stave bodies. Such approaches can be used to substitute for brick support ledges.

A ‘fifth’ generation of staves design has been the developed. It is the copper stave (Fig 13). The development of copper staves was carried out both in Japan and Germany for use in the region of bosh, belly, and lower stack to cope with high heat loads and large fluctuations of temperatures. While Japan has gone for cast copper staves, German copper staves are rolled copper plates having close outer tolerarnces and with drilling done for cooling passages. Drilled and plugged copper staves are typically designed for four water pipes in a straight line at the top and four water pipes in a stright line at the bottom. Materials for internal pipe coils include monel, copper, or steel. Unlike cast iron staves, copper staves are intended to be bonded to the cooling pipe.

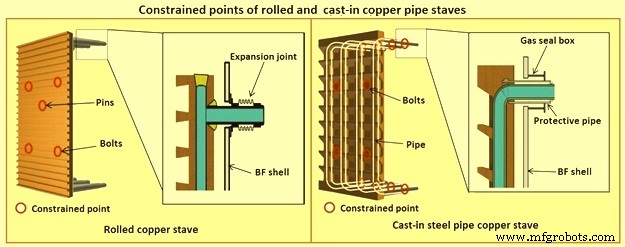

The development of the cast-in copper stave has considered the following aspects. As per the first aspect, for the prevention of deformation, appropriate design of the stave length and bolt constrained points is important. The first aspect is that the use of the cast-in steel pipe copper stave with its own design is beneficial for effectively reducing the risk of deformation. Fig 13 shows the constrained points of a rolled copper stave and the cast-in steel pipe copper stave. A rolled copper stave is constrained to the shell by mounting bolts and pins. To prevent the weld at the base of a rising pipe from being damaged by stresses, rising piping is connected to the shell by an expansion joint. Due to this structure, the upper and lower ends of the staves are freely displaced, causing the staves to be easily deformed. The large thermal load which is repeatedly applied to the copper stave in the course of the fluctuation in the BF operations etc., causes plastic strain to be gradually accumulated, and results in large deformation. There are cases in which the deformation at the upper end has reached 50 mm or more and a weld has been broken, under the condition of an overly long stave, an in-appropriate bolt position, or high heat load exceeding the design condition.

Fig 13 Constrained points of rolled and the cast-in pipe copper stave

Presently, the most popular type of copper stave is the rolled copper stave, the manufacturing process of which involves drilling holes on a copper plate. The water channel ends of these staves are plug-welded. The cast-in steel pipe copper stave, which has been developed, is made by casting bent steel pipes into the copper, a completely different manufacturing process from that of the conventional rolled copper stave. This unique manufacturing method has enabled achieving high energy efficiency and long life of BFs, which cannot be achieved using the rolled copper stave.

Natural evaporative stave cooling (NEVC) is a technique where boiler quality water is introduced into the bottom row of staves and flows by natural mean up the vertical cooling circuits. As the process heat conducts through the stave and cooling pipe into the water, the water in turn heats up. As the water warms, it expands. Since cooler water is being introduced below, the warm water tends to move upwards. At some point in the vertical cooling circuit, the water is at the boiling point. As the water changes its phase to steam, due to the latent heat of vapourization, additional heat is absorbed (driving the phase change). After boiling begins, two-phase flow (water and steam mixture) ascends the cooling pipes to the top of the furnace. Normally located on the furnace top platform are steam separator drums used to extract and vent the steam to atmosphere. Make-up water is introduced to the drum (to replace the discharged steam). The water is piped back by gravity to the furnace bottom and is fed once more to the staves. This cooling technique is very efficient and has low operating costs. There is no pumping equipment. The improvements in this system has been to boost the flow of the cooling water with recirculating pumps (forced evaporative cooling, FEVC) in order to ensure uniform cooling water flow and to cool the recirculating water (forced cold water cooling – FCWC). Both of these approaches have resulted in improved stave and lining life.

Staves provide an excellent protection for the shell plate throughout their service life (which is extended while the interior brick lining remains in place). Stave application has been implemented in all areas of the furnace from hearth wall up to and including the upper stack.

One drawback for conversion of an existing plate cooled furnace to stave cooling can be the cost of a new shell. However, if the existing shell is already in distress and is to be replaced in any event, the conversion cost is not a major factor.

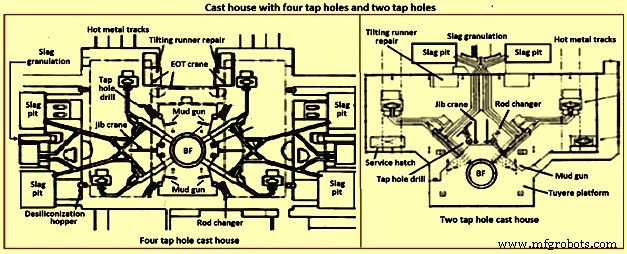

Cast house

The cast house (Fig 14) is the area or areas at the BF where equipment is placed to safely extract the hot metal and liquid slag from the furnace, separate them, and direct them to the appropriate handling equipment or facilities. The hot metal and liquid slag are removed from the furnace through the tap hole. Only infrequently today slag is flushed from the slag notch. The equipment for tap hole is to be reliable and need minimum maintenance. Furnaces typically tap eight times to eleven times per day.

Fig 14 Cast house with four tap holes and two tap holes

Mud gun – The mud gun is used to close the tap hole after tapping is complete. A quantity of the tap hole mass is pushed by the mud gun to fill the worn hole and to maintain a quantity of the tap hole mass (the mushroom) within the hearth. The mud gun is normally held in place on the tap hole until the tap hole mass cures and the tap hole is securely plugged. A hydraulic mud gun uses hydraulic power to swing, hold, and push the tap hole mass. Typical injection pressure of tap hole mass is of the order of 20 MPa to 25 MPa, permitting it to push viscous mass into the furnace operating at high pressures. The hydraulic gun is held against the furnace with the equivalent of 15 tons to 35 tons of force. This type of mud gun can be swung into place in one motion.

An electro-mechanical gun has three separate electric drives for unit swing, barrel positioning, and ramming. Hence several separate motions are needed for accurate positioning of the mud gun at the tap hole. Tap hole mass injection pressure is in the range of only 5 MPa to 8 MPa. The electro-mechanical mud gun is latched to the furnace to keep it in place during plugging.

Tap hole drill – Tap hole drill is used to bore a hole though the tap hole clay into the hearth of the furnace. A drill unit is swung into place hydraulically and held hydraulically in the working position. A pneumatic motor feeds the hammer drill unit (with an attached drill rod and bit) into the hole. Compressed air is fed down the centre of the drill rod and the drill bit to cool the bit and blowout the removed tap hole mass. When the tap hole drill rod has penetrated into the hearth, the drill rod is retracted and the drill swings clear of the hot metal stream.

Soaking bar technique – The application of the soaking bar practice has improved the tapping process. When the tap hole mass is still pliable after plugging, a steel bar is driven into the tap hole by the tap hole drill. While the bar sits in place during the time between casts, it heats up by conduction from the hearth hot metal. This permits curing of the tap hole mass along its entire length (as opposed to curing with the furnace and setting at the outside near the furnace cooling elements). The cured tap hole mass is more resistant to erosion during tapping, hence improving tap flow rate control. Less tap hole mass is needed to replug the hole. When the tap hole is to be opened, a clamping device and a back hammering device on the tap hole drill extract the rod. The timing for tap hole opening can be more easily controlled (predicted) than by conventional drilling. This feature is important for smooth furnace operation and for scheduling of hot metal delivery to downstream facilities.

Same side tap hole equipment – Mud gun and drills have normally been installed on opposite sides of the tap hole. Design development has permitted installation of these equipments on one side of the tap hole. The drill swings over the mud gun or vice versa. This type of installation facilitates improved access for tap hole and trough maintenance and the improved application of trough and tap hole area flue collection.

With the advent of tuyere access platforms to facilitate tuyere and tuyere stock inspection and replacement, the headroom available for the tap hole equipment has diminished. However, same side tap hole equipment installations can be achieved with low headroom (for example 2.2 metres).

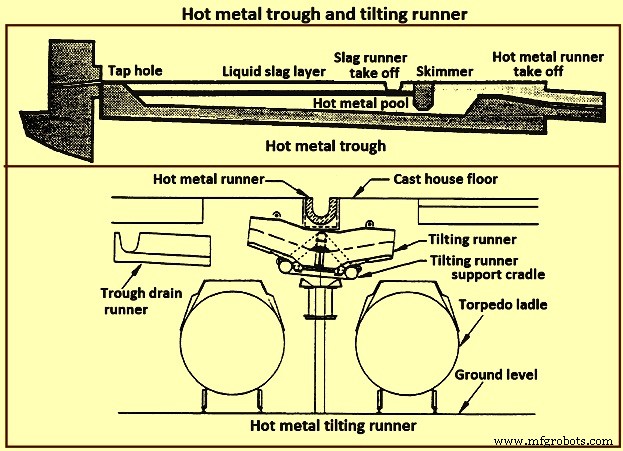

Trough and runner system – Typical hot metal and slag tapping rates are in the range of 4 to 6 tons per minute and 3 to 5 tons per minute, respectively. The trough and runner systems are to be designed to properly separate the iron and slag and to convey them away from the furnace for flow rates within the normal flow rate range and for unusual peak flow rates.

The hot metal trough (Fig 15) is a refractory lined tundish located in the cast house floor and designed to collect iron and slag after discharge from the furnace. The hot metal flows down the trough, under a skimmer and over a dam into the hot metal runner system. The hot metal level in the trough is dictated by the dam. Proper dam design submerges the lowest portion of the skimmer in the hot metal pool. The slag, being lighter than the hot metal, floats down the trough on top of the hot metal pool. Since it cannot sink into the hot metal and through the skimmer opening, it pools on top of the hot metal until sufficient volume collects to overflow a slag dam and run down the slag runner. At the end of the tapping, the slag runner dam height is lowered to drain off most of the slag. The residual hot metal is retained in the trough to prevent oxidation and thermal shock of the trough refractory lining.

Fig 15 Hot metal trough and tilting runner

When maintenance of the trough lining is needed, the hot metal pool can be dumped by removing the hot metal dam, or by opening a trough drain gate, or by drilling into the side of the trough (at its lowest point) with a drain drill. The trough bottom is normally designed with a 2 % (minimum) slope for effective draining. Trough cross-section and length design are important for effective iron and slag flow pattern, retention, and separation. A good trough design results in hot metal yield improvements. Effective trough lining and cooling techniques are important for lining life, hot metal temperature, and cast house structural steel and concrete heat protection considerations. Troughs traditionally were contained in steel boxes ‘buried in sand’ in the cast house floor system. Improved trough design incorporates forced or natural air convection or water-cooling.

Cast house practice needs the runners to be as short as possible. This minimizes temperature loss of hot metal and reduces runner maintenance and flue generation. Shorter runners can also result in reduced capital expenditure for cast house building installation or modification. Since the runners are to slope away from the furnace, the cast house floor normally follows the same slope as the runners.

Slag runners are normally designed with a 7 % (minimum) slope. Slag can be directed to (i) slag pots for railway or mobile equipment haulage to a remote site for dumping, (ii) slag pits adjacent to the furnace for air cooling and water quenching prior to excavation by mobile equipment, and (iii) granulation facilities adjacent to the furnace for conversion of the liquid slag to granulated slag. Granulation units are provided with systems to eliminate flue emissions associated with environmental issues.

Hot metal runners are normally designed with a 3 % (minimum) slope. Hot metal is normally directed to hot metal transfer ladles (torpedo cars / open top ladles) for movement to the steel melting shop or pig casting machines. While normal practice used is to have one iron runner system with diverter gates directing the hot metal to different pouring positions, each with a ladle. Application of the tilting runner practice has been beneficial. A tilting runner is normally with an electrical motor-driven actuator (with a manual hand wheel back-up), and is tilted at around 5 degrees to divert the hot metal. A pool of hot metal is held in the tilting runner to minimize splashing and refractory wear. When one hot metal ladle has been filled, the runner is tilted to the opposite side to fill the other ladle. If needed, a locomotive removes the filled ladle and spots an empty ladle in its place. This operation can be done without plugging the furnace. When the tapping is finished, the tilting runner is tilted an additional 5 degrees to dump its pool of hot metal into the ladle.

Modern cast house design includes flat floors, where the runner is fully covered and is fitted flush with the floor. This allows safer and easier use of mobile vehicles in the cast house area. The use of radio controlled equipment and other devices have helped to reform cast house work, and these, along with effective emission control systems, have improved working conditions. As the BF hearth diameter is increased, there is a resulting need to increase the size of the cast-house. Large BF are normally designed with four tap holes (Fig 14). With a four top-hole configuration, the cast-house arrangement needs to provide sufficient space for movement around the floor itself. There is no design issues associated with this requirement as long as there is the necessary space provided in the site plan. Increasing the size of the cast-house in terms of floor plan does not represent a radical change in design philosophy which can pose a challenge the furnace designer. An efficient and strictly controlled tapping is necessary for ensuring a stable operation and high productivity of the BF.

Emission control

Fume collection requirements and applications appear to vary considerably around the globe. BFs presently have full, partial, or even no cast house fume collection system. Exhaust fan and bag house capacity of the order of 9,000 cubic meter per minute (cum/min) to 11,500 cum/min (depending upon operation and design practices) is typical for full flue capture of a two tap hole cast house installation (for trough runners and tilting runners).

Proper design and application of flue collection runner covers can facilitate cast house access (i.e. flat floor configuration using steel slabs or plates) for personnel and mobile equipment crossover. Runner covers can also reduce hot metal temperature loss and improve runner refractory longevity.

Some furnaces use flame suppression which eliminates the oxygen in the air directly over the trough and iron runners. Products of combustion prevent oxidation of the hot metal surface reducing visible particulate and flues.

Other aspects of BF design

It is necessary that complete study of every element in the process chain, from raw materials delivery to hot metal consumption is made to ensure that there are no ‘bottle necks’ in the system which can prevent the furnace from meeting the goals of its installation. While designing the BF, thought process is to be used to develop the furnace design and some alternatives are to be considered before freezing the design. During the designing of the furnace, those furnace equipments are to be selected which best meet the needs of the furnace operation.

The furnace design is to ensure (i) the furnace is capable of meeting the operational goals of production, productivity (tons per day per cubic metre of working volume), specific consumptions (kilograms per ton of hot metal), and product quality in cost effective manner, (ii) the furnace has the flexibility to accept and absorb the changes in the quality of the raw materials, and (iii) the furnace is capable of achieving the desired campaign life both with respect to time and the total production.

Financial justification is the over-riding consideration for the design. For this purpose, the economic study is to be very extensive. Further, the furnace design is to include latest technological developments so that the furnace does not become technologically outdated during its entire campaign.

The working volume of the furnace is the internal volume of the furnace calculated between the tuyeres and the stock line. Hearth productivity of the furnace is rated in tons per day per cubic metre of active hearth volume. Active hearth volume is the internal volume of the furnace calculated between the tuyeres and the tap hole. Active hearth volume is a measure of the holding capacity of the furnace for the liquids produced in the working volume (above the tuyeres). Hence, the tons per day per cubic metre of active hearth volume is a measure of the specific capacity (through-put per unit volume) of the hearth of the BF.

The design of the hearth is very important since it has a strong effect on the furnace operation. The furnace operation gets affected since the hearth liquid levels change rapidly which cause variations in gas flow pattern, gas utilization, and blast pressure. Also, because of these rapid changes in liquid level, there can be jamming / burning of the tuyeres which affect the blowing of the furnace.

The furnace hearth volume also determines the controls the operator is to exercise during furnace operation. For a very good hearth liquid level control, the high through-put furnace need around 90 % time spent in tapping. To make this time of tapping possible, cast floor is to be designed properly.

The furnace lining and cooling system needs special attention so that it does not pose any problem during the entire campaign of the BF. The selection of refractories, cooling elements, and internal furnace geometry is very important in this respect. Copper staves in this respect are expensive but they are very economical in comparison to the alternatives. Carbon lining of the hearth is very important for the long life of the hearth. The refractory lining thickness of the stack has implication on the furnace working volume.

The production needed normally determines the size of the BF. However, for the sizing of the BF, the raw materials, the product chemistry, and even operating philosophy are important. While the furnace size has implication on the capital cost, the productivity improvement has implication on the operating cost. The specific productivity of the furnace is to be determined for the determination of the size of the BF needed to produce the required quantity of hot metal. From the wide range of possible operating rates, the working volume of the furnace is to be calculated. Productivity and hence the furnace size is also to be based on the fuel rate. The fuel rate is dependent on the quality of raw materials, hot blast parameters, hot metal quality, and the operating philosophy.

The size is the most important factor for the determination of the BF productivity. However, there are other factors which also influence the BF productivity. The most important of these factors include (i) hot blast temperature and pressure, (ii) high top pressure, (iii) oxygen enrichment of the air blast, (iv) injection of auxiliary fuel at the tuyere, (v) prepared burden (sinter, pellets etc.), (vi) Fe content of the ferrous burden, (vii) ash in coke, (viii) quality of the coke, (ix) moisture content of the burden, (x) direct charging of fluxes (lime stone, dolomite etc.) in the BF, (xi) content of fines in the burden, (xii) quality of hot metal to be produced, (xiii) burden distribution control in the furnace, and (xiv) level of automation and control in the furnace.

The availability of furnace equipment, provision of stand-by equipment, and the maintenance philosophy are important factors which have high influence on the annual production from the BF. Further, incorporation of safe and healthy working practices during the operation of BF in the design of the BF is important which has a high influence on the furnace productions. In this regards, safety interlocks are to be provided at all the places where there exist a chance of unsafe operating practices to take place.

제조공정

고로 부담의 준비 및 충전 고로(BF)는 노로를 제외하고 기본적으로 BF에서 역류 방향으로 이동하는 가스 및 부하 입자의 통로입니다. BF의 안정적인 운전을 위한 기본 요건은 변동이 크지 않은 이동층을 로 내에서 유지하는 것입니다. 구체적으로, 혼합된 버디드 레이어가 없는 안정적인 가스 흐름과 버디드 레이어 구조를 형성하기 위함이다. 이들은 서로 밀접하게 관련되어 있습니다. 가스 흐름의 안정성은 거의 전적으로 부하 충진 구조(입자 크기, 입자 크기 분포 및 미세 입자 비율 등)에 의해 결정되는 부하 투과성과 고체 흐름인 부하 하

고로의 제철 이해 및 일본의 해부 연구 고로(BF) 제철은 주로 잘 정립되고 입증된 성능, 유연한 원료 사용 및 높은 열 에너지 보존 능력으로 인해 용선(HM)을 생산하는 가장 실용적인 수단입니다. BF 제철의 시작에 대한 정확한 날짜는 없습니다. 그러나 중요한 공정 설계와 재설계는 14세기부터 유럽의 제철로에서 구현되기 시작했습니다. 그 이후로 BF 루트는 다른 대체 철 생산 방법보다 선호하는 프로세스로 우세했습니다. 처음부터 BF 제철 공정은 지속 가능하고 실행 가능한 상태를 유지하기 위해 매우 효율적인 공정이 되기 위해