제조공정

강재의 특성에 대한 내포물의 영향

강철은 매우 다양한 용도로 사용되는 다재다능한 재료입니다. 다른 엔지니어링 재료에 비해 높은 강도 대 중량비, 내구성, 다용성, 재활용 가능성 및 가장 중요한 경제적 실행 가능성과 같은 몇 가지 장점 때문에 여러 응용 분야에서 관심을 받고 있습니다. 일반적인 용도 외에도 중요한 응용 분야에 사용되는 많은 산업 구성 요소에 선택되는 재료이기도 합니다. 이러한 중요한 응용 분야는 강철 속성 측면에서 매우 엄격한 요구 사항을 요구합니다. 이러한 요구 사항은 경량, 고강도, 고인성, 고압에 견디는 능력, 영하의 온도를 견디는 능력, 우수한 용접성, 우수한 내식성 및 이러한 조합의 조합에 이르기까지 특정 요구 사항에 따라 다양합니다. 속성이 필요합니다.

강철의 다재다능함을 통해 엔지니어는 화학 및/또는 미세 구조를 수정하여 특성을 조정할 수 있습니다. 이 두 가지 변수와 관련하여 몇 가지 발전이 이루어졌다는 사실에도 불구하고 철강 서비스의 성능을 결정하는 또 다른 중요한 측면은 철강에 불순물이 없는지(때때로 청정도라고도 함)입니다. 강철 청정도는 내부에 포함된 비금속 개재물(또는 단순히 개재물)에 의해 결정됩니다. 강재의 성능을 향상시키기 위해서는 개재물이 구조용 강재의 중요한 문제이기 때문에 개재물을 제어해야 하며, 개재물은 크기, 모양 및 분포에 따라 기계적 특성에 매우 해로울 수 있습니다.

내포물은 금속 원소(철, 망간, 규소, 알루미늄, 칼슘 등)와 비금속 원소(산소, 황, 질소, 탄소 등)의 조합으로 구성된 화합물입니다. 가장 일반적인 내포물에는 산화물, 황화물, 산소 황화물, 인산염, 질화물, 탄화물 및 탄질화물이 포함됩니다. 응고 단계 동안의 특성 및 냉각 조건에 따라 결정 또는 유리 상태를 나타낼 수 있습니다. 일부는 결정 구조와 원자 크기에 따라 다른 것보다 더 높은 불일치를 나타내지만 포함물은 강철과 다른 상을 형성합니다. 하나 이상의 화합물을 포함하는 내포물을 복합 내포물(정정석, 옥시황화물, 탄질화물 등)이라고 합니다.

크기 측면에서 내포물은 마이크로 내포물 또는 매크로 내포물이 될 수 있습니다. 마이크로 내포물과 매크로 내포물을 구별하는 데 사용되는 임계값은 일반적으로 100마이크로미터로 가정합니다. 그러나 최근에 제강 공정이 발전하여 개재물의 크기를 제어함에 따라 미세 개재물을 지칭하는 또 다른 방법이 제안되었습니다. 즉, 직경 크기가 부유성 한계 미만이고 값이 수십 마이크로미터에 달하는 것입니다. 현대 철강 공정. 미세 내포물은 크기가 작기 때문에 가장 풍부하고 액강에 더 균일하게 분포하는 경향이 있으므로 덜 유해한 것으로 보입니다. 대형 내포물로 인한 매크로 내포물은 최종 제품의 불량 발생 또는 반제품의 불량의 원인이 됩니다.

내포물은 기계적 및 구조적 응용 분야에서의 성능과 관련된 강의 여러 속성에 영향을 미칩니다. 주강의 개재물에 의해 나타나는 유해한 영향 중 일부는 이 공정이 방향 변화와 개재물의 파괴를 유발할 수 있기 때문에 열간 가공으로 줄일 수 있습니다. 따라서 제조 및 추가 처리 측면에서 철강 품질에 영향을 미치는 다양한 요인을 함께 탐색하면 까다로운 적용 분야에 대한 철강 구성 요소의 더욱 엄격한 기계적 특성 요구 사항을 준수하기 위해 일관된 품질을 보장하기 위한 이들의 관계를 더 잘 이해하는 데 도움이 됩니다. 이것이 어떻게 일어나는지에 대한 이해는 최근 과거에 발전했습니다. 이러한 이해를 정량화하는 데 상당한 진전이 있었습니다.

강철 미세구조의 중요성이 크게 강조되지만 강철 속성에 대한 개재물의 영향은 비교적 무시됩니다. 그러나 업계에서는 강재 성능에 대한 개재물의 중요성에 대한 관심이 있으며 지속적인 연구와 개선에 중점을 두고 있습니다. 이는 강철이 다양한 대체 재료와 더 까다로운 응용 분야로 인해 어려움을 겪고 있기 때문에 특히 중요해졌습니다. 몇 가지 특성의 개선은 매트릭스에 존재하는 개재물의 유형, 크기 및 분포와의 관계를 이해해야만 가능하게 되었습니다. 최근에 철강 산업은 개재물 부피 분율, 크기 및 조성을 훨씬 더 잘 제어할 수 있도록 하는 상당한 공정 개선을 개발했습니다.

물성 및 성능을 향상시키기 위해 개재물을 재단하는 것은 제강의 중요한 특징이며 1980년대에 만들어진 '개재물 공학'이라는 용어가 널리 사용됩니다. Inclusion 엔지니어링은 Inclusion이 가져야 하는 바람직한 속성의 정의로 시작합니다. 그런 다음 적절한 공정 조건의 정의를 통해 이러한 바람직한 Inclusion이 주로 형성되는 제품이 만들어집니다. 최종 제품, 특히 응고가 시작된 후 형성된 개재물(2차 개재물)의 개재물 분포를 제어하는 것은 상당한 도전으로 남아 있습니다.

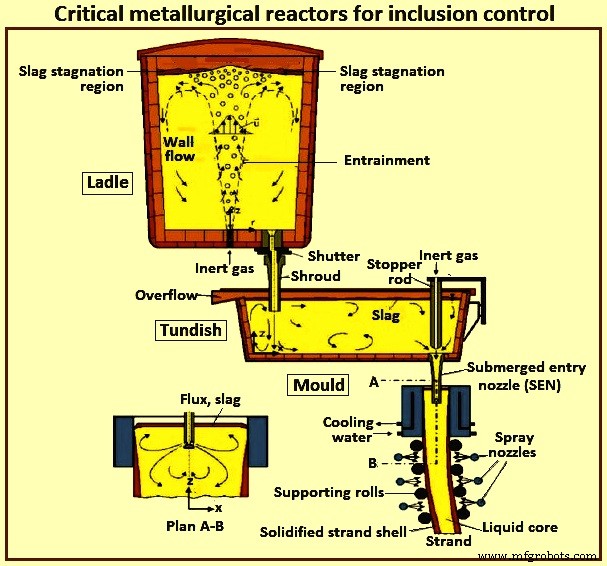

내포물은 산소, 질소 또는 황과 같은 하나 이상의 비금속 성분으로 구성된 강철 매트릭스에 내장된 불가피한 화합물입니다. 이러한 화합물은 제강 공정의 다양한 단계에서 발생할 수 있습니다. 개재물이 생성되고 공정 경로를 따라 다양한 단계에서 수정될 수 있기 때문에 개재물 제어 측면에서 제강 공정의 역할은 매우 중요합니다. 또한, 개재물은 응고되었을 때 구조의 균질성을 깨뜨리는 방식으로 유해합니다. 개재물 제어에 중요한 역할을 하는 2차 제강의 단계는 탈산, 탈황, 진공 탈기 및 아르곤 교반을 포함합니다. 이러한 작업 동안 합금제가 첨가되고, 강철에 용해된 가스가 감소되며, 강철의 고품질을 보장하기 위해 개재물이 제거 및/또는 화학적으로 변경됩니다. 그림 1은 강철의 연속 주조에서 개재물 제어를 위한 중요한 야금 반응기(레이들, 턴디쉬 및 주형)를 보여줍니다.

그림 1 개재물 제어를 위한 중요한 야금 반응기

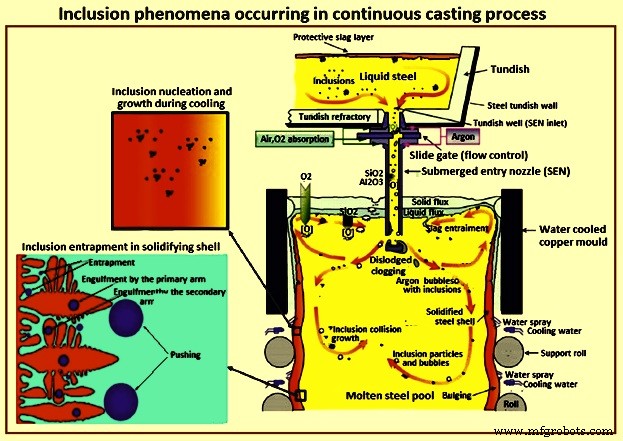

2차 제강 작업을 수행한 후 정련된 강을 연속 주조기로 이송하여 액상강을 주조품(슬래브, 블룸 또는 빌렛 등)으로 주조합니다. 주조하는 동안 강철과 개재물 사이에 여러 가지 다른 상호 작용이 발생할 수 있습니다. 주물 분말과 액강 사이의 반응이 일어날 수 있고 주물 분말의 포획이 발생할 수 있습니다. SEN(Submerged Entry Nozzle) 설계 및 유체 흐름, 전자기 교반, 수직 또는 곡선 주형의 사용은 강의 최종 개재물 함량에 영향을 미치는 주요 현상 중 일부입니다. 그림 2는 연속주조 공정에서 강과 개재물의 상호작용이 다르기 때문에 발생하는 개재물 현상을 나타낸 것이다.

그림 2 연속 주조 공정에서 발생하는 Inclusion 현상

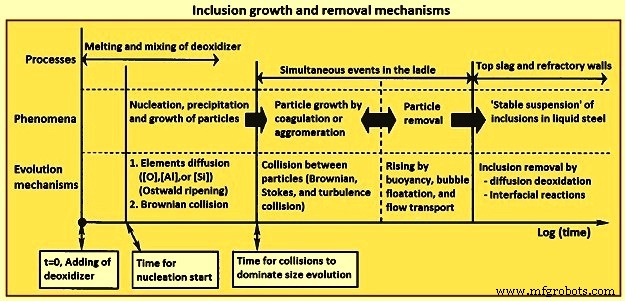

액체 상태에서 Inclusion 제거의 전체 과정은 '핵 생성-성장-제거' 주기로 구성됩니다. 내포물의 형성은 각 단계에서 발생하는 현상에 따라 여러 단계로 나눌 수 있습니다. 핵 생성은 시스템의 온도 또는 화학적 조성의 변화로 인해 용질과 함께 액강의 과포화 결과로 발생합니다. 내포물의 성장은 과포화 또는 화학적 평형이 달성되지 않을 때까지 계속됩니다. 열 대류 또는 자기 교반력으로 인한 액체 강의 움직임은 (각각 액체 또는 고체) 개재물의 유착 또는 응집을 유발합니다. 표면 에너지가 높은 개재물은 표면 에너지가 낮은 개재물보다 더 쉽게 병합되는 경향이 있습니다. 더 큰 개재물을 흡수된 슬래그에 띄우는 것이 더 쉽지만 이 제거 과정은 입자 반경에 따라 다릅니다. 그림 3에는 철강 제조의 여러 단계에서 개재물의 프로세스, 현상 및 진화 메커니즘이 설명되어 있습니다.

그림 3 포함 증가 및 제거 메커니즘

내포물은 구형, 소판 모양, 수상돌기 모양 및 다면체 모양일 수 있습니다. 형태 면에서 가장 바람직한 것은 기계적 특성에 미치는 영향과 관련하여 등방성 특성 때문에 구형 형태입니다. 소판형 또는 박막은 응고 중 공정변태로 인해 결정립계에 위치한다. 이들은 결정립계의 결합을 약화시키기 때문에 기계적 특성에 가장 해롭습니다. 수상 돌기 모양은 과도한 양의 알루미늄으로 인해 발생합니다. 이러한 개재물은 융점이 높아 액체 단계에서 막힘을 유발할 수 있습니다. 응고된 강철에서 덴드라이트의 날카로운 모서리와 모서리는 내부 응력의 집중을 유발하고 기계적 특성에 부정적인 영향을 줄 수 있습니다. 다면체 내포물은 구형이기 때문에 수상돌기 또는 소판형 내포물보다 기계적 특성에 대한 영향이 낮습니다. 수지상 내포물의 형태는 희토류 원소(세륨, 란탄) 또는 알칼리 토류 원소(칼슘, 마그네슘)의 소량 첨가에 의해 다면체 형태로 변형될 수 있습니다.

개재물의 거동을 더 잘 이해하려면 강철 매트릭스와 개재물의 액체에서 고체 상태로의 전이를 이해하는 것이 필요합니다. 주변 매트릭스의 물리적 특성과 응고 온도에서의 개재물은 서로 다른 시나리오를 제시할 수 있기 때문에 중요합니다. 개재물이 강철 응고 온도에서 액체(즉, 더 낮은 융점)인 경우 압축 잔류 응력 시스템이 발생하여 개재물과 매트릭스 사이의 일관성을 보장합니다. 반면 강재가 응고될 때 개재물이 고체인 경우 응력 발생은 두 종의 다른 열팽창 계수에 따라 달라집니다. Inclusion이 Matrix보다 적은 정도로 수축하면 Inclusion 내에서 압축 잔류 응력이 발생하고 Inclusion 주변의 Matrix에 인장 응력이 발생합니다. 반면 Inclusion이 Matrix보다 빠르게 수축하면 Inclusion과 Decohesion에 인장 잔류응력이 발생하고 Matrix는 Void 형태로 발생한다.

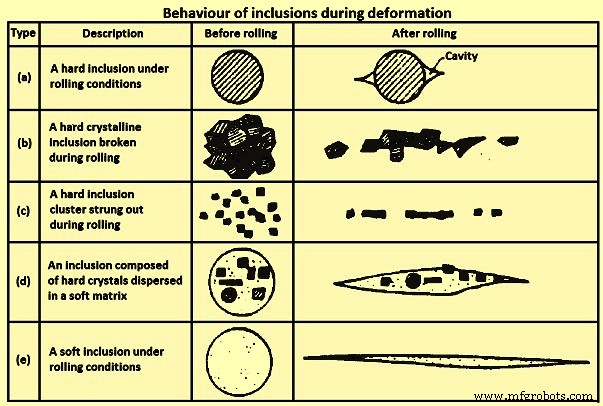

개재물은 응고된 강의 매우 작은 부분을 구성하며 일반적으로 미세하게 분산됩니다. 그것들은 구조의 균질성을 깨뜨리는 방식으로 해롭습니다. 강철의 열간 가공 중 개재물의 변형 거동은 최종 제품의 특성에 매우 중요합니다. Steel Matrix와 Inclusion은 모두 일반적으로 다상구조이지만 비교를 위해 Steel은 Steel 미세조직에 비해 Inclusion의 조직이 더 조대하므로 균질상으로 볼 수 있다.

포함 및 매트릭스 열팽창 차이로 인해 내부 응력이 발생할 수 있습니다. 개재물 위 및 주위를 흐르는 강재의 영향은 개재물의 변형을 발생시키고 압연 방향의 계면 마찰에 의해 개재물의 신장에 따라 변형 정도가 감소한다. Inclusion이 강한 계면 결합을 가지고 있으면 Inclusion이 길어지고 열간 가공 중에 파손되지 않습니다. 반면, Inclusion이 약한 계면 결합을 가지고 있으면 강의 흐름과 상호 작용하지 않아 불연속이 발생할 수 있습니다. 이러한 관점에서 내포물은 (i) 본질적으로 플라스틱 내포물(예:황화망간), (ii) 단단하게 거동하지만 특정 온도에서 가소성이 되는 비결정질 유리질 내포물(일부 유리질 규산염), 및 (iii) 가소성을 나타내지 않고 취성 방식으로 거동하는 결정질 이온성 고체(예:칼슘 알루미네이트, 알루미네이트 산화물 및 일부 결정질 규산염).

강철 조성에 허용되는 여러 원소는 산소에 대한 높은 친화력을 가지므로 액체 강철에 첨가될 때 비금속 탈산 생성물을 형성하는 탈산제로 사용될 수 있습니다. 예는 실리콘, 망간 및 알루미늄입니다. 탈산 생성물은 중요한 산화물 함유물이 될 수 있습니다. 반면에 유황의 경우 철에 대한 용해도가 낮은 원소(예:칼슘 및 망간) 또는 희토류 원소만이 유강 온도에서 비금속 황화물을 형성하기에 충분히 높은 유황 친화력을 갖습니다. 따라서 철강에 포함된 대부분의 황은 슬래그 제련에 의해 용액에서 제거되고 나머지는 대부분 응고 중에 발생하는 석출 반응에 의해 제거됩니다. 응고 중에 침전되는 가장 흔한 황화물은 망간 황화물입니다.

이러한 관찰에 기초하여 출현하는 개재물에 대한 두 가지 가능한 분류는 (i) 화학적 조성(산화물, 황화물 등)을 사용하거나 (ii) 1차와 같이 응고 시작과 관련하여 형성되는 순간을 고려하는 것입니다. 응고가 시작되고 두 번째는 단단한 강철이 금형에서 형성되기 시작한 후입니다. 또한, 제강공정에서 발생하는 개재물은 '내인성'으로 분류하고, '외부' 발생원(내화물 파편, 갇힌 슬래그 등)에서 발생하는 개재물을 '외인성'으로 분류합니다. 그러나 드물게 '외인성' 부피의 재료가 액체 강철과의 광범위한 반응을 겪지 않고 강철에서 충분히 오래 생존합니다. 이러한 반응은 내포물에 변화를 일으킵니다. 따라서 이 분류는 때때로 혼란스러울 수 있습니다.

마지막으로 개재물 분류의 일반적인 방법은 개재물 크기에 따라 매크로 개재물과 마이크로 개재물로 분류할 수 있습니다. 크기 사이의 합리적인 컷오프는 처리 또는 사용 중 제품의 즉각적인 고장을 일으킬 만큼 충분히 큰 경우 내포물이 매크로 내포물이라는 것입니다. 다른 모든 내포물은 미세 내포물로 분류됩니다. 따라서 중요하지만 적용하기 어려운 분류입니다.

개재물의 일부 특성은 강재의 거동에 미치는 영향에 핵심적인 중요성을 가지고 있습니다. 여기에는 온도 함수로서의 가소성 또는 경도, 열팽창 계수(CTE), 결정화 거동(유리질 개재물의 경우) 및 금속 용질의 용해도가 포함됩니다. 내포물에는 이온, 공유 또는 혼합 결합 특성이 있습니다. 따라서 일반적으로 실온에서 부서지기 쉽고 금속 매트릭스에 강한 결합이 없습니다. 온도가 상승함에 따라 일부 내포물은 더 플라스틱이 됩니다.

개재물의 경도 및 가소성에 대한 여러 측정은 관찰된 변화가 너무 복잡하여 간단한 방식으로 설명할 수 없음을 나타냅니다. 변형 거동을 설명하기 위해 가장 널리 사용되는 개념 중 하나는 계속해서 '상대적 소성'을 포함하는 것입니다. 이 개념은 내포물의 특성에 대한 정확한 지식이 부족할 때 특히 유용합니다. 1960년대에 도입된 상대 가소성의 개념은 강재의 실제 변형에 대한 개재물의 실제 변형의 비율을 나타냅니다. 온도 및 Inclusion 조성에 따라 Inclusion의 상대적인 가소성은 다양하며 Inclusion은 변형, 균열 또는 혼합 거동을 가질 수 있습니다. 이것은 그림 4에 나와 있습니다.

그림 4 변형 중 Inclusion 거동

그림 4에서 볼 수 있듯이, 매트릭스에 대한 낮은 결합 강도와 매트릭스 변형의 조합은 보이드 생성 및 분리(또는 디본딩)로 이어집니다. 또한, 경질 개재물은 일반적으로 이러한 조건에서 강철에서 부서지고 재분배됩니다. 이것은 알루미나의 경우를 예로 들어 논의되었습니다. 액체 상태에서 처리하는 동안 알루미나 개재물이 자주 클러스터된다는 사실 때문에 알루미나의 파손 및 재분배를 이해하는 것이 더욱 복잡합니다. 낮은 온도에서 덜 가소화되는 단단한 개재물 또는 개재물의 거동을 예측하는 것은 어려운 일이었습니다.

그러나 개재물의 기계적 거동과 그에 따른 강재 특성에 대한 영향을 정량적으로 설명하는 데 필요한 기본 매개변수가 있습니다. 작업 온도에서 플라스틱인 개재물은 강철이 작업될 때 변형됩니다. 그 결과 주요 작업 방향을 따라 포함물이 늘어납니다. 이것은 여러 경우에 내포물에 모양 이방성을 도입합니다. 이는 내포물의 영향을 받는 특성의 이방성을 초래합니다. 최근 계산된 개재물의 액상선 온도와 측정된 종횡비의 상관관계를 통해 고온 가소성과 산화물 개재물의 융점 사이의 관계가 확인되었습니다.

열간 가공 중 Inclusion 변형에 대한 일부 모델링 작업에서 Inclusion의 소성 변형은 점성 흐름과 연관되며 등방성의 합리적인 예측이 달성됩니다. 정량적 연구에서, Inclusion의 유동 응력 대 매트릭스의 유동 응력의 비율이 Inclusion의 연신율을 정의하는 것으로 나타났습니다. 알루미나가 망간 황화물로 둘러싸인 복합 개재물의 거동은 그림 4(d)와 같습니다. 결과는 황 함량이 60ppm(백만분율) 미만으로 떨어지면 알루미나/황화망간 개재물의 종횡비가 실질적으로 감소한다는 것을 보여주는 실험적 관찰을 확인시켜주었다. 이러한 결과는 현대의 고순도 청정강에 특히 중요합니다.

Inclusion 형태 변화에 의해 발생하는 이방성은 추가적인 열처리로 제거할 수 없다. 개재물 및 편석의 변형은 일반적으로 강철의 거시적 검사 중에 관찰되는 '섬유' 모양의 원인이 됩니다. 강철 가공 중 개재물의 최종 결정화는 변형 정도와 온도에 따른 가소성 변화의 예측을 복잡하게 만들 수 있습니다. 처음에 '유리질' 또는 무정형인 개재물은 강철의 고온 작업 온도 범위의 온도에서 처리될 때 결정화되는 것으로 나타났습니다. 결정화된 내포물은 '유리질' 내포물과 비교할 때 다른 유변학적 거동(또는 상대적 가소성)을 갖습니다. 이는 내포물의 가소성이 중요한 경우 특히 중요할 수 있습니다.

개재물의 열팽창 계수(CTE)는 강철과 다릅니다. CTE의 차이는 개재물 주변의 잔류 응력에 영향을 줄 수 있습니다. 테셀레이션(틈새나 겹침 없이 밀접하게 맞물리는 다각형, 특히 반복되는 모양의 패턴을 나타내거나 특징짓는) 응력과 관련된 인장 응력장으로 둘러싸여 있어 더 해로울 수 있는 내포물. 이는 피로 상태에서 특히 중요할 수 있습니다. 이러한 응력은 가공성과도 관련이 있는 것으로 간주됩니다. 개재물 주변의 강철 매트릭스에 응력장, 공동 및 기공의 형성은 기계 가공성에 유리한 영향을 미치는 것으로 믿어집니다. 강철 가공 온도에서 냉각할 때 매트릭스에서 분리된 강철보다 더 높은 CTE를 갖는 개재물. 이것은 또한 금속 조직학적 샘플 준비에 문제와 크기 결정에 어려움을 일으킬 수 있습니다.

자동 방법을 사용하는 경우 산화물과 황화물을 구별하기 위해 회색조 임계값이 설정됩니다. 선택한 임계값에 따라 매트릭스와 포함 사이의 어두운 영역이 측정된 포함 크기에 다르게 기여할 수 있습니다. 골절 모델링에 대한 논의에서 '내포물'이라는 표현의 사용에는 상당한 차이가 있습니다. 일부는 '내포물'의 정의에 탄화물, 탄질화물 및 기타 2상 입자를 포함합니다. 연성 파괴 과정을 고려할 때 두 가지 유형의 입자를 모두 고려하는 것이 중요합니다. Matrix-Inclusion 계면의 강도 차이와 다양한 입자 유형의 크기 및 분포에 특별한 주의가 필요합니다.

개재물과 강철 사이의 계면은 일반적으로 강도가 매우 낮거나 전혀 없습니다. 한편, 예를 들어 탄화물과 강철의 계면 강도는 1,200 ~ 2,000 MPa 범위로 추정됩니다. 이 차이는 강재 특성, 특히 파괴에 대한 개재물의 영향에 매우 중요합니다. 개재물과 2상 입자 사이의 구분이 흐려질 수 있습니다. 일부 강에서는 티타늄이 질소 고정에 사용되며 티타늄 질화물 개재물은 액체 상태로 형성될 수 있습니다. 한편, 전기강판에서는 황화망간이 미세한 석출물로 형성되어 입계 이동을 제어한다. 강철의 알루미나 입자를 사용한 연구에서 입자 크기와 부피 분율이 결정립계 이동에 영향을 미치는 제어 역할이 입증되었습니다.

강철의 특성에 대한 개재물의 영향

강재의 특성에 대한 개재물의 영향은 오래전부터 연구되어 왔습니다. 내포물은 철강 특성을 개선하기 위해 주조 제품으로 철강 제조 공정에서 맞춤화될 수 있습니다. 또한 단조 제품의 요구되는 성능을 알면 특정 등급의 강철 함유물을 '가공'할 수 있습니다. Inclusion 엔지니어링을 통해 강의 특성 개선을 적절하게 다루기 위해서는 액상 단계에서 주조 후 작업에 이르기까지 전체 공정 경로에 따른 Inclusion 현상과 거동 및 가공 공정에서의 영향에 대한 지식을 갖는 것이 중요합니다. 제품.

2009년에 유럽 위원회는 4개의 주요 철강 생산업체에서 수행된 연구로 구성된 연구 리뷰를 발표했습니다. 목표는 개재물을 제어하여 고품질 스트립 강철을 달성하기 위한 다양한 2차 야금 경로의 최적화 및 평가였습니다. 재료의 경우 재현성의 문제인 반면 특수강의 경우 개별적으로 맞춤화됩니다. 따라서 개재물 개체군에 대한 경로의 영향과 강재 특성에 대한 개재물의 영향을 이해하는 것이 중요합니다.

강재 특성에 대한 개재물의 영향에 대한 최근 연구는 탄소 알루미늄 킬드강, 중탄소 알루미늄 킬드강, 고급 고강도강 및 고급 고강도강의 제품 특성에 대한 공정 조건의 영향을 평가하기 위해 현대 제강의 중요한 측정에 대해 이루어졌습니다. 자유 가공 강, 이 모든 것은 자동차 부품의 더 높은 성형성 및 개선된 기계적 성능을 보장하기 위한 낮은 개재물 함량 및 칼슘 개질을 포함하는 자동차 적용을 위한 강철 속성의 엄격한 요구 사항을 고려합니다.

내포물에 대한 청결 요구 사항은 제품마다 다릅니다. 내포물과 관련하여 청결에 대한 보편적인 정의는 없습니다. 요구 사항은 강재가 사용될 특정 응용 분야의 요구 사항과 강재 구성 요소의 위치, 모양 및 분포와 같은 다른 많은 측면과 관련하여 고려되어야 합니다.

가공에 대한 영향(열간 및 냉간 가공 및 성형) – 가공 조건이 일반적으로 철강 응용 분야에서 예상되는 조건이 아니기 때문에 가공 중 개재물의 영향을 적용 중과 분리하는 것이 편리한 경우가 있습니다. 이는 Inclusion과 관련된 대부분의 문제가 상대적 소성 및 강재 연성 파괴에 대한 영향과 관련되어 있음을 고려하더라도 사실입니다. 열간 또는 냉간 가공 중 재료 단면의 상당 부분을 차지하거나 가공 변형이 높은 영역에 있는 개재물은 가공 중 파손을 유발할 수 있습니다. 따라서 Inclusion의 부피 분율, 크기 및 분포의 제어가 중요합니다. 또한, Inclusion 엔지니어링은 피로 특성에 중요하며 합리적인 등방성 예측이 달성됩니다.

추가 발전에 대한 도전을 제시하는 중요한 영역은 (i) 개재물의 특성 및 강철과의 계면에 대한 적절한 특성화, (ii) 큰 다중 입자 집단의 크기, 모양 및 분포를 특성화하기 위한 적절한 척도, ( iii) 다중 입자 모집단을 고려한 계산 방법과 관련된 어려움.

인장 강도에 대한 영향 – 강의 인장 강도는 개재물의 최종 부피 분율과 개재물의 형태 및 방향에 영향을 받을 수 있습니다. 하중 방향에 대한 Inclusion의 방향은 특정 Inclusion 수준이 재료의 연성에 영향을 미친다는 사실 때문에 중요합니다. 더 작은 단면의 경우, 개재물의 영향은 매트릭스와의 분리 또는 개재물의 파괴에 의해 미세 공극의 핵 생성 사이트로 작용하는 개재물의 역할로 인해 더 높으며, 이는 강재의 연성에 부정적인 영향을 미칩니다. . 현재 제강 관행에서 포함 부피 분율 수준은 인장 강도에 대한 영향이 표준 시험 크기에서 실질적으로 무시할 수 있을 정도로 상당히 감소되었습니다. 초고장력 강의 개재물에 대한 허용 오차 수준을 결정하기 위해 다양한 불순물 수준을 가진 강을 조사한 연구에서 신장된 황화망간은 연성과 굽힘성을 감소시키지만 강도에는 눈에 띄는 영향을 미치지 않는 것으로 나타났습니다.

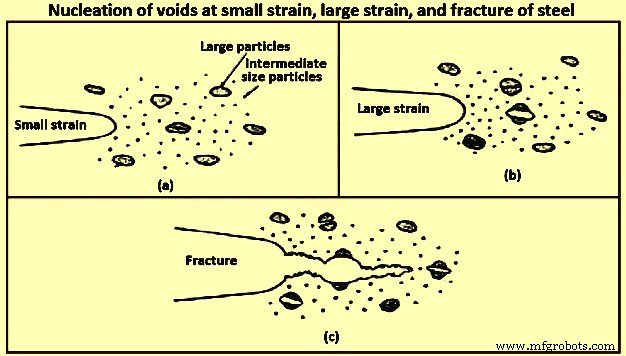

인성에 미치는 영향 – 파괴 인성은 균열의 전파에 저항하는 재료의 특성이며 여러 엔지니어링 구성 요소의 설계에 사용되는 중요한 특성입니다. 대부분의 개재물은 응고된 구조에서 응력을 증가시키는 것으로 간주되며 파단을 통해 파손을 일으킬 수 있습니다. 공극 핵형성 입자의 분포는 (i) 상대적으로 작은 변형에서 공극을 핵형성하는 더 큰 개재물 및 (ii) 훨씬 더 큰 변형에서 공극을 핵형성하는 더 작은 입자의 두 가지 크기 척도를 포함하는 것으로 간주됩니다. 작은 균열의 핵형성은 일반적으로 더 큰 크기의 개재물에서 발생하고 균열의 전파는 작은 개재물에서 생성된 미세 공극의 연결을 통해 발생합니다. 공극 핵 형성 입자의 크기는 일반적으로 0.1마이크로미터에서 100마이크로미터 사이이며, 이 작은 비율이 구조용 합금의 균열 성장 저항에 중요한 역할을 하지만 부피 분율은 몇 퍼센트 이하입니다. 강철의 파괴 모드는 아래와 같이 세 가지 주요 메커니즘으로 구성됩니다.

처음 두 모드는 일반적으로 연성에서 취성 전이 온도 아래에서 발생하는 반면 세 번째 모드는 전이 온도 이상에서 발생합니다. 그림 5는 작은 변형률(5a), 큰 변형률(5b) 및 강철의 파괴(5c)에서 보이드의 핵 생성을 보여줍니다.

<강한>

그림 5 작은 변형률, 큰 변형률 및 강철 파단에서 보이드의 핵 생성

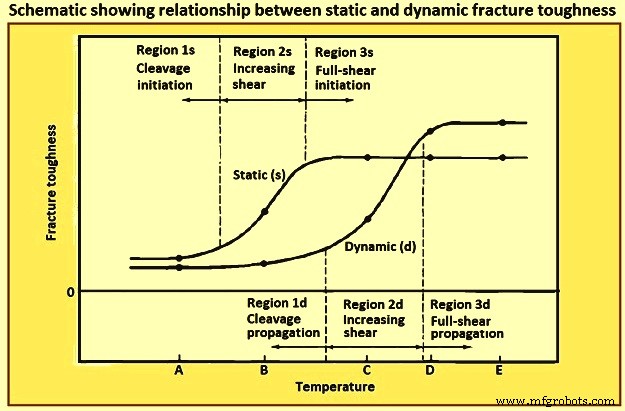

연성 및 취성 파괴는 저합금 강의 두 가지 주요 유형의 파손입니다. 연성 파괴는 재료가 고온에 노출되면 발생하는 반면 취성 파괴는 일반적으로 저온에서 발생합니다. 그림 6은 적용된 변형률 속도의 차이로 특징지어지는 정적 및 동적 파괴 모드 곡선의 차이를 보여줍니다. 정적 및 동적 파괴 모드를 평가하는 두 가지 테스트가 있습니다. Charpy V 노치 시험은 동적 파괴를 평가하는 데 사용되며 '균열 선단 개방 변위'(CTOD) 시험은 준정적 파괴 인성을 평가하는 데 사용됩니다. CTOD 테스트는 구성 요소가 고장나기 전에 약간의 소성 변형을 나타낼 수 있는 재료에 적용됩니다. 이 변위의 측정은 엔지니어링 목적에 매우 중요하며 이 테스트의 중요성은 이 매개변수의 정확한 측정에 달려 있습니다.

그림 6 정적 및 동적 파괴 인성 간의 관계를 보여주는 개략도

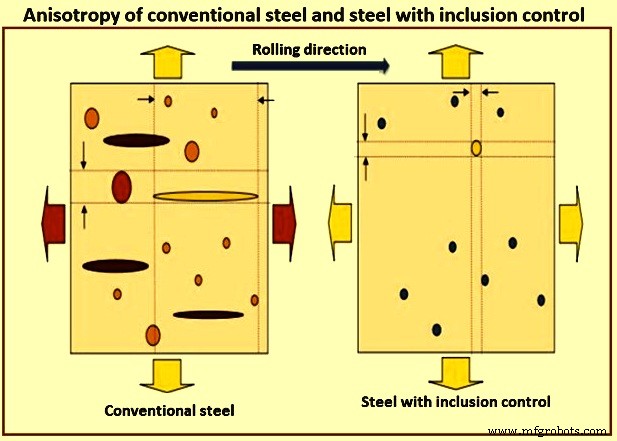

Another important factor which affects toughness is the anisotropy in fracture behaviour of hot rolled products. This is associated with the orientation of elongated inclusions or inclusion clusters. The highest energy absorbed occurs in the samples where the crack plane is normal to the elongated inclusions, and the crack can be deflected along the interfaces of the inclusions. Lower energies are absorbed when a crack propagates along the interfaces of the elongated inclusions. In Fig 7 two steels are compared, to the left conventional rolled steel can be seen, the anisotropy is higher due to the elongation of inclusions parallel to the rolling direction. If the material is loaded in this direction (red arrows) the strength is higher than if the material is loaded in the transverse direction (yellow arrows). In the steel on the right is steel with inclusion control. In this steel, the anisotropy is less due to better inclusion control which produces fewer, isolated and smaller inclusions. If the material is loaded in this case there is not much difference between the most and least favourable loading conditions.

Fig 7 Anisotropy of conventional steel and steel with inclusion control

Manganese sulphide inclusions are a major cause of fracture anisotropy. Due to manganese sulphide inclusions, transverse and through thickness orientations are the most affected by inclusion anisotropy. This can be improved by modifying sulphur containing inclusions to form hard inclusions which remain spherical during working or if the added cost is justified, the sulphur content can be reduced by further desulphurization or vacuum stirring.

Oxide inclusions are associated with ductile fracture which is characterized by linking of dimples. Void formation around oxide inclusions plays a dominant role in shear fracture. With increasing strength levels of the steel, the effect of inclusions especially at low temperatures is highly noticed.

Normally low inclusion levels are enough to guarantee acceptable ductility and toughness criteria in ultra-high strength steels. However, if in the future the demand to develop these properties, the need to avoid elongated manganese sulphide and minimize the number of coarse titanium nitride is to be pursued, as these are the most deteriorating inclusion types for ductility of relatively low impurity levels in ultra high strength steels.

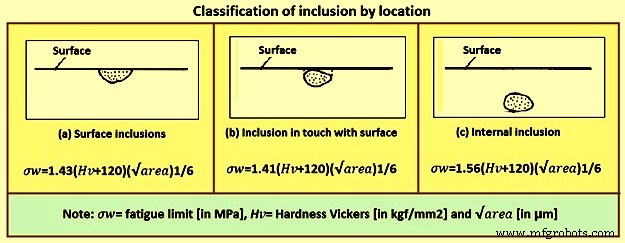

Effect on fatigue – When the failure of a steel component has been due to a repeated number of load applications (cycles) below the yield stress of the material, it is considered a fatigue failure. In this regard, there are very important aspects in which inclusions play a major role. One of the first studies to establish a relationship between hardness and fatigue limit was the one carried out by Garwood and co-workers. Since then, the relevance that non-metallic inclusions have with regard especially to high strength steels has been the subject of several studies. Majority of these studies have pointed out several factors which relate to stress concentration, namely inclusion shape, adhesion of inclusion to the matrix, elastic constants of inclusions, and matrix and inclusion size.

Murakami and Endo developed the area model for evaluating the effect of small defects (holes) in metallic materials. In their study, they demonstrated that the problem of a small defect is essentially a small crack problem and hence this problem is to be solved with stress intensity factors instead of stress concentration. They found that there is a strong correlation of the maximum stress intensity factor with the projected area of the defect in a plane perpendicular to the maximum principal stress. Inclusions in fact can be treated as mechanically equivalent to small defects having the same value of the projected area (square root of crack area).

It is not only those factors which influence the fatigue life of a component, but also the location of the inclusion or defect inside the component. An inclusion of a certain size found close to the surface has a higher impact on the fatigue life than an inclusion of the same size in a location more distant from the surface. Murakami published quantitative equations for the prediction of the fatigue strength of a material with a surface defect, near the surface and an internal defect. Fig 8 gives classification of inclusion by location.

Fig 8 Classification of inclusion by location

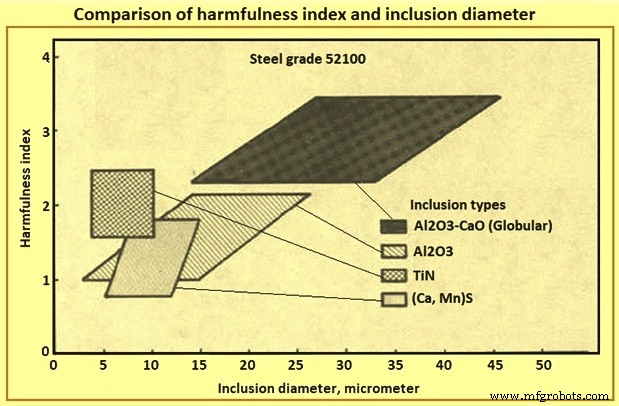

The relationship between the harmful effects of inclusions on fatigue life and inclusion size is shown in Fig 9. This figure can help to illustrate that large globular inclusions are most harmful because of their size, not because of their shape. Also, that calcium sulphides compared with oxides of an equal size are less harmful. Finally, that the titanium nitrides are the most harmful type of inclusions over an equal size range compared to other oxides or sulphides.

Fig 9 Comparison of harmfulness index and inclusion diameter

The importance of inclusions on the fatigue of steel has been long recognized. However, the effect of type, composition, shape, and size of inclusions on fatigue has been extensively studied without a firm conclusion. A recent study has shed new light on understanding the effects of inclusions on fatigue which is summarized here. The fatigue limit is correlated with the existence of non-propagating cracks. It is not related to crack initiation. The fatigue limit is a threshold stress for crack propagation and not the critical stress for crack initiation. Fatigue limit correlates with hardness, upto around 400 HV. In this region, ‘the fatigue limit is determined by a material property showing the average resistance to plastic deformation of the material’.

As one passes the 400 HV threshold, the ideal fatigue limit, associated with the material properties cannot be reached, in general, due to the presence of defects (such as inclusions). ‘Defects smaller than a critical size are non-damaging (not-detrimental) to fatigue strength and the critical size is smaller for materials having a higher static strength, so that a defect of a given size is more detrimental to high strength steels than to low strength metals’. It has been demonstrated with several experimental examples that since the fatigue limit is a stress at which crack propagation does not occur, small defects can and have cracks starting from them which can or cannot lead to fatigue, depending on size and stresses. It has been argued that, for this reason, when a crack originates at the inclusion-metal interface or through inclusion cracking, the stresses within the inclusion are relieved and the inclusion domain can be regarded as mechanically equivalent to a stress-free defect or pore. Hence, tessellated stresses, for example can be less important than previously thought.

Using this approach, it is possible to find adequate relationships to predict the fatigue limit of high strength steels, reconciling the endurance limit relationship with hardness by including a term related to the cross-section area transverse to the loading, occupied by inclusion. Depending on the loading, position of the inclusions can be important, and this is accounted for. Thus, for inclusions close to the surface in rotation-bending, an empirical relation between the endurance limit and hardness has been proposed.

The effects of these insights on bearing steels development (SAE 52100 or 100Cr6) have been very important. Hence, for example, the results of, where particular relevance has been ascribed to different inclusion compositions, can be reappraised. The results indicate much less importance of inclusion type when analyzed in accordance with Murakami’s formalism, as shown in Fig 9. According to Murakami’s results, the largest inclusion present in the stressed area is responsible for fatigue failure. With the high cleanness of these steels, the classical methods of inclusion evaluation and quantification have been quite ineffective in predicting fatigue behaviour and extreme value statistics has been presented as a solution. In this context, Murakami developed a method for extreme value inclusion quantification.

Later, an ASTM standard was developed, mostly with the bearing community in view. With this method, Murakami and co-workers have been able to predict fatigue properties based on extreme value statistics for inclusions. Also, they showed that, when the inclusion population and inclusion size become exceedingly small, as in extra-clean electron-beam (EB) melted steels microstructural heterogeneities (bainite areas) are larger than the inclusions and act as fatigue nuclei. The importance of inclusions in fatigue is still the subject of frequent discussion, particularly in what is termed very high cycle fatigue.

The developments led by Murakami and co-workers on the understanding of the importance of inclusions in fatigue of high strength steel also had a profound impact in the inclusion engineering of spring and valve steels .Summarizing, when considering the literature on crack origination and propagation in fatigue, a person is to consider size and volume fraction of inclusions. Crack origination can occur ‘in the matrix’ or related to second-phase particles, in special inclusions. It seems that for lower strength steels, a critical crack size larger than the larger inclusions is needed for fatigue to occur. Hence, inclusions play a less important role in low strength clean steels. On the other hand, in high strength steel inclusions can be sufficiently large and play an important role.

Inclusions-steel interface condition also plays a role in fatigue life. On the other hand, the inclusions-matrix interface strength has been considered an important factor in the microscopy phenomena involved in fatigue cracking. Spriestersbach and co-workers, for example, noted that ‘classical’ inclusions (oxides, complex oxides and sulphides) debond easily due to the low inclusions-steel interfacial strength.

Also, differences in CTEs can promote inclusions-matrix separation. Hence, classical inclusions can be considered to behave as holes, as proposed by Murakami. On the other hand, titanium nitride, for example, has a strong bond to the matrix and the Titanium nitride-steel interface shows no separation. When titanium nitride is subjected to high stresses it cracks, and the cracks propagate into the matrix. Hence, the correlation between titanium nitride size and the fatigue behaviour can be different from the one observed for ‘classical’ inclusions.

Effect on machinability – Machinability comprises a wide range of parameters, including chip formation, cutting tool wear, surface properties of the machined work piece and environmental factors. Machining can be mainly described as consisting of two processes, metal fracture and metal removal to produce a certain shape or drilled holes at specific locations on the work piece.

Some oxide inclusions can have a positive effect on the process of chip formation (which is dependent on the ability to create a fracture along the structure) but can have a negative effect on the cutting tool wear which can overcome the initial positive effect on chip formation. Manganese sulphide inclusions also have a beneficial effect on chip formation, and the beneficial effect of high sulphur content on free machining steels have long been reported, because manganese sulphide inclusions do not cause cutting tool wear to the same extent as oxides do. A thorough investigation of the effect of different inclusion types on different steel grades for different applications has indicated that different steel grades have various inclusions with very different characteristics. Hence, these characteristics are to be optimized for each group of steel grades in order to make improvements to the machinability of steel without considerably producing a reduction in their mechanical properties

Perhaps one of the properties most traditionally related to inclusions is machinability. The effects of sulphides are well known and the design of these inclusions for machinability has been quite successful. Computational thermodynamics has been used to design steels with good machinability by tailoring sulphides to substitute lead ‘metallic inclusions’. Lead added steel presents important health hazards during steelmaking and has considerable environmental impact. Presently the automotive industry is defining minimum sulphur content for non-resulphurized steels to improve their machinability. This has posed an interesting challenge to bar manufacturers who need to adjust their processes to prevent nozzle clogging by the use of calcium in presence of sulphur in the range of 0.02 %. Stringent process control is needed, in this case

Effect on the nucleation of ferrite – Inclusions can play an important role in phase transformation. They also play a critical role in the nucleation of fine acicular ferrite in weld metal. This microstructure is important to achieve satisfactory mechanical properties with low carbon compositions without hot / controlled working. Thus, weld metal composition is tailored to cause the precipitation of adequate nuclei for acicular ferrite. Some of the factors considered relevant for an inclusion to act as a nucleus for acicular ferrite are crystal structure, differences in CTE, and depletion in austenite-stabilizing elements such as manganese around the inclusions. The latter is the most favoured explanation, followed by stresses generated by CTE differences between inclusion and the austenite matrix. This gains special relevance with the prospect of thin slab casting, where the extent of hot / controlled working which can be performed to refine the austenite grain is very limited.

One of the first and clearer in situ observations of the nucleation process has been done by Sugiyama and Shigesato who discussed in detail their observations on the importance of manganese sulphide on ferrite nucleation. Li and co-workers have shown experimentally and using first principle calculations that zirconium and titanium oxides promote manganese depleted zones in the inclusion-matrix interface, favouring ferrite nucleation. Also, they have shown that manganese sulphide can nucleate on zirconium oxide. As a result, they have shown the beneficial effect of zirconium-titanium deoxidation in the micro-alloyed steels, promoting finer and more uniform dispersions of manganese sulphide and acicular ferrite microstructures. Grong and co-workers reviewed the possibilities of producing ‘dispersoids’, inclusions with a sufficiently fine size and compositions to affect nucleation in solidification as well as ferrite nucleation. In order to achieve this, these particles, however, are to be formed in a more complex way than just resulting from classical inclusion formation reactions.

Effect on surface finish – Though surface finish can be considered a machinability issue, the case of tool steels for plastic moulds, for example, presents extraordinary requirements. Studies have shown that both microstructure and cleanliness play an important role. Simple forms of cleanliness quantification, however, are not able, in general, to correlate with polishing quality. Inclusion type play a definite role in the process as in the case of ESR (electro slag remelting) of P20 steel, for example, it has been demonstrated that the typical desulphurization of ESR is deleterious for surface finish and inert atmosphere remelting is to be used to prevent desulphurization and ensure that sulphides cover the oxide inclusions allowing a good surface finish. The compared results of VAR (vacuum arc remelting) and the so-called PESR (ESR under inert gas) can be explained in the light of this observation.

Effect on corrosion

Two examples of the influence of inclusions on the corrosion performance of steels are the importance of inclusions on hydrogen related failures such as hydrogen-induced cracking (HIC) and on the formation of pits.

Inclusions and hydrogen related failures – The importance of inclusions as traps and nuclei for HIC has been recognized at least since the 1970s. The importance of the synergistic effect of segregation and inclusions, particularly manganese sulphide was soon also recognized. Nakai and co-workers observed that shape control of sulphides had a high influence on HIC. They showed that higher oxygen in steel with type I sulphides (which do not have high plasticity) has better resistance to HIC than aluminum killed steel with type II sulphides which elongate during rolling. However, they preferred either calcium or cerium sulphide modification in order to ensure good properties.

It has also been clear that simply reducing sulphur and controlling sulphide shape is not sufficient to ensure good HIC resistance since crack propagation is controlled by segregation. Hence, lower carbon and lower manganese steels have been developed, as well as accelerated cooling strategies to promote less segregation, particularly banding, and more uniform hardness in the microstructure.

The interaction of segregation and calcium modification has been demonstrated in a study which has shown that in large segregates normal calcium treatment can be ineffective to prevent the formation of manganese sulphide. Thus, very low sulphur and avoidance of manganese sulphide has become the rule to ensure good HIC resistance. However, inclusions continue to play an important role on HIC crack nucleation. In very clean steels, it has been shown that manganese sulphide promotes hydrogen cracking. When studying the resistance of API X120 micro-alloyed steel, Huang and co-workers have related steel cleanliness to reduced effect of hydrogen, regardless of the inclusion type. However, they did not provide information on sulphur content of their steel.

Jinand co-workers reported that in calcium treated API X100 steel having 50 ppm sulphur, oxides are detrimental to hydrogen resistance. Domizzi and co-workers have not able to correlate sulphide length or sulphur content to HIC resistance in steels with sulphur in the 50 ppm to 150 ppm range. They propose that sulphur content and inclusion size influence resistance to hydrogen. They indicate that a small number of very elongated inclusions can reduce the HIC resistance in the same way as a higher number of shorter particles. They also emphasize the relevance of banding, which in micro-alloyed steels is normally associated with higher manganese contents.

Banding was also shown to be critical to the hydrogen induced failure of AISI 4140 bolts in sub-sea applications subjected to cathodic protection. Du and co-workers have shown the beneficial effects of generating a fine dispersion of oxide and sulphide inclusions through zirconium-titanium deoxidation on HIC resistance, when compared to conventional aluminum deoxidation. In a recent review, Ohaeri and co-workers have confirmed that inclusions in general can be harmful to resistance to hydrogen degradation but confirmed that elongated inclusions apparently have a more negative effect. The importance of elongated sulphides on the extent of hydrogen blistering has also been demonstrated. Hence, inclusions shape, quantity, and type play an important role in hydrogen cracking.

The eventual clustering of inclusions, particularly regions of microstructural banding, has a synergistic effect in promoting issues associated with hydrogen and is to be carefully avoided. Additionally, it is to be noted that Murakami has demonstrated that hydrogen trapping at inclusions has a considerable effect on super long life fatigue phenomena. It is evident from the above discussion that inclusion engineering plays an increasingly important role in the design of hydrogen resistant steels

Pitting – Wranglen reported the importance of manganese sulphide as pitting initiation sites both in carbon and stainless steels. He proposed that in carbon steels, the attack starts in the matrix close to the sulphide inclusion, which is nobler than the matrix while in stainless steels, the attack starts at the sulphide inclusion proper. With the development of characterization techniques, Ryan and co-workers have measured the presence of a chromium depleted region surrounding sulphide inclusions in stainless steels and proposed that these to be the initiation sites. They have not, however, propose a mechanism for the formation of these regions nor have described the thermal history of their sample. Their results were contested by measurements performed by Meng and co-workers in various steels (including Ryan’s original sample).

The observations of Ryan resemble the composition profiles around chromium carbides in sensitized stainless steel. While there a clear explanation exists for the formation of chromium depleted regions in the matrix around carbides in sensitization, it is not the case for the matrix surrounding sulphide inclusions. More recently, Williams and co-workers have observed a layer of iron rich sulphide surrounding the sulphide inclusions in stainless steels. This layer preferentially dissolves and starts the pitting process. In their conclusions, they have suggested that inclusion engineering can be used to control the composition of the manganese-iron-chromium sulphides and prevent this from happening. Park and Kang recently reviewed the issue of inclusions in stainless steels. They discussed the process of solidification of the sulphides which can lead to the situation observed by Williams.

It seems clear that subtle chemical composition differences around inclusions can be of paramount importance for the pitting of stainless steel. Results presently available indicate that the composition variations caused during sulphide formation can play a very important role. Liu and co-workers have recently demonstrated the effect of alumina clusters on pitting of carbon steels. Ma and co-workers have shown the anisotropic behaviour of pitting associated to manganese sulphide inclusions. Hence, it is clear that inclusions, in particular sulphide inclusions, have a crucial role in pitting. Park and Kang have remarked that the presence of oxide inclusions can also play an important role in pitting of stainless steels.

.

제조공정

담금질 및 템퍼링 처리 :담금질 후 고온 템퍼링의 열처리 방법을 담금질 및 템퍼링 처리라고합니다. 고온 템퍼링은 500-650°C 사이의 템퍼링을 나타냅니다. 담금질 및 템퍼링은 강철의 성능과 재료를 크게 조정할 수 있으며 강도, 가소성 및 인성이 좋으며 종합적인 기계적 특성이 좋습니다. 담금질 및 템퍼링 후, 템퍼링된 소르바이트가 얻어진다. 템퍼링된 소르바이트는 마르텐사이트의 템퍼링 동안 형성됩니다. 광학현미경으로 500~600배 확대해야만 구별할 수 있다. 구정의 복합 구조인 탄화물(시멘타이트 포함)을 포함하는 페라이트 기

강철의 변형은 탄소로 가능합니다. 철강의 탄소 함량은 다양한 용도로 철강의 특성을 변화시킵니다. 인장 속성은 측정된 강철의 탄소 백분위수를 사용하여 구부릴 수 있는 알루미늄 강철에서 충격 방지 장갑판에 이르기까지 무엇이든 만들 수 있습니다. 강철의 속성 철은 강철의 기본 금속이지만 너무 부드러워서 생산적이지 못합니다. 오스테나이트와 페라이트(탄소의 형태)가 도입되면 강철의 다양한 형성이 실현될 수 있습니다. 시멘타이트와 같은 다른 합금 원소도 강철의 구조적 가치를 변경하는 데 사용할 수 있습니다. 제어된 조건에서 추가 가열 및 냉