제조공정

포함, 포함 엔지니어링 및 청정강

내포물은 비금속 화합물 및 침전물로서 철강의 생산 및 처리 중에 형성되어 다양한 화학 및 공정에서 발생하는 제강 부산물입니다. 포함은 크기와 구성이 매우 다양하여 그에 상응하는 광범위한 효과를 일으키고 특성화를 위한 정교한 분석 장비가 필요합니다.

내포물은 강철 금속 매트릭스에 내장된 유리-세라믹 상으로 구성됩니다. 개재물 관리는 강에서 개재물의 제거를 촉진하고 강재의 품질과 가공에 미치는 유해한 영향을 줄이는 것입니다. 그것은 제강 관행의 중요한 측면입니다. 그러나 특정 개재물 유형의 존재는 강철에 유익한 효과를 줄 수도 있습니다.

포함물의 근원, 제거 및 기계적 결과는 유형 및 엔지니어링에 따라 다릅니다. 개재물의 화학적 조성과 그 부피 분율은 용융, 정제 및 주조 작업과 같은 생산 공정과 관련된 여러 단계의 관리에 의해 결정됩니다. 따라서 포함 개체수는 적용된 작동 매개변수와 생산할 강종 특성 간의 관계에 따라 달라집니다.

래들 내 개재물의 변화는 태핑 시 제강로 내 모 개재물의 유형 및 크기 분포, 태핑 시 산소 수준, 제강로에서 잔류하는 슬래그 양, 몇 가지 예를 들면, 국자에 합성 슬래그를 첨가하는 유형, 양 및 시기, 탈산소제 첨가의 유형 및 시기, 국자에서 교반하는 시기 및 강도 등을 들 수 있습니다. 내포물의 모양은 구형, 혈소판, 수지상 또는 다면체일 수 있습니다.

구형이 바람직합니다. MnS(황화망간), 덴드라이트 암 사이의 공간에서 응고 중에 형성된 옥시황화물, 철 알루미네이트 및 규산염과 같은 특정 개재물은 구형입니다. 혈소판 모양은 바람직하지 않습니다. 알루미늄 탈산강은 결정립계를 따라 위치한 박막 형태의 MnS를 함유한다. 다면체 내포물은 그다지 해롭지 않습니다. 내포물은 아래에 설명된 다양한 모양을 가지고 있습니다. 강재의 기계적 특성에 미치는 영향이 보통이므로 개재물의 구형 형상이 가장 바람직합니다. 구형 내포물의 구형은 낮은 함량의 알루미늄에서 액체 상태로 형성되기 때문입니다.

소판 모양의 개재물은 알루미늄에 의해 탈산되는 강철에 있습니다. 이러한 개재물은 강철 입자 경계를 따라 위치한 얇은 필름(소판) 형태의 MnS 및 산소 황화물을 포함합니다. 이러한 내포물은 응고 중 공정 변형의 결과로 형성됩니다. 혈소판 모양의 개재물은 바람직하지 않습니다. 그들은 결정립계를 상당히 약화시키고 특히 고온 조건(hot shortness)에서 기계적 특성에 역효과를 일으킵니다.

덴드라이트 형태의 개재물은 과량의 강한 탈산제(알루미늄) 사용으로 인해 발생합니다. 그 결과 수상 돌기 모양의 산화물 및 황화물 개재물(별도 및 응집체)이 형성됩니다. 이러한 개재물은 강철보다 융점이 높습니다. 수상 돌기 모양의 개재물의 날카로운 모서리와 모서리는 내부 응력의 국부적 집중을 유발하여 강철의 연성, 인성 및 피로 강도를 상당히 감소시킵니다.

다면체 내포물은 소량의 희토류(세륨, 란탄) 또는 알칼리토류(칼슘, 마그네슘) 원소를 첨가(알루미늄에 의한 깊은 탈산 후)하여 수상돌기형 내포물의 형태를 개선할 때 형성됩니다. 모양이 구형에 가깝기 때문에 다면체 개재물은 덴드라이트 형상 개재물보다 강 특성에 미치는 영향이 적습니다.

마이크로 내포물(크기 1마이크로미터 ~ 100마이크로미터)과 매크로 내포물(크기 100마이크로미터 이상)이 있습니다. 매크로 내포물은 유해합니다. 미세 내포물은 입자 성장을 제한하고 항복 강도 및 경도를 증가시키기 때문에 유익합니다. 미세 개재물은 탄화물 및 질화물의 침전을 위한 핵으로 작용합니다. 매크로 포함은 제거되어야 합니다. 미세 내포물은 매트릭스에 균일하게 분산시켜 강화를 개선하는 데 사용할 수 있습니다.

함유물의 유해한 영향은 화학적 조성, 부피 분율, 분산 및 형태에 크게 의존합니다. 일반적으로 융점이 높은 크고 깨지지 않는 개재물이 가장 원하지 않는 개재물입니다. 그러나 이러한 내포물에 비해 작고 부서지기 쉬운 것 또는 융점이 낮은 것이 더 바람직합니다. 이러한 선호의 이유는 융점이 낮거나 깨지기 쉬운 개재물은 열간 또는 냉간 성형 공정(성형 공정 및 환원율의 영향) 또는 열처리 후 변형되거나 더 작은 개재물로 부서지거나 사라지기 쉽기 때문입니다. 강철은 주조 및 응고 과정을 거친다.

강재의 기계적 거동은 응력 상승제로 작용하는 개재물 및 석출물의 부피 분율, 크기, 분포, 조성 및 형태에 의해 크게 제어됩니다. 큰 거대 개재물이 기계적 특성에 가장 해롭기 때문에 개재물 크기 분포가 특히 중요합니다. 때때로 치명적인 결함은 전체 강철 열에 있는 하나의 큰 개재물에 의해 발생합니다. 큰 내포물이 작은 내포물보다 훨씬 많지만 전체 부피 비율은 더 클 수 있습니다.

청정강은 크기, 모양, 조성, 분포 및 빈도 면에서 제한된 개재물을 포함하는 강입니다. 결과적으로 청정강은 다른 재료보다 성능이 뛰어날 수 있으며 운송 장비 및 기타 응용 분야에 사용되는 것과 같은 적용된 높은 응력 상태에서 탁월합니다.

철강의 청정도는 철강 품질의 중요한 요소이며 해마다 보다 깨끗한 철강에 대한 수요가 증가하고 있습니다. 그러나 야금학자들은 '깨끗한 강철'이라는 용어를 주의해서 사용합니다. 이것은 (i) 다양한 용도에 대한 강철에 대한 다양한 청정도 요구, (ii) 다양한 작업에서 생산되는 강철의 다양한 청정도, (iii) 일부 문자 그대로 의미로 해석되는 '청정강'이라는 용어에 대한 일반적인 이해 때문입니다. 강철에 내포물이 없음. 강철 청정도는 운영 및 제품 성능 관점에서 모두 의미가 있습니다.

고품질에 대한 계속 증가하는 요구로 인해 철강 생산자는 자신이 생산하는 철강 제품의 '청결도' 요구 사항에 높은 관심을 기울이게 되었습니다. 철강 생산업체는 철강 제품에서 기대되는 다양한 요구 사항을 충족하기 위해 다양한 철강 등급을 생산하고 있습니다. 각 요구 사항에 대한 강철의 청정도 수준은 각 강철 등급의 개재물 수, 형태, 조성 및 크기 분포에 따라 다릅니다. 예를 들어 쾌삭강이나 재황강의 경우 개재물을 완전히 제거하는 것이 아니라 가공성을 향상시키기 위해 개재물을 수정하는 것입니다. 따라서 각 강종에 대한 개재물 또는 청정도의 허용 수준에 대한 균형 잡힌 의견은 철강 생산자와 철강 사용자 모두에게 기술적으로나 경제적으로 매우 중요합니다. 비금속 개재물 특성과 관련하여 응용 분야에 대한 고객의 사양 및 요구 사항을 충족하기 위해 '클린 스틸'이라는 용어가 크게 강조됩니다.

청정도 요구 사항이 더욱 엄격해지고 새로운 제강 등급이 개발됨에 따라 개재물 형성 및 진화 과정을 이해하고 액체 강에서 제거를 개선하기 위한 방법을 개발하는 것이 중요합니다. 개재물 제거는 개재물 크기가 클 뿐만 아니라 강재-개재물-가스 시스템에서 개재물과 강 사이의 높은 계면 에너지 및 개재물과 강 사이의 큰 접촉각에 의해 유리합니다.

청정강 개재물 요구사항은 강종 및 용도에 따라 다르며 개재물 엔지니어링의 목적은 유해한 개재물을 줄이고 유익한 효과가 있는 개재물의 형성을 촉진하는 것입니다.

지난 수십 년 동안 제강 기술의 발전으로 불순물이 매우 적은 강종을 만들었습니다. 최근 몇 년간 새로운 '클린' 및 '초청정' 강재가 전 세계 철강 생산업체에서 개발 및 상용화되어 기계적 특성(예:피로 강도 및 충격 인성)이 상당히 개선된 철강의 현재 및 미래 시장 요구에 부응하고 있습니다. ) 및 개선된 내식성. 이러한 강철은 산소(10ppm 미만) 및 황(10ppm 미만) 함량이 매우 낮을 수 있습니다. 이러한 발전의 원동력은 다음과 같이 매우 까다로운 응용 분야를 견딜 수 있는 새로운 강철의 개발이었습니다. 자동차 산업을 위한 변속기 부품, 공격적이고 부식성이 있는 환경을 위한 건설 부품 및 튜브.

오늘날의 고청정강은 우수한 기계적 특성 및/또는 내식성을 갖고 있지만 이러한 기능적 특성의 발전으로 인해 칩 브레이킹이 더 어려워지고 경우에 따라 가공 작업에서 공구 수명이 상당히 단축되는 대가를 치르게 되었습니다.

청정도가 높은 강을 가공하는 것은 일반적으로 높은 에너지 소비, 절삭 공구 마모 증가 및 높은 생산 비용과 관련이 있습니다. 자동차 부품을 생산하기 위한 총 생산 비용의 40% 이상이 다양한 가공 작업에서 발생하는 것으로 추정됩니다. 따라서 주요 문제는 결합된 기계 가공성 및 성능 요구 사항과 관련하여 오늘날의 강종을 최적화하는 것으로 평가됩니다. 따라서 내포물은 적절한 기계가공 성능을 위해 어느 정도 필요합니다. 그러나 Inclusion의 함량 및 특성은 여전히 강철의 고성능 특성을 얻을 수 있음을 보장하기 위한 것입니다.

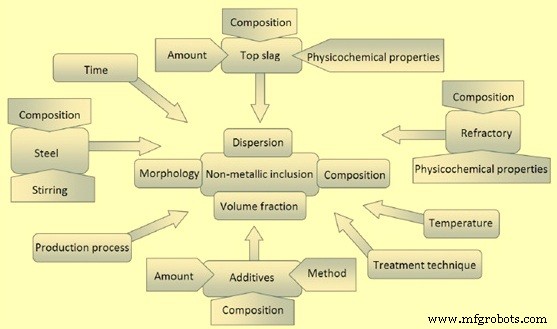

2차 제강공정의 중요한 특징은 생산공정, 액강, 국자내화물, 첨가제, 슬래그, 온도, 처리시간 및 처리방법이다. 이는 그림 1과 같이 Inclusion의 다양한 특성에 영향을 미치는 중요한 요소들이다.

그림 1 제강 중 개재물의 다양한 특성에 영향을 미치는 요인

내포물 형성 과정에는 세 단계가 있습니다. 이러한 단계는 (i) 핵형성, (ii) 성장, (iii) 유착 및 응집입니다. 핵생성 단계에서 첨가제(탈산제 또는 탈황제)의 용해로 인해 용액(액체 또는 고체강)이 용질(예:알루미늄 및 산소)로 과포화되어 새로운 상의 핵이 형성됩니다. 또는 강철의 냉각. 핵 생성 과정은 경계 개재 액체 강철의 표면 장력에 의해 결정됩니다. 표면 장력이 낮을수록 새로운 상 핵의 형성에 더 낮은 과포화도가 필요합니다. 핵 생성 과정은 액체강에 다른 상(기타 개재물)이 있을 때 훨씬 쉽습니다. 이 경우 새로운 상 형성은 핵과 기질 개재물 사이의 습윤 각도에 의해 결정됩니다. 젖음 조건(낮은 젖음 각도)은 새로운 상 핵 생성에 유리합니다.

성장 단계에서는 핵의 성장이 일어납니다. 새로운 내포물의 성장은 화학적 평형에 도달할 때까지 계속됩니다(과포화 없음). 단단한 강철에서 개재물의 성장은 매우 느린 과정이므로 일정 수준의 비평형 과포화 상태가 유지될 수 있습니다.

열 대류 또는 강제 교반으로 인한 액체의 움직임으로 인해 유착 및 덩어리가 발생하여 개재물이 충돌하여 유착(액체 개재물 병합) 또는 덩어리(고체 개재물 병합)가 발생할 수 있습니다. 유착/응집 과정은 개재물과 액상강 사이의 경계면의 감소로 인해 얻어지는 에너지 이점에 의해 주도됩니다. 표면 에너지가 더 높은 내포물은 충돌할 때 병합될 확률이 더 높습니다.

액체강에서 포함물 제거는 강재-슬래그 계면으로의 부상, 강재로부터의 분리 및 슬래그로의 후속 흡수를 포함합니다. 강재의 Inclusion 부유선광의 기본 메커니즘은 부유선광의 스토크 법칙에 의한 것입니다. 이 방정식을 사용하고 20마이크로미터 크기의 구형 알루미나 개재물에 대해 2미터 거리를 뜨는 데 예상되는 시간은 약 120분입니다. 이 부유 시간은 개재물 크기가 증가함에 따라 감소되고 아르곤 교반 및 후속하여 아르곤 기체 기포에 대한 개재물의 부착에 의해 더욱 개선됩니다. 예를 들어, 100마이크로미터 크기의 알루미나 개재물이 5분 만에 떠오릅니다. 아르곤 교반은 또한 충돌 및 후속 응집/유착에 의해 포함 성장을 촉진합니다.

큰 내포물은 작은 내포물보다 더 빨리 떠오릅니다. 큰 개재물은 일반적으로 부력이 있으므로 강철에서 슬래그 상으로 쉽게 떠다닙니다. 부력이 아닌 작은 개재물은 강철에서 뜨는 데 더 오랜 시간이 걸립니다. 부유하는 개재물은 슬래그에 흡수됩니다. 부유 과정은 적당한 교반으로 강화될 수 있습니다. 격렬한 교반은 큰 개재물을 더 작은 크기의 개재물로 부수는 결과를 가져옵니다. 액체 강철을 통해 위로 이동하는 가스 거품은 또한 슬래그에 의해 부유하고 흡수하는 개재물을 촉진합니다.

내포물의 분류

개재물은 고온에서 정제하는 동안 액체강에서 생성되거나 응고 중 침전으로 인해 생성됩니다. 고온에서 철강을 제련할 때 생기는 개재물을 1차 개재물, 응고 과정에서 생기는 개재물을 2차 개재물이라고 합니다. 강에서 개재물이 형성되면, 개재물의 크기, 양, 조성, 형태 등의 특성이 동일하게 유지되거나, 용강과 주변 슬래그 및 래들 내화물 사이의 이화학적 반응으로 인해 변/진화된다. , 및 변형에서. 최종 특성에 따라 주조 공정에 유해하고 철강 기계적 특성을 저하시키며 철강 제품의 표면 및 전체 품질을 저하시킬 수 있습니다. 강철의 순도를 정의하는 내포물은 화학적 및 광물학적 함량, 안정성, 원산지에 따라 분류됩니다.

전통적인 분류에 따르면, 내포물은 기원에 따라 두 가지 주요 클래스로 구별될 수 있습니다. 이러한 클래스는 (i) 내인성 내포물 및 (ii) 외인성 내포물입니다. 내인성 개재물은 강에 포함된 화학종의 용해도 감소로 인해 액상 내에서 침전에 의해 형성됩니다. 이러한 종류의 비금속 개재물은 강철에서 완전히 제거할 수 없지만 손상 현상의 활성화를 피하기 위해 체적 분율과 평균 크기의 감소를 엄격하게 제어해야 합니다.

반대로, 외인성 내포물은 슬래그, 내화성 파편 또는 강철을 보호하고 강철 주조 중 달라붙는 것을 방지하는 데 사용되는 상승 및 피복 분말에서 나오는 비금속 재료의 포획 결과입니다. 이 등급에 속하는 개재물은 큰 크기로 특징지을 수 있고 그 기원을 즉시 인식할 수 없지만, 그 존재가 강의 미세 구조 건전성 및 관련 기계적 신뢰성을 크게 손상시킬 수 있습니다. 외인성 내포물은 항상 공정과 관련되기 때문에 적절한 처리 절차를 구현하여 제거할 수 있습니다.

내인성 내포물 – 내인성 개재물(고유 개재물이라고도 함)은 액강 내에서 발생하여 냉각 및 응고 중에 침전됩니다. 이 부류에 속하는 개재물은 강재의 첨가제로 인해 발생합니다. 이들은 강철의 냉각 및 응고 과정에서 탈산 생성물 또는 침전된 개재물이다. LCAK(저탄소 알루미늄 킬드)강의 알루미나(Al2O3) 개재물과 실리콘 킬드강의 실리카(SiO2) 개재물은 용존 산소와 첨가된 알루미늄 및 실리콘 탈산소제의 반응에 의해 생성되는 대표적인 탈산 개재물입니다.

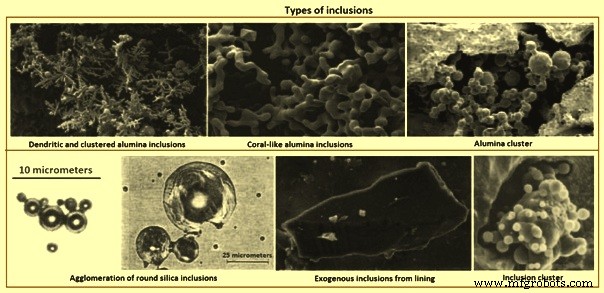

알루미나 개재물은 높은 산소 환경에서 형성될 때 수지상입니다(그림 2). 탈산 또는 재산화로 인한 클러스터형 알루미나 개재물(그림 2)은 알루미늄 킬드강의 전형입니다. 알루미나 개재물은 높은 계면 에너지로 인해 충돌 및 응집을 통해 3차원 클러스터를 쉽게 형성합니다. 클러스터의 개별 내포물은 직경이 1마이크로미터에서 5마이크로미터일 수 있습니다. 다른 입자와 충돌, 분해 또는 응집되기 전에 꽃판 또는 (응집된) 다면체 내포물 형태일 수 있습니다. 또는 산호와 같은 알루미나 내포물은 원래 수지상 또는 클러스터된 알루미나 내포물의 '오스트발트 숙성(Ostwald-ripening)'의 결과로 믿어집니다. 실리카 개재물은 액체 강철에서 액체 또는 유리 상태로 있기 때문에 일반적으로 구형입니다. 실리카는 덩어리로 뭉칠 수도 있습니다.

그림 2 내포물의 유형

강의 냉각 및 응고 중에 침전된 개재물이 형성됩니다. 냉각하는 동안 액체에 용해된 산소/질소/황의 농도는 높아지지만 해당 요소의 용해도는 감소합니다. 따라서 알루미나, 실리카, 질화알루미늄 및 황화물과 같은 개재물이 침전됩니다. 황화물은 응고 중에 수지상 사이에서 형성되고 액체강에 이미 존재하는 산화물에서 자주 핵을 형성합니다. 이러한 내포물은 일반적으로 작습니다(10마이크로미터 미만).

내인성 개재물은 일반적으로 외인성 개재물보다 더 균일하게 분포되며, 이는 내화 계면, 슬래그 또는 액강과 접촉하는 기타 재료의 재료가 갇힌 것입니다. 내인성 내포물은 자연적으로 발생하므로 최소화할 수 있을 뿐 완전히 제거할 수는 없습니다. 알루미나 및 마그네슘-스피넬 막힘 침수 입구 노즐과 같은 1차 및 내인성 산화물과 불규칙한 모양은 변형 중에 응력 상승 요인으로 작용하여 강철 기계적 강도를 감소시킵니다.

외인성 내포물 – 외인성 내포물은 액체강과 주변 환경의 의도하지 않은 화학적 기계적 상호작용으로 인해 발생합니다. 그들은 일반적으로 표면 근처의 큰 크기와 위치 때문에 파손에 민감한 기계적 특성에 해롭습니다. 이러한 개재물의 대부분은 액체강에 용해된 '유리' 탈산소제(알루미늄, 실리콘, 망간 또는 칼슘)를 갖는 액체강이 게이트를 통한 주입 및 운송 중 공기와의 접촉으로부터 산소를 픽업하는 재산화에 의해 형성됩니다. 체계. 또한, 개재물은 부적절하게 예열된 이송 용기에서 나오는 기체 또는 수증기와 액체 강철의 반응에 의해 형성될 수 있습니다. 외인성 개재물은 일반적으로 태핑, 주입 및 응고 중에 우연히 포착되어 주강 제품 전체에 무작위 분포를 초래합니다. 이러한 개재물은 액체강에서 이동하는 동안 새로운 개재물이 석출되는 불균일한 핵 생성 사이트 역할을 합니다.

외인성 개재물은 주로 부수적인 화학적(재산화) 및 주변과 액체강의 기계적 상호작용(슬래그 비말동반 및 내화 라이닝의 침식)으로 인해 발생합니다. 가공시 채터링이 발생하여 가공부 표면의 움푹 들어간 곳과 홈, 잦은 파손, 과도한 공구 마모를 유발합니다. 외인성 내포물은 다음과 같은 공통적인 특징을 가지고 있습니다.

이러한 내포물의 출처를 무시하는 한 가지 문제는 왜 그러한 큰 내포물이 일단 형성되면 빠르게 떠오르지 않는가 하는 것입니다. 가능한 이유는 (i) 철강 제조, 이송 또는 야금 용기의 침식 중 늦은 형성이 주물에 들어가기 전에 상승하기에 불충분한 시간을 남기고, (ii) 충분한 과열도 부족, (iii) 응고 중 유체 흐름으로 인해 금형 슬래그가 발생하기 때문입니다. 부유하는 개재물이 슬래그에 완전히 들어가기 전에 포획 또는 재연행.

외인성 내포물은 항상 관행과 관련이 있으며 그 크기와 화학적 조성으로 인해 출처가 확인되는 경우가 많으며 출처는 주로 재산화, 슬래그 비말동반, 라이닝 침식 및 화학 반응입니다.

알루미나 클러스터와 같은 강철에서 발견되는 재산화로 인한 큰 거대 내포물의 가장 일반적인 형태는 그림 2에 나와 있습니다. 공기는 재산화의 가장 일반적인 원인이며 (i) 턴디쉬 믹스의 액체 강철과 같은 여러 방식으로 발생할 수 있습니다. 강한 난류로 인해 주입 시작 시 상단 표면에서 공기가 흐르고 흐르는 액체 표면의 산화막이 액체로 접혀 산화물 입자의 약한 평면을 형성합니다. (ii) 공기가 액체 강으로 흡입됩니다. 레이들과 턴디쉬 사이, 턴디쉬와 몰드 사이의 접합부, (iii) 붓는 동안 공기가 레이들, 턴디쉬, 몰드의 강철 상부 표면에서 강철로 침투한다.

이러한 종류의 재산화 동안, 알루미늄, 칼슘, 규소 등과 같은 탈산 원소가 우선적으로 산화되고 이들의 생성물은 일반적으로 탈산 개재물보다 1~2배 큰 개재물로 발전합니다. 이러한 종류의 재산화를 방지하기 위한 해결책은 (i) 레이들과 턴디쉬 사이의 연결부 주위에 강철 링 매니폴드 또는 다공성 내화 링을 사용하는 불활성 가스 커튼으로 덮음으로써 주조 공정에 대한 공기 노출을 제한하는 것입니다. 턴디시와 몰드, (ii) 붓기 전에 턴디쉬로, 붓는 동안 턴디쉬 표면으로 일부 가스 퍼지, (iii) 눈 형성을 방지하기 위해 국자에서 가스 주입 제어.

또 다른 재산화 소스는 슬래그 및 내화 내화물의 실리카, 산화망간 및 FeO입니다. 이 재산화 메커니즘에 의해 SiO2/MnO/FeO+[Al]=[Si]/[Mn]/[Fe]+Al2O3 반응을 통해 슬래그 또는 라이닝 계면 근처에서 강철 내의 개재물이 성장합니다. 이 반응은 다양한 조성을 가진 더 큰 알루미나 개재물을 생성합니다. 이 현상은 두 가지 방식으로 외인성 개재물에 추가로 영향을 미칩니다. 즉 (i) 이 반응은 라이닝 표면을 부식시키고 고르지 않게 할 수 있으며, 이는 라이닝 벽 근처의 유체 흐름 패턴을 변경하고 라이닝의 더 가속화된 분해를 유도할 수 있습니다. (ii) a 파손된 라이닝 또는 비말동반된 슬래그의 큰 외인성 내포물은 탈산 생성물과 같은 작은 내포물을 포획할 수 있으며 새로운 침전물에 대한 불균질 핵으로 작용할 수도 있습니다. 이것은 외인성 내포물의 구성을 복잡하게 만듭니다.

슬래그 및 라이닝 내화물의 재산화를 방지하기 위해서는 SiO2, MnO, FeO 함량을 낮게 유지하는 것이 매우 중요합니다. 유리 실리카 함량이 낮은 고 알루미나 또는 지르코니아 벽돌이 더 적합하다고 보고되었습니다.

제강 또는 이송 작업은 특히 용기 사이를 이송하는 동안 슬래그와 금속의 난류 혼합을 포함하므로 강철에 부유하는 슬래그 입자를 생성합니다. 슬래그 개재물(크기 10마이크로미터 ~ 300마이크로미터)은 CaO 또는 MgO를 다량 함유하고 일반적으로 액강의 온도에서 액체이므로 모양이 구형입니다. 레이들은 레이들 교환 기간 동안 슬래그 비말동반을 감소시킵니다.연속 주조 공정 동안 액체강으로 슬래그 비말동반에 영향을 미치는 요인은 (i) 특히 개방 타설의 경우 레이들에서 턴디시로, 턴디시에서 몰드로의 이송 작업, (ii) 와류 액강이 낮은 수준에 있을 때 와류가 있는 액강의 상단 표면은 와류가 시작되기 전에 주입을 차단하는 것과 같은 여러 가지 방법으로 피할 수 있습니다. 임계 가스 유량, (iv) 금형의 메니스커스에서의 난류, (v) 계면 장력 및 슬래그 점도와 같은 슬래그 특성 예를 들어, 금형 슬래그는 액체에 혼입될 수 있습니다. (i) 메니스커스에서의 난류, (ii) 와류, (iii) 강에서 슬래그로 이동하는 기포에 의해 유도된 유화, (iv) 압력 차이로 인한 노즐 벽을 따라 흡입, (v)로 인한 유체 강 표면에서 슬래그를 절단하는 고속 흐름 및 (vi) 레벨 변동.

강철과 액체 주조 분말 사이의 계면 장력은 강철 메니스커스의 높이와 플럭스 비말동반의 용이성을 결정합니다. 특히 순수한 철과 접촉하는 석회-실리카-알루미나 슬래그에 대한 1.4N/m의 계면 장력은 약 8mm의 메니스커스 높이를 생성합니다. 계면 장력은 황과 같은 표면 활성 종 또는 슬래그의 산화철에 의한 강철의 알루미늄 산화와 같은 계면 교환 반응에 의해 낮은 값으로 감소합니다. 화학 반응과 관련된 매우 낮은 계면 장력은 마랑고니 효과를 통해 계면에서 자발적인 난류를 제공할 수 있습니다. 이러한 난기류는 계면에서 유제를 생성하여 강철에 바람직하지 않은 슬래그 비드를 생성할 수 있습니다.

잘 블록 모래, 느슨한 흙, 부서진 내화 벽돌 및 세라믹 라이닝 입자를 포함한 내화물의 침식은 일반적으로 단단하고 국자 및 턴디쉬 자체의 재료와 관련된 큰 외생 개재물의 매우 흔한 원인입니다. 일반적으로 크고 불규칙한 모양입니다.. 외인성 내포물은 알루미나의 불균질한 핵 생성을 위한 사이트로 작용할 수 있으며 그림과 같은 중심 입자를 포함할 수 있습니다., 또는 다른 토착 내포물과 합산합니다. 내화 침식 제품 또는 기계적으로 도입된 개재물의 발생은 매우 깨끗한 강철의 품질을 완전히 손상시킬 수 있습니다.

라이닝 침식은 일반적으로 난류 영역에서 특히 재산화, 높은 주입 온도 및 화학 반응과 결합될 때 발생합니다. 라이닝 침식에 강한 영향을 미치는 매개변수는 다음과 같습니다.

Chemical reactions produce oxides from inclusion modification when calcium treatment is improperly performed. Identifying the source is not always easy, as for example, inclusions containing calcium oxide can also originate from entrained slag.

The agglomeration of solid inclusions can occur on any surface aided by surface tension effects, including on refractory and bubble surfaces. The high contact angle of alumina in liquid steel encourages an inclusion to attach itself to refractory in order to minimize contact with steel. High temperatures of 1,530 deg C enable sintering of alumina to occur. Large contact angle and larger inclusion size favour the agglomeration of inclusions. Due to the collision and agglomeration, inclusions in steel tend to grow with increasing time and temperature. The numerical simulation of inclusion nucleation starting from deoxidant addition and growth by collision and diffusion from nano-size to micro-size is reported. The fundamentals of alumina sintering into clusters, needs further investigation, though some studies have used fractal theory to describe the cluster morphology (features).

Another classification of the inclusions can be based on their chemical composition. The inclusions can be synthetically classified as (i) sulphides, (ii) aluminates, (iii) silicates, (iv) oxides, (v) nitrides, and (vi) complex combinations of two or more of these inclusion types. The majority of the inclusions in steels are oxides and sulphides since the content of phosphorus is very small. Silicates are very detrimental to steels, especially if it has to undergo heat treatment at a later stage. Normally nitrides are present in special steels which contain an element with a high affinity to nitrogen.

Sulphides inclusions are FeS, MnS, Al2S3, CaS, MgS, Zr2S, and others. The sulphides are frequently the consequence of the calcium treatment applied in order to modify the oxide inclusions, but the little and finely dispersed CaS highly refractory inclusions can be detrimental for the casting procedure (nozzle clogging) and for the damaging effect on steel. On the contrary the MnS non-metallic inclusions (frequently modified by the combination with CaS) are exploited for improving the cutting tool workability. In this case the MnS non-metallic inclusions are intentionally formed within the metal matrix in order to make the chipping brittle) during the tool working. This role implies that the volume fraction of the inclusions has to be significant and this aspect is the reason that excludes the application of EN10247:2003 for the estimation of the cleanliness of such a class of steels.

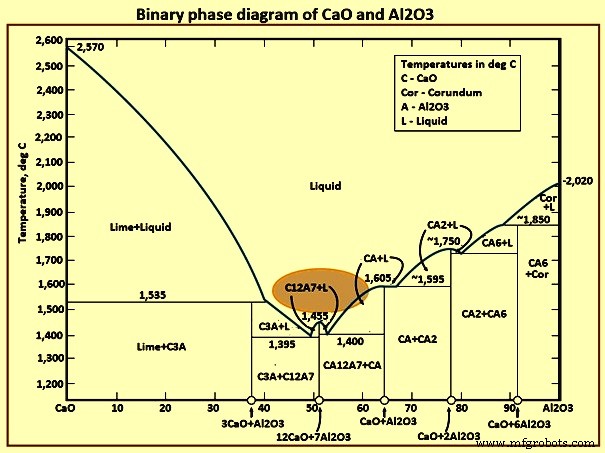

Aluminates inclusions normally consist of calcium aluminates obtained after the calcium treatment of the liquid steel. Calcium aluminates are 12CaO.7Al2O3 (C12A7), 3CaO.Al2O3 (C3A), and CaO.Al2O3 (CA) exist in the liquid state, whereas CaO.2Al2O3 (CA2) and CaO.6Al2O3 (CA6) are solid at steelmaking temperatures.

Silicates are present in steel like a glass formed with pure SiO2 or SiO2 with admixture of iron, manganese, chromium, aluminium, and tungsten oxides and also crystalline silicates. Silicates are the biggest group among non-metallic inclusions. In liquid steel non-metallic inclusions are in solid or liquid condition. It depends on the melting temperature.

Oxides inclusions in liquid steel are mostly produced during steel deoxidation but can also result from reoxidation and slag or refractory entrainment in the steel. These inclusions can have, single or multiple phases and compositions, spherical or irregular shape, and are either solid or liquid in the steel depending on their melting temperature.

Oxides inclusions can nucleate homogeneously or heterogeneously. Homogeneous nucleation occurs without the presence of foreign surfaces in the steel while heterogeneous nucleation occurs on foreign surfaces. Sources of foreign surfaces in liquid steel can be entrained materials, the surrounding ladle refractory, pre-existing inclusions, and or undissolved alloys. For the formation of a stable oxide, the absolute contribution of the bulk free energy to the overall energy is to be greater than the interfacial energy and this occurs at a critical oxide size. Inclusions less than this critical size are unstable and re-dissolve into the liquid steel while those which are larger than this size grow. For the heterogeneous nucleation, the presence of an existing surface reduces the critical oxide size and hence, reduces the overall free energy needed for a stable oxide to be produced. Heterogeneous nucleation is more favoured compared to homogeneous nucleation.

Important inclusion characteristics are their size, amount, composition, and morphology. After a stable oxide is produced in the steel, the inclusions grow and can also change their composition due to reactions within the steel and between the steel and surrounding slag and ladle refractory. Oxides inclusion growth occurs by diffusion of oxygen and deoxidant to the inclusion, and by agglomeration and coalescing after collision.

Oxides inclusions are FeO, MnO, Cr2O3, SiO2, Al2O3, TiO2 and others. By mineralogical content, oxide inclusions divide into two main groups namely (i) free oxides such as FeO, MnO, Cr2O3, SiO2 (quartz), Al2O3 (corundum) and others, and (ii) spinels which are compound oxides formed by bivalent and trivalent elements. Ferrites, chromites and aluminates are in this group. The fundamental tool for the description of the chemical composition of the oxide inclusions is the ternary phase diagram (CaO-SiO2-Al2O3), since this is the main system ruling the formation of these non-metallic compounds. This class of non-metallic compounds are formed by the deoxidizing elements added to the liquid steel for removing the oxygen content.

Composition, size, and distribution of precipitated oxides are greatly influenced by the deoxidants, conditions of the liquid steel, and the solidification process. Aluminum is widely accepted as deoxidant in steelmaking process. Its addition is very convenient and it effectively reduces oxygen content in liquid steel to low levels. However, the most of the steel problems can be traced to alumina or Aluminum rich oxides. Solid alumina inclusions in the liquid steel tend to rapid clustering due to their dendritic morphology. The alumina clusters hardly float to the top of the liquid steel because of their high apparent density in view of oxide clusters plus engulfed liquid steel. They are detrimental to the castability and quality of continuously cast steel.

The onset of clogging during the casting process starts when an alumina inclusion attaches to the nozzle wall. Certain types of refractories, especially the graphite-stabilized magnesia refractories, have been reported to promote agglomeration of alumina inclusions. The high contact angle between the alumina inclusions and the steel further promotes the tendency of the inclusions to agglomerate on refractories. In addition, the presence of significant amounts of alumina and MnS inclusions negatively impacts the performance of steel products. In general, oxide inclusions can cause lamellar tearing and degrade the toughness, bendability and ductility of steels.

When aluminum is added to liquid steel for deoxidation, the aluminum reacts with the oxygen to form dendritic alumina inclusions (alumina galaxy). Depending on size, the alumina inclusions formed as a result of deoxidation can be divided into macro-inclusions and micro-inclusions. Partial and complete substitution of titanium, zirconium, and / or rare earth metals for aluminum is increasingly pursued. This is done to improve the castability and the quality of the continuously cast steel through generation of finely dispersed oxides which effectively serve as heterogeneous nucleation sites for transformation and precipitation. Hence, control of the amount, size, composition and distribution of inclusions in steel is of importance.

Nitrides inclusions are ZrN, TiN, AlN, CeN and others which can be found in alloyed steel and has strong nitride generative elements in its content. The nitride generative elements are titanium, aluminum, vanadium, cerium and others. The nitride inclusions are normally formed by titanium nitride (TiN) and perform a detrimental effect worsened by the peculiar edged shape which increases the amplification of the stresses which are developed at the interface between the inclusion and the metal matrix. When TiN is present in large numbers, homogeneously distributed, and in relatively small sizes, they promote the formation of equi-axed grains which improve the mechanical strength of the cast steel. Also, the presence of a specific CaO∙Al2O3∙2SiO2 oxide (Anorthite) in stainless steel 316L has been found to improve the machining tool life. These inclusions when present, act as a lubricant by coating the machining tool tip. They also promote the breaking of machining chips.

Examples of complex combinations of two or more of these inclusion types are FeO·Fe2O3, FeO·Al2O3, FeO·Cr2O3, MgO·Al2O3, 2FeO·SiO2, FeS·FeO, MnS·MnO, Nb(C, N), V(C, N) and others.

Three main mechanisms have been recognized at the origin of the inclusions which are related to the damaging effects played by these non-metallic phases against the metal matrix. These mechanisms consider the inclusions as (i) notching elements which amplify the stress field around the inclusions, (ii) pressurized tanks of gas which progressively migrates into the inclusions generating a stress field around the inclusions, (iii) non-metallic phases which generate a residual stress due to the different thermal expansion coefficient associated to the metal phase and the glassy-ceramic ones.

The first mechanism is associated to a ductile process of crack formation which develops starting from the interface between the inclusions and the steel. The voids are the precursor of cracks and on a macroscopic level the cooperative detrimental effect related to the voids formed by a large number of inclusions produces a decrease of the ultimate tensile strain value. This relation points out that the factors detrimentally influencing the toughness and the macroscopic ductility of the steels are (i) the increase of the volume fraction, (ii) the decrease of the curvature radius, and (iii) the fracture of the non-metallic inclusions.

The coalescence among the nucleated voids is very dangerous since the voids of adjacent inclusions can coalesce to form a large crack, so the formation of elongated strips of inclusions represents an extreme situation. Hence, the inclusions constituted by the brittle ceramic phases which can form elongated fractured strips have to be carefully avoided. It is worth noting that the just described mechanism is featured by a ductile process on microscopic scale, but its effect on a macroscopic level turns out as a decrease of the toughness and of the ductility.

The second mechanism is related to the highest solubility shown for hydrogen by the sulphides. Hence, the inclusions become pressurized tanks pulling on the metal matrix and giving rise to a stress field which can be summed to the one formed by the external force applied during the service of the steel.

The third mechanism takes place as a consequence of the different thermal expansion coefficient featuring the steel and the glassy and / or ceramic structures characterizing the inclusions. The silicates, the aluminates, and normally all the oxides (except CaO and MgO) have a thermal expansion coefficient lower than one of the steel metal matrix, while the sulphides are featured by a contrary behaviour. The detrimental action is due to the residual stress generated on the interface between the inclusions and the metal matrix.

The higher the size of the inclusion the larger is the detrimental effect, so in order to prevent this mechanism the limitation of the size of the inclusion is a fundamental aspect while the overall volume fraction of the inclusion population does not play a significant role in this mechanism.

By stability, non-metallic inclusions are either stable or unstable. Unstable inclusions are those which dissolve in dilute acids (less than 10 % concentration). Unstable inclusions are iron and manganese sulphides and also some free oxides.

The formation and the control of the chemical composition of the inclusions involve the different steps of the production processes and the industrial systems through which they are performed. The production process has to be carefully implemented in each step in order to avoid problems related to (i) difficulties during the casting operation associated with the nozzle clogging between the tundish and the mould (continuous casting process) and between the ladle and the casting column (ingot casting), and (ii) detrimental effect on the mechanical properties of the steel.

There are four main treatment mechanisms for the removal of inclusions from the liquid steel. The first mechanism is the flotation of the inclusions. As per the Stokes law, because of the differences between densities of non-metallic inclusions and liquid steel, flotation leads to the removal of the inclusions. It is possible to calculate theoretically the rate of inclusion removal due to flotation. The second mechanism is the use of the magnetic stirring and argon gas injection. These two techniques assist the removal of non-metallic inclusions. Rate of inclusions entrapment by means of argon gas injection can be calculated.

The third mechanism is the calcium treatment. Calcium treatment is an effective way which can facilitate the removal of inclusions from the liquid steel. By adding calcium to the liquid steel (mostly in form of calcium silicide), it is possible to modify unmelted aluminum-magnesium rich inclusions (spinels) to large, isotropic, and spherical calcium aluminates and calcium sulphides with low melting points. This assists the removal of liquid inclusions. However, it can become a problem if for any reasons some of these large calcium aluminates remain or get trapped in the liquid steel.

The fourth mechanism is to optimize the properties of the top slag. Optimized properties of the top slag can enhance the inclusions removal in the ladle furnace. The three mechanisms mentioned above facilitate the inclusions movement from the middle or bottom parts of the liquid steel bring the inclusions to the ladle top. However without a proper top slag, it is highly probable that these inclusions cannot be removed efficiently. Hence, in order to ensure a very effective entrapment and absorption of non-metallic inclusions by means of top slag, it is necessary to have an optimized liquid top slag with high absorbing capacity for inclusions, proper wetting properties, and viscosity.

Inclusion engineering

Solid-phase inclusions can cluster together to clog nozzles and other flow control systems which mediate the flow of liquid steel, posing a threat to the process operations. Some inclusion chemistries reduce ductility, resistance to fatigue, or overall toughness in steels. The absence of inclusions poses issues as well because the ‘clean steels’ can be harder to machine, decreasing the lifespan of cutting tools, and require higher power consumption for machining. Understanding their nature is of critical importance in steelmaking operations, and ‘inclusion engineering’ is needed to be an operational focus during the process of steelmaking.

The term ‘inclusions engineering’ means the design of the inclusions so as to alleviate their harmful effects on the product properties. Inclusion engineering does not refer to removal of inclusions but it refers to modify them either in terms of chemical composition or shape so that harmful effects of the inclusions can be converted to improve the steel properties. Inclusion engineering also involves distribution of inclusion uniformly in the matrix, so that composite properties can be generated in the product. In some cases, deliberate attempts are made to form very fine inclusions (e.g. nitrides, and carbo-nitrides inclusions in hardening steel). Such inclusion can form by reaction between tungsten, titanium, aluminum with oxygen, nitrogen, sulphur, or carbon.

The approach for reducing the harmful effect of inclusions is to tailor the steelmaking process to avoid the presence of macro-inclusions while controlling the population, size, distribution, and morphology of the residual micro-inclusions in the steel. The application of new technology and the knowledge gained from end users on the performance of steel products are valuable information for use in the design of a clean steel strategy. The science of inclusion modification and shape control stems from the need to change the chemistry of the inclusions to enhance the performance of products in the field and ensure the castability during continuous casting. However, macro-size inclusions are required to be removed. In all other cases, depending on applications, inclusion can be modified to minimize their harmful effects.

As far as inclusion modification and shape control are concerned, the inclusions of interest are the endogenous type, particularly the inclusions which result from the process of deoxidation and sulphide-type inclusions. Oxides and sulphides are the two predominant inclusions in steel. The sources of oxides and sulphides are inherent to the steelmaking process. Oxygen is employed to react with the impurity elements (e.g. silicon, manganese) and carbon to generate chemical energy for the melting process. However, a significant amount of the oxygen ends up being dissolved in the liquid steel. The dissolved oxygen is required to be removed during the refining stage because of its harmful effect on the structural integrity of the finished product. Strong deoxidants, like aluminum and silicon, are normally used to scavenge oxygen from the steel. However, aluminum-killed steels routinely clog tundish well nozzles and submerged entry nozzles during continuous casting due to the residual alumina inclusions which remain in the steel.

The element which is to be added to modify the inclusions is to meet three requirements namely (i) it is to have high chemical affinity for the inclusion, (ii) it is to be able to modify the composition so that it becomes liquid, and (iii) it is to be able to modify the shape i.e. sharp edges and corner of inclusions to spherical.

The formation of the non-metallic phases is ruled by the thermodynamic relations. The oxide system represents the most difficult one to be studied because of the presence of different oxide species.

Moreover, the insertion of calcium aiming at the modification of the inclusions makes even more difficult the understanding of the interaction taking place in the steel bath. A good procedure for the engineering of the inclusions is aimed at developing low melting non-metallic oxides in order to avoid the nozzle clogging and at maintaining a prevalently glassy structure of the inclusions during the steel cooling and the successive heating imposed to perform the plastic deformation in order to avoid the formation of ceramic brittle phases. The need to stabilize the glassy structure makes interesting the formation of silicate system based on the presence of anorthite and pseudo-wollastonite which appears to be particularly favourable.

The prediction and the engineering of the oxide inclusions can be based on a powerful and simple thermodynamic model and can be divided into three main steps namely (i) computation of the oxygen potential associated with the slag, (ii) evaluation of the possibility of the development of the reactions to create some pure non metallic compounds, and (iii) definition of a hierarchy of the different reactions as a function of the associated oxygen potentials on the basis of the chemical composition of the steel.

Ductility is appreciably decreased by increasing amounts of either oxides or sulphides. Fracture toughness decreases when inclusions are present in higher-strength lower-ductility alloys. Similar property degradation from inclusions is observed in tests which reflect slow, rapid, or cyclic strain rates, such as creep, impact, and fatigue testing. Inclusions cause voids, which can induce cracks. Large exogenous inclusions can cause trouble in the form of inferior surface, poor polishability, reduced resistance to corrosion, and in exceptional cases, slag lines and laminations. Inclusions also lower resistance to HIC (hydrogen induced cracks). The source of most fatigue problems in steel are hard and brittle oxides, especially large alumina particles over 30 micrometers. Lowering the amount of large inclusions by lowering the oxygen content to 3 ppm to 6 ppm has extended the life of steel part such as bearing by almost 30 times in comparison with steels with 20 ppm oxygen. To avoid these problems, the size and frequency of detrimental inclusions are to be carefully controlled. Especially there is to be no inclusions in the casting above a critical size.

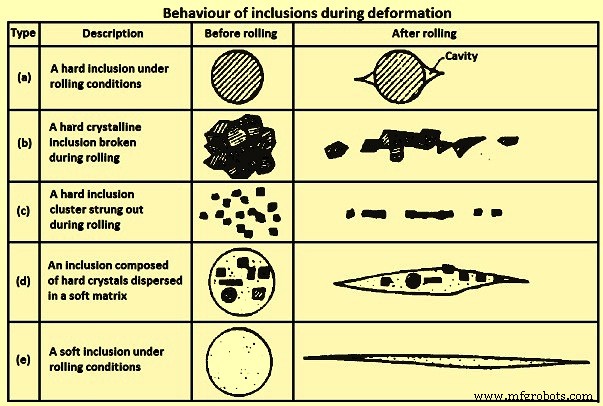

Although the solidification morphology of inclusions is important in steel castings, the morphology of inclusions in wrought products is largely controlled by their mechanical behaviour during steel processing, i.e., whether they are ‘hard’ or ‘soft’ relative to the steel matrix. The behaviour of different types of inclusions during deformation is schematically illustrated in Fig 3. ‘Stringer’ formation, type (b) and (c), increases the directionality of mechanical properties, adversely affecting the toughness and ductility in particular. The worst inclusions for toughness and ductility, particularly in through thickness direction properties of flat-rolled product, are those deforming with the matrix, like (d) in Fig 3.

Fig 3 Behaviour of inclusions during deformation

There is a lot of information available on the effect of inclusions on product performance and on the kinetic and thermodynamic phenomena associated with inclusion evolution and formation. With a careful analysis of the available information, it is possible to develop a good practice at each stage of the steelmaking process for clean steel production. However, it is not possible or even necessary to eliminate all inclusions, as certain inclusions which are detrimental to steels for one application can be entirely harmless when present for another application. Hence, steels are expected to have varying degrees of cleanliness depending on their application.

A classification for what has to be considered a macro-inclusion has not been defined in any standard. On the other hand this information can be extremely difficult to be provided, since for a round shape inclusion a diameter of 14 micrometers to 20 micrometers can be dangerous, but for edged inclusions (i.e. TiN) the dangerous size can be stated even at a lower level (2 micrometers to 4 micrometers) as a consequence of the higher stress amplification associated to the edged shape. The treatment of this aspect is further complicated by the fact that the danger level can be strongly affected by the configuration of the non-metallic system which is ruled by the chemical composition of the participating phases. Actually, a correct engineering of the inclusions can permit to realize a sulphide crown precipitated on an oxide core and this system configuration mutually compensates the expansion coefficient of the non- metallic phases, approximating the one of the steel metal matrix.

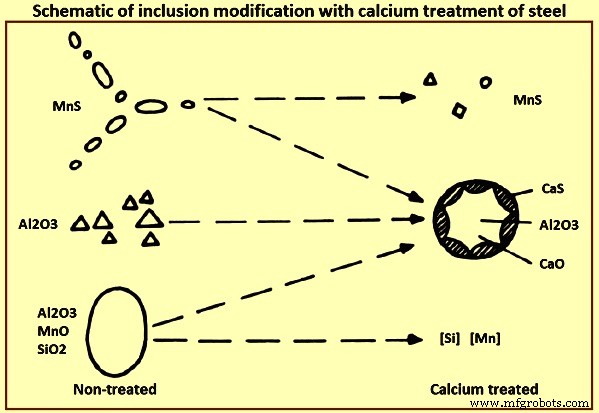

Calcium treatment – The process of reducing the harmful effect of micro-inclusions by controlling their size, shape, and properties is known as inclusion modification. A common approach to modifying oxide and sulphide inclusions to prevent clogging and minimize any negative effects on the structural integrity of steel is through calcium injection during secondary refining of the steel. Fig 4 gives schematic of inclusion modification with calcium treatment of steel.

Fig 4 Schematic of inclusion modification with calcium treatment of steel

Calcium has a strong affinity for oxygen and can therefore be used as deoxidizers. However, the use of calcium as deoxidizer is challenged by its low boiling point of 1,439 deg C, limited solubility of 0.032 % of calcium in steel at 1,600 deg C, and a high vapour pressure of 1.81 atmospheres at 1,600 deg C. These properties make it difficult and non-economical to use calcium as deoxidizers. However, combinations of calcium and aluminum or manganese / silicon deoxidation form modified primary inclusions with lower activity and melting temperatures. For this reason, in steelmaking, calcium is added to steel more as an inclusion modifier rather than deoxidizer. Most steel grades are treated with calcium using either Ca-Si alloy or Ca-Fe(Ni) mixture depending on the alloy specification. Normally this treatment is effectively done after trim additions and argon rinsing.

The extent of inclusion modification in steel is an essential feature in secondary steel refining by calcium treatment. Portion of the calcium added to the melt undergoes reaction and remain in the melt as dissolved calcium in form of inclusions or go to the slag as slag constituent. The rest escape the system in form of vapour. It is vital that the calcium added is consumed by the liquid steel to the maximum extent to make the calcium injection efficient and cost effective.

The general effect of calcium treatment on inclusions modifications are (i) manganese sulphides are reduced in number and size, and they are transformed to calcium-manganese sulphides with varying properties, (ii) aluminum oxides, which are normally hard, angular and frequently appears in clusters are reduced in number or completely eliminated and replaced with complex CaO-Al2O3 or CaO-Al2O3-SiO2 inclusions, (iii) silicates are eliminated and replaced by CaO-Al2O3-SiO2 inclusions, and (iv) complex globular CaO-Al2O3-SiO2 inclusions are formed, frequently surrounded by sulphide rim.

Calcium is being frequently employed to treat aluminum killed steels to avoid the formation of solid alumina. Calcium treatment effectively improves the castability and the quality of the continuously cast steel, but is limited for all steel products which need either high fatigue resistance in service or high cold formability in very thin gauges. This is because of the presence of the globular calcium-aluminum oxides. The aluminum, calcium, and calcium-aluminum oxides are normally several to tens of micrometers in diameter.

Rare earth metals like cerium, and lanthanum etc., have also been used to modify inclusions, but they are not as efficient as calcium due to the slow flotation (due to their weight) of the modified inclusions. In addition, lanthanum and cerium readily corrode the ladle refractories. When calcium treatment is efficiently performed, the following two primary objectives are achieved.

The conversion of inclusions to a globular shape plays a significant role on the separation rate of inclusions. For example, it has been observed that the alumina inclusions are non-wetting in liquid steel and tend to have a higher separation rate compared to CaO-SiO2-Al2O3. This implies that, by modifying the alumina inclusions with calcium, their ability to cluster is impeded as the liquid globular inclusions formed, and as a result are wetted by liquid steel. However, the high vapour pressure of calcium with the associated intense bath stirring promotes collision and coalescence of the alumina inclusions in the liquid steel. With the aid of calcium vapour and the resulting coalescence of the alumina inclusions through collision, their removal from the steel is enhanced compared to the small non-buoyant alumina inclusions which are to first cluster on their own (without forced convection) before they are able to separate from the liquid steel. This is why unmodified small alumina inclusions separate from the liquid steel and get attached to the refractory in the tundish only well after refining is complete in the ladle.

After effective calcium treatment all oxide inclusions normally contain some amount of calcium. Effective modification of oxide inclusions in steel depends on the dissolved aluminium and oxygen content of the steel before calcium treatment. For an essential inclusion modification, a calcium lower limit of 15 ppm to 20 ppm is needed. With a CaO-Al2O3 ratio of 12:7, low melting points of 1,455 deg C of calcium aluminate inclusions are formed. These inclusions exist in the liquid state at steelmaking temperatures.

Agglomeration of alumina, calcium aluminate and CaS inclusions on tundish nozzle refractories during continuous casting can result in a premature termination of casting due to a completely clogged nozzle. Depending on the population of the inclusions in the steel, complete clogging of the nozzle can occur within minutes of the start of casting. Analysis of clogged material in the tundish nozzle typically shows the presence of solid calcium aluminate inclusions with composition rich in either Al2O3 or CaO. For avoiding clogging during continuous casting, it is important to ensure low oxygen potential is achieved during refining prior to calcium treatment. The castability of steel has been shown to be directly related to its oxygen content.

When the calcium treatment is effective, alumina inclusions are converted to molten calcium aluminates which are globular in shape. The calcium aluminate inclusions retained in the steel suppress the formation of harmful MnS inclusions during the solidification of steel by modifying MnS inclusions to spherical CaS inclusions. When alumina is modified to calcium aluminate, the reaction sequence with additional calcium additions is Al2O3 to CA6 to CA2 to CA to C12A7. The presence of liquid calcium aluminates, CA2, CA, C12A7 at steelmaking temperatures (around 1,600 deg C) results in inclusions which are much easier to float than the solid alumina inclusions and also reduce the tendency of blocking ladle and casting nozzles.

The practice is to introduce calcium-bearing agents (CaSi, CaFe, CaAl, CaC, etc.) into the steel at the end of the steel refining in the form of powder or wire injection through hollow metallic tubes. Irrespective of the calcium bearing agent employed, the quantity of calcium required for treatment in a given weight of steel depends on the alumina content, and the oxygen and sulphur levels of the steel. A sufficient amount of calcium is required to be added to react with the alumina inclusions to form calcium aluminate compounds which are liquid at steelmaking temperatures. For completely modified inclusions, the equilibrium reactions are (i) [Ca] + [O] =(CaO), (ii) [Ca] + [S] =(CaS), (iii) 7(Al2O3) + 12[Ca] + 12[O] =12CaO·7Al2O3, and (iv) [MnS] + 2[O] + CaSi =(CaS) + (SiO2) + [Mn].

The reaction in equation (iv) for the precipitation of MnS in the bulk of the liquid steel is possible in steel containing a high sulphur level. Fig 5 shows the binary phase diagram of CaO-Al2O3. The highlighted region in the figure shows the desirable composition of the calcium aluminate inclusions. Outside the highlighted region, the phases are solid at steelmaking temperatures. These phases can be the prominent constituents when there is an over- injection or under-injection of calcium. While MnS inclusions are undesirable in the steel, the formation of solid CaS inclusions is equally undesirable. In terms of clogging, solid calcium aluminate or pure CaS inclusions are just as detrimental as the alumina inclusions. They also sinter and agglomerate on nozzle refractories.

Fig 5 Binary phase diagram of CaO and Al2O3

The efficiency of calcium treatment is dependent on a number of factors, including the type, the amount and the injection rate of the calcium-bearing agent used for the treatment. Overall, by classifying the alumina and MnS inclusions according to their compositions and shapes, the efficiency of calcium treatment can be evaluated as given below.

The end results of an optimized calcium treatment are:(a) the alumina is modified to form liquid calcium aluminate, and sulphur is tied up as CaS, which precipitates on the calcium aluminate inclusions, and (b) flotation of the inclusions is improved through the formation and agglomeration of spherical oxide and sulphide inclusions.

Several studies have attempted to determine the required amount of calcium addition for optimal cleanliness. For example, Ca/S ratios have been correlated to reduction of area in the Z direction and impact properties of steel. This approach cannot be generalized to all levels of sulphur. The acceptable level of Ca/S ratio in steels containing low sulphur levels can be several times higher than in steels containing higher sulphur levels, although the absolute amounts of calcium additions in the low-sulphur-containing steels are less than those of the steels containing higher sulphur levels. A good refining practice in the ladle and an efficient calcium treatment results in the majority of the alumina inclusions being converted to liquid calcium aluminate while most of the sulphur is tied up as CaS. The CaS precipitates on the calcium aluminate to produce the desirable bulls-eye shape.

Improvements of steel properties have been reported for calcium treated steel. These include (i) improvement of mechanical properties especially in transversal and through thickness direction by modifying MnS to undeformed globular (Ca-Mn)S or CaS, (ii) improvement of steel machinability at high cutting by forming protective film on the tool surface that prolongs the life of the carbide tool, (iii) improvement of surface quality and polishability, (iv) minimizing lamellar tearing in large restrained welded structures and the susceptibility of steel to reheat cracking as in the heat affected zones (HAZ) of welds, and (v) improvement of steel castability by preventing or minimizing nozzle clogging.

제조공정

철강 생산의 수소 및 탈탄소화 지속 가능한 에너지 미래의 주요 동인은 (i) 전 세계 이산화탄소(CO2) 배출을 줄이고 대기 질을 개선하고, (ii) 에너지 공급의 보안을 보장하고 지속 가능한 에너지 자원의 사용으로 나아가고, ( iii) 미래 경제에 중요한 새로운 산업 및 기술 에너지 기반을 창출합니다. 전 세계 에너지 미래에 대한 모든 현대적 평가는 수요 증가가 재생 가능 또는 지속 가능한 에너지원을 포함하는 다양한 에너지 믹스에 의해 점점 더 충족되어야 한다는 견해를 취합니다. 유형의 환경 문제의 증가는 지속 가능한 에너

이미지 제공:Shutterstock/CHIARI VFX 강은 용융 상태에서 응고된 직후 일부 온도 범위 내에서 가단성이 있는 철-탄소 합금 제품군의 총칭입니다. 제강에 사용되는 주요 원료는 철광석, 석탄 및 석회석입니다. 이러한 물질은 고로에서 상당한 양의 탄소, 망간, 황, 인 및 규소를 함유하는 선철로 알려진 제품으로 전환됩니다. 선철은 단단하고 부서지기 쉬우며 단조 형태로 직접 가공하는 데 적합하지 않습니다. 제강은 용융물에서 바람직하지 않은 원소를 제거한 후 원하는 원소를 미리 정해진 양만큼 첨가하여 선철뿐만 아니라 철