제조공정

전기로의 자동화 제어 및 모델링

전기로(EAF)는 스크랩/DRI(직접환원철) 기반 제강의 주요 공정이자 글로벌 철강 생산 측면에서 두 번째로 중요한 제강 공정 경로를 구성합니다. 철 스크랩 재활용의 주요 공정입니다. 1889년 Paul Heroult가 발명했습니다. 처음에는 주로 특수강 생산에 사용되었지만 20세기 후반에 주요 제강 공정 중 하나로 자리 잡았습니다.

제강의 고로-염기성 산소로 경로와 비교하여 EAF 제강 경로는 에너지 소비를 최대 61%, 탄소 배출량을 약 77% 감소시킵니다. (i) 산소, 탄소 및 기타 화학 에너지원의 사용 증가, (ii) 발포 슬래그, (iii) 탄소 모노의 후연소와 같은 기술적 개선의 도입을 통해 공정 효율성과 생산성이 크게 향상되었습니다. -산화물. 그러나 추가 최적화에 대한 상당한 가능성이 남아 있습니다. 이것은 스크랩의 용융 및 가열을 위한 톤당 약 400kWh의 이론적인 에너지 요구량과 전기 에너지 톤당 약 375kWh인 현재 EAF의 실제 평균 소비량과 유사한 양의 차이에서 분명해집니다. 화학 에너지로 약 50%의 총 효율을 얻습니다.

현재 EAF는 생산성 향상을 위해 증가된 아크 전압 및 2차 전류로 작동됩니다. 최대 300MVA의 전원 입력은 EAF에 대해 달성됩니다. 이러한 높은 아크 전력을 작동하려면 용융 공정을 정확하게 제어해야 합니다. 용광로 벽을 향해 강력한 힘을 방출하는 아크는 막대한 피해를 입힙니다. 이러한 바람직하지 않은 동작을 방지함으로써 가동 중지 시간이 낮은 비율로 유지되고 높은 용광로 생산성이 유지됩니다. 이 목표를 달성하려면 폐쇄 루프 전력 제어를 설정해야 합니다. 이러한 전력 제어는 용해 과정에서 발생하는 이벤트, 특히 스크랩 또는 적절한 발포 슬래그 작업으로 덮이지 않는 노 벽에 반응해야 합니다. 중요한 점은 프로세스에 대한 이러한 종류의 정보를 얻는 것입니다.

그러나 분석 및 공정 최적화에 필요한 매개변수는 많은 경우 용해로 내부의 열악한 조건으로 인해 직접 측정할 수 없습니다. 예를 들어, 용융물과 슬래그의 온도와 구성은 현장 측정을 통해서만 결정될 수 있으며 잠재적으로 필요한 샘플 분석으로 인해 약간의 지연이 발생할 수 있습니다. 이러한 매개변수의 직접적이고 연속적인 측정을 위한 방법이 개발되고 있지만 아직 대부분의 용광로에서 사용할 수 없습니다. 또한 다양한 최적화 전략의 영향을 평가하는 데 필요한 공장 시험은 엄청난 비용이나 안전 문제로 인해 불가능할 수 있습니다. 따라서 수학적 모델은 알려지지 않은 공정 매개변수에 관한 귀중한 정보 소스입니다. 시뮬레이션은 플랜트 시험을 위한 더 저렴하고 빠르고 안전한 대안으로 사용될 수도 있습니다. EAF의 경우 다양한 목적과 모델링 접근 방식으로 다양한 모델이 개발되었습니다.

EAF는 전기를 사용하여 스크랩을 액체 강철로 변환하는 화학 반응기로 설명할 수 있습니다. 전기로 개발의 추세는 아크 전압을 높이고 스크랩을 더 빠르고 효율적으로 녹이기 위해 더 높은 전류를 달성하여 더 높은 생산성을 얻는 것입니다. 그러나 아크가 슬래그로 덮이지 않으면 더 높은 전압과 전류로 인해 내화물에 엄청난 손상을 줄 수 있습니다. 현재 멜트다운을 제어하는 일반적인 방법은 에너지 입력을 기반으로 변압기 탭을 제어하는 것입니다. 즉, 프로세스를 제어하는 데 온라인 정보가 사용되지 않으며 작업자가 작동 다이어그램의 정보를 사용하여 설정값을 수동으로 조정합니다.

생산성 요구 증가 및 환경 영향 감소와 함께 EAF 프로세스의 복잡성이 증가함에 따라 실시간으로 사전 설정된 정적 작동 지점의 적응을 필요로 하는 시스템의 역학을 고려한 제어 전략이 필요합니다. 또한 생산성이 향상되면 운영자는 더 빠른 결정을 내려야 합니다. '최첨단' EAF 프로세스에서는 운영자를 지원하기 위해 자동화가 필요합니다.

EAF의 기존 자동화는 주로 (i) 전기 영역의 자동화, (ii) 열 영역의 자동화 및 (iii) EAF 전극의 위치 지정을 목표로 합니다. 현대적이고 강력한 공정 제어 시스템은 어려운 조건에서도 안전하고 사용자 친화적인 공장 운영을 보장합니다. 높은 신뢰성과 가용성을 제공하여 원활한 프로세스를 위한 경로를 마련합니다.

EAF 제강의 자동화 솔루션은 모든 규모의 기존 EAF는 물론 신규 EAF에도 이상적입니다. 탄소강, 스테인리스강 및 특수강을 비롯한 다양한 강종 생산을 최적화하는 동시에 스크랩, DRI 및 열간 금속의 다양한 장입 비율을 수용합니다. 이로 인해 철강 처리 수정 단계가 줄어들고 다운그레이드된 가열 횟수가 최소화되며 촉박한 생산 일정을 정확히 준수하여 다운스트림 처리 장치에 적시 납품을 할 수 있습니다.

자동화된 공정 제어는 냉각 시스템의 온도, 용광로의 소리, 전류의 고조파 왜곡, 용광로 용기의 진동 및 배출 가스 분석과 같은 여러 실시간 측정을 기반으로 합니다. 자동화된 공정 제어를 사용하면 전원 켜짐 시간 감소, 주입 탄소 최적화, 아크 안정화 및 전원 꺼짐 시간 감소로 이어질 수 있습니다.

EAF에서 제강을 위한 특정 절차의 엄청난 복잡성을 고려할 때, 이 기술 골재의 복잡한 작동은 (i) 다음과 같은 골재에 대한 특정 규정된 기술 상태(관성 상태)를 정량화하고 유지하는 단계를 체계적으로 포함함을 의미합니다. 기존의 일반 자동화 및 (ii) 수학적 모델에 따라 최대 기준 기능 목표를 얻기 위한 프로세스 제어에 의존하는 EAF의 복잡한 자동화를 통해 달성할 수 있습니다.

EAF의 자동화 솔루션은 PLC(프로그래머블 로직 컨트롤러) 기반 자동화 시스템의 장점(예:검증된 품질 및 안정성, 낮은 하드웨어 비용, 세분화된 확장성, 안정적인 프로세스 제어, 사용자 친화적인 작동, 명확한 시각화 및 강력한 엔지니어링 도구 등)을 결합합니다. ) 공장의 특정 요구 사항에 맞게 조정된 특정 기술 솔루션을 사용합니다.

기본 자동화는 기술 제어 및 순차 제어를 위해 고속 마이크로프로세서 기반 시스템을 사용합니다. 자동화 시스템은 필요한 작업을 실행하도록 조정된 여러 자동화 장치로 나뉩니다. 각 자동화 장치는 일반적으로 감지 및 작동을 위해 원격 I/O(입력-출력) 연결을 사용하여 연결된 전기 주변 장치에 연결됩니다. HMI(인간 기계 인터페이스)를 통해 수행되는 작동 및 모니터링 작업은 작업자가 플랜트에 대한 명확하고 이해하기 쉬운 표현을 수신하는 방식으로 프로세스에 대한 증가하는 정보량을 준비하는 것입니다. HMI 시스템은 EAF의 간단하고 체계적인 운영을 지원합니다.

Level 1의 EAF 공정 제어 시스템은 EAF 철강 생산을 효과적이고 안전한 방식으로 가능하게 하는 기본적인 자동화 및 기술 제어 기능을 포함합니다. 페일 세이프(fail-safe) 첨단 제어 장치의 적용과 결합된 사용자 친화적이고 이중화된 HMI 구성은 자동화 시스템의 고가용성을 보장합니다. EAF 프로세스 제어의 일반적인 기능은 다음과 같습니다.

조정 가능한 프로필 – 전체 자동화 개념을 통해 변압기 탭 변환기, 원자로 탭 변환기, 전극 제어 곡선, 버너, RCB(정제 복합 버너) 및 인젝터에 대한 개별 생산 계획을 정의하여 작업자 작업을 최소화할 수 있습니다.

모듈 구조 – 고도로 개발된 표준 솔루션을 통해 스크랩 야드, 먼지 제거 시스템, 자재 처리, 탄소/석회 주입, 발포 슬래그 제어, 오프 가스 분석 시스템 및 발전소와 같은 외부 시스템에 대한 논리 및 통신을 쉽게 구현할 수 있습니다.

시스템 및 프로세스 진단 – 상태 모니터링, 열/일/월 보고 및 추세 기록과 같은 진단 기능은 문제 없이 안정적인 EAF 작동을 지원합니다.

소프트웨어 시뮬레이션 – 구현된 모든 기능은 특정 운영 규칙에 따라 시뮬레이션됩니다. 이것은 예를 들어 다룹니다. 유압 스테이션, 이동 및 공정 작업. 전체 열 사이클의 시뮬레이션은 자동화 소프트웨어의 올바른 기능을 검증합니다.

또한 첨단 현대 자동화 솔루션은 최첨단 측정 장비를 사용합니다. 온도/Celox 핸드 랜스와 같은 일반적인 측정 장비는 전기 제강의 표준 도구로 사용됩니다. EAF의 성능을 더욱 향상시키기 위해 사용할 수 있는 측정 시스템 중 일부는 (i) 비접촉 온도 측정, (ii) 연속 EAF 배출 가스 분석 시스템, (iii) 온도 및 Celox용 로봇 시스템 사용입니다. 측정 및 샘플링.

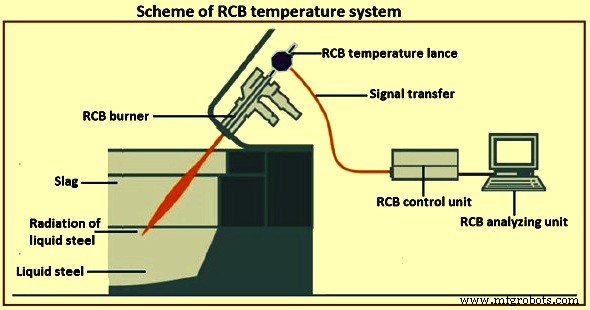

RCB 기술에 완전히 통합된 새로운 비접촉식 온도 측정 시스템은 전원이 켜진 동안 정확한 태핑 시간을 예측하는 완벽한 방법을 제공합니다. 측정된 온도는 반복 가능한 결과와 일관된 프로세스를 위해 제어 모델로 평가됩니다. 비접촉식 온도 측정 시스템에는 세 가지 주요 기능, 즉 (i) 전원이 켜진 시간 동안 비접촉식 온도 측정 시스템을 버너로 사용하여 다양한 전력 설정을 사용하여 스크랩을 예열할 수 있는 버너 모드, (ii) 랜스 모드가 포함됩니다. 시스템은 스크랩이 탄소, 철, 산소 사이의 반응이 일어나는 지점까지 가열되자마자 초음속 산소 흐름을 제공하도록 전환됩니다. 액체 단계에 도달하고 온도 측정 주기를 시작할 수 있습니다. 그림 1은 RCB 온도 시스템의 구성도를 보여줍니다.

그림 1 RCB 온도 시스템 구성표

위의 방법에 따르면 온도 측정을 위한 랜스가 필요하지 않습니다. 그 결과 작업자에게 높은 수준의 안전을 제공하고 소모품 비용을 절감할 수 있습니다. 에너지 소비 입력이 감소합니다. 이 시스템은 (i) 전원 끄기 감소를 통한 생산성 증가, (ii) 일관된 프로세스를 위한 반복 가능한 결과, (iii) 운영 및 소모품 비용 감소, (iv) 등 여러 이점으로 탭핑의 정확한 예측을 허용합니다. 정확한 태핑으로 에너지 소모량 감소

연속 EAF 배기 가스 분석 시스템은 전자동 연속 가스 분석을 수행하는 EAF 배기 가스 측정을 위한 솔루션입니다. 가스 샘플링 장치는 수냉식 1차 EAF 배출 가스 덕트에 배치됩니다. 오프 가스는 전원이 켜진 시간과 전원이 꺼진 시간 동안 지속적으로 분석되며 완전 자동 샘플 프로브 퍼지 및 세척이 수행됩니다. 따라서 이 시스템은 EAF 엘보우 바로 뒤의 샘플링 위치에서 매우 뜨겁고 부식성이 있으며 먼지가 많은 환경 조건에서도 유지 보수가 거의 필요 없는 작동을 가능하게 합니다.

자동화 시스템은 일반적으로 모듈식 구조를 가지고 있습니다. 기본 플랜트 제어(레벨 1)에서 생산 추적 기능과의 통합 및 진행 중인 제조 주문 관리(레벨 3 및 레벨 4)에 이르기까지 모든 레벨을 다룹니다. 특정 제어 프로세스 모듈은 작업을 최적화하고 작업 현장 작업자와 프로세스 기술자에게 필수적인 지원을 제공합니다. 플랜트 비즈니스 라인 자동화 시스템은 에너지 절약 및 생산성 최적화를 위한 첨단 기술 솔루션과 결합될 수 있습니다. 또한 자동화 솔루션은 동적 실시간 제어를 위해 정교한 제어 모델과 함께 작동하는 혁신적인 센서를 사용합니다.

EAF의 공정 제어는 3상 EAF에서 전극 제어를 위한 완전 자동 종단 간 솔루션을 제공합니다. 전기 아크를 조절하고 동적으로 조정하며 전극을 가장 효율적으로 사용합니다. 이 솔루션은 용융 공정을 최적화하기 위해 인공 지능에 의존합니다. 또한 용해 프로그램이 있는 용해 제어 모듈이 포함되어 있어 용해 과정을 정확하게 재현하여 용해로 생산성을 극대화합니다. 전극 제어 및 추가 장치는 모든 시스템 환경 및 아키텍처에 통합될 수 있습니다. EAF의 공정 제어를 위한 세 가지 기본 제어 시스템이 있습니다. 이들은 (i) 전극 제어 시스템, (ii) 발포 슬래그 제어 시스템 및 (iii) 조건 기반 스크랩 용해 시스템입니다.

전극 제어 시스템 – EAF의 핵심 제어 시스템입니다. 자동화된 전력 제어에 대한 접근 방식은 일반적으로 아크 전류 및 전압 평가에 의존합니다. 다른 측정 기술은 퍼니스 환경의 극한 조건으로 인해 종종 적용할 수 없습니다.

전극 제어 시스템은 폐쇄 루프 전극 제어 시스템입니다. 기본 작업은 전극의 위치를 제어하는 것이며, 보다 구체적으로 전기적 작동 지점을 유지하는 것입니다. 이 매우 기본적인 작업의 성능은 우선 특정 전기 에너지 소비, 전극 소비 및 생산성 등과 같은 철강 용해 공장의 여러 핵심 성능 지표(KPI)에 영향을 미칩니다. 그 성능은 기계적 응력을 줄이는 데도 중요합니다. 전력망 교란의 제한뿐만 아니라 유압 시스템. 이 기본 작업의 최상의 성능은 임피던스 기반 전극 제어에 의해 달성되는 것이 상식입니다. 과전류, 단락 및 전극 파손을 줄이기 위한 기본 추가 기능은 최첨단이며 가동 중지 시간을 최소화합니다. 최고의 성능을 위해서는 작동 시스템의 특성, 즉 유압 밸브의 특성에 대한 조정이 필요합니다.

위에서 언급한 전극 제어의 기본 기능은 확실히 EAF의 성능에 영향을 미칩니다. 그러나 퍼니스의 성능은 전기 작동 지점의 선택에 크게 좌우됩니다. 용광로의 전체 설계를 고려하여 작동 다이어그램이 설정되며, 이를 용융 프로파일 또는 전력 프로그램이라고도 합니다. 이들은 용광로의 전기적 설정값, 즉 변압기 탭, 리액터 탭 및 임피던스 설정값을 제공하는 데 사용됩니다. 이 다이어그램은 일반적으로 총 에너지 입력에 따라 다릅니다. 이 기능은 레벨 2 시스템 또는 유사한 솔루션에 포함됩니다. 이 운영 다이어그램에서 설정값의 선택과 순서는 EAF의 KPI에 직접적인 영향을 미칩니다.

오늘날, 전극 제어용 추가 모듈은 용광로 내부의 실제 용융 조건, 즉 수냉식 패널의 열 부하 평가를 충족하기 위해 작동 다이어그램에서 제공하는 설정값을 조정하는 데 사용됩니다. 최적화 모듈은 임피던스 설정값을 용융 진행 상황에 맞게 동적으로 조정하여 퍼니스에 대한 전력 입력을 증가시키는 데 사용할 수 있습니다. 일반적으로 용광로 운영자는 소음 방출에 대한 주관적인 인식과 용광로에 대한 시각적 인상에 따라 추가 제어 조치를 취해야 합니다.

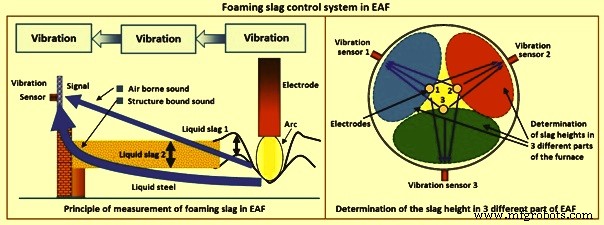

포밍 슬래그 제어 시스템 – 자동 발포 슬래그 작업의 경우 소음 측정을 사용하는 몇 가지 접근 방식이 있습니다. 포밍 슬래그 제어 시스템은 센서 시스템입니다. 이는 구조 태생 소음을 기반으로 하며 EAF에서 발포 슬래그의 양을 평가하기 위한 접근 방식입니다. 경향 및 재현성과 관련하여 이 방법은 아크로에서 실제 발포 슬래그 상황을 성공적으로 따르는 것으로 입증되었습니다. 그림 2는 EAF의 발포 슬래그 제어 시스템을 보여줍니다.

그림 2 EAF의 포밍 슬래그 제어 시스템

포밍 슬래그 제어 시스템은 소리가 생성되는 전기 아크에서 용해로 쉘까지의 소리 전파를 평가합니다. 여기에서 결과 진동은 구조 기반 사운드 센서라고도 하는 가속도 센서에 의해 감지됩니다. 전기 아크는 음향 소스 역할을 합니다. 소리 전파의 감쇠를 계산하여 발포 슬래그의 높이가 결정됩니다.

이 방법의 가장 큰 장점은 전극 주변의 평균 슬래그 높이뿐만 아니라 특히 각 전극과 용광로 쉘 사이의 전체 영역에서 특정 높이를 결정한다는 것입니다. 1차원 보기는 실제로 발포 슬래그 제어 시스템에 의해 슬래그 높이 분포의 2차원 측정으로 확장됩니다. 해당 전극 반대편에 3개의 센서가 장착되어 있기 때문에 슬래그 높이는 퍼니스의 3개 구역에서 독립적으로 결정할 수 있습니다(그림 2). 따라서 슬래그 높이의 공간 분포를 평가하고 시각화에 표시할 수 있습니다. 시간 규모에서 슬래그 발포는 다른 기간으로 나뉩니다. 기간은 특정 에너지 입력에 의해 결정됩니다. 서로 다른 기준 슬래그 높이 설정이 특징입니다.

각각 하나의 전극 세그먼트에 할당된 3개의 구조 기반 사운드 센서는 신호를 기록하는 데 사용됩니다. 3개의 어댑터 플레이트를 각 상/전극의 반대쪽 패널에 용접하여 퍼니스 쉘에 장착됩니다. 어댑터 플레이트는 스틸 수조 높이에서 약 800mm 위에 위치합니다. 센서는 과도한 열과 기계적 파괴로부터 보호되어야 하는 온도 차폐 신호 케이블을 사용하여 연결됩니다. 퍼니스 용기를 쉽게 교체할 수 있도록 케이블은 퍼니스 용기에 또는 가까이에 장착된 Harting 소켓 또는 커넥터 박스를 사용하여 연결됩니다. 구조 기반 사운드 신호 외에도 현재 신호는 Rogowski 코일을 사용하여 기록됩니다. 고속 샘플링 신호는 데이터 수집 및 계산 모듈로 전달됩니다.

발포 슬래그 수준은 구조 태생 잡음과 전류 신호의 조합을 기반으로 계산됩니다. 검출 방법을 사용하면 작업자가 발포 슬래그 단계에서 공정 제어의 품질과 재현성을 높은 정확도로 검사할 수 있는 더 나은 위치에 있습니다. 이를 기반으로 안정성, 공정 시간, 소비 전력 측면에서 공정을 최적화할 수 있습니다.

슬래그 높이의 정확한 공간 측정의 뛰어난 기회는 균일한 슬래그 분포를 달성하기 위해 탄소 밸브의 개별 제어에 의해 탄소 주입을 조절하는 것입니다. 탄소 주입 규제를 위해 퍼지 알고리즘을 기반으로 한 제어 시스템이 개발되었습니다. 이는 특정 퍼니스 구성의 특정 상황에 적용할 수 있는 탄소 주입에 대한 적절한 규칙을 쉽게 구현할 수 있도록 합니다. 탄소 밸브는 일반적으로 연속 아날로그 제어용으로 설계되지 않았기 때문에 출력 신호는 펄스 폭 변조로 변환되어 적절한 탄소 공급을 생성합니다.

탄소는 펄스 변조 모드로 주입되며 펄스 폭과 주파수는 3개의 밸브 각각에서 적절한 양의 탄소를 주입하기 위해 발포 슬래그 제어 시스템에 의해 제어됩니다. 이를 통해 발포 슬래그 제어 시스템은 가장 균일하고 충분하며 안정적인 슬래그 높이를 달성하기 위해 각 밸브에 필요한 양의 탄소를 정확히 적용할 수 있습니다. 거품 슬래그가 부분적으로 쏟아지는 종료 기간에는 슬래그 높이가 낮아지며 변동

발포 슬래그 제어 시스템은 발포 공정 전반에 걸쳐 슬래그 발포 수준이 균일하게 높은 것을 보장합니다. 결과적으로 아크의 에너지 효율은 증가하는 동시에 주입되는 탄소의 양은 감소합니다. 이 시스템은 또한 슬래그 수준을 정확하게 결정하여 폐루프 발포 슬래그 제어를 위한 신뢰할 수 있는 기반을 제공하고 용광로에 설치된 탄소/산소 랜스 또는 응집성 버너를 작동시키기 위한 신호를 제공합니다.

조건 기반 스크랩 용해 시스템 – 조건 기반 스크랩 용융 시스템은 스크랩 및 용융 상태에 즉시 반응하여 스크랩 용융 기간 및 부분적으로 플랫 배스 기간 동안 입력되는 전기 에너지를 동적으로 제어합니다. 이것은 용융 공정의 조건 기반 최적화를 산출합니다.

조건 기반 스크랩 용융 시스템은 발포 슬래그 제어 시스템에 대해 앞에서 설명한 것과 동일한 하드웨어를 사용합니다. 포밍 슬래그 제어 시스템과 유사하게 조건 기반 스크랩 용융 시스템은 소리가 생성되는 전기 아크에서 가속도 센서에 의해 결과 진동이 감지되는 용광로 쉘까지의 소리 전파를 측정합니다. 세 개의 아크의 전류와 전극 반대편의 벽 진동을 측정하여 두 개의 다른 상태 기반 상태 신호가 동적으로 계산됩니다. (i) 스크랩 또는 슬래그에 의한 패널 차폐, (ii) 아크 베이스의 스크랩 상태, 특히 '차가운' 무거운 스크랩의 출현

이 두 신호는 용융 공정의 특성화를 지원합니다. 퍼니스에 대한 추가 정보와 결합하여 전기 에너지 입력에 대한 새로운 조건 기반 제어가 실현됩니다. 추가 정보에는 용광로 패널의 열 부하, 특정 에너지 입력, 전기 데이터 및 공정의 추가 경계 조건이 포함됩니다. 컨트롤러는 변압기 탭을 전환하여 2차 전압을 조절하고 3상에 대한 새로운 개별 임피던스 설정점을 계산하며 직렬 리액턴스를 전환합니다. 컨트롤러는 실제 벽 차폐와 열 부하를 고려하여 입력 전력을 최대화합니다.

조건 기반 스크랩 용해 시스템의 주요 특징과 장점은 증가된 복사 영향으로 인한 패널의 결과적인 온도 상승에 비해 훨씬 더 빨리 벽 차폐의 손실을 감지할 수 있다는 것입니다. 약 60초의 이 시간 리드는 조건 기반 스크랩 용융 시스템이 3개의 아크의 복사 전력을 각각 재분배하여 반응할 수 있도록 합니다. 이러한 즉각적인 재분배는 해당 패널의 열 영향을 완화하거나 방지합니다.

조건 기반 스크랩 용융 시스템 컨트롤러는 벽 차폐의 손실과 패널의 열 부하에 대해 두 가지 다른 방식으로 반응합니다. 우선, 차폐 손실과 예상 또는 측정된 온도 상승이 장기간 지속되거나 매우 뚜렷한 장기간 규모에서 변압기가 탭다운됩니다. 따라서 2차 전압이 조정됩니다. 반면, 용융 조건이 허용되는 경우 변압기 탭이 증가합니다. 높은 아크 차폐 및 낮은 패널 온도에서.

변압기 탭 스위칭은 불필요한 스위칭 작업을 피하기 위해 히스테리시스 루프에 의해 활성화됩니다. 둘째, 짧은 시간 규모에서 동일한 입력 신호가 평가되어 3상의 임피던스 설정값을 개별적으로 제어하므로 비대칭 전기로 작동이 발생합니다. 계산된 차폐 및 패널 온도 예측 또는 측정을 기반으로 퍼지 컨트롤러는 최적의 복사 전력 분포를 계산합니다. 새로 개발된 방사 모델과 분석적 전기 모델을 사용하여 최적의 방사 분포를 가장 잘 충족시키기 위해 해당 임피던스 설정값이 반복 루프에서 계산됩니다. 따라서 복사 전력을 거의 즉각적으로 재분배하여 열 영향을 즉시 완화하거나 방지할 수 있습니다.

조건 기반 스크랩 용융 시스템의 주요 이점은 용융 상황에서 허용할 때마다 변압기 탭 전환 작업이 적고 에너지 입력이 증가하여 더 부드럽고 안정적인 작동을 얻을 수 있다는 것입니다.

EAF 전문가 시스템

EAF 전문가 시스템은 통합 프로세스 제어 감독자로 생각되었습니다. 예상 거동과의 편차를 자동으로 인식하고 전력 계획, 화학 패키지, 슬래그 및 철강 야금에 작용하는 용해 프로그램을 다시 조정합니다. 장비 제약 조건이 컨트롤에 통합됩니다. EAF 전문가 시스템은 기본 자동화 및 기술 기능을 통합하여 효과적이고 안전한 방식으로 EAF 철강 생산을 가능하게 하는 공정 감독자 역할을 하며 장입 단계에서 태핑 절차까지 각 작업을 지원합니다. 광범위한 센서 기반 및 카메라 기반 공정 모니터링 덕분에 차세대 기계 강단은 임의의 위치에 설치할 수 있으며 공정에서 직접적인 시각적 피드백을 받기 위해 전용 창이 필요하지 않으므로 작업자 안전과 공정 인식이 향상됩니다.

EAF 전문가 시스템은 또한 원격으로 제어되는 메카트로닉 장치를 통해 생산 시간, 활용률 및 안전성을 더욱 극대화하기 위해 여러 독립형 기술을 통합할 수 있습니다. EAF 전문가 시스템은 전력 계획에서 연소 최적화, EAF 사이클에 필요한 모든 작업에 대한 슬래그 및 철강 야금 관리에 이르기까지 용융 공정의 각 단계를 자동으로 제어하는 EAF 개념의 최신 진화입니다.

EAF 전문가 시스템은 정의된 용융 관행을 추적하면서 완전한 열의 사전 계산을 수행합니다. 태핑 시 용융 공정 및 철강 상태를 미리 보고 자동으로 전력 프로파일 및 재료 추가를 조정하여 공정을 최적화합니다. 적절한 스크랩 버킷 적재를 위한 장입량 설정점을 결정합니다. 비용 최적화 계산은 스크랩 유형을 선택하고 추가할 DRI의 총량과 필요한 수량을 결정합니다. 또한 주어진 최소 슬래그 질량 및 목표 염기도에 대한 슬래그 형성제를 결정합니다. 또한, 노 또는 태핑 국자용 합금 첨가제의 비용 최적화된 수량을 계산합니다.

EAF 전문가 시스템은 취입된 산소로부터 입력되는 에너지를 고려하여 준비 및 충전된 재료를 용융시키고 강욕을 태핑 온도까지 가열하는 데 필요한 전기 에너지의 양을 결정합니다. EAF 전문가 시스템은 첨두부하 및 고관세율 방지를 목표로 전력사용량 및 예상 전력량 전송을 온라인으로 모니터링합니다. 연속 DRI 공급 시설이 있는 용광로의 경우 DRI 공급 속도는 DRI 온도를 고려하여 일정한 강철 온도를 목표로 동적으로 제어됩니다.

EAF 전문가 시스템에는 일반적으로 제어 응용 프로그램에 맞게 특별히 개발되고 맞춤화된 강력한 데이터 마이닝 엔진이 있습니다. 관련 데이터 변수를 수집하여 자동으로 구조화된 관계로 분류합니다. 방대한 양의 정보에 광범위한 통계적 프로세스 분석이 적용되어 예상되는 일관된 행동 및 이상 징후를 식별합니다. 예상 공정 조건과의 지속적인 편차는 다양한 작동 조건에 용융 프로파일을 적용함으로써 일산화탄소 연소의 지속적인 최적화와 연료의 효율적인 사용으로 이어집니다. 전체 용융 공정의 통합 제어와 예상 공정 조건과의 관련 편차를 설명하는 용광로 변수의 실시간 추적은 에너지 효율성과 생산성을 향상시킬 수 있는 중요한 기회를 제공합니다.

현장 레이저 시스템을 통한 실시간 온라인 오프 가스 분석은 공정 추적을 촉진하고 연소 후 연료 및 산소에 작용하는 실행 가능한 폐쇄 루프 제어에 의해 추가 최적화를 허용합니다. 빠른 응답 오프 가스 분석은 정련 단계에서 산소 주입 조절을 위한 빠른 피드백 정보를 제공하여 철강 탈탄을 제어하고 동시에 수조 산화를 제한합니다.

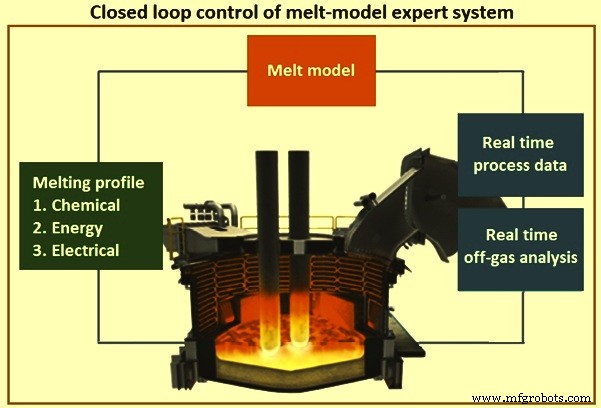

EAF 전문가 시스템의 핵심은 공정 제어 변수의 편차를 자동으로 식별하고 사용 가능한 에너지 소스의 손실 또는 낭비를 방지하기 위해 수정하는 '용융 모델'입니다. 여러 온보드 센서에 의해 실시간으로 수집된 데이터와 사전 설정된 정적 용융 프로파일을 기반으로 계산된 공정 변수를 조정합니다. '용융 모델'은 전력 모델과 화학 물질 패키지 모델에 의해 통합된 폐쇄 루프 제어를 조정합니다. 이는 에너지 사용 최적화를 달성하기 위해 전기 및 화학 용융 프로파일의 상호 작용을 관리할 뿐만 아니라 발포 슬래그 관리, 연소 후 최적화, 전기 에너지 소비 감소를 통한 아크 범위를 포함하는 슬래그 및 철강 야금 제어 산소 및 탄소 소비 최적화. 그림 3은 용융 모델 전문가 시스템의 폐쇄 루프 제어를 보여줍니다.

그림 3 용융 모델 전문가 시스템의 폐쇄 루프 제어

EAF 전문가 시스템은 EAF의 성능을 최상으로 유지하면서 지속적으로 변화하는 작동 조건에 적응합니다. 그것은 전극 제어 시스템, 발포 슬래그 제어 시스템 및 조건 기반 스크랩 용융 시스템을 통합합니다.

전문가 시스템의 주요 이점은 (i) Tap-to-Tap 시간 최대 10% 감소, (ii) 에너지 소비 최대 5% 감소, (iii) 합금 재료 비용 최대 5% 감소 및 (iv) 최대 관세율을 피함으로써 에너지 비용을 절감합니다.

EAF 제강 공정 모델링

프로세스 모델은 '개방형 또는 폐쇄형 시스템의 동작을 예측하는 알고리즘'입니다. 이를 통해 예측 제어 및 작업자 지원, 오프라인 프로세스 최적화, 근본적인 물리적 현상에 대한 향상된 이해, 측정을 통해 직접 결정할 수 없는 매개변수의 온라인 추정이 가능합니다. 프로세스 모델이라는 용어는 물리적 및 열역학적 관계를 기반으로 하는 결정론적 모델을 의미하므로 순수한 통계적 접근 방식은 제외됩니다.

현재 EAF 제강의 대부분은 레벨 1 및 레벨 2 자동화 시스템을 사용합니다. 이러한 자동화 시스템에는 프로세스 모델이 필요합니다. 생산 주기 동안 (i) 고체 물질(스크랩, DRI 등)의 현재(평균) 온도를 관찰할 수 없는 것과 같은 근본적인 이유로 인해 많은 중요한 양을 알 수 없거나 측정할 수 없습니다. (ii) 전류 melt and slag temperature are difficult of measure, (iii) the current mass of the melt in the furnace cannot be measured.

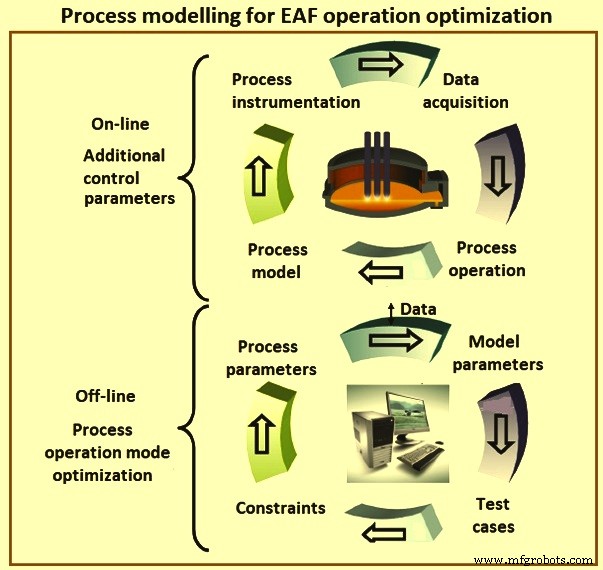

The process model (for on-line and off-line use) is an important part of the EAF process and operation optimization cycle (Fig 4). The instrumentation of the furnace (weighting of scrap, and DRI etc.) continuously delivers measurement data during the operation which is fed into the model. To enhance the models’ abilities to predict important parameters like melt mass and temperature, new or more precise measurements can be implemented. The more precise data gives than better opportunities to test and furthermore enhance the model. Such more detailed or accurate models allow better control during the operation (on-line model) or the development of optimized process operation modes.

Fig 4 Process modelling for EAF operation optimization

The instrumentation of the EAF allows for a quantitative time dependent measurement of the energy and mass inputs. This data can be used for on-line or off-line modelling of the melt-down process. EAF process models have proven to be useful for improving process understanding and control as well as resource and energy efficiency by providing information which cannot be measured directly during the process due to the extreme conditions inside the furnace.

The use of on-line process models can hence enhance the knowledge on the current process state and thus support optimized process operation by providing additional input data for process control. Additionally, these models can use extrapolated input data to predict the future trends of the process variables. The same models can be used off-line with real or artificial process operation data to optimize the plant operation or to analyze the impact of process innovations. During the installation and optimization of such a process model the requirements of the model justify and support the implementation of advanced measurement systems, e.g. in order to get precise data on the energy and mass inputs into the furnace.

In the case of complex processes such as the EAF process, analytical models are normally more difficult to develop than the statistical models and may not reach the same degree of accuracy. They do, however, allow for extrapolation and are transferable since the physical and thermodynamic description is more universal.

The development of EAF models started in 1974 and in simpler forms and they became state-of-the-art within the following decades. The model developments have been undertaken into several directions, e.g. (i) determination of overall process characteristic and process control, (ii) CFD (computational fluid dynamics) modelling of the off-gas system or the heat transfer inside the furnace, and (iii) modelling of meltdown and slag chemistry and slag foaming.

Modelling and optimization of the EAF process constitutes a complex task due to the large number of variables such as the different charge materials, the share of different energy carriers, and the target composition and temperature. The different process phases, discontinuous changes during charging of material and many variations of the process with different furnace types, feed-stocks, desired steel qualities, and operation strategies have led to the development of various modelling approaches. A number of models have been developed using different approaches both for the complete process as well as local phenomena or single process phases.

Due to the wide range of different applications of modelling the EAF and the complexity of the process, numerous approaches have been applied to derive models for the process. There are purely statistical or data-driven models, including neural networks, used, for example, to evaluate the power consumption or the electrical system of an EAF. Another class of models for the evaluation of EAF energy consumption uses a statistical approach based on parameters which are determined using physical relationships such as the expected power delivery from the use of oxygen or natural gas.

Process models have been developed not only for the complete process but also to describe specific phenomena within the EAF, for example, the heat transfer at the electric arc, the reaction of injected carbon with the slag, or the influence and potential of energy recovery within the off-gas system. In some cases these have then been incorporated into more comprehensive EAF process models.

The process models are normally based on lumped zones with no spatial discretization except for the scrap charge which is discretized into multiple zones in some models. Heat and mass flows are exchanged between these zones and the surroundings and chemical reactions are normally considered within certain zones. Energy and mass balances are then used to track the temperature and composition of each zone. While most of these process models are dynamic, pseudo-dynamic approaches based on predefined process steps have also been proposed.

The models use different approaches, but have some important common properties namely (i) the physical conservation laws of mass, energy, and species are derived and solved, (ii) the general numerical method is to set-up and solve a set of non-linear ordinary differential equations (in most cases the small explicit integration scheme is used), (iii) the models need initial values and (in general time dependent) data for the time dependent inputs like electrical inputs, chemical inputs and mass loads (scrap, DRI etc.) etc.

제조공정

오늘은 아크용접의 종류와 방법에 대해 알아보겠습니다. 아크 용접은 유명한 용접 유형 중 하나입니다. 산업 작업에서 금속을 결합하는 데 사용됩니다. 금속을 함께 녹여 접합부를 형성하는 융착 용접의 한 유형입니다. 공작물을 녹이는 데 필요한 에너지는 전기 아크에 의해 취하므로 아크 용접으로 알려져 있습니다. 아크 용접의 주요 장점 중 하나는 용접에 적합한 고온을 쉽게 발생시킬 수 있다는 것입니다. 용접 온도는 섭씨 6k에서 7k 정도입니다. 충전재의 유무에 관계없이 사용합니다. 아크 용접 공정의 유형: 프로세스에는 크게 6가지 유

탄소 섬유의 제조 공정은 복잡하고 까다롭습니다. 시간, 온도, 가스 흐름 및 화학 성분과 같은 공정 변수는 생산의 각 단계에서 면밀히 모니터링해야 합니다. 이 게시물에서는 다음 세 가지 측면에서 전체 제조 공정을 제어하는 방법을 알려 드리겠습니다. 원료 제조의 핵심 사항 좋은 탄소 섬유 부품을 만드는 방법 , 및 어떤 문제 발생 및 수정 방법 그들. 통로를 살펴보고 나면 전체 제조 공정을 모니터링하고 고효율로 최고의 탄소 섬유 제품을 만들기 위해 어떤 세부 사항에 중점을 두어야 하는지 알 수 있습니다. . 1. 좋은