제조공정

녹색 제강

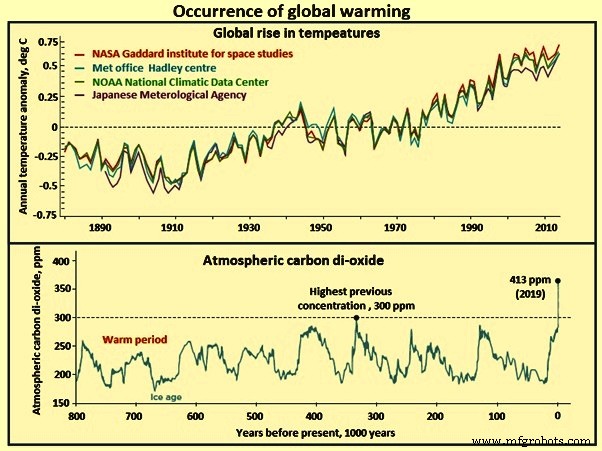

산업혁명 이후 지구의 연평균 기온이 상승하고 있다. 이는 주로 대기 중 이산화탄소(CO2) 배출량을 증가시키는 화석 연료의 연소 때문입니다. 산업혁명 이전에는 대기 중 280ppm(0.028%)이 CO2로 구성되어 있었지만 2019년 초에는 약 413ppm(0.0413%)으로 증가했습니다. 그림 1은 연간 기온과 농도의 전지구적 상승을 보여줍니다. 지난 800,000년 동안 지구상의 CO2. 대기 CO2 데이터는 미국 국립해양대기청(NOAA)에서 제공합니다. 직접적인 측정이 존재하지 않기 때문에 각각의 정보는 EPICA(European Project for Ice Coring in Antarctica)를 통해 얼음 코어에서 파생되었습니다.

그림 1 지구 온난화의 발생

지구 온난화는 사실 '너무 좋은 것'의 결과입니다. 대기가 없다면 지구 표면은 거의 얼어붙을 것입니다. 햇빛이 대기에 들어가면 바다와 대륙에 흡수되어 따뜻해집니다. 열의 대부분은 에너지가 풍부한 적외선의 형태로 다시 우주로 방출됩니다. 여기에서 '온실가스'가 작동합니다. 주로 수증기, CO2 및 메탄으로 구성된 이러한 가스는 적외선과 상호 작용하여 우주로 향할 때 적외선이 대기를 떠나는 것을 방지합니다. 결과적으로 '좋은 일'이 일어나고 대기는 열을 유지합니다. 온난화 효과가 너무 많으면 대기를 너무 덥게 만드는 부정적인 효과가 있을 뿐입니다.

그림 1은 대기 중 CO2 양이 산업혁명 이후 280ppm에서 413ppm으로 증가했음을 보여줍니다. 탄소 연대 측정은 이러한 증가가 화석 연료(석탄, 석유 및 천연 가스)의 연소와 관련되어 있음을 보여줍니다. 같은 기간 동안 지구 평균 기온이 1도 상승한 것으로 보고되었습니다. 1도 C가 높지 않은 것처럼 보이지만 더 이상 상승하면 해빙이 사라지고 빙하의 영향으로 해수면이 상승했으며 현재 평균적으로 연간 3.3mm로 측정되고 있습니다. 기후 기회의 악영향을 피하기 위해 지구 온난화를 2℃ 이하로 유지해야 합니다.

철강 산업은 전체 세계 화석 및 산업 배출량 측면에서 가장 큰 단일 부문으로, 온실 가스(GHG) 배출량의 약 7~9%를 차지합니다. 그것은 가장 큰 산업 방출체이며 현재 전 세계 최종 에너지 수요의 약 8%를 책임지고 있습니다. 따라서 정부의 최우선 과제입니다. 한편, 철강은 현대 경제에 필수적이므로 철강에 대한 글로벌 수요는 증가하는 사회 및 경제적 복지 요구를 충족시키기 위해 증가할 것으로 예상됩니다. 또한 청정 에너지 전환을 위한 중요한 입력입니다. 전기의 생성과 사용은 부분적으로 강철과 그 합금의 강자성 특성에 의존합니다. 철강은 풍력 터빈, 송배전 인프라, 수력 발전 및 원자력 발전소를 비롯한 기타 주요 에너지 부문 자산의 핵심 투입 재료입니다.

철강은 청정 에너지 전환을 촉진하는 동시에 기후 목표를 달성하는 데 있어 세계가 직면한 현재 과제에 큰 기여를 하고 있습니다. 이 부문의 직접적인 CO2 배출량은 연료 및 환원제로 석탄과 코크스에 크게 의존하기 때문에 연간 약 2.6기가톤의 이산화탄소(Gt CO2) 또는 산업 CO2 배출량의 약 4분의 1입니다. 1.1Gt CO2의 추가 배출량은 다른 연료와 함께 배출 가스를 사용하여 전기를 생성하고 소비하는 열을 가져오기 때문입니다.

현재의 1차 철강 생산에서 석탄에 대한 높은 의존도, 수명이 긴 자본 자산, 국제 무역 및 경쟁력에 대한 부문의 노출로 인해 CO2 배출량이 거의 제로에 가까워지는 전환이 어렵습니다. 이러한 이유로 이 부문은 때때로 '경감하기 어려운' 부문으로 언급됩니다.

철강 제품의 수요를 충족시키는 것은 경쟁력을 유지하면서 보다 지속 가능한 경로를 모색하는 철강 부문에 과제를 제시합니다. 따라서 철강 생산자는 에너지 소비와 온실 가스 배출을 줄이고 보다 지속 가능한 제품을 개발하며 혁신, 저탄소 기술 배포 및 자원 효율성을 통해 경쟁력을 강화해야 하는 주요 책임이 있습니다.

최근 연구에 따르면 전 세계 철강 산업은 철강 조직의 잠재적 가치 중 약 14%가 환경 영향을 줄일 수 없는 경우 위험에 처할 수 있다고 추정합니다. 따라서 탈탄소화는 경제적 경쟁력을 유지하고 업계의 운영 허가를 유지하기 위한 최우선 과제입니다. 또한 10년에서 15년에 이르는 긴 투자 주기, 수십억 달러의 자금 조달 요구, 제한된 공급업체 역량으로 인해 이 문제가 더욱 관련성이 높고 탈탄소화 문제를 해결하는 데 상당한 리드 타임이 소요됩니다.

철강 산업은 철강 생산 중 생성되는 CO2 배출을 해결하기 위해 장기적인 솔루션이 필요하다는 것을 인식했습니다. 그 결과 철강 산업은 에너지 소비를 개선하고 CO2 배출량을 줄이는 데 적극 나서고 있습니다. 에너지 효율성의 개선으로 대부분의 상위 철강 생산 국가에서 1975년 이래 1톤의 조강을 생산하는 데 필요한 에너지가 약 50% 감소했습니다. 최첨단 기술을 최대한 활용하여 에너지 효율을 더욱 향상시키고 있습니다.

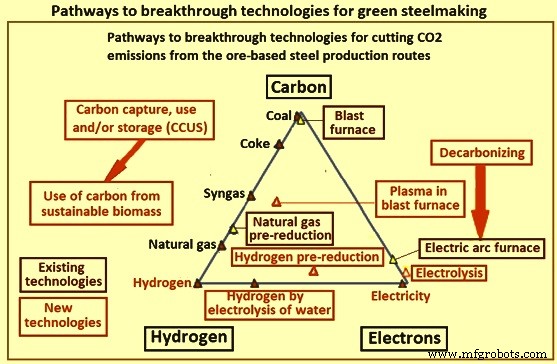

녹색 제강은 CO2 배출 감소로 이어지는 공정의 사용으로 구성됩니다. 녹색 제강 공정에 대한 개발 작업은 유럽 연합, 미국, 캐나다, 브라질, 일본, 한국, 호주 및 중국에서 수행되고 있습니다. 녹색제강 기술개발을 위해 5대 핵심방향을 모색하고 있습니다. 이러한 방향은 (i) 석탄 사용과 관련된 기술, (ii) 수소 사용과 관련된 기술, (iii) 전자와 관련된 기술, (iv) 바이오매스 사용과 관련된 기술 및 (v) 탄소 포집, 사용 및/또는 스토리지(CCUS). 광석 기반 철강 생산 경로에서 CO2 배출량을 줄이기 위한 획기적인 기술의 경로는 그림 2에 나와 있습니다.

그림 2 녹색 제강을 위한 획기적인 기술로의 경로

유럽 연합에서는 ULCOS(Ultra-Low CO2 Steelmaking) 프로그램에 따라 획기적인 기술이 개발되고 있습니다. 이 프로그램에 따라 (i) CO2 포집, 사용 및/또는 저장(CCUS)을 포함하는 '상부 가스 재활용 고로'(TGR-BF), (ii) 제련 환원을 포함하는 CCUS를 사용한 HIsarna 공정에 대한 개발 작업이 수행되고 있습니다. , (iii) 새로운 직접 환원(DR) 개념을 포함하는 CCUS가 있는 ULCORED 및 (iv) 전기분해. 이 외에도 ULCOS는 지속 가능한 바이오매스 및 수소 기반 철강 제조에서 나오는 탄소 사용에 대해서도 연구하고 있습니다.

미국에서는 AISI(American Iron and Steel Institute)와 DOE(Department of Energy), 산업기술청(Office of Industrial Technology)이 '공공 민간 파트너십'으로 개발 작업을 진행하고 있다. 두 개의 프로젝트는 중요한 단계를 나타냅니다. 이러한 프로젝트는 (i) 산화철 농축물의 현탁 수소 환원 및 (ii) 용융 산화물 전기분해(MOE)입니다. 가까운 장래에 AISI 회원들은 고로 및 코크스로의 장거리 교체를 위한 석탄 기반 DRI 및 용탕 공정인 '쌍으로 된 직선 노상로'에 대한 개발 작업을 수행하고 있습니다.

일본에서 개발 작업은 6개의 철강 및 엔지니어링 조직, 일본 철강 연맹, 신에너지 및 산업 기술 개발 조직이 참여하는 COURSE50 프로그램에 따라 수행됩니다. 이 프로그램의 연구 및 개발 목표는 (i) 다른 환원제(수소)를 사용한 고로 철광석 환원의 CO2 배출량 감소, (ii) 폐열을 활용하여 수소 함량을 높이는 것을 목표로 코크스로 가스 개질, ( iii) 수소에 의한 환원을 위한 고강도 및 고반응성 코크스. 개발 작업은 또한 (i) CO2를 포집, 분리 및 회수하기 위한 화학적 및 물리적 흡수, (ii) 폐열을 사용한 포집, 분리 및 회수를 위한 에너지 요구량 감소를 포함하는 고로 가스에서 CO2 포집을 위해 수행되고 있습니다. 철강 공장에서.

한국에서는 포스코, RIST, 포스랩, 포스텍이 참여하여 개발 작업을 수행합니다. CO2 돌파구 솔루션의 세 가지 유망한 경로가 확인되었습니다. 이들은 (i) 탄소 희박 FINEX 공정으로 구성된 탄소 희박 제강, 열간 소결의 전환원 및 열회수, (ii) 암모니아 용액을 사용한 CO2 흡수에 의한 제강의 탄소 포집 및 저장, 해양 가스전에서의 CO2 격리, 및 (iii) 수소 농축 합성 가스를 사용하는 FINEX 공정 및 수소 농축 고로 공정에서 철광석 환원에 의한 수소 제강

제강 공정에서 탄소 배출을 줄이거나 제거하기 위한 새로운 기술은 (i) 탄소 포집, 사용 및/또는 저장(CCUS)과 (ii) 철광석의 대체 감소라는 두 가지 범주로 나눌 수 있습니다. CCUS는 CO2 배출을 포착하기 위해 다양한 방법을 사용합니다. 그것은 그것들을 저장하거나(예를 들어, 배기된 해저 가스 저장소와 같은 지층에) 또는 향후 활용을 위해 배출물을 처리합니다. CCUS만으로는 탄소 중립을 달성할 수 없습니다. 그러나 제강 공정에 사용되는 화석 연료를 바이오매스로 대체하면 CO2 균형이 마이너스가 될 수 있습니다.

두 번째 유형의 잠재적 기술은 코크스 또는 천연 가스를 철광석에 대한 대체 환원제로 대체하는 것입니다. 여기에는 수소와 직류가 포함됩니다. 이러한 기술의 장점은 이론적으로 철강 생산을 완전히 친환경적으로 만들 수 있다는 것입니다. 그러나 대부분은 CCUS에 비해 설정에 더 많은 시간과 자금이 필요할 것입니다.

새로운 CCUS와 대체 환원 기술 중 가장 유망한 기술과 수소 기반 직접 환원 기술은 아래에서 논의됩니다.

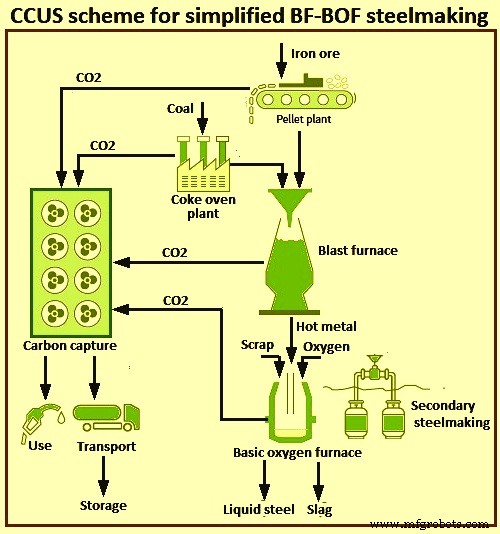

CCUS를 사용한 기술

이러한 기술에서는 작동 과정에서 배출되는 CO2를 다른 가스와 분리하여 포집합니다. 포집된 CO2는 파이프라인을 통해 운송되거나 육상 또는 해상 저장 장소로 운송되거나 사용됩니다. CCUS를 위한 프로세스에는 연소 후/사전 포집, 압축, 운송 및 저장/사용이 포함됩니다. 그림 3은 단순화된 고로 – 기본 산소로(BF-BOF) 제강 경로에 대한 CCUS 방식을 보여줍니다.

간단한 BF-BOF 경로를 위한 그림 3 CCUS 체계

주요 장점은 CCUS 시스템이 기존의 기존 브라운 필드 플랜트에 매우 쉽게 통합될 수 있다는 것입니다. 그리고 이 기술은 제강에만 국한되지 않기 때문에 다른 산업에서도 개발 및 인프라 비용을 공유할 수 있습니다. 또한 미래의 운영 비용은 대체로 예측 가능합니다.

주요 단점은 탄소 포집 공정 단독으로 CO2의 약 90%만 포집하기 때문에 CCUS가 완전히 탄소 중립적이지 않다는 것입니다. 또한 몇 가지 다른 과제가 있습니다. 탄소 저장에 대한 대중의 수용이 확실하지 않아 선점자가 불리한 위치에 놓이게 됩니다. 더 나아가 현재로서는 소규모 육상 저장 위치를 제외하고 바다가 유일하게 적합한 대형 저장 위치를 제공하므로 상당한 운송 노력이 필요합니다. 또한 배출물의 활용은 공정이 탄소 중립이 되도록 나중 단계에서 탄소 배출이 없음을 보장하는 것이기도 합니다. 또한 CCUS 장비는 운영 비용에 상당한 영향을 미치면서 유지 관리 부담과 종료 시간을 증가시킵니다.

합성 연료를 만들기 위해 CO2와 같은 배출을 처리하기 위해 취해진 몇 가지 파일럿 프로젝트가 있습니다. 그러나 이것은 CO2가 나중 단계에서 배출되기 때문에 현재로서는 탄소 중립이 아닙니다.

CCUS를 사용한 바이오매스 기반 제철

이러한 기술의 기본 아이디어는 탄소 중립 바이오매스가 전처리 또는 철광석 환원제로 화석 연료를 부분적으로 대체한다는 것입니다. 예를 들어 원시 바이오매스(생 조류, 풀, 나무 등)로 만든 탄소가 풍부한 '숯'을 사용하여 대체 코크스를 생산하거나 바이오 가스를 천연 가스 대신 화로에 주입하는 것입니다. 이러한 기술을 기반으로 하는 공정에는 열분해 및 열수 탄화가 포함됩니다. CCUS 시스템은 남아 있는 탄소 배출을 관리합니다.

바이오매스 단독으로 최대 40%에서 60%의 CO2 배출량을 줄일 수 있으며 CCUS와 결합하여 탄소 중립 제강을 달성할 수 있습니다. 단기적으로 바이오매스는 화석 연료를 즉각적으로 부분적으로 대체할 수 있어 기존 공장에서 신속하게 배출량을 줄일 수 있습니다. 배출물의 CO2는 CCUS를 사용하여 재활용하여 신선한 바이오매스를 생산할 수도 있습니다.

그러나 바이오매스의 재배는 어렵다. 환경적으로는 삼림 벌채, 오염, 생물 다양성 감소로 이어질 수 있으며 사회적으로는 식량 가격과 농지 이용에 영향을 미칩니다. 따라서 정치적, 사회적 수용은 위험성이 높다. 또한 바이오매스는 화석연료에 비해 발열량이 낮아 대형 고로에서의 사용이 제한되거나 효율이 저하된다. 또한, 수분 함량이 높기 때문에 대형 용광로에서 사용하기에는 너무 무거울 수 있습니다.

Lulea에 있는 SSAB 철강 공장에서 스웨덴 연구 그룹 SWEREA의 사용에 대한 연구에서는 바이오매스 기반 제철로 CO2 배출량을 28% 감소시킬 수 있는 가능성을 확인했습니다.

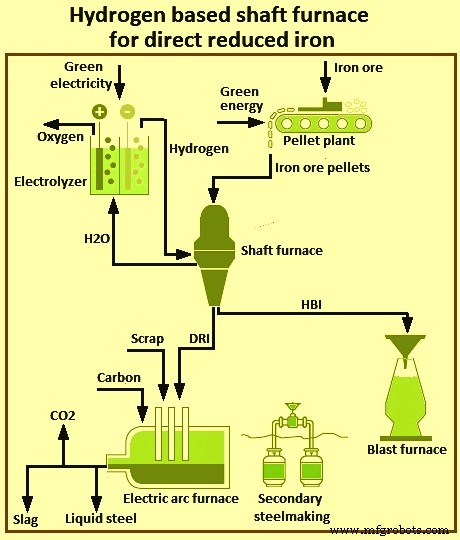

직접환원철용 수소계 용광로

이 과정에서 개질천연가스와 같은 탄소환원제 대신 수소를 이용해 철광석 펠릿을 '직접환원철'(DRI 또는 해면철)로 환원시킨다. 반응은 용광로에서 발생합니다. 생성된 DRI는 전기로에 탄소를 추가하여 공급됩니다. 그것은 추가 처리에 의해 강철로 바뀝니다. DRI는 또한 '열간 연탄'(HBI)의 형태로 고로에 공급될 수 있습니다. 이는 고로 효율을 크게 높이고 코크스 소비를 줄입니다. 가장 일반적인 유사한 공정 기술은 Midrex 및 Energiron 공정입니다.

수소 기반 환원에서 철광석은 DRI 생산 경로와 유사한 기체-고체 반응을 통해 환원됩니다. 유일한 차별화 요소는 환원제가 일산화탄소 가스, 합성 가스 또는 코크스 대신 순수한 수소라는 것입니다. 수소에 의한 철광석 환원은 2~3단계로 이루어진다. 570℃보다 높은 온도에서는 적철광(Fe2O3) 광석이 먼저 자철광(Fe3O4)으로 변태된 다음, Wustite(FexO)로, 마지막으로 금속성 철로 변환되는 반면, 570 °C 미만의 온도에서는 Wustite 이후 마그네타이트가 직접 철로 변환됩니다. 열역학적으로 안정적이지 않습니다.

수소에 의한 철광석의 환원과 관련된 환원 반응은 식 (i) 3 Fe2O3 + H2 =2 Fe3O4 + H2O, (ii) x Fe3O4 + (4x-3) H2 =3 FexO + (4x-3)로 표시됩니다. ) H2O, 및 (iii) FexO + H2 =x Fe + H2O 여기서 x는 0.95와 같습니다. 이러한 반응에서 알 수 있듯이 수소를 사용한 철광석 환원은 온실 가스 CO2 대신 무해한 수증기(H2O)를 방출합니다. H2로 적철광 광석을 환원시키는 전체 반응은 Fe2O3 + 3H2 =2Fe + 3H2O이며, 이는 298℃에서 delta H =95.8kJ/mol의 반응열에 의한 흡열 반응으로 에너지 균형에 음수입니다. 주입된 환원 가스/가스 혼합물로 에너지를 추가해야 합니다. 생산 라인 개발의 초점은 환원 온도, 반응 역학, 펠릿 조성 및 환원 가스 예열 기술을 기반으로 최적화하는 것입니다.

적철광(Fe2O3) 환원을 위한 H2의 화학량론적 소비량은 철 톤당 54kg입니다. 따라서 연간 100만 톤의 제철소는 표준 온도 및 압력(STP)에서 시간당 70,000cumm의 수소를 생산할 수 있는 수소 공장이 필요합니다. 환원 가스로서 수소를 사용하는 경우, 환원 가스로서 수소-일산화탄소 혼합물을 사용하는 반응기와 비교하여 반응기 거동의 변화를 예상하는 것이 중요합니다. 역학, 열역학, 열 전달 및 가스 흐름과 같은 여러 요인이 다양한 방식으로 상호 작용할 수 있습니다.

이 공정은 녹색 전기가 공정에 완전히 사용되는 경우 전체 1차 제강 경로를 탄소 중립 및 화석 연료를 사용하지 않도록 합니다. 이 공정의 또 다른 장점은 높은 생산 유연성입니다. 이 프로세스는 시작 및 중지하기 쉽고 더 작은 단위를 사용하는 기술의 능력은 더 큰 확장성을 가능하게 합니다. 또한 DRI를 HBI로 용광로에 공급할 수 있는 능력 - 기본 산소로 제강 시스템은 기존의 기존 브라운 필드 플랜트를 사용할 수 있음을 의미하며 용광로/EAF 생산이 증가합니다.

이 공정에는 여전히 철광석 펠릿이 필요하며, 이를 생산하면 펠릿 공장의 열원에 따라 상당한 배출량이 발생할 수 있습니다. 필요한 양의 수소를 공급하는 것도 문제이고 효율적인 대규모 전해조의 개발이 필요하다. 또한 공정이 막대한 양의 값싼 녹색 에너지에 의존하기 때문에 철강 생산 국가는 자체 녹색 에너지 생산을 크게 늘리지 못하면 가치 사슬에 손상을 입히는 수소 또는 전처리 철을 수입합니다. 수소 및 전기 가격과 관련된 미래 운영 비용에 대한 불확실성도 있습니다. 그림 4는 직접환원철용 수소계 고로를 나타낸 것이다.

그림 4 직접환원철용 수소 기반 용광로

HYBRIT 공정은 DRI 생산을 위해 수소 기반 용광로를 사용합니다. HYBRIT는 'Hydrogen Breakthrough Ironmaking Technology'의 약자입니다. 2016년 4월 4일 SSAB, LKAB 및 Vattenfall AB의 세 스웨덴 회사는 CO2 배출이 없는 전기를 주요 에너지원으로 사용하는 H2 기반 DRI 생산 공정의 타당성을 조사하기 위한 프로젝트를 시작했습니다. 세 회사가 소유주인 합작 투자 회사인 HYBRIT Development AB가 설립되었습니다. 이를 통해 에너지 생산, 채광, 광석 선광 및 펠릿 생산, 직접 환원, 용해 및 조강 생산에서 전체 가치 사슬에서 최고의 역량에 완전히 액세스할 수 있습니다. H2 기반 직접 환원에 대한 사전 타당성 조사가 2017년에 수행되었습니다. 이 연구는 제안된 공정 경로가 기술적으로 실현 가능하고 CO2 배출 및 전력 비용에 대한 미래 추세를 고려할 때 다음 조건에서 경제적으로도 매력적이라고 결론지었습니다. 북부 스웨덴/핀란드.

HYBRIT 공정은 전기로와 결합된 철의 직접 환원을 위해 석탄을 수소로 대체합니다. 이 과정은 거의 완전히 화석 연료가 없으며 온실 가스 배출을 상당히 감소시킵니다. 이 공정은 수소 직접 환원/전기 아크로 설정을 사용하는 여러 이니셔티브 중 하나이며, 수소를 사용하여 철광석을 직접 환원하여 강철로 추가 처리하는 전기 아크로를 결합합니다. 수소 직접 환원 공정의 제품은 DRI 또는 해면철로 전기로에 공급되고 적절한 스크랩과 혼합되어 강철로 추가 처리됩니다.

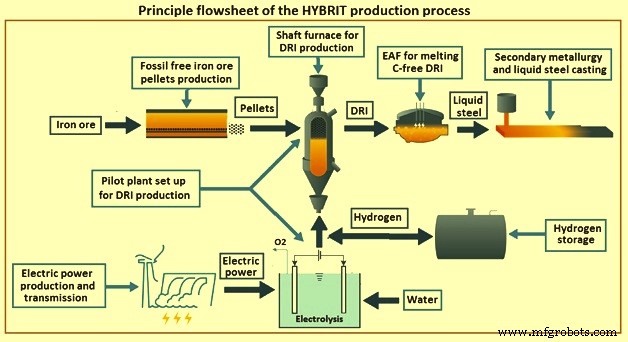

HYBRIT 생산 공정의 주요 흐름도는 그림 5에 나와 있습니다. 공정의 주요 특징은 (i) 펠릿 생산에 비화석 연료를 사용하고, (ii) 화석이 없는 전기를 사용하여 전기분해하여 수소를 생산하고, (iii) 특별히 설계된 장치의 수소 저장은 그리드의 버퍼로 사용됩니다. (iv) 용광로는 철광석 환원에 사용됩니다. (v) 맞춤형 펠릿은 철광석 공급으로 사용됩니다. (vi) 환원 가스 / 가스 혼합물은 샤프트에 주입하기 전에 예열됩니다. (vii) 제품은 탄소가 없는 DRI 또는 HBI일 수 있고, (viii) DRI/HBI는 전기 아크로에서 재활용 스크랩과 함께 녹습니다.

그림 5 HYBRIT 생산 공정의 기본 순서도

용광로에서 철광석 펠릿을 줄이기 위해 화석이 없는 전기를 사용하여 물 전기분해로 생성된 수소를 사용하는 것이 HYBRIT 이니셔티브를 위해 선택된 주요 대안입니다. 이 이니셔티브에 따라 광산에서 완성된 철강으로의 무화석 가치 사슬로의 전환에는 현지 시장과 지리적 조건도 고려되는 개발해야 할 많은 문제가 포함됩니다. 스웨덴은 북부 지역의 과잉 전력 공급, 철광석 광산과 인접, 바이오매스 및 제철소의 접근성, 산업, 연구 기관 및 대학 간의 강력한 네트워크라는 독특한 상황을 가지고 있습니다.

HYBRIT 프로세스는 상업적 배치에 실질적으로 더 가까운 기술 개념 범주에 속합니다. 수소를 환원제로 사용하는 것을 기반으로 하며, 재생 가능한 전기를 기반으로 전기분해를 통해 수소를 생산합니다. 환경적 관점에서 볼 때 이 공정의 가장 중요한 이점은 이 공정의 배기가스가 CO2가 아닌 물(H2O)이므로 결과적으로 GHG 배출량이 감소한다는 것입니다. 기존 DRI 제강과 마찬가지로 수소 기반 DRI 경로를 사용하여 생산된 철은 상업적으로 이용 가능한 전기로 기술을 사용하여 강으로 추가 처리할 수 있습니다. PV(photovoltaic) 태양열/풍력/수력 전기분해, 광화학 수소 생산 또는 태양열 발전과 같은 재생 가능한 소스를 사용하여 전력과 수소를 생산하는 경우 수소 생산 및 전기로 제강 단계를 탄소 없는 것으로 만들 수 있습니다. 열수 분해.

직접 환원철을 위한 수소 기반 유동층 공정

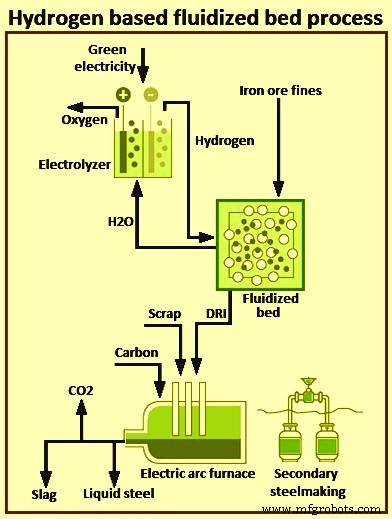

용광로 버전과 마찬가지로 이 기술은 수소를 사용하여 철광석을 환원하고 DRI를 생성하여 전기로에 공급합니다. 차이점은 환원로가 아닌 유동층에서 발생하고, 펠릿 대신 미세하게 처리된 철광석 미분/정광을 사용한다는 점이다. 유동층은 고체 공급원료를 가스와 연속적으로 혼합하여 고체를 생성할 수 있는 반응기 챔버입니다. 유사한 프로세스는 FINEX 및 Circored입니다.

철 펠릿보다 미분을 사용하면 펠릿화할 필요가 없어 비용을 절감하고 공정과 관련된 높은 CO2 배출량을 줄일 수 있다는 장점이 있습니다. 또한 유동층 반응기는 용광로보다 내부 고착 문제가 적어 더 높은 금속화(약 90%~95%)를 달성합니다.

이 공정은 수소 공급, 전해조 및 운영 비용과 관련하여 용광로 방식과 동일한 문제를 공유합니다. 탄소 중립을 달성하기 위해 전기 공급도 100% 친환경이어야 합니다. 또한, 제강에서 유동층 원자로의 사용은 용광로에 비해 개발이 덜 되어 더 많은 투자가 필요합니다. 그림 6은 직접환원철에 대한 수소 기반 유동층 공정을 보여줍니다.

그림 6 직접환원철을 위한 수소 기반 유동층 공정

수소 기반 미세 광석 환원(또는 줄여서 HYFOR)은 소결 또는 펠릿화와 같은 재료의 전처리가 필요하지 않은 광석 선광에서 철광석 정광을 위한 세계 최초의 직접 환원 공정입니다. 이는 CAPEX 및 OPEX 비용을 줄입니다. 이 공정은 다양한 광석을 처리할 수 있습니다. 적철광 및 자철광.

HYFOR 프로세스는 Primetals Technologies에서 개발했습니다. 새로운 기술은 모든 유형의 선광 광석에 적용될 수 있습니다. 0.5mm의 최대 입자 크기를 허용하면서 공급원료의 100%에 대해 0.15mm 미만의 입자 크기로 작동합니다. 입자 표면이 크기 때문에 이 공정은 낮은 온도와 압력에서 높은 환원율을 달성합니다.

1차 환원제로 새로운 공정은 수소를 사용합니다. 수소는 재생 가능 에너지 또는 대안적으로 천연 가스 열분해 또는 기존 증기 개질기와 같은 다른 가스 소스의 수소가 풍부한 가스에서 얻을 수 있습니다. 또 다른 대안으로 HYFOR는 수소가 풍부한 폐가스에서 작동할 수 있습니다. 수소의 출처에 따라 결과 DRI에 대한 CO2 배출량이 낮거나 0이 됩니다.

테스트 목적을 위한 파일럿 플랜트는 2021년 4월 오스트리아의 voestalpine Stahl Donawitz에 시운전되었습니다. 이 공장은 연간 모듈당 250,000톤의 정격 용량을 가진 모듈식 설계를 특징으로 하므로 모든 규모의 철강 공장에 적합합니다. 파일럿 플랜트의 목적은 이 획기적인 프로세스에 대한 실질적인 증거를 제공하고 테스트 시설의 역할을 하여 이후 단계에서 산업 규모의 플랜트를 설정하기에 충분한 데이터를 수집하는 것입니다.

첫 번째 테스트는 2021년 4월과 2021년 5월에 성공적으로 실행되었습니다. 한 번의 테스트 실행 규모는 800kg 철광석 처리 범위입니다. HYFOR 파일럿 플랜트는 다양한 광석 유형을 테스트하고 다음 확장 단계를 위한 최적의 공정 매개변수를 평가하기 위해 여러 캠페인에서 최소 2년 동안 운영될 것입니다. 원활한 작동을 가정하고 HYFOR 기술에서 기대할 수 있는 HBI 품질과 핫 브리켓 단계를 확인하기 위해 핫 브리켓 장치가 추가될 예정입니다.

HYFOR 공정은 CO2 배출량을 획기적으로 감소시킬 뿐만 아니라 생산자가 철광석 품질 저하 문제를 효과적으로 처리할 수 있도록 도와줍니다. 고로 및 직접 환원 플랜트용 철광석 펠릿에 대한 수요 증가로 철광석, 특히 펠릿 프리미엄 가격이 상승했습니다. HYFOR 공정을 사용하면 펠릿 공급 미세광석을 직접 사용할 수 있으며 전 세계적으로 증가하는 초미립자 공급의 이점을 누릴 수 있습니다.

voestalpine Donawitz의 HYFOR 파일럿 플랜트는 (i) 예열-산화 장치, (ii) 가스 처리 플랜트, (iii) 새롭고 독특한 환원 장치인 코어의 세 부분으로 구성됩니다. 예열 산화 장치에서 미광석 정광은 약 900℃로 가열되어 환원 장치로 공급됩니다. 환원 가스는 공장 경계 외부에 위치한 가스 공급업체에서 공급되는 100% 수소입니다. 배기 가스의 열을 이용하는 폐열 회수 시스템은 최적의 에너지 사용을 보장하고 건식 먼지 제거 시스템은 공정에서 배출되는 먼지를 처리합니다. 뜨거운 직접환원철(HDRI)은 냉각되어 HYFOR 파일럿 플랜트에서 배출되기 전에 약 600℃의 온도에서 환원 장치를 떠납니다.

약 600℃의 온도에서 환원 장치를 떠나는 뜨거운 직접 환원 철은 후속적으로 직접 수송되어 전기 아크로로 공급되거나 뜨거운 연탄 철을 생산하는 데 사용할 수 있습니다. 뜨거운 연탄 철은 시장에 공급하기 위한 것입니다. 다음 단계는 열간 연탄 특성을 테스트하기 위해 열간 연탄 시험 시설을 추가하는 것입니다.

HYFOR 파일럿 플랜트의 목표는 이 획기적인 프로세스를 검증하고 다음 개발 단계로 플랜트 규모를 산업 규모의 프로토타입 플랜트로 업스케일링하기 위한 데이터 기반을 제공하는 테스트 시설의 역할을 하는 것입니다.

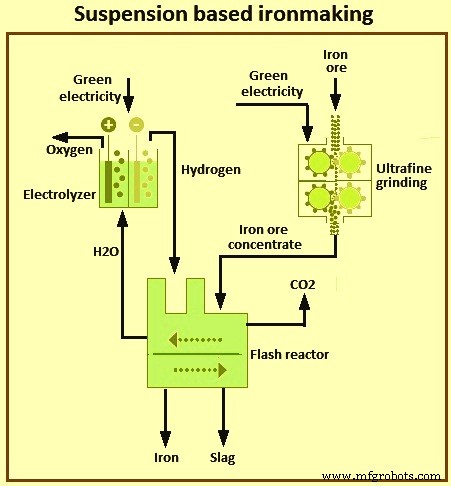

현수식 제철

서스펜션 기반 제철은 '플래시 제철 기술'이라고도 합니다. 이 공정은 저품위 철광석을 초미세 분쇄하여 철광석 정광을 생산하는 것으로 시작됩니다. 철광석은 직경 100마이크로미터 미만의 입자로 분쇄됩니다. 그런 다음 초미세 입자는 고온 '플래시' 반응기에서 수소를 사용하여 단 몇 초 동안 환원되어 탄소가 추가되면 직접 철을 생성합니다. 철광석 정광은 또한 플래시 반응기에 추가되기 전에 별도의 반응기에서 더 낮은 온도에서 사전 환원될 수 있습니다. 그림 7은 서스펜션 기반 제철의 원리를 보여줍니다.

그림 7 서스펜션 기반 제철

Flash Ironmaking 변환 기술은 American Iron and Steel Institute의 재정 지원 하에 미국의 조직 및 기관 컨소시엄에 의해 개발되고 있습니다. 이 기술은 섬광 환원 공정에서 산화철 농축물의 직접적인 가스 환원을 기반으로 합니다. 이 기술은 평균 현재 BF 기반 운영과 비교하여 에너지 소비를 32%에서 57%까지 줄이고 CO2 배출량을 61%에서 96%까지 줄일 수 있는 잠재력이 있습니다. 이 기술은 철광석 정광(100미크론 미만)을 추가 처리 없이 강철로 변환하는 산업 작업에 적합합니다.

이 기술은 펠릿화 또는 소결 및 코크스 제조 단계를 우회하면서 철을 생산합니다. 또한, 농축물의 미세 입자가 1,150℃ 내지 1,350℃에서 빠른 속도로 감소한다는 사실로 인해 공정이 집약적이다. 따라서 이 공정에서 필요한 체류 시간은 펠릿 및 철광석 미분에 필요한 분 및 시간. 90% ~ 99% 환원은 1,200°C ~ 1,500°C에서 2초 ~ 7초 내에 발생합니다. 환원 가스로 H2를 사용하는 공정의 에너지 요구량은 5.7GJ(1,360Mcal)/액체 철 톤입니다.

하나의 반응기에서 철광석을 강철로 직접 환원하면 제철 및 소결 또는 펠릿화가 필요하지 않습니다. 상당한 비용 및 배출 이점이 있습니다. 또한 고온과 빠른 반응 시간으로 불순물이 적어 '더 깨끗한' 강철을 생산합니다.

환원 가스로 H2를 사용하면 CO2 배출량은 액체 철 톤당 0.04톤의 CO2입니다. 이러한 배출량은 제철의 BF 경로 배출량의 2.5%입니다. 플래시 철 공정은 개별 입자가 산소 제거로 인해 생성된 기공을 닫을 수 있는 충분한 에너지를 가질 수 있도록 충분히 높은 온도에서 수행됩니다. 따라서 개별 입자는 빠른 산화로 인한 화재에 훨씬 덜 취약합니다. Utah 대학은 소량의 분말 샘플에 대한 연구를 수행하여 발화성이 없는 것으로 결정했습니다.

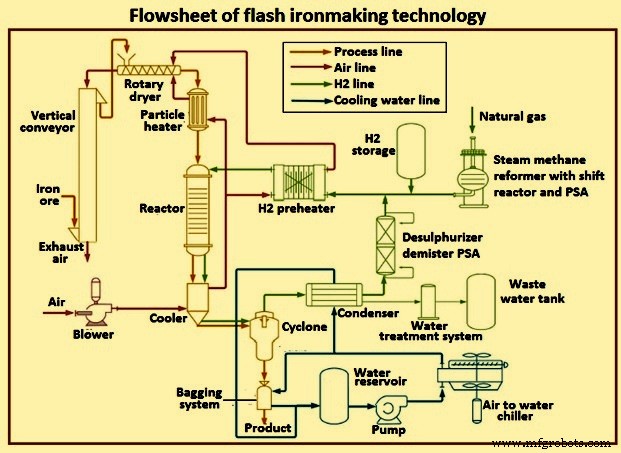

The process is to be applied to the production of iron as a feed to the steelmaking process or a part of a continuous direct steelmaking process. Justified by experimental data obtained during the previous phase of the project, scale-up development work is presently ongoing at the University of Utah. Testing in a laboratory flash furnace has resulted in the establishment of a kinetics database over wide ranges of operating conditions and a complete design of a more advanced bench reactor. With an objective to develop an industrially viable flash iron technology, a comprehensive bench scale testing campaign is planned. The deliverables from this phase of the project are expected to be the determination of the scalability of the process, substantive process simulation results, and fundamental engineering data leading to the design and construction of an industrial pilot plant. The flowsheet of the flash ironmaking technology is given at Fig 8.

Fig 8 Flowsheet of flash ironmaking Technology

Plasma direct steel production

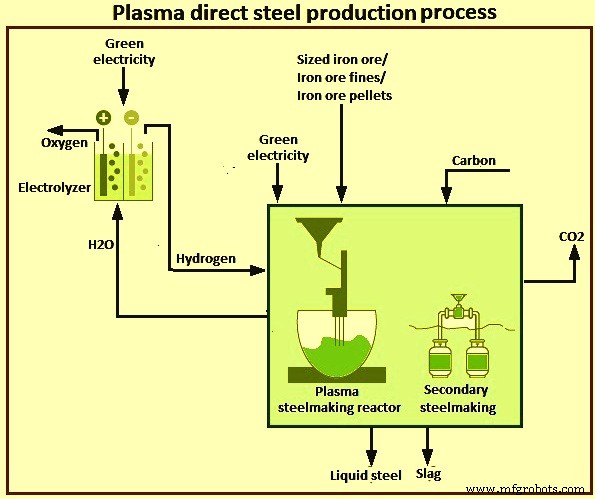

In the plasma direct steel production process iron ore, raw or in the form of fines or pellets, is reduced using hydrogen plasma in a plasma steelmaking reactor. At the same time, carbon is added to the reactor to produce steel. Hydrogen plasma is hydrogen gas which has been heated or electrically charged to separate, or ionize, it into its constituent particles. The process can use either thermal plasma (produced by directly heating hydrogen) or non-thermal plasma (produced by passing a direct current or microwaves through the hydrogen).

The process removes the need for pre-processing of iron ore and allows for lower reactor temperatures. It is also highly integrated, with some methods (for example, hydrogen plasma smelting reduction) needing only a single step. This makes it commercially attractive. The technology has the potential to reduce costs considerably. It also offers higher product quality and better production flexibility.

The technology is at a very early stage of development, with an optimal process and full reactor design yet to be developed. Its commercial feasibility is also still to be proven. As part of its Sustainable Steel (SuSteel) project, the Austrian steelmaker voestalpine has built a small pilot hydrogen plasma reduction reactor at its Donawitz site. Plasma direct steel production process is shown in Fig 9.

Fig 9 Plasma direct steel production process

Electrolytic processes

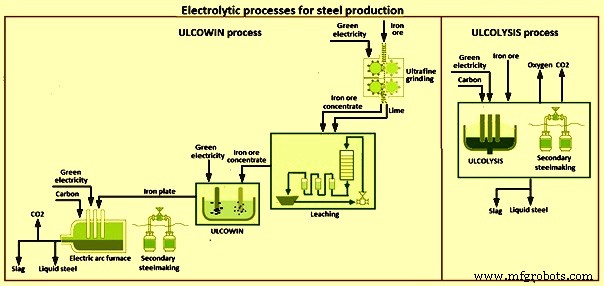

There are two types of electrolytic processes. These are (i) electrolysis, and (ii) electro-winning. These two process variants are called as ULCOWIN and ULCOLYSIS under the ULCOS programme. ULCOWIN process operates slightly above 100 deg C in a water alkaline solution populated by small grains of ore. In this process iron ore is ground into an ultrafine concentrate, leached and then reduced in an electrolyzer at around 110 deg C. The resultant iron plates are fed into an electric arc furnace, which turns it into steel. ULCOLYSIS operates at steelmaking temperature (around 1,550 deg C) with a molten salt electrolyte made of a slag (pyro-electrolysis). This process transforms iron ore at into liquid steel using electricity as a reducing agent. Fig 10 shows electrolytic processes for steel production.

Fig 10 Electrolytic processes for steel production

The electrolysis process has been developed from scratch within the ULCOS programme and, hence, is still operating at laboratory scale. Although it holds the promise of zero emissions, if it has access to green electricity, time is needed to scale it up to a commercial size (10 to 20 years). ULCOWIN process consists of alkaline electrolysis of iron ore. Electrolysis is normally used to produce metals other than steel and needs large amounts of electricity. The process is to depend on a CO2-lean electricity source such as renewable power, hydro power, or nuclear power. ULCOLYSIS is the molten oxide electrolysis. Molten oxide electrolysis works by passing an electric current through molten slag fed with iron oxide. The iron oxide breaks down into liquid iron and oxygen gas. No CO2 is produced. Process emissions are further reduced with a CO2-lean electricity source.

Since the electrolytic processes skip the upstream stages needed in other production routes, such as producing coke or H2 as reducing agents, these processes have the potential to become the most energy-efficient steelmaking technologies, especially electrolysis. They also promise to significantly lower CAPEX as, in the case of electrolysis, only very few equipments are needed. The process is also relatively inflexible compared to the hydrogen direct reduction process since it cannot be stopped easily.

제조공정

수소제강 철강 생산 산업은 전체 세계 화석 및 산업 배출량 측면에서 가장 큰 단일 부문으로, 온실 가스(GHG) 배출량의 약 7~9%를 차지합니다. 동시에 철강은 현대 산업 사회의 주요 재료 구성 요소입니다. 철강 소비의 추가 증가는 기반 시설을 확장 및 개선하고 만족스러운 수준에 도달하기에 충분한 속도로 글로벌 생활 수준을 높일 필요가 있기 때문에 발생할 것입니다. 따라서 철강을 재료로 사회적으로 사용할 수 있는 동시에 철강 생산의 부정적인 환경 영향을 피할 수 있는 철강 제조 공정을 찾는 것이 과제입니다. 제철소의 CO2(이

탄소 중립 제강 철강 생산 산업은 전체 세계 화석 및 산업 배출량 측면에서 가장 큰 단일 부문으로, 온실 가스(GHG) 배출량의 약 7~9%를 차지합니다. 동시에 철강은 현대 산업 사회의 주요 재료 구성 요소입니다. 철강의 추가 소비는 인프라를 확장 및 개선하고 만족스러운 수준에 도달하기에 충분한 속도로 글로벌 생활 수준을 높일 필요가 있기 때문에 발생할 것입니다. 따라서 철강을 재료로 사회적으로 사용할 수 있는 동시에 철강 생산의 부정적인 환경 영향을 피할 수 있는 경로를 찾는 데 어려움이 있습니다. 전통적인 철강 생산 공정