제조공정

석회석 소성

하소 또는 하소는 열분해를 일으키는 열처리 공정이다. 이 과정은 제품의 녹는점 아래에서 발생합니다. 소성(calcination)이라는 이름은 석회를 태우다라는 뜻의 라틴어 'Calcinare'에서 파생되었습니다. 석회(CaO)는 인간에게 알려진 가장 오래된 화학 물질 중 하나이며 석회 생산 과정은 가장 오래된 화학 산업 중 하나입니다. 생석회는 이미 1635년 로드 아일랜드에서 미국에서 생산되었습니다. 과거 50년 동안 석회 산업은 공정 방법 및 설계 분야에서 과거 수세기 동안 존재하지 않았던 기술 발전을 빠르게 발전시켰습니다.

석회석은 철강 산업에서 사용되는 가장 기본적인 원료 중 하나로 제철, 제강 및 보조 공정에 모두 사용됩니다. 철강 산업에서 사용되는 대부분의 석회는 제강로 및 많은 2차 제강 공정에서 불순물을 용해하기 위한 것입니다. 석회는 또한 철광석 준비를 위한 소결 공정, 선철의 탈황, 산 중화 및 수처리 시설에서 다양한 양으로 사용됩니다.

석회암은 자연적으로 발생하는 광물입니다. 석회암 퇴적물은 광범위하게 분포되어 있습니다. 다양한 퇴적물의 석회암은 물리적 및 화학적 특성이 다릅니다. 화학적 조성은 지역마다, 그리고 같은 지역에 있는 서로 다른 퇴적물 간에도 크게 다를 수 있습니다. 석회암은 화학적 조성, 조직 및 지질 형성에 따라 분류할 수 있습니다. 일반적으로 석회암에는 90% 이상의 CaCO3(탄산칼슘)와 몇 %의 MgCO3(탄산마그네슘)가 포함되어 있습니다. 백운석은 54% ~ 58% CaCO3와 40% ~ 44% MgCO3를 포함하는 이중 탄산염입니다.

석회암은 일반적으로 (i) 탄산염 함량이 주로 CaCO3로 구성된 고칼슘 MgCO3 함량이 5% 이하(보통 적음)인 고칼슘, (ii) 마그네슘 또는 석회석을 지칭하는 백운암 석회암으로 분류됩니다. 석회석보다 높지만 백운석보다 적은 수준으로 MgCO3를 함유하고 약 5%에서 20% 범위의 MgCO3를 함유합니다. 석회석은 일반적으로 실리카(SiO2), 알루미나(Al2O3), 철(Fe), 황(S) 및 기타 미량 원소와 같은 불순물과 관련이 있습니다.

다양한 석회석의 화학반응도 역시 결정구조의 차이와 SiO2, Al2O3, Fe 등의 불순물의 성질에 따라 큰 변화를 보인다. 석회석의 다양한 성질은 가공방법에 큰 영향을 미친다. 따라서 물리적 및 화학적 특성, 연소 특성 및 석회석 소성에 대한 동역학적 매개변수와 같은 석회석에 대한 포괄적인 정보를 알아야 합니다. 이는 석회 가마에서 최적의 설계 및 작동을 돕습니다.

하소 반응은 일반적으로 열분해 온도 이상에서 발생합니다. 이 온도는 일반적으로 표준 깁스 자유 에너지가 0이 되는 온도로 정의됩니다. 석회석의 분해 반응은 CaCO3=CaO + CO2(g)이다. 소성 반응의 활성화 에너지는 일반적으로 37kcal/mol에서 60kcal/mol 사이이며 값은 주로 50kcal/mol에 가깝습니다. 이 값은 39kcal/mol ~ 41kcal/mol 사이의 이론 값(평형 시)과 비교됩니다. 불확실성은 수축하는 코어 모델을 가정할 때 7단계 메커니즘을 포함하는 하소 프로세스의 고유한 복잡성에서 파생됩니다. 열은 (i) 입자 외부 표면으로 전달된 다음 (ii) 소성된 외부 쉘을 통해 내부 반응 계면으로 전도됩니다. 여기서 (iii) 화학 반응이 발생하고 방출된 CO2(이산화탄소)는 다음 중 하나입니다. (iv) 계면에서 반응하거나 (v) 계면에서 외부 표면으로 확산한 다음 (vi) 표면에서 주변 대기로 확산하고 (vii) 주변 대기의 CO2도 반응으로 확산 상호 작용. 하소 속도는 이러한 단계 중 하나 또는 조합에 의해 결정됩니다.

하소는 평형 반응입니다. 원칙적으로 CaCO3는 CO2의 주변 부분 압력이 주어진 온도에서 부분 압력의 평형 값보다 낮으면 석회로 분해됩니다. 반면에 CO2의 분압이 이 평형 값을 초과하면 형성된 석회는 다시 탄산염으로 변환됩니다. 따라서 분해 반응의 속도는 CO2의 분압, 반응 온도 및 입자 크기에 의해 결정됩니다. 700℃ 및 대기압에서 반응 속도는 CO2가 없는 경우에도 매우 느려집니다. 화학 반응성은 결정 구조의 차이뿐만 아니라 불순물의 성질에 따라 석회석 공급원마다 다른 것으로 알려져 있습니다.

CaCO3의 소성은 고도의 흡열 반응으로 1톤의 석회(CaO)를 생성하는 데 약 755Mcal의 열이 필요합니다. 반응은 온도가 석회석에서 탄산염의 해리 온도보다 높을 때만 시작됩니다. 이것은 일반적으로 780℃와 1340℃ 사이입니다. 반응이 시작되면 온도는 해리 온도 이상으로 유지되어야 하고 반응에서 방출된 CO2는 제거되어야 합니다. CaCO3의 해리는 입자의 외부 표면에서 안쪽으로 점진적으로 진행되어 원하는 생성물인 CaO의 다공성 층이 남는다. 따라서 이 공정은 분해와 좋은 체류 시간을 보장하기 위해, 즉 석회/석회석이 1,000℃ 내지 반응성을 제어하기 위해 1,200도 C.

소성에 영향을 미치는 요인은 결정 구조가 소성 속도, 석회석의 내부 강도 및 소성 후 석회의 결과적인 결정 크기에 영향을 미칩니다. 더 작은 결정은 하소 중에 뭉쳐서 더 큰 결정을 형성하여 차례로 수축과 부피 감소를 일으킵니다.

더 높은 온도에서의 소성은 더 높은 응집과 더 많은 수축을 의미합니다. 또한 석회암의 밀도는 결정 구조와 관련이 있습니다. 결정의 모양은 결정 사이의 빈 공간을 결정하고 따라서 석회암의 밀도를 결정합니다. 더 큰 공극은 하소 중 CO2 가스의 쉬운 통과를 허용하고 하소 중 부피 감소를 초래합니다. 일부 석회석은 결정 구조로 인해 소성 과정에서 분해됩니다. 이 유형의 석회석은 소성에는 유용하지 않습니다. 그 반대의 행동을 하는 다른 석회암이 있습니다. 이러한 유형의 석회석은 하소 중에 밀도가 너무 높아 CO2의 탈출을 방지하고 다공성이 되지 않습니다. 이 유형의 석회암은 소성에도 적합하지 않습니다.

석회의 반응성은 물이 있을 때 석회가 반응하는 속도의 척도입니다. 분쇄된 석회의 반응성을 측정하는 시험 방법은 석회를 물에 용해시켜 수행한다. 석회의 반응성은 원료 및 공정과 관련된 다양한 매개변수에 따라 달라집니다. 이러한 매개변수는 즉 (i) 연소 온도 및 시간, (ii) 석회석의 결정 구조, (iii) 석회석의 불순물, (iv) 소성로 유형 및 연료입니다. 석회의 분류는 (i) 죽은 화상, (ii) 경질, (iii) 중간 및 (iv) 연질과 같은 반응성 측면에서 흔히 볼 수 있습니다.

반응성이 낮은 석회는 보통 중간, 경질 및 죽은 연소라고 합니다. 반응성의 감소는 소결이라고 불리는 석회의 표면 및 다공성의 감소를 동반합니다. 각각의 특정 유형의 석회는 특정 반응성을 가지며, 이는 차례로 용도 및 특정 공정의 요구 사항에 의해 결정됩니다. 위에서 언급한 바와 같이 석회의 특성은 석회석 공급 재료, 소성로 유형 및 사용되는 연료에 따라 달라집니다. 예를 들어, 코크스 연소 샤프트 가마는 일반적으로 반응성이 중간에서 낮은 석회를 생산하는 반면 가스 연소 병렬 흐름 재생 가마는 일반적으로 반응성이 높은 석회를 생산합니다. 석회의 화학적 성질과 반응성은 석회의 사용을 이끄는 주요 매개변수입니다.

백운석과 백운석 석회암의 분해는 훨씬 더 복잡합니다. 분해는 단일 또는 두 개의 개별 단계 또는 중간 단계를 통해 발생할 수 있습니다. 이 단계에 관련된 반응은 CaCO3.MgCO3 + 열 =CaCO3.MgO + CO2, CaCO3.MgO + 열 =CaO.MgO + CO2, CaCO3.MgCO3 + 열 =CaO.MgO + 2CO2입니다. 백운석과 백운암 석회석의 분해에 필요한 온도는 일반적으로 500~750℃입니다.

더 작은 크기의 석회석은 회전 가마에서 소성하기에 더 적합하며 최적의 체류 시간을 허용합니다. 더 낮은 하소 온도는 또한 더 적은 연료 소비를 허용합니다. 대조적으로, 수직 소성로는 더 큰 크기의 석회석과 낮은 소성 온도가 필요합니다. 온도 상승이 너무 빠르면 석회석 조각의 외층이 매우 빠르게 소성됩니다. 온도가 상승함에 따라 석회암 표면이 수축하고 CO2 배출로 인해 생성된 공극이 닫힙니다. 이것은 석회암 내부의 압력을 증가시킵니다. CO2 가스가 빠져나갈 수 없기 때문에 석회석이 폭발하고 분해되어 원치 않는 '미세'를 생성하여 석회의 품질을 떨어뜨립니다.

양질의 석회 생산은 가마의 유형, 소성 조건 및 원료(예:석회석)의 특성에 따라 달라집니다. 상대적으로 낮은 소성 온도에서 가마에서 형성된 제품은 미연 탄산염과 석회를 모두 포함하며 '과소 연소' 석회라고 합니다. 온도가 상승하면 '연탄' 또는 '고반응석회'가 생성됩니다. 더 높은 온도에서는 '죽은 연소' 또는 '저반응 석회'가 생성됩니다. 반응선이 하전된 석회석의 코어에 도달하고 존재하는 모든 탄산염을 석회로 전환할 때 연석회가 생성됩니다. 생산성이 높은 제품은 비교적 부드럽고 작은 석회 결정자를 포함하며 내부가 쉽게 평가할 수 있는 개방형 다공성 구조를 가지고 있습니다. 이러한 석회는 높은 반응성, 높은 표면적 및 낮은 부피 밀도의 최적 특성을 가지고 있습니다. 이 단계를 넘어 소성 정도를 높이면 형성된 석회 결정이 더 커지고 덩어리지며 소결됩니다. 그 결과 표면적, 다공성 및 반응성이 감소하고 부피 밀도가 증가합니다. 이 제품은 사탄 또는 저반응 석회로 알려져 있습니다.

가마에서 석회석 소성

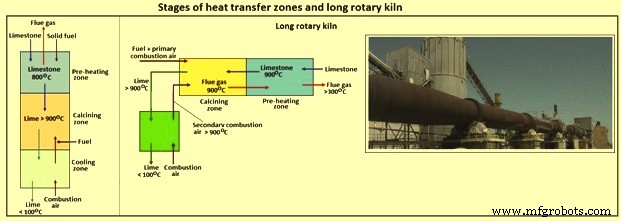

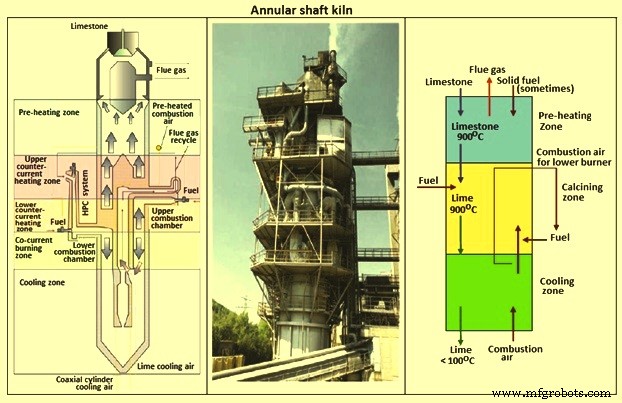

가마를 통과하는 석회석(상당한 MgCO3 함량 유무에 관계없이)은 (i) 예열 구역, (ii) 하소 구역 및 (iii) 냉각 구역으로 구성된 3단계 또는 열 전달 구역(그림 1)으로 나눌 수 있습니다. .

예열 영역 - 석회석은 주로 연소 생성물로 구성된 소성 구역을 떠나는 가스와 과도한 공기 및 소성으로 인한 CO2와 직접 접촉하여 주변 온도에서 약 800℃까지 가열됩니다.

소성 구역 – 연료는 냉각 구역에서 예열된 공기와 (설계에 따라) 연료와 함께 추가된 추가 '연소' 공기에서 연소됩니다. 이 구역에서는 900℃ 이상의 온도가 생성됩니다. 섭씨 800도에서 섭씨 900도 사이에서 석회암 표면이 분해되기 시작합니다. 석회석의 분해 온도보다 높은 온도, 즉 900℃에서는 석회석 조각의 표면 아래에서 분해가 발생합니다. 900℃의 온도에서 이 조각은 소성 구역을 떠나 때때로 내부에 여전히 갇힌 잔류 석회석으로 발견됩니다. 완전히 분해된 조각이 여전히 하소 영역에 남아 있으면 소결이 발생합니다.

냉각 구역 – 900℃의 온도에서 소성 구역을 떠나는 석회는 '냉각' 공기, 연소 공기의 일부 또는 전체와 직접 접촉하여 냉각되며, 이 공기는 차례로 예열됩니다. 석회는 섭씨 100도 미만의 온도에서 이 영역을 떠납니다.

가마에서 석회석 석회의 체류 시간은 가마의 유형과 필요한 최종 제품의 유형에 따라 다릅니다. 이 기간은 6시간에서 2일 사이인 것으로 나타났습니다. 석회는 소성 정도에 따라 라이트 또는 소프트, 미디엄 또는 하드 태워지는 경우가 많습니다. 반응성 정도, 즉 물에 대한 반응성은 다공성 수준이 증가함에 따라 감소하는 것으로 나타났습니다.

그림 1 열전달 구역과 긴 회전 가마의 단계

따라서 가마에서 석회석 분해 속도는 석회석 입자 자체에 고유한 여러 요인, 즉 형태 및 조성, 공정 조건에 따라 달라집니다. 주요 변수는 (i) 석회석의 화학적 특성, (ii) 입자 크기 및 모양, (iii) 소성 구역의 온도 프로파일, 및 (iv) 가스와 입자 사이의 열 교환 속도인 것으로 밝혀졌습니다.

사용되는 대부분의 가마는 샤프트 또는 회전식 설계를 기반으로 합니다. 다른 원칙에 기초한 몇 가지 다른 가마가 있습니다. 이 모든 디자인은 세 영역의 개념을 통합합니다. 샤프트 가마는 일반적으로 예열 구역을 포함하지만 일부 다른 석회 가마, 즉 회전 가마는 때때로 별도의 예열기와 연결하여 작동합니다. 대부분의 소성로 시스템은 고형물과 가스의 역류가 특징이며, 이는 그 결과 오염 물질 배출에 영향을 미칩니다.

ROK(run-of-kiln) 석회는 석회에서 마이너스 부분을 선별하여 처리됩니다. 석회의 플러스 부분은 제강에 사용되는 반면 마이너스 부분은 철광석 소결, 수처리 공장 및 철강 공장의 기타 여러 소규모 용도에 사용됩니다.

석회 가마의 유형 – 기술 및 디자인

소성 가마는 기본적으로 두 가지 범주로 나뉩니다. i) 회전식 가마와 ii) 수직 가마가 있습니다. 두 가지 유형의 가마는 고체, 액체 또는 기체 연료로 설계할 수 있습니다. 회전식 가마는 직선형 회전식 냉각기가 있는 긴 가마가 될 수 있지만 수직 가마는 여러 유형이 될 수 있습니다. 소성 가마에는 적절한 감퇴 지수가 있는 석회석이 필요합니다. 석회석의 감퇴 지수는 하소 중 분해에 대한 민감도를 측정한 것입니다. 감가율이 낮으면 베드의 다공성이 감소하여 가마 효율 가스의 흐름을 방해합니다. 회전식 가마에는 회전율이 좋은 석회석도 필요합니다.

현재 석회 가마는 상대적으로 적은 수의 디자인이 지배적이지만 많은 유형의 기술과 가마 설계가 사용되어 왔으며 특히 특정 응용 분야에 적합한 많은 대안을 사용할 수 있습니다. 가마 기술을 선택할 때 연소 전후 강도, 사용 가능한 연료 유형 및 제품 품질과 같은 석회석 특성을 고려해야 합니다. 일반적으로 석회석 소성에 사용되는 가마에는 6가지 일반적인 유형이 있습니다. 가마 선택을 위한 주요 중요한 요소는 (i) 석회석 퇴적물의 특성, (ii) 석회석의 특성, 가용성 및 품질, (iii) 가마 공급물의 기계적 특성으로 구성된 투입 입도 및 미세 입자를 포함합니다. 사료, (iv) 주요 용도를 위한 석회 특성 요구 사항, (v) 소성로 용량, (vi) 사용 가능한 연료 유형, (vii) 환경 영향, (viii) 자본 및 운영 비용. 석회의 물리화학적 특성은 본질적으로 하소에 사용되는 가마 유형과 관련이 있습니다. 탭 1은 다양한 유형의 가마를 제공합니다.

| 탭 1 석회 가마의 유형 | |||

| SL 번호 | 가마 유형 | 용량 범위(톤/일) | 가마 피드 크기 범위(mm) |

| 1 | 긴 회전식 가마 | 160-1,500 | 2-60 |

| 2 | 예열기가 있는 회전식 가마 | 150 -1,500 | 10-60 |

| 3 | 병렬 흐름 재생 가마 | 100-600 | 10-200 |

| 4 | 환형 샤프트 가마 | 80-300 | 10-150 |

| 5 | 혼합 피드 샤프트 가마 | 60-200 | 20-200 |

| 6 | 기타 가마 | 10-200 | 20-250 |

로터리 가마

일반적으로 석회 생산에 사용되는 회전 가마에는 (i) 장 회전 가마(LRK)와 (ii) 예열기가 있는 회전 가마(PRK)의 두 가지 유형이 있습니다.

긴 회전식 가마(LRK) – LRK(그림 1)는 최대 150m(m) 길이의 회전 실린더로 구성되며 직경이 약 2m~4.5m이고 수평에 대해 1도에서 4도의 각도로 기울어져 있습니다. 석회석은 상단으로 공급되고 연료와 연소 공기는 하단에서 연소됩니다. 석회는 가마에서 석회 냉각기로 배출되어 연소 공기를 예열하는 데 사용됩니다. 가마 쉘 주위에 장착된 유성 장치, 이동식 화격자 및 다양한 유형의 역류 샤프트 냉각기를 포함하여 다양한 디자인의 석회 냉각기가 사용됩니다.

LRK에는 예열기가 없고 연료 버너가 석회 배출 끝에 있습니다. 연료의 유형은 가스, 액체, 분쇄된 고체 화석 연료, 폐기물 연료 또는 바이오매스가 될 수 있습니다. 열 요구량은 석회 1,430 Mcal/t에서 석회 2,200 Mcal/t입니다. 전기 요구 사항은 석회 18kWh/t에서 석회 25kWh/t입니다. 가마의 구조는 내화 라이닝과 열교환을 개선하기 위한 '믹서'가 있는 기울어진 회전 실린더입니다. 냉각기의 유형은 (i) 소성로 쉘 주변의 유성, (ii) 이동식 화격자, (iii) 회전 실린더 또는 (iv) 고정 샤프트 냉각기일 수 있습니다. 연소 공기 분사는 냉각기 말단의 냉각 공기와 연료와 함께 1차 공기를 통해 이루어집니다. 연도 가스 추출은 덕트를 통해 석회석 공급 측의 회전 실린더 끝에 있는 유도 통풍(ID) 팬에 의해 이루어집니다. 가스는 배출 전에 냉각되고 먼지가 제거됩니다. 석회의 그림은 냉각기의 끝에 있습니다. 중요한 점은 좋은 연소를 보장하고 가마에서 축적(고리 형성)을 줄이기 위한 내화물의 품질과 석탄의 미세 분쇄입니다.

좋은 연소와 안전을 위해서는 CO 및 O2의 지속적인 측정이 필요합니다. LRK는 생산 유연성이 있습니다. 매개변수 수정에 대한 매우 빠른 반응이 있습니다. 다양한 사료 석회석 크기를 사용할 수 있습니다. 매우 낮은 잔류 CO2를 달성할 수 있습니다. 부드러운 것에서 단단한 것까지 반응성의 유연성이 있습니다. 죽은 백운석이 생성될 가능성이 있습니다. 연료 사용과 관련하여 유연성이 있습니다. 부드러운 석회석을 사용할 수 있지만 소성 중에 많은 미세 입자가 발생합니다. LRK의 단점은 높은 에너지 요구 사항 및 고리 형성(석탄 재, 황산 칼슘 및 점토 등)을 포함합니다.

버너의 설계는 LRK 가마의 효율적이고 안정적인 작동을 위해 중요합니다. 화염은 다른 유형의 연료에 대해 조정되어야 합니다. 공정 조건이 쉽고 빠르게 변할 수 있다는 사실 때문에 LRK는 갱도 가마보다 더 넓은 범위의 석회 반응성과 낮은 잔류 CO2 수준을 생성할 수 있습니다. 상대적으로 약한 사료용 석회석은 부서져 샤프트 가마용 사료로 부적합하며 회전식 가마용으로 적합합니다.

회전식 가마는 다양한 연료로 연소될 수 있습니다. 소성 구역의 열 전달은 복사에 의해 크게 영향을 받고 적외선 방사율이 가스, 오일 및 고체 연료의 순서로 증가함에 따라 연료 선택은 열 사용에 상당한 영향을 미칠 수 있습니다. 복사 및 대류 손실은 다른 유형의 가마에 비해 일반적으로 더 높은 에너지 소비를 초래하는 다른 설계의 석회 가마에 비해 상대적으로 높습니다.

회전식 소성로의 장점은 온도와 하소 시 CO의 비율을 제어하는 조합을 통해 연료와 석회석의 황(S)을 소성로 가스의 소성로에서 제거할 수 있다는 것입니다. 존. 따라서 낮은 S 석회는 높은 S 연료를 사용하여 생산할 수 있으며, 배기 가스의 SO2 배출 제한에 따릅니다. LRK는 연료 사용과 석회석의 다양한 공급 크기, 특히 미세한 부분과 관련하여 유연한 가마입니다.

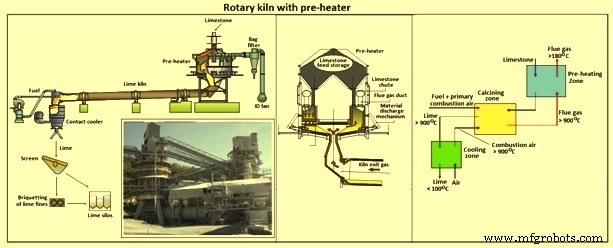

예열기가 있는 회전식 가마(PRK) – 회전식 가마에는 예열기가 장착될 수 있습니다. PRK(그림 2)는 일반적으로 기존 LRK(예:40m ~ 90m)보다 상당히 짧습니다. 복사 및 대류 손실 감소와 배기 가스의 열 회수 증가로 인해 열 사용이 감소합니다.

수직 샤프트 및 이동 화격자를 포함하여 많은 예열기 설계가 개발되었습니다. 예열기는 공급 석회석의 크기와 특성을 기준으로 선택해야 합니다. 대부분은 10mm 미만의 크기를 허용하지만 일부는 6mm 이하의 석회석을 사용하고 일부는 약한 석회암이나 부서지기 쉬운 석회암을 견딜 수 없습니다.

PRK를 사용하면 S를 제거하는 것이 더 어렵지만 (i) 환원 조건에서 가마를 작동하고 후단에 추가 공기를 도입하는 것과 같이 달성할 수 있는 여러 가지 방법이 있습니다(특정 설계에서만 작동 예열기) 및 버너에서 연소 공기, 예열기, 가마 및 냉각기 및 (ii) 공급물에 충분히 미세하게 분할된 석회석을 추가하여 공급물이 SO2를 우선적으로 흡수하고 다음 중 하나에서 수집될 수 있도록 합니다. 백 엔드 집진기, 또는 냉각기에서 배출되는 석회를 걸러냅니다.

PRK에서 연료 버너는 석회 배출 끝에 있습니다. 연료의 유형은 가스, 액체, 분쇄된 고체 화석 연료, 폐기물 연료 또는 바이오매스가 될 수 있습니다. 열 요구량은 1,220 Mcal/석회에서 1,860 Mcal/석회입니다. 전기 요구 사항은 석회 17kWh/t에서 석회 45kWh/t입니다. 가마의 구조는 내화 라이닝과 열교환을 개선하기 위한 '믹서'가 있는 기울어진 회전 실린더입니다. PRK는 직경이 2~4.5m이고 길이가 최대 90m입니다. 냉각기의 유형은 (i) 가마 쉘 주변의 유성, (ii) 이동식 화격자 또는 (iii) 회전 실린더일 수 있습니다. 연소 공기 분사는 냉각기 말단의 냉각 공기를 통해 이루어집니다. 연도 가스는 예열기를 통과하고 추출은 ID 팬에 의해 이루어집니다. 가스는 석회석 공급물과 열을 교환할 때 냉각됩니다. 석회의 그림은 냉각기의 끝에 있습니다. 중요한 점은 내화물의 품질, 가마 내 축적물의 양호한 연소 및 감소를 보장하기 위한 석탄의 미세 분쇄, 예열기와 가마 사이 접합부의 기밀성입니다. 석회석 공급물에 다량의 미립자가 있으면 예열기를 차단할 수 있습니다. 좋은 연소와 안전을 위해서는 CO 및 O2의 지속적인 측정이 필요합니다.

PRK는 생산 유연성이 있습니다. 매개변수 수정에 대한 매우 빠른 반응이 있습니다. 그들은 다양한 사료 석회석 크기를 사용할 수 있습니다. 매우 낮은 잔류 CO2를 달성할 수 있습니다. 약한 연소에서 단단한 연소까지 반응성의 유연성이 있으며, 죽은 연소된 백운석을 생성할 가능성이 있습니다. PRK는 폐기물 연료 및 바이오매스뿐만 아니라 가스, 액체 또는 분쇄된 고체 화석 연료를 사용할 수 있기 때문에 연료 유연성이 있습니다. 연질 석회석 사료를 사용할 수 있지만 하소 중에 많은 미세 입자를 생성합니다. PRK의 낮은 연료 요구량은 예열기(탈탄소화 시작)의 더 나은 열 교환 때문입니다. 단점은 고리 형성(석탄재, 황산칼슘, 점토)이며 예열기는 유지 관리를 위한 추가 장비입니다.

예열기가 있는 그림 2 회전식 가마

샤프트 가마

샤프트 가마는 현재 석회 생산에 사용되는 모든 가마의 대부분을 구성합니다. 샤프트 가마의 유형은 (i) 혼합 공급 샤프트 가마(MFSK), (ii) 병렬 흐름 재생 가마(PFRK), (iii) 환형 샤프트 가마(ASK) 및 (iv) 기타 가마입니다. 샤프트 가마는 수직으로 설계되었으며 높이가 최대 30m(미터)이고 지름이 최대 6m입니다. 이러한 유형의 가마의 경우 석회석은 가마의 상단 부분에서 공급되며, 이 가마는 바닥에서 석회로 배출될 때까지 가마의 여러 단계를 통해 점차적으로 내려가게 됩니다. 전통적인 샤프트 가마의 성능은 가마 단면에 균일한 열 분포와 가마를 통한 균일한 재료 이동을 얻기가 어렵기 때문에 제한되었습니다.

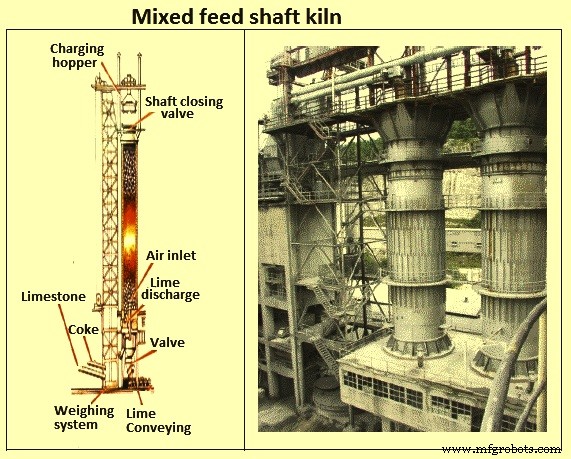

혼합 피드 샤프트 가마(MFSK) – MFSK(그림 3)는 상단 크기가 20mm에서 200mm 범위이고 크기 비율이 약 2:1인 석회석을 사용합니다. 가장 널리 사용되는 연료는 회분 함량이 낮은 고밀도 코크스입니다. 코크스의 크기는 석회석보다 약간 작습니다. 따라서 틈새를 통해 흘러내리지 않고 석회암과 함께 아래로 이동합니다. 석회석과 코크스는 혼합되어 분리를 최소화하는 방식으로 가마에 장입됩니다. 무연탄은 가격과 야금 등급 코크스의 가용성 부족으로 인해 요즈음 점점 더 많이 사용됩니다.

MFSK에서 연료 공급은 석회석과 혼합됩니다. 열 요구량은 810 Mcal/석회에서 1,120 Mcal/석회입니다. 전기 요구 사항은 석회 5kWh/t에서 석회 15kWh/t입니다. 가마의 구조는 내화 라이닝이 있는 수직 실린더 또는 직사각형 샤프트입니다. 연소 공기는 바닥에서 분사되는 냉각 공기로 구성됩니다. 석회를 그리는 것은 편심판을 회전시키는 것입니다. 중요한 점은 석재와 연료의 균일한 혼합이 필요하고 단면에 석회석이 고르게 분포되어야 한다는 것입니다. 석회의 연료로부터 S의 높은 보유율이 있습니다.

가마에서 생산된 석회는 반응성이 낮습니다. 냉각 공기는 연소 공기로 사용됩니다. 가마는 낮은 과잉 공기에서 작동합니다. 균일한 연료/공기 혼합은 가마에서 달성하기 어려우므로 공기/연료 비율에 변동이 생깁니다. 공정 조건은 CO 배출로 이어집니다. 가마는 석회석의 큰 공급 크기가 필요합니다. 매개변수 수정에 대한 반응이 낮기 때문에(24시간) 관성이 큽니다.

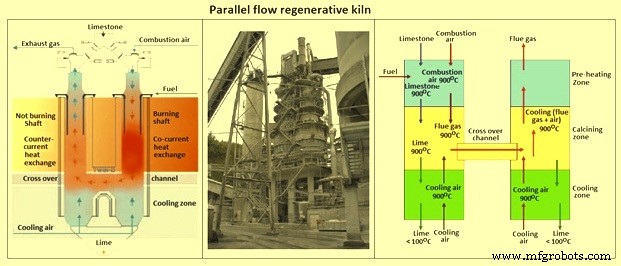

그림 3 혼합 피드 샤프트 가마

병렬 흐름 재생 가마(PFRK) – 표준 PFRK(그림 4)의 주요 특징은 교차 채널로 연결된 2개의 원형 샤프트가 있다는 것입니다. 일부 초기 설계에는 3개의 샤프트가 있는 반면 다른 디자인에는 직사각형 샤프트가 있습니다. PFRK의 운영 방법은 다음 두 가지 핵심 원칙을 통합합니다.

실제로, 석회석 배치는 각 샤프트에 교대로 장입되고 예열 구역을 통해 아래쪽으로, 연료 랜스 주변으로 전달된 다음 하소 구역으로 전달됩니다. 하소 영역에서 최종적으로 냉각 영역으로 이동합니다. 가마의 작동은 최대 출력에서 8분에서 15분 동안 지속되는 두 개의 동일한 기간으로 구성됩니다. 첫 번째 기간 동안 연료는 첫 번째 샤프트의 랜스를 통해 분사되고 이 샤프트에서 연소 공기가 분사되면서 연소됩니다. 방출된 열은 이 첫 번째 수갱에서 석회석의 소성에 의해 부분적으로 흡수됩니다. 냉각 공기는 각 샤프트의 바닥으로 불어넣어 석회를 냉각시킵니다. 1번 샤프트의 냉각 공기는 연소 가스 및 하소로 인한 CO2와 함께 약 1050℃의 온도에서 상호 연결 교차 덕트를 통해 2번 샤프트로 통과합니다. 2번 샤프트에서 가스가 1번 샤프트는 2번 샤프트 베이스로 불어오는 냉각 공기와 혼합되어 위쪽으로 흐릅니다. 따라서 그들은 2번 샤프트의 예열 구역에서 석회석을 가열합니다.

위의 운전 모드를 계속하면 배기가스 온도가 500℃를 훨씬 넘습니다. 그러나 8분에서 15분이 지나면 첫 번째 샤프트의 연료와 공기 흐름이 멈추고 '역전'이 발생합니다. 발생합니다. 1번 샤프트에 석회석을 충전한 후 2번 샤프트로 연료와 공기를 주입하고 1번 샤프트 상단에서 배기 가스를 배출합니다.

가마는 가스, 액체 또는 고체 미분 연료와 폐기물 연료 또는 바이오매스로 연소될 수 있습니다. 가마는 낮은 생산율에서 에너지 효율성이 약간 손실될 수 있지만 턴다운 비율도 높습니다. 가마에 불을 붙이면 내화물의 수명이 단축될 수 있으므로 가마를 끄는 것은 바람직하지 않습니다. 연소 및 교차 수로에서 내화물의 캠페인 수명은 약 4년에서 8년입니다. 표준 PFRK는 석회석 비율이 2:1 이하인 깨끗한 석회암이 이상적으로 필요합니다. 최소 석회석 크기는 30mm이지만 PFRK 미세 석회 가마라고 하는 수정된 설계는 깨끗한 석회암에서 10mm에서 30mm만큼 작은 크기로 작동할 수 있습니다.

PFRK에서 연료 공급은 석회암층의 랜스를 통해 이루어집니다. 열 요구량은 765 Mcal/석회에서 1,000 Mcal/석회입니다. 전기 요구 사항은 석회 20kWh/t에서 석회 41kWh/t입니다. 가마의 구조는 뜨거운 가스 순환을 위한 채널로 연결된 내화 라이닝이 있는 2개 또는 3개의 수직 실린더 또는 직사각형 샤프트입니다. 연소 공기 분사는 상단(주) 및 랜스(10%)에 있습니다. 석회를 그리는 것은 편심판을 회전시키는 것입니다. 중요한 점은 내화물 작업의 품질입니다. PFRK는 생산 유연성이 있습니다. 생산된 석회의 반응성은 석회석이 허용하는 경우 고에서 중까지 반응성의 합리적인 유연성으로 높습니다. 연료 및 에너지 소비가 적습니다. PFRK는 정지/시작 유연성이 제한적입니다. 감퇴율이 높은 석회암에는 적합하지 않습니다. 내화 라이닝은 다른 유형의 가마보다 비쌉니다.

그림 4 병렬 흐름 재생 가마

환형 샤프트 가마(ASK) – ASK(그림 5)의 주요 특징은 고리의 너비를 제한하는 중앙 실린더이며 연소 가스 분배를 위한 아치와 함께 좋은 열 분배를 보장합니다. The central column also enables part of the combustion gases from the lower burners to be drawn down the shaft and to be injected back into the lower chamber.

This recycling moderates the temperature at the lower burners and ensures that the final stages of calcination occur at a low temperature. Both effects help to ensure a product with a low residual CO2 level and a high reactivity. The ASK can be fired with gas, oil or solid fuel. The exhaust gases have a high CO2 concentration.

In ASK, the fuel feed is both at the upper and lower part of the burning chamber sometimes mixed with limestone. Central cylinder restricts the width of the annulus. Heat requirement is from 790 Mcal/t of lime to 1,170 Mcal/t of lime. Electricity requirement is 18 kWh/t of lime to 35 kWh/t of lime (upto 50 kWh/t for feed sizes of below 40 mm). The structure of the kiln is vertical cylinder shaft with refractory lining. ASK has external chambers and burners. Type of fuel which is used can be gas, liquid, pulverized solid fuels, waste fuels, or biomass. The combustion air injection is at the top of the calcining chamber. Drawing of lime is by rotating eccentric plate. The important point is that it requires very accurate process control.

The lime produced from the kiln has low residual CO2 and high to medium reactivity. Fuel saving is through heat recovery. The kiln has good heat distribution. ASK has maintenance of heat recuperator and outer chambers. It has relatively high construction cost due to its conception.

Fig 5 Annular shaft kiln

Other types shaft kilns

This group of kilns includes a number of designs. In these designs, fuel is introduced through the walls of the kiln, and is burned in the calcining zone, with the combustion products moving upwards counter-current to the lime and limestone. In some designs, the fuel is partially combusted in external gasifiers. In others, it is introduced through devices such as a central burner, beam burner or injected below internal arches. Some of these kilns are described below.

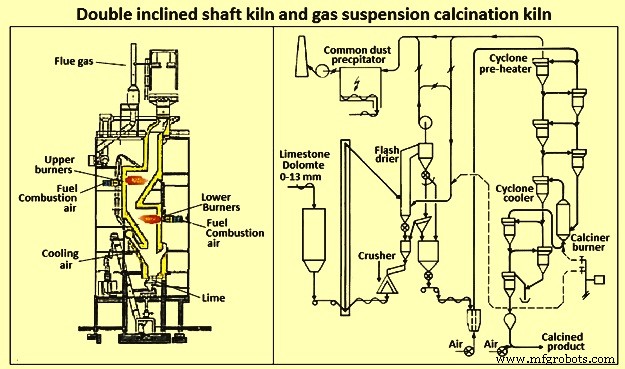

Double inclined shaft kilns – This type of kiln (Fig 6) can produce a reactive low carbonate product. It is essentially rectangular in cross-section but incorporates two inclined sections in the calcining zone. Opposite each inclined section, offset arches create spaces into which fuel and preheated combustion air are fired through the combustion chambers. Cooling air is drawn into the base of the kiln where it is preheated, withdrawn and re-injected through the combustion chambers. The circuitous paths for both the gases and the burden, coupled with firing from both sides, ensure an efficient distribution of heat. A range of solid, liquid and gaseous fuels can be used, although they are to be selected with care to avoid excessive build-ups caused by fuel ash and calcium sulphate deposits.

Fig 6 Double inclined shaft kiln and gas suspension calcination kiln

Gas suspension calcination (GSC) kilns – Gas suspension calcination (GSC) kilns are a technique for minerals processing, such as the calcination of limestone, dolomite and magnesite from pulverized raw materials to produce highly reactive and uniform products. Most of the processes in the GSC kiln plant, such as drying, preheating, calcination and cooling, are performed in gas suspension. Hence, the plant consists of stationary equipment and a few moving components (Fig 6). The amount of material present in the system is negligible, which means that after a few minutes of operation, the product conforms to specifications. There is no loss of material or quality during start-up and shut-down so there is no sub-grade product. The GSC process produces a product with high reactivity, even when calcined to a high degree. The material to be processed in the gas suspension is required to have a suitable fineness. The practical experience has shown that 2 mm particle size is not to be exceeded. Some performance figures for the balanced operation of GSC kiln plant are fuel consumption of around 1,150 Mcal/ton of product and power consumption of 33 kWh/ton of product.

Multi-chamber shaft kilns – This is another type of double inclined kiln. It consists of four or six alternately inclined sections in the calcining zone, and opposite of each is an offset arch. The arches serve the same purpose as in the double-inclined kiln. Cooling air is preheated by lime in the cooling zone and is withdrawn, de-dusted and re-injected through the combustion chambers. A feature of the kiln is that the temperature of the lower combustion chambers can be varied to control the reactivity of the lime over a wide range. The kiln can be fired with solid, liquid and gaseous fuels or a mixture of different types of fuels.

Travelling grate kilns – For limestone feed with a size range of 15 mm to 45 mm, an option is the ‘travelling grate’ or CID kiln. It consists of a rectangular shaft preheating zone, which feeds the limestone into a calcining zone. In the calcining zone, the limestone slowly cascades over five oscillating plates, opposite of which are a series of burners. The lime passes to a rectangular cooling zone. The kiln can burn gaseous, liquid or pulverized fuels and is reported to produce a soft burned lime with a residual CaCO3 content of less than 2.3 %.

Top-shaped kilns – The ‘top-shaped’ lime kiln is a relatively new development, which accepts feed limestone in the range of 10 mm to 25 mm. This consists of an annular preheating zone from which the limestone is displaced by pushing rods into a cylindrical calcining zone. Combustion gases from a central, downward facing burner, fired with oil and positioned in the centre of the preheating zone are drawn down into the calcining zone by an ejector. The lime then passes down into a conical cooling zone. The kiln is reported to produce high quality lime, suitable for steelmaking. The kiln capacities are upto 100 tons/day of lime. It is reported that, because of its relatively low height, the kiln can accept limestone with low strengths.

Rotating hearth kilns – This type of kiln, now almost obsolete, was designed to produce small sized lime. It consists of an annular travelling hearth carrying the limestone charge. The limestone is calcined by multiple burners as it rotates on the annular hearth. The combustion air is preheated by surplus heat in the exhaust gases and/or by using it to cool the lime. Due to the reduced abrasion compared to rotary and shaft kilns, rotating hearth kilns produce a high proportion of small sized lime.

Storage and handling

Storage of lime – Lime is preferably stored in dry conditions and free from drafts to limit air slaking. High care is to be exercised to ensure that water is excluded from the lime, as hydration liberates heat and causes expansion, both of which can be dangerous.

Air pressure discharge vehicles are able to blow directly into the storage bunker, which is fitted with a filter to remove dust from the conveying air. The filter is to be weather-proof and water-tight. The collected dust can be discharged back into the bunker. A pressure/vacuum relief device fitted to the bunker is a precautionary measure to enable maintenance work to be done on the discharge mechanism. Where the amount of lime is insufficient to justify storage bunkers the product can be stored on a concrete base, preferably in a separate bay within a building to prevent excessive air slaking.

Many types of equipment are suitable for transferring the lime and new ones are continually being developed. The following techniques have been used successfully, but may not be suitable for all applications.

Skip hoists can be used for all granular and lump grades but are more suitable for particles greater than 100 mm. Elevators (both belt-and-bucket and chain-and-bucket elevators) have been used for all grades of lime. Drag-link conveyors are suitable for granular and fine lime. They are generally used for horizontal or inclined transfer. Conveyor belts are widely used for transferring lump and granular grades horizontally and on an upward slope. Screw conveyors are widely used for fine lime. Vibrating trough conveyors have been used for particle sizes upto 40 mm. They operate more successfully when there is a slight downward slope from the feed to the discharge point. Pneumatic conveying can be used for products with a maximum size of upto 20 mm and often has a lower capital cost than alternatives, but the operating costs are higher. The product is fed into a rotary blowing seal connected to a blower. The pipeline bore, and volume/pressure of the blowing air, is designed taking into account the size of lime being conveyed, the transfer rate and the length/route of the pipeline. The receiving silo is equipped with an air filter and a pressure relief valve.

제조공정

석회석 소성 하소 또는 하소는 열분해를 일으키는 열처리 공정이다. 이 과정은 제품의 녹는점 아래에서 발생합니다. 소성(calcination)이라는 이름은 석회를 태우다라는 뜻의 라틴어 Calcinare에서 파생되었습니다. 석회(CaO)는 인간에게 알려진 가장 오래된 화학 물질 중 하나이며 석회 생산 과정은 가장 오래된 화학 산업 중 하나입니다. 생석회는 이미 1635년 로드 아일랜드에서 미국에서 생산되었습니다. 과거 50년 동안 석회 산업은 공정 방법 및 설계 분야에서 과거 수세기 동안 존재하지 않았던 기술 발전을 빠르게 발전

석회암 – 철강 산업에서의 처리 및 적용 석회암은 미네랄 방해석의 형태로 높은 수준의 탄산칼슘(CaCO3)으로 구성된 자연적으로 발생하고 풍부한 퇴적암입니다. 일부 석회암에는 소량의 탄산마그네슘(MgCO3)이 포함될 수 있습니다. 이 석회암을 백운암 석회암이라고 합니다. 석회석은 또한 매우 중요한 산업 광물입니다. 화학적 특성으로 인해 광범위한 산업/제조 용도에 유용한 광물입니다. 석회석은 또한 철강 생산에 사용되는 중요한 원료 중 하나입니다. 석회암은 정의상 방해석 형태의 CaCO3가 중량 기준으로 50% 이상 함유된 암석