제조공정

고로 냉각 시스템

고로(BF) relining에 필요한 막대한 자본 투자를 고려하여 BF의 캠페인 수명을 연장하기 위해 과거에 엄청난 노력이 있었습니다. BF 제철 공정의 발전과 재료 과학의 발전으로 BF의 생산성, 연료 소비량, 제품 품질 및 캠페인 수명이 향상되었습니다. 1990년대까지의 BF 캠페인 기간은 주로 하단 샤프트의 수명, 즉 가장 높은 열 부하 영역의 영향을 받았습니다. 열 전달, 열 응력 및 노 캠페인 수명과 같은 모든 매개변수를 분석하지 않으면 BF의 고장으로 이어질 수 있습니다.

가열로 내부 라이닝의 열 부하와 관련 마모의 균형을 맞추고 쉘과 냉각 요소를 보호하려면 효율적인 냉각이 필요합니다. BF의 냉각 시스템은 BF의 캠페인 수명과 운영 비용에서 핵심적인 역할을 합니다. 내부에 물이 순환하는 냉각 요소는 BF의 쉘과 로 상부의 내화 라이닝 사이에 설치되어 이러한 구성요소를 열복사로부터 보호합니다.

당대의 잘 알려진 BF인 Fritz W Lurman은 1892년에 '소위 내화 재료의 사용과 상관없이 BF의 벽을 유지하는 가장 좋은 방법은 냉각수를 사용하는 것'이라고 의견을 밝혔습니다. BF 냉각 시스템의 기능은 로 쉘을 냉각하고 과열 및 후속 연소를 방지하는 것입니다. 냉각 시스템은 쉘에 가해지는 BF에서 생성된 과도한 열을 제거합니다. 따라서 냉각 시스템은 쉘과 라이닝 온도의 상승을 방지합니다. BF의 껍질을 냉각시키기 위해 존재하는 몇 가지 방법이 있습니다.

BF 냉각 시스템은 1884년부터 개발되고 있습니다. 이전(1920년대까지) 냉각은 노상 및 보쉬 지역에만 적용되었습니다. 1930년대와 1940년대에는 샤프트에도 냉각이 적용되었습니다. 동시에, 용광로 쉘의 샤워 및 재킷 냉각과 같은 외부 냉각 방법이 시도되었습니다. 이 방법은 용광로 쉘을 통해 냉각 매체로 열을 추출하는 데 의존하여 열 전달 중에 높은 열 응력을 발생시켜 쉘의 무결성을 위태롭게 했습니다.

과거에는 자체 냉각기가 있을 뿐만 아니라 노의 바닥과 노 바닥에 인접한 쉘 부분도 물 분무에 의해 외부의 일부 용광로에서 냉각되었습니다. 또한 초기에는 외부 냉각(분무 냉각, 이중 쉘)과 함께 용광로의 열을 냉각 매체로 전달하기 위해 크기, 개수 및 디자인이 다른 냉각 상자가 사용되었습니다.

주철 냉각 막대가 있는 BF는 1900년대 중반부터 운영되고 있습니다. Stave는 하나 이상의 내부 수로를 갖는 냉각 장치로 BF 내부 표면에 다수 설치되어 BF 내부의 고온 가스 및 용융 부하 물질로부터 Steel Shell을 보호하고 내부 프로파일을 유지합니다. 용광로. 스테이브에서 주로 요구되는 3가지 속성은 (i) 긴 수명과 신뢰성, (ii) 적절한 냉각 능력, (iii) 단열 능력입니다.

첫 번째는 긴 수명과 신뢰성입니다. BF의 구조상 스태브를 외부에서 수리하는 것은 불가능하기 때문에 스태브가 파손된 경우 광범위한 교체 작업이 필요합니다. 손상된 대는 BF 작업에 심각한 악영향을 미치며 긴 취입 중단 및 누수로 인한 로 내부 온도 저하를 유발하거나 프로파일을 변경하여 작동 실패를 초래할 수 있습니다. 이러한 이유로 스태브는 안정적인 긴 수명이 필요합니다.

두 번째는 적절한 냉각 기능입니다. 1,200℃ 부근의 고온 기체와 액체 물질로부터 쉘을 보호하기 위해서는 막대기의 적절한 냉각 능력이 필요합니다. 고온에 노출되는 bosh와 샤프트 하부 사이의 노 부분을 냉각시키기 위해서는 높은 냉각 능력이 필요하기 때문에 이 부분에 여러 가지 경우에 동판을 사용한다.

세 번째는 단열 능력입니다. 산화철이 환원되어 고온에서 용융되는 BF는 열에너지를 낭비하지 않도록 단열 구조를 갖는 것이 바람직하다. 한편, 전술한 바와 같이 스테이브는 BF 내부의 프로파일을 유지하고 쉘을 보호하기 위해 냉각된다. 따라서 고온의 가스 및 재료에서 열에너지를 제거합니다. 막대기로 열을 제거하는 것은 등가 연료(코크스) 소비를 수반하며, 이는 환원제 비율(RAR)의 증가를 직접적으로 유발합니다. RAR의 증가는 차례로 이산화탄소 배출량의 증가로 이어지고 단위 증가로 이어질 수 있습니다. 액체 철 가격. 이러한 이유로 막대는 적절한 단열(열 제거 제한), 즉 로 내부에서 가져오는 열 에너지를 최소화하는 능력과 적절한 냉각 능력이 필요합니다. 기존에는 열전도율이 낮은 벽돌을 주철 스테이브 전면에 매설하여 냉각능력과 단열성능을 동시에 갖추었습니다. 한편, 구리 막대는 막대 전면에 위치한 반액체 물질을 높은 냉각 능력으로 냉각시켜 막대의 내부 표면에 부착시켜 단열층을 형성하는 데 사용됩니다.

스테이브 쿨러는 1900년대 중반에 처음 개발되기 시작했습니다. 주철 통 냉각은 원래 구소련이 처음에 인도와 일본으로 여행한 곳에서 발견된 것입니다. 1970년대까지 주철 냉각 막대는 전 세계적으로 수용되었습니다. 주철 stave 냉각기의 도입 이후 BF 냉각의 개발 작업이 가속화되었으며 오늘날 플레이트 냉각기, 시가 냉각기 등과 같은 다양한 냉각기가 극한 응력 조건에 맞게 퍼니스 쉘의 내부 냉각에 사용할 수 있습니다. 현대식 대형 고성능 BF. 평판 냉각보다 스테이브 냉각의 장점은 평판 및 시가 쿨러의 점대점 냉각 효과와 비교하여 스테이브의 블랭킷 냉각 효과입니다. 이는 보다 균일한 냉각 성능을 보장합니다.

오늘날 운영되는 대부분의 대용량 BF에 대해 설계 엔지니어는 스토브를 사용하여 집중적이고 무엇보다도 균일한 용해로 냉각을 가능하게 하기 때문에 냉각 시스템에 대를 사용하기로 결정했습니다. 전통적으로 막대기는 냉각수 파이프 주위에 주조된 구상흑연주철로 만들어집니다. 그들은 바닥 판에서 목까지 전체 용광로 쉘에 설치됩니다. 그러나 종종 stave는 높은 열 부하로 인해 특히 bosh 및 Belly 영역에서 큰 응력을 받기 때문에 로 작업의 길이가 제한될 수 있습니다. 이것은 물 전도 파이프만 남아 있는 상태에서 전체 스테이브 본체의 손실로 이어질 수 있습니다. 주철 재료의 열전도율과 배관과 주물 몸체 사이의 열 전달이 모두 문제가 될 수 있다고 믿어집니다. 가장 잘 알려진 냉각 시스템에도 불구하고 하부 쉘 영역은 BF의 약점으로 남아 있었습니다.

막대기는 기존에 주철로 만들었으나 1990년대 중반경 독일에서 열전도율이 우수한 구리로 제조 가능성이 확인되면서 여러 BF에 구리 막대를 사용하게 되었다. 1993년, 구리 막대기는 Schwelgern에 있는 Thyssen Krupp의 BF number 2와 Salzgitter의 BF 'B'에서 독일에서 처음으로 소개되었습니다. 파이프 대신 구멍을 뚫은 수로를 사용하거나 구리 슬래브를 주조할 때 적절한 채널을 제공하여 구리로 지팡이를 만드는 것은 현대식 BF 설계에서 중요한 단계임이 입증되었습니다.

구리의 높은 열전도율이 공정 열의 발산을 증가시킨다는 이론은 반증되었습니다. 구리의 높은 전도성은 낮은 표면 온도와 노에서 열 제거를 감소시키는 얇은 층의 빠른 형성을 초래합니다. 냉각 효과가 너무 강해서 보호되지 않은 지팡이 앞에서도 몇 분 안에 보호층이 형성됩니다. 최근 결과에 따르면 용광로에서 제거되는 열 수준은 주철 막대에서 경험한 것보다 훨씬 낮습니다.

이러한 층의 단열 효과는 열 손실을 최소로 유지합니다. 이러한 이유로 BF 번호 2 Stahlwerke Bremen이 재연마될 때 송풍구 위의 통 앞에 영구 내화 재료가 설치되지 않았습니다. 오히려 얇고 불어오는 보호 층이 총에 맞았습니다. 이 막대는 매우 성공적이어서 오늘날 높은 열 부하 영역에서 구리 막대를 사용하는 것이 최신 고로 기술임이 입증되었습니다. 낮은 스택은 더 이상 BF의 캠페인 수명을 제한하는 요소로 간주되지 않습니다. 대신 난로의 상태에 따라 BF 캠페인 수명이 결정됩니다. 현재 구리 막대 냉각기는 스트레스가 높은 용광로에서 발생하는 공정 열로부터 외부 쉘을 절연합니다. 그러나 BF 내 위치에 따라 다른 수준의 열 부하를 받습니다.

고열 부하 BF에서 냉각 시스템의 성공적인 작동의 핵심은 냉각 요소의 뜨거운 면에 해골이 형성되는 것입니다. 이 두개골은 응축된 증기, 응고된 슬래그 및 금속으로 구성되어 냉각 요소 표면에 튀고, 떨어지고, 얼면서 부착됩니다. 두께는 최대 20mm까지 다를 수 있습니다. 두개골의 안정성은 주로 냉각 능력과 그것이 부착되는 냉각 요소의 기계적 접착 능력에 달려 있습니다. 벽에서 흐르는 가스의 심각성은 두개골 유지에도 영향을 미칩니다. 두개골은 금속 함량이 낮으면 천연 절연체입니다. 극도의 열 부하(즉, 고온 가스 제트 또는 공정 혼란) 기간 동안 두개골이 부서졌다가 나중에 다시 쌓일 수 있습니다. 두개골이 떨어지고 쌓이면 제곱미터당 300,000와트(W/sq m)에서 500,000W/sq m 범위의 피크 부하로 용광로 벽의 열 부하에 상당한 변동이 발생합니다.

따라서 라이닝 및 냉각 설계는 일반적으로 조기 고장을 피하기 위해 이러한 열 부하를 처리할 수 있어야 합니다. 자세한 조사 결과 냉각 요소의 냉각 효율이 높을수록 두개골이 더 안정적이고 냉각 요소에 더 오래 부착되고 단열 및 보호 특성이 유지된다는 사실이 밝혀졌습니다. 결과적으로 고효율 냉각 시스템은 일반적으로 용광로의 전체 열 손실을 줄여줍니다.

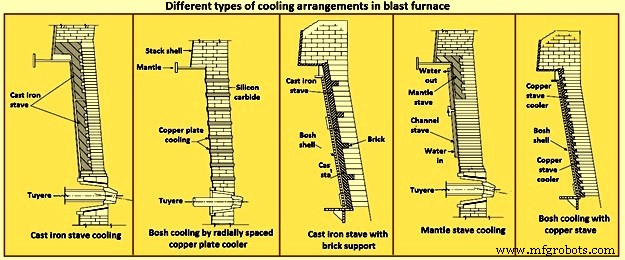

대부분의 BF는 용광로 쉘에 지지대가 없는 독립형이지만 일부 용광로는 맨틀이 통합되어 있어 용광로가 강철 또는 콘크리트 기둥에 의해 지면 수준에서 지지됩니다. 맨틀을 사용하면 일반적으로 배 부분이 제거됩니다. 맨틀은 이러한 용광로의 용광로 설계의 필수적인 부분이며 독립형 BF의 배 부분에서 경험한 것과 동일한 조건에서 과열로부터 보호되어야 합니다. 동판을 사용한 맨틀 영역의 노 라이닝 냉각은 교체에 대한 접근이 제한되고 사용해야 하는 판 냉각기의 길이 때문에 어렵습니다. 이 지역에서 지팡이를 사용하면 맨틀의 완전한 냉각 범위를 제공하는 이점이 있습니다. 그림 1은 맨틀의 스테이브 냉각 장치와 BF의 다양한 유형의 냉각 장치를 보여줍니다.

그림 1 용광로의 다양한 냉각 장치 유형

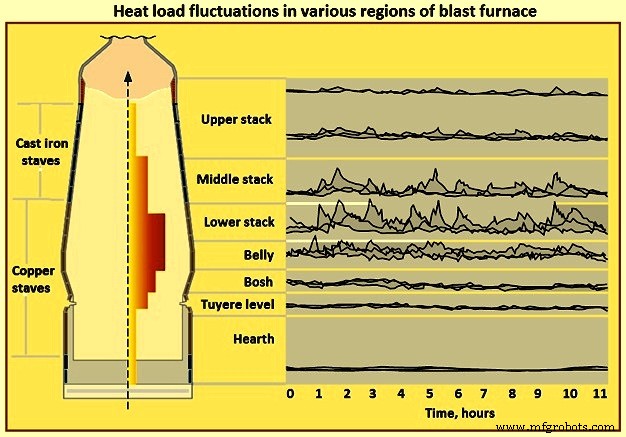

현대식 BF는 하루 작업량의 입방미터당 3톤 이상의 뜨거운 금속을 생산할 수 있습니다. BF에서 이러한 수준의 생산성은 향상된 부하 재료, 부하 분산 기술, 공정 제어, 높은 열풍 온도, 산소 농축 및 보조 연료 분사를 사용하여 달성됩니다. 그러나 이러한 높은 생산성 관행은 높은 열부하와 BF의 벽에 작용하는 열부하 변동을 초래합니다. 특정 구역과 최대 열부하의 크기는 용해로마다 상당히 다를 수 있지만, 일반적으로 배와 하부 굴뚝 영역은 그림 2와 같이 가장 높은 열 변동에 직면합니다.

그림 2 고로의 다양한 영역에서의 열부하 변동

가장 높은 열 부하가 발생하는 영역은 응집 영역의 위치와 모양 및 노의 특정 장입 패턴과 밀접한 관련이 있습니다. 높은 열 변동의 주요 원인은 부하의 코크스 슬릿을 통해 노 벽을 향해 배출되는 불규칙한 고속 가스 제트입니다. 높고 변동하는 온도는 BF의 냉각 요소가 처리해야 하는 주요 부하입니다. 부하 구성과 품질은 열 부하와 열 변동에 상당한 영향을 미치는 것으로 관찰되었습니다. 70% 이상의 소결을 포함하는 BF 부담은 100,000 W/sq m ~ 200,000 W/sq m의 피크 하중을 초래할 수 있는 반면, 펠릿 또는 덩어리의 비율이 높은 부담은 400,000 W/sq m 이상의 피크 열 하중을 생성할 수 있습니다. 예상되는 열 부하에 따라 다른 냉각 요소를 적용해야 합니다. 탭 1은 최대 열부하 기능을 갖춘 다양한 냉각 및 내화물 설계에 대한 개요를 제공합니다.

| 탭 1 최대 열부하 기능을 갖춘 다양한 냉각 및 내화물 설계 개요 | |

| 디자인 | 최대 열부하(W/sq m) |

| 알루미나 내화물을 사용한 판 냉각기 | 50,000 |

| 주철 지팡이, 1세대 | 100,000 |

| 여러 냉각수 회로가 있는 더 두꺼운 주철 막대 | 200,000 |

| 플레이트 쿨러, 특수 내화물이 포함된 더 가까운 간격(300mm) | 400,000 |

| 고성능 구리 막대기 | 500,000 |

여기에서 이러한 최대 열 부하는 노 라이닝 또는 냉각 요소의 장기 생존을 위한 주요 결정 요소임을 강조해야 합니다.

BF 냉각 시스템을 위해 개발된 다양한 냉각 요소는 (i) 다른 세대의 주철 막대, (ii) 조밀한 간격의 동판 냉각기, (iii) 시가 냉각기 및 (iv) 구리 냉각 막대입니다. 이러한 냉각 요소는 아래에 설명되어 있습니다. .

주철 스테이브 쿨러

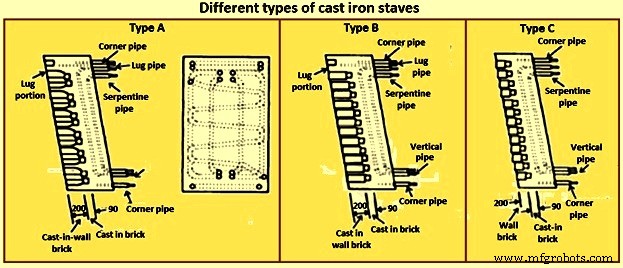

주철 스테이브 쿨러는 초기에 합금화 펄라이트 라멜라 회주철이 사용되었으나 최근에는 760℃ 이상의 온도에서도 균열이 덜 발생하기 때문에 연성철이나 구상흑연주철로 대체되고 있습니다. 주철 막대도 성공적으로 테스트되었습니다. 주철 스틱의 냉각 효과는 스테이브 쿨러 내부의 냉각수 튜브의 크기와 모양에 따라 결정됩니다. 주철 막대의 일반적인 치수는 길이 1.8m ~ 2.4m, 너비 0.8m ~ 1.1m, 두께 0.25m ~ 0.6m로 구성됩니다. 다양한 유형의 주철 냉각 막대가 그림 3에 나와 있습니다. 유형 C 냉각기는 훨씬 얇으며 작업 부피를 향상시키기 위해 로 내부 공간을 절약하도록 설계되었습니다.

<강한>

그림 3 다양한 유형의 주철 막대기

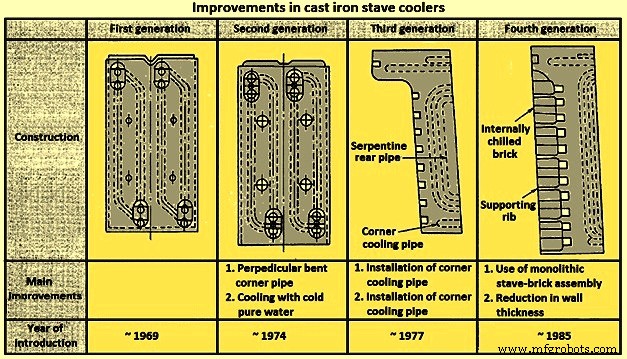

일본은 1969년 구소련으로부터 주철 지팡이 기술을 인수한 이후, 지팡이의 내구성을 향상시키기 위해 다양한 개선을 했습니다. 여기에는 파이프 간격을 좁히고 코너 냉각 파이프와 후방 구불구불한 파이프 설치가 포함됩니다. 4세대 지팡이는 2개의 냉각 면, 뜨거운 면에 4개의 수직 튜브, 차가운 면에 1개의 구불구불한 튜브가 있다는 사실이 특징입니다. 스태브에는 내화 재료를 지지하기 위한 냉각 노즈 및/또는 브래킷이 장착되어 있습니다. 또한 막대기의 모서리는 집중적으로 냉각됩니다. 내화 재료는 지팡이의 특수 지지 구멍으로 주조됩니다. 그림 4는 1세대에서 4세대 주철 스테이브 쿨러로 개선된 사항을 보여줍니다.

그림 4 주철 스테이브 쿨러의 개선 사항

BF의 보쉬 및 스택 영역에 있는 주철 막대의 평균 수명은 약 8년에서 10년입니다. 주철 막대는 일반적으로 주철 재료의 손실과 내부 파이프 코일의 노출로 인해 실패합니다. 노출된 높은 열 부하로 인해 사용 중인 주철에 균열이 있습니다. 냉각 튜브와 주철 사이의 임의의 간격은 제거되는 열의 양을 줄입니다. 또한 튜브 재료의 열팽창 계수와 적절한 냉각기 간의 차이로 인해 철이 튜브에서 분리되어 냉각기가 파손될 수 있습니다. 튜브가 주철에 더 가까운 주철 냉각기를 사용하면 냉각 시스템의 수명이 반드시 늘어나지는 않지만 쉘 설계가 복잡해집니다.

변동이 심한 열 부하에서 주철 막대의 고장 메커니즘은 주철의 낮은 열전도율(약 45W/m.K) 때문입니다. 주철 지팡이는 주철의 상대적으로 낮은 전도도와 절연층의 존재로 인해 구리 지팡이에 비해 냉각 효율이 낮습니다. 이 층은 수냉식 튜브와 주철 스테이브 본체 사이에 열 장벽을 형성하여 열 전달을 감소시킵니다. 비효율적인 열 전달은 주철 스테이브의 고온 면 온도(700℃ 이상)를 상당히 높이고 후속적으로 주철 스테이브의 열 변형을 초래합니다. 주철 본체는 또한 고온에서 상 부피 변형을 경험하여 피로 균열, 스테이브 본체 재료의 손실 및 강철 냉각 파이프가 노 열에 직접 노출됩니다.

구리 평판 냉각기

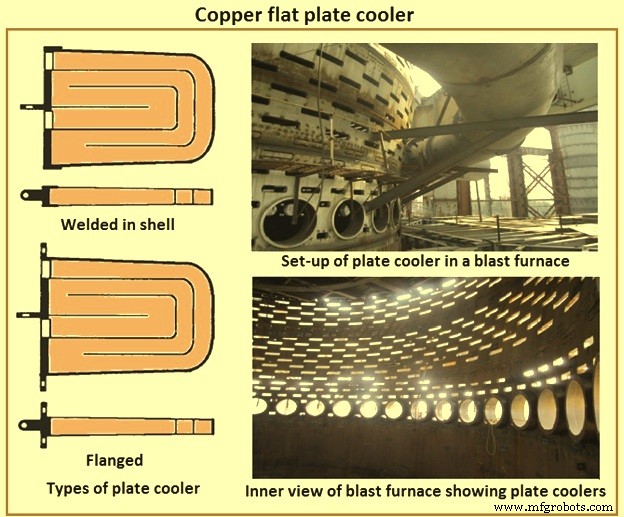

이름에서 알 수 있듯이 구리 평판 냉각기는 퍼니스 쉘에 수평으로 배열된 평판입니다. 이 평판 냉각기는 거의 모든 유럽 BF에서 사용되었습니다. 이 냉각기는 용접되거나 전해 구리로 주조됩니다. 후자의 경우 용접 이음매에 문제가 없으며 전체 냉각 요소에 걸쳐 재료 특성이 더 균일합니다. 이 유형의 쿨러는 일반적으로 bosh에서 하단 스택까지의 영역에서 사용됩니다. 일반적으로 냉각기 전체에서 높은 유속을 유지하도록 설계되어 균일하고 높은 열 전달 계수를 제공합니다. 일반적인 구리 평판 냉각기는 그림 5에 나와 있습니다.

그림 5 구리 평판 냉각기

구리 평판 냉각기의 일반 판 크기는 길이 0.5m~1.0m, 폭 0.4m~0.8m, 높이 약 75mm로 구성됩니다. 냉각기의 수직 간격은 0.3m ~ 0.6m입니다. 열 부하가 높은 구역, 특히 bosh 및 낮은 스택 영역에서 간격은 종종 0.25m로 줄어듭니다. 구리 평면 냉각기는 전체 냉각 요소에 걸쳐 재료 특성이 더 균일합니다. 기계적 손상을 받기 쉬운 BF 영역에서 냉각 요소의 전면은 일반적으로 특수 재료로 강화됩니다. 이 냉각기는 대부분 BF 쉘에 용접되어 기밀 밀봉을 보장합니다. 구리 평판 냉각기에는 일반적으로 하나 또는 두 개의 독립 챔버가 있는 다중 채널이 있습니다. 배관과 요소 자체에서 최소한의 수압 손실이 보장됩니다.

캐퍼 평판 냉각기의 디자인 중 하나는 단일 챔버가 있는 6개의 패스가 있습니다. 이 냉각기는 냉각기 전체에 걸쳐 높은 유속을 유지하도록 설계되어 균일하고 높은 열전달 계수를 갖습니다.

구리 평면 냉각기의 고장은 네 가지 고장 메커니즘에 기인합니다. (i) 처짐, (ii) 파이프 용접 파손, (iii) 플러그 용접 파손, (iv) 표면 마모입니다. 동판 쿨러와 주철 스테이브 쿨러의 비교는 탭 2에 나와 있습니다.

| 탭 2 냉각 시스템 간의 비교 | |||||

| 설명 | 단위 | 동판 냉각기 | 주철 스테이브 쿨러 | ||

| 평균 | 최대 | 평균 | 최대 | ||

| 평방미터 쉘당 냉각 요소의 비표면적 | 제곱미터/제곱미터 | 1-2 | 2.5 | 0.8-1 | 1-2 |

| 평방미터(제곱미터) 쉘당 특정 냉각수 유량 | 정액/시간 | 5-10 | 3-5 | ||

| 일반적인 냉각수 속도 | 분/초 | 0.5-1 | 2-2.5 | 1-1.2 | 2.5-3 |

시가 쿨러

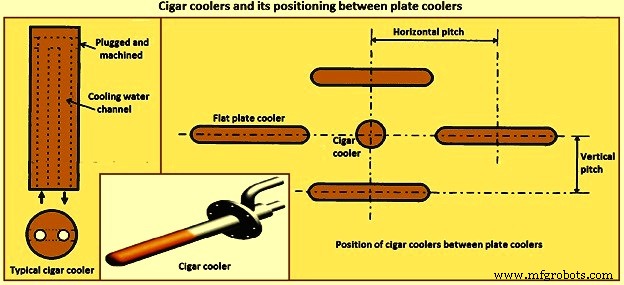

시가 냉각기는 보다 집중적인 냉각을 위해 사용되거나 평판 냉각기의 기존 간격이 충분하지 않은 경우에 사용됩니다. 구리 재킷이라고도 합니다. 시가 쿨러는 보다 집중적인 냉각이 필요하거나 평판 쿨러의 기존 간격이 충분하지 않을 때 플레이트 쿨러 사이의 열린 영역에 사용됩니다. 캠페인 중 기존 냉각 시스템을 개선하기 위해 사용되기도 합니다. 시가 쿨러는 일반적으로 단단한 구리 막대로 가공되어 원통형 코어를 형성하고 드릴링 및 플러깅을 통해 단일 채널이 추가됩니다.

시가 냉각기는 일반적으로 수평 및 수직 평면에서 인접한 평판 냉각기 사이의 중심선에 삽입됩니다. 시가 쿨러를 설치하기 위해 일반적으로 원통형 구멍이 코어 드릴로 퍼니스 쉘과 기존 내화 라이닝을 통해 뚫립니다. 보쉬, 벨리 및 하단 스택 영역에 시가 쿨러를 사용하면 냉각 시스템 영역이 증가합니다. BF의 이 영역은 온도와 온도 변동이 가장 높기 때문에 시가 쿨러를 사용하면 화학적 및 기계적 공격 메커니즘에 대한 내화 라이닝 저항을 높일 수 있습니다. 그러나 시가 쿨러를 사용하면 퍼니스의 구멍이 커지므로 사용 전에 쉘의 강도를 확인해야 합니다. 전형적인 시가 쿨러와 BF 쉘 외부에서 본 플레이트 쿨러 사이의 위치는 그림 4에 나와 있습니다.

그림 6 시가 쿨러와 플레이트 쿨러 사이의 위치

구리 지팡이

BF 리라이닝에 필요한 막대한 자본 투자를 고려하여 BF의 캠페인 수명을 연장하기 위해 많은 노력을 기울였습니다. 그 노력의 산물 중 하나가 바로 동판 기술입니다.

주철 스테이브는 재질의 특성상 고로 부하에 노출되는 고로 하부의 재질 열화를 일으킵니다. 이로 인해 주철 스테이브를 사용하여 20년이라는 안정적인 로 수명을 달성하기가 어려웠습니다. 높은 열 부하를 고려하여 주철 스테이브의 대체 냉각 수단으로 압연 동 스테이브가 개발되었습니다. 이 유형의 지팡이는 구멍이 뚫린 압연 동판으로 만들어지고 급수관과 배수관이 용접되어 수로를 형성합니다. 압연 구리 막대기의 사용은 1990년대 중반 독일에서 시작되어 여러 국가의 BF로 확산되었습니다.

현재까지 개발된 다른 동보에는 주조 과정에서 코어를 사용하여 수로를 형성한 주조 동보와 모넬관을 수로 형태로 구부려 주조하여 수로를 형성한 주조 모넬관 동보가 있습니다.

구리 막대는 1970년대 후반에 최고의 고열부하 벽 냉각 요소로 BF에서 처음 사용되었습니다. BF 생산성이 강화되고 원하는 캠페인 수명 목표가 20년으로 증가함에 따라 구리 막대가 이러한 요구를 충족하거나 초과할 수 있는 최고의 잠재력이 있음이 분명해졌습니다. 1990년대 중반에 동보 사용이 보편화되었지만 대부분의 설치는 2000년 이후에 이루어졌습니다. 동 보의 개발은 일본과 독일에서 모두 진행되어 bosh,belly,lower 지역에서 사용되었습니다. 높은 열 부하와 온도의 큰 변동에 대처하기 위해 스택. 일본은 주조 구리 막대를 사용했지만 독일 구리 막대는 외부 허용 오차가 가깝고 냉각 통로를 위해 드릴링된 압연 구리 플레이트입니다. 구멍을 뚫고 막힌 구리 막대는 일반적으로 위쪽에 직선으로 4개의 수도관이 있고 아래쪽에 직선으로 4개의 수도관이 있도록 설계되었습니다. 내부 파이프 코일의 재료에는 모넬, 구리 또는 강철이 포함됩니다. 주철 막대와 달리 구리 막대는 냉각 파이프에 접착되도록 되어 있습니다.

동판의 수로는 대부분 압연동판에 구멍을 뚫고 구멍 끝부분의 수도관을 용접하여 형성하였으며, 간혹 일회용 사심을 이용하여 주조하여 형성하기도 하였으나 동 용접작업이 불가결하였다. 두 경우 모두. 기존의 구리 막대기는 냉각 용량이 우수한 것으로 판명되었지만 제조에는 여러 작업 단계가 필요하므로 비용이 많이 들었습니다.

현재 가장 많이 사용되는 동판은 동판에 구멍을 뚫는 압연 동판입니다. 이 기둥의 수로 끝은 플러그 용접됩니다. 이번에 개발된 주물강관 동 스테이브는 기존의 압연 동 스테이브와 완전히 다른 제조 공정으로, 구부러진 강관을 동에 주조하여 만듭니다. 이 독특한 제조 방법을 통해 압연 동판으로는 얻을 수 없는 BF의 높은 에너지 효율과 장수명을 달성할 수 있었습니다.

압연 구리 막대는 때때로 (i) 변형, (ii) 열 피로로 인한 용접 균열 및 (iii) 마모라는 세 가지 문제가 있습니다. 첫 번째 문제는 변형입니다. 압연 구리 막대는 고온 가스에 노출되는 막대 내부 표면과 냉각되는 막대 외부 표면 사이의 열팽창 차이로 인해 휘게 됩니다. 스테이브가 너무 길거나 고정볼트의 위치가 적절하지 않으면 심하게 변형됩니다. 이러한 변형은 스테이브 조인트 및 후면으로 흐르는 고온의 가스로 인해 돌출부의 마모 및 용접 파손의 원인이 될 수 있다. 두 번째 문제는 용접 균열입니다. 열 피로로 인해 압연 구리 막대의 용접이 반복적인 열 응력을 받기 때문에 발생합니다. 온도 변동으로 인해 압연 구리 막대는 균열 및 파손이 발생합니다. 세 번째 문제는 마모입니다. 철광석, 소결체, 코크스는 구리보다 경도가 높습니다. 이 재료는 구리 막대가 막대 표면에 닿아 하강할 때 구리 막대를 마모시킵니다. 일반적으로 구리 막대의 마모율은 막대 표면에 접촉하는 재료의 접촉력과 하강 속도, 구리와 재료의 경도, 재료의 형상에 따라 달라집니다.

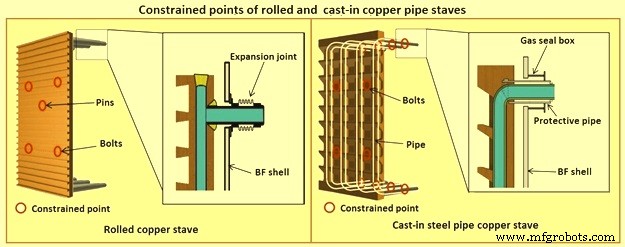

주조 동판의 개발은 다음과 같은 측면을 고려했습니다. 첫 번째 측면과 같이 변형 방지를 위해서는 스테이브 길이와 볼트 구속점의 적절한 설계가 중요하다. 첫 번째 측면은 자체 설계의 주물 강관 동 스테이브를 사용하는 것이 변형 위험을 효과적으로 줄이는 데 유리하다는 것입니다. 그림 7은 압연 동 스테이브와 주조 강관 동 스테이브의 구속점을 보여줍니다. 압연 구리 막대는 볼트와 핀을 장착하여 쉘에 구속됩니다. 상승 파이프 베이스의 용접부가 응력에 의해 손상되는 것을 방지하기 위해 상승 파이프는 확장 조인트로 쉘에 연결됩니다. 이 구조로 인해 오선의 상단과 하단이 자유롭게 변위되어 오선이 쉽게 변형됩니다. BF 동작의 변동 등의 과정에서 동 스테이브에 반복적으로 가해지는 큰 열하중은 소성 변형이 점차 누적되어 큰 변형을 초래합니다. 너무 긴 스테이브, 부적절한 볼트 위치 또는 설계 조건을 초과하는 높은 열 하중 조건에서 상단부의 변형이 50mm 이상에 도달하고 용접부가 파손된 경우가 있습니다.

그림 7 압연 및 주조 파이프 구리 막대의 구속점

신형 동 스테이브 생산에 적용되는 동주물에 강관을 매립하는 주조기술로 주조강관 동 스테이브의 경우 높은 신뢰성과 낮은 제조원가를 구현합니다. 이 주조 기술은 주철 지팡이 제작을 기반으로 개발되었습니다. 강관이 내장된 신형 동 스테이브는 (i) 고순도 동을 주물하여 기존 동 스테이브 수준의 냉각 용량을 확보하여 냉각 용량이 크고, (ii) 매립되어 있어 신뢰성이 높은 장점이 있습니다. 동주물의 강관은 수로 형성시 동의 용접을 제거하고 누수의 가능성, (iii) 강관을 주조 및 매립하여 제조함으로써 스테이브의 훨씬 더 큰 유연성을 허용하므로 설계의 넓은 유연성 통 모양과 수로의 배열 면에서 기존의 동판보다 디자인이 우수하고 (iv) 비용이 저렴합니다.

주물 강관 구리 막대는 다음과 같은 변형 방지 기능이 있습니다. 그림 7에서 보는 바와 같이 주물강관 동 스테이브의 경우 스테이브 끝단에 보호관을 고정하는 데 사용되는 볼트 외에 가스 밀봉 상자가 있습니다. 이것은 보표의 상단 및 하단에 변위 제약 조건을 적용합니다. 또한, 동판의 몸체에 보호관을 주조하여 파손의 우려가 있는 용접부를 사용하지 않습니다.

또한, 주조 강관 동 받침은 동보다 강하고 골조 역할을 하는 강관을 사용합니다. 강관을 사용하여 기존의 동봉보다 변형에 강한 구조를 제공합니다. 주물강관 동판의 내면은 울퉁불퉁합니다. 압연 동 막대는 단면이 직사각형이기 때문에 통 내부 표면의 수로에서 멀리 떨어진 위치에서 온도가 상승합니다. In contrast, the cast-in steel pipe copper stave uses a bumpy surface to render the distance between the stave inner surface and each water channel virtually constant around the water channel. This allows the stave inner surface to be uniformly cooled. Such uniform cooling in turn reduces the temperature difference between the stave inner and outer surfaces, and suppresses thermal stresses and deformation.

In addition, under large thermal load, compression plastic strain is caused on the stave inner surface of a rolled copper stave by the temperature difference between the stave inner and outer surfaces, which can lead to stave deformation. In contrast, the inner surface of the cast-in steel pipe copper stave is isolated at each bump, thereby making compression stresses less likely to act on the stave and suppressing plastic strain. Hence, the bumpy surface of the cast-in steel pipe copper stave reduces stresses and strains which act on the stave, and suppresses deformation. Also, since the cast-in steel pipe copper stave forms water channels using steel pipes, plug welding or pipe connection welding, which are indispensable for making rolled copper staves, are not necessary. By avoiding the use of welding, which is structurally weak parts, the risk for breakage of welds can be eliminated.

Copper staves prevent wear by the scabs formed by using its high cooling ability, thereby avoiding direct contact with the descending material in front of the stave. However, such accretion frequently falls off due to the fluctuations during furnace operations. Without accretion, the wear of a copper stave depends on the contact force and descending speed of the material in front of the stave, hardness of copper and the material, and shape of the material. Given this, counter-measures against wear feasible for a stave include reducing the contact force and descending speed of the material when there is no accretion, in addition to stably retaining accretion, as well as not allowing the hardness of copper to be reduced. While grooves for rolled copper staves is formed by machining, the cast-in steel pipe copper stave forms ribs by integrally casting, allowing for forming as-desired rib shapes. Based on this feature, cast-in copper stave normally has an upward rib structure with wear resistance. The hardness of copper depends on the cooling ability.

If there is no accretion inside-furnace surface of a rolled copper stave, material once entered between ribs hardly moves because the ribs are small. Hence, material in front of the stave descends without being influenced by the ribs. In contrast, since the ribs of the cast-in steel pipe copper stave face upward and are large, material which has entered between the ribs is discharged back into the furnace, creating a flow (load transfer). At this time, the material is discharged upward. This upward flow pushes the material in front of the stave back to the furnace, causing the contact force and descending speed of the material to be reduced at the rib tips.

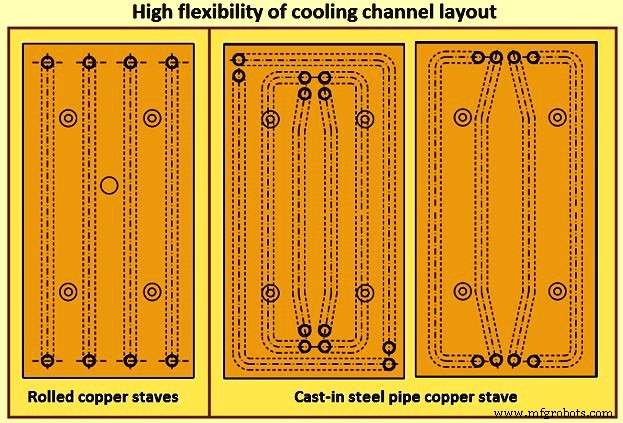

In addition to the technical advantages in extending life and saving energy, the cast-in steel pipe copper stave has also the characteristic of the high design flexibility. When a cast iron stave or cooling plate which a BF uses is broken and something needs to be done in order to extend the life, the replacement with a copper stave using the existing shell opening may be needed. In the case of rolled copper staves, since water channels are formed by drilling, the water channel layout is restricted, making it difficult to freely form water channels in a manner tailored to the existing shell opening. In contrast, water channels of the cast-in steel pipe copper stave, which are formed using bent steel pipes, allow for flexible layout adopting steel pipes for the existing opening of the shell. Fig 8 shows high flexibility of cooling channel layout in cast-in steel pipe copper stave.

Fig 8 High flexibility of cooling channel layout

Layouts of cooling systems

Water cooling systems are normally designed to operate in a closed loop rather than the conventional open systems. This allows the pipe work to be chemically cleaned, and by controlling water chemistry throughout the campaign, this clean surface can be maintained, thus ensuring maximum heat transfer. The development of the sealing of the cooling tubes to the shell is towards the use of ever, thinner, ’softer’ metallic expansion joints. For both systems, i.e. flat plate coolers or staves, there is an increasing use of rubber bend and hoses.

Independent series are typical for water distribution in flat coolers. With stave coolers, it is normal to provide a number of independent flow and return headers in accordance with the number of tubes. This ensures that in the case of failure one feed system, the remaining stave tubes receive sufficient cooling. Nose and corner tubes are connected to the additional water circuits.

The rise in the BF productivity has been accompanied by a greater demand for efficient cooling systems. High-performance cooling systems are needed to ensure that the operational process runs smoothly even when under such stress. Reliable and effective cooling system solution is needed in the high loaded zones of the BF. There are three types of cooling circuits which are normally used for the BF cooling systems. These are (i) closed loop cooling circuits, (ii) combined closed loop cooling circuits, and (ii) semi-closed or open loop cooling circuits or evaporation cooling circuit

Closed loop cooling circuits – These cooling system circuits are normally designed with two or three nitrogen pressurized closed loop water circuits with forced recirculation. The advantages of such a system, as compared to an open loop cooling circuit are (i) circuit can be operated with treated, softened water, (ii) no corrosion, fouling, and clogging of pipes and cooling elements, (iii) low cost for chemical additives, (iv) low water consumption, (v) no contact with oxygen of ambient air, (vi) very sensitive leakage detection is possible, (vii) increase of the evaporation temperature of the cooling water due to operation under adjustable nitrogen pressure (e.g. pressure – 8 bar, evaporation temperature – 170 deg C), (ix) low electrical power consumption, since only the pressure drop is to be covered by the pumps and the differential height is not to be considered, (x) easy flow adjustment and control for the different cooling elements, (xi) low maintenance costs, and (xii) longer life time of circuit equipment and cooling elements resulting in high availability of and hence high productivity.

Combined closed loop cooling circuits – These circuits constitute an economic, but still efficient, reliable, and safe solution. The cooling water is used to cool serially different blocks of cooling elements, still respecting the operation requirements of the individual cooling elements. The total flow rate is considerably reduced while temperature difference of the cooling water is still in an acceptable range and the cooling tower operates efficiently.

Semi-closed or open loop cooling circuits or evaporation cooling circuit – These can also be used as an option in accordance with site conditions. This solution is mainly good for minimum cost upgrades at the existing BFs.

제조공정

고로의 제철 공정에 대한 알칼리의 영향 고로(BF) 작동 중 주요 목표 중 하나는 최소 비용으로 원하는 화학 조성의 고온 금속(HM) 생산을 최대화하는 것입니다. 이를 위해서는 고품질의 원료 기반과 고로의 규칙적이고 원활한 작동이 필요합니다. 용광로에 들어가는 원치 않는 요소로 인해 발생하는 공정 문제를 피하기 위해 부하 재료의 품질이 매우 중요합니다. 이 영역에서 입력 전하의 원치 않는 요소의 내용에도 주의를 기울일 필요가 있습니다. 이러한 원치 않는 요소는 BF에 많은 기술적 문제를 일으킵니다. 또한 HM의 생산 비용에 큰

고로 부담의 준비 및 충전 고로(BF)는 노로를 제외하고 기본적으로 BF에서 역류 방향으로 이동하는 가스 및 부하 입자의 통로입니다. BF의 안정적인 운전을 위한 기본 요건은 변동이 크지 않은 이동층을 로 내에서 유지하는 것입니다. 구체적으로, 혼합된 버디드 레이어가 없는 안정적인 가스 흐름과 버디드 레이어 구조를 형성하기 위함이다. 이들은 서로 밀접하게 관련되어 있습니다. 가스 흐름의 안정성은 거의 전적으로 부하 충진 구조(입자 크기, 입자 크기 분포 및 미세 입자 비율 등)에 의해 결정되는 부하 투과성과 고체 흐름인 부하 하