제조공정

고로 상부 장입 시스템

고로(BF) 개발의 주요 기술 개선 사항 중 하나는 장입 장비의 설치였습니다. 원래 원료는 터널 헤드를 통해 입이 열린 스택에 버려졌습니다. BF 운영자는 개방형 상부 용광로에 두 가지 단점이 있음을 깨달았습니다. 첫 번째는 굴뚝을 떠나는 가연성 가스가 연소 보일러로 포집될 수 없고 두 번째는 원료 분배로 인해 용광로 작동이 비효율적이라는 것입니다. 1832년 독일에서 가스를 포집하기 위한 첫 번째 노력은 수레에서 원료를 버릴 때만 열리는 장입구 위에 힌지 뚜껑을 설치하는 결과를 낳았습니다. 또한 상부 스택에 위치한 용광로 측면에 개구부가 배치되었습니다. 이 구멍에는 보조 장비에서 태울 수 있도록 BF 가스를 지면으로 운반하는 다운 코머로 알려진 파이프가 장착되어 있습니다.

원자재 장입으로 인한 BF의 비효율성 문제는 여러 단계를 거쳐 발전된 보다 복잡한 솔루션이 필요했습니다. 높은 연료율로 설명되는 이러한 비효율의 원인은 BF 중앙의 장입구를 통해 버려지는 미세 물질이 더미 중앙에 남아 있는 반면 굵은 입자는 노 벽으로 굴러 내려오기 때문입니다. 이것은 BF 주변에서 더 높은 투과성을 가져왔고 따라서 대부분의 가스와 열이 벽으로 이동했습니다. 이것은 BF 중앙의 재료가 용융 준비가 되지 않은 보쉬 영역에 도달하고 동시에 벽의 과도한 가스 흐름이 라이닝 마모를 증가시키기 때문에 BF 작업에 해로웠습니다.

이러한 부담분배 문제를 해결하기 위한 첫 번째 시도는 '컵앤콘' 충전장치의 도입이었다. 그것은 장입 구멍을 공급하는 용광로 상단에 고정된 역 원추형 주철 깔때기로 구성됩니다. 이 원뿔은 목 직경의 약 50%였습니다. 원뿔 안에는 주철 컵이 있었는데, 이 컵은 카운터 웨이트 반대편의 지지대에 매달려 있었습니다. 컵은 카운터 웨이트에 연결된 윈치를 사용하여 수동으로 들어 올렸습니다. 이 장치는 가스를 포착하는 데 성공했지만 여전히 많은 양의 거친 물질이 벽에 굴러 떨어졌습니다. 컵 및 콘 장비에 대한 다음 수정은 용광로 내부에 주철로 잘린 원뿔을 걸어두는 것이었습니다. 그 결과 원자재의 피크가 벽에 더 가깝게 이동하여 굵은 입자가 이제 노의 중심으로 굴러갈 수 있어 중앙 투과성과 가스 흐름이 향상되었습니다.

컵과 콘을 완전히 제거한 장입의 다음 진화 단계는 용광로로 아래쪽으로 열리는 거꾸로 된 원뿔을 걸어두는 것이었습니다. 최초의 벨형 BF탑입니다. 이 벨은 주변의 가스 흐름을 줄이고 중앙의 가스 흐름을 증가시키는 벽의 피크를 밀어내는 데 성공했지만 벨이 내려갈 때마다 BF 가스가 스택에서 빠져나갔습니다. 이에 대한 해결책은 충전 구멍을 위한 벨과 뚜껑을 갖는 것이었습니다. 재료가 수레에서 버려졌을 때 뚜껑은 열려 있었지만 벨은 닫혀 있었고 가스는 BF에 유지되었습니다. 그런 다음 뚜껑을 닫고 벨을 버려 BF에 가스를 유지하면서 동시에 적절한 부담 분배를 산출했습니다. 이러한 개선의 결과 BF 내부의 물리적 및 화학적 반응 효율이 향상되어 연료 요구량이 감소하고 생산성이 향상되었으며 내화 라이닝 마모가 감소했습니다.

단일 벨과 호퍼 시스템은 벨이 열릴 때마다 많은 양의 가스가 빠져나갈 수 있도록 했습니다. 오래지 않아 첫 번째 벨 위에 두 번째 벨과 호퍼를 사용함으로써 작은 벨이 열렸을 때 고로 공정 가스가 빠져나가는 것을 방지하기 위해 두 벨 사이에 기밀 공간이 제공될 수 있다는 것을 깨달았습니다. 상부 벨과 호퍼는 여러 하중이 하부 벨에 쌓일 수 있고 하부 벨이 용광로에 장입물을 투기하기 위해 열리기 전에 상부 벨이 닫힐 수 있기 때문에 하부 벨만큼 클 필요가 없습니다. 이 2종 시스템은 스토브 시스템에 보다 일관된 고로 가스 흐름을 제공하고 대기로 손실되는 배출 가스의 양을 상당히 줄였습니다.

2개의 벨 시스템은 룩셈부르크의 S.A. Paul Wurth가 벨리스 탑(BLT) 장입 시스템을 개발할 때까지 전 세계의 유일한 고로 장입 시스템으로 계속 사용되었으며 BLT 장입 시스템의 첫 번째 성공적인 산업 적용은 1972년이었습니다. 곧 BLT 충전 시스템은 BF 운영자에게 여러 가지 이점을 제공했기 때문에 2종 충전 시스템을 이어받았습니다. 2003년에 Siemens VAI(현재 Primetals Technologies)는 충전이라는 짐벌 개념을 도입했습니다. 이 충전 시스템은 충전을 위한 Corex 및 Finex 프로세스에 성공적으로 사용되었습니다. 고로 장입을 위한 Gimbal의 첫 번째 적용은 Jamshedpur 공장에서 Tata 강철의 C 고로에 사용되었던 2009년이었습니다.

2개의 벨 충전 시스템

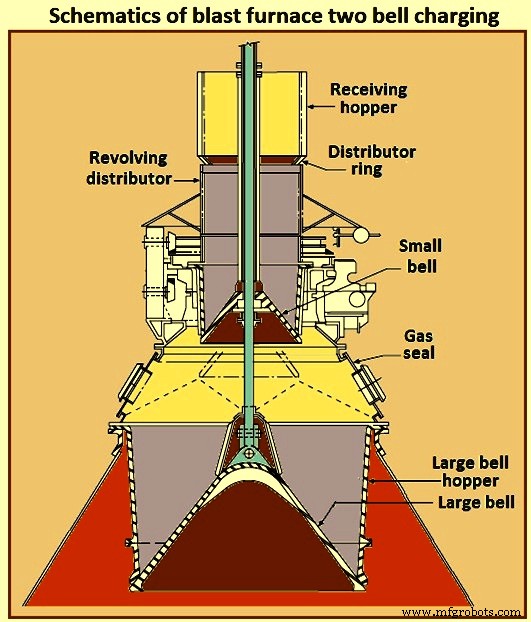

2개의 벨 탑 차징 시스템은 그림 1과 같이 재료 분배기, 작은 벨 및 큰 벨로 구성됩니다. 큰 벨 직경은 일반적으로 스톡 라인 직경보다 1.5m ~ 1.8m 작습니다. 벨 상단면의 하단 모서리는 대형 벨 호퍼 하단 모서리에 대해 밀봉을 형성합니다. 벨은 막대로 연결되고 공기 실린더를 통해 수직 방향으로 이동합니다.

장입물은 스킵 카 및 호이스트 또는 컨베이어 벨트에 의해 노 상부로 전달될 수 있으며 상부 호퍼 또는 소형 벨 수용 호퍼에 버려집니다. 큰 종을 닫은 상태에서 작은 종을 내리고 장입물을 큰 종에 떨어뜨립니다. 이 절차를 여러 번 반복한 다음 작은 벨을 닫은 상태에서 큰 벨을 내리고 재료를 공정 가스가 빠져나가는 것을 허용하지 않고 퍼니스로 배출합니다. 이 장입 방식을 사용하면 큰 벨, 작은 벨 및 호퍼가 심한 충격과 심한 마모를 받기 때문에 로 라이닝의 작동 기간 동안 2~3회 교체해야 합니다.

대부분의 2벨 탑 충전 시스템에는 회전식 분배기가 장착되어 있습니다. 소형 벨 및 호퍼, 소형 벨 로드 및 마모 플레이트는 분배기의 일부입니다. 자재의 각 스킵 카가 소형 벨에 배출되면 소형 벨과 호퍼가 선택한 위치로 회전하여 덤프됩니다. 이렇게 하면 큰 벨의 둘레에 더 큰 재료를 더 고르게 배치하여 큰 벨에 재료를 더 잘 분배할 수 있습니다. 벨은 일반적으로 충전 재료의 영향으로 가장 심하게 마모되는 영역에서 표면이 단단합니다. 벨과 호퍼의 착석면에도 단단한 표면이 적용됩니다. 벨은 수직 방향으로만 움직임을 제한하는 레버 배열을 통해 균형에 부착된 벨 로드에 의해 지지됩니다. 작은 막대는 속이 비어 있고 큰 종 막대가 통과합니다. 벨로드 사이에 패킹재를 사용하여 가스가 새지 않게 합니다. 그림 1은 고로 2종 장입 시스템의 개략도를 보여줍니다.

그림 1 용광로 2종 장입의 개략도

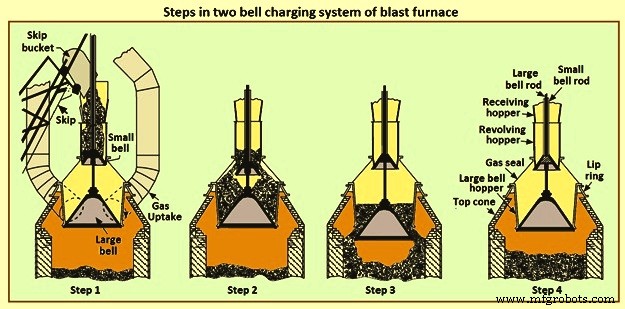

화로 장입은 그림 2와 같이 4단계로 이루어집니다. 1단계에서 장입물은 스킵 카와 호이스트 또는 컨베이어 벨트에 의해 화로 상단으로 옮겨지고 수용 호퍼로 전달됩니다. 작은 종과 큰 종은 모두 닫힌 상태입니다. 스킵 또는 컨베이어의 장입물은 작은 벨 위의 호퍼에 버려집니다. 가스는 돔(상부 원추형)에 위치한 흡입구를 통해 용광로 상단에서 흐릅니다. 2단계에서는 큰 벨을 닫은 상태에서 작은 벨을 내리고 큰 벨 위에 장입물을 떨어뜨립니다. 이것은 여러 번 반복됩니다. 3단계에서는 가스가 대기로 누출되는 것을 방지하기 위해 작은 벨을 닫습니다. 큰 벨이 낮아지고 장입물이 고로로 배출됩니다. 4단계에서는 두 벨이 모두 닫히고 시스템이 반복 충전할 준비가 됩니다.

그림 2 용광로의 2종 장입 시스템의 단계

스킵 또는 컨베이어에서 재료를 충전할 때마다 작은 벨과 호퍼가 재료가 배출되기 전에 선택한 위치로 회전합니다. 이렇게 하면 큰 벨에서 재료 분포가 개선됩니다. 벨과 벨과 호퍼의 착석면은 표면이 단단합니다. 큰 벨을 지지하는 막대가 작은 벨을 지지하는 중공 막대를 통과하여 벨의 독립적인 작동이 가능합니다. 이 장입 방식에서는 소형 벨, 대형 벨, 호퍼가 큰 충격을 받아 BF 라이닝 캠페인 중 2~3회 교체가 필요하다. 이 충전 시스템에서 100kPa 이상의 최고 압력에 대해 기밀 밀봉을 유지하는 것은 극히 어렵습니다. 또한 2개의 벨 충전 시스템은 BF의 부담 분배에 제한이 있습니다. BF에서 높은 생산성을 달성하는 데에는 부담 분배가 큰 역할을 합니다.

특히 100kPa를 초과하는 높은 상단 압력을 사용하면 기존의 벨 및 호퍼 배열로 기밀 밀봉을 유지하는 것이 극히 어렵습니다. 또한 생산성 요구 사항의 증가로 인해 상위 장비에서 처리하는 자재의 양도 증가해야 했습니다. BF 운영자와 설계자는 더 나은 용광로 성능과 이를 달성하기 위한 상단 장입 장비의 수정을 가능하게 하는 부담 분배 유연성의 중요성을 깨달았습니다. 이 요구 사항을 충족하기 위해 다양한 종류의 최고 충전 장비가 개발되었습니다.

2-bell 시스템은 다른 시스템에 비해 높이가 덜 필요하고 비교적 간단한 장치입니다. 단점은 큰 벨 씰과 큰 벨 호퍼 가스 씰이 더 높은 상단 압력에서 유지하기 어렵다는 것입니다. 큰 벨이나 작은 벨 주변은 원료 흐름에 있으므로 좋은 밀봉을 유지할 수 없습니다. 구성 요소의 크기가 크고 무게가 무겁기 때문에 제작 및 유지 관리가 어렵고 느리며 비용이 많이 들고 교체하는 데 상당한 노 가동 중단 시간이 필요합니다.

이 문제에 대한 해결책은 벨 및 호퍼 열화와 관련된 효과적인 밀봉 문제를 획기적으로 줄이거나 극복할 수 있는 상부 장입 장비를 개발하는 것이었습니다. 기본적으로 두 가지 다른 유형의 상단 충전 장치가 개발되어 오늘날의 고압력 BF에서 작동하고 있습니다. 하나는 씰 밸브와 작은 벨 위에 회전 슈트가 있는 2벨 시스템입니다. 다른 하나는 회전 슈트를 통합한 벨이 없는 시스템입니다.

씰 밸브와 회전 슈트가 있는 2개의 벨 탑

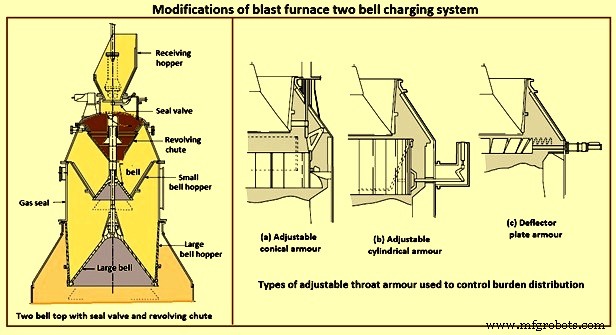

이 시스템은 그림 3과 같이 큰 벨, 작은 벨 및 작은 벨 위에 회전 슈트가 추가된 밀봉 챔버로 구성됩니다. 재료는 각각 밀봉 밸브가 장착된 두 개의 구멍을 통해 작은 벨에 도입됩니다. 이 씰 밸브는 작은 벨보다 작고 씰링 표면이 재료 흐름을 벗어나 효과적인 씰링으로 이어집니다. 회전 슈트는 하나 또는 두 개의 구멍으로 구성되어 있어 재료 흐름을 작은 벨로 고르게 전달합니다. 작은 벨 호퍼는 고정되어 있고 작은 벨은 수직 이동만 있습니다. 대형 벨과 호퍼는 투벨 타입과 동일합니다.

이 시스템의 장점은 기존 2벨 시스템의 단점을 극복했다는 점입니다. 상부 벨 위에 가스 씰 밸브를 배치함으로써 이 배열은 큰 벨이 항상 동일한 압력에 있도록 합니다. 큰 벨은 부담 분배 장치로만 기능하며 가스 밀봉 요구 사항이 없습니다. 압력을 포함하는 구성 요소는 씰 밸브와 작은 벨입니다. 이 두 가지 모두 BF의 예정된 정전 기간 동안 훨씬 더 작고 유지 관리가 더 쉽습니다.

그림 3 고로 2종 장입 시스템의 수정

장갑을 조절할 수 있는 종형

종형 충전 시스템의 단점은 부담 분배 능력이 부족하다는 것입니다. 이것은 일반적으로 노의 저장 라인 반경에 걸쳐 코크스와 광석 층 두께를 수정하는 능력으로 정의됩니다. 벨 형 충전 장비를 사용하면 BF 치수가 증가함에 따라 부담 재료의 배치가 더 어려워집니다. 큰 벨의 립에서 재료를 퍼니스로 배출하는 벨형 퍼니스 상단은 부담 분배를 제어할 수 없습니다. BF 운영자는 분포를 변경하기 위해 종의 속도를 변경하려고 시도했지만 효과가 거의 없었습니다.

종형 상부 장입 장비와 관련하여 사용되는 조정 가능한 목 장갑 시스템은 BF 스택에서 최적의 투과성을 달성할 수 있도록 하중 분포를 제어하고 변화시키기 위해 개발되었습니다(그림 3). 조정 가능한 목 갑옷은 용광로 상단의 직경을 변경하고 경우에 따라 갑옷의 경사도 변경합니다. 벨에서 떨어지는 재료는 갑옷에 충돌하고 갑옷의 설정 위치에 따라 재고 라인 수준에서 위치를 찾습니다. 조정은 완전히 원주를 따라 이루어지지만 도달할 수 있는 조정에는 한계가 있습니다.

이동식 갑옷 디자인에는 여러 유형이 있습니다. 조정 가능한 장갑 설계 중 하나는 실린더를 형성하도록 배열된 주강 플레이트로 구성되며, 그 직경은 그림 3(a)와 같이 장입하는 동안 용광로 작업자에 의해 증가 또는 감소될 수 있습니다. 주강판은 서로 겹치도록 분리되어 매달려 있습니다. 떨어지는 전하의 충격으로 움직임이 허용되고 충격 에너지의 일부가 운동 에너지로 변환되어 연마 마모를 줄입니다. 각 플레이트는 삼각형 레버에 연결됩니다. 삼각형 레버는 용광로 상단 쉘에 부착된 브래킷에서 회전되며 링크로 드로 링에 연결됩니다.

개발된 또 다른 유형의 갑옷은 그림 3(b)와 같이 행잉 플레이트를 채택했습니다. 플레이트는 고정된 원형 지지대에 매달려 있고 구동 연결 장치는 각 플레이트의 바닥에 부착되어 있어 수직 실린더에서 원추형 슈트까지 다양한 설정이 가능합니다. 개발된 조절식 스로트 아머의 또 다른 형태는 디플렉터 유형이며 그림 3(c)와 같이 유압 실린더에 의해 작동됩니다. 원뿔형 슈트 갑옷에 비해 이 시스템은 벨과 용광로 내 스톡 라인 사이에 훨씬 적은 수직 공간이 필요합니다.

벨 장전 시스템이 사용되는 한 조정 가능한 장갑 시스템은 특히 대형 용광로에서 계속 사용됩니다. 초대형 용광로에 대한 경험에 따르면 직경이 7m보다 큰 벨에서 적절한 하중 분배가 점점 더 어려워지고 있습니다. 이런 경우 벨리스 방식의 충전 장치가 아주 좋은 대안이 될 수 있습니다.

벨이 없는 상단 충전 시스템

기술의 양자 도약을 가져온 탑 충전 장비의 개발 중 하나는 벨이 없는 탑이었습니다. 그것은 BF 최고 충전에 혁명을 일으켰습니다. 룩셈부르크에 있는 SA Paul Wurth의 엔지니어는 1969년에 BF용 'BLT(bellless top)' 충전 시스템을 발명했습니다. 첫 번째 성공적인 산업 적용은 1972년이었습니다. 이 디자인은 첫 번째 산업 적용 이후 빠르게 인기를 얻었습니다.

BLT 충전 시스템은 몇 가지 장점이 있습니다. 즉 (i) 회전 슈트가 하나의 잠금 호퍼 빈의 내용물을 분배하는 동안 다른 하나는 채워질 수 있기 때문에 BF를 거의 연속적으로 충전할 수 있고, (ii) 가스 밀봉 문제를 해결합니다. 고압 운전에서 (iii) 수동 및 자동 모드에서 원링 충전, 다중 링 충전, 나선형 충전, 섹터 충전 및 포인트 충전을 수행할 수 있으므로 BF 부담 분배에 유연성을 제공합니다. (iv) 전하 조절 밸브는 부하 물질의 정확하고 일정한 분포를 제공합니다. (v) 개선된 BF 작동 안정성 및 효율성을 제공하여 더 나은 고온 금속 화학 제어로 이어지며, (vi) BF 생산성 증가에 기여, (vii) BF 감소 코크스 비율 및 미분탄의 더 높은 주입 비율 달성에 도움, (viii) BF 벽 열 부하 감소로 인해 캠페인 수명 연장에 기여, (ix) 유지 보수 시간 및 빈도 대폭 감소 짧은 시간 내에 슈트를 교체할 수 있어 상위 장비의 유지 보수가 용이함, (x) 상위 장비가 다른 고압 탑 차징 시스템에 비해 가볍고 컴팩트한 구조, (xi) 운영비(OPEX가 더 낮음) ) 및 (xii) 정확한 부담 분배의 결과로 더 나은 BF 성과에 기여합니다.

BLT 충전 시스템은 BF의 현재 운영 문제를 해결하는 데 필수적인 시스템입니다. 이는 (i) 열간 금속의 실리콘 함량의 감소된 변동성이라는 추가 이점과 함께 더 부드러운 BF 작동이 있고, (ii) 더 나은 충전으로 인한 벽 열 손실의 제어로 인해 냉각 요소 또는 내화 라이닝의 수명이 증가하기 때문입니다. 회전은 더 긴 BF 캠페인 수명으로 이어집니다. iii) 기술과 장비가 신뢰할 수 있고 입증되었으며, (iv) 스킵 호이스트 또는 컨베이어 벨트 충전 시스템과 통합될 수 있습니다. 그러나 BLT 탑 장비의 높이는 2개의 벨형 충전 시스템보다 높습니다.

BLT 충전 시스템을 사용하면 원하는 부담 분포에 유연하게 도달할 수 있으며, 이는 원하는 가스 분포도 달성할 수 있음을 나타냅니다. 기본 4가지 충전 방법은 1점 충전, 다중 링 충전, 단일 링 충전 및 섹터 충전이며, 여기서 1포인트는 슈트가 전혀 움직이지 않음을 의미하고 섹터 충전은 슈트가 작은 영역에서 회전할 수 있음을 나타냅니다. 슈트의 경사각이 단일 링 장입에 충분히 클 때 부담 분포는 벨형 장입 시스템으로 달성되는 'V'자형 부담 분포와 매우 유사합니다. 단일 링에 대해 슈트의 각도가 매우 작은 경우 분포는 종형로에서도 볼 수 있는 'M'자형 부하 분포와 유사합니다. 이는 벨리스 충전 시스템이 벨형 충전 시스템의 모든 기능을 모방할 수 있고 다중 링 충전을 통해 균일한 부담 분배를 실현할 수 있음을 의미합니다.

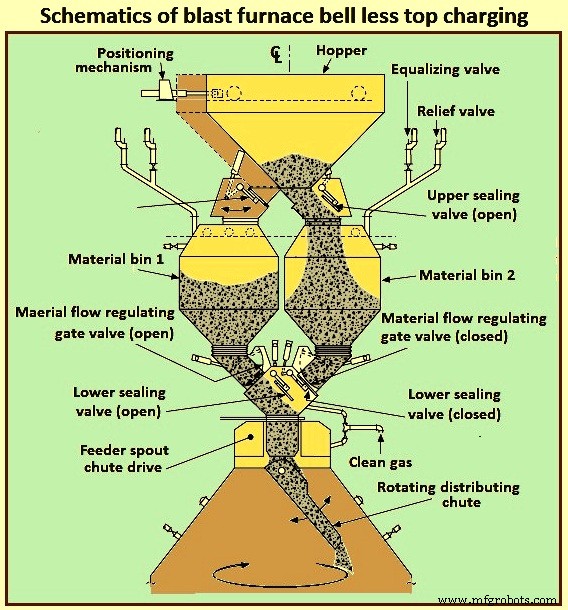

BLT 장입 시스템의 주요 구성 부품은 (i) 이동식 수용 호퍼, (ii) 상부 및 하부 밀봉 밸브와 재료 흐름 제어 게이트가 장착된 하나 또는 두 개의 재료 잠금 호퍼, (iii) 중앙 수직 공급 스파우트, (iv) 회전 조절 가능한 각도 분배 슈트, (v) 회전 및 틸팅 구동 메커니즘, (vi) 유압, 윤활 및 냉각 시스템, (vii) 모니터링 및 제어 시스템.

벨이 없는 충전 시스템에는 평행형 호퍼와 센터형 호퍼의 두 가지 종류가 있습니다. 스로트 단면에 걸친 하중 분포의 불균일성은 2개의 재료 저장 용기의 위치가 BF의 중심선에 있지 않기 때문에 발명된 첫 번째 유형인 병렬 호퍼의 단점입니다. 센터형 호퍼는 균일하지 않은 하중 분포의 문제를 극복했지만, 호퍼의 구조상 높은 제련 강도보다는 정상 또는 낮은 제련 강도에서만 사용할 수 있다.

작동 중에 스킵 또는 컨베이어 벨트는 잠금 호퍼를 원료로 채웁니다. 그런 다음 잠금 호퍼가 밀봉되고 퍼니스 상단 작동 압력으로 가압됩니다. 각 잠금 호퍼에는 상부 및 하부 밀봉 밸브와 재료 흐름 제어 게이트가 장착되어 있습니다. 잠금 호퍼는 교대로 사용됩니다. 하나가 채워지면 다른 하나는 비워지는 것입니다. 설계상 씰 밸브는 항상 자재 흐름의 경로를 벗어나서 자재 마모를 방지하므로 씰링 문제의 가능성이 줄어듭니다. 유량 제어 게이트는 배출 속도를 제어하기 위해 다양한 유형의 원료에 대해 미리 결정된 위치로 열립니다. 잠금 호퍼에는 교체 가능한 마모 플레이트가 늘어서 있습니다. 하부 씰 밸브와 재료 흐름 제어 게이트는 재료 흐름 슈트가 있는 일반적인 기밀 하우징에 있으며, 메인 기어 하우징에 있는 중앙 배출구를 통해 재료를 안내합니다.

BLT 장입 장비가 장착된 BF의 작동 중 스킵 또는 컨베이어는 장입물을 수용 호퍼로 가져옵니다. 잠금 호퍼가 비어 있으면 상단 밀봉 밸브와 상단 스로틀 밸브를 열어 잠금 호퍼의 압력이 대기압으로 감소한 후 재료가 들어갈 수 있습니다. 모든 재료가 호퍼에 채워지면 상단 스로틀 밸브와 상단 밀봉 밸브가 닫힙니다. 그런 다음 잠금 호퍼는 퍼니스 상단 작동 압력으로 가압됩니다. 잠금 호퍼는 교대로 사용됩니다. 즉, 하나는 채워지고 다른 하나는 비워집니다.

스톡 라인이 기계식 스톡 로드 또는 레이더에 의해 감지된 설정점 높이까지 내려가면 하단 씰링 밸브와 하단 스로틀 밸브가 모두 열립니다. 그런 다음 재료는 분배기를 통해 회전 슈트로 BF로 배출되어 부담 표면에 새로운 층을 형성합니다. 분배 슈트는 노의 수직축을 중심으로 회전하며 수평면에 대해 미리 정해진 각도로 변경됩니다. 이 시스템은 고유한 링, 더 작은 직경의 나선형 링 또는 포인트/스폿 영역 채우기에서 재료를 충전할 수 있는 유연성을 가지고 있습니다. 또한 원하는 경우 각 배출 영역의 재료 양을 정밀하게 제어할 수 있습니다.

슈트에 모든 재료가 충전된 후 하단 스로틀 밸브와 하단 밀봉 밸브가 닫힙니다. 스톡 로드(또는 레이더)는 하단 스로틀 밸브가 닫힌 후 하중 표면을 따라 움직이기 시작합니다. 재고 수준이 설정값에 도달한 후 다음 자재 덤프에 대해 동일한 충전 절차가 반복됩니다.

설계상 씰 밸브는 재료 마모를 방지하기 위해 항상 재료 흐름의 경로를 벗어납니다. 이것은 밀봉 문제의 가능성을 줄입니다. 유량 제어 게이트는 방전 속도를 제어하기 위해 다양한 유형의 충전 물질에 대해 미리 결정된 위치로 열립니다. 잠금 호퍼에는 교체 가능한 마모 플레이트가 늘어서 있습니다. 하부 씰 밸브와 재료 흐름 게이트는 재료 흐름 슈트가 있는 일반적인 기밀 하우징에 있으며, 이는 메인 기어 하우징에 있는 중앙 배출 스파우트를 통해 재료를 안내합니다. 그림 4는 고로 벨이 없는 상부 장입의 개략도를 보여줍니다.

그림 4 고로 벨이 없는 상부 장입의 개략도

BLT 시스템 설계의 개선은 (i) 회전 슈트 앞의 잠금 호퍼에서 더 미세한 입자의 분리 제거 또는 감소, (ii) 설치를 위한 더 작은 장치의 개발이라는 두 가지 영역에 초점을 맞췄습니다. 많은 소규모 BF가 이미 운영 중입니다. 작은 미분 농도의 첫 번째 조건을 해결하기 위해 하나의 대형 잠금 호퍼 위에 위치한 대형 리시빙 호퍼에 회전 슈트를 통합하는 설계는 더 미세한 물질을 하중 전체에 고르게 분산시키는 원하는 결과를 산출합니다.

기존 소형로에 BLT 시스템을 설치하는 문제는 컴팩트 탑의 개발로 해결되었습니다. 이 디자인은 도어 설치를 통해 변경할 수 있는 분배 슈트와 메인 기어 유닛을 통한 접근을 허용하는 디자인을 사용합니다. 또한 잠금 호퍼의 전체 높이는 다른 흐름 게이트 설계와 이중 작동 씰 밸브 설계로 인해 감소했습니다.

짐벌 충전 시스템

짐벌 장입 시스템의 목적은 위의 가압 장입 시스템이 분배 시스템과 독립적으로 작동할 수 있도록 홀딩 호퍼와 가변 재료 게이트 개구부를 통해 짐벌 유형 진동 슈트를 통해 BF로 장입 재료의 제어된 분배를 용이하게 하는 것입니다. 이는 짐벌 배열의 링으로 지지되는 원추형 분배 슈트를 사용하여 슈트 축의 독립적이고 결합된 틸팅을 생성합니다.

Gimbal 충전 시스템은 Corex 용융 가스화기 용기의 가혹한 고온 및 고압 환경에서 성공적으로 입증되었습니다. 이 시스템은 이제 BF 기술로 확장되었습니다. 혁신적인 짐벌 디자인은 BF에 대한 부담 분배를 개선하기 위해 무한 충전 가능성을 허용합니다. 드라이브의 견고한 단순성은 최소한의 투자 비용으로 우아한 솔루션을 제공합니다. 전체 BF 상단 충전 시스템의 일부인 짐벌 분배기는 완전히 통합된 충전 솔루션을 제공하여 BF 작동 및 유지 관리 비용을 크게 개선합니다. 이 디자인은 새로운 BF에 설치하는 데 적합하며 기존 장비에 미치는 영향을 최소화하면서 기존 BF 설치에 개조하는 데에도 적합합니다.

운영 효율성에서 얻은 이점 외에도 기존 벨리스 탑 장비와 비교할 때 새로운 디자인의 목표는 처음부터 (i) 업그레이드로 기존 벨리스 탑 장비와의 상호 교환성을 제공하는 것입니다. 또는 개조, (ii) 기존 설계의 복잡한 유성 및 취약한 틸팅 기어 박스를 제거하는 단순한 설계, (iii) 전체 수명 주기에 걸쳐 반복성과 정확성을 제공하는 유압 드라이브 작동, (iv) 필요한 슈트 교체 기간 사이의 연장된 기간, (v) 자본 지출(CAPEX) 및 통합 지출 감소, 계획되지 않은 용광로 가동 중지 시간을 최소화하고 장비 수명 주기 비용을 낮춤으로써 OPEX를 줄였습니다.

이러한 목표를 달성하기 위해 Primetals Technologies와 Woodings Industrial Corporation은 전 세계의 중소 규모 및 대규모 BF에 적합한 유압 재료 분배 시스템 포트폴리오를 보유하고 있습니다. 짐벌 시스템은 짐벌 배열의 링으로 지지되는 원추형 분배 슈트를 사용하여 슈트 축의 독립적이고 결합된 틸팅을 생성합니다.

포트폴리오는 Woodings 유압 충전 장치와 Gimbal top으로 구성되며 분배 로커, 상부 씰 밸브, 호퍼, 하부 씰 밸브, 재료 흐름 게이트 및 고글 밸브 어셈블리를 포함하여 모든 무료 범위의 퍼니스 상부 분배 장비를 통합합니다. 구동 배포 슈트.

짐벌 상단 분배 시스템의 목적은 위의 가압 장입 시스템이 분배 시스템과 독립적으로 작동할 수 있도록 홀딩 호퍼와 가변 재료 게이트 개구부를 통해 짐벌 유형 진동 슈트를 통해 BF로 장입 재료의 제어된 분배를 용이하게 하는 것입니다.

틸팅 슈트는 90도 떨어져 장착된 2개의 유압 실린더에 의해 구동됩니다. 이러한 유형의 서스펜션 및 구동 장치는 틸팅 슈트의 회전이 아니라 두 틸팅 동작의 중첩에 의해 원형 경로를 생성합니다. 실린더의 독립적이거나 결합된 작동을 통해 슈트 축이 모든 각도 또는 모든 경로를 따라 지향될 수 있습니다. 모션은 짐벌 링을 구동하기 위해 각각 샤프트, 커넥팅 로드 및 유니버설 조인트를 통해 작동하는 2개의 유압 실린더에 의해 제공됩니다. 유압 실린더의 움직임을 통해 분배 슈트는 다양한 속도에서 무한한 수의 충전 패턴에 대한 가능성과 함께 정확한 재료 분배를 허용합니다. 여기에는 링, 나선형, 센터, 스폿, 세그먼트 또는 섹터 장입이 포함되어 퍼니스에 장입되는 재료를 완벽하게 제어할 수 있습니다.

전체 분배기 어셈블리는 BF 탑 콘의 상단 플랜지에 직접 장착되는 기밀 하우징으로 둘러싸여 있습니다. 하우징에는 슈트 축의 독립적이고 결합된 틸팅을 허용하는 짐벌 배열의 링으로 지지되는 고정된 입구 슈트와 틸팅 분배 슈트가 포함되어 있습니다. 어셈블리는 스테인리스 및 탄소강 재료의 조합으로 만들어지며 고정 유입 슈트와 세라믹 재료로 라이닝된 틸팅 슈트 본체가 있어 우수한 마모 보호 기능을 제공합니다. 폐쇄 회로 수냉식 시스템은 짐벌 분배 시스템의 움직이는 요소를 냉각하기 위해 메인 샤프트, 짐벌 베어링 및 유니버설 조인트 베어링을 통해 냉각수를 공급합니다.

짐벌 디자인의 주요 특징은 (i) 유압 실린더로 구동되는 레버를 사용하는 간단하고 견고한 디자인, (ii) 구동 실린더가 압력 범위 외부에 장착되어 뜨겁고 먼지가 많은 서비스 조건에 영향을 받지 않는다는 것입니다. (iii) 짐벌 링 배열은 두 개의 평면에서 단순한 틸팅 동작을 제공하며 중첩될 때 360도 분포를 제공하고 (iv) 틸팅 슈트의 마모가 원주 주위에서 균일해져서 긴 작동 수명을 제공합니다.

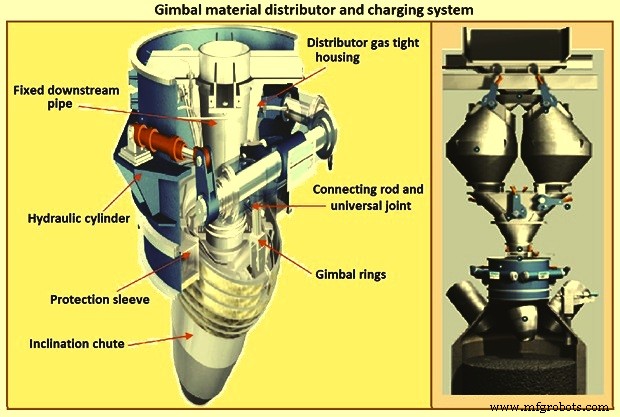

BF 짐벌 탑은 (i) 아래의 분배 시스템과 독립적으로 광석, 코크스 및 기타 재료의 장입물을 홀딩 호퍼에 수용하고, (ii) 필요에 따라 이러한 배출물을 방출하도록 설계된 컴퓨터 제어식 자동화된 가압 장입 시스템입니다. , 홀딩 호퍼 아래에 위치한 동적 분배 슈트로, 그리고 (iii) 사전 결정된 장입 매트릭스에 따라 사전 결정된 패턴으로 재료를 노 저장 라인에 분배합니다. 짐벌 분배 슈트의 제어는 전체 퍼니스 장입 소프트웨어에 완전히 통합되어 있습니다. 이 시스템은 짐벌 움직임에 대한 높은 수준의 정확도와 제어 기능을 제공하여 분배 슈트의 위치를 지정합니다. 짐벌 재료 분배기는 그림 5에 나와 있습니다.

그림 5 짐벌 재료 분배기 및 충전 시스템

짐벌 시스템은 고온 및 고압 작동을 위해 설계된 우아하고 단순하며 견고한 충전 시스템입니다. 이 시스템은 위의 가압 장입 시스템이 분배 시스템과 독립적으로 작동할 수 있도록 홀딩 호퍼와 가변 재료 게이트 개구부를 통해 짐벌 유형 진동 슈트를 통해 장입물을 BF로 제어된 분배를 용이하게 합니다. 짐벌은 슈트 축의 독립적이고 결합된 틸팅을 생성하는 짐벌 배열의 링으로 지지되는 원추형 분배 슈트를 활용합니다.

BF의 짐벌 탑은 작동상의 이점과 엔지니어링상의 이점을 모두 가지고 있습니다. The operational advantages of a charging system incorporating a distribution chute and lock hopper system are well proven on the blast furnaces worldwide. The Gimbal top, proven in demanding Corex applications, allows a similar charging philosophy to be followed, and open more possibilities for charging improvement. The principle operational advantages of improved material distribution by chute and lock hopper system are (i) the BF can be optimized in terms of fuel rate, (ii) coke rate decreases compared to two bell without moving armour, (iii) fuel injection rates can be increased and this offers the potential of replacing expensive coke with cheap coal or natural gas, (iv) improvement in fuel injection allow increases in blast temperature, oxygen enrichment and hence increased productivity, and (v) cheaper maintenance avoiding long shutdowns for bell changes.

Material distribution by chute gives improved (i) material distribution control, (ii) gas utilization, (iii) control of furnace wall temperatures to reduce heat loads and extend furnace life, and (iv) possibility of fines charging at furnace walls. Further specific advantages by the use of a conical distribution chute and Gimbal are (i) the conical shape prevent material spillage over the side, as is possible with an ‘open’ chute which allows precise positioning of the materials at the stock line, (ii) utilizing the many paths of the chute any possible charge imbalance due to the furnace top hopper geometry can be corrected, (iii) chute liners wear at an even rate around the full inner surface, this achieves stable material flow characteristics and falling curves over time, and (iv) Gimbal distributor does not need the extreme accuracy of the furnace top ring normally associated with other alternatives.

The simplicity of the Gimbal compared to other solutions gives a number of engineering advantages. The engineering advantages include (i) simple lever mechanisms allow the drive cylinders to be mounted outside the pressure envelope and hence not subject to the hot and dusty service conditions, (ii) tilting chute liners wear at an even rate around the full inner surface, since material flows over full periphery as chute makes a full revolution and this prolongs the wear life of the component (a life of 5 years is predicted for the tilting chute), (iii) the conical-shape chute retains its ceramic lining in place, (iv) the use of expensive high-precision gears (as on needed by some alternatives) is avoided, (v) the Gimbal bearings are cooled with water on a closed-circuit cooling system and this reduces the potential for leakage into the furnace, or water contamination, and (vi) the bearings on the Gimbal assembly itself are sealed for life.

제조공정

고로의 제철 공정에 대한 알칼리의 영향 고로(BF) 작동 중 주요 목표 중 하나는 최소 비용으로 원하는 화학 조성의 고온 금속(HM) 생산을 최대화하는 것입니다. 이를 위해서는 고품질의 원료 기반과 고로의 규칙적이고 원활한 작동이 필요합니다. 용광로에 들어가는 원치 않는 요소로 인해 발생하는 공정 문제를 피하기 위해 부하 재료의 품질이 매우 중요합니다. 이 영역에서 입력 전하의 원치 않는 요소의 내용에도 주의를 기울일 필요가 있습니다. 이러한 원치 않는 요소는 BF에 많은 기술적 문제를 일으킵니다. 또한 HM의 생산 비용에 큰

고로 부담의 준비 및 충전 고로(BF)는 노로를 제외하고 기본적으로 BF에서 역류 방향으로 이동하는 가스 및 부하 입자의 통로입니다. BF의 안정적인 운전을 위한 기본 요건은 변동이 크지 않은 이동층을 로 내에서 유지하는 것입니다. 구체적으로, 혼합된 버디드 레이어가 없는 안정적인 가스 흐름과 버디드 레이어 구조를 형성하기 위함이다. 이들은 서로 밀접하게 관련되어 있습니다. 가스 흐름의 안정성은 거의 전적으로 부하 충진 구조(입자 크기, 입자 크기 분포 및 미세 입자 비율 등)에 의해 결정되는 부하 투과성과 고체 흐름인 부하 하