제조공정

소결 공정 개선 기술

소결 공정은 입자 크기가 10mm 미만인 철광석 미분, 회귀 미분, 플럭스 및 코크스 브리즈의 혼합물을 응집하는 데 사용되므로 결과 소결은 5mm에서 30mm의 선별 크기를 가지며, 용광로(BF)의 압력과 온도 조건을 견딜 수 있습니다. 철광석 미분의 소결 공정은 주로 채광에서 생성된 미분을 변환하고 이러한 미분을 BF로 장입하기에 적합한 입도, 물리적 품질, 화학적 조성 및 기계적 특성을 가진 제품으로 전환하기 위해 개발되었습니다.

소결 공정은 준비된 소결 혼합물이 공급되는 소결 기계에서 수행됩니다. 철광석 소결 공정의 기본 연료는 코크스 브리즈이며, 이 연료의 사용은 대체 연료(예:무연탄)로 뒷받침될 수 있습니다. 소결 혼합물은 철광석 미립자, 석회석, 백운석, 모래 및 규암 미립자(플럭스), 고체 연료(코크스 산들바람 또는 무연탄) 및 야금 폐기물(집진 먼지, 사전 응집된 제품(소결 혼합물)을 얻기 위해 7% ~ 8%의 물이 포함된 회전 드럼의 슬러지 및 밀 스케일 등) 소결 기계.

소결 공정은 소결 기계에서 수행되는 야금 공정입니다. 열응집 과정입니다. 소결 공정은 많은 매개변수를 고려해야 하는 에너지 집약적 공정입니다. 이 과정은 복잡하고 화학 반응과 결합된 열, 질량 및 운동량 전달과 같은 다양한 물리적 및 화학적 현상을 포함합니다. 이러한 현상은 동시에 발생하여 프로세스의 복잡성을 상당히 증가시킵니다.

소결은 기본적으로 BF용 소결이라고 하는 장입재를 생산하기 위해 제철 중 전처리 공정 단계입니다. 소결 과정에서 응집은 연소를 통해 이루어집니다. 이 과정에서 공기는 소결 혼합물의 베드를 통해 소결 가닥에서 흡입됩니다. 맨 위 표면층의 연료 입자는 먼저 용광로에서 점화되고 가닥이 앞으로 이동함에 따라 점화되거나 연소되는 전면이 끝에 도달할 때까지 베드를 통해 점진적으로 아래쪽으로 진행됩니다.

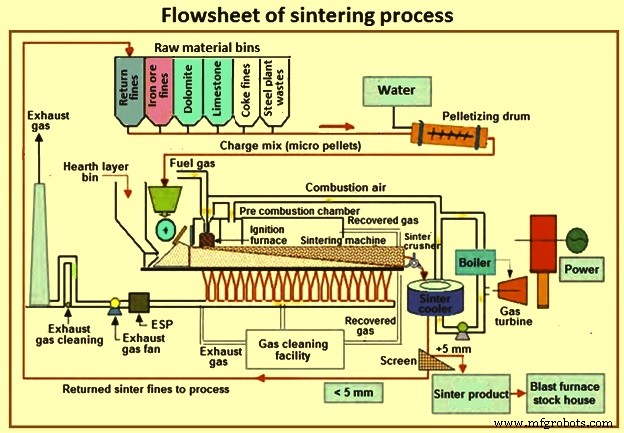

소결 과정에서 부분 융합 및 확산 결합을 달성하기 위해 베드 온도를 증가시키기 위해 소결 혼합물에 코크스 산들에 의해 열이 공급됩니다. 소결 공정에서 기류 속도와 화염 선단 속도는 소결 설비의 성능을 안내하는 것으로 밝혀졌으며 이러한 매개변수는 주로 소결층 투과성에 따라 달라집니다. 화염 전면 속도는 중요한 작동 매개변수 중 하나입니다. 소결 생산성은 소결 혼합물 충전 베드의 소결 혼합물 투과성에 크게 좌우됩니다. 이는 소결 시 반응의 진행이 빠를수록 소결 혼합물 충전층을 통과하는 가스의 유속이 높아지기 때문이다. 가스 유량은 소결 혼합물 투과성에 의해 제어됩니다. 소결 공정의 흐름도는 그림 1에 나와 있습니다.

그림 1 소결 공정 순서도

소결 공정의 주요 전반적인 목표 목표는 낮은 운영 비용으로 균일한 소결 품질의 높은 출력을 달성하는 것입니다. BF 부담의 주성분으로서 적절한 입도, 물성, 화학적 조성 및 기계적 강도를 갖는 고품질 소결체의 생산은 환원제의 낮은 소비로 BF의 높고 안정적인 생산성을 보장하는 데 중요합니다. BF는 정상 상태 체제에서 작동하기 위해 고강도, 낮은 RDI(환원 분해 지수), 높은 RI(환원성 지수), 낮은 미세분 함량, 양호한 평균 보정 소결 크기 및 화학 조성의 작은 변화를 필요로 합니다. 적절한 소결을 통한 소결 품질 관리는 낮은 연료율과 안정적인 운영 체제에서 BF를 운영하는 데 중요합니다. 지난 수십 년 동안. 여러 기술이 개발되어 소결 공정이 크게 개선되었을 뿐만 아니라 소결 품질도 향상되었습니다. 이러한 기술의 주요 내용은 아래에 설명되어 있습니다.

석회석 대신 소석회 사용

소결 혼합물에는 석회석과 백운석이 기본 플럭스로 첨가됩니다. 소결의 플럭싱 산화물은 원하는 특성을 갖도록 BF 슬래그 화학 물질을 수정하는 데 필요합니다. 소결 혼합물에 첨가된 기본 플럭스는 소결 혼합물에서 결합제 역할을 하고 미세 입자의 응집을 개선합니다. 플럭스는 소결기의 생산성을 향상시키고 특정 고체 연료 소비를 줄입니다. 플럭스의 크기 분포는 소결 생산성에 중요합니다. CaO는 산화철과 결합하여 1차 용융물의 형성에 유리한 낮은 융점을 갖는 화합물을 형성하며, 이는 강한 소결물을 생성하기 위해 필요한 최소 수준입니다. 이러한 화합물은 Fe2O3·CaO(1,205deg C) 및 FeO·CaO(1,120deg C)입니다.

소석회(CaO)는 물과 수화물 반응을 일으켜 {Ca(OH)2}로 수화되기 때문에 활성 결합제입니다. 바인더로서 소결 혼합물의 준 입자 특성을 촉진합니다. 철광석 미분말을 통한 미분투입량 증가에 도움을 줍니다. 소결 혼합물의 더 나은 과립화로 인해 소결 생산성이 향상됩니다. 결합 특성 외에도 소석회는 소결 과정에서 석회석의 소성 감소로 인해 코크스 바람 속도를 감소시킵니다. 소석회를 사용하면 더 단단한 생석회석의 분쇄 및 스크리닝 부하가 줄어들어 에너지가 절약됩니다.

최적의 과립 수분 값

일본에서 동일한 입자 크기 분포로 조정된 6가지 유형의 광석에 대해 추가된 수분의 영향을 테스트하는 소결 원료의 최적 과립화 수분 값을 결정하기 위한 연구가 수행되었습니다. 최대 충전층 투과성을 달성하기 위한 최적의 수분 값은 각 유형의 광석에 대해 결정되었습니다. 얻어진 결과로부터 수분은 혼합재료의 최적수분에 영향을 미치지 않는다는 가설에 기초하여 최적수분값 결정방법을 채택하였으며, 각 혼합비에 대한 최적수분은 가중평균을 구하였다. 광석 및 보조 재료의 종류. 최적의 수분을 적용하여 기존 공법에 비해 부가 수분가를 낮출 수 있습니다. 소결로의 충진층 투과율이 증가하고 생산성이 시간당 11톤 증가했습니다.

강력한 혼합 및 과립화 시스템

철광석 미분, 융제 및 폐기물을 포함하는 소결용 원료는 출처가 다르고 특성이 다릅니다. 균일한 혼합물을 형성하려면 혼합해야 합니다. 소결 생산성은 베드 투과성과 직접적인 관련이 있습니다. 차례로, 투과성은 수분 첨가에 의존하는 과립 크기 분포 및 평균 과립 크기와 관련이 있습니다. 투과성은 수분의 함수로 최대값으로 상승합니다.

집중 혼합 및 과립화 시스템은 원료 공급을 균질화하여 소결 혼합물의 최적 준비를 가능하게 하고 혼합 야드의 필요성을 제거합니다. 시스템은 기본적으로 고속 교반 믹서와 과립 드럼으로 구성됩니다. 이 시스템은 증가된 과립화 속도, 베드 투과성 개선, 보다 균일한 연소 영역 및 최적의 연소 포인트 제어를 제공합니다. 이 시스템을 사용하면 코크스 바람 소비를 최대 5%까지 줄이고 소결 생산성을 최대 2%까지 증가시키는 보다 균질한 소결 혼합물이 준비됩니다. 이 시스템은 소결 혼합물에서 더 높은 비율의 초미립자 사용을 용이하게 합니다.

집중 혼합 및 과립화 시스템과 함께 일부 소결 공장에서는 높은 교반 속도의 혼합기로 구성된 예비 과립화 단계와 드럼 혼합기가 사용됩니다. 이 2단계 과립화 시스템을 통해 미세한 철광석을 처리하는 동시에 화염면 속도, 투과성 및 공정 생산성을 높일 수 있습니다.

선택적 과립화

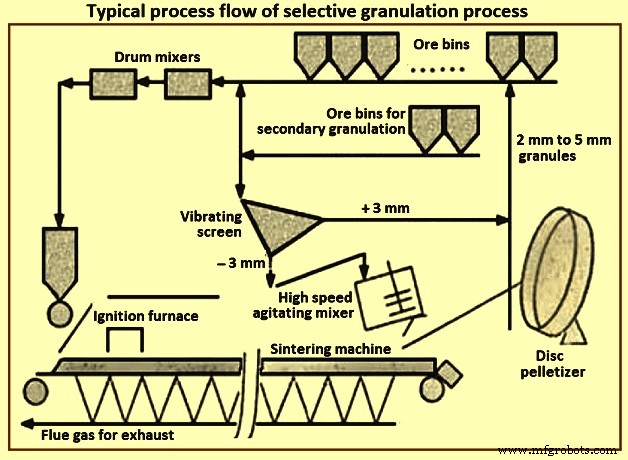

선택적 과립화 공정은 알루미나 함유 물질의 낮은 반응성과 1차 용융물의 높은 점도로 인해 소결하기 어려운 알루미나 함량이 높은 철광석을 소결하는 데 사용됩니다. 선택적 과립화는 광석을 선별하고 알루미나 함량이 낮은 더 큰 크기의 분획을 기존의 과립화 회로로 보내는 반면, 알루미나 함량이 높은 더 작은 크기의 분획은 2mm에서 5mm의 과립으로 펠릿화하여 기존의 과립화 회로에 통합합니다. . 더 작은 크기의 분획에는 알루미나 함량이 높고 더 높은 용융 온도가 필요한 점토질 광석이 포함되어 있습니다.

0.2% Al2O3 ~ 3.2% Al2O3 함량의 철광석을 사용하여 수행된 실험실 규모의 연구는 광석 미분과 석회석의 반응으로 인한 1차 용융물의 형성을 연구하기 위해 수행되었으며 선택적 과립화가 다음과 같은 과립 핵을 달성하는 것으로 나타났습니다. 기존 과립보다 높은 알루미나 함량. 이 과정을 통해 미세 입자는 석회석과 반응하여 알루미나 함량이 낮은 핵에 부착되고 낮은 온도에서 1차 용융물의 형성을 촉진합니다. 그림 2는 선택적 과립화 공정의 일반적인 공정 흐름을 보여줍니다.

그림 2 선택적 과립화 공정의 일반적인 공정 흐름

코팅 과립

특히 일반적으로 적철광보다 더 높은 Al2O3 함량을 갖고 소결 특성의 저하를 초래하는 침철광 및 갈철광 광석을 사용할 때 기존의 과립화 공정을 개선하는 것이 유리합니다. 이와 관련하여 연구에 따르면 드럼 믹서의 기존 과립화 단계에 이어 두 번째 단계가 수행될 때 소결이 향상됩니다. 첫 번째 단계에서 철광석과 회수 미분을 혼합하여 드럼에 넣습니다. 두 번째 단계에서는 첫 번째 단계에서 생성된 혼합물에 코크스 + 석회석 + 백운석을 첨가하고 얻은 과립은 코크스와 플럭스로 둘러싸인 대부분 철광석으로 구성된 핵에 의해 형성됩니다.

코팅 과립 공정은 철광석에서 Fe(철) 위의 석회석에서 CaO의 분리로 인해 플럭스 형성 반응을 향상시킵니다. 이것은 더 낮은 온도에서 소결이 일어나게 하고, 투수성과 생산성을 향상시키고, 2차 적철광의 형성을 감소시켜 결과적으로 RDI를 향상시킨다. TI(텀블러 지수) 및 환원성 또한 더 많은 미세 기공의 형성으로 인해 개선되며, 이는 또한 RDI의 악화를 초래하는 균열의 전파를 방지합니다.

2단계 드럼에서의 믹싱 시간은 매우 중요하며 50초 정도가 최적의 시간으로 설정되어 있습니다. 더 짧은 시간은 핵이 코크스와 플럭스로 잘 코팅되는 것을 허용하지 않습니다. 시간이 길수록 (핵의) 과립에 코크스와 플럭스가 포함되어 유사 입자가 파괴되고 단일 단계의 기존 과립에서 얻은 것과 유사한 유사 입자가 생성됩니다.

리턴파인 – 모자이크 임베딩 철광석 소결 공정

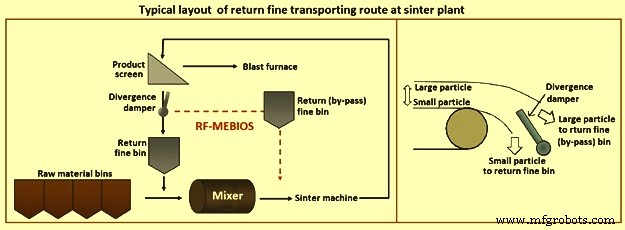

소결층의 투자율을 높여 소결광 생산성을 향상시키기 위해 '리턴파인-모자이크 매립 철광석 소결'(RF-MEBIOS) 공정이 개발되었습니다. RF-MEBIOS 공정은 미세한 우회 과립을 되돌리는 기술입니다. 이 과정에서 과립화된 원료에 건조 입자를 첨가하여 미세하게 복귀시킨 후 소결기에 장입하여 소결기의 생산성을 향상시킵니다.

생산성 증가는 과립화 시 유사 입자 크기가 증가하고 충전 후 소결 충전층의 부피 밀도가 감소하여 발생합니다. 전자는 과립화 시 원료의 더 높은 수분 함량에 의해 달성됩니다. 후자는 부피 밀도를 감소시키는 역할을 하는 건조 및 습식 입자 화합물로 구성된 소결 베드에서 더 높은 마찰에 의해 달성됩니다. By-pass return fine ratio 및 size를 증가시켜 소결속도 및 소결 생산성을 높입니다.

그림 3은 소결로에서 일반적인 재료 흐름을 보여줍니다. 반환 벌금의 운송은 분기 댐퍼에 의해 두 가지 경로로 분기됩니다. 하나는 기존의 작은 반송용 쓰레기통에, 다른 하나는 새로운 바이패스 반송 쓰레기통에 보내는 것입니다. 기존의 회수미인 빈과 기타 소결원료의 회수미인을 믹서에서 물과 함께 혼합, 과립화한다. 바이패스 리턴 파인 빈의 리턴 파인은 믹서 후에 추가됩니다. 그림 3의 우측에 주어진 단면은 댐퍼와 벨트 컨베이어 사이의 위치 관계를 보여줍니다. 댐퍼 위치는 바이패스 리턴 파인의 비율을 제어하도록 조정됩니다. 댐퍼는 상부층(바이패스 리턴파인)과 하부층(과립화 리턴파인) 사이의 리턴파인을 분리할 수 있습니다. 벨트 컨베이어는 코스 입자를 상층으로 배출하므로 상대적으로 큰 입자는 바이패스 리턴 파인 bin으로 이송됩니다.

그림 3 소결로에서 미세회송로의 일반적인 배치

투과성은 (i) 낮은 미세 유사 입자 크기(마이너스 0.25mm) 비율 및 (ii) 낮은 벌크 밀도라는 두 가지 요소에 의해 증가됩니다. 전자는 충전 시 수분 함량이 일정할 때 과립화 후 건조 리턴 미인이 추가되어 수분 함량이 높은 과립화에 의해 발생합니다.

이중 레이어 충전

소결 스트랜드에 소결 혼합물이 균일하게 장입되면 온도가 높아져 소결 혼합물이 융합될 수 있습니다. 이것은 하강 기류와 소결 과정을 제한합니다. 쌍층 장입에서는 코크스 분의 농도가 높은 더 작은 입자 크기의 장입물이 최상층에 장입됩니다. 코크스 산들 농도가 낮은 더 큰 입자 크기 물질(광석 및 소결 회수)이 바닥층에 충전됩니다. 이는 하부층의 적절한 열 전달, 높은 층 투과성 및 연료의 효율적인 사용을 보장합니다.

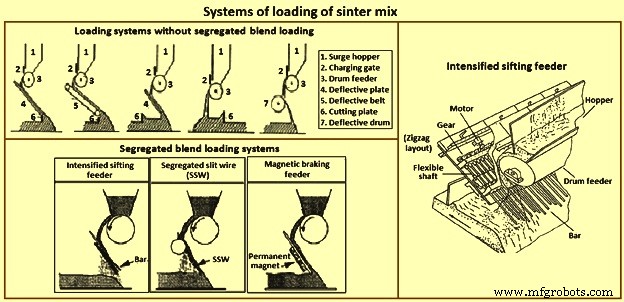

소결 혼합 공급 장비 개선

소결 혼합물의 분리된 블렌드 로딩은 소결 기계 가닥의 팔레트에서 소결 혼합물 상단의 작은 입자가 혼합되는 동안 펠릿의 소결 혼합물 바닥에서 큰 입자로 귀결됩니다. 분리된 블렌드 로딩은 혼합물의 투과성을 높여 기계 생산성을 개선하는 데 도움이 됩니다. 분리된 적재를 위한 충전 시스템에는 여러 가지 설계가 있습니다. 그 중 일부는 (i) 기존 경사 슈트에 추가 스크린 설치, (ii) 강화 선별 피더, (iii) 분리된 슬릿 와이어 및 (iv) 자기 차단 피더입니다. 그림 4는 분리된 혼합 장입 시스템이 없는 장입 시스템과 다양한 유형의 소결 혼합물 장입 시스템이 있는 장입 시스템을 보여줍니다.

그림 4 소결 혼합물 로딩 시스템

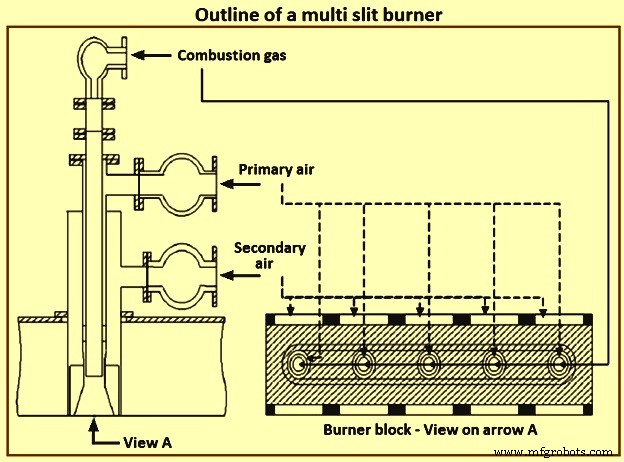

점화로의 다중 슬릿 버너

점화로에서 소결기의 소결 믹스 베드 상단을 점화하는 동안 버너의 화염 안정성이 필수적입니다. 다중 슬릿 버너는 화염 영역을 제거하고 점화를 위한 최소한의 열 입력을 공급하는 하나의 넓고 안정적인 화염을 생성하는 데 도움이 됩니다. 이는 결과적으로 점화 후드의 에너지 입력을 절약합니다. 일본 공장에서 다중 슬릿 버너를 사용한 점화를 위한 총 열 입력이 기존 버너에 비해 약 30% 감소했다고 보고되었습니다. 멀티 슬릿 버너의 개요는 그림 5와 같습니다.

그림 5 멀티 슬릿 버너의 개요

스탠드 지지 소결

팰릿에 부착된 강철 스탠드(바 또는 플레이트)로 소결 케이크를 지지하는 '스탠드 지지 소결'이라는 새로운 소결 기술이 일본에서 개발되었습니다. 이 기술은 수축, 다공성 및 환원율을 향상시킵니다. 스탠드 지지 시스템으로 인해 소결기의 생산성이 크게 향상되고 기계가 더 안정적으로 작동합니다.

스탠드 지지 소결법에서는 소결 과정에서 소결 혼합 베드 상부의 소결 케이크의 하중을 스틸 스탠드에 의해 지지합니다. 그 아래의 연소 용융 영역에 가해지는 소결 케이크의 하중은 소결 혼합 베드를 수축(베드 압축)시켜 베드의 투과성을 크게 저하시킵니다. 소결 팰릿 내부에 설치된 지지대는 스탠드 상부 주변의 소결 베드 부분이 가열 및 용융 후 응고되기 시작하는 시점에 상부 소결 케이크의 하중을 지지하기 시작한다. 그 후 베드 하부의 소결과정은 부하를 감소시켜 진행하며, 그 부분에 투과망이 잘 발달하여 투과성을 향상시킨다.

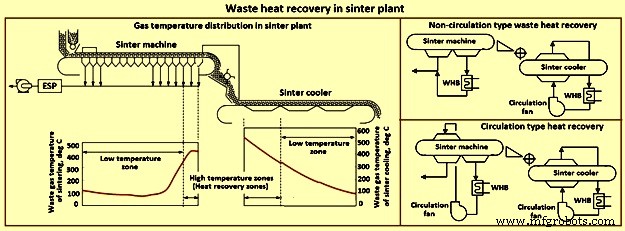

폐열 회수

소결로에서의 열회수는 소결공정의 효율을 높이는 수단이다. 뜨거운 소결은 냉각이 필요합니다. 소결 냉각기에서 회수된 열은 점화로의 버너용 연소 공기를 예열하거나 전력 생산에 사용할 수 있는 고압 증기를 생성하는 데 사용됩니다. 고압증기발생의 경우 폐가스에너지회수시스템의 설비구성은 후드, 집진기, 열회수보일러, 순환팬, 탈포기로 구성된다.

소결 플랜트는 (i) 소결 섹션 및 (ii) 고온 소결 냉각 섹션의 두 가지 측정 섹션으로 구성됩니다. 두 부품의 열 회수는 소결 섹션 배기 가스와 냉각 섹션 냉각 가스에서 개발되었습니다. 그림 6은 두 섹션의 가스 온도 분포를 보여줍니다. 그림과 같이 단면의 위치에 따라 온도차가 크다. 두 섹션의 평균 가스 온도는 100°C에서 150°C 범위에 있으며 이는 효과적인 열 회수를 위해 너무 낮습니다. 열회수는 가스온도가 300℃ 이상인 고온구간인 소결구간 마지막 부분과 냉각구간 초기부분으로 제한된다. 열회수 영역은 제한되어 있지만 소결 공정의 가스 부피는 상업적으로 실행 가능한 실제 열 회수에 충분할 정도로 큽니다. 또한 부식성으로 인해 열회수 후 가스 온도는 가스의 산성점 이상으로 유지되어야 합니다.

그림 6 소결로의 폐열 회수

소결기 배기가스 열회수는 순환형과 비순환형으로 분류할 수 있다(그림 6). 순환형은 열회수 후의 가스를 냉각가스 대체용으로 소결기로 순환시키는 반면, 비순환형은 열회수 후의 가스를 가스처리시설로 직접 인도한다. 순환식을 채택하여 열회수 효율을 높였습니다.

열 회수 외에도 이 시스템은 SOx, NOx 및 미립자 배출을 줄이고 생산성, 수율 및 소결 강도를 개선하는 데 도움이 됩니다. 이 방법으로 30% 수준의 에너지 회수가 달성되고 있습니다.

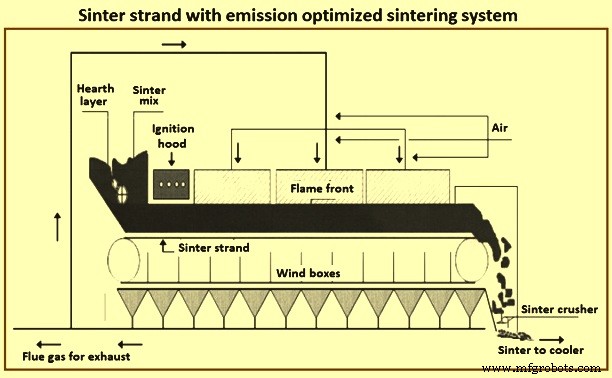

배출 최적화된 소결 시스템

많은 양의 배기 가스와 청소해야 하는 요소의 낮은 농도는 항상 소결 설비의 문제 중 하나였습니다. 배출 최적화 소결(EOS) 시스템의 기본 목표는 깨끗한 공기와 재활용된 공기가 모두 공급되는 소결 화격자 위에 후드를 배치하여 청소할 가스의 양을 줄이는 것입니다(최대 50% 감소 가능). 바람 상자에서 공기. 그림 7은 EOS 시스템을 사용한 소결 가닥을 보여줍니다.

그림 7 방출에 최적화된 소결 시스템이 있는 소결 스트랜드

먼지 배출 제어

소결 기계의 생산량 증가는 더 높은 분진 발생으로 이어지며 이는 더 높은 미립자 배출을 의미합니다. 이러한 배출물에는 먼지가 많이 포함되어 있으며 다양한 유기 및 중금속 유해 대기 오염 물질(HAP)이 포함되어 있습니다. 음으로 대전된 파이프를 통해 폐가스를 전기 집진기로 보내면 폐가스 흐름의 입자상 물질이 음으로 대전됩니다. 이 흐름을 양전하를 띤 판을 지나게 하면 음전하를 띤 입자상 물질을 끌어당겨 수집하여 깨끗한 폐가스를 생성하고 증기 회수량을 증가시킵니다. 굵은 먼지는 건식 먼지 포집기로 제거하여 재활용합니다. ESP(전기집진기)를 사용하여 배기가스의 먼지 수준을 줄입니다.

EFA 프로세스

이 과정을 '동반된 흐름 흡수기(EFA)'라고 합니다. Paul Wurth가 개발했습니다. EFA 공정은 소결 플랜트 공정의 마지막에 설치됩니다. 본질적으로 동반된 흐름 흡수 장치와 백형 필터로 구성됩니다. 이 장비를 사용하여 소결로 배출 가스, 먼지, 황산화물, 염산, 불산, 다이옥신 및 푸란을 포집합니다. 흡수기는 수화석회(수산화칼슘)와 갈탄 코크스와 함께 작동하여 다이옥신과 푸란을 흡수합니다. 최적의 반응 조건은 고압에서 반응기에 물을 분사하고 온도를 80℃ ~ 110℃ 범위로 유지함으로써 도달됩니다. 주입된 물은 증발되고 오프 가스의 먼지는 백에 포집됩니다. - 유형 필터. 황 함량은 STP에서 정액당 50mg 미만, 먼지 함량은 STP에서 정액당 5mg 미만, 푸란/다이옥신 함량은 STP에서 정액당 0.1나노그램 미만입니다.

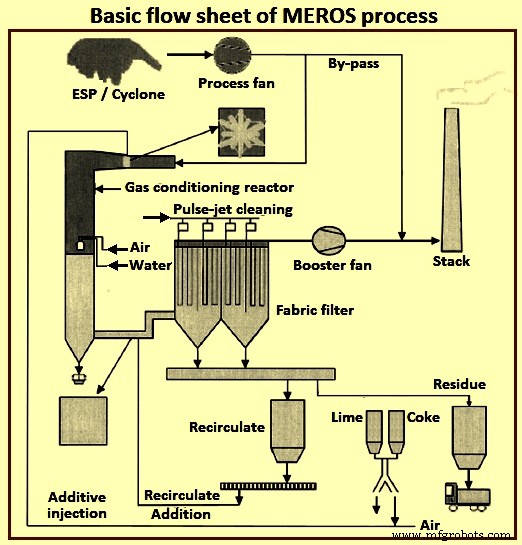

MEROS 프로세스

MEROS(Maximized Emission Reduction of Sintering) 공정은 Primetals Technologies가 소결 공장에서 배출되는 오염 물질을 줄이기 위해 개발한 혁신적인 기술입니다. 특정 첨가제의 사용을 통해 가스 흐름의 오염 성분이 결합된 패브릭 필터에서 결합 및 분리됩니다. 공정은 '반건식'이므로 100% 폐수가 발생하지 않습니다.

MEROS 공정은 먼지, 산성 가스, 유독성 금속 및 유기 화합물을 여러 단계로 제거하는 세척 공정입니다. 이 공정은 (i) 탄소 기반 흡착제 및 탈황제를 소결 배출 가스 스트림에 역류 방향으로 주입하여 중금속 및 유기 화합물을 결합하는 단계, (ii) 다음을 통한 가스 스트림의 순환으로 구성됩니다. 가스가 수분을 공급하고 주입된 미세 미스트에 의해 약 100℃의 온도로 냉각되는 컨디셔닝 반응기(SO2 및 기타 산성 가스 성분의 결합 및 제거에 필요한 화학 반응 가속화, 및 (iii) 오프 가스 스트림 컨디셔닝 반응기를 떠나는 필터는 갇힌 오염 물질과 함께 먼지가 제거되는 백 필터를 통과합니다.

이 과정에서 소결 가스에 존재하는 먼지, 산성 가스, 유해 금속 및 유기 화합물이 고효율로 제거됩니다. 2007년에 첫 번째 설비가 Linz(오스트리아)에서 가동되기 시작했으며 가스 처리 용량은 시간당 100만 N cum입니다. MEROS 공정으로 배출되는 분진은 N cum 당 5mg 미만으로 낮아집니다. 수은, 납, 유기 화합물(예:다이옥신 및 푸란(PCDD/F)), HCl, HF 및 총 응축 가능한 VOC(휘발성 유기 화합물)의 배출량은 N cum당 0.1나노그램 미만으로 낮아집니다. MEROS 공정의 가장 두드러진 특징 중 하나는 현재의 환경 규정을 충족하고 가까운 장래에 설정될 수 있는 제한 내에서 작동할 수 있다는 것입니다. MEROS 프로세스의 기본 흐름도는 그림 8에 나와 있습니다.

그림 8 MEROS 프로세스의 기본 흐름도

선택적 폐가스 재순환 시스템

소결 과정에서 흡입된 공기량은 일반적으로 화염 전면의 고속을 허용하기 위해 연료의 완전 연소에 필요한 것보다 높습니다. 따라서 소결 폐가스는 일반적으로 약 12% ~ 15%의 잔류 산소를 포함합니다. 또한 임계 이슬점보다 훨씬 높은 온도에 있습니다. 이것은 소량의 보충 공기를 첨가한 후 소결 공정으로 재순환시키기에 충분합니다.

'선택적 폐가스 재순환 시스템'에서, 소결 기계의 선택된 구역에서 나오는 배출 가스는 냉각기 배출 공기와 혼합된 다음 소결 가닥으로 재순환됩니다. 선택적 폐가스 재순환 시스템은 초기에 소결 용량을 증가시키고 특정 배출량을 감소시키면서 일정한 수준으로 배출 가스 부피를 유지하기 위해 개발되었습니다. 이를 통해 가스 정화 시설에 대한 투자 및 운영 비용을 수용 가능한 수준으로 유지할 수 있습니다.

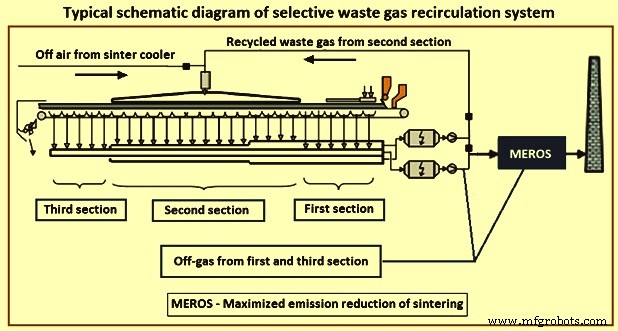

선택적 폐가스 재순환 시스템의 일반적인 개략도는 그림 9에 나와 있습니다. 이 그림에서 소결 기계의 첫 번째 및 세 번째 섹션에서 나오는 뜨거운 폐 배기 가스는 소결 냉각기의 외기와 주변 공기와 혼합되어 다시 순환됩니다. 소결 기계의 두 번째 섹션. 폐가스의 일부는 소결 가닥의 일부를 덮는 후드로 다시 재활용됩니다.

그림 9 선택적 폐가스 재순환 시스템의 일반적인 개략도

이 시스템의 장점은 (i) 단위 소결당 폐가스 부피가 약 50% 감소하고, (ii) 폐가스 열 활용 및 CO(일산화탄소) 포스트로 인해 특정 고체 연료 소비가 10~15% 감소한다는 것입니다. 연소, (iii) 폐가스 정화 설비에 대한 투자 및 운영 비용 절감, (iv) 생산성 및 소결 품질 수준 유지, (v) CO2 배출량 감소, (vi) SOx, NOx, PCDD/ PCDF(디벤조-p-다이옥신/디벤조푸란) 및 중금속

소결 공정 모델링

소결 과정에서 열 전선 변화뿐만 아니라 국부 가스 조성의 변형과 원료 혼합물의 초기 용융 온도로 인해 여러 화학 반응과 상 변형이 발생합니다. 고체의 국부적 온도와 조성에 도달하면 대부분 상 변형은 액체 형성 메커니즘이 주요 역할을 하는 입자 층 내에서 발생하는 열 공급 및 확산에 의해 주도됩니다. 국부적 온도가 용융 온도에 도달하면 재료가 부분적으로 녹고 이동하면서 차가운 가스와의 접촉이 재응고를 촉진하여 입자 덩어리가 연속적인 다공성 소결 케이크를 형성합니다. 최종 소결 케이크의 특성은 열 순환, 원료의 초기 화학 조성, 소결 중에 발생하는 열-물리적 특성에 크게 의존합니다. 소결 과정의 수학적 모델은 고로 소결의 산업적 생산에서 소결 기계 내에서 발생하는 현상을 시뮬레이션합니다.

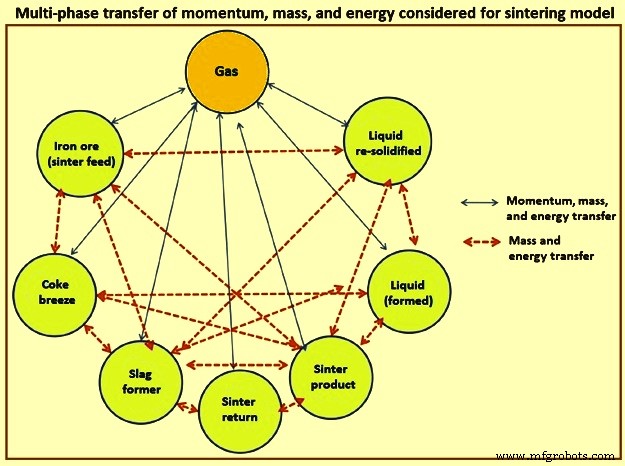

산업용 스트랜드 기계의 소결 과정을 모델링하는 방법은 다공성 소결 형성의 국부적 현상을 고려한 기체, 고체 및 액체 상의 운동량, 질량 및 에너지의 다상 및 다성분 수송 방정식을 기반으로 합니다. 그림 10). 모델은 동시에 상호 작용하는 단계를 고려하고 각 단계의 화학 종은 화학 종 보존 방정식을 기반으로 계산됩니다. 운동량, 에너지 및 화학 반응에 대한 환율 교환에 대한 정확한 설명은 모델의 전체 정확도에 필수적입니다.

그림 10 소결 모델에 대해 고려된 운동량, 질량 및 에너지의 다상 전달

화학종은 기체 및 고체상의 각 화학종의 수송 방정식을 해결하여 개별적으로 고려됩니다. 고체상은 철광석 소결 공급물, 미세 소결(회수된 미세 소결), 코크스 브리즈(또는 기타 고체 연료), 스케일(제철소의 미세분) 및 플럭스의 혼합물을 설명합니다. 액상은 액상에서 녹고 형성된 성분으로 구성됩니다. 재응고상은 재응고된 액체와 재응고 과정에서 형성된 상으로 구성되며 국부적 액체 조성과 열 교환에 크게 의존합니다. 최종 소결 케이크는 이러한 재료의 혼합물로 형성되며 품질은 각 재료의 최종 조성 및 부피 분율 및 모자이크 소결 구조 내 분포에 따라 다릅니다.

소결 공정 모델에서는 형성된 액체상이 점도로 인해 남아있는 고체상과 함께 이동한다고 가정하고 액체가 용융되지 않은 입자의 표면에 부착되어 형성되는 것을 고려하여 운동량 전달 및 엔탈피 방정식은 다음과 같습니다. 고체는 점성 액체와 고체 물질의 혼합물을 설명합니다. 모델에서 온도 구성 종속 열-물리적 특성은 상 부피 분율에 의해 고려되는 개별 상 특성을 고려하기 위해 혼합물 규칙을 따르는 것으로 가정됩니다.

자동화 및 제어 시스템

소결 공정의 안정화, 생산성 향상, 생산 원가 절감을 궁극적인 목표로 하는 소결 공정 전반에 걸쳐 최적의 안정적인 운전을 보장하기 위해 소결 공장의 자동화 및 제어 시스템이 필요합니다. 이를 위해 베드 내 현상을 이해하고 프로세스를 최적의 작동으로 이끌기 위해 여러 가지 노력을 기울였습니다. 소결의 주요 제어 기술은 스트랜드 폭에 걸쳐 균일한 소결을 달성하기 위한 전하 밀도 제어와 최적의 생산성 및 소결 품질을 유지하기 위한 팔레트 속도 제어입니다.

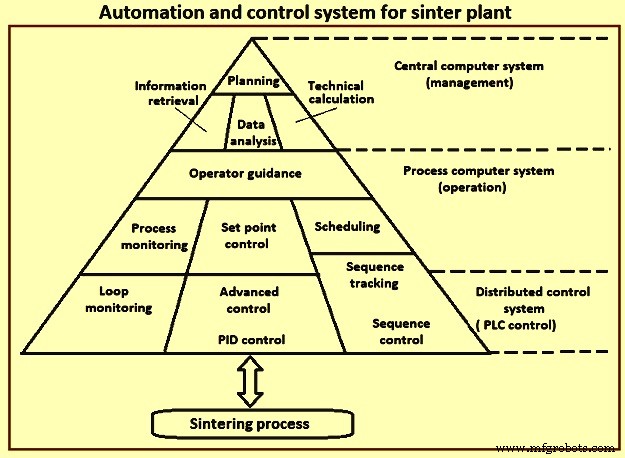

The automation and control system for sinter plant is a three-level hierarchical system which uses the distributed control system (DCS), centralized process computer system (PCS), and central computer systems (CCS) of the steel plant. DCS performs functions such as measuring wind velocity distribution and gas temperature distribution along the sinter strand, and also ‘direct digital control’ (DDC). PCS performs functions such as process control to optimize sinter plant operation, and information services to operators. CCS performs functions such as planning, managing, and data analysis of production and operation based on the general-purpose data base. Fig 11 shows the automation and control system for sinter plant.

Fig 11 Automation and control system for sinter plant

The closed-loop sinter expert system is designed so that operator has to take ‘as few actions as possible, as many as necessary’ with the target to enable an optimized sinter operation needing minimal operator interactions. The expert system, which is designed as a rule based decision system , counteracts process fluctuations caused by changes in the raw mix composition and quality, human factors or process conditions. The sooner the system responds to an abnormal or changing process situation, the smoother the overall sinter operation is. The accurate timing of control activities and anticipation of disturbances are of utmost importance to avoid critical process conditions and to maintain a high production rate at low costs.

With the automation and control system, optimum process control conditions are achieved since perfect alignment of process parameters takes place. Integrated level 2 automation system at the sinter plant, the standard deviation of quality parameters can be decreased by around 5 % to 10 %. This system also helps in reduction of coke breeze consumption can be reduced by around 3 % and productivity can be increased by around 3 % to 5 %.

제조공정

서문 업계에서는 인더스트리 4.0을 실현하려면 아직 배울 것이 많다고 말합니다. 배워야 할 지식 중 장인정신은 가장 기본적이고 가장 먼저 이해해야 할 지식입니다. 공장의 전체 생산공정 관련 사업에서 공정작업은 기본적이고 선도적인 위치에 있습니다. 장비가 공장의 근육이고 센서와 네트워크가 공장의 신경이라면 공예는 공장의 영혼입니다. 따라서 프로세스를 개선하는 것이 필수적입니다. 1. 프로세스 작업의 개선은 기존 프로세스의 린 최적화에서 시작하여 프로세스 표준화를 구현하고 프로세스 린을 촉진하고 프로세스 견고성을 연구해야 합니

얇은 벽 부품의 CNC 가공 과정에서의 문제 (1) 피 문제 가공 프로세스 얇은 벽 부품의 CNC 가공 공정은 전체 부품의 두께가 1mm를 초과하지 않아야 합니다. 얇은 벽 부품의 전체 구조는 비교적 컴팩트하지만 강성이 떨어지고 강도가 실제 생산 및 가공 요구 사항을 충족시킬 수 없습니다. 실제 가공 과정에서 가공 효과는 재료 자체에 의해 발생하는 경우가 많습니다. 실제 설계 요구 사항을 충족하지 않습니다. 따라서 가공효과를 확보할 수 있도록 공정을 개선하여 재가공을 하여야 한다. (2) 피 문제 가공 방법 부품