제조공정

강 용접 시 열영향부 및 용접 금속 특성

탄소(C) 및 저합금강의 용접 시 용접 금속 및 열영향부(HAZ)의 특성을 제어하는 많은 요소가 있습니다. 용접 금속 및 HAZ는 종종 강철 용접물이라고 합니다. 용접 프로세스, 용접 소모품 및 용접 매개변수도 이러한 특성에 영향을 미칩니다. 강철 용접물의 특성은 부식성 분위기와 자주 받는 반복 하중의 영향도 받습니다.

열 영향 지역

강재를 선택할 때 용접 금속보다 HAZ의 특성이 더 중요합니다. 이는 HAZ의 야금학적 및 기계적 특성이 선택한 강철과 직접 연결되기 때문입니다. 그러나 이러한 특성은 용접 매개변수 및 용접 후 열처리(PWHT)에 의해 조정할 수 있습니다. 또한 HAZ 특성과 관련된 야금 및/또는 용접성 문제는 용접 금속과 관련된 문제보다 해결하기가 더 어렵습니다. 용접 금속에서 일반적으로 발생하는 용접 문제는 용접 전극 및/또는 기타 용접 소모품을 변경하여 자주 극복할 수 있습니다. 이에 비해 HAZ의 어려움은 일반적으로 매우 비용이 많이 드는 조치인 기본 강철을 변경하거나 입력 열을 변경해야만 해결할 수 있는 경우가 많습니다. 다양한 경험적 C 등가물(CE)이 개발되어 모재 강의 용접성 및 수소(H2) 유도 균열(HIC) 경향을 평가하는 데 활용되었습니다.

IIW(International Institute of Welding)에서도 사용되는 CE에 대해 가장 자주 사용되는 방정식은 CE =% C + % Mn/6 + (% Cu + % Ni)/15 + (% Cr + % Mo + %입니다. V)/5. 일본에서는 Ito-Bessyo 조성 특성 매개변수 Pcm가 더 널리 사용됩니다. Pcm는 IIW 방정식과 비교할 때 낮은 C 강의 용접성에 대한 보다 현실적인 평가를 허용하는 것으로 간주됩니다. 이 방정식은 Pcm =% C + % Si/30 + (% Mn + %Cu +% Cr)/20 + % Ni/60 + % Mo/15 + %V/10 + 5 B입니다. 일본에서 개발된 또 다른 방정식은 다음과 같습니다. CE 및 Pcm에 대한 IIW 방정식을 모두 통합하는 CEN(C 등가 수)의 경우. CEN은 C 수준이 0.17% 미만인 강의 Pcm와 유사하며 더 높은 C 수준에서 IIW 방정식을 따릅니다. CEN에 대한 방정식은 CEN =% C + A(C) [%Si/24 + % Mn/6 + % Cu/15 + % Ni/20 + (%Cr + % Mo + % Nb + % V)/5입니다. + 5B]. 이 방정식에서 A(C)는 0.75 + 0.25 tan h 와 같습니다. [20(%C – 0.12)].

이러한 CE 방정식은 처음에 강철에서 H2의 균열 경향을 특성화하기 위해 개발되었지만 화학을 기반으로 강철의 경화성을 평가하는 데에도 활용되고 있습니다. 거친 입자 영역과 입자 정제 영역 모두에서 CE, Pcm 및 마르텐사이트 부피 사이에는 상관 관계가 있습니다. Pcm 값이 증가함에 따라 두 영역 모두에서 마르텐사이트 부피와 경도가 증가합니다.

페라이트 강의 HAZ의 다양한 영역은 Fe-C 평형 위상 다이어그램과 함께 HAZ 용접 열 사이클의 특정 피크 온도를 사용하여 정의되고 특성화되었습니다. 이 영역은 거친 입자, 입자 정제, 임계 간, 아임계 및 부분적으로 액체 영역입니다. 그러나 급격한 가열 및 냉각을 겪는 HAZ의 야금학적 거동은 비평형 과정입니다. 따라서 연속 냉각 변환(CCT) 다이어그램은 HAZ의 미세 구조를 예측하는 데 사용하는 것이 더 적절합니다. 냉각 속도는 강철 두께, 접합 형상 및 용접 열 입력과 밀접한 관련이 있습니다. 일반적으로 용접 응용 분야에서 가장 중요한 냉각 속도는 800℃와 500℃ 사이입니다. 용접 열 입력이 증가하거나 강철 두께가 감소함에 따라 이들 온도 사이의 냉각 속도는 감소합니다.

HAZ 미세조직 및 인성에 대한 C 및 저합금강의 주요 합금 원소의 영향은 C가 용접 강의 전체 경도에서 매우 중요한 역할을 한다는 것을 나타냅니다. 이것은 CE 및 Pcm 방정식에서의 역할로 명확하게 알 수 있습니다. C 수준의 증가는 베이나이트 및 마르텐사이트와 같은 저온 변태 생성물의 형성을 지원하고 HAZ 절단 저항의 상당한 감소로 이어집니다.

망간(Mn)은 고용체 경화 외에 오스테나이트에서 페라이트로의 변태 온도를 낮추면서 결정립 미세화에 의한 강화 효과를 제공합니다. 그러나 Mn의 수준은 응고 편석 및 미세구조 밴딩을 최소화하기 위해 제한되어야 합니다.

크롬(Cr)은 고용체 강화 및 탄화물 형성 요소입니다. 강재의 경화성을 증가시키고 산화 및 내식성을 향상시킵니다. Cr의 첨가는 Cr 탄화물의 석출이 Pinning 효과를 통해 페라이트 측판의 형성을 억제하는 경우에 유리하다.

니켈(Ni)은 오스테나이트 변태 온도를 낮추어 Mn과 유사하게 철강 변태에 유익한 영향을 미치는 것으로 여겨진다. Ni의 첨가는 또한 인성을 향상시킬 뿐만 아니라 고용체 경화 효과를 제공합니다.

바나듐(V)과 니오븀(Nb)은 원하는 기계적 특성을 얻기 위해 저합금강에 소량 첨가됩니다. V(C,N)과 Nb(C,N)를 형성함으로써, V와 Nb는 압연 및 노멀라이징 동안 오스테나이트의 재결정화 및 결정립 성장을 지연시킨다. 융착 용접 중, 특히 높은 입열량에서 V(C,N) 및 Nb(C,N)는 최고 온도가 1100°C 이상인 HAZ에서 용해되고 느린 냉각 중에 재침전됩니다. V(C,N) 및 Nb(C,N)의 재침전은 HAZ의 인성을 약화시킵니다.

안정적인 Ti 질화물 형태의 티타늄(Ti)은 용접 융합 경계에 가까운 영역에서 이전 오스테나이트 입자의 조대화를 방지합니다.

용접 금속

필러 재료의 사용은 많은 융합 용접 공정에서 매우 일반적입니다. 적절한 용가재/전극을 선택할 때 주요 고려 사항은 용접 금속을 무결점으로 생산할 수 있는지 여부와 용접 금속이 모재와 상용성이며 만족스러운 물성을 제공할 수 있는지 여부입니다. 이러한 특성은 (i) 전극의 화학적 성질, (ii) 모재의 희석, (iii) 플럭싱 재료 또는 차폐 가스, (iv) 용접 풀 응고 및 후속 냉각 및 변형에 의해 결정됩니다.

적절한 필러 재료의 선택은 모재 강재와의 화학적 조화를 기반으로 하지 않습니다. 오히려 용접 금속과 모재 강철 속성을 일치시키는 것을 기반으로 합니다. 모재와 화학이 동일한 용가재를 사용하면 용접 금속의 미세 구조가 모재와 완전히 다르기 때문에 원하는 결과를 얻지 못할 수 있습니다. 많은 C 및 저 합금강의 경우 용융 용접과 관련된 응고 및 급속 냉각 속도는 동일한 화학 성분일 때 모재보다 강도가 높고 인성 특성이 낮은 용접 금속을 생성합니다. 따라서 필러 재료는 종종 모재보다 낮은 C 레벨을 포함합니다. 용접 금속의 강도는 C 함량을 증가시켜 개선되는 것이 아니라 고용 또는 석출 강화 및 미세 구조의 수정을 제공하는 합금 원소를 추가함으로써 개선됩니다.

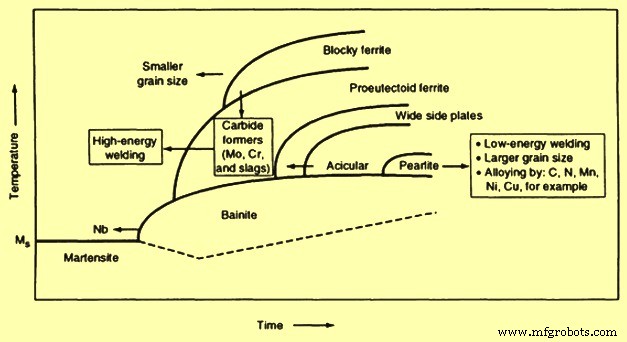

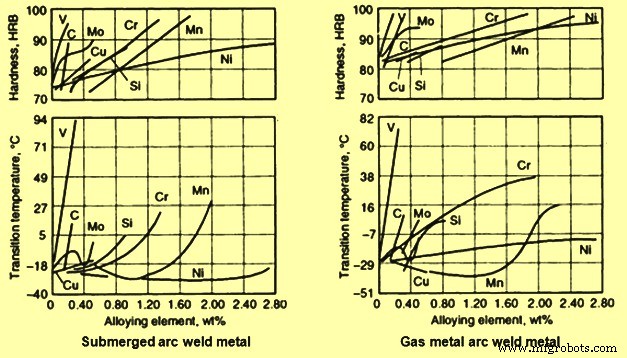

C 및 저합금강의 용접 금속 미세 구조는 괴상 페라이트에서 침상 페라이트, 베이나이트, 마르텐사이트에 이르는 다양한 구성 요소를 포함합니다. 용접 금속 미세 구조에 대한 합금 원소 및 냉각의 영향은 개략적인 CCT 다이어그램(그림 1)으로 표현되는 반면, 용접 금속의 경도 및 노치 인성에 대한 합금 원소의 영향은 그림 2에 나와 있습니다.

그림 1 합금 원소와 냉각이 용접 금속 미세 구조에 미치는 영향

그림 2 용접 금속의 경도 및 노치 인성에 대한 합금 원소의 영향

모재의 용융 및 후속적인 용가재와의 혼합으로 인해 용착물의 최종 화학적 성질이 모재와 용가재의 화학적 성질 사이에 있게 됩니다. 충전재가 모재와 동일한 화학을 가질 때 최종 용접 금속 화학은 이론적으로 동일하게 유지됩니다. 용융되는 모재의 양과 추가되는 충전재의 양에 따라 % 희석인 희석 방정식을 사용하여 용착물의 최종 화학적 성질을 추정할 수 있습니다. ) x 100. 조인트 구성 및 모서리 준비와 같은 요소가 희석에 영향을 줍니다. 침투를 증가시키는 용접 공정 및 매개변수도 희석을 증가시킬 수 있습니다.

단일 패스 용접에서 용접 금속의 일부 원소의 함량은 '용접 금속의 특정 원소 =(모재의 원소 x 희석) + (필러 재료의 원소) x (1) 공식을 사용하여 추정할 수 있습니다. – 희석)'. 어떤 경우에는 융합 경계를 가로질러 기계적 및 기타 특성의 급격한 변화가 적다는 점을 고려할 때 더 큰 희석이 유리합니다. 그러나 용접 클래딩 또는 용접 표면 처리와 관련된 적용에서는 희석을 최소화하는 것이 더 바람직합니다. 이는 필러 재료가 특정 용접 금속 특성을 부여하도록 맞춤화된 더 비싼 합금 요소를 포함하기 때문입니다. 모재강이 원하지 않는 불순물 및/또는 합금 원소를 도입할 수 있다는 우려가 있는 경우, 희석을 낮추는 용접 기술이 제안됩니다. 여기에는 인(P) 및 황(S), 더 높은 C 및 규소(Si) 함량에 대한 고려 사항도 포함되며, 이는 용접 금속의 특성에 부정적인 영향을 미칩니다.

단일 패스 및 다중 패스 용접 비교

기계적 특성, 특히 인성의 경우 다중 패스 용접 금속은 일반적으로 단일 패스 용접 금속보다 우수합니다. 그 이유는 다음과 같습니다. (ii) 후속 용접 패스는 선행 용접 금속을 템퍼링하고 선행 패스의 응력을 줄입니다. (iii) 패스당 총 에너지 입력이 감소하여 결정립 성장의 양을 제한하는 데 도움이 됩니다. (iv) 선행 용접 패스는 특정 다음 패스의 냉각 속도를 늦추는 예열

전체 결정립 미세화 면적이 증가할수록 용접 금속 연성(단면적)이 증가함을 알 수 있다. 또한, SAW(Submerged Arc Welding)에서 능동 플럭스를 사용하는 경우 조인트에 적용되는 용접 패스의 수가 제한됩니다. 이는 다중 패스 용접 중에 합금 원소(예:Si 및 Mn)가 축적되어 최종 용접 패스에서 파괴 인성 값을 저하시키는 경향이 있기 때문입니다.

용접성 및 강의 유형

HSLA(고강도 저합금)강은 기존의 C강에 비해 기계적 물성과 용접성이 향상되도록 설계되었습니다. 이러한 개선은 Nb, V, Ti, N2(질소) 및 C와 같은 소량의 합금 원소를 첨가함으로써 얻어지며, 이는 페라이트를 강화하고 경화성을 증가시키며 결정립 크기를 제어합니다. 이들 강재의 대부분은 압연된 상태로 정규화된 상태로 공급되며 일부는 석출 처리된 상태로 공급되기도 합니다. 더 미세한 입자 크기와 더 많은 양의 펄라이트는 이러한 강철의 더 높은 강도와 인성을 설명합니다. 또한, 이들 강의 낮은 C 함량(최대 0.22%)은 우수한 용접성을 제공합니다.

일반적으로 HSLA 강의 용접성은 연강과 유사합니다. HSLA 강은 용접성이 우수하지만 용접 공정에서 예열 및 H2 제어를 고려하는 것은 성공적인 용접을 보장하는 데 여전히 중요합니다. 거친 입자 HAZ의 취성은 HSLA 강 용접 시 우려 사항 중 하나입니다. 이 취화는 느린 냉각 속도 때문에 특히 높은 에너지 입력 수준에서 거친 페라이트 측판(Widmanstätten 페라이트 및 상부 베이나이트) 및 입계 페라이트와 같은 바람직하지 않은 미세 구조가 형성됩니다.

Nb 및 V를 포함하는 HSLA 강의 경우 용접 금속 및 HAZ는 전기 슬래그 용접(ESW) 및 SAW 용접 공정에 사용되는 것과 같이 높은 열 입력에서 낮은 노치 인성을 나타냅니다. 높은 입열량은 조대한 HAZ의 정도를 증가시키기 때문이다. HAZ에서 관련된 낮은 냉각 속도는 입자 미세화 가능성을 줄이고 Nb 및 V 탄화물의 침전 가능성을 증가시켜 거친 입자 HAZ의 취성을 유발합니다. 높은 열 입력과 그에 따른 높은 희석도는 용접 금속에 Nb 및 V 탄화물의 석출 경화 문제를 가져옵니다.

Ti(최대 0.04% 최대) 및 N2를 소량 첨가한 강을 사용하면 조립된 HAZ에서 입자 성장을 효과적으로 최소화하는 것으로 밝혀졌습니다. 이는 Nb 및 V 탄화물이 다시 용액으로 전환되는 거친 입자 영역(1100℃ 이상)에서 경험하는 피크 온도에서 Ti 질화물의 안정성이 더 높기 때문입니다.

저탄소강은 (i) C 함량이 0.15% 미만인 저탄소강 및 (ii) C 함량이 0.15%에서 0.30% 사이인 연강의 두 가지 유형의 강으로 구성됩니다. 소둔 상태의 저 C강의 경우 주요 미세 조직은 작은 탄화물 입자가 흩어져 있는 비교적 부드러운 페라이트인 반면, 열간 압연 또는 정규화 조건의 저 C 강은 펄라이트 섬을 가지고 있습니다. 용융 용접 중에 HAZ는 가열 시 페라이트에서 오스테나이트로, 냉각 중에 오스테나이트에서 다시 페라이트로 변태됩니다. 이 C 수준에서 HAZ와 관련된 경화는 약 10 HRC 이하입니다.

그러나 용접물이 냉간 성형 작업을 거치면 일반적으로 C 함량을 0.06%로 제한하는 것이 좋습니다. C 함량이 높은 강의 HAZ는 일반적으로 냉간 성형과 관련된 변형을 수용하기에 좋은 연성을 갖지 않습니다.

저탄소강이 림드강으로 공급될 때, 그 중심 코어 영역은 동안 편석의 결과로 S 및 P와 같은 원소뿐만 아니라 일산화탄소(CO) 및 이산화탄소(CO2)와 같은 화합물의 농도를 포함하는 경향이 있습니다. 리밍 액션. 또한, 용존 산소(O2)와 C 사이의 반응으로 인해 발생하는 가스도 중앙 코어 영역에 갇힙니다. 용접 작업 중에 희석으로 인해 일정량의 모재가 녹고 용가재와 혼합됩니다. 액체 용접 풀의 고온은 불완전한 O2-C 반응이 재개되고 갇힌 CO 및 CO2가 방출되도록 하는 조건을 제공합니다. 가스가 빠져나가는 용접 풀 응고 속도가 매우 빠르면 가스의 포획으로 인해 용접 금속에 기공이 생깁니다. 따라서 충분한 용접 풀 탈산은 테두리가 있는 강철을 용접할 때 다공성 문제를 피하는 실용적인 방법입니다.

저C강이 킬드강으로 공급되면 용융 용접 시 용접 금속 기공률이 더 이상 문제가 되지 않습니다. 대신, 점성 내화 슬래그가 때때로 용강의 용접 풀 표면에 형성되어 액체 금속의 흐름이 느려지고 용접 풀 조작이 어렵습니다. 슬래그는 Al(알루미늄), Ti 및 Zr(지르코늄)과 같은 탈산제가 철강 킬링 작업에 사용되어 상대적으로 높은 용융 온도를 갖는 산화물을 형성할 때 점성이 됩니다. 슬래그의 이러한 문제는 공정에 관련된 낮은 온도 때문에 산소-아세틸렌 용접에서 더 악화됩니다. 일반적인 해결책은 융점을 낮추고 슬래그의 흐름을 개선하기 위해 적절한 양의 Mn과 Si를 포함하는 충전재를 선택하는 것입니다.

연강도 용접 가능한 것으로 간주되며 C 함량이 0.2% 미만이고 Mn 함량이 1.0% 미만인 경우 냉간 균열은 일반적으로 문제가 되지 않습니다. 예열, 패스 간 온도 제어, PWHT 또는 특수 용접 기술은 일반적으로 두께가 25mm 이하인 강을 용접할 때 필요하지 않습니다. C 함량은 일반적으로 필요한 강도를 제공하기 위해 두꺼운 강철에서 더 높습니다. 또한 두꺼운 강철의 융착 용접 시 관련 HAZ 냉각 속도가 더 높습니다. 따라서 25mm보다 두꺼운 강을 용접할 때 또는 C 및 Mn 함량이 각각 0.3% 및 1.4%보다 높은 경우 적절한 예방 조치와 H2 균열을 방지하기 위해 낮은 H2 전극 또는 플럭스의 사용이 필요합니다.

여기에 Dolby가 수립한 최적의 용접성 및 인성을 가진 C-Mn 및 미세 합금 C-Mn 강을 선택하는 데 유용한 조언이 제공됩니다. 0.1% 이상의 C를 함유한 이러한 강재의 경우 낮은 C 함량과 낮은 CE를 모두 갖지만 높은 인성 특성을 갖는 강재를 사용해야 합니다. HAZ에서 거친 입자 영역의 폭을 제한하고 자유 N2 수준(알루미늄-질화물 침전물은 상대적으로 안정적임)을 최소화하기 위해 Al 처리된 강철을 선택해야 합니다. 선택한 강철은 깨끗해야 합니다. Al 처리 또는 진공 탈기된 강철은 S 수준이 더 낮습니다. 황화물 형상 제어를 위한 칼슘(Ca) 처리는 관통 두께 방향의 기계적 특성을 개선하고 청산 균열 문제와 관련된 라멜라 찢어짐을 감소시킵니다.

동일한 C-Mn 조성을 가진 모재 강철에 대해 높은 에너지 입력을 갖는 용접 공정을 사용할 때 Nb 및 V의 첨가는 냉각 및 재가열 중에 발생하는 Nb 및 V 탄화물 또는 탄질화물의 침전으로 인해 HAZ 인성을 낮춥니다. 0.1% C 미만의 미세 합금강은 일반적으로 인성이 더 높고 HAZ에서 H2 균열 경향이 감소합니다. C-Mn 강에 대해 위에 주어진 이유 때문에 높은 인성 값을 가진 깨끗한 Al 처리 강을 선택해야 합니다. 에너지 투입량이 많은 용접 공정과 관련하여 위에서 언급한 것과 동일한 예방 조치가 적용됩니다.

C 수준이 낮은 저합금강을 선택해야 합니다. 강철의 경화성이 사용된 용접 조건에 대해 낮은 C 마르텐사이트를 발생시키기에 충분할 때 높은 벽개열 저항을 얻을 수 있습니다. Nb 및 V와 같은 경화 합금 원소의 2차 석출이 많은 강의 PWHT에 주의가 필요합니다. P, Sb(안티몬 ), As(비소) 및 Sn(주석).

C-Mn 강에 대해 위에 주어진 이유 때문에 높은 인성 값을 가진 깨끗한 Al 처리 강을 선택해야 합니다. 또한 높은 에너지 입력을 사용하는 용접 공정에 대한 동일한 예방 조치가 여기에 적용됩니다.

TMCP(Thermo-mechanically controlled process) 강은 강도와 인성, 용접성이 상당히 개선되었습니다. 이 기술은 기존의 제어 압연강이 낮은 C 수준(0.06% 미만)에서 달성하는 것과 동일한 강도 수준을 낮은 C 수준에서 달성할 수 있도록 하는 가속 냉각을 사용합니다. C 함량을 증가시켜 강화하는 대신 TMCP 강은 공정의 가속 냉각 단계에서 발생하는 매우 미세한 페라이트 및 2상 미세 조직(미세하게 분산된 펄라이트 또는 베이나이트)에서 강도와 인성을 개발합니다. C 함량 및 CE 감소의 결과로, 이 강은 H2 유도 냉간 균열(HICC)에 대한 저항성을 상당히 향상시킵니다. 따라서 용접 공정 중 예열, 패스 간 온도 제어 및 PWHT와 관련된 걱정은 중요하지 않습니다. 그러나 HAZ 연화, 특히 높은 입열량에서의 HAZ 연화는 높은 입열량 수준에서 HAZ의 느린 냉각 동안 TMCP 강철의 유리한 미세 구조가 되돌아오기 때문에 우려됩니다.

Cr-Mo(몰리브덴)강은 고합금강에 비해 상대적으로 값이 싼 재료로 내산화성, 고온 크리프 내성, 내황화물 내식성으로 인해 전력 및 석유화학 산업에서 사용됩니다. Cr 함량은 강철에 내산화성 내식성을 부여하는 반면 Mo 함량은 고온 강도를 증가시킵니다. 미세하게 분포된 안정한 탄화물의 존재는 내크리프성을 향상시킵니다. 합금 원소 함량과 약 0.15% 수준의 C로 인해 이 강철은 공기 경화가 가능합니다. 이 강철은 일반적으로 정규화 및 템퍼링 또는 담금질 및 템퍼링(Q&T) 상태로 공급됩니다. Cr-Mo강의 용접성은 Q&T 및 경화성 저합금강의 용접성과 매우 유사합니다. HAZ의 주요 문제는 경화된 거친 입자 영역의 균열과 Ac1과 Ac3 온도 사이의 HAZ 연화입니다. PWHT 동안의 재가열 균열과 고온에서 장기간 노출도 심각한 어려움을 야기합니다. 이 강재의 경우 적절한 예열 및 통과간 온도를 선택해야 하며 낮은 H2 용접 기술을 사용해야 합니다.

PWHT는 Cr 수준이 낮고 게이지가 얇은 Cr-Mo 강에는 필요하지 않지만 용접 기술의 일부로 용접 직후에 수행되는 경우가 많습니다. Cr-Mo 용접물의 PWHT는 응력 제거 열처리로도 종종 언급됩니다. 이러한 열처리는 크리프 이완 과정에 의한 잔류 응력을 완화하고 용접된 경화된 미세 구조를 템퍼링하여 HAZ 및 용접 금속의 파괴 인성을 향상시키는 것을 목표로 합니다. PWHT의 추가적인 유익한 효과는 용접 영역에서 H2의 더 높은 소산을 허용하고 HICC의 가능성을 더욱 줄이는 것입니다. 응력 제거 처리 또는 PWHT가 Cr-Mo 강철 용접물에 자주 사용되지만, 이러한 유형의 강철은 이러한 처리 동안 HAZ의 응력 제거 균열 또는 단기를 포함한 용접 후 재가열 공정 동안 재가열 균열에 취약합니다. 고온 대기에 노출. 응력완화/재가열균열이 발생하는 온도범위는 500~700℃이다. 불명확하지만, 균열 메커니즘은 석출에 의한 결정립 내부의 강화와 관련이 있는 것으로 여겨진다.

석출물이 없는 비교적 부드러운 입계가 크리프 이완 동안 소성 변형을 수용할 수 없을 때 재가열 중에 균열이 발생합니다. 'Psr'로 알려진 매개변수는 강이 최대 1.5% Cr, 1.0% 최대 Cu, 2.0% 최대 Mo 및 0.15% 최대 V, Nb, 그리고 티. 관계는 'Psr =%Cr + %Cu + 2x %Mo + 10x %V + 7x %Nb + 5x %Ti – 2' 방정식과 같습니다.

Psr이 0보다 작으면 재료는 재가열 균열에 민감한 것으로 간주됩니다. 그러나 2% 이상의 Cr이 있으면 크랙 경향이 없어진다. 트램프 요소를 고려하고 입계 취성을 유발하고 재가열 균열 경향을 증가시키는 또 다른 매개변수는 방정식 'MCF =%Si + 2x %Cu +'로 주어지는 '금속 조성 계수'(MCF)입니다. 2x %P + 10x %As + 15x %Sn + 20x %Sb'. MCF 값이 높을수록 Cr-Mo 강의 재가열 균열에 대한 민감도도 높아집니다.

재가열 균열 가능성을 줄이기 위해 사용되는 일반적인 용접 기술은 (i) 용접물의 설계에서 응력 상승 요인 감소, (ii) 예열 온도 증가 및 구속 감소와 같은 잔류 응력을 최소화하는 용접 방법의 사용으로 요약됩니다. , (iii) 적용 가능하고 필요한 경우 용접 금속의 소성 변형 수용을 위한 용접 금속 강도의 감소 및 (iv) 거친 입자 영역의 응력 집중 감소

Q&T 강철은 일반적으로 고강도 특성을 얻기 위해 오스테나이트화 및/또는 담금질 및 템퍼링을 포함하는 열처리된 상태로 공급됩니다. Q&T 강철의 경화성은 HAZ가 낮은 C 마르텐사이트와 베이나이트의 미세 조직으로 구성되는 정도입니다. 이러한 유형의 용접된 HAZ 미세구조는 모재 강철에 가까운 바람직한 기계적 특성을 가지고 있습니다. 따라서 이 강철은 특별한 경우를 제외하고 일반적으로 PWHT 또는 응력 완화 처리가 필요하지 않습니다.

HAZ에서 마르텐사이트 형성을 피하기 위해 고에너지 입력이 사용되는 다른 경화 가능한 저합금강과 달리 Q&T 강철의 사용은 용접 조건에 HAZ의 냉각 속도가 포함되어야 하며, 이는 개질을 보장할 만큼 충분히 빠릅니다. 마르텐사이트와 베이나이트 미세구조. 이것은 HAZ 냉각 속도가 너무 느려서 오스테나이트화된 HAZ가 페라이트 및 베이나이트와 마르텐사이트의 혼합물로 변태되도록 하기 때문에 필요합니다. 오스테나이트로부터 초석 페라이트가 변태하는 동안, 변태되지 않은 오스테나이트는 C가 농축되어 단단하고 부서지기 쉬운 베이나이트와 마르텐사이트로 변합니다. 이러한 페라이트, 베이나이트 및 마르텐사이트의 혼합 미세 구조는 거친 입자 HAZ의 취성을 유발합니다. 냉각 속도가 느릴수록 HAZ의 취화 정도가 커집니다. 덜 경화되거나 더 얇은 강철을 용접할 때 취성 혼합 미세 조직의 변형을 피하기 위해 더 빠른 임계 냉각 속도(더 적은 열 입력)가 필요합니다.

Q&T 강 용접 시의 또 다른 문제는 Under Bead Cold Cracking을 방지하기 위해 낮은 H2 용접 기술을 엄격하게 유지하는 것입니다. 예열은 냉간 균열 경향을 줄이는 가장 효과적인 방법 중 하나입니다. 그러나 예열은 또한 HAZ의 냉각 속도를 크게 줄입니다. 따라서 HAZ에서 충분히 빠른 냉각 속도를 얻을 수 있도록 적용해야 합니다.

강도가 높은 Q&T강을 용접할 경우 용접 금속에서 H2 균열이 발생하는 경향이 증가합니다. 따라서 전극 코팅 및 플럭스의 허용 수분 함량과 이러한 재료의 취급이 훨씬 더 중요해집니다. 항복 강도(YS) 수준이 480N/sq mm 미만인 Q&T 강철의 경우 피복된 전극에서 0.4% 수분 함량이 허용 한계인 반면 강도 수준이 690N/sq mm 이상인 강철의 경우 한계는 0.1%입니다. 템퍼 비드 기술을 사용하면 HAZ에서 바람직하지 않은 높은 경도와 낮은 인성 영역을 피하는 데 도움이 될 수 있습니다.

멀티 패스 용접은 Q&T 강재의 용접에 좋은 기술입니다. 이전 용접 패스의 용접 금속에 대한 정련 및 템퍼링 효과 외에도 단일 패스 용접에 비해 다중 패스 용접의 더 적은 입열은 빠른 냉각 속도를 달성하는 데 도움이 됩니다. 용접 금속의 H2 균열이 우려되는 경우, 다음 패스를 증착하기 전에 미리 정해진 시간 동안 패스 간 온도에서 담금질과 함께 박막 다중 패스 용접을 사용해야 합니다. 이 기술은 각 용접 패스에서 용접 금속의 H2를 분산시키는 데 도움이 되지만 생산성은 감소합니다.

Q&T 강재에는 Ac1과 Ac3 사이의 피크 온도(임계 영역)가 있는 HAZ 열 순환으로 인해 HAZ에 연화 영역이 있습니다. 가열하는 동안 Ac3 미만의 온도에서 탄화물은 오스테나이트에 완전히 용해되지 않습니다. 따라서 오스테나이트의 C 레벨은 더 낮은 농도가 되어야 합니다. 냉각하는 동안 불포화 오스테나이트는 고온에서 변형되어 강도가 낮은 미세 구조를 생성합니다.

용접 시 고려사항

구조용으로 사용되는 탄소강 및 저합금강은 일반적으로 가혹한 부식성 분위기에서 사용되지 않습니다. 그러나 이들은 정유 공장 및 사워 가스/석유 파이프라인과 같은 중간 정도의 부식성 조건에서 자주 사용됩니다. 용접의 존재는 일반적으로 (i) 갈바닉 부식을 선호하는 상황을 초래하는 모재, HAZ 및 용접 금속의 조성 변화, (ii) 잔류 응력의 존재로 인해 내식성 감소로 이어집니다. 응력 부식 균열(SCC)로 이어지는 용접 및 (iii) 국부 부식 공격에 유리한 위치로 작용하는 표면 결함과 같은 용접 불연속성의 존재.

부식성 분위기에서는 HIC 및 황화물 응력 부식 균열(SSCC) 방지가 중요합니다. 고강도강과 저강도강 모두에서 관찰되는 HIC는 응력이 없는 조건에서도 주로 H2 함유 분위기에 노출되는 저강도강에서 발생합니다. 급속 냉각 및 응고로 인해 용접 금속은 덴드라이트 구조를 형성하고 산화물 개재물이 미세한 소구 형태로 분산되어 있습니다. 특수 화학의 용가재 없이 용접 금속을 사용하더라도 최대 경도 280HV까지 HIC가 발생하지 않는 것으로 나타났습니다. 이에 비해 HIC는 모재강과 HAZ에서 주로 관찰되었다.

SCC는 강재가 응력을 받을 때 황화물 부식 조건에서 발생하는 균열 현상으로 정의됩니다. H2 황화물(H2S)을 함유하는 분위기에서 사용되는 강은 적절하게 선택될 수 있다. 일반적으로 사워 가스 응용 분야에 사용되는 라인 파이프에 사용되는 강철의 경도 한계로 22 HRC(248 HV)의 값이 제안됩니다.

용접물의 경우 HAZ는 일반적으로 모재보다 단단해지며 결과적으로 SCC에 더 취약합니다. 더 민감한 미세 구조 외에도 SCC에 불리하게 기여하는 다른 요소는 용접 잔류 응력 및 용접 영역에서 응력 상승제로서 용접 캡의 진입각의 존재입니다. 용접 이음이 Q&T 또는 정규화되면 HAZ가 사라지고 이전 HAZ에서 SCC가 발생하는 경향이 변경됩니다. SCC 민감도는 Q&T(PWHT) 조건보다 용접 상태에서 더 높습니다.

반복 하중을 받는 용접 구조의 피로 균열은 종종 용접 발가락 영역에서 발생하는 것으로 보입니다. 이것은 용접 발가락이 응력 집중 영역이라는 사실 때문입니다. 토우(Toe)는 모재와 용접 금속이 만나는 지점으로 두 단면 모두에서 변화가 가장 큰 지점입니다. 또한, 용접 작업으로 인한 슬래그의 침입은 용접 발가락 부분에 자주 존재합니다. 용접부 및 용접 보강재 영역의 응력 집중을 감소시켜 용접 구조물의 피로 강도를 개선하기 위해 다양한 기술이 사용되었습니다. 이러한 기술은 (i) 용접부를 모재강 수준으로 기계가공하여 맞대기 이음의 양쪽에 있는 용접 보강재를 제거하고, (ii) 용접부와 용접부 사이의 교차 영역을 기계적으로 연마하여 용접 발가락의 반경 및 진입각을 증가시키는 것입니다. the base steel, (iii) changing the state of surface weld residual stress by the mechanical cold working of the weld surface and the base steel at the weld toe region, (iv) coating and painting the welds and base steel to prevent corrosion in the region of stress concentration, (v) increasing the toe radius and weld entrant angle by adding a weld bead on both sides of the reinforcements using a filler material with high fluidity, (vi) using welding conditions which result in a greater weld toe radius and entrant angle, and (vii) re-melting the surface in the weld toe regions for flattening and smoothing weld profiles using the gas tungsten arc welding (GTAW) process.

Effect of welding technique on the properties of steel weldment

The American Welding Society (AWS) defines a welding technique as the detailed method and practice which includes all joint welding processes involved in the production of a weldment. In a detailed review of the relationship between techniques and weldment properties, the following are the conclusions.

The factors connected with the specific welding technique, which affect weldment properties are given below.

Temperature of preheat

Preheating is the application of heat to the base steel immediately before welding, brazing, soldering, or cutting. The preheat temperature depends on many factors, such as the composition and mass of the base steel, the ambient temperature, and the welding technique.

Preheating is done for (i) reducing shrinkage stresses in the weld and adjacent base steel which is mainly important with highly restrained joints, (ii) making available a slower rate of cooling through the critical temperature range (around 880 deg C to 720 deg C), which prevents excessive hardening and lowers the ductility of both the weld and the HAZ of the base steel, and (iii) making available a slower rate of cooling down to 200 deg C, allowing more time for any H2 which is present to diffuse away from the weld and adjacent steel in order to avoid under bead cracking.

Gas torches, gas burners, heat treating furnaces, electric resistance heaters, low frequency induction heating, and temporary furnaces are some of the preheating methods which are used. The selection of the method depends on many factors, such as the preheat temperature, the length of preheating time, the size and shape of the parts, and whether it is a ‘one of a kind’ or a continuous production type of operation. For critical applications, the preheat temperature is to be precisely controlled. In these cases, controllable heating systems are used, and thermocouples are attached directly to the part being heated. The thermocouple measures the exact temperature of the part and provides a signal to a controller, which regulates the fuel or electrical power required for heating. By accurately regulating the fuel or power, the temperature of the part being heated can be held to close limits. Many standards need precise heat temperature control.

Temperature of inter pass

The inter pass temperature, which is involved in multi pass welds, is denoted by the minimum and maximum temperatures of the deposited weld metal and adjacent base steel before the next pass is started. Normally, steel which needs preheating to a specified temperature is also to be kept at this temperature between weld passes. With many weldments, the heat input during welding is adequate to maintain the inter pass temperature. On a massive weldment, it is not possible that the heat input of the welding process is enough to maintain the required inter pass temperature. If this is the case, then torch heating between passes is usually needed.

Once an assembly has been preheated and the welding has begun, it is required to finish welding as soon as possible in order to avoid the need for inter-pass heating. Because the purpose of preheating is to reduce the cooling rate, it logically follows that the same slow cooling is to be given for all passes. This can only be done by maintaining an inter pass temperature which is at least equal to the preheat temperature. If this is not done, then each individual bead is subjected to the same high quench rate as the first bead of a non-preheated assembly.

The required minimum temperatures which are needed are based on specific steel, welding process, and steel thickness. When heat buildup becomes excessive, the weldment is to be allowed to cool, but not below the minimum inter pass temperature. The temperature of the welding area need to be maintained within minimum and maximum inter pass temperatures.

Post weld heat treatment

A PWHT is normally considered necessary for welds in thicker section steel, in order to reduce the high as welded residual stress level and improve the toughness and defect tolerance of the joint. Many fabrication standards provide guidelines on the duration and temperature of the PWHT, although some differences between various standards exist. In assessing the time and temperature needed to provide a suitable PWHT, it is necessary to know how such parameters respond to different heat treatment schedules.

In all heat treatments, with the possible exception of fusion, the heating rate and time can be specified. The maximum temperature is related to the composition of the steel, the holding time (at the maximum temperature) is related to the steel thickness, and the cooling rate is related to the particular treatment and to the standard. The rate of heating generally ranges from 150 deg C to 180 deg C per hour. The holding time is typically 2.5 min/mm of maximum thickness in order to provide uniform heating throughout. The cooling rate also ranges from 150 deg C to 180 deg C per hour, down to a specific temperature. In some cases, the cooling rate can be increased when the part has cooled to a certain temperature. The rates of heating, holding, and cooling are usually part of the specification and need to be followed explicitly.

Effects of PWHT on the HAZ properties of welds in a C – Mn steel

A study was conducted to show the effects of PWHT on the variation in HAZ properties (strength, hardness, and toughness) with different PWHT parameters. The study was carried out on a 50 mm steel of C- Mn grade which had been killed with Si and treated with Al and Nb. This grade was chosen since it is increasingly being used in pressure vessel application and in many off-shore fabrication and other structures. The SAW process had been used with a heat input of around 3.4 kJ/mm of the fill pass. Also, the effects of multiple PWHT cycles, which are often encountered in pressure vessel fabrication or in cases where repairs have been made, have been studied in the same manner.

Longitudinal tensile tests of the HAZ were conducted. No noteworthy effect which was due to multiple stress-relief cycles was noted in the HAZ region. The values observed exceeded the steel plate minimum requirements. Adequate ductility and elongation values were observed at 600 deg C. No noteworthy effect of PWHT time on the HAZ yield stress (YS), tensile strength (TS) or ductility at this temperature was seen. The data indicated that only a minor reduction in YS and TS were noticed with increasing PWHT temperature. No significant effect on ductility was seen.

For Charpy impact tests, five testing temperatures were chosen and three samples were tested at each of the temperature. These temperatures were 0 deg C, -20 deg C, -40 deg C, -60 deg C, and -80 deg C. For the welds, one sample was taken from the first side of the HAZ, one from the second side of the HAZ, and one from the HAZ at the steel plate mid-thickness, which was associated with second side welds. The data had shown that multiple PWHT cycles had only a marginal effect, in that a slight increase in the number of low values at low temperatures was observed at two and three cycles, particularly from specimens machined from the steel plate mid thickness.

Although extended PWHT has not led to an appreciable variation in HAZ Charpy properties from the 1/4 t and 3/4t locations, a pronounced drop in absorbed energy levels was seen after 4 hours in samples machined from the steel plate mid-thickness. It was clearly seen that the toughness at the steel plate mid thickness appears to fall off with time, although this does not happen at the 1/4t locations.

The effects of increasing the PWHT temperature had shown that no pronounced effect of temperature on toughness exists, except at the steel plate mid thickness. Here, there seems to be a trend of increasing transition temperature with increasing PWHT temperature.

A survey on the hardness was also conducted. Hardness traverses were conducted in the macro section from two welds after PWHT, reaching from the parent steel plate which was unaffected by the welding processes into the weld metal. Similar traverses were made on welds 1 and 2 in the as welded condition. On each macro section, three traverses were made at the locations namely (i) 3 mm below the surface of the first side, (ii) at the steel plate mid thickness, and (iii) 3 mm below the surface of the second side. In all the cases, a 98 N load was used on a Vickers hardness machine. The as-welded hardness data from welds 1 and 2 had shown that the steel plate values were around 170 HV to 180 HV, weld-metal values were 200 HV to 220 HV, and the peak HAZ hardness was below 240 HV.

Multiple PWHTs had little influence on HAZ or steel plate hardness, where peak HAZ values of less than 240 HV were obtained and steel plate hardness values were around 140 HV to 160 HV. In all welds, the hardness at the steel plate mid thickness was slightly higher than it was at the surfaces, because of the presence of a segregated band, as is being frequently observed in continuously cast steels.

Weld-metal hardness had shown a more noticeable effect when exposed to multiple stress-relief cycles. Welds 1 and 2 had a fairly uniform hardness of around 200 HV, but after the third PWHT cycle, the weld metal hardness levels dropped to 160 HV to 220 HV, with the lowest values appearing at the weld mid thickness. The values had shown only a slight reduction in HAZ hardness as PWHT time increases. Steel plate hardness values were unaffected. The weld metal behaved in a nonsystematic manner. Hardness values between around 190 HV and 210 HV were observed after 1 hour, increasing to around 200 HV to 220 HV after 2 hours, and decreasing to around 160 HV to 195 HV after 4 hours.

It was seen that the steel plate and HAZ hardness levels appear to be fairly insensitive to PWHT temperature. No obvious trends in the variation of hardness with temperature were visible. However, a slight drop in steel plate hardness had been seen. Weld metal hardness appears to decline after a 650 deg C PWHT, where hardness values of around 180 HV to 190 HV had been recorded. This compared with hardness values of around 190 HV to 210 HV, which were recorded at 550 deg C and 600 deg C.

It was concluded that increasing the PWHT time at 600 deg C, whether by prolonging single treatment or by using multiple treatments, had little effect on the mechanical properties. In addition, increasing the PWHT temperature from 550 deg C to 650 deg C resulted in no significant drop in HAZ strength or hardness. However, evidence for a drop in the HAZ Charpy V notch toughness at the steel plate mid thickness with increasing temperature was found.

Heat Input

The welding process and welding technique both influence the energy input which is used to make a weld. The higher is the energy input, the slower us the cooling rate. Heat input is a function of welding current, arc voltage, and travel speed. To increase the heat input, either the welding current is required to be increased or the travel speed needs to be reduced. Welding current is related to the process and the electrode size. Heat input is calculated by using the equation H =EI (60/S) where H is the energy input in joules per linear measure of weld, E is the arc voltage in volts, I is the welding current in amperes, and S is the travel speed (linear measure) per minute. By increasing the amperage or voltage, heat input increases, but by increasing the travel speed, heat input decreases. The voltage has a minor effect, because it varies only slightly, when compared with the other factors.

In general higher input reduces the cooling rate. This is to be used with care, since with Q&T steels, very high heat input tends to soften the HAZ, and its strength level is reduced. In case of low hardenability steel, it is possible to produce an unhardened HAZ by increasing the heat input. In case of higher hardenability steel, the tendency toward cracking and the maximum hardness are reduced by a slower cooling rate. These factors limit the amount of heat input which can be applied. Normally preheating is used in order to reduce the cooling rates.

Welding process also influences the heat input. Each welding process has a different thermal cycle. For example, the rate of heat rise, the maximum temperature, the time at high temperature, and the rate at which the metal cools are quite different for the shielded metal arc welding (SMAW) and the ESW processes. Those processes with the highest concentration of heat generally cause the temperature to rise and to fall much more quickly. In case of SMAW, the rise is almost instantaneously, and the cooling rate of the base steel is very fast. In case of ESW the rise is slower and is held at a high temperature for a fairly long time, and then decreases slowly.

The temperature changes that occur during an arc welding operation are much quicker and more abrupt than for most metallurgical processes. The metallurgical reactions from the heat of welding do not follow the normal heat treatment relationships. The temperature changes with ESW are more similar to those encountered in foundry metallurgy.

제조공정

인디애나 주 에반스빌은 1930년대 오하이오 강 항구가 개항되면서 산업의 메카가 되었습니다. 항구는 오늘날에도 남아 있으며 철판, 철 및 강철 코일을 포함한 대량의 금속 제품을 운송하는 지점으로서 오랜 역사를 가지고 있습니다. Evansville 커뮤니티는 또한 해안으로 금속 작업 산업을 유치할 것입니다. 이러한 금속 가공 회사 중 다수는 새로운 기술을 사용하여 부품을 시설 밖으로 가져오고 운송을 위해 항구로 가져갑니다. Automated Welding Services Inc.와 같은 이름을 가진 이 회사는 인디애나주 Evansv

용접 및 맞춤형 금속 제조 분야의 경력은 단순한 직업 그 이상입니다. Swanton Welding 팀에 합류하는 순간부터 실무 교육을 받고 경력을 발전시키는 데 필요한 인증을 취득할 수 있는 기회를 갖게 됩니다. 많은 청년들이 대학에 가고 싶은 마음이 들겠지만, 어떤 이들은 그 생각을 두려워합니다. 향후 4년을 교실에 앉아 보낼 전망에 대해 크게 흥분하지 않는 고등학교 졸업생이 많이 있습니다. 대신, 그들은 직업의 도구와 기술을 배우면서 생계를 꾸릴 수 있는 직업을 찾고자 합니다. 수년에 걸쳐 숙련된 상인으로서의 경력은 학자금