제조공정

탄소 및 저합금강의 용접 및 수소 유발 균열

아크 용접은 강철이 유착에 의해 결합되는 과정입니다. 일반적으로 공정은 호환 가능한 충전재를 사용합니다. 잘 접합된 접합부가 생산되기 전에 접합면이 용접 금속과 완전히 융합되도록 용융 온도 이상으로 가열되어야 합니다. 용융, 응고 및 고체 상태 변형을 포함하는 야금 반응은 드문 일이 아니지만 관찰된 온도와 냉각 속도는 심각합니다.

활성 가스도 존재하며 용융된 강철에 용해될 수 있습니다. 플럭스는 용접 금속과 합금하고 용접 금속을 보호하기 위해 도입됩니다. 일반적으로 조인트는 단단하고 수축 및 고체 상태 변형으로 인한 치수 변화를 억제하여 항복 강도(YS) 크기의 잔류 응력을 생성합니다. 평형 조건에서는 야금학적 변화가 발생하지 않고 응력이 높기 때문에 많은 반응이 용접 금속과 강의 열영향부(HAZ) 중 하나 또는 둘 모두에서 발생할 수 있으며 용접 금속을 약화시키는 결함을 생성할 수 있습니다. 건전함.

용접 프로세스의 엄청난 가변성 때문에 관련된 정확한 메커니즘이나 수정 사항에 대해 자세히 설명하기가 어렵습니다. 또한 대부분의 결함이 설명되면 많은 수정 조치가 명확해집니다. 수소(H2)와 관련된 한 가지 문제는 간단하지 않습니다. 이 문제는 HSLA(고장력, 저합금) 강철이 용접됨에 따라 더욱 중요해지기 때문에 HIC(수소유도균열)의 주제가 매우 중요합니다.

탄소(C) 및 저합금강은 적용 범위가 넓고 용접성이 우수하여 용접됩니다. 이러한 유용성은 주로 철(Fe) 기반 시스템의 야금학적 특성에 기인합니다. 이 특성에는 많은 원소와 쉽게 합금될 수 있는 능력 외에 마르텐사이트 및 베이나이트 변태 또는 석출 메커니즘을 통해 경화 및 강화의 기회를 허용하는 동소(미세 구조) 변태를 겪을 수 있는 능력이 포함됩니다. C 및 저합금강의 용접성은 일반적으로 (i) 가공 용접성 및 (ii) 서비스 용접성으로 분류할 수 있습니다.

제작 용접성은 유해한 불연속성을 일으키지 않고 용접에 의해 C와 저합금강을 접합할 수 있기 때문입니다. 이러한 불연속성의 허용 여부는 특정 용접물의 적용 조건에 따라 다릅니다. 강철의 제조 용접성은 중요하지 않은 응용 분야에 적합할 수 있습니다. 그러나 중요한 응용 분야에는 동일한 강이 제안되지 않거나 용접 시 예열과 같은 특별한 예방 조치가 필요할 수 있습니다. 제작 용접성은 주로 H2 보조 다공성, 라멜라 인열, 냉간 균열, 열간 균열 및 재가열 균열과 같은 불연속성을 다룹니다.

C 및 저합금강의 서비스 용접성은 완성된 용접물이 의도한 기능을 수행하기에 충분한 특성을 가지고 있기 때문입니다. 서비스 용접성의 중요한 특징은 HAZ 특성을 영향을 받지 않는 모재강과 비교하는 것입니다. 서비스 용접성의 수용 가능성은 또한 계획된 응용 분야에 따라 다릅니다. 특정 강의 서비스 용접성은 부식이 매우 중요하지만 인성이 이차적으로 중요한 응용 분야에 적합할 수 있습니다. 그러나 인성이 매우 중요한 응용 분야에는 동일한 강철을 사용할 수 없습니다. 서비스 용접성은 HAZ의 특성에 대한 용접 열 사이클의 영향을 포함합니다. 서비스 용접성은 종종 특정 강에 허용되는 열 입력 범위를 결정합니다. 낮은 열 입력은 바람직하지 않은 낮은 인성 미세구조를 유발할 뿐만 아니라 냉간 균열과 관련된 제조 용접성 문제를 유발할 수 있습니다. 높은 열 입력은 낮은 인성과 낮은 강도를 모두 가진 거친 미세 구조를 도입할 수 있습니다. 열 입력만으로는 결과적인 미세 구조 및 HAZ 특성을 제어하지 않지만 유도된 열 주기는 미세 구조 및 특성을 제어합니다. 따라서 강철의 열 입력과 두께가 모두 중요합니다.

강의 분류

C 및 저합금강은 다양한 구성 및 특성을 포함합니다. 강철은 C 및/또는 합금 원소의 함량에 따라 자주 분류됩니다. 일반 C 강, C-Mn(망간) 강, 중간 C 강, 저합금강, 고강도 저합금(HSLA) 강 및 미세 합금강과 같은 다양한 명칭으로 다양한 분류가 가능합니다. 최근 철강의 새로운 분류는 분류 요소로 철강 처리 방법을 도입했습니다. 다양한 명칭으로 알려진 이러한 강은 종종 TMCP(thermo-mechanical controlled processing) 강이라고 합니다. 위의 모든 분류 사이의 경계는 종종 흩어져 있고 자주 겹치며 때로는 주관적입니다.

저탄소강은 최대 약 0.30%의 C와 최대 약 1.65%의 Mn을 함유합니다. 용접 응용 분야에 사용되는 압연 강재의 대부분은 낮은 C 강으로 구성됩니다. 이 그룹에는 용접성에 다양한 변화가 있을 수 있는 강이 포함됩니다. 예를 들어, 모든 용접 공정에서 0.15% C 미만의 저탄소강을 용접하는 것이 가능합니다. 0.15% ~ 0.30% C(일반적으로 연강으로 알려짐)를 포함하는 낮은 C 강철을 최대 25mm 두께로 용접하는 것도 가능합니다. 그러나 연강의 두꺼운 부분은 성공적인 용접을 위해 추가 조치가 필요할 수 있습니다.

HSLA 강재는 기존 C 강재보다 우수한 기계적 특성을 제공하도록 설계되었습니다. 이 강은 일반적으로 YS가 290 ~ 550 N/sq mm이고 C-Mn 유형이며 결정립 미세화 및 석출 경화를 보장하기 위해 니오븀(Nb) 및 바나듐(V)을 아주 소량 첨가합니다. HSLA 강은 일반적으로 미세 합금강으로 식별됩니다. 이 강은 일반적으로 압연 상태 또는 정규화 상태에서 용접됩니다. HSLA 강철의 용접성은 연강의 용접성과 유사합니다.

최근에 낮은 C, 구리(Cu) 베어링 시효 경화를 갖는 새로운 HSLA 강재 제품군이 개발되었습니다. Cu, Ni(니켈) 및 Cr(크롬)의 총 함량이 일반적으로 1%에 가깝기 때문에 이러한 강철은 진정한 저합금이 아닙니다. 이들 강의 용접성은 주로 낮은 C 함량(0.06% 미만)으로 인해 매우 우수합니다. 이 강은 일반적으로 담금질 및 시효 상태에서 사용됩니다. 이 두 가지 조건으로 인해 이러한 강은 때때로 TMCP 강으로도 특징지어집니다. 담금질 및 템퍼링(Q&T) 강철은 350 ~ 1030 N/sq mm의 YS를 얻기 위해 열처리됩니다. 이러한 강철의 다른 예로는 Ni-Cr-Mo(몰리브덴) 강철이 있습니다. 이러한 강철의 용접물은 일반적으로 일부 특수 응용 분야의 용접 후 열처리(응력 완화)를 제외하고는 추가 열처리가 필요하지 않습니다. 선택된 담금질 및 템퍼링 강에 비해 이러한 HSLA 강재의 장점은 Cu 시효 경화에 대한 용접 예열 요구 사항이 감소한다는 것입니다. 그러나 이러한 HSLA 강철은 연강처럼 용접되지 않습니다.

열처리 가능한 저합금(HTLA) 강은 일반적으로 재오스테나이트화한 다음 용접 후 담금질 및 템퍼링됩니다. 이 강은 담금질 및 템퍼링된 상태에서 960 N/sq mm보다 높은 YS를 발생시키는 비교적 경화 가능한 강입니다. 용접 금속은 일반적으로 용접 상태 또는 응력 제거 상태에서 이 수준에서 허용 가능한 강도와 인성 조합을 개발할 수 없습니다. 따라서 용접 후 전체 용접물을 재오스테나이트화한 다음 담금질 및 템퍼링이 필요합니다.

TMCP 강은 일반적으로 제어 압연 후 가속 냉각 또는 인라인 직접 담금질의 조합으로 생산됩니다. 이 가공을 통해 우수한 용접성을 유지하면서 고강도 및 고인성의 조합을 개발할 수 있습니다. 이들 강의 합금 원소의 함량은 일반적으로 0.06% 미만인 C 함량으로 매우 낮게 유지될 수 있기 때문에 용접성이 우수합니다. 700 N/sq mm 이상의 높은 YS 수준은 이러한 강철로 가능합니다. 이러한 강철은 일반적으로 예열 없이 용접될 수 있습니다. 그러나 고강도 수준에서는 용접 금속의 균열을 방지하기 위해 예열이 필요할 수 있습니다.

Cr-Mo 강은 고온 응용 분야에 널리 사용됩니다. 이들 강의 Cr 함량은 0.5%에서 9%까지 다양하고 Mo 함량은 0.5%에서 1.0%까지 다양합니다. 이러한 강은 일반적으로 '표준화 및 템퍼링' 또는 '담금질 및 템퍼링' 상태로 제공됩니다. 이 강철은 적당한 경화성을 가지고 있기 때문에 HACC(H2 assisted cold cracking)를 피하기 위해 적절한 예방 조치가 필요합니다. 서비스 응용 프로그램은 종종 이러한 강철의 용접에 대한 추가 요구 사항을 부과합니다. 예를 들어, 일부 산업에서 이러한 강은 크리프 저항을 위해 필요하며 용접 금속과 HAZ는 모두 적절한 크리프 특성을 제공해야 합니다. 일부 산업의 부식 분위기에서는 부식 균열을 피하기 위해 최대 HAZ 경도를 제한해야 합니다.

HAC에 대한 철강의 상대적인 감수성

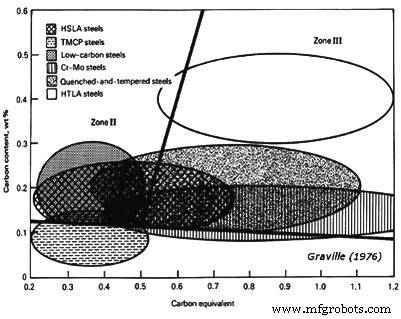

Graville은 Graville 다이어그램(그림 1)과 같이 C 등가물(CE)을 계산하고 이를 C 함량과 비교하여 HACC에 대한 감수성을 평가할 수 있다고 제안했습니다. 영역 I 아래의 강철은 낮은 C와 낮은 경화성을 가지며 균열에 매우 민감하지 않습니다. Zone III의 강은 높은 C와 높은 경화성을 가지며 모든 용접 조건은 균열에 민감한 미세 구조를 생성합니다. 따라서 Zone III의 철강에서 HACC를 방지하려면 예열 및 용접 후 열처리를 포함하여 낮은 H2 조치를 사용해야 합니다. 영역 II 아래의 강철은 더 낮은 경화성과 함께 더 높은 C 수준을 갖습니다. 따라서 HAZ 냉각 속도를 제한하여 균열에 민감한 미세 구조를 피할 수 있습니다. 이것은 열 입력의 제어와 약간의 예열을 통해 달성할 수 있습니다.

C 함량 및 CE와 관련된 HACC에 대한 철강의 민감성을 보여주는 Graville 다이어그램

C 함량 및 CE와 관련된 HACC에 대한 철강의 민감성을 보여주는 Graville 다이어그램

Graville 도표에서 고려되는 CE는 CE =% C + (% Mn + % Si)/6 + (% Ni + % Cu)/15 + (% Cr + % Mo + % V)/5입니다. 냉간 균열에 대한 민감성은 철강이 영역 I에서 영역 II 및 영역 III으로 이동함에 따라 점진적으로 증가합니다. Graville 다이어그램은 또한 주로 구역 III에 있는 열처리 가능한 합금강이 용접에 대해 특별한 고려 사항이 필요함을 보여줍니다. Cr-Mo 및 Q&T 강철도 일부 HSLA 강철에서 필요로 하는 관리가 필요합니다. 낮은 C 강철은 몇 가지 예방 조치가 필요한 두꺼운 섹션을 제외하고 쉽게 용접됩니다. TMCP강은 Zone I에 위치하도록 특별히 개발되어 용접성이 우수합니다. 그림 1은 용접성의 한 측면만을 나타내고 다른 많은 문제가 있습니다. HACC와 관련하여 원하는 선호도는 구성 커버를 Graville 다이어그램의 왼쪽 하단 모서리로 밀어내는 강철을 사용하는 것입니다.

아크 용접과 관련된 일반적인 결함

다공성은 일반적으로 고체인 철(Fe)보다 액체에 더 높은 용해도를 갖는 작은 기체 포켓, 특히 H2 및 N2(질소)의 포획으로 인해 발생합니다. 응고하는 동안 가스는 용접 금속을 떠나려고 합니다. 그러나 응고율이 높기 때문에 일부 가스가 갇힐 수 있습니다. 이 포획은 가스 용해 속도와 용접 금속의 응고 속도 모두에 따라 달라집니다. 용출률이 높으면 강철이 응고되기 전에 기포가 발생하여 빠져나갈 수 있습니다. 속도가 낮으면 기체가 용액에 남아 있어 다공성을 방지하지만 HIC(수소 유도 균열) 또는 인성 저하와 같은 다른 문제를 허용합니다. 중간 속도에서 가스는 핵을 생성할 수 있으며 용접 금속에 용해된 가스의 양과 용접 응고 속도에 따라 기포가 발생하여 갇히게 됩니다. 웜홀이라고 하는 매우 심각한 형태의 다공성은 가스 발생 및 응고 속도가 같을 때 발생하여 기본적으로 구형의 기포 대신 긴 가스 포켓이 발생합니다.

H2의 가능한 소스 중에는 플럭스의 수분, 와이어로잉 윤활제의 탄화수소 또는 용접할 조인트의 표면 오염 물질, '가스 금속 아크 용접'(GMAW) 장비의 누수가 있습니다. N2는 아크의 열악한 차폐의 결과로 아크 영역으로 들어가는 공기에서 수집됩니다. GMAW를 사용하면 가스 유량이 너무 낮아 교차 드래프트가 차폐를 대체하거나 너무 높아서 주변 대기가 차폐 가스로 흡입될 때 발생할 수 있습니다. '차폐 금속 아크 용접'(SMAW) 공정을 사용하면 용접기가 적절하게 숙련되지 않았거나 아크 길이가 과도하게 되는 부적절한 방법을 사용할 때 발생할 수 있습니다.

불완전 유합은 부적절한 관절 침투, 치근 유합 부재 또는 측벽 유합 부족과 같은 여러 형태를 취할 수 있습니다. 이러한 결함은 (i) 용접에 대한 불충분한 에너지 입력, 주로 부적절한 전류, (ii) 용접 금속이 아크 앞으로 흐르도록 하는 과도한 이동 속도, 또는 (iii) 부적절한 전극 각도 또는 작업 위치로 인해 발생할 수 있습니다.

조인트 침투 및 루트 융합의 어려움은 일반적으로 사용 중인 용접 공정에 적합하지 않은 조인트 설계를 사용하거나 아크의 적절한 침투를 제공하는 데 필요한 조치를 무시하기 때문입니다. 대부분의 경우 이는 용접 전류가 너무 낮다는 것을 의미합니다. 그러나 가스 차폐 용접 공정의 경우 잘못된 차폐 가스를 사용하고 있음을 의미할 수 있습니다. 예를 들어, 아르곤(Ar)이 풍부한 가스 혼합물의 경우 침투 패턴은 상당히 깊은 중앙 '핑거'를 제외하고는 상대적으로 얕습니다. 불행히도 이 손가락은 일반적으로 중앙에 위치하지 않으므로 신뢰할 수 없습니다. 그러나 헬륨(He)이나 이산화탄소(CO2)가 풍부한 차폐 가스 혼합물은 더 균일하고 더 깊은 유용한 침투 패턴을 가질 수 있습니다. 한쪽에서 용접할 때 발생하는 불량한 루트 융합은 더 나은 침투를 허용하기 위해 조인트 설계를 수정하거나 강철 조각의 양쪽에서 용접으로 변경해야 합니다.

대부분의 경우 용접공이 적절한 조치나 제어 기술을 사용하지 않을 때 용접 금속과 조인트 사이의 측벽 융합 부족이 발생합니다. GMAW 공정의 경우 무거운 부분을 용접할 때 단락 전달과 같은 부적절한 변형을 사용하기 때문일 수 있습니다. 단락 전달은 낮은 에너지 레벨에서만 유효하므로 모든 위치에서 강판 또는 박판 용접에 매우 적합합니다. 이는 용접 금속을 빠르게 동결시키고 침투가 거의 없도록 공정을 설계했기 때문입니다. 이러한 이유로 용접 금속은 열이 빠르게 추출되는 접합부, 즉 6mm보다 두꺼운 접합부의 측벽에서 용융되지 않습니다. Ar이 있는 스프레이 아크와 CO2 차폐 증착 용접이 있는 매립 아크 모두 수직 또는 머리 위 위치에서 지지하기에는 너무 크고 유동적입니다. 그러나 이러한 프로세스는 평평하거나 수평 위치에서 용접을 만드는 데 매우 효과적입니다. 반면에, Ar이 풍부한 차폐가 있는 펄스 아크 변형은 모든 위치에서 매우 효과적이며, 용접 풀의 충분한 침투와 제어를 제공하여 불량한 측벽 융합으로 인한 결함을 방지합니다.

뜨거운 균열은 중심선 또는 응고 균열이라고도 하며 구속된 용접의 중심선을 따라 녹는 부분이 낮은 성분이 거부되어 발생합니다. 그들은 용접이 완료된 직후에 발생하며 때로는 용접하는 동안 발생합니다. 이 균열을 드러내기 위해 용접부가 부러지면 파란색으로 변하거나 열을 띠는 것으로 판명됩니다. 황(S)과 인(P)에 의해 자주 발생하는 이러한 균열은 C가 높은 합금강에서 발생하기 쉽습니다. 대부분 기본 강판이 소스입니다. 균열에 대한 민감성은 용접 구성을 기반으로 하며 UCS =230 X % C + 190 X % S + 75 X % P + 45 X % Nb - 12.3 X % Si - 5.4 X % Mn과 같은 실험 방정식과 비교되었습니다. – 1. UCS 값이 10 미만인 경우 균열에 대한 민감도가 낮고, 30보다 큰 값은 취약성이 높음을 의미하고, 10~30 사이의 값은 용접기법의 제어가 필요함을 의미한다.

용접 비드의 열간 균열 및 크레이터 균열과 같은 결함은 높은 희석도(즉, 깊은 침투)를 생성하는 용접 공정 또는 기술에서 발생할 가능성이 더 높습니다. 중심선 균열에 기여하는 또 다른 요소는 높은 용접 속도의 특징인 용접 분화구의 날카로운 눈물 방울 프로파일입니다. 이러한 상황에서 용접 크레이터는 종종 크레이터 크랙이라고 하는 수축 크랙을 발생시킵니다. 눈물 방울 분화구와 깊은 침투는 모두 '수중 아크 용접'(SAW) 공정과 CO2 차폐를 사용하는 GMAW 공정으로 생산됩니다. 이 문제는 매우 오목한 필렛 용접에서도 발생할 수 있습니다. 그 이유는 단면이 용접 수축으로 인한 횡방향 응력을 견디기에 충분하지 않을 수 있기 때문입니다.

대부분의 경우 S와 P를 합한 수준을 0.06% 미만으로 유지하면 문제를 예방할 수 있습니다. 그러나 고강도강을 사용하여 고구속 이음부를 용접할 때 일반적으로 0.03% 미만의 합한 수준이 필요합니다. 용접할 강재에 과량의 S 또는 P가 포함되어 있는 경우 (i) 깊숙이 침투하지 않는 용접 방법 또는 기술을 사용하고, (ii) 찢어짐을 방지할 수 있을 만큼 충분히 느린 이동 속도를 선택하여 뜨거운 균열을 피할 수 있습니다. 크레이터를 떨어뜨리고, (iii) 볼록한 비드 프로파일을 제공하고, (iv) 각 비드 끝에 크레이터를 채웁니다.

층상 찢어짐은 두께를 통해 응력을 받을 때 기본 강판에서 발생하며 일반적으로 HAZ 바로 아래에서 발견됩니다. 이것은 강판 표면 아래에 있는 얇은 개재물 층을 포함하는 밴드형 강과 관련이 있습니다. 더러운 강철을 사용하는 경우 용접부의 강판 두께를 통해 변형을 최소화하도록 접합 설계를 변경하여 문제를 방지할 수 있습니다.

언더컷은 일반적으로 수평 필렛 용접의 위쪽 발가락에서 발견되는 불규칙한 가우징입니다. 용접의 해당 섹션에 있는 강철 베이스 플레이트는 아크에 의해 녹지만 용접 금속에 의해 다시 채워지지는 않습니다. 대부분이 결함은 전극 각도, 이동 속도 및 용접 전류와 같은 용접 조건을 잘못 선택하여 발생합니다. 길이가 8mm보다 긴 다리로 필렛 용접을 시도할 때 발생할 가능성이 더 큽니다. GMAW 공정에서는 2% 미만의 산소(O2)를 포함하는 Ar 실드를 사용할 때도 발생할 수 있습니다. 언더컷은 일반적으로 과도한 직조로 인해 발생하는 수직 위치의 용접에서도 찾을 수 있습니다.

롤오버라고도 하는 겹침은 일반적으로 필렛 용접과 관련이 있으며 용접 전류가 너무 낮아서 기본 강판을 적절하게 융합할 수 없거나 이동 속도가 너무 낮아 증착되는 금속의 양을 수용할 수 없을 때 찾을 수 있습니다. SMAW 공정 중 전극을 잘못 취급하는 것도 한 요인이 될 수 있습니다.

개재물은 용접 패스 사이에 갇힌 슬래그에 의해 생성됩니다. 그것들은 접합부에 갇힐 수 있는 융합되지 않은 플럭스 조각, 또는 아크보다 앞서 흐르도록 허용되고 용접으로 덮인 슬래그, 또는 용접 패스 사이에서 제거되지 않은 응고된 슬래그로 발생합니다. 용접 전에 조인트에서 제거되지 않은 무거운 밀 스케일. 문제는 용접기 측의 잘못된 제어 기술로 인해 심화될 수 있기 때문에 SMAW 공정에서 가장 일반적입니다. 높은 크라운 또는 거친 용접을 용접할 때 개재물의 존재를 예상할 수 있습니다. 그 이유는 그 모서리가 패스 사이를 청소하거나 용접 중에 관통하기 어렵기 때문입니다. 예방은 (i) 정확한 평평한 프로파일을 갖는 용접을 용착하도록 용접기를 훈련하고, (ii) 더 높은 에너지와 더 많은 유체 용착이 이루어질 수 있도록 용접을 배치하고, (iii) 패스 사이에 녹이 발생하는 것을 방지하고, (iv) 세척 또는 연삭을 통해 패스 사이에 용접이 적절하게 컨디셔닝되었는지 확인합니다.

수소 유발 균열

수소유도균열(HIC)은 주로 저합금강의 용접과 관련된 현상입니다. HIC에 기여하는 요인은 (i) H2의 존재, (ii) 높은 인장 응력, (iii) 민감한 미세 구조, (iv) 약 200°C와 -100°C 사이의 온도, (v) 시간입니다. 더 낮은 강도 수준(약 490 N/sq mm)에서 HIC는 일반적으로 기본 강의 HAZ에서 세로 균열로 관찰되며 종종 언더 비드 균열이라고 합니다. 더 높은 강도 수준(약 830 N/sq mm 이상)에서는 용접 금속에도 가로 균열이 발생할 수 있습니다.

자주 사용되는 표현 'H2 취성'은 H2가 용접의 인성을 손상시킨다는 것을 암시하지만 이 용어는 잘못된 이름입니다. 균열 사이의 영역에서 제거된 재료에 대한 충격 테스트는 재료가 H2 및 물론 균열 없이 만들어진 용접과 동등한 수준의 인성을 나타내는 것으로 나타났습니다. 그러나 인장시험이 진행되는 동안 HIC가 발생하여 시험편의 단면적이 감소하므로 인장연성이 저하될 수 있다. 파단된 표면의 결과적인 결함을 '어안(fish-eye)'이라고 합니다. 냉간 균열은 이러한 균열을 용접 금속에서 발견되고 응고 중에 분리되는 저융점 성분에 의해 생성되는 고온 균열과 구별하는 데 사용되는 또 다른 표현입니다. 지연 균열은 사용되는 또 다른 용어입니다. HIC가 며칠 또는 몇 주 동안 발생하지 않을 수 있기 때문에 설명적입니다. HIC가 예상되는 경우 균열이 발생할 수 있도록 용접부에 1주일 이상 방사선 촬영을 하지 않는 경우가 많습니다.

메커니즘

수소는 모든 아크 용접 공정에서 보편적인 불순물입니다. 이것은 플럭스에서 피할 수 없는 물, 필러 와이어 표면의 유기 윤활제, 용접 조인트에 모인 파편, 아크 흐름으로 흡입될 수 있는 공기 중의 수분에 존재합니다. H2는 고체 Fe보다 액체 Fe에서 더 높은 용해도를 가지며 고체 Fe에서도 온도에 따라 용해도가 감소합니다. Fe에서 H2의 용해도는 온도의 함수입니다.

1500℃에서 액상선 위의 용해도는 중량 기준으로 약 30ppm(백만분의 일)이지만 고체 상태에서는 약 8ppm입니다. 400℃에서 용해도는 1ppm 미만으로 떨어집니다. 용접 금속 응고율이 매우 높기 때문에 용융 용접 금속에 용해된 H2가 유지됩니다. 가스로 빠져나가는 H2는 종종 작은 기포 또는 용접 금속 다공성의 형태로 포획되지만 상당한 양이 과포화 H2로 응고된 용접 금속에 남아 있습니다. 잔류물은 미미해 보일 수 있지만, 1ppm의 H2만으로도 고강도 강철에서 균열 문제를 일으킬 수 있음을 인정해야 합니다.

냉각 간격 동안 원자 H2는 빠르게 확산되어 일부는 용접 HAZ로 들어가고 일부는 공기로 빠져나가고 나머지는 용접 금속 내에 남아 있습니다. 적절한 조건이 주어지면 이러한 이동성이 높은 원자는 금속 격자의 균열과 불연속성을 찾아 해당 지점에 집중합니다. 외부 구속으로 인한 격자의 잔류 응력 및 응고 및 고체 상태 변형으로 인한 체적 변화와 함께 H2는 불연속을 확대하여 미세 균열을 형성합니다. 원자가 균열을 관통하고 분자로 갇히면 국부 응력이 갑자기 완화됩니다. 날카로운 팁을 가진 결과적인 미세 균열은 추가 원자가 모이는 높은 응력 집중과 관련이 있습니다. 이러한 응력은 균열이 확장되면서 완화될 때까지 축적됩니다. 균열에 의한 응력 축적 및 완화 과정은 (i) 단면적이 파손을 일으킬 만큼 충분히 감소되고, (ii) H2가 균열이 진행되는 데 필요한 수준 이하로 농도를 낮추기에 충분한 양으로 빠져나갈 때까지, (iii) 비드 균열 아래에서 균열이 진행되는 데 필요한 수준 이하로 용접의 잔류 응력이 감소했습니다.

HIC는 자발적으로 발생하지 않고 개별 단계로 발생합니다. 단계적 진행은 음향학적으로 관찰될 수 있습니다. 작은 표본의 경우 저항 변화를 측정하여 진행 상황을 모니터링할 수도 있습니다. 모니터링은 HIC 프로세스가 시작된 후 발생하는 저항의 변화와 HIC가 실패할 때까지 한 단계씩 진행되는 방식을 보여줍니다. 모니터링은 또한 외부 스트레스 수준에 대한 HIC의 민감도를 보여줍니다. H2의 존재 여부에 관계없이 시편의 응력이 인장 강도(TS)를 초과하면 파손이 빠르게 발생합니다. 그러나 충분한 H2가 존재할 때 HIC로 인한 손상은 TS보다 훨씬 낮은 응력으로 시작될 수 있습니다. H2와 시간이 충분하면 HIC가 고장날 수 있습니다. 일반적으로 응력이 감소함에 따라 균열이 시작되고 파손으로 이어지는 데 필요한 시간이 늘어납니다.

HIC는 임계 응력 아래에서 발생하지 않는다는 것을 아는 것이 중요합니다. 적용된 응력 외에도 강철에 용해된 H2의 양도 중요한 역할을 합니다. H2가 증가하면 HIC를 시작하는 데 필요한 스트레스가 줄어들고 시작에 필요한 시간도 줄어듭니다. 응력과 H2라는 두 변수의 상호 작용은 HIC를 시작하는 시간과 파괴가 발생하지 않는 임계 응력 모두 강철에 존재하는 H2의 양에 반비례한다는 것을 보여줍니다.

HIC에 영향을 미치는 세 번째 변수는 강철(용접 금속 또는 HAZ)의 미세 구조입니다. 베이나이트를 포함한 모든 침상 미세구조에서 문제가 발생할 수 있지만, C 함량이 더 높은(약 0.3% C 이상) 강철에서 발생하는 쌍정 마르텐사이트는 일반적으로 매우 어렵습니다. 침상 미세구조는 고장력강과 관련된 전형이며 더 높은 응력 자체가 HIC의 악화 요인이기 때문에 이 가정은 결함이 있을 수 있습니다. 그러나 상대적으로 관용적인 미세 구조를 가진 강철은 민감한 미세 조직을 가진 더 강한 강철보다 더 높은 임계 응력을 나타낼 수 있습니다. 일반적으로 더 강한 강철은 HIC의 초기 개시 시간과 낮은 임계 응력 모두와 관련하여 H2에 더 민감합니다. 이러한 거동의 차이는 고강도 마르텐사이트강과 약한 베이나이트강 간에 관찰되었습니다.

포함도 중요합니다. HSLA 강의 인성은 특히 개재물 형태일 때 불순물에 의해 손상됩니다. 그러나 내포물은 H2 원자의 싱크 역할을 할 수 있기 때문에 유익한 효과도 가질 수 있습니다. 이러한 이유로 일부 초고순도 강은 HIC에 놀라울 정도로 민감한 것으로 나타났습니다. HIC를 개발하기 위해 용접부가 외부적으로 응력을 받을 필요가 있다고 결론지어서는 안 됩니다. 융합 용접과 관련된 차등 수축은 항상 용접물에 잔류 응력을 생성하며 드문 예외를 제외하고 이러한 응력은 접합부의 가장 약한 구성요소의 YS와 적어도 동일합니다. 대부분의 용접 금속은 모재보다 강하기 때문에 잔류 응력은 모재 강판의 YS에 가깝습니다. 종종 잔류 응력을 가능한 한 낮게 유지하기 위해 약한 용접 금속을 선택하거나 일치하지 않는 용접 금속을 선택하여 임계 구조에서 HIC의 발생을 최소화할 수 있습니다. 피로와 관련된 응용 분야와 같은 일부 응용 분야에서는 HIC가 포함된 구성보다 약하지만 건전한 구조가 더 적합할 수 있습니다. 그러나 민감한 미세 구조와 충분한 H2가 주어지면 임계 응력은 매우 낮을 수 있으며 이는 일반적인 잔류 응력보다 훨씬 적습니다. 따라서 HIC가 문제인 경우 대부분의 경우 용접된 구조가 제작 영역을 떠나기 전에 발생합니다.

또 다른 중요한 관찰은 HIC의 메커니즘이 온도의 영향을 받는다는 것입니다. HIC의 가능성은 온도가 약 200℃를 초과할 때 최소화됩니다. 더 높은 온도에서 H2 확산 속도는 원자가 격자 결함 또는 용접의 다른 날카로운 불연속성에 집중할 수 있도록 매우 높습니다. H2의 이동성은 본질적으로 0이기 때문에 -130℃ 이하로 냉각된 용접부에서는 HIC가 발생하지 않을 것입니다.

HIC 통제

HIC에 대한 야금학적 요구 사항을 고려하는 동안 HIC의 발생을 피하기 위해 여러 접근 방식을 채택할 수 있음이 분명합니다. 이러한 요구 사항에는 용접과 연결된 잔류 응력의 감소가 포함됩니다. 이것은 (i) 용접 금속 및 HAZ에서 침상 미세구조의 회피 또는 적어도 마르텐사이트보다는 베이나이트 미세구조 선택, (ii) 용접 작업 중 용접 금속에 용해된 H2 양의 감소, 또는 ( iii) 손상을 일으키기 전에 H2가 빠져나가도록 합니다. 이러한 접근 방식 중 가장 적합한 것은 용접할 부품의 크기, 필요한 기계적 특성, 예상되는 서비스, 사용할 용접 프로세스 및 비용 제한에 따라 다릅니다. 대부분의 경우 절충안이 필요하며 이러한 접근 방식을 조합하는 것이 가장 비용 효율적입니다.

앞에서 언급했듯이 용접의 잔류 응력은 일반적으로 접합부에서 가장 약한 재료의 YS와 동일합니다. 높은 3축 응력을 도입하는 접합 구성에서 잔류 응력은 YS보다 훨씬 높을 수 있습니다. 설계자가 잔류 응력을 줄이기 위해 약한 재료를 사용하는 경우는 거의 없지만 HIC는 구조물의 피로 수명에 상당한 영향을 미칠 수 있습니다. 약한 강철을 수용하기 위해 더 수용 가능한 절충안은 더 두꺼운 섹션을 통합하도록 용접물을 재설계하는 것입니다. 그러나 HIC를 발생시키지 않으면서 저합금강의 강도를 최대한 활용하기 위해 다른 접근 방식을 취할 수 있습니다.

용접 금속 또는 HAZ의 미세 구조의 변경은 원격 가능성이므로 다른 강재를 선택할 수 있는 옵션이 없는 한 HIC에 가장 내성이 있는 강재를 선택해야 합니다. 용접의 잔류 응력을 줄이는 또 다른 방법은 임계 온도보다 낮은 온도에서 용접 후 열처리를 사용하는 것입니다. 강철은 고온에서 약하기 때문에 용접부를 소성 항복이 발생할 수 있는 온도로 가열하면 잔류 응력을 크게 줄일 수 있습니다. 템퍼링된 마르텐사이트 구조를 가진 강철의 경우 이 열처리에 가장 적합한 선택은 원래 템퍼링 온도 또는 그 바로 아래인 일반적으로 620℃에 가깝습니다. 이 처리를 응력 완화 어닐링(SRA)이라고 합니다. For this treatment to be effective, the weldment is to be kept in a suitably large furnace before its temperature drops below 200 deg C and then, to prevent difficulties related with distortion, heated and cooled slowly. Considering the temperature and time required for the SRA treatment, it is obvious that all of the diffusible H2 in the weld will escape. However, unless the stresses in a weld are to be relieved for reasons other than the avoidance of HIC, SRA can prove to be a very costly option. Post-heating also has a place in the scheme of preventing HIC. It is not necessary to reheat weldment to temperatures which are much higher than 200 deg C in order to accelerate the escape of H2 and still avoid the temperature range within which HIC is likely to occur. Such thermal treatments are good for welded components which are small enough to be preheated in a furnace prior to welding and returned to the furnace immediately after welding for a period of time which allows all of the H2 to escape. This approach is mainly important for very high strength alloy steel, which is very sensitive to cracking problem connected with H2.

Similar result is possible by slowing the rate at which weld is allowed to cool after welding. This provides more time for H2 to escape before temperatures drops below 200 deg C. Retarding the cooling rate also allows the transformation of austenite to softer microstructures that are less sensitive to HIC.

The cooling rate of arc welds is affected mainly by three factors namely (i) the temperature of the joint before welding begins, (ii) the arc energy input during welding, and (iii) the joint thickness. The initial temperature can be the ambient temperature of the area where the steel has been stored, or the temperature to which the weldment has been heated as the result of a previous weld by external methods (the inter-pass temperature), or the temperature to which the joint had been heated (the preheat temperature). As preheat temperature is increased, the cooling rate decreases. The arc energy input is defined by the electrical energy dissipated by the arc and the speed at which the arc is moved along the joint. Higher arc energy input retards the cooling rate.

The joint thickness also affects cooling rate since most of the heat entering the joint is extracted by conduction into the body of the weldment. Conduction is at a maximum with three-dimensional cooling. This occurs when the joint is thicker than around 25 mm. Conduction is less effective in thinner sections, which means that the weld cooling rate is inversely proportional to the thickness. Though the cooling rate of thin section is also influenced by radiation and convection, the effect is much less pronounced than that of conduction.

The variables described above can be incorporated into a single equation which allows calculations to be made of the rate at which weld cools at a specific temperature. CRt =K [(T-To)2 /E] where CRt is the cooling rate at temperature T, K is a constant of proportionality (including an adjustment for the steel thickness, if it is thinner than 25 mm), To is the preheat or inter-pass temperature, and E is the arc energy input, which is calculated as E=VI/S where V is the arc voltage, I is the welding current, and S is the arc travel speed. By combining the above two equations, a general expression for cooling rate is obtained which is CRt=K [(T-To)2*S/VI]. This equation has been developed for the purpose of predicting weld and HAZ microstructure in conjunction with continuous-cooling transformation diagram. This diagram allows the determination of the cooling rates above which strong martensite or bainite are ensured or below which they can be avoided. The same equation can be used to calculate the cooling rate at temperature critical to the evolution of H2 and the avoidance of HIC.

The adjustment of welding procedures is accomplished by varying the current or the travel speed. Voltage is a strongly dependent variable which is determined by (i) the welding process, (ii) the characteristics of the electrodes, fluxes, or shielding gases, and (iii) the current. It is not to be viewed as a variable with which to control weld cooling rate.

The other method of retarding cooling rate, which is possibly the most common method, is to control the preheat temperature or inter-pass temperature of the joint prior to welding. Relatively small changes in these temperatures can exert strong effect on cooling rate at temperature around 200 deg C, which is critical with regard to the onset of HIC. As an example, by increasing the preheat temperature from 20 deg C to 100 deg C, the cooling rate at 200 deg C is reduced by around one third. By preheating to 150 deg C, the cooling rate is reduced by a factor of around ten, which is a very significant amount when fabricating high strength steel which has little tolerance to HIC.

Preheating is rather costly. It can affect the weld microstructure and can make working conditions intolerable for the welder. However, preheating is vital for reducing HIC. Preheat affects the lower critical stress in the HAZ of high strength steel when welded with a covered electrode. The ultimate TS of this high strength steel is around 750 N/sq mm. Yet, with a 25 deg C preheat which is the room temperature; failure is caused by HIC in less than 10 min at a stress level of around 490 N/sq mm. The lower critical stress below which failure does not occur is around 415 N/sq mm. By preheating to a temperature of 120 deg C, the critical stress is increased to 620 N/sq mm, which is around the YS of the high strength steel, but still considered unsafe. To avoid HIC entirely, under the conditions used to produce the weld, the preheat temperature need to be higher than 150 deg C.

A number of approaches have been used to select the most appropriate temperature for preheating steel for the avoidance of HIC. Some approaches rely on empirically derived tables which list the steels and recommended welding measures, including those for preheat and post-heat. Another relates cracking tendencies quantitatively to the hardenability of the steel, calculating it on the basis of the CE. One such formula for CE is given by the equation CE =C + Mn/6 + Si/24 + Ni/40 + Cr/5 + Mo/4.

For application which involves weld to be made with covered electrode, the recommended preheat temperature for steels having different CEs although show a considerable scatter, yet the overall trend demonstrates a linear relationship between the CE and the preheat temperature. For a quick approximation of the required preheat, the relationship To =200 CE can be used, where To is in deg C. For including the scatter band which incorporates all of the data points, a more-precise interaction between the CE and the preheat temperature can be shown by relationship To =210 CE (+15 to -45). The scatter band of 60 deg C is quite large, which suggests that the upper portion be used for selecting suitable preheat temperatures with which to avoid potential problems. However, if metallurgical softening needs to be avoided, then the most appropriate course of action is to rely on laboratory trials for determining the minimum effective level of preheat. Of course, such a determination needs that the energy input, the thickness of the joint, and the welding process is also to be considered.

Measurement of H2

Direct measurement of H2 in weld metal is difficult. Unless good care is taken to stop its escape from a weld before an analysis can be made, the amount measured is not generally the representative of that which might have caused a crack to develop. This means that sample is to be planned to be analyzed quickly or super-cooled in liquid nitrogen (N2) to stop the diffusion of H2 while awaiting analysis. The technique recommended by the American Welding Society (AWS) measures the volume of H2 gas which escapes from a test weld which is around 75 mm long. It is collected in either a eudiometer tube (in a mercury or glycerine bath) or in the isolation chamber of a gas chromatograph.

Indirect methods also have been used by measuring the sources of the H2. For wires used in the GMAW and SAW processes, this can be done by measuring the hydrocarbons on their surface. Mass spectrometry can be used for the analysis. For the SMAW and SAW processes, the moisture adsorbed in the fluxes can be determined. Often, this is done by measuring weight loss after drying at high temperatures of around 400 deg C to 425 deg C. The issue related with indirect measurements is that the efficiency of transfer of the H2 to the weld from the wires or fluxes is difficult to predict. It is normally dependent on the welding technique. Hence, empirical results are used to relate the amount of H2 present in the welding materials to the HIC in the weldment. For this reason, a comparison among processes becomes very difficult. However, even the measurements of gas evolution can be faulted, since only the diffusible H2 is measured. Some remains in solution and some are trapped within weld defects or inclusions.

Importance of welding process

The arc welding process needs a source of filler material and methods for protecting and controlling the arc and the deposited metal. In most of the cases, the filler material is provided in the form of rods, continuous wires, or continuous tubes. The surface of all of these materials is contaminated with residue of H2 rich drawing lubricant. In the GMAW process, a shield gas is used for protection. For cored wire, a combination of shield gases and fluxes are used. The submerged arc and covered electrode techniques involve only fluxes. All of the fluxes are sources of chemically combined or adsorbed water. The quantity of H2 dissolved in weld metal can vary, not only between but within processes.

Of all of the arc welding processes using consumable electrode, the GMAW process is associated with the lowest H2 levels, the primary source being residual drawing lubricant on the wire surface. Totally dry wire is unacceptable, because it is difficult to feed. The amount of residual lubricant generally is not a problem with steel having YS less than 520 N/sq mm. However, as the YS approaches 620 N/sq mm, the residual lubricant becomes a potentially important factor if HIC is to be avoided, unless relatively high preheat temperature can be used. When the YS exceeds 830 N/sq mm, the residual lubricant is to be kept as low as possible.

The importance of the residues is reflected by the effects of H2 on HIC in welds which have YS of 930 N/sq mm and which need to be minimized by controlling the cooling rate. In this case, the cooling rate is determined at 540 deg C, a temperature close to that at which the weld metal transforms from austenite to martensite. At the relatively rapid cooling rate of around 30 deg C/second, 4 ppm of H2 on the wire surface is shown to have caused HIC. To be securely free of HIC, the H2 is to be maintained at level below 3 ppm. By adjusting the welding technique, preheat temperature, or both, in order to retard the cooling rate at 540 deg C to less than 20 deg C/second, the tolerance for H2 on the wire can be increased to 5 ppm.

As stated under H2 measurements, it is difficult to predict the amount of H2 which gets transferred to a weld from surface contaminants that are decomposed in the arc (or before reaching the arc), mainly when the level is measured in single digit ppm. This level is so low as to prevent the use of gas evolution technique for the measurement of the H2. The higher tolerance for wire surface contaminants at lower cooling rate can be due as much to the softer microstructure as it is to the escape of H2. To retain high strength, the higher cooling rate is necessary. Usually there is a very sudden drop in strength as the cooling rate drops below 10 deg C/second. Obviously, to obtain the strongest possible weld without encountering HIC, it is necessary to minimize the presence of any contaminants that contain H2.

The achievement of very low level of H2 is not possible with any of the other arc welding processes, because they need fluxes instead of shield gases for protection. Fluxes can absorb water. There is the importance of moisture in a submerged arc flux on the cracking sensitivity of a weld metal which has YS of 830 N/sq mm. It shows that diffusible H2 level as low as 7 milli-litres/100 grams can drop the critical strength to 105 N/sq mm (H2 content of 1 ppm is equivalent to 1.11 milli- litres/100 grams). Even baking the flux to reduce the weld-diffusible H2 below 2 milli-litres/100 grams does not eliminate HIC. The critical stress remains below 415 N/sq mm. It is obvious that the welding conditions used for the submerged arc weld are not acceptable. Either the steel is unusually sensitive to H2 or the flux used is not capable of being dried sufficiently to reduce H2 contamination.

Similar HIC problem is encountered in the SMAW process when weld strength exceeds 480 N/sq mm. For this reason, low H2 electrode has been developed specifically to minimize, if not prevent, the problem. Low H2 electrode coating is formulated without any organic material. This low H2 coating is baked at temperature exceeding 430 deg C to reduce residual moisture to a level of around 0.1 %. This is nearly the lowest practicable level, since the absence of moisture in a coating tends to make it brittle. The effect of baking on the residual moisture during initial manufacture shows that even with careful control of formulation and baking, the moisture level of covered electrode coating cannot be reduced to levels sufficiently low to prevent HIC in steel having YS higher than 830 N/sq mm.

The moisture in low H2 electrodes usually is specified as 0.2 % max. This moisture level is what is expected to be found in coatings of commercial low H2 electrodes, immediately after being removed from hermetically sealed containers. However, if exposed to humid, warm air, thee electrode coating reabsorbs moisture. The rate of moisture pickup depends on the constituents in the coating. In some cases, reabsorbed moisture can reach levels exceeding 1 %. For this reason, electrodes are to be stored in heated ovens on hot and humid days and exposed to shop atmospheres only for short times.

Moisture-resistant coating has been developed to counter the reabsorption problem. Although the coating is quite safe when exposed to the relatively cool and moderately humid atmosphere indicated, extra precaution is necessary when welding in tropical conditions. It is possible to salvage electrodes which have become ‘wet’ by re-baking them at temperatures which approach those used during their manufacture. Drying time of around 1 hour is typically needed to recondition electrodes at around 400 deg C to 425 deg C. Although re-baking can salvage electrodes which are inadvertently exposed to moist conditions, the process is not to be repeated since the covered electrodes are alloyed with metal powders which can be oxidized during re-baking operations. Hence, the resulting alloys are leaner and weaker.

Re-baking causes a loss in both Mn and Si content of the weld metal, resulting in a drop in the weld YS. This happens with very controlled re-baking. Unfortunately, the same care is not always taken in shop atmospheres. Significantly greater losses in the Mn and Si contents, as well as mechanical properties, can be expected.

제조공정

마찰 용접이란 무엇입니까? 마찰 용접은 재료를 소성적으로 변위시키고 융합시키기 위해 업셋(upset)이라고 하는 횡력을 추가하여 서로에 대해 상대적으로 움직이는 공작물 사이의 기계적 마찰을 통해 열을 발생시켜 공작물을 용접하는 고체 상태 용접 기술입니다. 용융이 일어나지 않기 때문에 마찰용접은 융착용접이 아니라 단조용접에 가까운 고체용접 기술이다. 마찰 용접은 다양한 항공 및 자동차 응용 분야에서 금속 및 열가소성 수지와 함께 사용됩니다. 실제로, 겉보기에 매끄러운 표면은 돌기라고 하는 많은 미세한 돌기로 구성됩니다. 한 표

분무 용접이란 무엇입니까? 용사 용접은 용사 형태의 여러 용접 공정을 말합니다. 분말이나 와이어를 압축가스로 고속으로 분무하여 금속표면에 분사하는 산업활동입니다. 스프레이 용접에는 산업용 플라즈마, 화염, 폭발 총, 아크 스프레이 및 고속 산소 연료의 사용이 포함됩니다. 스패터 용접에서 발생하는 상당한 열로 인해 사람과 환경에 해를 끼치지 않도록 절차와 규정을 주의 깊게 일관되게 따라야 합니다. 관련: 용접이란 무엇입니까? 분무 용접은 어떻게 작동합니까? 열 스프레이는 다중 코팅 공정을 나타내는 일반적인 용어입니다. 전체