제조공정

철광석 직접 환원을 위한 Midrex 공정

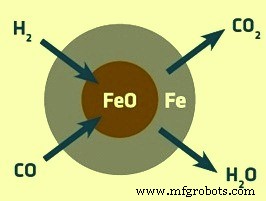

Midrex는 직접 환원철(DRI) 생산을 위해 개발된 제철 공정입니다. 가스 기반 용광로 공정은 일반적으로 천연 가스에서 형성되는 환원 가스를 사용하여 철광석 펠릿 또는 괴상 광석을 용융 없이 DRI로 환원시키는 고체 상태 환원 공정입니다. 환원가스를 이용한 환원과정의 원리는 그림 1과 같다.

그림 1 환원가스를 이용한 환원과정의 원리

Midrex 공정의 역사는 Surface Combustion Corporation의 Donald Beggs가 Midrex 직접 환원 공정에 대한 아이디어를 구상한 1966년으로 거슬러 올라갑니다. 원래의 공정은 나중에 Midrex Technologies, Inc.가 된 Midland-Ross Co.에서 개발했습니다. 현재 Kobe Steel의 전액 출자 자회사입니다. 1967년 오하이오 주 톨레도에 파일럿 공장이 건설되었습니다. 연간 150,000톤의 생산 능력을 갖춘 최초의 상업용 공장이 1969년 오리건주 포틀랜드에 건설되었습니다. Midrex 공정의 천재성은 단순함에 있습니다. 화학량론적 천연 가스 개질과 철광석의 직접 환원을 결합한 Donald Beggs의 개념은 시간의 시험을 견뎌낸 획기적인 혁신이었습니다.

1969년 이후 Midrex 공정을 통한 DRI 생산량은 5억 톤을 넘어섰습니다. 많은 Midrex 공장의 생산량이 설계 용량을 초과합니다. 1987년부터 매년 Midrex 공정을 통한 DRI 생산은 전 세계 DRI 생산량의 60% 이상을 차지하고 있습니다.

이 과정은 1978년 고베제강이 카타르에 연간 40만톤 규모의 공장을 건설하기 시작했을 때였다. 고베제강은 고로 조업을 통해 개발한 자사 기술을 활용해 설계를 대폭 수정하고 당시의 신공정을 안정화했다. 한편, Midrex Technologies는 여러 국가에 건설한 공장에 대해서도 다양한 개선 작업을 수행했습니다. 이들은 모두 1980년대 초에 통합되어 프로세스가 거의 완료되었습니다.

1984년 Midrex 유닛의 최대 생산 능력은 연간 600,000톤이었습니다. 연간 생산 능력이 각각 800,000톤, 100만 톤 및 160만 톤인 5.0m, 5.5m 및 6.5m 샤프트 직경의 Midrex 샤프트로는 서로 다른 개발 단계를 구성합니다. 이후 개선이 이루어지면서 2007년에는 용량이 연간 180만 톤 수준으로 증가했으며 이는 상당히 좋은 크기의 고로와 맞먹는 수준입니다. 연간 220만 톤의 DRI를 처리할 수 있는 슈퍼 메가모드 모듈은 내경 7.5m의 용광로를 갖추고 있으며 시간당 275톤 이상을 생산할 수 있다. 오늘날 Super Megamod 모듈은 연간 270만 톤의 용량을 가질 수 있습니다.

또한 1969년 첫 공장 가동 이후 공정이 크게 개선되었습니다. Midrex 공정의 생산성 향상은 (i) 공정 장비의 규모 확장으로 인한 더 큰 용량의 용광로, (ii) 지속적인 증가된 열 회수, (iii) 개선된 촉매, (iv) 열간 연탄, (v) 이중 소동, 현장 개질, 산화물 코팅, 박벽 내화물, 산소 주입 등과 같은 새로운 기술의 통합을 포함하는 공정의 개선 .

프로세스 설명

용광로에 대한 철 부담은 철광석 펠릿 또는 크기 덩어리 광석 또는 이 둘의 조합일 수 있습니다. 그러나 광석 부담은 일반적으로 펠릿과 덩어리 광석의 혼합으로 구성됩니다. 광석 부하 재료는 펠릿 또는 덩어리 광석으로 지정된 지정된 빈으로 운송 및 적재됩니다. 쓰레기통의 용량은 플랜트 용량에 따라 다릅니다. 덩어리광석용으로 지정된 빈에는 높이가 떨어져서 미세하게 생성되는 것을 방지하기 위해 특수 '사다리'가 장착되어 있습니다. 덩어리 광석에 대한 펠릿의 일반적인 혼합 비율은 80:20입니다. 빈 아래의 일정한 피더는 혼합 비율을 제어합니다. 혼합된 광석은 특대형(+45mm) 및 소형(-6mm) 재료를 제거하기 위한 광석 스크린을 통해 용광로로 공급됩니다.

Midrex 공정은 작동이 간단하며 (i) 철광석 환원, (ii) 가스 예열 및 (iii) 천연 가스 개질의 세 가지 주요 단위 작업을 포함합니다. Midrex 공정의 핵심은 용광로입니다. 이것은 원통형의 내화 라이닝 용기이며 직접 환원 공정의 핵심 구성요소입니다. 그것은 유연할 뿐만 아니라 다용도 반응기입니다. 천연 가스, 석탄 합성 가스, 코크스 오븐 가스 또는 Corex 공정의 배기 가스를 환원 가스로 사용할 수 있습니다. 대기압보다 약간 높은 작동 온도와 약 950°C의 작동 온도에서 작동합니다. 용광로 가용성은 Midrex 공장이 연간 8000시간 이상 작동되도록 보장합니다.

용광로는 가스와 고체가 역류하는 원리로 설계되어 환원 효율을 극대화합니다. 퍼니스는 퍼니스 부담을 효과적으로 분산하고 재료 브리징 및 가스 채널링을 방지하여 균일한 고체 흐름을 보장합니다. 다양한 용광로 구역 사이의 가스 흐름과 관련하여 제어가 실행됩니다. 갱도는 또한 환원 가스가 공기와 접촉하는 것을 방지합니다. 가스 흐름이 퍼니스 부하를 유동화하는 것을 방지합니다. 퍼니스의 단면 전체에 걸쳐 균일한 온도 프로파일이 유지됩니다. 퍼니스 부하 흐름의 중단이 방지됩니다. 용광로 설계로 수냉식 배출 콘이 필요하지 않습니다.

요즘 표준 Midrex 화로는 (i) 노의 환원 구역에 얇은 벽 내화물을 사용하여 부담의 압력 강하를 줄이고 노의 부피를 늘리고, (ii) 환원 가스 주입을 위한 이중 버슬 포트와 같은 기능을 가지고 있습니다. 이렇게 하면 가스가 환원 구역의 하중 중심으로 더 잘 침투할 수 있으므로 용광로 중심의 금속화가 개선되고 (ii) 용광로 환원 구역의 중앙 및 벽면.

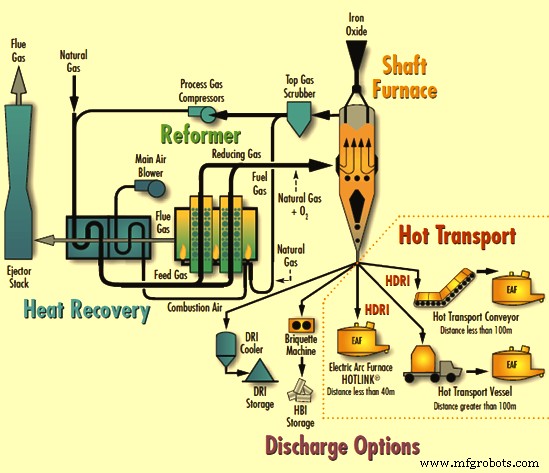

이 공정은 냉간 DRI(CDRI), 고온 DRI(HDRI) 및/또는 고온 연탄(HBI)을 생산할 수 있는 능력이 있습니다. 공정 흐름도는 그림 2에 나와 있습니다.

그림 2 Midrex 프로세스 흐름도

샤프트로는 반응물의 역류가 있는 충전층 반응기입니다. 이러한 유형의 반응기는 일반적으로 고체 물질 처리에 매우 효율적인 반응기입니다. 이 효율에 대한 세 가지 주요 이유가 있습니다. 즉 (i) 반응기가 광석 부하로 완전히 채워지기 때문에 체적 생산성이 일반적으로 매우 높으며, (ii) 이동하는 충전층이 광석 부하의 각 조각이 동일한 온도 프로파일을 경험하도록 보장합니다. , 가스 조성 및 체류 시간이 다른 모든 부분과 동일하며 (iii) 역류 흐름은 광석 부담이 반응 및 빠른 반응 시간에 대한 매우 큰 추진력을 제공합니다.

용광로의 작동은 간단하고 간단합니다. 철 부하 물질은 프로포셔닝 호퍼를 통해 로 상단에 도입되고 중력 흐름에 의해 아래로 내려갑니다. 용광로에서 상승하는 고온 환원 가스에 의해 접촉되고 가열되어 DRI로 변환됩니다. 주로 수소(H2) 및 일산화탄소(CO)인 환원 가스는 산화철(Fe2O3)과 반응하여 환원, 즉 배출 전에 산소(O2) 함량을 제거하고 물질을 침탄화합니다. CDRI 생산을 위해 환원철은 용광로 하부에서 역류하는 냉각 가스에 의해 냉각 및 침탄됩니다. DRI는 또한 HDRI로 뜨겁게 배출되거나 HBI를 생산하기 위해 연탄 기계에 공급될 수 있습니다. 따라서 퍼니스의 제품은 CDRI, HDRI, HBI 또는 임의의 조합으로 동시에 배출될 수 있습니다.

용광로에서 일어나는 반응은 아래와 같습니다.

CO 감소

Fe2O3 + 3CO =2Fe + 3CO2 (전체 반응)

3Fe2O3 + CO =2Fe3O4 + CO2 (발열 반응)

Fe3O4 + CO =3FeO + CO2 (흡열 반응)

FeO + CO =Fe + CO2 (발열 반응)

H2에 의한 감소

Fe2O3 + 3H2 =2 Fe + 3H2O (전체 반응)

3Fe2O3 + H2 =2Fe3O4 + H2O (발열 반응)

Fe3O4 + H2 =3FeO + H2O (흡열 반응)

FeO + H2 =Fe + H2O (흡열 반응)

침탄 반응

3Fe + CH4 =Fe3C + 2H2 (흡열 반응)

3Fe + 2CO =Fe3C + CO2 (발열 반응)

3Fe + CO + H2 =Fe3C + H2O (발열 반응)

용광로 상부에서 배출되는 배기가스(탑가스)는 습식 스크러버(탑가스 스크러버)로 세정 및 냉각한 후 재순환하여 재사용합니다. CO2와 H2O를 포함하는 상부 가스는 압축기에 의해 가압되고 천연 가스와 혼합되고 예열되어 개질기로 공급됩니다.

주로 H2와 CO로 구성된 환원 가스는 다양한 에너지원에서 생성될 수 있습니다. 천연 가스는 주로 83%에서 96%까지 다양할 수 있는 메탄을 포함합니다. 천연 가스의 다른 구성 요소는 고급 탄화수소입니다. 천연 가스는 합금강 튜브를 포함하는 기밀 내화로인 개질기에서 개질될 수 있습니다. 개질기의 공급 가스는 재활용되는 용광로의 오프 가스와 혼합된 신선한 천연 가스입니다. 이 혼합 혼합 가스는 가열되고 촉매 충전 튜브를 통과합니다. 개질 가스는 촉매가 채워진 튜브 내부에서 일어나는 촉매 반응으로 인해 생성됩니다. 약 90% ~ 92%의 H2 + CO(건식 기준)를 포함하는 새로 개질된 가스는 환원 가스로서 샤프트 환원로에 직접 고온으로 공급됩니다.

Midrex 공정은 기상 반응에 고체 촉매를 사용합니다. 알루미나 또는 마그네시아는 촉매에 모양과 강도를 부여하는 담체 물질입니다. 반응 속도를 증가시키는 촉매의 활성 성분은 일반적으로 니켈입니다. 코발트도 일부 경우에 사용되었습니다. 유황과 할로겐은 가장 흔한 개질 촉매 독입니다.

리포머에서 일어나는 반응은 표 1에 나와 있습니다.

| 탭 1 리포머 반응 | ||

| Sl. 아니오 | 반응 유형 | 반응 |

| 1 | 증기 개질 | CnH(2n+2) + n H2O =(2n+1)H2 + nCO |

| 2 | CO2 개질 | CnH(2n+2) + n CO2 =(n+1)H2 + 2nCO |

| 3 | 수성 가스 이동 반응 | CO + H2O =CO2 + H2 |

| 4 | 부두아르 탄소 침착 반응 | 2CO =CO2 + C |

| 5 | 탄소 침착 반응을 요구합니다. | CO + H2 =H2O + C |

| 6 | 중질 탄화수소 분해 | CnH(2n+2) =(n+1)H2 + nC |

개질기 및 촉매 설계는 탄소 침착 반응이 일어나지 않고 개질 반응을 촉진하도록 설계되어야 합니다. 일반적으로 증기 개질기는 천연 가스 개질에 사용됩니다. 증기 개질기의 경우 천연 가스는 탈황되어야 합니다. Midrex 공정은 화학량론적 개질기를 사용합니다. 이 개질기에서 화학량론적 비율은 중요한 매개변수입니다. 화학량론적 비율은 단순히 산화제, CO2 및 H2O 대 탄화수소의 몰 또는 부피 비율이며, 이는 반응이 완료될 때까지 남은 산화제 없이 탄화수소의 소비를 초래합니다. 화학량론적 비율의 또 다른 버전은 개질기 공급 가스의 탄화수소에 있는 탄소에 대한 산화제의 비율입니다. 증기 개질기에서는 증기 대 탄소 비율입니다. Midrex 개질기에서 화학량론적 비는 탄화수소에 대한 산화제의 실제 비율을 탄화수소에 대한 산화제의 화학량론적 비율로 나눈 값입니다. 따라서 이것은 개질기 공급 가스의 과잉 산화제의 척도입니다. 따라서 이것은 산화제 대 탄소 비율이라고 더 적절하게 불립니다.

Midrex 개질기의 특징은 (i) 개질을 위한 증기 시스템이 필요하지 않고, (ii) 작동을 위해 CO2 제거 시스템이 필요하지 않으며, (iii) 급냉 및 재가열 없이 고온 환원 가스를 용광로에서 직접 사용할 수 있다는 점입니다. iv) 개질에 O2가 필요하지 않음, (v) 개질에 CO2를 사용하여 천연 가스가 덜 필요하고, (vi) Midrex 프로세스가 에너지 소비와 플랜트 내 움직이는 부품 수를 최소화하는 단순한 폐쇄 루프 시스템이 되도록 합니다.

Midrex 개질장치로는 니켈 촉매로 채워진 수백 개의 개질장치 튜브가 제공됩니다. 이 튜브를 통과하면 탑 가스와 천연 가스의 혼합물이 개질되어 CO와 H2로 구성된 환원제 가스가 생성됩니다. Midrex 개질기 튜브에서 일어나는 반응은 다음과 같습니다.

CH4 + CO2 =2CO + 2H2

CH4 + H2O =CO + 3H2

2CH4 + O2 =2CO + 4H2

CO + H2O =CO2 + H2

채널4 =C(S) + 2H2

Midrex 개질기는 여러 면에서 증기 개질기와 다릅니다. (i) 이산화탄소와 수증기를 모두 개질하고, (ii) 약 1.4의 산화제/탄소(Midrex 화학량론적) 비율에서 작동하고, (iii) 개질기 공급 가스에 존재하는 황으로 작동하고, (iv) 저압에서 작동합니다. , 그리고 (v) 독특한 촉매 설계가 필요합니다.

Midrex 개질기의 열효율은 열회수 시스템에 의해 크게 향상됩니다. 현열은 공급 가스 혼합물과 버너 연소 공기를 예열하기 위해 개질기 연도 가스에서 회수됩니다. 또한 경제성에 따라 연료 가스도 예열할 수 있습니다.

또한 환원 가스를 생성하기 위해 모든 유형의 석탄 또는 회분을 가스화할 수 있습니다. 코크스 오븐 가스는 Midrex '열 반응기 시스템'을 사용하여 개질할 수 있습니다. Corex 유닛의 수출 합성가스는 DRI를 생산하기 위해 밀접하게 연결된 Midrex 고로에서 사용할 수 있는 고품질 환원 가스도 만듭니다.

Midrex 프로세스에는 4가지 배출 옵션(그림 1)을 사용할 수 있습니다. 이는 Cold DRI, HBI, Hot Link(HOTLINK)를 통한 Hot DRI, Hot Transport Conveyor 또는 Transport Vessel을 통한 Hot DRI입니다.

Hot Link 공정은 주로 중력 수송을 사용하며 HBI 생산을 위한 HDRI의 중력 공급에 사용되는 것과 동일한 기술을 사용합니다. DRI 샤프트 가마의 HDRI는 철강 용해 작업장 외부 및 위의 서지 빈으로 배출됩니다. 핫 링크가 있는 Midrex 모듈은 서지 빈을 통해 모든 혼란 상태를 처리할 수 있도록 장착되어 있습니다. 이 시스템은 EAF의 수요에 따라 전기로(EAF)에 HDRI를 공급합니다. HOTLINK 공정은 DRI 샤프트 가마와 EAF 사이의 거리가 40m 미만일 때 사용됩니다.

고온 이송 컨베이어 시스템은 철강 용해 공장이 DRI 샤프트 가마(40m 이상 100m 미만)에 인접하지 않은 경우 사용되며 절연 기계식 컨베이어는 HDRI를 철강 용해 공장으로 운송하는 데 사용됩니다. 이 경우 DRI는 DRI 샤프트 가마에서 온도 손실을 최소화하고 탈산을 방지하도록 설계된 완전히 밀폐되고 절연된 컨베이어로 배출됩니다. 컨베이어에는 버킷과 유사한 형태의 특별히 형성된 팬이 있습니다. 컨베이어의 닫힌 후드에는 불활성 시스템이 포함되어 있습니다. 컨베이어는 합리적인 비용으로 안정적인 작동을 제공합니다.

열간 수송선에 의한 운송은 DRI 샤프트 가마와 EAF 사이의 거리가 100미터 이상이거나 1개의 DRI 샤프트 가마가 2개 이상의 철강 용해 공장에 공급될 때 사용됩니다. HDRI의 운송은 일반적으로 60~90톤의 용량을 갖는 단열 선박을 사용하여 수행됩니다. DRI 수직 가마에서 용기는 기밀 밀봉이 있는 파이프를 통해 채워집니다. 한 용기가 채워진 후 파이프가 닫히고 다른 용기가 채우기 시작하면 채워진 용기는 레일이나 트럭을 통해 철강 용해 공장으로 운송됩니다.

프로세스 개선

1969년 첫 번째 공장의 시운전 이후 많은 공정 개선이 수행되었습니다. 초기에 뒤따른 초기 관행은 소결 경향으로 인해 100% 펠렛 공급 및 낮은 환원 가스 온도(약 780℃)를 활용하는 것이었습니다. 펠릿 부담 재료. 1970년대 중반에 덩어리 광석이 처음 사용되었고 1980년대에 널리 채택되었습니다. 괴광의 사용은 용광로 부하의 소결을 방지하는 추가적인 이점을 제공했습니다. 그 결과 환원 가스 온도가 780℃에서 850℃로 증가했습니다. 그 결과 시스템 생산성이 약 13% 증가했습니다.

1990년대 중반에 CaO 또는 CaO/MgO를 사용한 산화철 공급 재료의 공장 내 코팅 도입으로 구성된 운영 관행의 추가 개발이 이루어졌습니다. 이로 인해 환원 가스 온도가 추가로 증가했습니다(900℃보다 약간 높음). 이를 통해 공정 생산성이 11% 더 향상되었습니다. 1990년대 중반까지의 모든 발전으로 인해 약 40도 정도의 온도 상승이 발생했습니다.

1990년대 중반까지의 개발은 환원가스 온도의 품질을 건드리지 않고 환원가스 온도를 높이는 방향이었다. 추가 개발 노력은 환원 가스 품질을 희생시키면서 환원 가스 온도를 증가시켰습니다. 1990년대 후반의 이러한 개발은 환원 가스의 품질을 희생시키면서 환원 가스 온도의 증가로 이어졌습니다. 이것은 가스의 산소(O2) 연소를 통해 달성되었습니다. 환원 가스 품질의 손실과 함께 더 높은 환원 가스 온도는 명확한 생산 이점을 제공했습니다. O2 주입의 도입으로 환원가스 CO+H2의 일부가 O2에 의해 연소되었고 이 효과를 성공적으로 달성하는 데 도움이 되었습니다. 오늘날 O2 주입 설계는 다중 노즐 배열을 통해 흐르는 고온 환원 가스 스트림에 고순도 O2를 도입하는 것으로 구성됩니다. O2 주입 관행으로 인해 환원 가스 온도가 1000℃ 이상으로 증가하고 부하 온도가 70℃까지 추가로 증가했습니다. H2+CO의 일부가 O2와 함께 연소하여 소비되지만 온도는 상승합니다. 환원 가스는 용광로의 생산성을 10%에서 20%까지 향상시킵니다. 이러한 개선을 위한 일반적인 산소 소비량은 12 N cum/ton ~ 15 N cum/ton입니다. 덩어리 광석 사용, 산화철 코팅 및 O2 주입으로 인해 1969년 Midrex 1호기의 생산성에 비해 전체 생산성 증가는 약 37%입니다.

위에서 설명한 O2 분사는 부분 연소 기술의 도입으로 가능해진 OXY+라는 개선된 기술로 발전했습니다. OXY+는 개질기 외에 연소기를 사용합니다. 연소기는 연료 가스를 O2와 함께 부분적으로 연소시켜 H2+CO를 생성하고, 이는 개질기에 의해 생성된 환원 가스에 추가됩니다. OXY+ 시스템은 약 0.5의 화학량론적 비율로 O2와 연료 가스를 반응시켜 환원 가스를 생성합니다. OXY+용 버너는 개질기 후의 환원가스 덕트에 설치됩니다. 시스템의 핵심은 연료 가스와 O2가 혼합되고 두 단계로 연소되는 OXY+ 원자로입니다. 적절한 스테이징을 통해 Oxy+ 시스템은 (i) 안정적인 연소, (ii) 그을음 발생 제거, (iii) 연료 가스를 H2+CO로 전환, (iv) 극한의 온도로부터 건축 자재를 보호합니다. Oxy+ 시스템의 성공에 중요한 것은 제어 메커니즘입니다. 원자로의 각 단계에 O2와 연료 가스를 정확하게 측정합니다. O2와 연료 가스의 연소 혼합을 정밀하게 제어하면 일관된 가스 품질과 온도를 유지하는 데 도움이 됩니다. 이는 용광로로 들어가는 가스의 온도 상승을 최소화하는 역할을 하고 생산량을 늘릴 수 있는 추가 기회를 제공합니다. OXY+를 적용하면 용광로 생산성이 21% 증가할 수 있습니다.

부하의 환원온도와 고로에 유입되는 환원가스의 품질을 최대화하여 최적의 생산성을 달성합니다. 이 두 가지 요소는 용광로 및 관련 가스 발생 장비의 생산을 최적화하는 열쇠입니다. 두 가지 작동 방식인 산소 주입 및 OXY+ 시스템의 조합을 활용하고 환원 가스 흐름에서 천연 가스를 유지함으로써 용광로 부하 온도와 환원 가스 온도를 독립적으로 제어할 수 있습니다. 이를 통해 플랜트 운영자는 용광로 내에서 환원 가스의 활용을 최대화하여 용광로의 성능을 최대화할 수 있습니다. 이 방법은 약 5%의 생산량 증가 가능성을 제공합니다.

용광로에 환원 가스를 분배하기 위한 Midrex 이중 버스틀 설계는 용광로 둘레에 두 개의 링 포트로 구성되어 있습니다. 이중 소동은 단일 소동과 비교할 때 환원 가스의 더 나은 분포를 허용합니다. Double bustle은 또한 DRI의 국부 유동화 없이 용해로로의 환원 가스의 더 높은 흐름을 허용합니다. 이러한 장점은 용광로 생산성을 높이는 데 도움이 됩니다.

더 높은 제품 탄소 수준과 더 높은 생산율을 달성하기 위해 노의 전이 영역에 천연 가스를 주입하는 방법이 도입되었습니다. 전환 구역은 환원 구역 아래에 있고 냉각 구역 위에 있는 용해로의 일부입니다. DRI가 감소 영역에서 전환 영역으로 내려갈 때 매우 뜨겁습니다. 이 시점에서 DRI가 노에서 배출되기 전에 과도한 열을 제거해야 합니다. 전환 영역에 천연 가스를 주입하여 사용 가능한 열의 일부를 탄화수소 분해에 활용합니다. 탄화수소의 이러한 분해는 DRI 제품에 탄소를 침착시키고 H2를 방출하며, 이는 위쪽으로 흐르고 환원제가 되어 추가적인 환원을 제공합니다.

천이 구역으로 가는 천연 가스의 예열이 연구되고 있습니다. 천연 가스 예열의 이점은 더 많은 양의 전이 천연 가스를 추가할 수 있기 때문에 더 높은 생산 탄소와 더 높은 생산율입니다. 현재, 천이 구역 천연 가스의 흐름은 냉각 효과에 의해 제한됩니다. 천연 가스의 예열은 환원 구역의 급랭 없이 더 많은 양의 가스 주입을 보장할 수 있습니다.

작동 매개변수 및 특정 소비량

연간 100만 톤의 일반적인 부담 베네수엘라 Comsigua의 Midrex 설비는 철광석 펠릿 80%와 철광석 덩어리 20%로 구성됩니다. 이 공장의 사료 재료에 대한 일반적인 분석은 표 2에, 제품에 대한 일반적인 분석은 표 3에 나와 있습니다.

| 탭 2 사료 재료의 일반적인 분석 | ||||

| 번호 | 구성요소 | 단위 | 철광석 펠릿 | 철광석 덩어리 |

| 1 | 총 수수료 | % | 65-68 | 65.2 |

| 2 | SiO2(최대) | % | 3 | 3 |

| 3 | Al2O3(최대) | % | 3 | 3 |

| 4 | Al2O3 + SiO2(최대) | % | 5 | 5 |

| 5 | CaO + MgO | % | 0.35 | 0.01 |

| 7 | 유황 | % | 0.005 | 0.012 |

| 8 | 인 | % | 0.05 | 0.1 |

| 9 | LOI | % | 3 | |

| 10 | 공칭 크기 | mm | 6-18 | 10-35 |

| 11 | 마이너스 6mm | % | 3 | 5 |

| 12 | 텀블러 강도 | |||

| + 최대 6.73mm | % | 95 | 90 | |

| – 최소 0.595mm | % | 4 | 7 | |

| 13 | 최소 압축 강도 | kg | 250 | |

| 탭 3 DRI의 일반적인 분석 | |||||

| Sl.No. | 요소 | 단위 | HBI | CDRI | HDRI |

| 1 | 철금속 | % | 83 – 90 | 83 – 90 | 83 – 90 |

| 2 | Fe 총액 | % | 89 -94 | 89 – 94 | 89 – 94 |

| 3 | 금속화 | % | 92 – 96 | 92-96 | 92-96 |

| 4 | P | % | 0.005 – 0.09 | 0.005 – 0.09 | 0.005 – 0.09 |

| 5 | S | % | 0.001-0.03 | 0.001-0.03 | 0.001-0.03 |

| 6 | C | % | 1.5 – 4.0 | 1.5 – 4.0 | 1.5 – 4.0 |

| 7 | Al2O3 + SiO2 | % | 2.8 – 6.0 | 2.8 – 6.0 | 2.8 – 6.0 |

| 8 | 벌크 밀도 | t/정액 | 2.4 – 2.8 | 1.6 -1.9 | 1.6 – 1.9 |

| 9 | 겉보기 밀도 | g/cc | 5.0 – 5.5 | 3.4 – 3.6 | 3.4 -3.6 |

| 10 | 제품 온도 | 도 C | 100 | 50 | 600 – 700 |

| 11 | 일반 크기 | mm | 30 x 50 x 110 | 4-20 | 4-20 |

Midrex 공정의 일반적인 작동 매개변수는 탭 4에 나와 있습니다.

| 탭 4 일반적인 작동 매개변수 | |||

| 번호 | 구성요소 | 단위 | 가치 |

| 1 | 펠렛 광석 혼합 비율 | 비율 | 80:20 |

| 2 | 특정 생산성 | 톤/시간 | 150 |

| 3 | 공정 가스 흐름 | N 정액/시간 | 165,000 |

| 4 | 공정 가스 CO2 | % | 20.0-21.0 |

| 5 | 개질기 상자 온도 | 도 C | 1,130 |

| 6 | 개질된 가스 온도 | 도 C | 930 |

| 7 | 개질 가스 CH4 | % | 1.1 |

| 8 | 개질 가스 CO2 | % | 2.8 |

| 9 | 버스트 가스 온도 | 도 C | 830-850 |

| 10 | 버스트 가스 CH4 | % | 3.5-4.0 |

| 11 | 감소 구역 압력 | kg/sq cm | 0.85-0.95 |

| 12 | 천연 가스 소비량 | G cal/ton DRI | 2.4 |

| 13 | 전력 소비 | kWh/톤 DRI | 95 |

| 14 | 산소 소비량 | N cum/ton DRI | 15 |

| 15 | 물 소비량 | N cum/ton DRI | 1.2 – 1.5 |

개질기 입력 및 출력에서 가스의 일반적인 구성 및 온도는 탭 5에 있습니다.

| 개질기 입구 및 출구에서 탭 5 가스 매개변수 | ||||

| Sl.No. | 구성요소 | 단위 | 입구 | 아울렛 |

| 1 | H2 | % | 35 | 55 |

| 2 | CO | % | 19 | 35 |

| 3 | CO2 | % | 15 | 2 |

| 4 | H2O | % | 13 | 6 |

| 5 | CH4 | % | 17 | 1 |

| 6 | N2 | % | 1 | 1 |

| 7 | 온도 | 도 C | 580 | 980 |

일반적인 환경 제어 매개변수는 탭 6에 있습니다.

| 탭 6 환경 제어 매개변수 | |||||

| 대기 배출 | 단위 | 미립자 | SO2 | NOx | 이산화탄소 |

| 충전 호퍼 | kg/ton DRI | <0.001 | 추적 | <0.004 | – |

| 개질기 스택 | kg/ton DRI | <0.04 | 0.025 | <0.50 | <500 |

| 집진 시스템(일반적인 장치 1개) | kg/ton DRI | 0.015 | 추적 | <0.006 | – |

| 방수 | 현탁된 고체 | 흐름 | |||

| 플랜트 블로우 다운 | kg,cum/ton DRI | 0.01 | 0.2 | ||

| 소음 수준 | |||||

| 송풍기 내부 | 데시벨 | 95-105 | |||

| 기타 지역 | 데시벨 | 80-90 | |||

제조공정

제철을 위한 Matmor 공정 Matmor 공정은 현재 Environmental Clean Technologies Ltd(ECT)에서 개발 중인 제철 공정입니다. Matmor 공정 기술은 특허 기술입니다. 이 기술은 갈탄을 기반으로 하며 독특한 화학 및 용광로 설계로 인해 고급 철광석을 저렴한 대체 원료로 대체할 수 있습니다. 일반적으로 갈탄(갈탄이라고도 함)은 휘발성 물질과 수분 함량이 높기 때문에 야금 용도로 사용되지 않습니다. Environmental Clean Technologies Ltd는 공장, 장비 및 지적 재산(

직접 환원 과정의 이론적 측면 철광석의 직접환원법에서는 철광석이나 금속을 융해하지 않고 고체철광석으로부터 고체금속철(Fe)을 직접 얻는다. 직접 환원은 산화철의 환원을 허용하지만 다른 산화물(MnO, SiO2 등)은 환원할 수 없는 산소(O2) 전위에서 고체 상태의 환원으로 정의할 수 있습니다. 환원은 고체 상태이므로 환원된 철에서 이러한 원소가 용해될 가능성이 매우 적기 때문에(낮은 열역학적 활성에서) 철보다 더 안정적인 산화물은 본질적으로 환원되지 않은 채로 남아 있습니다. 철광석의 직접적인 환원은 상승하는 가스에 의해 용