제조공정

철광석 직접 환원을 위한 HYL 공정

HYL 공정은 고체 가스 이동층 반응기에서 환원 가스를 사용하여 철광석(펠렛/덩어리 광석)을 금속 철로 전환하도록 설계되었습니다. 철광석에서 산소(O2)는 수소(H2)와 일산화탄소(CO)를 기반으로 하는 화학 반응에 의해 제거되어 고도로 금속화된 DRI(직접환원철)/HBI(열간 연탄)를 생산합니다. HYL 프로세스는 현재 'Energiron' 상표로 판매되고 있습니다.

철광석의 직접 환원을 위한 HYL 공정은 1950년대 초 Hojalata y L.mina, S.A.(나중에 Hylsa로 알려짐)가 시작한 연구 노력의 결실이었습니다. 개념에 대한 초기 평가 후 터널 용광로를 사용하는 공정을 설치하기로 결정하고 여러 번 실행했습니다. 첫 번째 배치는 1950년 7월 5일에 고대로(열판에 제작된)를 사용하여 만들어졌습니다. 광석과 동일한 입도의 석회석 %. 이 혼합물을 진흙 도가니와 직경 100mm, 길이 1m인 두 개의 철관에 넣었습니다. 양질의 DRI 20kg이 생산되었습니다.

설계 용량이 하루 50톤인 최초의 가스 기반 플랜트는 허용 가능한 금속화 수준에 도달할 수 없었습니다. 운영 18개월 동안 환원가스 개선을 목적으로 천연가스 개질기를 설치하는 등 여러 가지 변화를 겪었다. 마침내 1955년 초에 가동이 중단되었습니다. 이 낙담한 시도 후에 몇 가지 실험이 수행되었고 새로운 아이디어를 테스트하기 위해 파일럿 플랜트가 조립되었습니다. 이 파일럿 플랜트가 가동되면서 하루 30톤의 양질의 환원철을 성공적으로 생산하기 시작했습니다. 하루에 거의 60톤에 달하는 체계적인 생산에 도달했습니다.

가스 기반 HYL 직접 환원 공정으로 직접 환원철을 성공적으로 생산하면서 1일 230톤의 DRI를 생산할 수 있는 상업 공장의 설계에 대한 연구가 시작되었습니다. 1957년 12월 5일 첫 번째 산업 규모의 직접 환원 공장이 가동되었습니다. 고정층 반응기 또는 배치 공정인 Hylsa 몬테레이 1-M 공장의 초기 용량은 연간 DRI 75,000톤이었습니다. 1991년까지 계속 운영되어 35년의 생산 기간이 얼마 남지 않았습니다. 1978년, 미국 금속 협회(American Society for Metals)는 Hylsa의 HYL Process Plant 1-M을 직접 환원 제철 기술을 산업적으로 성공적으로 구현한 역사적인 랜드마크로 지정했습니다. 그러나 이 기술은 배치(Batch) 특성으로 인해 경쟁력에 한계가 있었습니다.

1970년 말까지 1970년의 세계 DRI 총 생산량은 790,000톤에 달했으며 그 중 680,000톤은 HYL 공정 공장에서 생산되었습니다. 그러나 HYL은 이 기술의 경쟁력이 배치 특성으로 인해 제한될 것으로 예상했습니다. 이러한 이유로 1967년 연속(이동베드) 공정을 개발하기 위한 연구 프로그램이 시작되어 첫 번째 HYL 공장이 성공한 지 23년 만인 1980년 5월 멕시코 Hylsa Monterrey에서 첫 번째 산업 공장을 시작했습니다. 새로운 연속 용광로 공정은 HYL III라고 불렸습니다. 새로운 공정 개념은 더 높은 플랜트 생산성, 우수한 DRI 품질, 더 낮은 에너지 소비 및 더 간단한 플랜트 운영으로 이어졌습니다.

HYL III라는 이름은 3세대 HYL 기술을 나타내는 것으로 선택되었습니다. 2세대(HYL II)는 기본적으로 효율성을 개선하고 천연 가스 소비를 줄이기 위해 설계된 원래의 고정층 공정을 수정한 것입니다. 공정의 이 개발 단계에서 두 가지 중요한 수정이 이루어졌습니다. 즉 (i) 환원 가스 재가열로에서 고온 합금 튜브를 사용하여 가스를 더 높은 온도로 가열할 수 있게 했으며, (ii) 가열 횟수를 줄였습니다. 원래 4개 장치에서 2개 장치로 용광로. HYL II 공정에서 환원 가스(CO 및 H2가 풍부한)는 일반적으로 니켈 기반 촉매 개질에 의해 생성되었습니다. 그러나 HYL II 공정은 HYL III 공정의 등장이 상당한 이점을 제공했기 때문에 상용화되지 못했습니다.

그 이후로 HYL III 이동층 공정에 몇 가지 개선 사항이 통합되었습니다. 1986년에 CO2 제거 시스템이 환원 가스 회로에 통합되어 생산성, 에너지 소비 및 DRI 품질이 크게 향상되었습니다. 개질 가스 소비량은 약 50% 감소했으며 용광로 생산성도 약 50% 증가했습니다.

1995년 부분 연소 기술은 환원 가스 히터와 용광로 입구 사이의 이송 라인에 O2를 주입하여 HYL 플랜트에 통합되었습니다. 이 계획은 환원 가스 온도의 중요한 증가와 현장 개질을 허용했습니다. 이는 개질 가스 소비를 약 25% 감소시켰고 용광로의 생산성을 증가시켰습니다. 1988년에 용광로(환원로)로의 총 천연 가스 공급 및 O2 주입은 개질 가스 구성이 0으로 감소된 'HYL 자체 개질 계획'으로 이어졌습니다. 이 개질기 없는 방식은 HYL ZR 공정으로 명명되었으며 1998년 4월 Hylsa 4M 공장과 2001년 7월 Hylsa 3M5 공장에 성공적으로 적용되었습니다.

직접 환원을 위한 펠릿/덩어리 광석 코팅의 사용은 1988년에 도입되었습니다. 공압 운송 시스템(Hytemp 기술) 및 EAF에 대한 고온 DRI 공급이 1993년에 도입되었습니다. 1994년 동안 HYL은 3%의 고탄소(C) DRI를 생산하기 시작했습니다. 5% C 함량. 세계 최초의 이중 방전(DRI 및 HBI) 플랜트 설계는 1997년에 가동되었습니다.

2000년에는 100% 덩어리 광석 장입물을 일상적으로 성공적으로 사용했습니다. 2001년에는 HYL ZR(제로 리포머) 개질기 기술을 기반으로 하는 마이크로 모듈(연간 200,000톤) 플랜트가 도입되었습니다. 석탄 가스화 및 COG(코크스 오븐 가스)를 기반으로 하는 HYL ZR 공정 플랜트가 도입되었습니다. 또한 단일 모듈에 연간 250만톤의 설계능력을 갖춘 DR플랜트를 올해 공급했다. 마이크로 모듈과 연간 250만 톤 용량의 단일 모듈 사이에는 연간 용량 500,000톤, 800,000톤, 120만 톤 및 160만 톤의 사용 가능한 모듈이 있습니다.

초기 개발 작업은 Hylsa가 수행했습니다. 1977년 Hylsa는 직접 환원 기술을 공식적으로 개발하고 상업화할 목적으로 새로운 운영 부서(HYL 기술)를 설립했습니다. 2005년 Techint Technologies는 HYL 기술을 인수했습니다. 나중에 이 부서는 Tenova HYL이라고 불렸습니다. 2006년에 Tenova와 Danieli는 새로운 'Energiron' 상표로 가스 기반 DR 플랜트의 설계 및 건설을 위해 전략적 제휴를 맺었습니다. Energiron은 Tenova와 Danieli가 공동으로 개발한 혁신적인 HYL 직접 환원 기술로, 이 기술을 사용 가능한 다른 공정과 구별하는 고유한 DRI 제품에서 이름을 따왔습니다.

공장 및 장비

HYL 직접환원설비는 주로 다음과 같은 설비와 설비로 구성되어 있으며 그 특징은 다음과 같습니다.

프로세스 설명

Energiron 직접 환원 공정(HYL 공정)은 축환원로를 사용하여 DRI를 생산합니다. 철 펠릿/덩어리 광석을 고체 가스 이동상 샤프트로에서 환원 가스를 사용하여 금속 철로 변환하도록 설계되었습니다. 철광석에서 O2는 H2와 CO를 기반으로 한 화학 반응에 의해 제거되어 고도로 금속화된 DRI를 생산합니다.

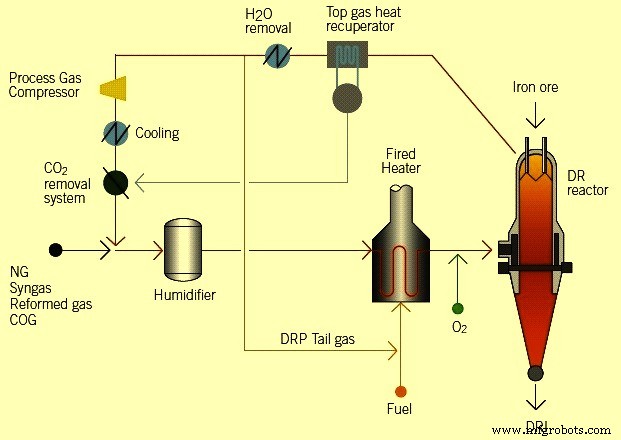

직접 환원 공정의 개략적인 공정 흐름은 그림 1에 나와 있습니다.

그림 1 직접 축소 프로세스의 개략적인 프로세스 흐름

HYL 공정의 주요 특징은 (i) H2 대 CO 비율이 4 이상인 H2 농후 환원 가스의 활용, (ii) 일반적으로 930℃ 이상인 높은 환원 온도, (iii) 일반적으로 다음에서 높은 작동 압력으로 구성됩니다. 5kg/sq cm ~ 8kg/sq cm 범위. 더 높은 작동 압력은 (i) 더 낮은 가스 속도, (ii) 더 낮은 항력, (iii) 더 적은 먼지 이월, (iv) 철 함유 재료의 더 적은 소비, (v) 더 높은 설비 용량/비율을 포함하는 많은 특성을 가지고 있습니다. 크기 및 (vi) 더 낮은 압축 계수로 인한 더 낮은 전력 소비. 용광로의 높은 작동 압력은 또한 제곱미터 면적당 시간당 약 9톤인 높은 용광로 생산성을 초래합니다.

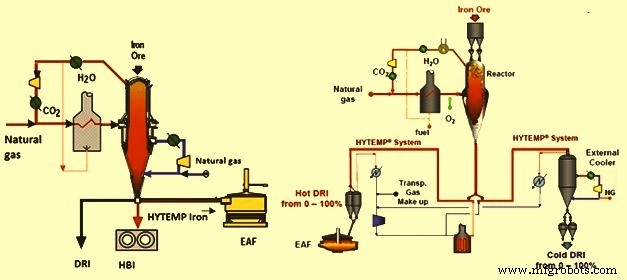

이 프로세스는 각 사용자의 특정 요구 사항에 따라 세 가지 제품 형태를 유연하게 생산할 수 있습니다. DRI의 세 가지 형태는 저온 DRI, HBI 또는 고온 DRI('Hytemp' 철)입니다. 냉간 DRI 배출은 일반적으로 직접 환원 플랜트에 가까운 인접한 철강 용융 공장에서 사용됩니다. 또한 일부 절차를 따르고 재산화를 방지하기 위한 예방 조치를 취하는 경우 선적 및 수출이 가능합니다. HBI는 고온으로 배출되고, 브리켓화되어 냉각된 DRI입니다. 일반적으로 해외 수출을 목적으로 하는 상품입니다. Hytemp 철은 전기 아크로(EAF)에 직접 공급하기 위해 DR 공장에서 인접한 철강 용융 공장으로 공압으로 운송되는 고온 배출 DRI입니다. 세 가지 제품에 대한 배출 옵션과 Hytemp 다리미의 흐름도는 그림 2에 나와 있습니다.

그림 2 세 제품의 배출 옵션과 Hytemp 다리미 시스템의 흐름도

기본 프로세스 구성은 다양한 가스 분석을 처리할 수 있는 유연성이 특징입니다. 환원 가스는 (i) 용광로 내부의 천연 가스의 현장 개질에 의해 직접, (ii) 외부 천연 가스/증기 개질기에서, (iii) 화석 연료, 바이오매스 등의 가스화에서 합성 가스로 생성될 수 있습니다. , (iv) Corex와 같은 제련 환원 공정의 배기 가스에서, 또는 (v) 코크스 오븐 가스(COG) 소스에서. 모든 경우에 프로세스 구성은 동일한 기본 제로 리포머 방식에 해당하며 특정 애플리케이션에 대한 장비의 상대적 크기를 조정합니다. 현장 및 증기 개질 대안 모두에서 천연 가스 분석(중탄소 함량)은 제한 요소가 아닙니다. '메이크업' 가스는 H2, CO, CO2 및 탄화수소가 어떤 비율로든 혼합될 수 있습니다.

환경적 중요성이 높은 Energiron 공정 흐름의 기본 특성 중 하나는 환원 공정에서 생성되는 부산물, 즉 물(H2O)과 CO2를 선택적으로 제거한다는 것입니다. 이러한 부산물은 각각 상부 가스 세정 및 CO2 제거 시스템을 통해 제거됩니다. H2O 및 CO2를 선택적으로 제거하여 구성 요구 사항을 최적화합니다. 환원 과정에서 생성된 물은 응축되어 가스 흐름에서 제거되며 가스와 함께 운반되는 대부분의 먼지도 분리됩니다. 그런 다음 스크러빙된 가스는 압력이 증가하는 공정 가스 재순환 압축기를 통과합니다. 압축 가스는 CO2 제거 장치로 보내진 후 천연 가스 구성 성분과 혼합되어 환원 가스 회로를 닫습니다.

HYL 프로세스의 핵심 요소는 가압 작동입니다. O2의 사용은 탄화수소 함량에 따라 다릅니다. DRI 금속화 및 C는 독립적으로 제어됩니다.

이 과정에서 세 가지 유형의 화학 반응이 발생합니다. (i) 부분 산화 및 개질 반응, (ii) 환원 반응, (iii) 침탄 반응입니다. 이러한 반응은 다음과 같습니다.

부분 산화 및 개질 반응

2CH4 + O2 =2 CO + 4 H2

CH4 + H2O =CO + 3 H2

2H2 + O2 =2H2O

CO2 + H2 =CO + H2O

환원 반응

Fe2O3 + 3 H2 =2 Fe + 3 H2O

Fe2O3 + 3 CO =2 Fe + 3 CO2

침탄 반응

3 Fe + CH4 =Fe3C + 2 H2

3 Fe + 2 CO =Fe3C + CO2

3 Fe + CO + H2 =Fe3C + H2O

천연 가스의 개질에는 (i) 주의 깊게 제어되어야 하는 일정 수준의 산화제(H2O 및 CO2), (ii) 부분 연소의 결과로 발생하는 고온 및 (iii) 활성 촉매가 필요합니다. 이미 환원된 철광석의 금속 철 단위에 의해 제공됩니다. 환원 반응에 의해 생성된 산화제는 개질 반응에 의해 부분적으로 소모된다. 이와 같이 용광로 내부의 고체 물질과 일단 접촉하면 금속 철(Fe)의 촉매 효과로 인해 현장에서 추가 메탄 개질이 발생합니다. 이러한 조건에서 DRI가 용광로에서 지속적으로 제거되기 때문에 메탄은 항상 새로운 촉매(DRI의 금속 Fe)와 접촉합니다. 따라서 현장 환원 가스 생성 및 환원은 고효율 환경에서 발생합니다. 이 개질 과정은 매우 흡열적이며 온도가 여전히 충분히 높은 지점까지 계속됩니다. 온도가 일정 수준 이하로 떨어지면 In-situ 개질은 일어나지 않고 철광석 환원만 진행된다. DRI 침탄의 대부분은 메탄(CH4)을 분해하여 탄화철(Fe3C)을 생성함으로써 발생합니다.

Energiron ZR 공정은 HYL 직접 환원 플랜트의 크기를 줄이고 효율성을 개선했습니다. 환원 가스는 환원 가스 회로에 보충으로 천연 가스를 공급하고 용광로 입구에서 O2를 주입하여 환원 용광로에서 현장에서 생성됩니다. 이 과정에서 환원구간에서 환원가스가 발생하기 때문에 최적의 환원효율을 얻을 수 있다. 이 때문에 외부 환원 가스 개질기가 필요하지 않습니다. 일반적으로 ZR 공정의 전체 에너지 효율은 80% 이상이며, 이는 용광로 내부의 현장 개질에 의해 최적화됩니다. 이 제품은 대기로의 에너지 손실을 최소화하면서 공정에 공급되는 대부분의 에너지를 사용합니다.

외부 가스 개질기를 제거하는 것이 공장 규모에 미치는 영향은 상당합니다. 연간 100만 톤 용량의 경우 필요한 면적이 약 60% 감소합니다. 이것은 또한 철강 용융 공장에 인접한 DR 공장을 쉽게 찾을 수 있습니다.

ZR 공정의 추가적인 이점은 DRI의 침탄을 위한 유연성으로, 최대 5%의 C 수준을 달성할 수 있습니다. 이것은 주로 Fe3C의 생산을 가능하게 하는 샤프트 내부 가스의 향상된 침탄 가능성 때문입니다. Fe3C 함량이 높은 DRI는 Fe3C에 더 높은 해리열이 필요하기 때문에 일반 DRI보다 반응성이 훨씬 낮습니다.

Energiron 공정은 또한 HYL 공정을 오랫동안 특징짓고 있는 증기에 의한 천연 가스의 기존 개질법을 사용할 수도 있습니다. H2, 석탄 가스화에서 얻은 합성 가스, 애완용 코크스 및 유사 화석 연료, COG(코크스 오븐 가스)와 같은 기타 가스도 가스의 특정 상황 및 가용성에 따라 환원 가스의 가능한 소스입니다. Energiron ZR 공정은 환원 가스 공급원과 독립적이며 공정 화학 루프를 완료하기 위해 개질기로 가스를 다시 재순환시킬 필요가 없기 때문에 이러한 유연성이 제공됩니다.

뜨거운 환원 가스는 환원 구역의 용광로 내부에 공급됩니다. 이 가스는 철 부하 이동 베드에 반대 방향으로 위쪽으로 흐릅니다. 가스 분포가 균일하고 가스와 고체 사이의 직접적인 접촉 정도가 높습니다. 배기 가스(상부 가스)는 약 400℃에서 용광로를 떠나 상부 가스 열 회수기를 통과하여 가스의 열을 회수하여 증기를 생성합니다. 대안적으로, 배기 가스의 열은 환원 가스 스트림을 예열하기 위해 활용될 수 있으며, 그 다음 배기 가스는 담금질/스크러빙 공정을 통해 냉각될 수 있습니다.

저온 DRI의 경우 냉각 가스가 약 40℃에서 용광로의 하부 원추형 부분으로 공급되어 DRI 이동층으로 상향 역류로 흐릅니다. 가스 분포는 균일하고 용광로 내부의 고체 또는 가스의 흐름에 대한 물리적 제한 없이 가스와 고체 사이의 직접적인 접촉 정도가 높습니다.

고온의 DRI는 Hytemp 시스템이나 대체 외부 냉각기(저온 DRI 생산용)로 재료를 전달하는 전환 밸브를 통해 샤프트로의 회전 밸브를 통해 배출됩니다. 공압 수송은 일반적으로 용광로 생산 속도와 동일한 속도로 수행됩니다.

HBI의 생산을 위해 Hot DRI는 700℃ 이상의 온도에서 아래에 배치된 Hot Briquetting Machine으로 연속적으로 배출된다. HBI는 냉각수를 사용하여 진동 냉각 컨베이어에서 냉각된 후 HBI 이송 컨베이어로 배출됩니다.

Hytemp 철은 뜨거운 DRI를 전기로(EAF)로 운반하기 위해 공압 시스템을 사용합니다. 질소(N2) 또는 공정 가스를 수송 가스로 사용합니다. 환원용광로에서 배출되는 시점부터 EAF로 배출되는 시점까지 DRI가 밀폐된 상태로 유지되기 때문에 친환경적인 공정이다. 이 시스템은 단일 샤프트로에서 두 개의 EAF를 공급할 수 있는 유연성을 가지고 있습니다. 용광로 바닥에서 DRI는 가스 히터에서 나오는 뜨거운 가스 흐름이 순환되고 DRI를 운송하는 데 사용되는 공압 운송 시스템으로 배출됩니다. 열화를 피하기 위해 DRI는 가스의 속도보다는 압력 상승에 의해 운반됩니다. 뜨거운 DRI가 EAF 상단의 저장통에 도달하면 DRI와 가스가 분리됩니다. 가스는 세척 및 냉각을 위해 스크러버로 보내집니다. 그런 다음 재활용을 위해 압축 및 가열됩니다. 가스 히터에 들어가기 전에 DRI를 운송 가스에서 분리할 때 손실을 보상하기 위해 보충 가스가 추가됩니다. 운송 가스에서 분리된 Hot DRI는 운송 시스템의 압력에서 대기압으로 이동하기 위해 Transition bin으로 보내집니다. 트랜지션 빈에서 DRI는 중력에 의해 EAF로 공급될 저장 빈으로 들어갑니다. 강철 용해 공장이 고온 DRI를 사용하거나 저장할 준비가 되지 않은 경우 고온 DRI를 용광로에서 외부 냉각기로 보낼 수도 있습니다. 외부 냉각기는 일반적으로 전체 DRI 프로덕션을 냉각할 수 있는 용량을 가지고 있습니다.

일반적인 HYL III 공정 구성에서 뜨거운 개질 가스의 현열과 개질 장치의 연도 가스는 주로 증기 생성에 사용됩니다. DRI 공정 플랜트의 증기 요구 사항은 두 가지 최종 사용자, 즉 (i) 개질용 증기 및 (ii) 환원 회로의 CO2 흡수 시스템용 배기 증기에 대한 것입니다. 생산된 증기의 양과 압력은 플랜트의 최적의 열적 및 기계적 균형을 달성하기 위해 지정됩니다. 일반적으로 증기는 고압(63kg/sq cm)에서 생성되어 단일 고효율 터보 발전기에서 발전을 위한 증기 엔탈피를 최대한 활용한 후 개질 및 CO2 스트리퍼 재처리에 사용됩니다. -보일러. 이러한 방식으로 플랜트에 필요한 총 전력량을 플랜트 내에서 생성할 수 있습니다. 터보 발전기의 용량은 냉방전의 경우 약 90kWh/ton, 열방전의 경우 105kWh/ton HBI로 발전소의 총 전력 요구 사항을 충족하기에 충분합니다.

Energiron 직접 환원 설비의 중요한 특징 중 하나는 보충수 요구량이 0이 되도록 공정을 설계할 수 있다는 것입니다. 이것은 주로 물이 가스 스트림에서 응축되어 제거되기 때문에 환원 반응의 부산물이기 때문에 가능합니다. 결과적으로 기존의 냉각탑 대신 물 열교환기를 사용하는 폐쇄 회로 물 시스템을 채택하여 신선한 보충수가 필요하지 않으며 실제로 배터리에서 사용할 수 있는 소량의 물이 남습니다. 제한.

작동 매개변수 및 특정 소비량

Energiron ZR 공정 제품의 일반적인 특성은 Tab 1에 나와 있습니다.

| 탭 1 제품의 일반적인 특성 | |||||

| Sl.No. | 항목 | 단위 | DRI | HBI | 하이템프 다리미 |

| 1 | 금속화 | % | 92 – 95 | 92 – 95 | 92 – 95 |

| 2 | 탄소 | % | 1.5 – 5.5 | 1.5 – 2.5 | 1.5 – 5.5 |

| 3 | 온도 | 도 C | 40 | 40 | > 600 |

| 4 | 대량 밀도 | 톤/정량 | 1.60 | 2.50 | 1.60 |

| 5 | 겉보기 밀도 | 톤/정량 | 3.20 | 5.00 | 3.20 |

| 6 | 공칭 크기 | mm | 6 – 15 | 110 x 60 x 30 | 6 – 15 |

| 7 | Fe3 C | % | 25 – 60 | 25 – 30 | 25 – 60 |

Energiron ZR 공정의 일반적인 작동 매개변수와 특정 소비량은 표 2에 나와 있습니다.

| 탭 2 HYL ZR 프로세스의 일반적인 작동 매개변수 및 특정 소비 | |||||||

| SL 번호 | 항목 | 단위 | 콜드 DRI | HBI | 핫 DRI | ||

| 1 | 탄소 | % | 4.5 | 2.5 | 2.5 | 4.5 | 4.5 |

| 2 | 금속화 | % | 93 | 93 | 93 | 93 | 93 |

| 3 | DRI 온도 | 도 C | 40 | 40 | 700 | 700 | 700 |

| 4 | 철분 | 톤/톤 | 1.36 | 1.39 | 1.41 | 1.36 | 1.39 |

| 5 | 천연 가스 | Gcal/톤 | 2.25 | 2.20 | 2.23 | 2.35 | 2.25 |

| 6 | 전기 | kWh/톤 | 65 | 65 | 80 | 65 | 65 |

| 7 | 산소 | N 정액/톤 | 42 | 53 | 53 | 48 | 53 |

| 8 | 물 | 정량/톤 | 0.8 | 0.8 | 1.1 | 0.8 | 0.8 |

| 9 | 질소 | N 정액/톤 | 12 | 12 | 19 | 18 | 18 |

Energiron ZR 공정의 일반적인 배출량은 표 3에 나와 있습니다.

| 탭 3 HYL ZR 공정의 일반적인 배출 | ||||

| SL 번호 | 배출량 | 단위 | 가치 | |

| 1 | 초저 NOx 버너가 있는 NOx | mg/N 정액 | 50 – 80 | |

| 2 | 선택적 촉매 제거 기능이 있는 NOx | mg/N 정액 | 10-50 | |

| 3 | CO | mg/N 정액 | 20-100 | |

| 4 | 히터/개질기 스택의 먼지 | mg/N 정액 | 1 – 5 | |

| 5 | 자재 취급 먼지 제거 | mg/N 정액 | 5 – 20 | |

제조공정

제철을 위한 Matmor 공정 Matmor 공정은 현재 Environmental Clean Technologies Ltd(ECT)에서 개발 중인 제철 공정입니다. Matmor 공정 기술은 특허 기술입니다. 이 기술은 갈탄을 기반으로 하며 독특한 화학 및 용광로 설계로 인해 고급 철광석을 저렴한 대체 원료로 대체할 수 있습니다. 일반적으로 갈탄(갈탄이라고도 함)은 휘발성 물질과 수분 함량이 높기 때문에 야금 용도로 사용되지 않습니다. Environmental Clean Technologies Ltd는 공장, 장비 및 지적 재산(

직접 환원 과정의 이론적 측면 철광석의 직접환원법에서는 철광석이나 금속을 융해하지 않고 고체철광석으로부터 고체금속철(Fe)을 직접 얻는다. 직접 환원은 산화철의 환원을 허용하지만 다른 산화물(MnO, SiO2 등)은 환원할 수 없는 산소(O2) 전위에서 고체 상태의 환원으로 정의할 수 있습니다. 환원은 고체 상태이므로 환원된 철에서 이러한 원소가 용해될 가능성이 매우 적기 때문에(낮은 열역학적 활성에서) 철보다 더 안정적인 산화물은 본질적으로 환원되지 않은 채로 남아 있습니다. 철광석의 직접적인 환원은 상승하는 가스에 의해 용