제조공정

제철을 위한 Matmor 공정

Matmor 공정은 현재 Environmental Clean Technologies Ltd(ECT)에서 개발 중인 제철 공정입니다. Matmor 공정 기술은 특허 기술입니다. 이 기술은 갈탄을 기반으로 하며 독특한 화학 및 용광로 설계로 인해 고급 철광석을 저렴한 대체 원료로 대체할 수 있습니다. 일반적으로 갈탄(갈탄이라고도 함)은 휘발성 물질과 수분 함량이 높기 때문에 야금 용도로 사용되지 않습니다.

Environmental Clean Technologies Ltd는 공장, 장비 및 지적 재산(IP)을 포함한 Matmor 공정 기술의 소유자입니다. Matmor 공정은 더 저렴한 대체 원료를 사용하는 단순하고 저비용, 저배출 및 특허받은 Matmor 레토르트로 구성된 설계로 1차 제철 공정에 혁명을 일으켰습니다. 이 기술은 (i) 갈탄을 환원제 및 열원으로 사용하며, (ii) 공장 설계에 다음과 같이 작동하는 수직 용광로를 포함합니다. 갈탄의 자연 화학.

Matmor 공정의 개발은 Environmental Clean Technologies Ltd의 또 다른 특허 기술인 Coldry 기술에 의한 수분 제거와 공정을 통한 갈탄탄의 천연 화학 활용과 설계 및 공정 화학이 다음과 같은 수직 레토르트 노를 기반으로 합니다. 용광로와 다릅니다. Matmor 공정의 공정 화학은 수소를 환원 가스로 활용하여 용광로에서 제철할 때보다 작동 온도를 낮추고 공정 시간을 단축할 수 있습니다.

Matmor 공정 기술은 개별적으로 매력적이지만 Coldry 기술과의 결합은 두 기술을 함께 사용할 때 더 낮은 가치의 자원(갈탄 및 철광석 광산에서 나오는 철광석 찌꺼기)을 활용하여 더 높은 가치를 생산할 수 있기 때문에 더 매력적입니다. Coldry 공정의 열탄 제품 외에 철 및 철 합금과 같은 산출물.

Matmor 공정 기술은 갈탄과 밀 스케일, 니켈 찌꺼기 및 고급 또는 저급 철광석과 같은 산화철 함유 재료로부터 고품질 철을 생산하는 방법입니다. 공정의 결과물은 최종 사용자의 요구 사항을 충족하도록 크기/모양 및 탄소 함량을 제어할 수 있는 깨끗한 철 제품입니다. Matmor 공정으로 생산된 철 제품은 전기로 또는 유도로에서 사용되는 고철 원료를 고품질로 대체하거나 보완합니다.

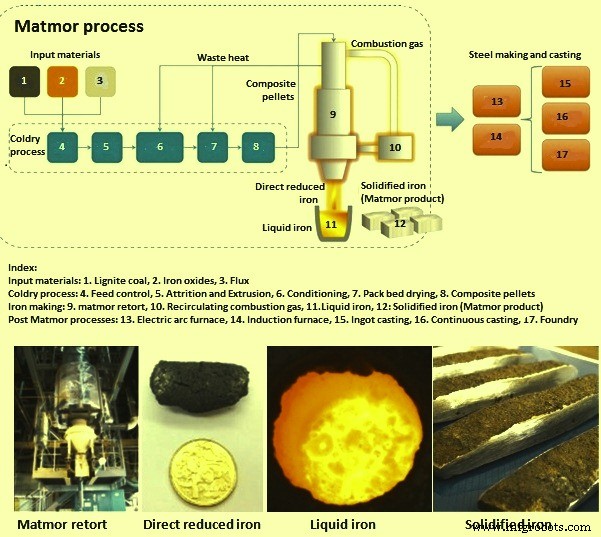

Matmor 프로세스

Matmor 공정의 첫 번째 단계는 원료 준비입니다. 이 공정 단계는 원료 준비를 위해 Coldry 기술을 사용합니다. Coldry 공정에서와 같이 석탄, 산화철 및 플럭스로 구성된 원료를 8mm 이하로 분쇄합니다. 지상 재료는 소량의 물과 결합되어 혼합 및 압출됩니다. 압출된 혼합물은 만졌을 때 건조될 때까지 조절됩니다.

반건조 펠릿은 수직 포장 베드 건조기로 운반되며, 여기서 폐열에 의해 제공되는 따뜻한 공기는 증발된 수분을 제거하기 위해 펠릿을 통해 순환됩니다. 복합 펠릿은 건조기 바닥에서 배출되어 Matmor 레토르트로 운반됩니다. 복합 펠릿은 자가 환원 및 자가 유동합니다.

두 번째 공정 단계에서 산화철의 산소는 수직 용광로인 Matmor 레토르트에서 제거됩니다. 첫 번째 단계에서 생산된 복합 펠릿은 Matmor 레토르트 상단에 충전됩니다. 레토르트 분위기는 환원적이다. 펠릿은 이 환원 분위기의 레토르트에서 가열됩니다. 펠릿의 온도가 증가하면 남아 있는 수분이 증발하고 석탄 휘발성 물질은 가연성 가스로 제거됩니다. 이 가연성 가스는 레토르트 바닥으로 재순환되어 점화되어 고로와 유사한 효과를 제공합니다.

복합 펠릿이 레토르트 중앙을 따라 이동하면서 산화철에서 산소를 제거하는 환원 반응이 발생합니다. 뜨거운 환원 펠릿은 레토르트 바닥에서 배출됩니다. 이 뜨거운 펠릿에는 탄소, 철 및 재가 포함되어 있습니다. 뜨거운 공기나 산소가 주입되어 남아 있는 탄소를 태우고 펠릿의 온도를 철의 융점 이상으로 올려 액체 금속과 슬래그를 생성합니다. 액체 금속은 선철로 주조되거나 제강로로 직접 가져갈 수 있습니다.

Matmor 제품

Matmor 제품은 깨끗한 철 제품이며 공정 매개변수를 조정하여 최종 사용자의 요구 사항에 따라 크기/모양 및 탄소 함량의 사양을 충족하는 제품을 생산할 수 있습니다. Matmor 공정에 의해 생산되는 철의 전형적인 조성은 Fe - 98.94 %, C - 1 %, Mn - 0.02 %, S - 0.03 %입니다. 본 Matmor 제품은 Tab 1에 기재된 투입자재의 품질로 제작되었습니다.

| 탭 1 입력 자료의 품질 | |||||

| 철광석 | 갈탄 | 플럭스 | |||

| 구성요소 | % 건조 기준 | 구성요소 | 건조 기준 % | 구성요소 | % 건조 기준 |

| Fe | 67.42 | 궁극적인 분석 | SiO2 | 7.26 | |

| SiO2 | 2.15 | C | 65.40 | Al2O3 | 1.64 |

| 니 | 0.03 | 하 | 4.80 | Fe2O3 | 4.57 |

| TiO2 | 1.02 | N | 0.60 | CaO(CaCO3) | 46.70 |

| V | 0.37 | S | 1.50 | MgO(MgCO3) | 0.44 |

| 마그네슘 | 2.25 | 오 | 24.20 | Na(Na2CO3) | 0.10 |

| 알 | 0.27 | 광물 및 무기물 | K2O(K2CO3) | 0.17 | |

| CaO | 0.80 | SiO2 | 0.23 | MnO | 0.02 |

| 백만 | 0.09 | Al2O3 | 0.40 | TiO2 | 0.08 |

| 쿠 | 0.004 | K2O(K2CO3) | 0.034 | LOI | 39.00 |

| P | 0.011 | TiO2 | 0.002 | ||

| S | 0.057 | FeS2 | 0.42 | ||

| Fe(F2O3) | 0.06 | ||||

| Ca(CaCO3) | 1.30 | ||||

| 마그네슘(MgCO3) | 0.77 | ||||

| Na(Na2CO3) | 0.22 | ||||

| Cl | 0.13 | ||||

Matmor 프로세스, Matmor 레토르트 및 Matmor 제품은 그림 1과 같습니다.

그림 1 철을 만드는 Matmor 공정

Matmor 프로세스의 장점

Matmor 프로세스의 장점은 다음과 같습니다.

Matmor 공정 기술의 현황

Environmental Clean Technologies Limited는 이제 NLC India Limited(NLC) 및 NMDC Limited(NMDC)와 공정 개발을 더 진행하기 위한 계약을 체결했습니다. 2018년 5월에 서명된 마스터 프로젝트 계약(MPA)에 따라 (i) 인도 파트너가 프로젝트 자금의 100%(약 3,500만 호주 달러)를 기부하고, (ii) 완료 시 SPV(특수 목적 차량)가 생성됩니다. 프로젝트의 연구 개발(R&D) 단계에서 ECT의 소유권이 49%, NLC가 25.5%, NMDC가 25.5%임), (iii) 글로벌 라이선스 권한이 호주를 제외한 SPV에 부여됩니다. (iv) 향후 로열티는 SPV 소유권 비율에 따라 파트너에게 지급됩니다.

MPA는 ECT가 인도 타밀 나두 주에 세계 최초의 호주 설계 Coldry 및 Matmor 공장을 설립하여 전기 생산에서 갈탄의 사용을 다양화하고 CO2 배출량을 현저히 낮추면서 더 낮은 비용으로 철강 생산을 포함하도록 승인했습니다.

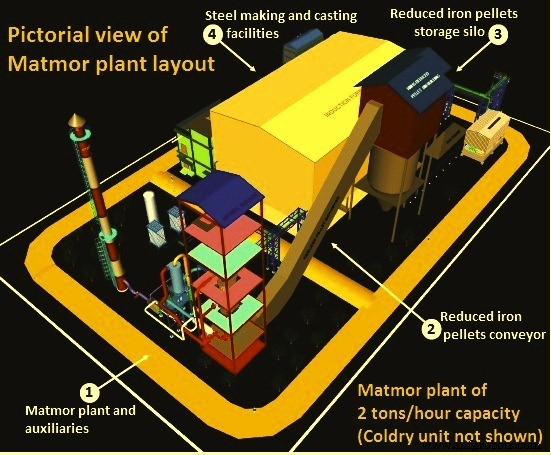

3,500만 호주 달러의 R&D 단계를 시작으로 이 프로젝트는 ECT의 Matmor 및 Coldry 기술을 확장하여 통합 Coldry 데모 및 Matmor 파일럿 플랜트를 제공하여 시간당 약 2톤의 금속 용량에서 기술 및 경제적 타당성을 검증하는 것을 목표로 합니다. 플랜트 레이아웃의 그림은 그림 2와 같습니다. 현재 플랜트의 기본 설계는 완료되었습니다.

그림 2 Matmor 공장 배치의 그림 보기

제조공정

직접 환원 철 생산을 위한 PERED 기술 PERED 기술은 페르시아 환원 기술이라고도 합니다. 2007년 Mines and Metals Engineering GmbH에서 발명 및 특허를 받은 직접 환원 기술입니다. PERED 직접 환원 공정은 펠릿 또는 덩어리 형태의 산화철을 제강에 적합한 고도로 환원된 제품으로 전환합니다. 산화철의 환원은 수직 용광로에서 고체 상태의 환원 가스의 도움으로 녹지 않고 발생합니다. 이 기술은 직접환원철(DRI) 생산을 위한 직접환원 공정을 개선합니다. 공정은 최적의 효율적인 결과를 얻기 위해

작성일:2019년 4월 12일 | By Judy, WayKen 프로젝트 관리자 쇼는 항상 말보다 낫습니다. 경험은 왕의 길입니다. 설계 과정에서 프로토타이핑을 건너뛰면 시간을 절약할 수 있지만 개발 과정에서 더 많은 시간을 낭비할 수 있습니다. 사람들이 바지를 사기 전에 시승하고 차를 사기 전에 시운전을 하는 데 익숙하다면 시제품 부품으로 디자인을 테스트하는 것이 현명할 것입니다. 개발 단계 전에. 시제품 부품을 위한 CNC 가공 프로토타입을 만드는 방법과 사용할 프로세스에 대한 단일 답변은 없습니다. 다음은 래피드 프로토타이핑