제조공정

압연기의 역사적 발전

금속 가공에서 압연은 금속을 하나 이상의 롤 쌍에 통과시켜 두께를 줄이고, 두께를 균일하게 하고, 원하는 모양을 제공하고, 원하는 기계적 특성을 부여하는 금속 성형 공정입니다. 압연에서 가공물은 끊임없이 회전하는 롤 사이의 압축력에 의해 변형됩니다. 즉, 금속이 회전하는 롤 사이를 통과하여 가해지는 힘에 의해 재료의 두께가 감소합니다. 금속의 모양과 내부 구조가 모두 변경됩니다. 금속 압연 공정은 핀으로 반죽을 압연하는 것과 비교할 수 있습니다. 압연은 현대 사회에서 가장 중요한 제조 공정 중 하나입니다. 오늘날 생산되는 모든 금속 제품의 대부분은 제조 과정에서 한 지점에서 압연됩니다.

현대의 압연기는 완전 자동화되고 고속이며 고용량 압연기는 압연된 재료의 원하는 미세구조 및/또는 기계적 특성을 달성하기 위해 압연되는 재료의 야금학적 처리를 자주 포함합니다. 압연 공정 및 압연기에서 이러한 수준의 완벽함은 단일 발명으로 달성된 것이 아니라 시간이 지남에 따라 수행된 수많은 소규모 지속적인 개선의 결과입니다.

롤링은 수백 년 동안 존재해 왔습니다. 첫 번째 롤은 작고 손으로 구동되었으며 보석과 예술품 제조에서 금과 은을 평평하게 만드는 데 사용되었습니다. 압연기는 기원전 600년(통용 시대 이전)에 중동과 남아시아에서 발견되었습니다. 이 공장은 조잡한 형태였지만 압연 공정과 관련된 동일한 기본 원리를 사용했습니다. 유럽에서 최초로 알려진 압연기 디자인은 1485년으로 거슬러 올라가며 Leonardo da Vinci에 기인합니다. 그의 그림 중 하나에서 그는 두께를 수정하기 위해 평행 축을 가진 두 개의 원통형 롤러 사이에 '재료 통과' 가능성을 처음으로 설명했습니다. 또한 이 경우 연성 재료의 냉간 압연, 특히 납 및 주석 등을 위해 제공되었습니다. 이 설계는 당시에 매우 진보된 것이며 이 설계를 기반으로 한 공장이 건설되었는지 여부는 확실하지 않습니다.

압연기 구동에 사용되는 전력은 4단계를 거쳤습니다. 첫 번째 단계는 수동 단계였습니다. 이 단계에서 조기 압연에 필요한 전원은 작았고 보석 및 예술품을 위한 금속을 평평하게 하기 위해 손으로 구동되는 압연을 사용했습니다. 후기 기계에서는 남자들이 롤에 부착된 조정 가능한 십자가 또는 크랭크를 돌렸습니다. 수동 동력은 금, 은, 주석 및 납과 같은 더 부드러운 금속만 굴릴 수 있습니다.

두 번째 단계에서 압연기는 수력을 사용했습니다. 강에서 흐르는 물의 에너지를 활용하면 철과 같은 더 단단한 금속을 굴릴 수 있을 만큼 강력한 자유 전력이 제공됩니다. 수력 발전에는 심각한 단점이 있었습니다. 가뭄과 추운 온도는 물의 흐름을 감소시킬 수 있습니다. 또한, 수력을 이용하여 롤이 한 방향으로만 움직였습니다.

세 번째 단계에서 압연기는 증기 동력을 사용했습니다. 증기 동력은 James Watt의 발명으로 인해 1700년대 후반에 처음 등장했습니다. 증기 기관은 수동 / 동물의 힘을 대체하는 물리적 힘을 만들었습니다. 이 시대의 압연기는 증기 기관이 만들어낸 힘을 이용했습니다. 증기 기관은 1800년대에 제분소를 구동하는 데 일반적으로 사용되었으며 1800년대 후반에는 증기 기관이 가장 인기 있는 동력원이었습니다. 강력한 동력 공급에도 불구하고 증기 기관은 대체로 비효율적이었습니다.

네 번째 단계에서 압연기는 전력을 사용했습니다. 장점은 전력이 원격 발전기에서 압연기에 직접 연결된 모터로 편리하게 전송되기 때문에 압연기에서 발전이 분리될 수 있다는 것이었습니다. 전동 압연기는 1900년경에 처음 등장했습니다. 전기는 오늘날에도 여전히 운영을 위한 선택으로 남아 있습니다.

유럽의 초기 판철 생산은 압연기가 아니라 단조였습니다. 판금 생산의 진정한 전환점은 압연기의 도입과 함께 발생했습니다. 1600년대에는 수동으로 구동되는 작은 롤이 아닌 압연기가 가동되는 것으로 알려졌으며 압연이 가능한 금속으로 철이 막 도입되었습니다. 1501년경에 두 개의 압연기가 있다는 보고가 있습니다. 하나는 동전을 뽑기 위해 균일한 두께의 금판을 얻는 데 사용되었고 두 번째는 이전에 형성된 판을 스트립으로 절단하는 데 사용되었습니다. 둘 다 두께 감소보다는 '마무리 장치'로 더 많이 사용되었습니다.

가장 초기의 압연기는 1590년에 도입된 슬리팅 압연기였습니다. 이 압연기는 롤 사이에 평평한 막대를 통과하여 철판을 형성한 다음 홈이 있는 롤(슬리터) 사이를 통과하여 철 막대를 생산했습니다. 1590년에 Leonardo da Vinci의 압연기는 두 개의 무거운 실린더를 사용하여 두께를 변경하는 서로 다른 유형의 금속을 눌러 생명을 얻었습니다. 확실한 증거가 있는 최초의 산업 공장은 1615년에 납과 양철을 얻기 위해 그곳에 있었습니다. 다른 사람들은 수동 또는 유압으로 구동됩니다.

이전 압연기는 양철 생산을 위해 흑색 판을 압연하는 데에도 사용되었습니다. 양철은 압연기에서 강철(이전의 철)을 압연하고 산에 산세척하여 밀 스케일을 제거한 다음 얇은 주석 층으로 코팅하여 만들어졌습니다. 블랙 플레이트는 한때 '팩 압연기'로 알려지게 된 개별 또는 소규모 그룹으로 생산되었습니다. 양철용 압연 철의 첫 번째 실험은 1670년경에 이루어졌습니다. 1697년 John Hanbury 소령은 Pontypool에 흑판이라고도 하는 'Pontypool 판'을 압연하기 위해 제분소를 세웠습니다. 나중에 이 접시는 다시 말려서 주석 도금을 하여 양철판을 만들기 시작했습니다.

1700년대 후반에 최초의 열간 압연기가 등장하여 철이 보다 널리 사용되는 압연 재료가 되었습니다. 산업 혁명(1760년대 경에서 1840년대 경)은 철에 대한 전례 없는 수요를 창출했습니다. 철과 강철을 제조하기 위해 새로운 기술이 발명되었으며 기계, 철도 및 증기선과 같은 신제품에 금속이 사용되었습니다. 철 재료를 얻을 가능성이 높아짐에 따라 철강의 냉간 압연이 동시에 시작됩니다. 1682년에 영국의 뉴캐슬에 눈에 띄는 규모의 냉간 압연기가 있었습니다. 첫 번째 자세한 설명은 몇 년 후로 거슬러 올라갑니다. Galles의 공장으로 700mm 길이의 막대를 100mm 너비로 처리하여 1500mm × 700mm 크기의 시트를 얻을 수 있었습니다. 판금을 생산하는 철강 압연 공정의 첫 번째 확실한 증거이며 원동력은 수차에 의해 제공되었습니다. Galles는 1700년 말까지 얇은 시트의 주요 유럽 생산자였습니다.

그 당시 이미 압연은 금속판을 포함하는 반제품의 엄청난 수요를 충족할 수 있는 매우 생산적인 공정이라는 것을 이해했습니다. 그러나 당시 압연기는 여전히 상당한 수작업이 필요했습니다.

제품의 크기는 시간이 지남에 따라 지속적으로 증가했으며 1851년 '대영 박람회'에서는 길이 6m, 너비 1m, 두께 11mm, 무게 500kg 이상의 판금이 전시되었습니다.

압연기의 발전은 필요한 재료의 생산에 대한 그 시대의 요구에 부응했습니다. 1600년대에는 지붕 덮개용 납판의 수요가 높았고 그 가능성이 높아진 1700년 말 산업혁명의 한가운데서 레일과 철강 반제품이 필요하게 되었고, 이에 따라 압연기 이러한 요구를 충족시키기 위해 개발되었습니다. 19세기 초에 압연기 구조는 본질적으로 현재의 것이었습니다. 즉, 두 개의 강철 롤러가 있고 나사를 통해 롤러 거리를 조정할 수 있는 견고한 주철 롤 스탠드였습니다.

현대적인 압연 방식은 영국 Hampshire의 Fareham 근처에 있는 Funtley Iron Mills의 Henry Cort의 선구적인 노력 덕분이라고 할 수 있습니다. 1783년에 Henry Cort는 막대의 압연에 홈이 있는 롤을 사용하여 특허를 받았습니다. 홈이 있는 롤에서 필요한 치수의 홈을 사용하면 원형, 정사각형 및 플랫 또는 기타 섹션의 막대를 롤링할 수 있습니다. Cort는 홈이 있는 롤을 처음 사용하지는 않았지만 당시 알려진 다양한 제철 및 성형 공정의 장점을 결합한 최초의 사람이었습니다. 따라서 현대 작가들은 그를 '현대 롤링의 아버지'라고 불렀습니다. Cort의 초기 압연기 이후로 공정과 압연기의 크기가 지속적으로 발전해 왔습니다. 18세기에 원형, 정사각형, 레일, 이중 T 빔 등과 같은 더 복잡한 모양의 압연이 시작되었습니다.

이 새로운 디자인으로 압연기는 단조 망치로 생산되는 것보다 하루에 15배 더 많은 생산량을 생산할 수 있었습니다. Henry Cort의 발명으로 Funtley의 작은 공장은 연간 10,000톤 이상의 바를 생산할 수 있었습니다(주당 200톤에 해당). 그때부터 압연기의 이러한 생산량은 미국에서만 1890년에 압연된 재료의 양(모든 평판 압연 제품 제외)이 약 5백만 톤의 철과 강철(100,000에 해당)이 될 때까지 증가했습니다. 주당 톤), 1899년에는 800만 톤(주당 167,000톤에 해당)이 'Funtley의 작은 공장'에서 처음 사용된 것과 같은 홈이 있는 롤을 통과할 때마다 압연되었습니다.

1810년에는 압연 공장을 운영하는 Brandywine Iron Works and Nail Factory가 미국에 설립되었습니다. Brandywine Iron Works는 수요가 많은 보일러 플레이트와 고품질 제품으로 인해 성공을 거두었습니다. 1867년, 당시 미국 펜실베니아주 존슨에 있는 Cambria Iron Company의 수석 엔지니어인 George Fritz는 예전처럼 단조로 강철 주괴를 줄이는 대신 압연하는 블루밍 공장을 발명했습니다.

물론 Cort가 사용한 압연기는 일반 2단 압연기였다. 수정 후 수정은 Cort의 2-high 밀을 계승하여 모든 종류, 종류 및 클래스를 불러 일으켰습니다. 그 중 친숙한 reversing 및 3-high 밀은 모두 다양하고 무수한 조합으로 문명을 발전시키는 요구에 따라 진화했습니다. 더 크고 더 좋고 더 길고 더 강력합니다. Mr. Fritz는 1871년에 그의 첫 번째 정규식 3단 제분소를 건설했습니다. 이러한 기존 관행에서 벗어나 생산량을 늘리는 데 큰 도움이 되었습니다. 필요한 동력의 감소를 달성하고 모터의 운동을 역전시키지 않고 두 방향으로의 압연을 허용하기 위해 중간 롤이 훨씬 더 작은 직경을 갖는 3개의 롤 구성 밀이 존재하게 되었습니다. 평평한 롤링을 위해 두 개의 내부 롤을 지지하는 역할을 하는 두 개의 외부 롤이 있는 최대 네 개의 롤 구성(Leonardo da Vinci에 의해 이미 가정됨)이 도입되었습니다. 롤 수가 더 많은 추가 압연기(롤 20개 포함)도 압연을 위해 개발되었습니다.

압연 공정의 또 다른 개선 사항은 롤에 추가된 기계 장치를 사용한 것입니다. 이전에 철도 차량은 후크와 집게를 사용하여 수동으로 공급되었습니다. 그 당시까지 많은 발명가들이 자동으로 작동하는 기계로 이 작업을 수행하려고 했지만 실제로 만들어지지는 않았습니다. 1884년에 구동 롤러 테이블이 뉴욕 트로이의 Albany와 Rensselaer Iron and Steel Company의 레일 밀의 마무리 롤 앞에 도입되었습니다. 이것은 매우 잘 작동하여 자동 배열이 황삭 롤 앞에 놓였습니다.

1766년 영국의 Richard Ford에게 탠덤 밀에 대한 특허가 부여되었습니다. 탠덤 압연기는 금속을 연속적으로 압연하는 압연기입니다. Ford의 탠덤 밀은 선재의 열간 압연을 위한 것이었습니다.

압연기의 추가 발전은 연속식 압연기의 개발과 함께 성장해 온 다양한 보조제 제품군이었습니다. 모든 발명품과 마찬가지로 작은 시작의 날이 있었습니다. 그것을 사용하기 위해 프랑스에서 잠정적인 노력의 흔적이 있습니다. 연속 분쇄기에 대한 최초의 기록된 특허와 최초의 실제 사용은 1842-43년에 미국인 J. E. Serrell의 특허인 것 같습니다. 그러나 그 사용은 납 파이프와 구리의 압연으로 제한되었습니다. 또 다른 미국인인 Henry B. Comer는 1859년에 연속 분쇄기에 대한 특허를 획득했지만 이러한 유형의 분쇄기는 결코 건설되지 않았습니다. 모든 고려를 통해 최초의 연속 압연기에 대한 공은 철과 강철 압연을 위한 압연기의 서비스를 제공하고 필수 요소를 성공적으로 결합하고 이를 획득한 영국 맨체스터의 Mr. George Bedson에게 돌아갑니다. 다양한 응용 프로그램을 즐겼습니다.

이 공장은 그 이름에서 알 수 있듯이 금속에 지속적으로 작업합니다. 롤은 나란히 밀접하게 배치되고 금속은 사람의 개입 없이 가이드를 통해 패스에서 패스로 직접 안내됩니다. 중단, 잡기 또는 루핑이 없지만 황삭 롤의 바이트에서 마무리 롤 스탠드의 배출까지 금속이 계속 전진합니다. 신중하게 배열된 기어링에 의해 각 쌍의 롤은 각 연속 패스의 감소에 따라 속도가 빨라져 해당 신장을 차지합니다. 이 공장 특유의 현상과 싸워야 했지만 길이, 무게, 속도가 크게 증가하기 위해 즉시 문이 열렸다. 그 당시 유럽은 벨기에나 Looping System에 의해 쉽게 50파운드짜리 빌렛을 압연하고 있었습니다. Bedson Mill은 한 번에 70파운드에서 80파운드 빌렛으로 처리했으며, 이는 300파운드 빌렛이 정상적으로 압연될 때까지 급격히 증가했습니다. George Bedson이 발명한 연속 공장에서는 무게가 281파운드, 길이가 530야드인 선재 코일을 단일 빌릿에서 압연했습니다.

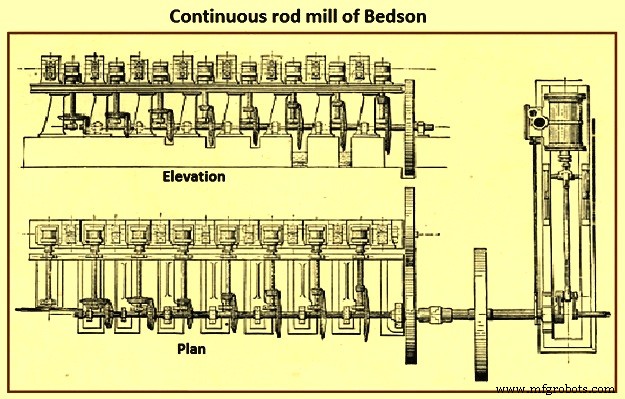

'Bedson에 의해 설계 및 건설되고 1869년 봄에 가동에 들어간 미국 최초의 연속 공장이 그림 1에 나와 있습니다. 이 공장은 16개의 롤 스탠드로 구성되어 직렬로 배치되고 1개의 롤과 70파운드에서 80파운드 사이의 1/8인치 빌렛. 축에 대해 항상 같은 각도로 평면에서 빌렛을 연속적으로 롤링하면 질량만 평평해집니다. 연신율을 얻으려면 각 연속 타격 사이에 대장장이가 모루 뿔에서 금속을 회전시키는 것과 유사하게 축과 각도가 다른 평면에서 압축이 필요합니다. Bedson의 분쇄기에서 이것은 롤의 각 쌍(범용 분쇄기 방식 이후)을 이전 제품에 대해 90도 각도로 배치하여 수행되었습니다. 이것은 원하는 끝을 완벽하게 확보했지만 압연기의 관리와 관리에 엄청난 성가심을 수반했습니다. 이로 인해 바닥 라인 위의 기어링 시스템과 그 아래의 구덩이에 다른 기어링 시스템을 사용해야 했습니다. 변경 및 조정 시 롤 자체와 마찬가지로 이들에 대한 접근성이 심각하게 방해를 받았습니다. 1878년에 설계된 다음 연속 압연기에서는 모든 롤이 수평면에 배치되고 모든 기어가 단일 평면에 배치되었으며 비틀림 가이드를 사용하여 고정된 압축 평면을 다양화하는 매우 필수적인 요구 사항이 있었습니다. 금속은 이 공장에서 보편적으로 채택된 장치인 연속적인 각 패스 사이를 이동할 때 90도 회전했습니다.

그림 1 Bedson의 연속 로드 밀

매분의 발전을 추적하는 것은 매우 불가능합니다. 모든 새로운 것과 마찬가지로 놀라움은 끊임없이 만나고 극복해야 했습니다. 조정은 연속 압연기의 불가분의 특징이 되었습니다. 롤의 해당 속도와 패스의 정확한 일치가 어려웠습니다. 그것 없이는 두 가지 중 하나가 불가피했습니다. 패스를 받을 수 있는 용량보다 빠르게 전달하여 측면 루프를 생성하거나, 받을 수 있는 용량보다 느려서 스트레칭을 생성하는 것입니다. 두 가지 대안 중에서 후자가 더 좋은데, 그 이유는 루핑에 의한 릴리프가 가이드에 의해 방해되기 때문입니다. 그것은 사실상 누적되었고, 제분소와 그 작업자의 안전에 심각한 위험을 초래했습니다. 그러나 인장 강도가 낮고 균질성이 결여되어 있기 때문에 가열된 금속에 대해 많은 등급의 우수한 철이 견딜 수 있는 것보다 더 많은 양의 인장을 요구했습니다. 이러한 이유로 일반 등급의 철을 압연할 때 원래 설치된 대로 연속 압연기의 사용이 크게 줄어들어 1877년 Washburn &Moen Company에서 건설한 다음 압연기는 벨기에 시스템. 그러나 Bessemer 및 Open Hearth 강철의 개선으로 인장 강도와 균질성이 더 높아져 궁극적으로 연속 압연기가 잘 적용된 압연용 제품이 탄생했습니다.

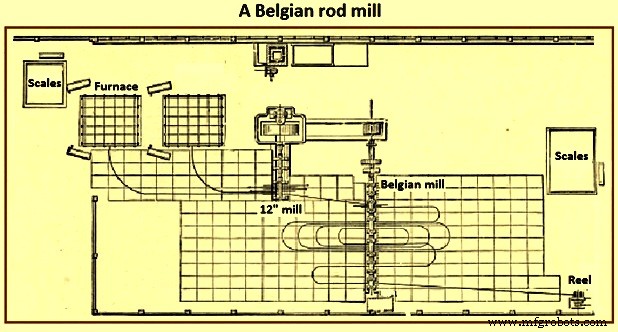

중량이 증가하고 완제품 단면이 감소함에 따라 압연기의 각 면에서 구불구불한 고리에 의해 3단 압연기에서 금속을 연속적으로 또는 동시에 압연하는 관행이 생겨났습니다. 이것은 '앞뒤로' 롤링과 구별됩니다. 이 경우 금속은 각 패스에서 롤에서 배출되지 않았습니다. 이 유형의 밀은 유럽에서 벨기에에서 처음으로 사용되었을 것이므로 '벨기에'라는 이름은 루핑 밀의 의미로 이해되기 시작했습니다. 얼마 동안 유럽 제조업체가 '앞뒤로' 3-높은 밀에서 15파운드에서 20파운드 빌렛에 대해 30파운드 및 50파운드 빌렛을 롤링할 수 있게 한 것은 이러한 밀의 사용이었습니다. 이러한 유형의 연속 압연기의 계획은 그림 2에 나와 있습니다. 이러한 압연기에서 황삭은 4인치 빌렛을 처리할 수 있는 2-high 압연기에서 수행되어 1 및 1/8인치로 축소되었습니다. 이 크기에서 루핑 또는 벨기에 밀로 이동하여 일반 선재로 압연됩니다. 이 시스템은 압연 선재 및 상업 제품을 위한 여러 공장에서 사용되었습니다.

그림 2 벨기에 로드 밀

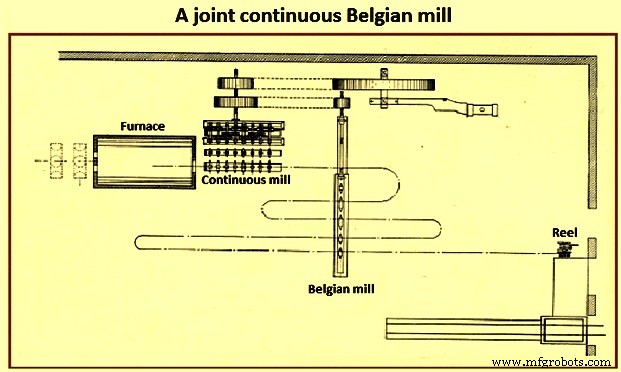

벨기에 연속공장의 결합 또는 합동(Fig 3)은 두 공장의 장점을 공고히 하기 위한 노력이었다. 이러한 유형의 공장은 1881년 Washburn and Moen Company의 작업장에서 가동되었습니다. 중량 약 100파운드의 빌렛을 연속 밀에서 1인치와 3/16인치에서 3/8인치로 황삭하고 벨기에 밀에서 3/8인치에서 일반 선재로 마무리했습니다. 이 유형의 첫 번째 공장이 건설되었습니다. 이 공장의 주요 장점 중 하나는 일반 철을 루핑 또는 벨기에 시스템과 마찬가지로 동등하게 압연하고 노동력도 적게 든다는 것입니다. 빌릿의 크기와 무게가 증가함에 따라 밀의 액세서리가 커지기 시작했지만 밀의 납품이 끝날 때 곧 새로운 것이 필요하게 되었습니다. 15파운드와 20파운드의 빌렛과 코일에서 70파운드와 80파운드로의 도약은 '확장 정책'을 강요했습니다. 제분소 자체는 가열 및 권취에 제한이 있는 미개발 용량을 갖고 있었고, 제분소의 두 가지 부수적 기능인 빠르고 흥미로운 성장을 이뤘습니다.

그림 3 연결 연속 벨기에 공장

1880년대와 1890년대에 두 가지 발전이 미국의 전국 압연 공장 풍경을 변화시켰습니다. 첫째, 철보다 철강에 대한 수요가 증가했습니다. 강철은 철보다 강하기 때문에 선호되었습니다. 둘째, 더 넓은 판에 대한 선호도가 높아져 선박의 리벳 이음매 수가 감소했습니다. 리벳은 보일러와 선박의 고장 원인인 약점을 만들었습니다. 회사는 더 넓은 판을 만들기 위해 더 큰 압연기를 채택하여 리벳 이음매의 수를 줄였습니다.

1882년 Worth Brothers Company는 Coatesville에서 90인치 압연기를 가동하기 시작하여 미국 내 경쟁을 크게 증가시켰습니다. 이후 30년 동안 Worth Brothers와 Lukens Iron and Steel Company는 가장 넓은 압연기를 놓고 경쟁했습니다. 1890년에 Lukens는 120인치 후판 분쇄기를, Worth 형제는 1896년에 132인치 후판 분쇄기를 의뢰했습니다. Lukens는 1900년에 134인치 후판 분쇄기를, 1903년에 140인치 후판 분쇄기를 의뢰했습니다. 그 뒤를 이어 Worth 형제도 152인치 후판 분쇄기를 의뢰했습니다. 1903. 1915년 Midvale Steel and Ordnance Company가 Worth Brothers를 인수하면서 경쟁이 종료되었습니다. 그런 다음 1918년에 Lukens는 세계 최대의 후판 공장을 가동했습니다.

Lukens의 원래 계획은 세계에서 가장 넓은 공장이라는 타이틀을 거머쥘 수 있을 만큼만 큰 180인치 3높이 공장을 건설하는 것이었습니다. 그러나 롤 제조업체는 해당 공장에 필요한 롤의 필요한 크기와 무게를 생산할 수 없었습니다. 대신 Lukens는 피츠버그의 UE&F(United Engineering and Foundry Company)와 협력했습니다. Lukens와 UE&F 엔지니어는 함께 204인치 너비, 4높이 압연기를 생산했습니다. 이 공장은 1918년 5월 22일에 첫 번째 후판을 압연했으며 1919년에 206인치 너비로 확장되었습니다. 이 공장은 40년 이상 동안 세계 최대의 후판 공장이라는 타이틀을 유지했습니다. 공장에는 34인치 직경의 작업 롤(각 3톤)과 50인치 직경의 백업 롤(각 60톤)이 있었습니다. 최대 90,000파운드의 잉곳과 최대 192인치 너비의 판을 굴릴 수 있었습니다. 주간 압연 용량은 최대 4,000톤이었습니다. 공장의 동력은 20,000마력의 트윈 탠덤 복합 증기 엔진에 의해 제공되었습니다. 공장 하우징은 네 부분으로 구성된 강철로 만들어졌으며 높이가 42피트가 넘고 이동 테이블을 사용하여 육체 노동의 양을 줄였습니다.

이 기간 동안 암염과 삼베 자루를 주괴 위에 던져서 스케일이 분쇄기의 롤을 통과할 때 외부의 스케일을 깨뜨렸습니다.

최초의 철도 압연 공장은 John Birkenshaw가 1820년 영국 Northumberland의 Bedlington 제철소에 설립했으며, 그곳에서 15피트에서 18피트 길이의 물고기 배 연철 레일을 생산했습니다. 1853년에 무거운 섹션을 압연하기 위한 3개의 하이 밀이 도입되었습니다.

단일 강철 조각에서 압연된 I형 빔을 생산하는 방법은 1849년 Forges de la Providence사의 Alphonse Halbou T에 의해 특허되었습니다. Bethlehem Steel은 다양한 단면의 압연 구조용 강철의 선두 공급업체였습니다. 20세기 중반의 미국식 다리와 초고층 빌딩.

열간 스트립 밀은 20세기 전반기에 개발되었습니다. 열간 스트립 압연기는 1923년 켄터키주 애쉬랜드에 첫 번째 건설과 함께 철강 압연의 주요 혁신이었습니다. 이는 연속 공정을 제공하여 판을 롤 위로 통과시키고 팩처럼 두 배로 늘릴 필요가 없었습니다. 밀. 끝에서 스트립은 단두대 가위로 절단되거나 코일로 감겨졌습니다. 초기 열간 스트립 공장에서는 양철에 적합한 스트립을 생산하지 않았지만 1929년 냉간 압연을 통해 게이지를 더 줄이기 시작했습니다. 영국 최초의 열간 스트립 공장은 1938년 Ebbw Vale에서 연간 생산량 200,000톤으로 문을 열었습니다. 1961년까지 초기 열간 스트립 공장은 연간 약 400,000톤에서 연간 300만 톤의 용량을 가진 더 큰 용량의 반연속 및 연속 열간 스트립 공장으로 업그레이드되거나 교체되었습니다.

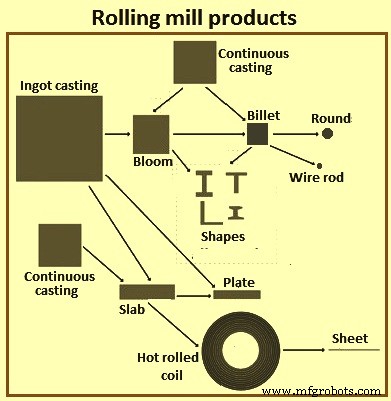

1950년대 연속주조가 상용화되면서 슬래브밀과 블루밍밀은 압연기 현장에서 서서히 사라졌다. 현재 슬래브, 블룸, 빌렛을 연속 주조하여 압연 완제품으로 추가 압연하고 있습니다(그림 4. 1989년 10월 박슬래브 주조 및 압연 공정이 상용화되었습니다. 이 공정은 열간 스트립 밀의 황삭 트레인도 제거했습니다.

그림 4 압연기 제품

압연기는 계속 발전하고 있으며 개발은 여전히 계속되고 있습니다. 오늘날의 밀은 고용량을 갖고 고속으로 작동하는 연속 밀입니다. 압연기는 더 무겁고 큰 치수를 갖는 재료를 압연할 수 있습니다. 밀은 더 얇은 섹션을 압연할 수 있습니다. 더 나아가 현대적인 공장은 압연뿐만 아니라 압연된 재료의 온라인 열처리를 통해 야금 기능도 수행합니다. 오늘날의 제분소는 완전히 자동화되어 있습니다. 밀은 높은 생산성과 높은 수율을 제공합니다. 공장을 운영하는 데 필요한 인력도 감소했습니다. 압연 제품은 또한 더 나은 크기 허용 오차를 가지고 있습니다. 그러나 오늘날 존재하는 압연은 한 명의 발명가의 탓으로 돌릴 수 없으며 압연의 금속 가공 공정에서 가장 많이 사용되는 공정이 된 몇 가지 작은 지속적인 개선의 결과입니다. 현재 산업에서 사용되는 금속의 약 90%가 조만간 압연 공정을 거쳤습니다.

제조공정

신제품 개발이란 무엇입니까? 신제품 개발(NPD)은 시장 기회를 고객 요구 사항을 충족시키기 위해 시장 기회를 시장성 있는 신제품으로 전환하는 종합적인 종합 프로세스 세트입니다. Wheelwright와 Clark(1992)에 따르면 NPD는 낮은 개발 비용과 짧은 개발 시간으로 제품을 시장에 출시하기 위한 효과적인 활동 조직 및 관리로 정의됩니다. PDMA는 NPD를 다음과 같이 정의합니다. 회사가 초기 아이디어를 판매 가능한 제품이나 서비스로 반복적으로 변환하는 일반적인 수단을 설명하는 훈련되고 정의된 일련의 작업

롤링이란 무엇입니까? 금속 가공에서 압연은 금속 스톡이 하나 이상의 롤 쌍을 통과하여 두께를 줄이고 두께를 균일하게 하고 원하는 기계적 특성을 부여하는 금속 성형 공정입니다. 개념은 반죽을 굴리는 것과 유사합니다. 압연은 압연된 금속의 온도에 따라 분류됩니다. 금속의 온도가 재결정 온도보다 높으면 이 과정을 열간 압연이라고 합니다. 금속의 온도가 재결정 온도보다 낮으면 이 공정을 냉간 압연이라고 합니다. 용법상 열간압연은 다른 어떤 제조공정보다 많은 톤수를 처리하고 냉간압연은 모든 냉간가공공정 중 가장 많은 톤수를 처리한다.