제조공정

후판 압연기에서 강판 압연

판강은 두께가 5mm 이상이고 너비가 1,200mm 이상인 평평한 압연 또는 열처리 제품으로 정의됩니다. 판강은 널리 사용되는 철강 제품입니다. 일반적으로 탄소강, 고강도 저합금(HSLA)강 및 합금강의 범주에 속합니다. 구조용 강판은 일반적으로 탄소 0.3%와 망간 1.5%를 초과하지 않습니다. 고층 빌딩, 공해의 드릴링 리그, 거대한 경간을 가진 교량, 가는 풍력 터빈, 파이프라인, 엄청난 압력을 받는 가스 홀더, 굴착기, 모바일 크레인, 컨테이너 선박 및 호화 여객선 등에는 더 두꺼운 강판이 필요합니다. 이러한 응용 분야 신뢰성을 위해 플레이트에 고품질 및 고강도가 필요합니다.

강판의 가장 중요한 추세는 점점 더 높은 강도, 고인성, 경도 및 우수한 용접성을 가진 강판에 대한 요구입니다. 두께, 너비, 프로파일, 평탄도, 직사각형 및 균질한 미세 구조 면에서 최고의 품질은 마찬가지로 모든 강종과 극한 치수에서 예상됩니다. 동시에 치수 정확도 및 평면도와 관련하여 더욱 정밀한 공차가 요구되고 있습니다. 이러한 요구 사항을 충족하기 위해 후판 압연기는 높은 비율의 고강도 후판을 생산할 수 있는 광범위한 제품 혼합 기능을 갖추어야 하므로 새로운 후판 압연기는 매우 다양한 생산 기술에 맞게 설계됩니다. 이 외에도 생산성에 부정적인 영향을 미치지 않으면서 두께, 너비 및 강철 등급의 측면에서 큰 변화를 주는 압연 캠페인의 무제한 편집이 요구됩니다(무계획 압연).

일반적으로 후판에 적용되는 요구 사항은 다음과 같습니다. (i) 좁은 허용 오차 내에서 지정된 치수를 보유하고 양호한 평면도를 가져야 합니다(두께는 5mm에서 500mm 범위이고 너비는 약 1,200mm에서 5,500mm일 수 있음), ( ii) 설계자가 필요로 하는 항복강도 및 인장강도 값(항복강도 약 235 MPa에서 1,100 MPa 이상)을 보유하는 것, (iii) 많은 경우에 설계자에게 필요한 인성 값도 보유하는 것 , 저온 인성, (iv) 우수한 가공성(예:변형성 및 용접성)을 가질 것, 그리고 (v) 필요한 경우, 예를 들어 H2S-에 포함된 수소에 의한 공격으로 인한 부식에 대한 저항성을 가질 것 베어링 가스(신 가스) 또는 대기 부식에 대한 특정 저항(내후성). 사워 가스 서비스의 라인 파이프용 강판을 제조할 때 수소 유발 균열에 대한 내성이 가장 중요한 요소입니다. 특히 겨울철에 수온이 매우 낮은 지역의 연안 해양 적용을 위해 강판은 더 높은 강도, 더 두꺼운 판 두께 및 초저온 인성(저온에서 우수한 용접 접합 특성) 등과 같은 특성을 가져야 합니다. 이러한 특성은 경우에 따라 모순되며 합금 및 처리 기술의 극단적인 조합으로 달성할 수 있게 되었습니다. 최근에는 강판의 더 높은 강도 및 인성 요구 사항을 충족하기 위해 후판 공장에서 강판의 물성 제어를 위한 여러 기술이 개발되었습니다.

높은 비율의 고강도 후판을 생산해야 하는 다양한 제품의 수요를 충족하기 위해 현대식 후판 공장은 일반적으로 매우 다양한 생산 기술을 사용할 수 있도록 설계됩니다. 고강도 후판 생산은 후판 공장의 모든 섹션에 영향을 미칩니다. 압연 스탠드와 판 냉각 시스템, 모든 다운스트림 압연기 섹션은 고강도 판을 생산하고 가공하여 최고 품질의 최종 제품을 얻을 수 있도록 설계해야 합니다. 이를 위해서는 고품질 표준을 달성하기 위해 압연, 냉각, 레벨링 및 전단 기술을 개선한 후판 압연기가 필요합니다. 재현 가능한 생산 공정과 높은 생산 속도 또한 고도의 자동화를 필요로 합니다. 현대식 후판 공장은 기계, 전기 및 자동화 장비를 포함한 통합 솔루션과 최적의 공정 제어 조건을 갖도록 설계되었습니다.

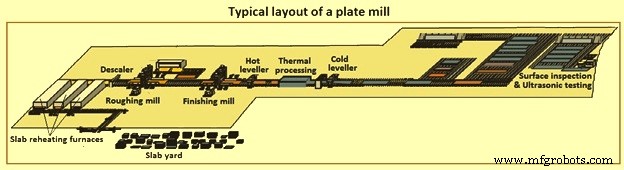

또한 후판 생산을 위해서는 자격을 갖춘 작업자, 효율적인 공장 설치, 모든 공정 단계에 적합한 제어 및 계측 시스템이 필요합니다. 최신 노하우와 상당한 양의 에너지(가열 가스 및 구동 시스템용 전원 등)를 기반으로 하는 체계적인 절차는 입력으로 압연기에 유입되어야 하며 출력은 플레이트, 품질 모니터링 및 평가를 위해 등록된 포괄적인 프로세스 데이터, 승인 검사 직원이 기계적 및 기술적 테스트를 위한 테스트 샘플. 그림 1은 평판 압연기의 일반적인 레이아웃을 보여줍니다.

그림 1 후판 분쇄기의 일반적인 레이아웃

압연기 장비

후판 분쇄기의 주요 장비는 다음과 같습니다.

재가열로는 압연될 슬래브 야드에서 들어오는 검사 및 컨디셔닝된 슬래브를 가열하는 데 사용됩니다. 현대식 공장에서는 에너지 효율적이고 슬래브의 균일한 가열을 보장하기 때문에 보행 빔 유형의 재가열로가 선호됩니다. 재가열로는 폐열회수를 위한 모든 설비를 갖추어야 한다. 또한 슬래브 온도 제어에 필요한 연소 제어장치 및 효율적인 작동에 필요한 기타 제어장치를 갖추어야 합니다. 일반적으로 2~3개의 용광로가 있습니다. 각 퍼니스에는 충전 및 방전 장치가 장착되어 있습니다. 수학적 모델은 각 강종에 대한 최적의 재가열 곡선을 달성하기 위해 버너를 제어하는 데 사용됩니다. 가열로 출구측에서 가열된 슬래브는 롤러 테이블을 통해 고압 디스케일러를 통해 플레이트 밀로 진행됩니다.

디스케일러 유닛은 고압 워터젯을 사용하여 1차 스케일을 제거하기 위한 것입니다. 슬래브 표면에 일정한 충격 압력을 가하기 위해 일반적으로 상단 헤더 위치를 슬래브의 입구 두께에 맞게 조정하기 위해 스크류 잭 시스템이 사용됩니다.

후판 압연기의 중심 요소는 공정 컴퓨터 제어 기능이 있는 4개의 높은 압연 스탠드로 구성되며, 이 스탠드에서 압연은 패스 확장 및 확장 패스에서 수행됩니다. 플레이트 밀은 단일 스탠드 구성 또는 두 개의 스탠드 구성 중 하나입니다. 2개의 스탠드 구성의 경우 2개의 롤 스탠드는 황삭 스탠드와 마무리 스탠드로 알려져 있습니다. 스탠드에는 유압 롤 갭 조정 시스템과 함께 신속한 기계식 나사 조임 시스템이 있습니다. 스탠드의 출구 끝에 있는 수직 가장자리는 플레이트 너비의 정확한 설정을 보장합니다. 롤 길이는 해당 판 너비의 생산을 결정합니다. 스탠드에는 3상 동기 모터가 있는 고전력 구동 시스템이 장착되어 있습니다.

롤링 스탠드는 잘 입증된 단일 부품 밀 하우징 또는 다중 부품 용접 설계 개념을 기반으로 하는 하우징을 가질 수 있습니다. 다중 부품 볼트 밀 하우징의 경우 마무리 가공된 밀 하우징 요크와 포스트는 강한 인장 로드로 연결됩니다. 이 접근 방식은 밀 하우징의 주조를 단순화하는 동시에 장력 로드의 제어된 예압으로 인해 하중이 가해지는 밀 하우징의 약간의 변형을 보장하므로 매우 우수한 판 이동과 우수한 판 형상을 보장합니다. 밀 하우징에는 유압식 자동 게이지 제어(HAGC), 전기 기계식 또는 유압식 스크류 다운 메커니즘 및 로드 셀이 장착되어 있습니다. 고압 물 디스케일러는 최적의 표면 품질을 달성하기 위해 입구와 출구 양쪽 롤링 스탠드에 설치됩니다.

Hot leveler는 냉각 전 강판의 평탄화를 위해 열처리 장비 전에 설치됩니다. 냉각에 의해 변형된 형상을 교정하여 후공정으로 쉽게 이송할 수 있도록 판을 평평하게 하는 열처리구간 뒤에 콜드레벨러를 설치한다. 레벨러는 일반적으로 교체 가능한 카세트가 있는 유압식, 4-높이, 9-롤 디자인입니다.

고강도 판재의 물성 개발을 위해서는 냉각 시스템이 필요합니다. 일반적으로 고강도 강판에 필요한 높은 냉각 속도(초당 최대 80℃)를 달성하도록 설계됩니다. 이것은 분무 냉각과 입증된 층류 냉각을 결합합니다. 분무 냉각은 층류 섹션의 업스트림에 설치됩니다. 스프레이 냉각 시스템은 특수 노즐과 결합된 강력한 고압 워터 스테이션으로 인해 매우 높은 냉각 속도를 달성합니다. 최고 냉각 속도의 분무 냉각에서도 양호한 판 평면도를 달성하기 위해 냉각 헤더 사이에 핀치 롤을 설치하여 판으로의 물 흐름을 조절하여 온도 분포와 냉각 효율을 개선합니다.

냉각 시스템은 직접 담금질 또는 가속 냉각을 위해 두 영역으로 분리됩니다. 직접 담금질 시스템은 롤러 테이블의 상단과 하단에 배치되고 핀치 롤로 분리된 다수의 고압(5바) 헤더로 구성됩니다. 냉각 속도 범위는 초당 80℃에서 초당 3℃입니다. 가속 냉각 시스템은 플레이트 상단에 있는 다수의 U-튜브 헤더와 하단에 대한 스프레이 헤더로 구성됩니다. 냉각 속도 범위는 초당 40℃에서 초당 2℃입니다. 판 온도와 냉각 시스템의 적절한 냉각 속도는 최종 제품의 야금 특성을 보장하기 위해 정의됩니다. 냉각 모델은 물리적 프로세스의 매핑을 기반으로 하며 플레이트의 야금학적 특성이 정확하게 달성되는 방식으로 냉각 프로세스를 제어합니다.

전단 및 마감 라인은 일반적으로 최대 50mm 두께의 플레이트를 측면 트림하고 절단하도록 설계되었습니다. 모든 가위는 일반적으로 최적의 최종 치수 공차와 우수한 모서리 품질을 보장하는 흔들림 유형입니다. 마무리 라인에는 냉각 베드, 초음파 검사 스테이션, 표면 검사 베드, 판 회전 장치, 마킹 및 스탬핑, 판 말뚝 및 처리 시설도 포함됩니다.

전기 및 자동화에는 우수한 프로파일 및 평탄도 제어를 위한 수학적 모델과 함께 모든 기본 및 기술 레벨 1 및 레벨 2 자동화 시스템이 포함되므로 제품 품질 및 개선된 측면에서 정확하고 재현 가능한 결과를 보장하는 고도로 통합되고 최적화된 자동화 시스템을 제공합니다. 공장 효율성.

롤링 프로세스

검사 후 슬래브는 강재의 소성 변형 및 압연기에서 강재 압연에 적합한 약 1,200℃의 온도로 재가열로에서 가열됩니다. 고압 스케일 제거는 압연 전에 수행됩니다.

가열된 슬래브는 그 다음 플레이트 밀에서 압연됩니다. 판 압연기는 일반적으로 단일 스탠드 구성 또는 두 개의 스탠드 구성이 있는 4단 역회전 압연기입니다. 두 개의 스탠드 구성의 경우 두 개의 압연 스탠드는 루징 밀 스탠드와 마무리 밀 스탠드입니다. 압연 스탠드에는 일반적으로 판 너비를 제어하기 위해 부착된 에저 롤이 있습니다. 판은 일반적으로 역 압연 스탠드에서 규정된 두께로 압연되며(즉, 롤 스탠드를 통해 판을 앞뒤로 반복적으로 통과시키면서 단계적으로 상부 롤과 하부 롤 사이의 간격을 점진적으로 줄이며 일반적으로 다수의 롤이 필요합니다. 롤링 패스. 판을 롤 갭으로 통과시키는 작용을 통과(pass)라고 하고, 각 통과에서 판 두께의 감소량을 압하(rolling reduction)라고 한다. 압연 중 두께 감소는 여러 압연 패스로 분산됩니다. 슬라브 두께에서 제품 두께까지의 패스 횟수와 각 패스의 압하율이 압연 일정에서 결정되는 과정입니다. 마무리 압연 온도는 재료 특성으로 인해 필요한 패스 수에 영향을 미치며, 차가운 재료는 더 단단해집니다.

일반 두께의 제품(평판 등)의 경우 압연 패스 시 상하 롤의 간격이 변하지 않도록 압연기를 제어하여 전체 길이에 걸쳐 동일한 두께를 얻을 수 있습니다.

박판 압연을 위해서는 자동 형상 제어, 평탄도 제어, 게이지 제어를 위한 설비가 후판 압연기에 구비되어야 한다. 밀은 두께 측정을 위한 온라인 게이지 측정 기기가 필요합니다. 압연 시작 및 종료 온도는 공정 안정성을 결정하며, 차가운 재료는 뜨거운 재료보다 더 많은 압연력을 필요로 합니다. 따라서 후판보다 냉각 속도가 빠른 박판은 특히 온도 강하가 큰 얇은 판의 경우 압연 공정을 불안정하게 만들 수 있습니다.

압연 스탠드와 판 냉각 시스템은 물론 모든 다운스트림 압연기 섹션은 최고 품질의 최종 제품을 얻기 위해 고강도 판을 생산하고 처리할 수 있도록 설계해야 합니다. 스크류 다운 및 자동 갭 제어는 설정된 두께에 따라 롤 갭을 조정하는 압연기의 주요 부품입니다. 각 판 크기에는 적절한 롤 갭, 롤 포스 및 밀 모듈러스를 포함한 고유한 통과 일정 계산이 있습니다.

압연된 판재는 열처리 구간에 들어가기 전에 핫 레벨러에서, 열처리 구간 후에는 콜드 레벨러에서 레벨링됩니다. 냉각 과정에서 강판의 평탄성은 물이 강판과 충돌하는 거리에 영향을 미치고 강판 위의 물의 흐름에 영향을 미치므로 강판의 양호한 평탄도가 요구된다. 열처리 장비 앞에 설치된 핫 레벨러의 기능은 냉각 전에 강판을 평평하게하는 것입니다. 한편, 열처리구간 이후에 설치되는 콜드레벨러는 판을 평평하게 하여 냉각에 의해 변형된 형상을 바로잡아 다음 공정으로 쉽게 이송할 수 있도록 하기 위함이다.

열처리 구간은 강판을 가공하는 과정에서 최종 강판의 물성이 얻어지기 때문에 강판의 생산 및 가공에 있어 매우 중요한 부분입니다. 강판은 원하는 강도, 경도 및 인성을 얻기 위해 필요한 열처리를 거친 후, 콜드 레벨러에서 다시 강판을 곧게 펴고 전단 및 절단, 샘플 절단, 테스트 및 검사 및 필요한 경우 숏 블라스팅 및 코팅 및 염색이 순서도에 표시된 대로 수행됩니다. 플레이트는 발송 전에 최종 검사를 받습니다.

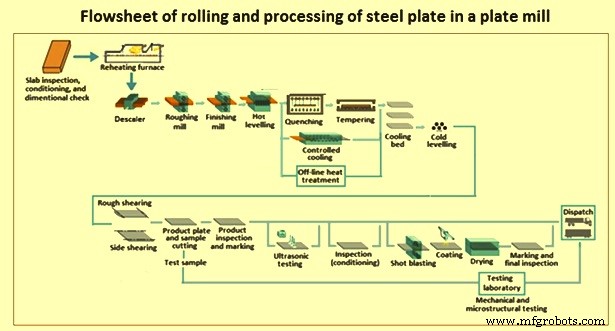

테스트하는 동안 표준에 따라 필요한 모든 테스트는 플레이트가 치수, 치수 공차, 미세 구조, 강도, 경도 및 인성과 관련하여 표준에 지정된 값을 준수하는지 확인하기 위해 수행해야 합니다. 압연기 시험실은 압연판에 대하여 요구되는 시험 및 검사를 수행할 수 있도록 필요한 모든 시험 및 검사설비를 갖추어야 한다. 후판 압연기에서 강판을 압연하고 가공하는 과정은 그림 2와 같다.

그림 2 후판 압연 및 후판 압연 가공 흐름도

후판 공장에 사용되는 기술

후판 생산 공정에는 공정 단계의 다양한 잠재적 조합이 포함됩니다. 판을 압연하는 동안 판의 품질에 영향을 미치는 많은 매개변수가 있습니다. 여기에는 압연 장비의 변형, 온도, 압연력 및 압연 속도 등이 포함됩니다. 정의된 강 조성에서 시작하여 기계적 및 기술적 특성을 달성할 수 있는 야금학적 메커니즘이 필요합니다. 이러한 메커니즘은 다양한 프로세스 단계에서 활성화됩니다. 야금학적으로 관련된 단계는 구조의 수정을 통해 후판의 형상(기하학적)뿐만 아니라 기계적 및 기술적 특성에도 기여합니다. 롤링 매개변수 제어를 위해 개발된 주요 기술 중 일부는 다음과 같습니다.

판 두께 제어는 자동 게이지 제어(AGC) 시스템에 의해 수행됩니다. 일반적인 시스템에서 AGC의 모니터링은 근접한 감마선 두께 측정기를 사용하여 수행됩니다. Rolling에 의해 발생하는 하중과 이러한 하중에 의한 Roll Gap의 변화(Roll Flexure, Mill Housing 변형 등)는 Rolling Load 예측과 Gage meter 모델에 의해 예측되며, Rolling 전 Roll Gap은 High로 설정된다. 정확성. 압연 중 하중 변동으로 인한 롤 갭의 변화를 AGC로 보정하여 판두께 편차를 줄이고, 목표 두께와 압연 직후 측정된 두께의 차이를 롤 갭으로 피드백하여 제어 가능 플레이트의 전체 길이를 목표 두께로 합니다.

후판의 평탄도(형상 제어)에서 높은 정확도를 달성하는 것은 후판 압연기에서 판을 압연하는 동안 중요한 작업입니다. 강판의 평탄도를 제어하기 위해서는 각 롤링 패스에서 플레이트 크라운의 엄격한 제어가 필요합니다. 형상 제어 시스템이 없는 후판 압연기에서 플레이트 크라운 제어의 대부분은 작업 롤 프로파일과 각 패스의 감소 분포 제어를 사용하여 수행됩니다. 플레이트의 형상 제어에 사용되는 기술은 작업 롤 벤딩 및 백업 롤 벤딩과 함께 연속 가변 크라운(CVC)입니다. 형상 제어 기술은 또한 (i) 롤링 재료의 3차원 변형을 고려하는 고정밀 크라운 모델, (ii) 근접 평면도 센서, (iii) 피드포워드/피드백 제어로 구성된 소프트웨어/센서를 사용합니다. 측정된 평탄도를 기반으로 합니다.

균질화 및 미세 합금 요소의 용해를 포함한 오스테나이트화는 슬래브를 1,050°C ~ 1,200°C 범위 내에서 정의된 온도까지 가열하는 동안 발생합니다. 선택한 온도 영역에 따라 구조의 특정 강화 및 결정립 미세화가 압연 공정 중에 발생하고 냉각 속도에 따라 후속 냉각 단계 동안 구조 전이 및 석출 공정의 결과로 더욱 강화됩니다. 플레이트는 일반적으로 수소의 유출을 보장하기 위해 더 낮은 냉각 범위에서 핫스택됩니다. 가장 다양한 유형의 열처리 단계를 적용하여 정의된 구조 수정을 수행할 수 있습니다.

다양한 압연 기술을 채택하여 판재의 특성을 개선했습니다. 이러한 기술은 제어된 롤링 및 가속 냉각입니다. '정상 압연'이라고도하는 특정 온도 요구 사항이없는 기존 압연 공정에서 압연은 순전히 성형 공정으로 사용됩니다. 고온으로 가열된 슬래브는 압연 단계에서 판 형상으로 변환되고 냉각은 공기 중에서 이루어집니다.

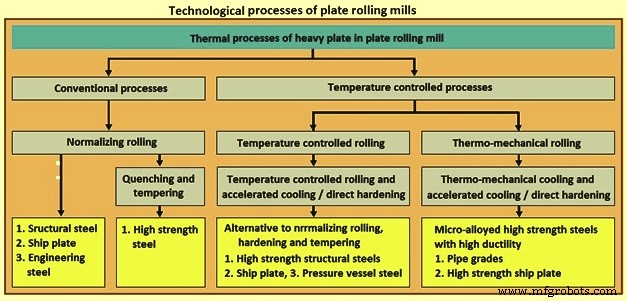

후판 압연기의 일반 판 압연 공정에서는 압연 공정의 특별한 온도 제어가 없습니다. 이 과정에서 후판은 열처리에 의한 구조의 추가 수정 없이 열처리되지 않은 또는 '압연된' 상태로 배송됩니다. 그러나 압연판의 전형적인 특성 조합을 갖는 구조는 특정 온도에서의 처리와 냉각의 조합으로 구성된 기술적 공정을 통해 달성될 수 있다. 다양한 플레이트 사양에 대한 속성 요구 사항을 충족하기 위해 플레이트 압연을 위해 플레이트 밀에서 사용되는 많은 기술 프로세스가 있습니다. 그림 3은 이러한 과정을 요약한 것입니다.

그림 3 판 압연기의 기술 공정

노멀라이징 압연은 플레이트를 오스테나이트화(Ac3 이상, 약 900℃) 온도로 가열한 다음 공기 중에서 냉각하는 열처리로 구성된 노멀라이징 압연으로 구성됩니다. 이는 연속적으로(예:이중 워킹 빔로) 또는 고정 기반(예:측면 장입형 용광로)에 상응하는 치수의 용광로에서 수행됩니다. 결과는 주로 폴리곤 페라이트와 펄라이트로 구성된 구조입니다. 이 처리를 통해 더 높은 항복 강도와 인장 강도는 더 높은 합금 원소 함량을 통해서만 정규화 강철에 대해 본질적으로 달성될 수 있습니다. 따라서 이 프로세스를 사용하여 후판에서 달성할 수 있는 가능한 속성 조합에 제한이 있습니다. 등가 상태는 정규화 압연, 즉 정규화 온도 범위에서 최종 변형이 있는 압연을 통해 얻을 수 있습니다.

노멀라이징 압연의 변형 중 하나는 담금질 및 템퍼링입니다. 이것은 플레이트를 오스테나이트화 영역(Ac3보다 높음)으로 가열한 다음 물 담금질로 구성됩니다. 이 공정은 롤러 노상로와 롤러 담금질의 조합에서 수행되거나 담금질 상자에서 고정식으로 수행됩니다. 극도로 높은 판 냉각 속도 때문에 결과는 주로 마르텐사이트와 베이나이트로 구성된 단단한 구조입니다. 구조의 인성은 예를 들어 약 Ac1 - 100℃, 즉 약 600℃의 온도에서 후속 템퍼링(추가 롤러 노상 노에서)을 통해 원래 단단하고 부서지기 쉬운 마르텐사이트 영역을 수정함으로써 증가합니다. 이것은 조직적으로 조정된 인성과 함께 여전히 상대적으로 높은 경도 또는 항복 강도 및 인장 강도의 조합을 갖는 열처리된 구조를 제공합니다. 담금질 및 강화 강판은 특히 강도 또는 내마모성에 대한 요구 사항이 특히 높은 곳에 사용됩니다.

또 다른 변형은 온도 제어 압연입니다. 제어 압연은 강판의 강도를 높이고 노치 인성을 향상시키기 위해 널리 시행됩니다. 압연 매개변수를 제어하여 시간-온도 변형 공정을 조정하는 판 압연 방식입니다. 가장 중요한 매개변수는 (i) 마무리 스탠드에서 제어 압연 시작을 위한 온도, (ii) 제어 압연 시작에서 최종 판 두께까지 감소율, (iii) 판 마무리 온도입니다. 제어 압연은 일반적으로 705℃에서 815℃ 범위의 열간 압연보다 훨씬 낮은 마무리 압연 온도에서 변형을 수반합니다. 대조적으로, 일반적인 열간 압연 방식은 더 높은 온도에서 재료의 더 나은 열간 가공성을 이용합니다. . 열간 압연 판은 가능한 한 빨리 마무리되며, 종종 1,000℃ 이상의 온도에서 마무리됩니다. 제어 압연의 경우 일반적으로 부분 압연된 슬래브가 최종 압연을 시작하기 전에 원하는 중간 온도에 도달할 수 있도록 시간을 유지하거나 지연합니다.

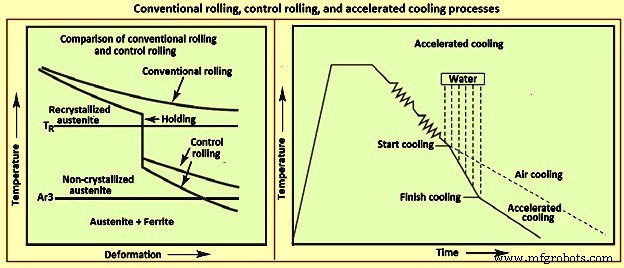

제어 압연 방식(그림 4)은 특정 감소 일정과 함께 재결정화 및 결정립 성장에 대한 합금 원소의 영향을 이용하는 미세 합금 등급과 함께 사용하도록 특별히 설계되었습니다. 주로 밀링 부하 및 지연 시간과 같은 실용적인 고려 사항으로 인해 제어 압연 플레이트는 일반적으로 두께가 25mm 이상으로 생산되지 않습니다.

제어된 마무리 온도 압연'이라는 용어는 '제어된 압연'이라는 용어와 구별하기 위해 사용됩니다. 제어된 마무리 온도 압연은 제어된 압연보다 훨씬 덜 가혹한 방법이며 주로 두께가 최대 75mm인 판재의 노치 인성을 개선하는 데 목적이 있습니다. 이 방법의 마무리 온도(약 870℃)는 제어 압연에 필요한 것보다 높습니다. 그러나 더 무거운 플레이트가 관련되어 있기 때문에 원하는 온도에 도달하기 위한 밀 지연이 여전히 발생합니다. 마무리 온도를 조절하여 미세한 입자 크기를 얻을 수 있으며 우수한 노치 인성을 얻을 수 있습니다.

가속 냉각은 최종 압연 작업 직후의 제어 냉각 주기(약 540°C ~ 600°C의 온도로 수냉한 후 공랭식)입니다(그림 4). 제어된 압연 또는 제어된 마무리 온도 압연 후 가속 냉각은 추가적인 구조적 미세화로 이어지며, 따라서 개선된 특성 조합으로 이어집니다. 가속 냉각은 대략 12mm ~ 100mm의 두께 범위에서 판의 특성을 향상시킬 수 있습니다.

그림 4 기존 압연, 제어 압연 및 가속 냉각 공정

오늘날의 시나리오에서 열-기계적 압연은 고강도 판재의 제조를 위한 가장 중요한 생산 공정입니다. 이 공정은 저온에서의 높은 인성 및 우수한 용접성과 결합된 대구경 라인 파이프(천연 가스의 경우 낮은 벽 두께 및 높은 이송 압력)에서 고수율 및 기타 강도에 대한 요구를 충족시키는 데 사용됩니다. 열-기계적 압연은 '열-기계적 제어 공정'(TMCP)이라는 포괄적인 용어로 함께 그룹화할 수 있습니다. 위에서 설명한 다른 압연 공정과의 근본적인 차이점은 압연이 성형 공정으로뿐만 아니라 필요한 특성의 특정 조합을 달성하기 위해 체계적으로 사용된다는 사실입니다. 따라서 열기계적 압연은 미세한 유효 입자 크기를 갖는 구조를 달성하는 것을 목표로 하고 서비스 특성의 유리한 조합을 허용하며 강 조성에 맞춰지는 공정으로 정의될 수 있습니다. 이 과정은 시간과 온도에 따라 제어되는 다음과 같은 일련의 단계로 구성됩니다.

이 간단한 정의는 추가 설명이 필요합니다. 열기계적 압연의 본질적인 이점은 0.02% ~ 0.05%의 낮은 함량 수준에서도 완전한 효과를 달성하는 니오븀과 같은 미세 합금의 효과를 기반으로 합니다. 니오븀은 오스테나이트의 재결정화(개별 압연 패스 사이의 입자 개질)를 지연시키거나 억제합니다. 따라서 약 850℃ 미만의 온도에서 다수의 패스로 인한 변형 효과가 축적되어 변형 중에 매우 미세한 입자가 형성될 수 있습니다. 이 과정에서 니오븀은 탄소질화물 침전을 형성하여 원자 격자의 변위를 차단하여 항복 강도와 인장 강도를 증가시킵니다.

니오븀의 이러한 두 가지 효과는 공정 적응을 통해 이용될 수 있으며 동일하거나 더 높은 항복 강도 및 인장 강도에서 높은 인성 값과 우수한 용접성을 달성할 수 있는 정도로 합금 원소 함량과 탄소 함량을 줄이는 것을 가능하게 합니다. '미세구조 육종'을 통해 지정된 특성 프로필을 가장 잘 달성하기 위한 강화 메커니즘의 활용은 압연기의 적절한 장비 범위를 통해 달성할 수 있습니다. 또한 이 방법에서는 최종 압연 및 판 냉각 시스템의 냉각을 위해 온도가 지정되고 정확하게 설정됩니다.

위의 복잡한 프로세스를 주의 깊게 제어하려면 기계 장비와 자동화 시스템 간의 긴밀한 상호 작용이 필요합니다.

자동화 및 프로세스 제어

후판 공장은 전기, 기기 및 자동화 시스템에 의해 제어됩니다. 전기, 기기 및 자동화 시스템에는 기술 측정 시스템, 기기, 감각 시스템, 프로세스 모델이 있는 레벨 1 및 레벨 2 자동화 시스템, 전체 공장용 HMI(인간 기계 인터페이스)가 포함됩니다. 전기 장치에는 변압기, 변환기, 주 및 보조 드라이브, 롤러 테이블 모터가 포함된 완전한 드라이브 기술이 포함됩니다.

플레이트 밀 자동화의 필수 요소는 (i) 재가열로에서 플레이트 파일러까지의 재료 추적, (ii) 최적의 처리량을 위한 밀 페이싱, (iii) 황삭 및 마무리 스탠드에 대한 통과 일정 계산, (iv)입니다. 밀 스탠드의 너비 및 두께 제어, (v) 플레이트 냉각을 위한 셋업 모델, 냉각수 볼륨 제어 및 에지 마스킹, (vi) 핫에 대한 셋업 모델 및 유압 레벨러-롤 조정과 같은 기술 제어 시스템 및 냉각판 레벨러(드라이브 제어). 기술 프로세스 모델은 생산성과 제품 품질에 매우 중요합니다. 주요 기술 모델은 '통과 일정 계산' 모델, '프로파일 및 평탄도 제어' 모델 및 냉각 및 레벨링 모델입니다.

플레이트 밀의 전체 작동은 다양한 프로세스를 정확하게 설명하는 수학적-물리적 모델을 적용하여 제어됩니다. 자재 추적은 압연기에서 마무리 라인까지 압연기 내 물류를 완벽하게 투명하게 만듭니다. 프로파일 및 평탄도 제어뿐만 아니라 통과 일정 모델과 결합하여 다중 판 작업에서 열-기계적 압연을 용이하게 합니다. 이는 압연기의 높은 생산성을 보장합니다. 압연기 제어 데스크는 일반적으로 인체 공학적 디자인입니다. HMI 시스템은 작업자의 관점과 일치하도록 배열되어 모든 관련 시스템을 보여주는 프로세스의 생산 지향적인 표현을 작업자에게 제공합니다.

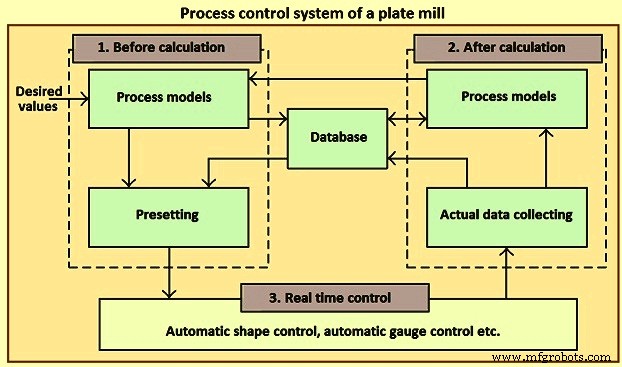

판 압연 공정은 여러 단계를 거칩니다. 처음에 슬래브는 노에서 재결정 온도(약 1,200℃)로 재가열되고, 후판 압연기에서 여러 번 통과한 후 최종 목표 판으로 압연됩니다. 그런 다음 냉각 과정에서 오스테나이트의 상변태에 의해 판의 미세 구조가 제어됩니다. After the slab’s extraction from the reheating furnace, the operation sequences in the rolling section are determined by a pass calculation algorithm, which calculates the sequences of rolling operations needed and predicts the characteristics of the plate after each pass. Fig 5 shows the rolling sequences in each pass which consists of three steps namely (i) the before calculation step, (ii) the real-time control step (or rolling phase), and (iii) the after calculation step.

Fig 5 Process control system of a plate mill

The plate rolling process is a complicated process with multiple variables, nonlinearity, and strong coupling. Because of the complexity of rolling environment, such as the changes of material constant, friction coefficient, surface roughness of roller, roll wear, oil film thickness, and lubrication condition, the set calculation results of the rolling force, rolling torque, front slide, and deformation resistance are different from the actual rolling process. The rolling force is the most important equipment parameter and technological parameter of the rolling mill, for it is the important basis of plastic processing technology, equipment optimization design, and process control. The calculation accuracy of the rolling force directly affects the setting accuracy of the rolling schedule. Besides, it is the key to make full use of the regulatory capacity of the thickness and the steel head.

As the conventional rolling force is calculated by the rolling force mathematical model based on experience and statistics, there are some defects in the process of using. Firstly, for the purposes of online control, the general mathematical model is simplified under certain assumptions, so it cannot provide sufficiently accurate predictive value. Secondly, because of the variation of the measurement errors and system characteristics, the parameter errors of model are also great. Therefore, in order to improve the accuracy of rolling force setting, adaptive and self-learning methods based on instant information are used to modify the model.

Rolling schedule plays an important role in the process of plate rolling production. And an excellent rolling schedule is the basic guarantee for the production capacity of rolling mill, for it can improve the quality of products. The medium and thick plate rolling schedule mainly includes the reduction (load) system, the speed system, the temperature system, and the roller type system. Based on the technical requirements of steel, raw material conditions, temperature conditions, and the actual situation of production equipment, rolling schedule design can make artificial calculation or computer calculation to determine the actual reduction, no-load roll gap, rolling speed, and other parameters with the use of mathematical formulas or charts; in the meanwhile, according to the adaptive correction and processing under condition of actual rolling, rolling schedule design can give full play to the equipment potential, increase production, guarantee quality, make operation easy, and make equipment safe.

For the development of the correct rolling schedule, a reasonable reduction (load) distribution is to be determined. Because of the characteristics of the plate rolling, whether it is the traditional optimization method or intelligent optimization method, the whole process of optimization is normally summarized as four steps namely (i) determination of the objective function of rolling load distribution according to the actual production conditions, (ii) determination of the constraint conditions according to the actual production conditions, (iii) choosing of the appropriate optimization method, and (iv) deriving the extreme value of the objective function and obtaining the process parameters when the objective function reaches its extreme value.

제조공정

압연 공정은 구조 및 기타 작업에 사용되는 강철 및 알루미늄 판과 같은 긴 단면을 만드는 데 사용되는 가장 일반적인 산업 공정입니다. 압연기는 압연 공정을 수행하는 데 사용됩니다. . 이 기계는 공정의 요구 사항과 기술적인 문제로 인해 다양한 모양과 크기로 제공됩니다. 모든 압연기는 최소 2개의 롤로 구성됩니다. 이 숫자는 프로세스 요구 사항에 따라 확장될 수 있습니다. 오늘 우리는 제조 산업에서 사용되는 모든 유형의 압연기에 대해 논의할 것입니다. 압연기 유형: 이 기계는 롤의 수와 배열에 따라 다음과 같은 유형으로 분류할 수

제철소는 수년 동안 미국에서 생산성의 필수 요소였습니다. 세계화가 진행되면서 제철소는 생산 방식을 재평가할 기회를 갖게 되었습니다. 철광석의 올바른 혼합을 계산하는 데 더 이상 종이와 연필이 필요하지 않습니다. 로봇이 도착했습니다. 1980년대 세계화의 물결 이후, 국제 철강 시장이 형성되었고 이로 인해 수익성이 낮은 공장이 문을 닫게 되었습니다. 2008년 인디애나주의 Burns Harbour Steel Mill은 10년 전에 버려졌다가 다시 활기를 되찾았습니다. 벨기에의 초현대식 공장이 영감이었습니다. Burns Harbo