제조공정

CNC 가공에서 종종 발생하는 몇 가지 문제가 있습니다. 이 30점을 마스터하시면 머시닝 작업에 도움이 되실 거라 믿습니다.

절삭력에 대한 영향:백 절삭량, 이송 속도, 절삭 속도.

공구 내구성에 미치는 영향:절삭 속도, 이송 속도, 공구 회수량

<올 시작="2">이송 속도가 2배가 되면 절삭력이 약 70% 증가합니다.

절단 속도가 2배가 되면 절단력이 점차 감소합니다.

즉, G99를 사용하면 절삭속도가 빨라져 절삭력이 크게 변하지 않습니다.

<올 시작="3">200도 미만의 흰색

노란색 220~240도

다크 블루 290도

파란색 320~350도

보라색 검정색은 500도 이상입니다.

빨간색은 800도 이상입니다.

<올 시작="6">G69:명확하지 않음

G21:미터법 크기 입력

G25:스핀들 속도 변동 감지 연결 끊김

G80:고정 사이클 취소

G54:좌표계 기본값

G18:ZX 평면 선택

G96(G97):일정한 선형 속도 제어

G99:회전당 이송

G40:도구 노즈 보정 취소(G41 G42)

G22:스토리지 스트로크 감지가 켜져 있습니다.

G67:매크로 프로그램 모달 호출 취소

G64:명확하지 않음

G13.1:극좌표 보간 모드 취소

절삭 속도와 절삭력의 관계:절삭 속도가 빠를수록 이송은 변하지 않고 절삭력은 천천히 감소합니다. 동시에 절삭 속도가 빠를수록 공구 마모가 빨라지고 절삭력이 커지고 온도가 증가합니다. 절삭력과 내부 응력이 높을수록 절삭력과 내부 응력이 너무 클 때 공구가 붕괴됩니다. 블레이드가 견디기에 좋습니다(물론 온도 변화로 인한 응력 및 경도 저하에도 이유가 있습니다).

(1) 우리나라의 현재 경제적인 CNC 선반의 경우 주파수 변환기를 통해 무단 속도 변경을 달성하기 위해 일반 3상 비동기 모터가 사용됩니다. 기계적 감속이 없으면 저속에서 스핀들 출력 토크가 부족한 경우가 많습니다. 절단 하중이 너무 크면 지루해지기 쉽습니다. 그러나 일부 공작 기계에는 이 문제를 해결하기 위한 기어가 있습니다.

(2) 가능한 한 공구가 부품 처리 또는 작업 교대를 완료할 수 있습니다. 대형 부품의 마무리 작업에서는 한 번에 공구를 처리할 수 있도록 중간에 공구를 교체하지 않도록 각별한 주의를 기울여야 합니다.

(3) CNC 터닝을 사용하여 나사를 회전시킬 때 고품질의 효율적인 생산을 달성하기 위해 가능한 한 더 높은 속도를 사용해야 합니다.

(4) 최대한 G96을 사용하세요.

(5) 고속 가공의 기본 개념은 이송을 열전도 속도를 초과하여 절삭 열이 철 줄과 함께 배출되어 절삭 열을 공작물에서 분리하고 공작물이 열 전도 속도를 초과하지 않도록 하는 것입니다. 가열되거나 가열되지 않습니다. 따라서 고속 가공은 매우 높게 선택됩니다. 절삭 속도는 고이송과 일치하고 더 작은 백그랩이 선택됩니다.

(6) 공구 노즈 R의 보정에 주의하십시오.

피삭재 피삭성 분류표

일반적인 나사 절삭 시간 및 백커팅 스케일

일반적인 기하학적 계산 공식

인치에서 밀리미터로의 변환표

(1) 연장된 공구의 길이가 너무 길어 강성이 저하됩니다.

(2) 이송 속도가 너무 느리면 단위 절삭력이 커지고 진동이 크게 발생합니다. 공식은 다음과 같습니다. P=F/백 절삭량*f P는 단위 절삭력입니다. F는 절삭력이고 속도가 너무 빠릅니다. 칼을 흔듭니다.

(3) 공작 기계가 충분히 단단하지 않아 도구는 절삭력을 견딜 수 있지만 공작 기계는 그것을 견딜 수 없습니다. 정확히 말하면 공작기계는 움직이지 않는다. 일반적으로 새 기계에는 이러한 종류의 문제가 없습니다. 이런 종류의 문제가 있는 기계는 오래되었습니다. 머신 킬러가 자주 발생합니다.

(1) P000 0000의 처음 세 자리는 사이클 수를 나타내고 마지막 네 자리는 프로그램 번호를 나타냅니다.

(2) P0000L000의 처음 4자리는 프로그램 번호이고 L의 마지막 3자리는 사이클 수입니다.

롤링 크럼블의 요점:

(1) 칼의 위치를 적절하게 올려야 합니다.

(2) 적절한 칼날 경사, 절단량 및 이송 속도, 칼날이 너무 낮아서는 안 된다는 점을 기억하십시오. 그렇지 않으면 칩이 쉽게 부러질 것입니다. 칼날의 보조편향각이 크면 칩이 부러져도 툴바가 걸리지 않고, 보조편향각이 너무 작으면 칩브레이킹 후 툴바에 칩이 끼어 위험하기 쉽습니다. .

제조공정

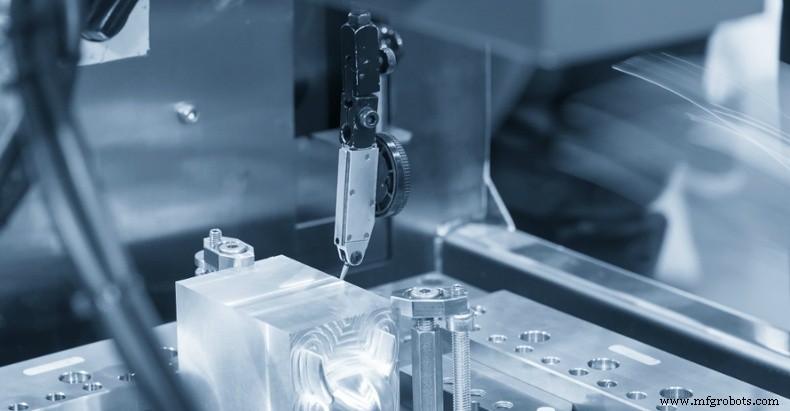

CNC(Computerized Numerical Control) 가공은 프로그래밍된 코드를 사용하여 공구 축의 움직임을 제어하는 절삭 가공 공정입니다. 프로그래밍된 코드에는 절삭 공구 이동, 스핀들 속도, 이송, RPM 등과 같은 필요한 모든 절삭 매개변수가 포함됩니다. CNC 가공 작업을 위한 제품을 설계할 때 이러한 매개변수를 고려하는 것이 필수적입니다. CNC 가공 프로세스의 다양한 부분의 최적화는 이러한 매개변수에 의해 보장됩니다. 절삭 속도에 따라 공구 수명과 전력 소비가 최적화됩니다. 완제품의 가공 시간과 표면 거칠

3D 프린터(FFF/FDM) 사용 시 사용자가 필요로 하는 모델을 출력할 때 문제 및 예기치 않은 이벤트(특히 비전문 3D 프린터에서)가 나타날 수 있습니다. 이로 인해 3D 프린터 사용자가 원하지 않는 불편, 지연 및 기타 불편이 발생합니다. 그런 다음 이 도움말에서는 이러한 일반적인 문제를 해결하는 방법에 대한 일련의 조언을 제공합니다. 인쇄 초기 필라멘트 부재 출력 시작 시 필라멘트가 나오지 않는 경우가 있습니다. 다음이 원인일 수 있습니다. 노즐에 매우 가까운 베이스 높이 이것은 베이스의 수평을 맞추면 해결됩니다. 압출