장비 유지 보수 및 수리

야구 선수들은 바이올리니스트가 스트라디바리우스를 사랑하거나 피아니스트가 스타인웨이를 칭찬하는 것처럼 루이빌 슬러거 배트에 대해 이야기합니다. 그러나 야구 선수들은 콘서트 동료들보다 더 다채로운 언어를 사용합니다.

보스턴 레드삭스의 전 투수 찰리 와그너(Charlie Wagner)는 데이비드 카타네오(David Cataneo)의 책 "나는 테드 윌리엄스를 기억한다(I Remember Ted Williams)"에서 "어느 날 우리가 세인트루이스에 있는 호텔 방에 들어왔을 때 테드가 새 배트를 몇 개 구했다"고 말했다. "내가 들어가자마자 그는 '이 빌어먹을 박쥐들을 느껴봐.'라고 말했다. 알다시피, 그는 욕을 많이 했고 '젠장, 이것들이 최고의 박쥐들입니다. 봐요. 저 개자식을 느껴보세요.' 나는 박쥐를 보고 침대에 앉아서 그를 바라보았습니다. 그는 박쥐의 손잡이를 면도하고 있었습니다. 나무 부스러기가 내 침대 전체를 뒤덮고 있었습니다. 그것은 그를 괴롭히지 않았습니다.

"그런 다음 그는 거울을 보았습니다. ... 그는 거울을보고 '예수 그리스도 ... 예수 그리스도. 소년, 오 소년, 저 방망이를 나에게 줘. 소년.' 그런 다음 그는 내 침대 기둥 손잡이에 있는 방망이를 휘둘러 내 침대를 쓰러뜨리고 내 침대 기둥을 쓰러뜨리고 '야, 전화해서 다른 침대로 보내게 해'라고 말했다. 정말 간단했습니다."

Louisville Slugger를 제작한 Hillerich &Bradsby Company는 1884년 John A. "Bud" Hillerich가 최초의 제품을 출시한 이후로 야구 경기, 그리고 야구 선수 및 팬과 유서 깊고 낭만적인 관계를 유지해 왔습니다. 그 벨트 아래에서 (그리고 계산), 박쥐와 회사는 품질, 장인 정신 및 전반적인 제조 우수성으로 명성을 얻었습니다.

"루이스빌 슬러거가 없었다면 나는 .290 타자가 되었을 것입니다." 윌리엄스가 자주 소리쳤다. "The Splendid Splinter"는 1941년 .406을 포함하여 .344의 타율로 명예의 전당 경력을 마감했습니다.

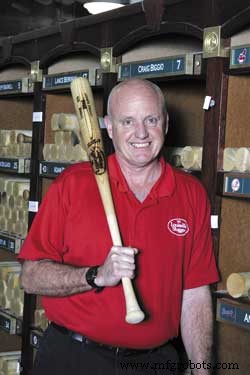

Hillerich &Bradsby의 프로야구 이사인 Chuck Schupp은 "선수들이 하려고 하는 일의 70%를 실패하는 동안 선수들이 최대한 편안함을 느낄 수 있도록 노력하고 있습니다."라고 말했습니다. 피>

물론. 윌리엄스의 경력 평균은 역대 7위이지만 여전히 65.6%의 실패율에 해당합니다. 100개의 공식 타석마다 그는 66번의 안전한 안타에 실패했습니다.

배트에서 실패는 게임에서 받아들여지고 피할 수 없는 부분입니다.

그러나 박쥐 공장에서 실패는 완전히 용납될 수 없고 피할 수 있습니다.

신뢰성 게임에서 켄터키주 루이빌 시내에 있는 H&B의 제조 시설은 꽤 비열한 막대기를 휘두릅니다.

Bill Dreschel은 1966년 Hillerich &Bradsby에 고용되었습니다. 전직 기계 작업자인 그는 공장의 두 목공 중 한 명입니다.

사실만 <블록 인용>식물: 켄터키주 루이빌 시내 메인 스트리트에 위치한 Hillerich &Bradsby. 이 회사는 1884년에 설립되었습니다.

사이트 크기: 100,000평방피트(박쥐 생산에 사용되는 16,000평방피트 포함)

공장 고용: 53명의 노조에 가입한 공장 노동자를 포함한 155명의 직원; 후자의 합계에는 5명의 시간당 유지 보수 작업자가 포함됩니다.

제품: 메이저 리그 및 마이너 리그 프로 선수와 레크리에이션 볼 선수를 위한 Louisville Slugger 야구 방망이. H&B는 메이저 리그 선수가 사용하는 배트의 거의 70%와 마이너 리그 선수가 사용하는 배트의 80%를 만듭니다.

용량: 이 공장은 메이저 리그 선수를 위한 60,000개를 포함하여 연간 약 100만 개의 야구 방망이를 생산합니다.

참고: 한때 이 회사는 연간 700만 개의 나무 방망이를 생산했습니다. . . . John A. "Jack" Hillerich III는 이사회 의장이자 회사 설립자 J.A.의 증손자입니다. "버드" 힐러리히. . . . John A. Hillerich IV는 현재 사장 겸 CEO입니다. . . . Louisville Slugger 브랜드 이름은 1894년에 상표 등록되었습니다.

재능과 근속 기간

야구 선수는 자신의 지위를 유지하거나 향상시키기 위해 경력 과정에서 진화합니다. 그의 첫 261경기에서 Babe Ruth는 홈런보다 거의 6배나 많은 안타를 기록했습니다. 그는 33.9타수마다 평균 1개의 홈런을 쳤다. 그러나 1920년부터 1933년까지 1,959경기에 걸쳐 그는 10.8타수당 평균 1개의 홈런을 쳤습니다. 그에게는 싱글보다 거의 절반에 가까운 왕복 여행자가 있었습니다. 반대로 Ichiro Suzuki는 일본 리그에서 시즌당 평균 거의 17개의 홈런을 기록했지만 메이저 리그 야구에서 단타 타자로 자신의 역할을 찾았습니다. 미국에서 그는 시즌당 평균 181개의 싱글을 기록합니다.

기계 유지 보수와 관련하여 H&B의 위상은 탁월하지만 높은 수준의 플랜트 신뢰성을 달성하는 방식은 진화하고 있습니다.

지난 사반세기 동안 W. Edwards Deming의 가르침과 결합된 지식과 경험이 나무 박쥐 공장의 차별화 요소였습니다.

공장의 시설과 유지보수를 감독하는 Bob Hillerich는 "우리에게 있어 신뢰성은 전통적으로 수명의 함수였습니다."라고 말합니다. "우리는 수백 년 간의 집단적 경험에 의존해 왔습니다."

컴퓨터와 자동화 장비는 오늘날 Louisville 공장에서 훨씬 더 큰 역할을 합니다.

2006년 초에 공장에는 25시간 생산 및 5시간 유지 보수 작업자가 고용되어 있으며 모두 회사에서 최소 37년의 경력을 가지고 있습니다. 1974년 이후로 새 직원이 한 명도 없었습니다. 이 노조에 가입한 많은 직원이 회사에 왔을 때 그 공장은 여전히 Mickey Mantle, Hank Aaron 및 Roberto Clemente를 위한 방망이를 만들고 있었습니다.

회사 설립자의 증손자이자 현재 이사회 의장인 John A. "Jack" Hillerich III는 "세계 어디에서도 찾을 수 없을 것입니다."라고 말했습니다. "서른일곱 년 ... 그게 새로운 사람이었습니다."

2007년에 들어서면서 유지보수 부서의 두 목공(Joe Davenport와 Bill Dreschel)은 합쳐서 77년 동안 회사에서 일했습니다. 목수 Dave Tully는 1970년에 고용되었습니다. 유지 관리 감독관 Rouns Pence(70세)는 1963년에 고용되었습니다.

Jack의 조카인 Bob Hillerich는 "이 사람들은 기계와 함께 자랐습니다. "그들은 그들과 함께 시작했고 영원히 그들과 함께 일했습니다."

그 결과 200대 이상의 생산 기계와 기계 시스템이 아주 잘 어울렸습니다.

1966년 H&B에 합류한 목공인 Dreschel은 "신뢰성 문제가 없습니다. 고장이 거의 없습니다."라고 말합니다.

Bob Hillerich는 가동 시간, 평균 실패 사이의 시간 및 기타 보편적으로 사용되는 유지 관리 메트릭과 관련하여 사이트가 양호한 상태라고 생각하지만 세부 정보를 제공할 수는 없습니다. 기밀 유지를 위한 것이 아닙니다.

"현재 추적하는 측정항목이 없습니다."라고 그는 말합니다.

그는 진실을 말하고 있다. 이 사람들의 손은 전통적으로 컴퓨터 시스템에 연결되지 않고 기계 내부와 주변에 있었습니다. 지난 20년 동안 Alpha Four라는 부서의 유지 관리 관리 소프트웨어 프로그램은 5.25인치 플로피 디스크에 있었습니다.

Bob Hillerich는 "운이 좋아서 여기까지 왔다고 말할 수는 없습니다."라고 말합니다.

운이 있다고 해서 연간 매출 1억 달러와 빅리그 배트 사업의 70%를 얻을 수 있는 것은 아닙니다.

"이 노동자들의 경험과 지식이 없었다면 우리는 오래전에 발을 헛디뎠을 것입니다."라고 그는 말합니다.

메이저리그 선수의 방망이들은 깔끔한 마무리를 받은 후 말리기 위해 매달려 있습니다.

DEMING의 DEMING

정말 미약한 시간이 있었습니다.

이 회사는 1970년대 중반에 순항하면서 프로 선수와 일반 대중을 위해 매년 700만 개의 나무 배트와 100만 개의 PowerBilt 골프 클럽(감 드라이버 및 페어웨이 우드)을 만들고 있었습니다.

1969년부터 2002년까지 이 회사의 사장 겸 CEO를 지낸 Jack Hillerich는 "알루미늄 배트, 금속 목재, 주철, 아시아 제조업체의 부상이 이어졌습니다."라고 말했습니다. 1970년대 후반과 1980년대 초반에 히트를 쳤을 때 우리는 뭔가 심각하게 잘못되었다는 것을 알았습니다. 우리는 곤경에 처했습니다."

이러한 시대에는 새로운 솔루션이 필요합니다.

1980년에 회사는 알루미늄 야구공과 소프트볼 배트를 제조하기 위해 캘리포니아 온타리오에 있는 공장을 구입했습니다. 오늘날 이 사이트는 연간 거의 2백만 배트를 만듭니다. 그러나 알루미늄 시장에 진출한다고 해서 주력 우드 배트 라인이나 공장이 강화되는 것은 아닙니다.

Louisville Slugger 상표는 애쉬 뱃으로 번져 있습니다.

W. Edward Deming의 NBC 텔레비전 프로그램, "일본이 할 수 있다면 우리는 할 수 없는가?" Jack Hillerich의 관심을 끌었습니다. 1984년에 그와 다른 회사 임원은 Deming이 가르치는 세미나에 참석했습니다.

"우리는 '좋아, 아시아인들이 오고 있다. 우리는 제품의 품질을 향상시키는 것이 더 좋다'고 말했다"고 Hillerich는 말합니다. "우리는 Deming의 세미나에 갔고 그는 우리 제품의 품질에 대해 단 1초도 이야기하지 않았습니다. 그는 비즈니스에 머무르는 것에 대해 이야기했습니다. 그는 당신이 변하지 않으면 성공할 수 없다는 사실에 대해 말했습니다. 그리고 당신은 내일 여기에 오지 않을 것입니다. 그리고 그는 관리의 질에 대해 이야기했습니다.

"우리는 더 나은 품질로 제품을 조금 더 개선해야 한다고 생각했습니다. 우리는 회사의 전반적인 품질을 개선해야 한다는 생각에서 벗어났습니다."

Hillerich는 결국 40명의 직원(경영진에서 20명, 노조에서 20명)을 5일간의 데밍 세미나에 보냈습니다.

비슷한 시기에 그는 전체 생산 유지 관리, 적시 제조 및 일본 스타일의 지속적인 개선 요소도 도입했습니다.

오늘날 켄터키에는 데밍/CI/린(lean) 이상과 동의어가 된 여러 회사(예:Toyota, General Electric, Ford 및 Johnson Controls)가 소유한 많은 공장이 있습니다. 그러나 H&B보다 더 오래 일한 사람은 거의 없습니다. Jack Hillerich가 W. Edwards Deming Institute 이사회 및 Center for Quality of Management의 Louisville 지부의 집행 이사회에서 일하고 있다는 사실에서 그 리더십을 알 수 있습니다.

"우리는 매일 이런 삶을 살고 있습니다."라고 Hillerich는 말합니다. "공장 현장에 있는 사람들은 생각조차 하지 않고 행동하고 있습니다."

Jack의 조카이자 Bob의 남동생인 프로덕션 코디네이터인 Brian Hillerich는 "지속적인 개선은 항상 여기에서 만트라"라고 덧붙였습니다.

Louisville 직원은 문제를 제거하고 생산성과 안정성을 개선하는 혁신적인 아이디어를 지속적으로 개발합니다.

밥 힐러리히(Bob Hillerich)는 "길과 안내자에 톱밥이 계속해서 쌓이는 것은 힘든 일입니다."라고 말합니다. "기계가 원래 여기에 도착했을 때 배트가 '체류 링' 내부에서 회전하는 동안 기계를 냉각시키기 위해 유체가 흘러나왔습니다. 매일 우리는 불꽃과 불꽃이 한 번 발생했습니다. 시스템을 종료해야 했습니다. (기계공 ) Leon Mathis와 저는 어딘가에 더 나은 답이 있다는 것을 알고 있었습니다. 기계 제조업체는 그런 것이 없다고 말했습니다. 우리가 원하는 것은 베어링이었습니다. 그렇게 하면 배트가 베어링을 통해 미끄러질 수 있고 유체와 유체를 제거할 수 있습니다. Leon이 솔루션을 구현하는 데 약 1년의 프로토타이핑이 걸렸고 효과가 있었습니다. 거의 3년 동안 정전으로 인해 시스템이 종료된 적이 없었습니다.

"문제를 반창고하지 않으려고 노력하는 것이 전부입니다. 문제가 어디에서 오는지 파악해야 합니다. 7단계 문제 해결 방법론(지속적인 개선 도구)을 거칩니다. 여러 잠재적 원인을 살펴보겠습니다. 근본 원인을 파악하려고 노력하십시오."

14개 포인트:데밍의 지시에 따름 <블록 인용>W. Edwards Deming 박사의 14가지 경영 원칙은 산업을 변화시키는 기초입니다. 14개 항목에 대한 채택 및 조치는 경영진이 비즈니스를 계속 유지하고 투자자와 일자리를 보호하는 것을 목표로 한다는 신호입니다. 이러한 시스템은 1950년과 그 이후 몇 년 동안 일본에서 최고 경영진을 위한 수업의 기초를 형성했습니다. 14포인트는 소규모 조직은 물론 대규모 조직에도 적용됩니다. 요점은 다음과 같습니다.

1) 경쟁력을 확보하고 비즈니스를 유지하고 일자리를 제공하기 위해 제품 및 서비스 개선을 위한 목적의 불변성을 만듭니다.

2) 새로운 철학을 받아들인다. 세계는 새로운 경제 시대에 있습니다. 서구 경영진은 도전을 깨달아야 하고 책임을 배우고 변화를 위한 리더십을 발휘해야 합니다.

3) 품질을 달성하기 위해 검사에 의존하지 마십시오. 제품에 품질을 우선적으로 구현하여 대량 검사의 필요성을 제거합니다.

4) 가격을 기준으로 사업을 낙찰하는 관행을 종료한다. 대신 총 비용을 최소화하십시오. 한 품목에 대해 단일 공급업체로 이동하고 충성도와 신뢰를 기반으로 하는 장기적인 관계를 발전시키십시오.

5) 생산 및 서비스 시스템을 지속적으로 영구적으로 개선하여 품질과 생산성을 향상시켜 지속적으로 비용을 절감합니다.

6) 직무 교육을 실시합니다.

7) 리더십을 세우십시오. 감독의 목적은 사람, 기계 및 장치가 더 나은 작업을 수행하도록 돕는 것이어야 합니다. 경영진의 감독은 생산 근로자의 감독뿐만 아니라 점검이 필요합니다.

8) 모든 사람이 회사를 위해 효과적으로 일할 수 있도록 두려움을 몰아냅니다.

9) 부서 간의 장벽을 허물다. 연구, 디자인, 판매 및 생산 분야의 사람들은 제품 또는 서비스에서 발생할 수 있는 생산 및 사용상의 문제를 예측하기 위해 팀으로 일해야 합니다.

10) 무결점과 새로운 수준의 생산성을 요구하는 직원의 슬로건, 권고 및 목표를 제거합니다. 이러한 권면은 낮은 품질과 낮은 생산성의 대부분의 원인이 시스템에 속하고 따라서 노동력의 힘 밖에 있기 때문에 적대적 관계를 만들 뿐입니다.

11) 가. 공장 현장에서 작업 표준/할당량을 제거합니다. 대체 리더십. 비. 목표별 관리를 제거합니다. 씨. 숫자, 숫자 목표에 의한 관리를 제거합니다. 대체 리더십.

12) 가. 시급을 받는 근로자가 솜씨에 대한 자부심을 가질 권리를 박탈하는 장벽을 제거하십시오. 감독자의 책임은 단순한 숫자에서 품질로 변경되어야 합니다. 비. 관리 및 엔지니어링 분야의 사람들이 솜씨에 대한 자부심을 가질 권리를 강탈하는 장벽을 제거하십시오. 이는 무엇보다 연간 또는 공로등급을 폐지하고 객관적인 관리를 폐지하는 것을 의미한다.

13) 활발한 교육 프로그램과 자기 계발을 실시합니다.

14) 변화를 달성하기 위해 회사의 모든 사람들이 일하도록 합니다. 변화는 모두의 몫입니다.

최근 몇 년 동안 유지 보수 작업자는 다음과 같은 작업을 수행했습니다. 제조업체와 협력하여 자동 윤활 시스템을 개발했습니다. 중요한 선반에서 로더 경로를 방해하고 나무 조각이 수집되는 것을 방지하는 혁신적인 시스템을 만들기 위해 설치된 공기 노즐; 원래 장비 제조업체가 새 부품을 만드는 데 2주를 인용했을 때 이탈리아산 가공 기계를 위한 교체용 샤프트를 4시간 만에 제작했습니다.

"당신은 123년 동안 야구 방망이를 만드는 동안 우리가 모든 것을 알아낼 것이라고 생각했을 것입니다."라고 공장 총책임자인 Frank Stewart가 말했습니다. "하지만 잘 아시다시피, 개선 사업에서 당신은 결코 거기에 있지 않습니다. 항상 그렇습니다. 내가 무엇을 더 잘할 수 있습니까? 오늘 무엇을 개선할 수 있습니까?"

1984년 이래로 Total Productive Maintenance도 이점을 얻었습니다.

"우리는 유지보수 부서가 있지만 목표는 물론 작업자가 기계에 대해 가능한 한 예방적 유지보수를 수행하도록 하는 것입니다."라고 Stewart는 말합니다. "운전자는 일상적인 유지 관리를 수행합니다. 그들은 장비의 성능을 모니터링하고 유체 수준을 정기적으로 확인합니다. 우리는 장비가 실행되어야 할 때 작동하고 해야 할 일을 수행하기를 원합니다. 우리는 예측 가능성을 목표로 합니다. TPM은 우리가 달성할 수 있도록 도와줍니다. 그."

공장 책임자 Frank Stewart는 미해군 잠수함의 사령관이었습니다.

TED Williams:고객이 가장 잘 안다Ted Williams는 Louisville Slugger 배트에 대해 까다로웠습니다. 그는 한때 그가 가장 좋아하는 방망이의 손잡이가 가늘어지는 방식에 대해 불평했습니다. 그는 그립이 좋지 않다고 하면서 그들을 돌려보냈습니다. 그들은 그렇지 않았다. Hillerich &Bradsby 직원은 그가 사용하던 모델에 대해 캘리브레이터로 그립을 측정했습니다. 그들은 Williams의 새 배트가 1000분의 5인치 떨어져 있음을 발견했습니다.

Williams는 또한 그의 배트 무게의 차이를 알 수 있었습니다. J.A. 회사의 고 사장인 Hillerich Jr.는 한 번 Williams를 테스트했습니다. 그는 그에게 6개의 방망이를 주었습니다. 5개는 무게가 정확히 같았고, 6개는 무게가 0.5온스 더 나갔습니다. Williams는 미세한 차이가 있는 것을 쉽게 골랐습니다.

"Ted는 다른 투수와 다른 시기에 다른 모델을 사용했습니다." 이사회 의장인 John A. "Jack" Hillerich III가 말했습니다. "모델 간의 차이는 거의 없었습니다. 노브의 64분의 1인치 차이와 같았습니다. 아주 미세하게 변경했습니다."

CHANGE AND CHURN

H&B 공장은 오랜 역사를 가지고 있지만 앞서 언급했듯이 진화가 진행 중입니다. 스위트 스폿은 재정 건전성뿐만 아니라 높은 신뢰성, 생산성 및 품질로 유지됩니다. 그러나 몇 가지 요인으로 인해 확연히 다른 자세와 뇌졸중이 발생합니다. 노동력은 단연코 변화의 가장 큰 요인입니다.

2006년 9월, 회사는 뉴욕주 엘리콧빌에 있는 리틀 리그와 미니어처 박쥐 제조 공장을 폐쇄하고 그 생산을 루이빌로 옮겼습니다. 뉴욕 직원들이 켄터키로 이사하지 않기로 결정했을 때 H&B는 해당 라인을 운영하기 위해 26명의 새 직원을 고용했습니다.

"지난 6개월 동안 우리는 인력을 두 배로 늘렸습니다."라고 Stewart는 말합니다. "우리 직원의 절반은 평균 35년 동안 근무하고 나머지 절반은 6개월 동안 근무합니다."

많은 면에서 신입 사원은 처음부터 시작합니다.

Bob Hillerich는 "이들 대부분은 이전에 제조 시설에서 일한 적이 없습니다. "우리는 우리의 비즈니스와 프로세스에 대해 많은 교육을 제공해야 했습니다. 우리는 그들에게 TPM 시스템을 가르치는 동시에 5-S 청정 기술도 가르치고 있습니다. 소화할 것이 많습니다."

박쥐는 샌딩 머신에 적재되기를 기다립니다.

새로운 혈액의 유입은 단지 공장 폐쇄 및 통합으로 인한 것이 아닙니다.

Louisville 시설의 오래된 경비원은 은퇴하기 시작했으며 은퇴는 앞으로 몇 년 동안에만 증가할 것입니다.

수십 년 동안 배트 선반, 페인팅 장비, 호일 브랜드 기계 및 소방 브랜드를 운영해 온 장인들이 떠날 준비를 하고 있습니다.

브라이언 힐러리치는 “이 사람들이 떠나면 나는 상처받은 세상이 될 것”이라고 말했다. "너무 과장이 아닙니다."

정비 분야에서 기계공 Phil Davenport(1970년 고용)는 몇 년 전에 은퇴했습니다. Leon Mathis가 그 자리를 차지했습니다. Millwright Joe Davenport(1970년 고용)는 3월 초에 은퇴했습니다. Rusty Browning은 회사에서 8개월 동안 근무했으며 현재는 목공 도우미 역할을 하고 있습니다. 이 회사는 작년에 Rodney Lessler를 직공 수리공의 새로운 직책에 추가했습니다. 또한 감독인 룬스 펜스(Rouns Pence)가 8월에 은퇴할 예정입니다.

회사는 전환을 돕기 위해 몇 가지 조치를 취했습니다.

Brian Hillerich는 "1970년 이후로 새 직원을 생산 분야에 고용한 적이 없습니다. "결과적으로 교육 프로그램을 개발할 필요가 없었습니다. 그래서 이것은 우리 모두에게 배움의 경험이었습니다. 제가 첫 신입 사원을 얻었을 때 '좋아, 그를 어떻게 할까? ' 의지할 기록이 없었습니다. 운 좋게도 노동조합이 나서서 우리를 크게 도와주었습니다. 대부분 나이 든 직원들이 신입 직원들에게 어떻게 하는지를 보여주었습니다. 우리는 뒤에서 뒤죽박죽이 되어 메모를 하고 모든 것을 문서화하고 있습니다."

Brian Hillerich는 공장의 생산 조정자입니다.

유지 관리에서 Bob Hillerich는 승무원의 풍부한 지식을 유지하는 데 집중했습니다.

"나는 Rouns가 떠나는 것이 두렵습니다."라고 그는 말합니다. "우리는 그의 44년 경험이 이 공장에 가져다 준 것이 무엇인지 알고 있습니다. 우리는 앞으로 6개월 동안 그의 두뇌를 실제로 선택하고 그가 하는 일을 문서화하는 데 보낼 것입니다."

Bob Hillerich는 또한 2년 간의 목공 견습, 교육 및 직업 소개 프로그램을 개발했습니다.

견습생은 공장 바닥에서 목공과 함께 일합니다. 그들은 또한 지역 기술 대학에서 8개의 수업을 들어야 합니다. Millwright 1 등급을 얻으려면 전기 시스템, 용접, 배관 및 HVAC 수업을 성공적으로 이수해야 합니다. Millwright 2 레벨은 프로그래머블 로직 컨트롤러와 같은 주제에 대한 추가 수업을 이수해야 합니다.

브라우닝은 프로그램의 첫 번째 견습생이었습니다. 추가 직책이 곧 제공될 예정입니다.

Hillerich는 또한 해당 클래스를 부서 베테랑으로 승격시켰습니다. Dreschel은 교과 과정의 대부분의 수업을 들었습니다. 인력 전환은 새로운 사고 방식을 안내합니다. 그것은 플러스와 마이너스입니다.

Stewart는 "40년 동안 XYZ 회사에서 일할 것입니다."라고 말했습니다. "이러한 사고 방식은 미국 전역과 우리 회사에서 바뀌었습니다. 미래의 인력은 훨씬 더 유동적일 것입니다. 직원이 몇 년 동안 머물다가 계속 이동하는 유동성이 만연할 것입니다."

하지만 한편으로는 . . .

Bob Hillerich는 "회전율이 0이라는 것은 그만큼 어려운 일입니다."라고 말합니다. "당신에게는 훌륭한 사람들이 있지만 그들은 너무 오랫동안 같은 방식으로 해왔기 때문에 그들이 실제로 상황을 뒤흔들고 한계를 뛰어 넘도록 설득하기가 어렵습니다. 우리의 경우 우리는 훨씬 더 많은 범위에서 기술을 수용해야 했습니다. 그게 바로 누군가에게는 어려웠습니다."

생산 라인은 점점 더 자동화 장비와 CNC 선반으로 이동하고 있습니다.

"요즘 제조업에서 경쟁할 수 있는 유일한 방법은 날씬하고 효율적으로 만드는 것뿐입니다."라고 Stewart는 말합니다. "얻는 효율성의 대부분은 프로세스 및 자동화와 관련되어 있으며 가능한 한 인력을 최대한 활용하는 방법입니다. 우리는 공장에서 수행하는 작업을 지속적으로 자동화할 수 있는 방법을 찾고 있습니다. 기계가 자리를 대신하고 있습니다. 직원들이 몇 년 전에 하던 일입니다. 새로운 자동화가 추가됨에 따라 안정성 저하에 대한 우려 또는 가능성이 나타납니다."

Bob Hillerich는 이러한 문제를 해결하고 있습니다.

Alpha Four 플로피 드라이브 시스템이 최근에 충돌했습니다. Mapcon Technologies Inc.의 최신 CMMS(Computerized Maintenance Management Software) 시스템을 구매할 수 있는 기회가 주어졌습니다. 시스템은 3월 13일에 가동되었습니다.

"그것은 큰 이점이 될 것입니다."라고 그는 말합니다. "매일 아침, 그것은 우리에게 작업할 기계의 목록을 줄 것입니다. 또한 어떤 도구와 부품이 필요할지, 그리고 그것들이 유아용 침대의 어디에 있는지에 대한 목록을 줄 것입니다. 그렇게 하면 작업을 촉진하고 신속하게 처리할 것입니다. 새로운 인력과 기계로 성공을 거둘 수 있습니다."

기계 이력은 유지 보수 작업자의 머리가 아닌 CMMS에도 보관됩니다. 이는 새로운 기술자가 안정성을 강화할 방법을 찾는 데 도움이 될 것입니다.

"당신은 결국 증상을 입력할 수 있게 될 것이고, 프로그램은 그 장비에 무엇이 잘못되었을 수 있는지에 대한 가장 좋은 세 가지 추측을 제공할 것입니다."라고 그는 말합니다. "여기서 진동이나 소음이 있으면 그러한 유형의 실패 방향을 알려줍니다. 또한 프로그램은 해당 작업에 필요한 부품과 수리 시간을 알려줍니다."

또한 이 시스템을 통해 부서는 공장의 전체 성과를 나타내는 지표 역할을 하는 지표를 공식적으로 수집, 추적 및 활용할 수 있습니다.

유지 보수도 예측 기술의 사용을 확대하기 시작했습니다. 예를 들어, Rodney Lessler는 적외선 열화상 측정 장비를 사용하도록 훈련을 받고 있습니다.

현장의 많은 직원이 35년 이상 회사에서 근무했습니다.

ANICONIC COMPANY

공장 현장에서 이러한 기계 및 인력 관련 변화를 겪는 동안 Hillerich &Bradsby를 미국 제조 아이콘으로 만드는 많은 요소는 그대로 유지됩니다.

123년 동안 그래왔듯이 Hillerich 가족이 이 팀을 관리하고 있습니다. John A. Hillerich IV는 2001년에 그의 아버지 Jack으로부터 사장 겸 CEO 역할을 이어받아 4세대 가족 리더십을 기록했습니다.

H&B가 23년 동안 그래왔듯이 회사는 Deming의 원칙을 실천할 것입니다. 또한 지속적인 개선을 추구할 것입니다. Jack Hillerich는 "사실 이것은 우리에게 이 분야에서 우리의 작업을 되돌아보고 활력을 불어넣을 수 있는 기회를 제공합니다."라고 말합니다.

Bob Hillerich는 시설 및 공장 유지 관리를 감독합니다.

신뢰성은 지식, 경험, 통찰력 및 아이디어의 기능으로 남을 것입니다.

그리고 이 공장은 메이저 리그 베이스볼의 최고 선수들과 언젠가 그곳에 가기를 꿈꾸는 선수들을 위해 계속해서 방망이를 제작할 것입니다.

Ted Williams, Alex Rodriguez, Bill Dreschel 또는 Rusty Browning에 대해 이야기하든, Hillerich &Bradsby의 명성에 대한 주장은 항상 고도로 숙련된 사람들의 손에 무역 도구를 제공하는 것에 관한 것이었습니다.

핵잠수함 사령관에서 야구 방망이 공장의 총책임자로 <블록 인용>Frank Stewart는 켄터키주 루이빌에 있는 H&B 공장의 총책임자가 되기 위해 흥미로운 길을 걸었습니다. 1998년에 그 직책을 맡기 전에는 제조 경험이 없었습니다. 그의 이전 직업은? 미해군 핵잠수함 사령관.

스튜어트는 해군에서 27년을 보냈고 사막의 폭풍 작전에서 USS 루이빌 잠수함의 함장이었습니다. 잠수함은 걸프 전쟁 중 최초의 잠수정 토마호크 미사일을 발사했습니다. 그것은 또한 제2차 세계 대전이 끝난 후 미국 잠수함이 화를 내며 발사한 첫 번째 사격이었습니다.

Stewart가 USS Louisville의 함장이었던 이래로 H&B의 Jack Hillerich는 1991년 그를 게스트로 초청하여 Kentucky Derby에 참가했습니다. 그들은 스튜어트를 성공시켰고 다음 7년 동안 연락을 유지했습니다. When Stewart decided to retire from the Navy, Hillerich came calling with an offer.

"My sea tour ended, so it was either 'go drive a desk' with the Navy or do something else," says Stewart. "This has been very interesting work and a lot of fun."

Stewart says the move isn't as unorthodox as it appears.

"I had project management experience, experience overseeing major overhauls and repairs on ships. And, as a captain, I had a crew of around 180 people," he says. "Prior to that, I had a tour as a chief engineer officer of a sub. I was responsible for the nuclear power plant, and the electrical, hydraulic and mechanical system. I ran that, plus oversaw 60 people. In that environment, you learn how to make things work and how to achieve outcomes, stay on task and stay on target."

He follows a credo that's pinned to his bulletin board:"Act with integrity. Tell the truth. Keep commitments. Treat people with dignity and respect."

A PLANT THAT IS BY THE PEOPLE AND FOR THE PEOPLE <블록 인용>Hillerich &Bradsby has always been about the relationship and the experience.

Pro ballplayers' ties to the Louisville Slugger bat and the Louisville bat plant are legendary.

"We were going north (after spring training)," said Hall of Famer and former Boston Red Sox second baseman Bobby Doerr in David Cataneo's recent book on Ted Williams. "We'd play different towns on our way north. Most every spring, we'd play in Louisville because they were, at that time, a farm team for the Red Sox.

"The night before, Ted says, 'Let's go over to the (Hillerich &Bradsby) factory in the morning and watch them turn out bats.' We got there about 7:30, I think. We had to sit on the steps for about a half-hour until they opened the factory. We went through looking at some bats. Finally, we ended up with the guy who was back at the lathe, turning out the bats. He was an older man. Ted says to this guy when we got ready to leave, 'Anytime you find any little pin knots in wood, put 'em in my bat.' They were just little hard spots that would get a little percentage going for you. When Ted left, he handed the guy a $20 bill. You can bet that Ted got pin knots in his bat."

Players still drop in to visit the plant, watch bats being made and talk with the operators on the pro line. Recent visitors include New York's Alex Rodriguez, Houston's Lance Berkman and Chris Burke, Colorado's Todd Helton, Oakland's Nick Swisher and St. Louis' David Eckstein.

"When they leave, they have a whole different perspective than when they first come in," says CNC lathe operator Danny Luckett. "When Alex Rodriguez came here, he watched me run bats for about an hour."

Says Rodriguez, "It was worth it. I think it makes a huge difference in putting a face to a name. It also really helps in the wood that they send you."

Really?

"I have to take care of my guys," says Luckett. "Derek Jeter, Alex Rodriguez, Ken Griffey Jr. and others are on our preferred list. We go out of our way to use the best timber we have for their bats."

Players aren't the only ones who visit the plant. The facility is open to the public for tours nearly every day of the year. Each year, approximately 200,000 people take the tour and get up close and personal to the bat-making process.

That creates production and safety challenges for H&B.

"Trying to get everyone as close as possible without getting hurt, while at the same time getting orders out the door, is important," says Bob Hillerich, who manages facilities and maintenance, as well as safety and security. "We really want people to see everything."

It also creates maintenance challenges.

"The tour groups want to see it running, so we aren't allowed to shut down," he says. "The biggest thing is finding time to do the preventive maintenance on the machines without having any downtime. There is always a tour of some kind running from 9 a.m. until 4:30 p.m. Therefore, we try to get some of those PMs done from 6 a.m. to 9 a.m., or we do it from 5:30 p.m. to 9 p.m."

장비 유지 보수 및 수리

Motoman Robotics는 30년 이상 로봇 산업의 선두에 있었습니다. 그들의 용접 자동화 제품은 해가 갈수록 계속해서 개선되고 있으며 Motoman MS165 스폿 용접 로봇도 예외는 아닙니다. Motoman MS-165 용접 로봇은 2014년 최신 스폿 용접 로봇 중 하나입니다. 이 로봇은 제조업체에 많은 이점을 제공합니다. MS 165는 통합 전원 및 유틸리티 케이블 하니스를 통해 케이블 및 배선의 수명을 늘려 유지보수 비용을 줄입니다. Motoman MS165 스폿 용접기의 케이블과 와이어는 외부 요소에 노출되지

스폿 용접은 시장에서 가장 오래된 로봇 용접 애플리케이션 중 하나이지만 자동차 산업을 포함한 여러 산업에서 일반적으로 남아 있는 것이기도 합니다. Motoman Robotics는 광범위한 스폿 용접 로봇 라인을 보유하고 있습니다. 오래되었지만 신뢰할 수 있는 스폿 용접기 중 하나는 VS50 로봇입니다. 다른 많은 스폿 용접 로봇과 마찬가지로 VS50은 속도, 정확성 및 강도를 갖추고 있을 뿐만 아니라 비용을 절감하려는 회사에 유용한 유연성도 갖추고 있습니다. VS50 로봇의 가장 큰 이점 중 하나는 범위 유연성입니다. 7자유도로